|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО

СЕРВІСУ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.12.

Прогнозування технічного стану машин 2.12.1. Мета і завдання прогнозування 2.12.2. Прогнозування за допустимими значеннями параметрів із

застосуванням таблиць-графіків 2.12.3. Застосування базових таблиць для прогнозування залишкового ресурсу 2.12.4. Прогнозування із застосуванням заздалегідь розрахованих допустимих

значень параметрів 2.12.5. Застосування номограм для прогнозування

Діагноз може мати окреме значення й

без прогнозу, оскільки важливо знати сучасний стан машини або її елемента: справний чи несправний.

Проте в самому діагнозі вже закладено елементи прогнозу. Якщо діагноз

показав, що всі вузли трактора справні, (рис. 2.202) то тракторист мимоволі

робить висновок, що трактор безвідмовно

працюватиме деякий час, а іноді досить точно передбачає тривалість

безвідмовної роботи. Прогноз не може існувати без попереднього встановлення

стану машини. Для прогнозування також важливо знати закономірність зміни

параметра в минулому за відрізок часу від початку експлуатації до моменту

одержання діагнозу.

Існує окрема галузь науки –

прогностика, яка

досліджує і розробляє принципи та методи прогнозування. Головним для

складання прогнозу є відомості про час роботи машини, що минув, та зміну

параметра. Зв'язок між цими величинами має бути описаний математичною

формулою. Крім того, прогноз вимагає визначення меж часу роботи об'єкта або

величини параметра. Якщо відомо граничний час роботи, то прогноз матиме

вигляд величини параметра. Якщо ж задана величина параметра, то прогнозується

час роботи об'єкта до моменту одержання граничної величини параметра. У

деяких випадках потрібен ще й третій показник – витрати коштів на

експлуатацію та ремонт об'єкта, віднесені до одиниці виробленої ним продукції

(питомі витрати). Часто в розпорядженні

майстра-діагноста є дані лише одного діагностування. Як відомо, через дві

точки (початкову й деяку проміжну) можна провести безліч кривих ліній і лише

одну пряму. У такому випадку неможливо встановити, як змінювався в минулому

параметр: прискорено, уповільнено чи рівномірно.

Допустима

величина параметра машини – величина, яка

забезпечує безвідмовну експлуатацію певного спряження чи вузла від теперішнього

до наступного діагностування. На відміну від номінального та граничного значень параметра, які мають сталу, заздалегідь відому величину,

допустиме значення залежить від факторів експлуатаційного характеру

(напрацювання спряження чи вузла від початку експлуатації, величина

майбутнього періоду експлуатації, під час якого має бути забезпечена

безвідмовна робота тощо). У зв'язку з цим конкретне значення допустимої

величини параметра дійсне лише для зумовленої сукупності цих факторів. Залежність між величиною коефіцієнта

залишкового ресурсу Rзал та часом роботи машини має вигляд:

Відомо, що граничним значенням

коефіцієнта використаного ресурсу є одиниця. За цих умов: 1 = Звідки:

Позначимо періодичність перевірок

стану спряження через tм Тоді:

Таким чином, на момент tM величина коефіцієнта використаного ресурсу

повинна мати допустиме значення, яке б забезпечило безвідмовну експлуатацію

спряження протягом строку tM, тобто:

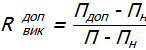

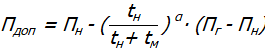

З цієї формули бачимо, що величина Очевидно, що допустимому значенню коефіцієнта

використаного ресурсу має відповідати допустиме значення вимірюваного

параметра, тобто:

звідки:

або:

Цю формулу застосовують для підрахунку

допустимих значень параметрів, величина яких у процесі експлуатації машини

збільшується, тобто тих, що мають Пг

> Пн. Для параметрів, які в процесі

експлуатації зменшуються (Пг < Пн), формула

набуває такого вигляду:

Величина Користуватися формулами під час

виконання діагностичних робіт не зовсім зручно, оскільки необхідно виконувати

досить складні обчислення. Тому для практичного використання розроблено

спеціальні довідкові таблиці, в яких заздалегідь виконано розрахунки для всіх

можливих сполучень напрацювання машини, показника ступеня α (табл. 2.9) та часу до

наступної перевірки (діагностування). Як видно з формули 2.25, для

розрахунку Таблиця 2.9 Значення орієнтовних показників

ступеня α для параметрів технічного стану машин

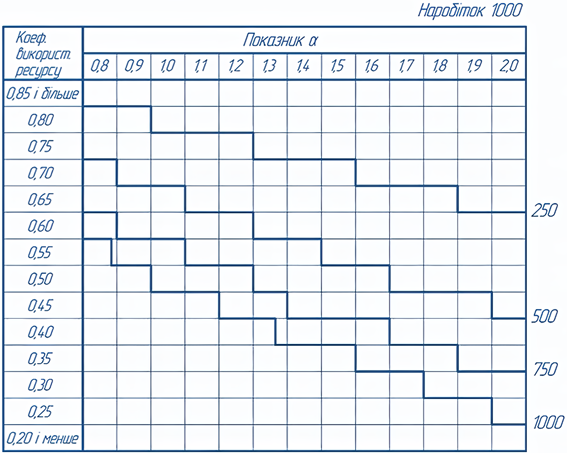

Для прогнозування залишкового ресурсу,

наприклад, двигуна за одним із параметрів, спочатку розраховують коефіцієнт використаного

ресурсу за формулою 2.22. Після цього, використовуючи таблицю-графік (рис.

2.203) для відповідного напрацювання двигуна, коефіцієнт використаного

ресурсу і значення степені α знаходять

залишковий ресурс.

Приклад. Кількість

газів, що прориваються в картер двигуна Д-240 становить за показами приладів 70 л/хв. У технологічній карті

знаходимо, що номінальне значення витрати газів для цього двигуна становить

28 л/хв, а граничне ‒ 90. Підраховуємо коефіцієнт використаного

ресурсу:

За обліковими даними напрацювання

циліндро-поршневої групи становить 930 мотогодин. Показник витрати газів, що

прориваються у картер двигуна α=1,3 (табл. 2.9). Найближча за

напрацюванням таблиця розрахована на 1000 мотогодин (рис. 2.203). Найближче значення

Rвик становить 0,7. Клітина перетину граф таблиці-графіка

(α=1,3; Rвик=0,7) знаходиться між лініями напрацювання 250 та

500. Отже, втрати газів перевищують граничну величину під час напрацювання

від 250 до 500 мотогодин з моменту діагностування, тому треба замінити

поршневі кільця за наступного ТО-2.

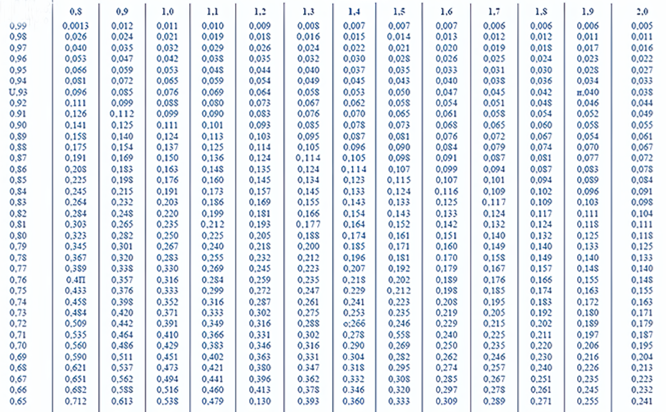

У

базовій таблиці (рис. 2.204) відшукують рядок, що

відповідає обчисленому коефіцієнту використаного ресурсу, та колонку, що

відповідає показникові α

(табл. 2.9), вміщеному в заголовку таблиці цього параметра. Записують число, що

знаходиться на перетині рядка і колонки. Одержане число множать на величину

напрацювання цього вузла на момент діагностування (мотогодини, умовні чи

фізичні гектари або кілограми витраченого палива). Результат множення є

прогнозом залишкового ресурсу вузла. Прогноз має розмірність напрацювання, що

використовується під час обчислення. Приклад.

Витрата газів у картер двигуна Д-240

дорівнює 70 л/хв. За обліковими даними напрацювання циліндро-поршневої групи

становить 1340 мотогодин. З таблиці значення орієнтовних

показників ступеня α для параметрів технічного

стану машин знаходять, що показник цього параметра дорівнює 1,3, номінальне

значення – 28 л/хв, а граничне – 90 л/хв. Обчислюють коефіцієнт використаного

ресурсу.

У базовій таблиці (рис. 2.204) на

перетині рядка та колонки, які відповідають Rвик = 0,67 та α

= 1,3, знаходять число 0,362. Помноживши 0,362 на величину

напрацювання, одержуємо прогноз залишкового ресурсу: 0,362 х 1340 = 485 мотогодин

Якщо П1 виходить за межі Д1,

але трактор готують до тривалої експлуатації під час виконання відповідальних

робіт, то складова частина його підлягає негайному ремонту; якщо ж трактор

використовують на другорядних роботах, то він може ще відпрацювати до 50

мотогодин, а потім його слід ремонтувати; коли П1 не виходить за

межі Д1, але перевищує значення Д2, то складова частина

підлягає ремонту через 100‒150 мотогодин за

умови, що в цей час не проводять напружені польові роботи; в іншому разі

складову частину треба відремонтувати негайно. У

випадку, якщо П1 не виходить за межі Д2, але

напрацювання складової частини виходить за межі контрольного значення

(наприклад, за межі 1000 мотогодин); у такому випадку складова частина має

бути відремонтована через 400‒600 мотогодин. Якщо

П1 не виходить за межі Д2, а

напрацювання від останньої перевірки не перевищує меж контрольного значення,

то складова частина може працювати до наступного планового діагностування.

Повнокомплектний трактор направляють у капітальний ремонт,

якщо необхідно ремонтувати не менше трьох складових частин, зокрема двигун та

коробку передач або двигун та ведучий міст. Тому ресурсне діагностування

починають саме з цих складових частин. Якщо за результатами діагностування

агрегат або трактор підлягають капітальному ремонту, то дальшу перевірку

припиняють.

Номографічні зображення не мають

за мету наочності залежностей, вони призначені винятково для заміни

обчислювальних робіт. Для побудови номограми треба мати

рівняння, яке пов'язує між собою всі змінні, що зображуються на номограмі.

Науковці розробили номограми для визначення залишкового ресурсу елементів

машини, в основу яких покладено залежність:

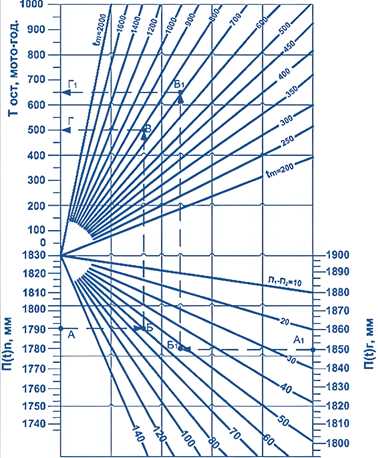

На рис. 2.205 зображено номограму для

прогнозування залишкового ресурсу гусеничних ланцюгів трактора.

У нижній частині номограми є дві шкали

П(t)п та П(t)г. Першу з них використовують для визначення залишкового ресурсу

до заміни пальців, а другу – до вибракування ланок.

Аналогічно виконують прогнозування для

визначення залишкового ресурсу до вибракування ланок гусениці, користуючись

правою нижньою шкалою (точка А1).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||