|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО

СЕРВІСУ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.6. Методи

діагностування 2.6.1. Роль і значення контролю працездатності і технічного

діагностування в системі ТО машин 2.6.2. Основні поняття про діагноз і діагностування. Терміни і визначення 2.6.3. Види, періодичність і зміст діагностування 2.6.5. Маршрутна технологія діагностування 2.6.7. Засоби діагностування. Перспективи розвитку методів і засобів

діагностування

Для запобігання дефектам та їх

своєчасного усунення машини піддають діагностуванню, технічному

обслуговуванню і ремонту.

В умовах реформування аграрного

комплексу України, коли різко подорожчали нова техніка, запасні частини до неї,

паливно-мастильні матеріали, послуги ремонтних підприємств, пріоритетним

напрямом діяльності інженерної служби агропромислових підприємств у

забезпеченні ефективного використовування машин та зниження інтенсивності їх

спрацювання є чітка організація технічного обслуговування, діагностування і

ремонту сільськогосподарської техніки. Технологія ТО тракторів та інших машин

передбачає обов'язкову перевірку стану окремих вузлів, спряжень і деталей та

виконання регулювальних або ремонтних робіт. Кожна машина має індивідуальні

особливості щодо швидкості спрацювання деталей і порушення регулювань, тобто

виникнення поступових відмов.

Тому, зупиняючи машини через певні відрізки часу для ТО, можна бути

впевненим, що навіть машини однієї марки мають різний технічний стан. Проте,

відповідно до технології ТО їх не розрізняють за величиною спрацювання. Цю

різницю виявляють лише під час обслуговування, визначаючи технічний стан

машини за допомогою діагностування, а після цього визначають обсяг необхідних

регулювальних і ремонтних робіт.

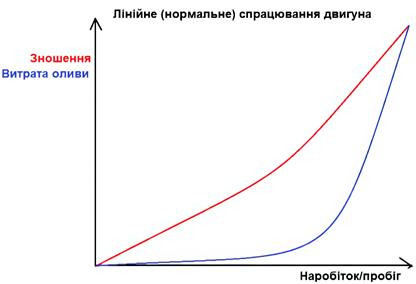

Отже, основною метою діагностування

є визначення дійсної потреби

машини в технічному обслуговуванні або ремонті залежно від умов експлуатації. Наукові дослідження свідчать, що без

технічного діагностування приблизно 40% ремонтних та регулювальних робіт

виконують передчасно. З цих самих причин значна кількість машин надходить у

ремонт занадто пізно, іноді з аварійним спрацюванням окремих деталей. Працездатність машини можна

підтримувати, виконуючи певний обсяг робіт під час ТО, замінюючи значну

кількість деталей та вузлів. Але тоді різко зростає вартість утримання

машини, а внаслідок цього і собівартість

продукції.

Оптимізації рівня матеріальних і

трудових витрат досягають прогнозуванням зміни стану машин на основі

допустимих (граничних за експлуатації) значень параметрів.

Фізична суть допустимого значення

параметра полягає в забезпеченні максимального використання технічного

ресурсу елементів машини за найменшого ремонтного втручання. Якщо, наприклад,

під час планового ТО виявлено, що зазори між стрижнями клапанів і торцями

коромисел механізму газорозподілу (рис. 2.107) не перевищують допустимої величини, то це означає, що за

час роботи до наступного ТО зазори не перевищать граничної величини. Отже,

відпадає необхідність у проведенні регулювальних робіт, а працездатність

машини до наступного ТО гарантується.

Діагностування

машини дає змогу визначити залишкове напрацювання деталей та вузлів до

наступного ремонту. Це стосується в

першу чергу тих вузлів, які не підлягають регулюванню чи заміні під час ТО,

але значно впливають на працездатність машини (колінчастий вал двигуна,

шестерні та вальниці трансмісії,

вузли гідросистеми та ін.). Завданням діагностування у такому випадку є

забезпечення максимального використання технічного ресурсу цих вузлів. У кожному механізмі деталі

спрацьовуються до граничного значення через різні проміжки часу. Тому, щоб

замінити деталь, яка раніше за інші втрачає працездатність, треба розбирати

весь механізм. Але, якщо замінити одну деталь, а інші

залишити для подальшої експлуатації, то через деякий час механізм знову

доведеться розбирати для заміни іншої деталі. Щоб цього не сталося, використовують

допустимі (граничні під час ремонту) значення параметрів, які забезпечують

безвідмовну роботу механізму до наступного ремонту. Водночас визначають

деталь, яку треба замінити одночасно з найспрацьованішою. Це запобігає

виникненню потреби в передчасному ремонті механізму.

Технічне

діагностування дозволяє виконувати в необхідний період відновлення параметрів

машин, що впливає на підвищення надійності її роботи, економічні та якісні

показники. За високого рівня технічного

обслуговування, широкого використовування засобів діагностування змінне

напрацювання машин збільшується на 15‒20%, їх простої

через технічні несправності скорочуються на 30‒35%,

зменшуються в ході ремонту на 25‒30% витрати

запасних частин таким чином зменшуються в 1,5‒2

рази, витрати, пов'язані з усуненням відмов у процесі роботи, на 8‒12%,

зменшується витрата паливно-мастильних матеріалів під час експлуатації, а

коефіцієнт технічної готовності досягає 95‒97%.

Під час експлуатації сільськогосподарської техніки 80% випадків їх простоїв

спричинено відмовами, що призводить до збільшення строків польових робіт та

втрат до 49% робочого.

Основним засобом контролю працездатності

машин є технічне діагностування.

Воно дає змогу повніше використовувати ресурс машин, зменшити їх простої з

технічних причин, знизити трудомісткість ТО та ремонту, підвищити економічні

показники агрегатів за рахунок своєчасних і якісних регулювань тощо.

Основна роль діагностування полягає у

контролі технічного стану складових частин машини за діагностичними

параметрами та зовнішніми ознаками з потрібною точністю без їх розбирання

безпосередньо на машині.

Параметр – якісна характеристика, яка пояснює

властивості складових частин машини або процесу. Значення параметра

характеризується кількісною мірою.

Ресурсний

параметр – параметр,

що позначає фізичну величину, зміна якої вище граничного значення зумовлює

втрату працездатності машини через вичерпання ресурсу. Прогнозування –

визначення залишкового ресурсу (терміну служби) машини (складанної одиниці) до моменту

досягнення граничного стану основних параметрів, зазначених у технічних

вимогах.

Основною метою впровадження технічного

діагностування є збереження високої надійності машин як комплексної

характеристики їх безвідмовності, довговічності та ремонтопридатності.

Завдяки технічному діагнозу, встановленому під час діагностування, приймають

рішення про можливість подальшого використання машин, обсяг робіт з

технічного обслуговування чи ремонту.

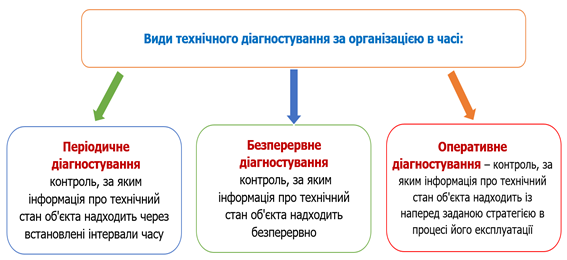

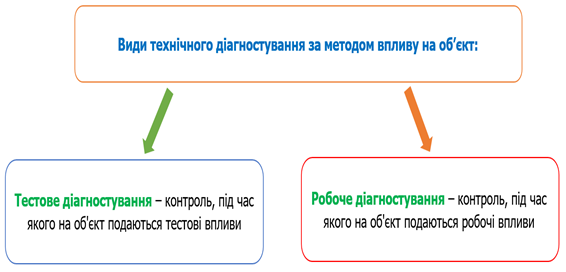

Види

технічного діагностування за методом впливу на об'єкт (рис.

2.111).

За

організаційною ознакою його поділяють на постійне, періодичне і випадкове.

Постійне

діагностування проводять механізатори упродовж зміни

на слух, візуально або за допомогою приладів (рис. 2.112), сигналізаторів і

найпростіших пристосувань, які вмонтовано в машину. За постійного

діагностування є важливий досвід і індивідуальні здібності механізаторів.

Постійне діагностування дозволяє за зовнішніми ознаками судити про виявлені

зміни в роботі машини і своєчасно вживати заходів для запобігання

несправностям. Періодичне

діагностування здійснюється під час проведення ТО-1,

ТО-2, ТО-3, СТО і перед ремонтом.

Всі контрольно-регулювальні роботи, що

пов'язані з експлуатаційним діагностуванням і супутнім технічним

обслуговуванням, виконують майстри-налагоджувальники,

використовуючи необхідне устаткування (рис. 2.113). Випадкове

(непланове) діагностування проводять у разі

виникнення відмов або несправностей вузла, агрегату, або машини загалом. Під

час діагностування виявляють причини виникнення відмов або несправностей і

визначають обсяг ремонтно-відновних робіт. Виконують випадкове діагностування

майстри-діагности на місці роботи машини або на стаціонарному посту.

Мета експлуатаційного

діагностування (рис. 2.114) – виявлення

функціональної якості вузлів, агрегатів машини, визначення обсягу і змісту

необхідних робіт з технічного обслуговування, перевірка якості його

виконання, а також виявлення причини, обсягу і місця усунення несправностей,

що виникли в процесі експлуатації машини.

Діагностування за ТО-3, СТО і перед

ремонтом охоплює весь комплекс робіт з визначення технічного стану і

прогнозування остаточного ресурсу всіх вузлів і агрегатів машини. Називають

його комплексним діагностуванням.

Залежно

від виду устаткування, що використовується, діагностування машин

підрозділяють на наближене, уточнене і точне. Наближене

діагностування здійснюють візуально або на слух, не

вдаючись до допомоги контрольно-вимірювальних приладів. Таке діагностування

не дозволяє одержати кількісну оцінку технічного стану вузла, агрегату або

машини загалом. Воно дає тільки орієнтовну оцінку їх

технічного стану і потрібна, як правило, для попереднього діагностування. Уточнене

діагностування порівняно з наближеним

діагностуванням більш прогресивне. Під час проведення використовують

найпростіші прилади. Проте вони теж не дозволяють одержати кількісну оцінку

параметра, що вимірюється, або оцінюють недостатньо точно. Уточнене

діагностування практикують як правило за часткового діагностування за ТО-1 і

ТО-2. Точне

діагностування найперспективніше (рис. 2.115). За

точного діагностування використовують в основному електронні, віброакустичні,

електромагнітні, оптичні, гідравлічні та інші складні прилади або спеціальне

устаткування. Комплексне діагностування дозволяє одержати кількісну оцінку

стану об'єктів, що перевіряють, без їх розбирання, що дає можливість значно

скоротити витрати грошових коштів на ТО і ремонт машин за рахунок зниження

трудомісткості робіт і збільшення терміну служби об'єктів діагностування. Це

дозволяє прогнозувати гарантований період безвідмовної роботи агрегату або

машини загалом.

Основна

робоча документація ланки технічного обслуговування машин охоплює: • технологію проведення ТО; • керівництво з передремонтного

діагностування машин; • діагностичну карту. Крім того, у розпорядженні

майстра-діагноста і майстра-налагоджувальника є технічні описи засобів

вимірювань, правила їх експлуатації.

У діагностичну карту записують

результати діагностування складових частин машини, вказують характер і обсяг

робіт щодо запобігання і усунення відмов, а також наголошують на залишковому

ресурсі складових частин, що забезпечують їх безвідмовну роботу до чергового

контролю або ремонту. Діагностичну

карту заповнює майстер-діагност або майстер-налагоджувальник у процесі

перевірки технічного стану складових частин машини. У

карту записують загальні відомості про машину, свідчення водія (тракториста

або комбайнера) про основні неполадки, що виникають під час роботи, які

можуть бути взяті до уваги за остаточного висновку щодо технічного стану

машини. Потім приступають до зовнішнього

огляду складових частин, прослуховують механізми під час роботи в холосту і

під навантаженням. Результати вимірювань до і після

виконання планово-запобіжних робіт і усунення відмов (регулювань, очищення,

промивання, заміни, ремонту складових частин) записують у відповідні графи. У діагностичну карту

заносять лише результати вимірювань параметрів стану найважливіших складових

частин машини, за якими прогнозують залишковий ресурс. У карту внесено також

параметри, значення яких істотно впливають на техніко-економічні

характеристики машини.

У

графі 7 роблять помітку про виконання робіт і

усунення несправностей, що вказані в графі 6. Якщо робота виконана, ставлять

літеру В (виконано). Якщо об'єкт діагностування справний, то в графі 7

роблять прочерк. У

розділ V записують несправності складових

частин машини, що не ввійшли до розділу IV. Там само вказують види необхідних

робіт з усунення несправностей і їх виконання.

Найбільш загальними, основоположними документами

є стандарти та технічні умови (ДСТУ, РСТ, ТУ). Вони встановлюють загальні

вимоги до машин під час їх випуску заводами-виробниками, здавання на ремонтне

підприємство та випуску з ремонту, регламентують комплектність, правила

приймання, вимоги до маркування, упаковки, транспортування, зберігання,

обслуговування, а також гарантії ремонтно-обслуговуючих підприємств. Для визначення технічного стану

автотракторної техніки є ДСТУ 4973:2008.

Трактори. Технічне діагностування. Параметри.

• назву параметра та його граничні

значення; • температурний режим основного двигуна

(температура води та оливи), швидкість обертання колінчатого валу двигуна під

час вимірювання параметра, засоби діагностування та місце їх установлення; • методику вимірювання параметра. Безпосередньо

на етапі діагностування встановлюють

номінальний режим двигуна (за температурою оливи та води) згідно з маршрутною

технологією, заміряють діагностичні параметри та фіксують їх значення в

діагностичній карті. Отримані значення параметрів уточнюють і аналізують,

після чого планують подальший хід діагностування. Якщо діагностичний параметр

механізму або агрегату відповідає допустимому його значенню, тоді

діагностування проводять за окресленим планом, якщо ж ні, тоді всі операції

діагностування припиняють, а машину відправляють на відповідний ремонт. Після

закінчення діагностичних робіт знімають із

машини діагностичні засоби і встановлюють раніше зняті деталі. За

результатами діагностування прогнозують залишковий ресурс основних вузлів,

складають план проведення та визначають обсяг профілактичних робіт під час

проведення ТО чи ремонту.

Під час передремонтного діагностування

схема дещо змінюється в зв'язку з тим, що її метою в цьому випадку є

визначення спрацювання спряжень основних складових частин незалежно від

значень основних показників – потужності та витрати палива. Отже, перевіривши

та встановивши номінальні значення регульованих параметрів, контролюють всі

ресурсні параметри, вказані в технології діагностування. Якщо діагност шукає несправності, то

послідовність діагностування передбачає поступове поглиблення перевірок до

моменту встановлення причин відмови. Під час проведення цього виду робіт

значну роль відіграє пояснення водія про обставини, що передували відмові:

стуки; поява диму чи стороннього запаху; зменшення тягового зусилля;

перегрівання двигуна; нерівномірність руху машини тощо. Під час перевірки якості ремонту

машини діагностування виконують у послідовності, що забезпечує перевірку

функціонування всіх складових частин.

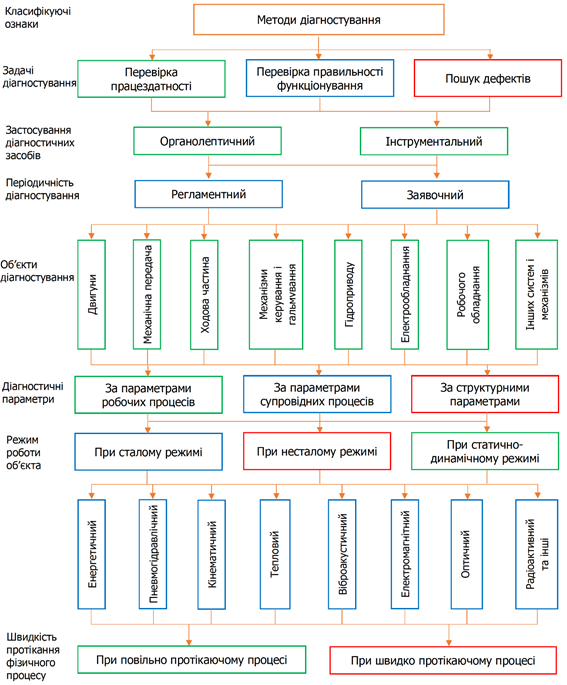

Організаційні

методи визначають характер основних завдань

діагностування, застосування діагностичних засобів, періодичність їх

використання тощо. Технологічні

методи діагностування технічного стану

визначають прийоми і способи вимірювання діагностичних параметрів та

визначення якісних ознак технічного стану. На рис. 2.117 представлено

класифікацію методів діагностування. Під час перевірки працездатності машин

застосовують методи діагностування, які дозволяють виявити (без указування

місця і причини) певну сукупність відмов та пошкоджень (наприклад, зниження

потужності, економічності). Під час перевірки точності функціонування машин

діагностування спрямовують на визначення сукупності дефектів технологічних

регулювань та настроювань, які викликають недопустиме зниження продуктивності

машин та якості їх роботи.

За застосуванням

діагностичних засобів всі методи діагностування поділяють на дві групи: • органолептичні (суб'єктивні); • інструментальні (об'єктивні).

Органолептичні

методи це прослуховування, зовнішній огляд,

перевірка сприйманням і нюханням. Прослуховуванням виявляють місця і характер

ненормальних стуків, шумів, перебоїв у роботі двигуна, відмов у силовій передачі і ходовій

системі (скрегіт і надмірний шум), нещільності з'єднань тощо.

Зовнішнім оглядом виявляють місця

підтікання охолоджувальної рідини, палива та оливи, колір вихлопних газів,

наявність виходу диму із сапуна,

биття обертальних частин, натяг пасових та ланцюгових передач, збільшення

кількості рослин, що залишаються не зрізаними після проходження машини тощо.

Сприйманням визначають місця і ступінь ненормального нагрівання, вібрацію

деталей, в'язкість рідини тощо. Нюханням визначають за характерним запахом

пробуксовування фрикційних муфт зчеплення та повороту, підтікання палива та

електроліту, несправність електропроводки тощо. Тобто, всі якісні ознаки

технічного стану машини виявляють органолептичними методами діагностування.

Інструментальні

методи (рис. 2.120) використовують для вимірювання

і контролю всіх параметрів технічного стану машини за допомогою діагностичних

засобів. За

періодичністю діагностування технічного стану машин можна розглядати як такі,

що виконуються за планом (регламентом) і поза планом (за заявкою). Діагностування,

що проводиться за планом зазвичай вирішує

завдання перевірки працездатності, а також визначення залишкового ресурсу

агрегатів та машини загалом. Для цього зі всієї сукупності діагностичних

параметрів виокремлюють узагальнені і обов'язково їх вимірюють під час

проведення ТО і огляду. Узагальнені параметри характеризують

технічний стан декількох складових частин. Наприклад, узагальнений параметр «питома витрата палива»

може характеризувати технічний стан паливної апаратури,

механізму газорозподілу, циліндро-поршневої групи, системи

очищення повітря у дизельного двигуна.

Діагностування,

що проводиться поза планом, за заявкою,

вирішує завдання пошуку дефектів у випадку, коли за результатами вимірювань

узагальнених параметрів технічного стану виявлено порушення працездатності

складових частин машини. Параметрами поглибленого діагностування для пошуку

дефектів служить кут початку нагнітання палива, тиск, що створюється плунжерними парами

паливного насоса, коефіцієнт подачі гідравлічного насоса тощо. За

діагностичними параметрами всі методи діагностування технічного стану

поділяють на три групи залежно від того, що характеризує параметр.

Методи

діагностування за параметрами робочих процесів дозволяють

перевіряти вихідні показники машини (потужність, продуктивність,

економічність, якість роботи) та численні технічні характеристики її

складових частин (фазові параметри паливоподачі і газорозподілу, тиск,

витрату та ін.). Звичайно точність вимірювання даних параметрів достатньо

висока, оскільки у більшості випадків відбувається пряме вимірювання фізичної

величини, що контролюється (рис. 2.121).

Методи

діагностування за параметрами супровідних процесів

надають можливість побічно визначати ті самі параметри робочих процесів, а

також структурні параметри деталей та спряжень, якщо неможливо або недоцільно

їх вимірювати безпосередньо. У такому випадку вимірюють показники процесів,

що генеруються робочими. Це процеси вібрації (рис. 2.122) та шуму, нагрівання

або охолодження, розгону і вибігу частин, що обертаються, збільшення або

зменшення тиску оливи, утворення різних домішок, що забруднюють оливу або

іншу робочу рідину тощо. Точність такого вимірювання параметрів технічного

стану нижча, ніж за діагностування за параметрами робочих процесів.

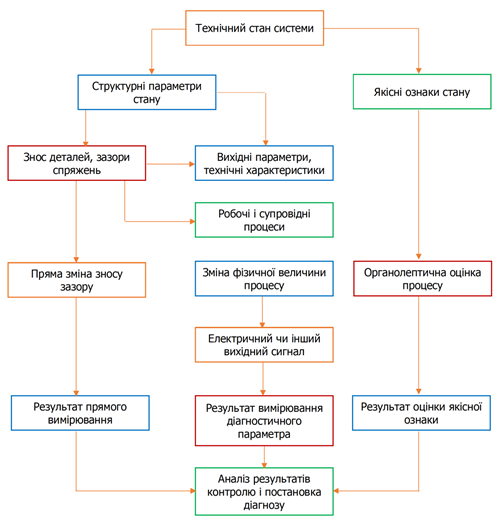

Методи

діагностування за структурними параметрами дозволяють

шляхом прямих вимірювань (рис. 2.123) визначати спрацювання деталей, зазори у

їх спряженнях, значення параметрів, що регулюються. Це методи, які

використовують для вимірювання спрацювань зірочки, опорних катків, напрямних

коліс, шківів, зазорів у спряженні втулка – вісь, вальниць кочення,

видовження пасових та ланцюгових передач, прогину різального апарата, довжини

тріщин, зазорів між важелями натискного диску і натискною вальницею

зчеплення, ходу важелів і педалі механізму керування поворотом гусеничного

трактора, спрацювання гусеничного ланцюга і пневматичних шин. В основі цих методів лежить

вимірювання геометричних розмірів, взаємного переміщення деталей на машині,

що не працює. Схема визначення технічного стану машини представлена на рис.

2.124.

За

режимом роботи об'єкта

діагностування можна виокремити методи діагностування на сталому, несталому і

статодинамічному режимах роботи. Діагностування

на сталому режимі здійснюють для об'єкти, що працює на

стаціонарному режимі за постійних швидкісних, температурних та силових

навантажень. Діагностування

на несталому режимі роботи

здійснюють для вимірювання параметра в нестаціонарних умовах (розгін, вибіг,

різке гальмування або зняття навантаження, прогрівання або охолодження

об'єкта діагностування тощо). У такому випадку використовується метод,

заснований на перехідних режимах. Статодинамічний

метод у процесі діагностування

використовують за чергування сталого і несталого режимів роботи об'єкта

діагностування.

Кожен метод призначений для контролю

певного фізичного процесу і ґрунтується на використанні певного фізичного явища.

Класифікація за фізичним процесом, який використовують, дозволяє більш повно

визначити можливості і технічну характеристику певного методу діагностування. Фізичний процес характеризується

зміною фізичної величини в часі. В основі енергетичного процесу лежить

фізична величина: сила, потужність, пневмогідравлічна – тиск, кінематична –

переміщення, теплова – температура, віброакустична – амплітуда коливань на

певних частотах тощо. Процес можна представити графічно

(рис. 2.125) у вигляді кривої зміни фізичної величини в часі (або залежно від

кута), тобто двома координатами: значенням величини і значенням часу. Залежно

від характеру зв'язку фізичної величини з технічним станом об'єкта, що

діагностується, зручності вимірювання та інших факторів, як діагностичний

параметр можуть бути використані різні характеристики процесу в заданому

інтервалі часу: мінімальне, максимальне, середнє, середнє квадратичне

значення фізичної величини, її швидкості, прискорення або іншої похідної

(інтеграла). Звичайно, що разом з цими характеристиками як діагностичний

параметр може бути і час (друга координата) досягнення фізичною величиною

значення, що задане. Водночас сам фізичний процес залишається без змін.

Змінюється лише його характеристика, що вимірюється – діагностичний параметр.

Для вимірювання діагностичного параметра,

який вибрано, застосовують різні первинні вимірювальні перетворювачі, на які

діє фізична величина. Ця фізична величина перетворюється в іншу фізичну

величину, яка є зручною для спостереження або вимірювання, тобто вхідний

сигнал перетворюється у вихідний, як правило, електричний сигнал. Вихідний сигнал, будучи відображенням

вхідного, тобто первинної фізичної величини, містить характеристики, що

вимірюються. Як результат обробки вихідного сигналу вимірюють, а потім

реєструють діагностичні параметри. Таким чином, вхідний і вихідний сигнали ‒ це

реалізація змінення фізичної величини, характеристиками якої служать

діагностичні параметри. Назву методу, як правило, визначають

за тим фізичним процесом, який здійснює безпосередній вплив на чутливий

елемент вимірювального приладу. Фізичний процес представляє або відображає

робочий процес об'єкта діагностування, тому він може мати декілька

діагностичних параметрів, які відображають роботу і стан окремих складових

частин об'єкта.

За процесів,

які проходять повільно, вимірюють

постійну фізичну величину або таку, що змінюється повільно. До таких величин

належать всі структурні параметри, а також більшість характеристик робочих та

допоміжних процесів, коли визначають середні значення параметрів технічного

стану, продуктивності, тяглового зусилля, потужності під час гальмування на

сталому режимі, витрати палива і газів, що прориваються в картер,

температури, статичного тиску, переміщення штоку поршня гідроциліндра за

певний період, сили струму, напруги, опору в електричних колах змінного і

постійного струму тощо. У більшості сучасних автоматизованих засобів

діагностування реалізовано методи вимірювання параметрів під час фізичного

процесу, що перебігає повільно з періодом від декількох секунд до десятків

хвилин.

Процес може перебігати за період від частин

мілісекунди до декількох секунд. До таких фізичних процесів можна віднести

віброакустичні і процеси вимірювання кутового прискорювання колінчастого валу

або валу силової передачі під час розгону або вибігання, тиску палива під час

паливоподачі, тиску оливи у головній масляній магістралі двигуна або

гідроурухомника під час різкої зміни швидкісного або навантажувального

режиму, гальмівної сили і тиску в урухомнику гальм під час гальмування машини

тощо. Методи діагностування за швидкого перебігу фізичного процесу, що

використовуються для оцінювання технічного стану машини, переважно реалізують

за допомогою електронних засобів діагностування. Кожний метод має свої характерні

завдання, об'єкти діагностування, діагностичні параметри, швидкості змінення

величини, що вимірюється, режими роботи об'єкта діагностування та інше. Дія

вимірювання певного діагностичного параметра потрібен свій спосіб обробки

електричного сигналу на заданому режимі роботи об'єкта. В одному випадку

необхідно виміряти середнє, в другому – максимальне значення фізичної

величини, а в третьому – момент досягнення нею значення, що задано. У зв'язку

з цим за кожного методу використовують декілька способів діагностування

залежно від діагностичного сигналу, що вимірюється.

• швидкості обертання колінчастого

валу або валу силової передачі, або коліс машини; • температури робочої рідини у системі

охолодження, оливи в двигуні, трансмісії, гідроурухомнику; • гальмівному моменті, опорі

обертального і прямолінійного руху. Водночас фізичний процес, що

використовують для діагностування, також є стаціонарним або таким, що

періодично повторюється.

Для діагностування тракторів і

комбайнів налічується близько 56000 діагностичних приладів. Діагностична

техніка, якою володіє сільське господарство країни, дає змогу якісно

оцінювати технічний стан машинно-тракторного парку. У

невеликих господарствах, парк яких налічує до 10 машин,

доцільно використовувати діагностичне обладнання, що дозволяє оцінювати їх

технічний стан за такими вихідними характеристиками, як ефективна потужність,

витрата палива, параметри, які безпосередньо впливають на безпеку виконання

робіт (люфт рульового колеса, хід гальмової педалі та ін.) (рис. 2.126). Інші

технічні параметри здебільшого контролюють органолептичними методами.

Для

парку, який налічує від 10 до 40 машин, рекомендується

використовувати переносні діагностичні комплекти, які застосовують під час

проведення номерних технічних обслуговувань і охоплюють більшість параметрів.

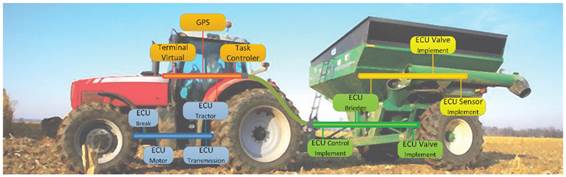

Для сучасних сільськогосподарських машин, обладнаних бортовими комп’ютерами

використовують електронні діагностичні прилади. Якщо ж машинно-тракторний парк господарства налічує 40 і більше тракторів,

то пункт технічного обслуговування або майстерню загального призначення

оснащають постом комп'ютерного діагностування і стаціонарним комплектом діагностичних

засобів. За допомогою такого комплекту оцінюють технічний стан автотракторної

техніки під час виконання ТО, ресурсного діагностування або пошуку

несправностей.

Мультимарочний

діагностичний прилад для сільськогосподарської та будівельної техніки Texa

Navigator TXTs OHW (рис. 2.127).

NAVIGATOR TXTs OHW ‒

новітній мультимарочний діагностичний інтерфейс від італійської компанії

TEXA, універсальний і дуже потужний прилад, який підключається безпосередньо

до діагностичного роз'єму транспортного засобу. З пристроями візуалізації

з’єднуються через Bluetooth, що

дає користувачеві повну свободу пересування по СТО та навколо транспортного

засобу. Navigator TXTs OHW може проводити діагностику: сільськогосподарської

техніки, комбайнів, тракторів, будівельної техніки, грейдерів,

екскаваторів, лісозаготівельної техніки, спеціальної техніки та промислових

двигунів з бортовими комп’ютерами.

Діагностичний

стенд FSA-740 (рис. 2.128) надає усі передові

можливості моторної і системної діагностики в одному пристрої. Зокрема: • генератор сигналів дозволяє

перевіряти датчики і з´єднання, не відключаючи їх від автомобіля; • осцилограф з

частотою розвертки до 50 МГц; • перевірка проходу сигналу по шині CAN; • тривалий замір витоків струму з

акумулятора (до 24 годин) зі збереженням результатів вимірювань.

Стенд

EPS 815 (рис. 2.129) ‒ це універсальний

стенд потужністю 15 кВт для випробування паливних насосів високого тиску

(ПНВТ). Стенд з безступінчатим електронно-керованим приводом і регулюванням

числа оборотів. Електронне вимірювання кутів попереднього ходу плунжера і

початку подачі палива. Розрахований на тестування ПНВТ до 12

циліндрів. Стенд призначений для випробування і настроювання дизельних

паливних насосів високого тиску і компонентів. Після проведення випробувань

всі дані можна роздрукувати в протоколі.

На станціях технічного обслуговування

тракторів використовують діагностичний комплект у парі із гальмівним стендом

(рис. 2.130). Діагностування за допомогою такого стенда дає можливість

оперативно та достовірно перевірити витрату палива, визначити гальмові

характеристики колісних машин, механічні втрати з трансмісії, технічний стан

електрообладнання, працездатність гідроурухомника механізму начіпної системи

тощо. Стенд використовують для діагностування під час технічного

обслуговування, а також під час ресурсного та заявочного діагностування.

Для діагностування двигунів найчастіше

використовують мотор-тестери для дизельних або бензинових (газових) двигунів,

які дозволяють оцінювати до 20 параметрів технічного стану двигуна.

Діагностичні засоби на агрегатах технічного

обслуговування та в комплекті оснащення робочого місця

майстра-налагоджувальника. До

складу агрегатів технічного обслуговування (рис. 2.132) та до комплекту

оснастки робочого місця майстра-налагоджувальника входять переносні

діагностичні прилади. Агрегати ТО використовують для обслуговування

невеликих розосереджених груп тракторів у польових умовах, а комплект

оснащення робочого місця майстра-налагоджувальника – для обслуговування

тракторів на стаціонарі. Діагностичні засоби, що входять до складу цього

обладнання, застосовуються під час ТО-1 і ТО-2. За допомогою діагностичних

приладів і пристроїв перевіряють стан механізмів і систем трактора за

відповідного виду його обслуговування. На основі цих перевірок виконують

регулювання, очищення фільтрів, герметизацію ущільнень та інші операції або

продовжують строк роботи механізму до обслуговування на величину

міжконтрольного вироблення. Для обслуговування механізмів і систем трактора

використовують спеціальні пристрої, інструмент і оснащення, що входять, до

складу агрегатів ТО та до комплекту робочого місця майстра-налагоджувальника.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||