|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО

СЕРВІСУ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.5.

Технологія технічного обслуговування

Технологія технічного обслуговування

містить технологічні карти, в кожній з яких вказано виконавців робіт,

трудомісткість їх виконання і технічні засоби, висловлено методику виконання

робіт і технічні вимоги до параметрів. Усі

види ТО є єдиним технологічним процесом, спрямованим на підтримання техніки у

працездатному стані в міжремонтні періоди. До

операцій кожного виду ТО входять: миття, контроль технічного стану, мащення,

регулювання, перевірка кріплення, заміна деяких деталей (наприклад,

фільтрувальних елементів) тощо. Щозмінне

технічне обслуговування:

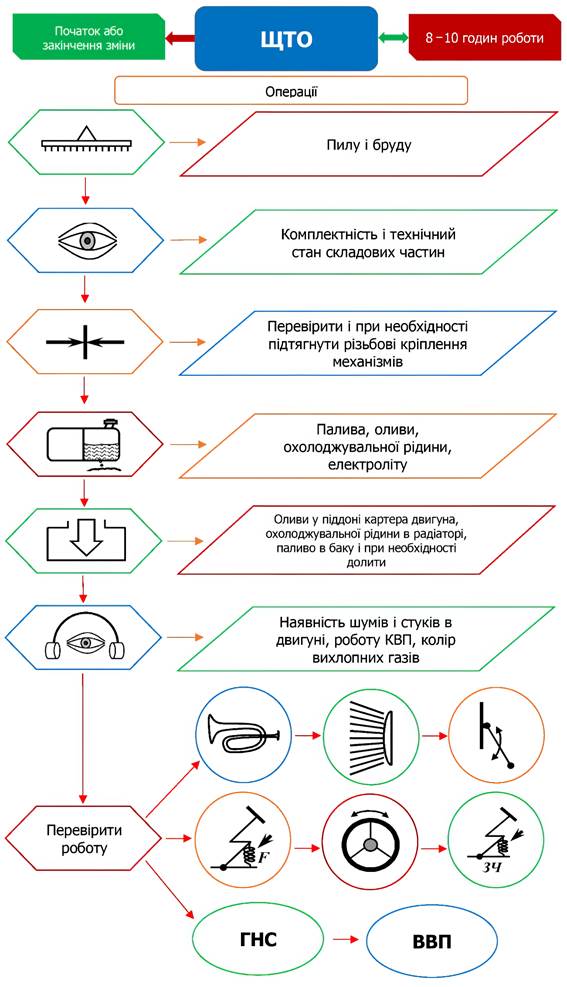

Трактори. Щозмінне технічне обслуговування

тракторів (рис. 2.71) охоплює зовнішнє очищення і перевірку зовнішнього кріплення

вузлів, механізмів; усунення підтікання палива, води, електроліту, оливи;

перевірку рівня (і дозаправку) оливи, палива у картерах, баках,

охолоджувальної рідини в радіаторі (електроліту в акумуляторах); перевірку

роботи контрольних приладів і механізмів. Щозмінне технічне обслуговування

виконують на початку зміни або наприкінці. На проведення щозмінного технічного

обслуговування витрачають не більше 40‒50 хвилин

робочого часу. Уважне виконання щозмінного ТО дозволяє своєчасно виявити

несправності і усунути їх.

Комбайни. Технічне

обслуговування зернозбиральних комбайнів (рис. 2.73) виконують у неробочий

період доби (вночі або вранці до спаду роси), а спеціалізованих комбайнів і

сільськогосподарських машин – водночас з технічним обслуговуванням тракторів,

використовуючи пересувні агрегати ТО. Щозмінне технічне обслуговування

комбайнів охоплює очищення від пилу, бруду і полови

двигуна, захисної сітки радіатора, інерційного пилевловлювача та інших

основних вузлів комбайна. Уважно зовнішнім оглядом перевіряють кріплення всіх

вузлів комбайна і місця з'єднання гідропроводів. За необхідності доливають

оливу в картер основного двигуна, корпус паливного насоса, регулятора,

виконують мащення згідно з картою мащення. За щозмінного ТО перевіряють

справність контрольно-вимірювальних приладів, пристроїв.

Прості

сільськогосподарські машини. Для простих сільськогосподарських

машин (рис. 2.74) виконують операції тільки щозмінного технічного

обслуговування. Ці операції здійснюють у перерві між змінами, або наприкінці

чи на початку зміни. Машину очищають від пилу, бруду, коренево-рослинних

залишків. У машин із внесення пестицидів, добрив,

чистять і миють внутрішні порожнини від залишків пестицидів, мінеральних

добрив, агресивних рідин, сумішей.

Перевіряють комплектність машини, а

також технічний стан складових частин; кріплення механізмів, робочих органів і

проміжки; відсутність підтікань у з'єднувальних елементах для технологічних

рідин; стан механізмів керування, гальмової системи, системи освітлення та

сигналізації; правильність положення робочих органів, технічний стан (за

зовнішнім виглядом), окремих збірних одиниць і агрегатування машини з

тракторами (рис. 2.75).

Автомобілі.

Щозмінне технічне обслуговування автомобілів (рис. 2.76)

виконують щодня в міжзмінний період. Воно охоплює контрольно-оглядові роботи

механізмів керування, приладів освітлення, кузова, кабіни, прибирально-мийні

і витирально-сушильні операції, а також заправку паливом, оливою,

охолоджувальною рідиною. Мийку автомобіля проводять за необхідності, залежно

від погодних умов і санітарних вимог. За щоденного технічного обслуговування

уважно перевіряють комплектність і технічний стан всіх елементів автомобіля,

а також їх дію. Переглядають відсутність підтікань у гальмівній та інших

системах, стан рульового механізму, коліс. Далі перевіряють роботу двигуна,

агрегатів і механізмів на ходу автомобіля, після чого виконують очисно-мийні

роботи, витирання і сушіння.

Перше технічне

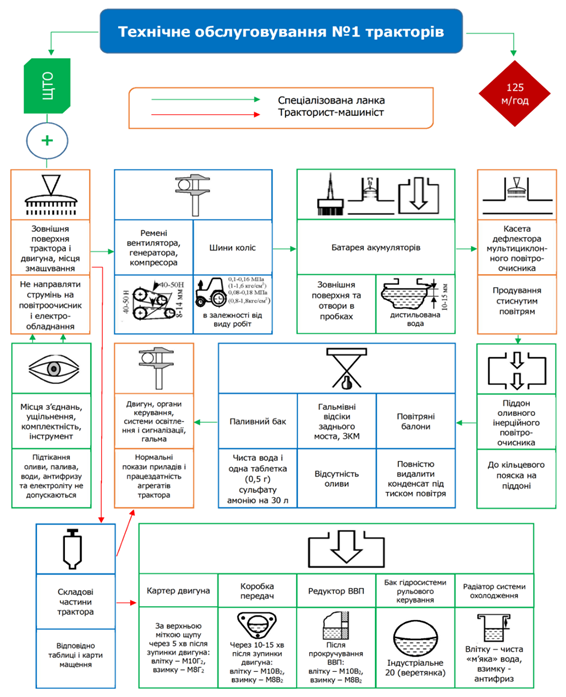

обслуговування (ТО-1) Трактори.

Перше технічне обслуговування охоплює операції щозмінного технічного

обслуговування, додатково виконують операції із заправлення картерів

мастилом, мащення деяких вальниць, вузлів; перевірки стану і догляду за

акумулятором, контролю роботи вузлів, догляду за повітроочисником. Після

очищення фільтру грубого очищення оливи і реактивної центрифуги

перевіряють частоту обертання її ротора.

Комбайни. Перше

технічне обслуговування комбайнів охоплює операції щозмінного технічного

обслуговування і додатково очисні операції барабана, соломотряса, молотарки.

Виконують мийні роботи елементів очищення повітря, фільтра грубого очищення

оливи, ротора центрифуги. Зливають відстій з

паливного бака, фільтрів палива. Обслуговують електрообладнання,

дозаправляють оливою бак гідросистеми. Перевіряють і регулюють шнек

жатки, мотовило,

похилий транспортер, клинові паси, запобіжні муфти, ланцюгові передачі,

автоматичні елементи. Виконують мащення підшипників.

Перевіряють роботу всіх механізмів, приладів комбайна, несправності усувають.

Автомобілі.

Перше технічне обслуговування полягає в зовнішньому технічному огляді всього

автомобіля і виконанні обсягу контрольно-діагностичних, кріпильних,

регулювальних, мастильних, електротехнічних і заправних робіт з перевіркою,

роботи двигуна, рульового механізму, гальм та інших механізмів. Додатково до

ЩТО виконують роботи з промивання оливних і повітряних фільтрів. Друге технічне

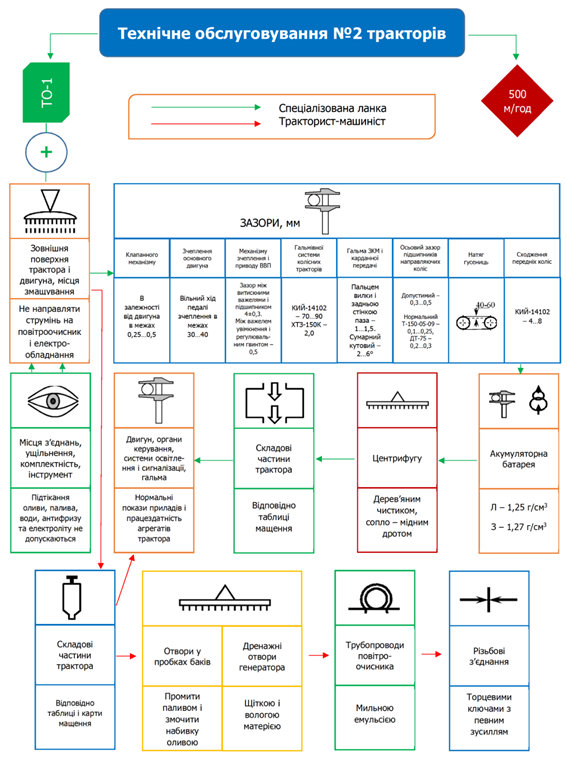

обслуговування (ТО-2) Трактори. До другого

технічного обслуговування входять операції ТО-1 і додаткові із заміни оливи в

картері двигуна, мащення вузлів, очищення і промивання повітроочисника і

фільтра тонкого очищення оливи. Перевіряють пропускну здатність

фільтрувального елемента фільтра грубого очищення оливи. Перевіряють і за

необхідності регулюють форсунки на

тиск впорскування, зазори клапанів, а також зазор між контактами переривання

і електродами свічки запалювання. Регулюють муфту зчеплення і механізм

керування нею, гальма, натяг гусениць. Перевіряють і регулюють паливну

апаратуру. Перевіряють і чистять колектор генератора.

Уважно перевіряють стан акумулятора і густину електроліту. За необхідності

підтягують усі зовнішні кріплення вузлів трактора.

Комбайни.

Друге технічне обслуговування комбайнів охоплює виконання

операцій щозмінного і першого технічних обслуговувань, додатково виконують

роботи з перевірки технічного стану системи електрообладнання двигуна,

механізму газорозподілу, паливної апаратури і виконують регулювальні

операції. Перевіряють перепускну спроможність фільтрувальних елементів

грубого очищення оливи. Перевіряють і регулюють основну муфту зчеплення.

Перевіряють і дозаправляють оливу в картер моста ведучих коліс комбайна і

коробку передач. Виконують мащення всіх вузлів і механізмів комбайна,

двигуна. Уважно контролюють усю систему керування механізмами комбайна, його

ходову частину, виявлені несправності усувають. За необхідності виконання

складних регулювань виконують часткове розбирання складових частин машини з

використанням контрольних приладів, пристосувань.

Автомобілі.

Друге технічне обслуговування автомобілів вимагає більш

глибокого діагностування всіх механізмів і приладів автомобіля. За

необхідності з автомобіля знімають прилади, вузли, системи, агрегати і

віддають у майстерню для детальної перевірки, регулювання на стендах,

установках. Спрацьовані деталі, агрегати, вузли замінюють новими. Виконують

повне мащення автомобіля, перевірку і випробування його на ходу.

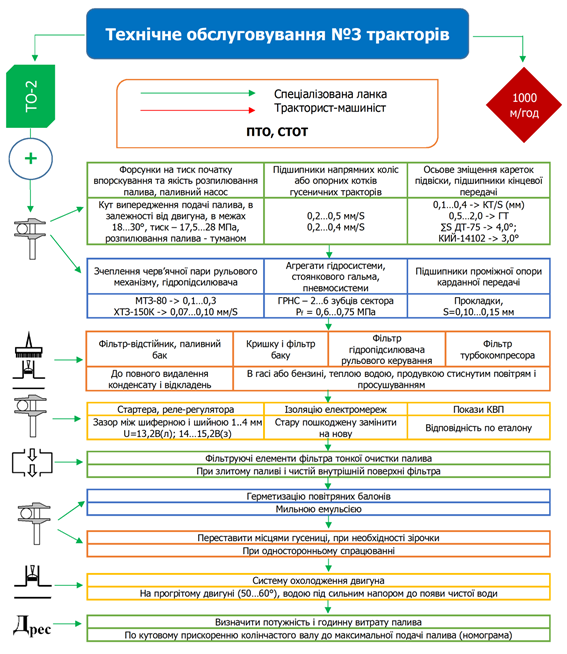

Третє технічне

обслуговування (ТО-3) Трактори.

Третє технічне обслуговування охоплює операції ТО-1, ТО-2,

а також додаткові роботи щодо контролю і регулювання вузлів і механізмів

трактора. Промивають систему охолодження. Визначають технічний стан вузлів і

агрегатів машин без їх розбирання. Виконують нескладні ремонтні роботи, які

не вимагають розбирання трактора.

Виконують перевірку та регулювання

вузлів гідросистеми, перевірку продуктивності насоса, стану запобіжного

клапана, шлангів. Контроль вказаних вузлів проводять на тракторі,

використовуючи набори відповідних приладів і пристосувань. Перевіряють стан механізмів системи газорозподілу (спрацювання розподільних шестерень, заглиблення клапанів, пружність

клапанних пружин). Без розбирання механізмів визначають

кут зміщення фаз, відкривання та закривання клапанів. Промивають паливні баки

основного і пускового двигунів. За необхідності регулюють вальниці заднього

мосту, ходової системи, а також знімають турбокомпресор, чистять, розбирають

і промивають його деталі.

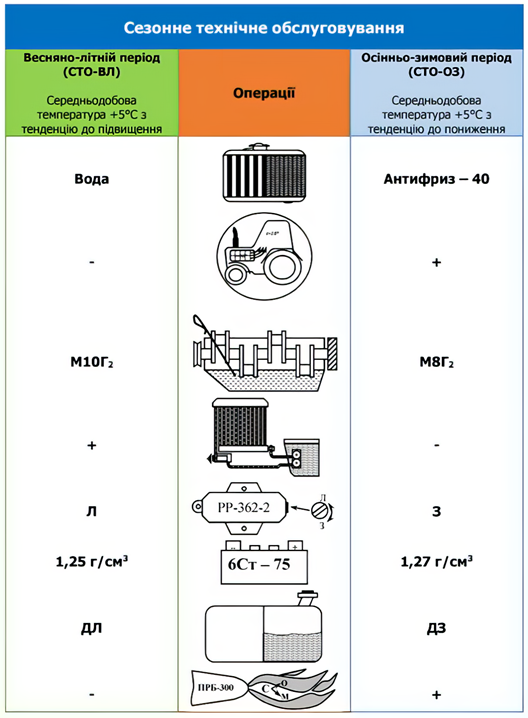

Сезонне

технічне обслуговування (СТО). Трактори.

Сезонне технічне обслуговування здійснюють під час переходу

до осінньо-зимового періоду експлуатації, або навпаки. Виконують такі основні

операції: промивають систему охолодження, проводять чергове технічне

обслуговування, перевіряють роботу термостатів,

замінюють оливу відповідно до сезону в двигуні, гідравлічній системі,

агрегатах, вузлах силового передавача і ходовій системі. Від'єднують оливний радіатор системи

мащення двигуна. Замінюють фільтрувальні елементи палива (якщо вони

відпрацювали понад половину свого строку). Перевіряють стан усіх агрегатів

електрообладнання. Регулюють відповідно до сезону робочу напругу реле-регулятора. За

необхідності проводять роботи з утеплення кабіни, в систему охолодження

заливають рідину з низькою температурою замерзання.

Автомобілі.

Сезонне технічне обслуговування охоплює роботи ТО-2 і додаткові,

що виконуються під час підготовки автомобілів до зимової або літньої

експлуатації. Виконують мийно-очисні роботи системи охолодження, після чого

її заправляють рідиною з низькою температурою замерзання. Для легкових

автомобілів цю операцію проводять у разі заміни антифризу

(через кожні два роки). Систему електрообладнання під час переходу на зимовий

період регулюють на підвищену напругу (14+0,2В). Звертають увагу

на стан коліс за зношеністю протектора.

Для очищення і миття забруднених

поверхонь використовують мийні установки з відповідними реагентами, а

також різноманітні щітки, скребки, тощо. Якісне миття, проведене зазвичай з

попереднім механічним очищенням машини, дає можливість огляду всіх складових частин,

зокрема стану защільників, їх

нарізних й заклепувальних з'єднань тощо.

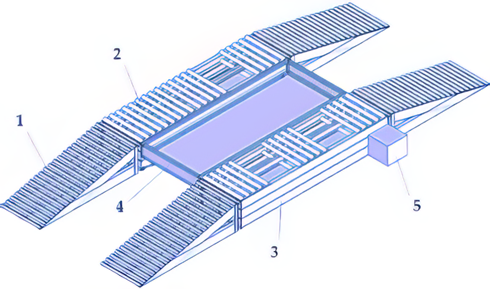

Неякісна мийка істотно погіршує не

тільки огляд машини, але й виконання операцій ТО. Зазвичай, для мийки використовують

естакаду (рис. 2.83). Миють холодною або підігрітою водою під тиском до 2 МПа

(20 кг/см2), що сприяє зменшенню витрати води.

Класифікація мийних установок.

Робочий

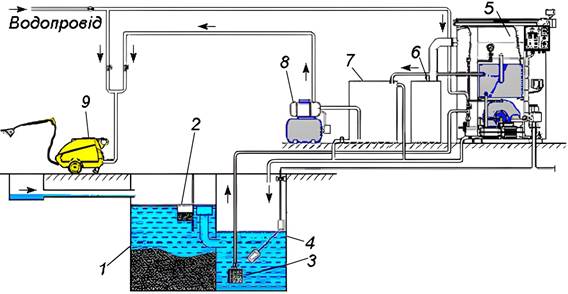

процес струминного обладнання (рис. 2.84)

базується на гідродинамічному і фізико-хімічному

впливі струменя мийного розчину на забруднення, як результат чого

відбувається їх часткове розчинення і відрив від поверхні, що очищується.

Ефективне використання струминного обладнання можливо тільки коли є прямий

контакт робочого струменя з поверхнею, що має забруднення всіх груп. Для

очищення внутрішніх та інших поверхонь складної форми застосування такого

обладнання недоцільно.

Принцип

дії заглибного обладнання (рис. 2.85), основним

технологічним елементом якого є ванни з мийним розчином, полягає у

використанні здатності розчинів очищати вироби від забруднень. Для

інтенсифікації процесу очищення підігрівають розчин. Заглибне обладнання

дозволяє виконувати якісне очищення об'єктів різних розмірів зі складною

конфігурацією поверхонь від будь-яких забруднень.

За

циркуляційного очищення здійснюється

багаторазове промивання забруднених внутрішніх порожнин швидкісним потоком

мийного розчину або газорідинного середовища. До

спеціальних методів очищення (рис. 2.86)

належать абразивний, фізико-хімічний, механічний тощо. Для очищення вузлів та деталей до

недавнього часу вирішальну роль відводили камерним струминним мийним машинам.

Однак у світовій практиці за останні роки відбувається постійне витіснення

низьконапірних струминних машин більш ефективними і продуктивними установками

заглибного типу.

Підвищує ефективність використання

заглибних мийних машин застосування вібраційних активаторів. Водночас в одному випадку платформі з

об’єктами очищення надається зворотно-поступальний рух на низькочастотному

коливальному принципі. Багато заглибних мийних машин обладнують механічними

активаторами.

Виконуючи

операції технічного обслуговування виникає потреба здійснювати промивання

конструктивних елементів систем мащення, живлення тощо. Для виконання

зазначених робіт використовують спеціальні мийки для негабаритних деталей. Мийка

для деталей (рис. 2.87) забезпечує промивання,

яке здійснюється за допомогою верхніх, нижніх і бокових струменів. Корзина

обертається через мотор-редуктор. Панель керування апарату ‒

електромеханічна. Оператори можуть встановити температуру рідини в

резервуарі, а також тривалість циклу обробки. Одночасно в корзину мийки можна

завантажити до 100 кг деталей. Ємкість резервуару складає –

Установки для механізованого миття машин,

залежно від конструкції робочого органу, бувають: • струминні; • щіткові; • струминно-щіткові. У струминній установці (рис.

2.88, 2.89) вода або мийний розчин подається крізь сопло чи форсунки,

з'єднані зі шлангами або трубопроводами за допомогою колекторів. Такі

установки використовують переважно для миття сільськогосподарської техніки,

вантажних автомобілів водою та легкових ‒

мийним розчином.

У щітковій установці (рис. 2.90)

робочими органами є циліндричні обертові щітки, до яких підводиться мийний

розчин. Такі установки застосовують для миття легкових автомобілів і

автобусів. За допомогою струминно-щіткових установок, до сопел яких подається

мийний розчин, миють легкові автомобілі, вантажні, автомобілі-фургони й

автобуси.

Автоматичні

мийні установки починають працювати в момент наїзду

колеса автомобіля на важіль, умонтований у підлогу, або від фотоелемента,

коли автомобіль перетинає світловий промінь після опускання монети в касовий

апарат.

Комбіновані мийні установки

складаються з пристрою для струминного миття шасі та механізованої щіткової

установки для миття зовнішніх частин кузова автомобіля. Остання має

гідравлічну частину, призначену для подавання мийного розчину, й механічну,

яка забезпечує миття автомобіля. Для очищення стічних вод пости миття

обладнують брудовідстійниками та вловлювачами нафтопродуктів, принцип дії

яких ґрунтується на різниці їх густини із густиною води. Для очищення і миття забруднених

поверхонь використовують різноманітні скребки, щітки, а також мийні установки

з відповідним складом розчину.

Для зовнішнього миття машин

використовують також і пересувні мийні машини. Мийна машина Profinstrument

ET4-4B (рис. 2.92) ‒

широкого використання. Робочий тиск ‒ 200 бар.

Подача рідини – 12,6 л/хв. Потужність електродвигуна – 4 кВт.

Для

прискорення процесу миття за наявності

оливних забруднень або консерваційних матеріалів використовують синтетичні

мийні засоби (СМЗ) по 1‒5 кг/м3.

За різних способів миття застосовують різні мийні розчини. У разі використання СМЗ для

приготування мийних розчинів слід враховувати їх змочувальну здатність,

антикорозійну стійкість, стабільність фізико-хімічних властивостей,

нешкідливість для обслуговуючого персоналу та навколишнього середовища. Мийні

розчини у струминних установках зберігають свою ефективність упродовж 2‒4

тижнів. Засіб «Комплекс» вміщує 3% перборату натрію, 13%

– кальцинованої соди, 5% – натрієвої солі, 5%

– триетаноламіну, 2%

– синтанолу, 5%

пасти ДНС, решта ‒

вода. Мийний засіб «Діас» складається з 11‒13%

кальцинованої соди, 0,5‒1% – силікату натрію, 8‒12% –

натрієвої солі, 8‒10% –

етиленгліколю, 25‒30% –

пасти ДЖ, 0,2‒0,3%

запашника (ароматизатора) і води. Для очищення деталей від

оливно-смолистих сполук, промивання оливних каналів можна використовувати

органічні розчинники та розчинно-емульгуючі засоби, що відзначаються високою

ефективністю. Проте вони мають високу вартість, токсичність, небезпечні у

пожежному відношенні, важко утилізуються. Режими

миття Ручне миття машин.

Очищення машин здійснює вручну оператор мийки. Машина у процесі миття

нерухома. Обладнання ручного миття створює струмінь води під високим тиском,

управління якою здійснюється за допомогою спеціального пістолета з

розпилювальною форсункою, що збільшує ефективність очищення. Високий тиск

води відбиває бруд з оброблюваної поверхні, а велика питома витрата ефективно

видаляє її із зони очищення. Спеціальні рішення для цього класу устаткування

дозволяють нагрівати воду, додавати у воду хімічні засоби очищення, що також

збільшує ефективність і якість миття.

Автоматичне миття портального типу

(рис. 2.93). Процес миття машини здійснюється автоматично за заданою

програмою. Машина у процесі миття нерухома. Обладнання ‒ це

П-подібна рухлива конструкція інакше портал, на якій закріплені мийні вузли ‒

щіткові або високого тиску, а також інше допоміжне обладнання, що дозволяє

зробити очищення більш дбайливим та ефективним. У процесі миття портал двічі

переміщається уздовж машини, здійснюючи, за відповідного технічного

оснащення, повне очищення і сушіння його поверхні. Застосовувані спеціальні

хімічні засоби поліпшують якість миття і створюють захисне покриття,

оберігаючи машину від агресивних зовнішніх впливів, згодом і надовго

зберігаючи привабливий зовнішній вигляд. Для збільшення продуктивності миття

передбачається одночасна узгоджена робота двох портальних установок. За такої

умови кожен з порталів може виконувати однакові (Tandem: миття і сушка) або

різні (Takt: перший ‒

мийка, другий ‒

сушка) функції. Автоматичне миття тунельного типу (рис. 2.94).

Процес миття машини здійснюється автоматично за заданою програмою. Машина у

процесі миття транспортується через низку мийних постів на єдиній рамній

конструкції або послідовно розташовані портали, кожен з яких виконує певну

функцію. Застосування хімічних засобів і додатковий монтаж мийних вузлів

дозволяють здійснити повне очищення машини і забезпечити високу

продуктивність. Окремі рішення для автоматичних тунельних мийних машин

дозволяють підвищити продуктивність миття.

Особливу увагу під час миття машини

слід звернути на місця, де може просочуватися паливо, олива і утворюватися

осадок (місця змащування, з'єднання паливних і оливних фільтрів, а також

впускного повітряного тракту з повітроочисником).

Сухі і вологі забруднення ходової

частини змивають водою, температура якої 15‒25°С,

під тиском 1,6‒2,0

МПа без мийного розчину. Під час миття поверхонь, забруднених мастильними

матеріалами і землею, використовують пароводяний струмінь і воду, нагріту до

температури + 85°С, під тиском 10 МПа. Інтенсивність дії струменя на поверхню

залежить від тиску, температури, застосовуваних мийних засобів, форми і

перерізу сопла насадки. Так, очищення струменем під тиском 6‒10

МПа в 2‒3

рази ефективніша дії пароводяного струменя і здатна змити маслянисте

відкладення. Водночас насадка повинна мати отвір сопла діаметром 1,8‒2,5

мм і створювати плоский, що розходиться віялом, струмінь.

Технологія

промивання систем двигуна. Система охолодження. Промивання

системи рідинного охолодження здійснюється для видалення накипу

(рис. 2.95) із системи, що дозволяє відновити ефективність її роботи і

зберегти непродуктивну витрату паливо-мастильних матеріалів. До

найпоширеніших способів видалення накипу належить очищення лужними або

кислими мийними розчинами. Нижче наведено деякі розчини для промивання

системи охолодження двигунів (у дужках наведено масу компоненту на 1 л води в

грамах): • кальцинована сода (150); • соляна кислота 5%-ної концентрації

(0,1); • кальцинована сода (100), гас (50); • кальцинована сода (50), питна сода

(10), поварена сіль (50), сульфат натрію (15), фосфат натрію (20).

Для промивання, систему охолодження

двигуна заповнюють одним із розчинів і після роботи впродовж 10‒12

год його зупиняють, зливають розчин і промивають систему. Після чого

заповнюють її водою, запускають двигун на одну годину, потім його зупиняють і

зливають воду із системи. Однак вплив лужних і кислих розчинів призводить до

корозійних руйнувань деяких деталей, виконаних як із чорних (сталь, чавун),

так і з кольорових (латунь, алюміній) металів.

Система

живлення. Технологія

безрозбірного очищення паливної системи базується на спеціальних хімічних

складах ‒

сольвентах, які діють на конкретні види відкладень. Рекомендації з обробки

двигуна сольвентом відомих фірм-виробників відрізняються один від одного, але

загалом зводяться до такого; двигун має пропрацювати на очищувальній рідині

певний час у встановленому режимі. Наприклад, фірма Wynn's рекомендує проводити обробку

подібними складами в три етапи: • робота двигуна на холостому ходу –

10‒15

хв; • зупинка двигуна на 15‒20

хв; • режим роботи двигуна з малими

навантаженнями упродовж 10‒15 хв. Мийні рідини, призначені для обробки

системи живлення, мають високу хімічну активність. Саме тому не

рекомендується застосовувати подібні склади через паливний бак. Осади, які

накопичилися у паливному бакові або фільтрі, під впливом хімічно активних

присадок можуть розчинитися, потрапити в форсунки і за високих температур

знову прижитися на них.

Система

мащення.

Очисник оливної системи (рис. 2.96

(приклад) видаляє відкладення, нагар і кокс, які утворюються під час

експлуатації автотракторної техніки; змиває відкладення смоли та коксу, що

знижують робочий ресурс деталей двигуна і викликають підвищення в’язкості

оливи; ретельно очищує канавки поршневих кілець і верхню частину циліндра;

запобігає корозії незахищених поверхонь, що спричиняється конденсацією

кислот; видаляє кокс і смолу, яка погіршує рухливість поршневих кілець;

повністю відновлює потужність та компресію; знижує тертя та поліпшує

показники складу відпрацьованих газів. Метод

застосування: уміст залити в гарячу оливу перед її

заміною. Дати попрацювати двигуну 10 хвилин на холостих обертах і заглушити.

Злити оливу, замінити фільтр і залити свіжу високоякісну оливу. Вмісту досить

для 5 літрів оливи. Сумісно з усіма марками олив, що є в продажу на АЗС.

Строки і

періодичність промивання систем. Сезонне технічне обслуговування передбачає

операції заміни сезонних сортів олив, мастил та інших експлуатаційних

матеріалів з промиванням відповідних систем. З переходом на весняно-літній

сезон експлуатації виконують усі роботи періодичного технічного

обслуговування (частіше ТО-2) або поточного ремонту і, крім того: • промивають системи мащення та

охолодження двигунів, паливні фільтри, паливний бак, трубопроводи,

відстійник, а також систему мащення редукторів, механізмів машин, гальмівні

та гідравлічні системи; • заповнюють механізми сезонними

оливами, паливом, робочою рідиною; • очищають і фарбують металеві

частини. В умовах низьких температур

експлуатація машин різко ускладнюється. Тому потрібно провести сезонне обслуговування

та підготувати машини до наступного сезону експлуатації.

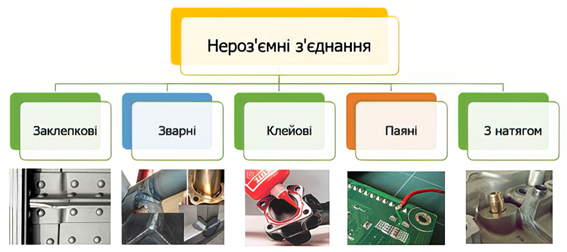

Нероз’ємними називають

такі з’єднання, розбирання яких неможливе без руйнування елементів з’єднання.

До таких з’єднань належать (рис. 2.97): заклепкові, зварні, клейові, паяні і

з натягом (пресові). Вони здійснюються силами молекулярного зчеплення

(зварні, паяні і клейові) або механічними засобами (заклепкові, з натягом).

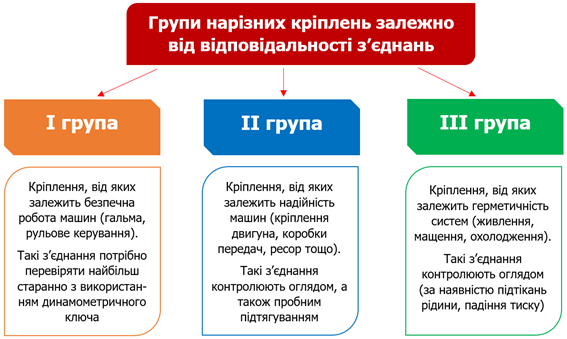

Роз’ємними називають

з’єднання, які можна неодноразово розбирати і знову збирати без руйнування

або істотних ушкоджень з’єднуваних елементів. До таких з’єднань належать

(рис. 2.98) нарізні, клинові, штифтові, шпонкові, шліцьові (зубчасті) і

безшпонкові. У нарізних з’єднаннях використовують метричну і дюймову нарізь

різних профілів залежно від технологічних завдань з’єднання. Всі нарізні

з’єднання за видом з’єднувальних деталей поділяють на болтові, гвинтові,

шпилькові.

Одним із технологічних прийомів під

час виконання технічних обслуговувань, що забезпечують вихідні або допустимі параметри

технічного стану спряжень є регулювання, тобто встановлення і вирівнювання

взаємодії частин (вузла, системи, механізму) машини.

Для рівномірного затягування всіх

гайок застосовують динамометричні ключі (рис. 2.99) з покажчиком величини

прикладеного моменту під час затягування.

Крутні моменти

затягування встановлюються згідно з номінальним діаметром нарізі. Величини

крутних моментів затягування Мкр,

нарізних з’єднань деталей, виготовлених із сталей марок сталь 30 ‒

сталь 35, залежно від номінального діаметра нарізі мають відповідати

значенням, наведеним в табл. 2.2. Таблиця 2.2 Величини крутних моментів * затягування Мкр нарізних

з’єднань деталей (сталь 30, сталь 35) залежно від номінального діаметру

нарізі

*Дані

щодо регламентування крутного моменту затягування кріпильних різьбових

з’єднань з метричною різьбою від М6 до М24 залежно від розмірів, виду

покриття мащення, класу міцності і класу з’єднання (залежить від навантаження

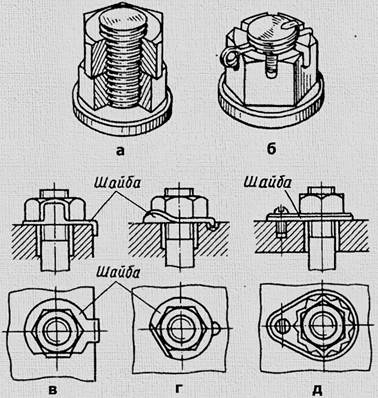

і міри відповідальності). Самовідгвинчування виникає

за змінних навантажень і вимагає застосування спеціальних засобів стопоріння.

Для запобігання самовідгвинчуванню у нарізних з’єднаннях застосовують шайби

різних конструкцій і гайкові замки або використовують анаеробні

защільнювальні композиції ДН-1, ДН-2, призначені для фіксації і защільнювання

гладких та нарізних з’єднань, що мають малі посадкові отвори. Деякі болти

мають шип чи вус на опорній поверхні головки, що запобігають провертанню.

Фіксація контргайкою на практиці

використовують найчастіше. Суть у тому, що на нарізний стрижень нагвинчується

основна гайка, а потім контргайка. Гайки затискають між собою в протилежні

боки і вони стопорять одна одну. Бажано не перестаратися з зусиллям

затискання гайок з малою наріззю ‒ її можна просто

зірвати. Такий спосіб застосовують за достатнього вильоту нарізного стрижня

(товщина двох гайок + 0,25 діаметра різьби).

Самовигвинчуванню добре запобігає

гайка із закладним гумовим або полімерним кільцем (рис. 2.101). Кільце має

пружні властивості та менший діаметр. Тому гайку з силою нагвинчують на

стрижень і кільце утримує гайку за рахунок пружних властивостей. Такі гайки,

наприклад, використовують у велосипедах. Але вони мають певні обмеження у

кількості загвинчувань. Пониження ККД

нарізей з малим кроком є наслідком збільшення роботи сил тертя, тому

порівняно з наріззю з великим кроком, нарізі з малим кроком більш надійні.

Метрична наріз з малим кроком рекомендується для нарізних з’єднань, що мають

малу довжину згвинчування та тонкостінні деталі. У випадку використання

метричної нарізі з малим кроком навіть невеликого зусилля достатньо для того,

щоб гвинти самовільно не відгвинчувалися під дією зовнішніх сил.

Прийоми

виконання кріпильно-регулювальних робіт у вузлах Нарізні

з’єднання: • глибина h вкручування болтів і

шпильок в чавун h =1,1 діаметра, інші метали: > 0,8 діаметра; • необхідна затяжка і фіксація, момент

затяжки; • кінці болтів і шпильок мають

виступати з гайок на 1‒3 нитки нарізі; • ремонтна шпилька – щоб за плечики

шпильки не виступали над площиною деталі; • пружинні шайби, стопорення гайки ‒

шплінт, стопорна шайба, в`язальний дріт; • кінці болтів і шпильок мають

виступати з гайок на одну-три нитки нарізі.

• підтягування спряження на розмір,

визначений заводом-виготовлювачем.

• призматичні і сегментні шпонки.

Робочі поверхні шпонок і шпонкових пазів треба точно підганяти.

• шліцьові з`єднання ‒

рухомі та нерухомі. Рухомі шестерні мають вільно без люфту і заїдання

пересуватися по шліцах.

• втулки, вкладиші. Запресовують

втулки з натягом.

• якщо обертається вал, внутрішнє кільце

вальниці повинно мати нерухому посадку, на валу, зовнішнє кільце, що

встановлюється в корпус – рухому посадку (КПП, редуктор моста). Якщо

обертається корпус, зовнішнє кільце вальниці повинно мати нерухому посадку в

корпусі, а внутрішнє, що встановлено на валу – рухому (вальниці маточин

коліс, крилатка вентилятора). Змащувально-заправні

роботи охоплюють періодичну заміну і поповнення олив в картері двигуна,

агрегатах трансмісії, ходової частини, баках гідравлічних систем, змащення

консистентними оливами і оливами вальниць, шарнірних з’єднань тощо. До

заправних робіт належать також поповнення баків паливом, системи охолодження ‒ охолоджувальною рідиною. Агрегати

і вузли машин треба змащувати відповідними мастильними матеріалами відповідно

до карт, що розроблені заводами-виробниками. Питома

вага цих робіт у загальному обсязі робіт з обслуговування становить близько

40%, тому під час їх виконання слід використовувати технічні засоби. Агрегати

і вузли трансмісії, ходової частини слід змащувати за допомогою

електромеханічного або пневматичного солідолонагнітачів. Пневматичний переносний солідолонагнітач GROZ

VGP-15

(рис. 2.103) встановлюють на механізованих заправках і станціях технічного

обслуговування, обладнаних компресорами. Пневматичний солідолонагнітач

створює тиск у подавальному шлангу до 275 бар.

У процесі експлуатації тракторів,

самохідних машин і автомобілів рекомендується систематично з відповідною

періодичністю перевіряти рівень оливи в картерах агрегатів і за необхідністю

дозаправляти, а у міру старіння оливи замінювати її повністю. Строки заміни

оливи регламентуються правилами технічного обслуговування. У деяких агрегатах

(механізмах) трактора заміну оливи виконують під час проведення ТО-2, а в

усіх інших агрегатах – під час ТО-3. Існує метод визначення строку заміни

оливи за показниками перевірки його стану у хімічній лабораторії.

Оливи

в картерах двигуна, трансмісії і ходової частини замінюють одразу після

зупинки трактора, коли вони мають меншу в’язкість.

Після заливання оливи в картері і системі мащення двигунів залишаються осади,

які можуть дуже швидко забруднити свіжу оливу і зменшити строк його роботи.

Для усування цих осадів систему мащення і картер двигуна промивають за

допомогою спеціальної установки (рис. 2.104).

Розрізняють технологічність: • виробничу; • експлуатаційну; • ремонтну. Експлуатаційна

технологічність характеризується доступністю,

зручністю і простотою виконання операцій обслуговування, діагностування і

консервації, уніфікацією палива, мастильних матеріалів та інструменту,

безвідмовністю кріпильних з'єднань, збірних одиниць і агрегатів, стабільністю

регулювань, рівнем інструментальної діагностики тощо. Фактори, що визначають технологічність

тракторів, є функцією їх конструкції, виробництва та експлуатації. Експлуатаційні

фактори зумовлюються умовами, в яких

використовуються трактори і виявляють свої властивості, закладені під час

проєктування і реалізовані під час виготовлення. Експлуатаційні фактори

визначають кількісні значення показників технологічності, їх поділяють на

організаційні і технічні. Організаційні

фактори визначають встановленою в

господарстві формою (організацією) технічного обслуговування та ремонту машин

і веденням експлуатаційно-технічної документації. Для об'єктивного

оцінювання машин можливі

два способи вибору показників експлуатаційної технологічності. Перший

спосіб визначає основні або комплексні

(узагальнені) показники. Такими показниками можуть бути трудомісткість і

витрати коштів на технічне обслуговування, діагностування і зберігання машин. Другий

спосіб визначає сукупність окремих

показників, що дають диференційовану оцінку технологічності машини. Це

коефіцієнти пристосованості машин до технічного обслуговування, питома

кількість операцій під час технічного обслуговування за видами робіт,

кількість марок палива і мастильних матеріалів та технічних рідин, що їх

використовують, коефіцієнт використання інструменту, обладнання тощо.

Річну

трудомісткість технічних обслуговувань визначаємо за формулами:

Річну

трудомісткість сезонних технічних обслуговувань ТСТО для тракторного парку

і післясезонного технічного обслуговування (Nпсто) для комбайнів і сільськогосподарських машин

визначаємо за формулами:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||