|

|

|

Особливості

виготовлення і сучасні технології зміцнення трубного

інструменту для виробництва корозійностійких труб Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1) гаряче пластичне

деформування (кування); 2) відпалювання; 3) механічне оброблення; 4) загартування й відпускання; 5) механічне оброблення.

Найбільш доцільно застосовувати ізотермічне відпалювання, що

охоплює нагрівання до температур, близьких або дещо вище Ас1,

витримування після прогрівання металу не менше ніж 2 – 3 години, повільне

охолодження з піччю до температур трохи нижче ніж Аr1, витримування

тривалістю 3 – 4 години, повільне охолодження до 600 ÷ 650°С, потім на повітрі. Перевагою

ізотермічного відпалювання є одержання більш однорідної структури після

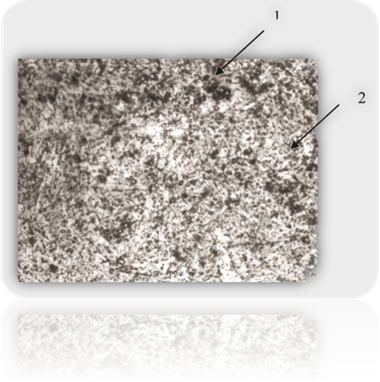

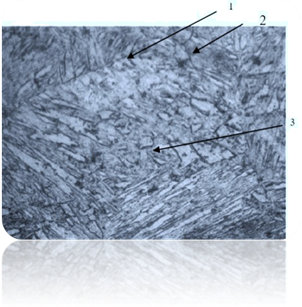

подальшого загартування. Сталі 4Х5МФ1С і 5Х3В3МФС – доевтектоїдні

(0,4 – 0,55% С). Структура їх після відпалювання – пластинчастий перліт з

ділянками фериту (рис. 21). Твердість

сталі після відпалювання – 197 – 241НВ.

За подальшого відпускання відбувається додаткове

зміцнення внаслідок дисперсійного твердіння і перетворення залишкового

аустеніту в мартенсит. Під час загартування можливе окиснення і

зневуглецювання інструменту, тому нагрівання доцільно вести в контрольованих

атмосферах, в соляних ваннах або у вакуумі. Під час загартування ці сталі остуджують на повітрі

до 950 – 900°С,

а потім охолоджують в оливі або полімерних гартувальних середовищах для

можливості регулювання процесу загартування. Операцію відпускання

виконують після загартування з метою зниження вмісту залишкового аустеніту і

забезпечення дисперсійного твердіння і твердості 48 – 53 HRC. Відпускання

виконують дво- або триразовим за 530 – 550°С, це сприяє

збільшенню вторинної твердості внаслідок виділення карбідів

легуючих елементів.

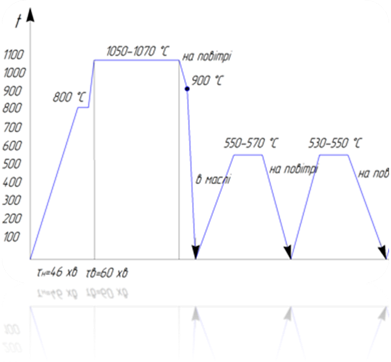

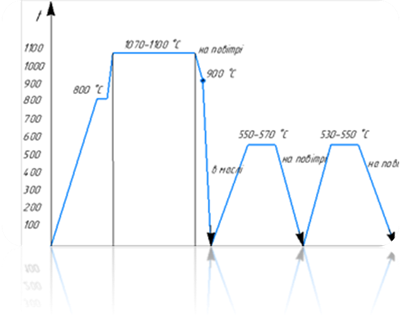

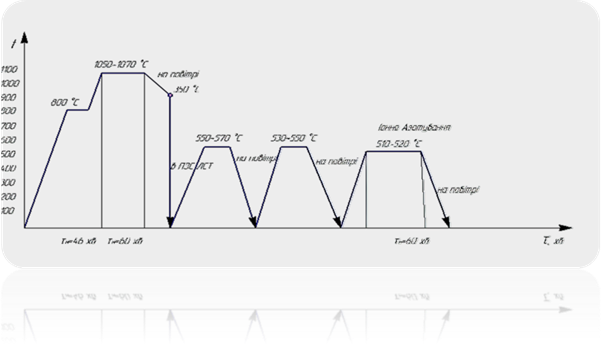

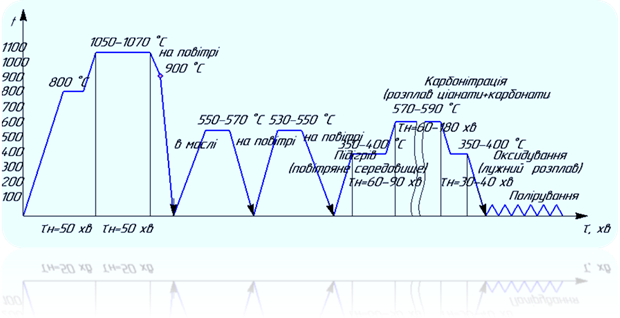

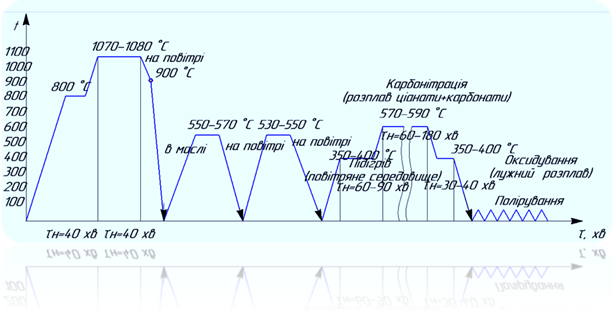

Графіки термічного оброблення матричних кілець і роликів зі сталей 4Х5МФ1С і 5Х3В3МФС наведено

на рис. 25, а мікроструктури сталей після термозміцнення ‒ на рис. 26 і 27.

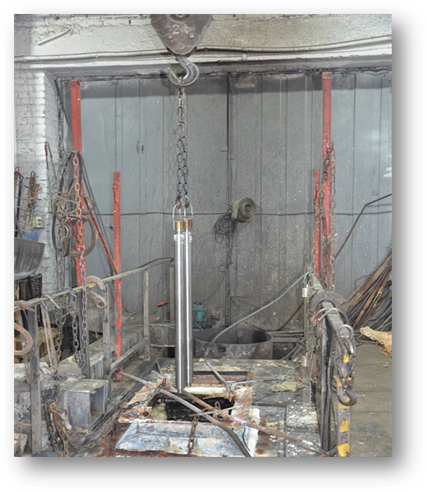

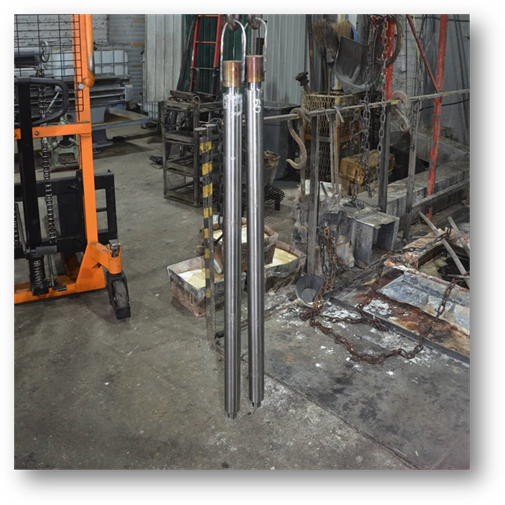

Сучасним шляхом зміцнення

поверхневого шару інструменту є хіміко-термічне оброблення. Найпоширенішим

способом зміцнення поверхні голок-оправок і

матричних кілець є

азотування, як результат сталь набуває високої твердості на поверхні, високого опору зношуванню, межу витривалості, корозійну стійкість. Структура,

товщина і властивості азотованого шару залежать від хімічного й фазового складу сталі, режимів оброблення. Використовують

газове азотування в атмосфері аміаку, але внаслідок його тривалості більш

перспективним є іонне азотування в плазмі вакуумно-дугового або жеврійного розряду, яке триває 1 – 1,5 години, дає

незначне деформування виробів, нетоксичне і відповідає вимогам щодо захисту

навколишнього середовища. В Україні процесами іонного

азотування і нанесення зносостійких покриттів займається Національний

науковий центр «Харківський фізико-технічний інститут» (м. Харків).

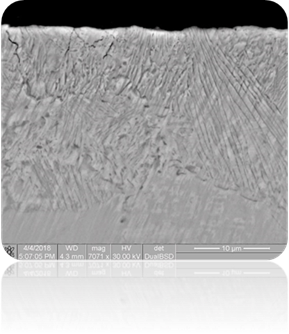

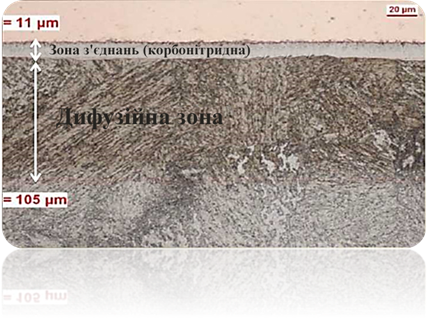

За

іонного азотування на поверхні утворюється дрібнодисперсна дуже міцна ε-фаза, що дає високу поверхневу твердість

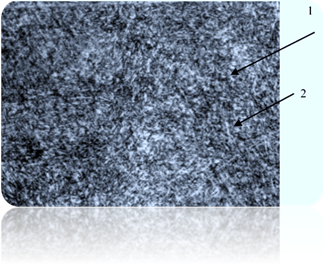

порівняно з газовим азотуванням. Азотований шар під час електронного

дослідження наведено на рис. 30. Після іонного азотування межа витривалості за згинання

в середньому на 130 МПа вище, ніж після газового азотування, а межа

контактної витривалості поверхні вище на 300 МПа. Тому саме іонне азотування

використовують для виробів, які працюють в умовах значних знакозмінних

навантажень і сильного тертя. Після

іонного азотування деформації інструменту низькі, тому його фінішне

шліфування виключається.

Графік термічного оброблення інструменту з

використанням іонного азотування наведено на рис. 30, а мікроструктуру азотованого шару ‒ на рис. 31.

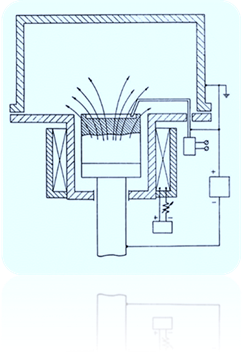

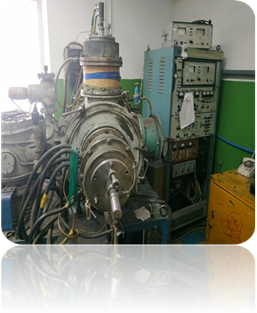

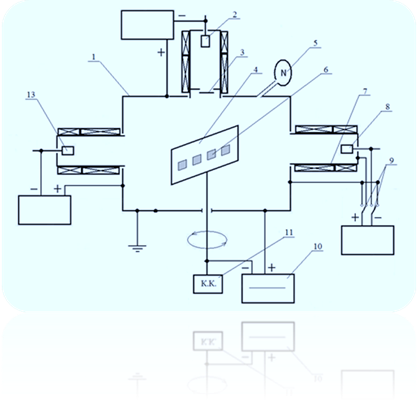

Принципову

схему вакуумно-дугової установки типу «БУЛАТ-6» для азотування з подальшим

нанесенням багатошарових покриттів наведено на рис. 32. Для

створення газового розряду в робочому об'ємі камери необхідно

ввімкнути випарник 2

і при цьому створюється газометалева плазма, яка

через екран (3) буде емітером електронів для газового розряду в об’ємі

робочої камери (1) (рис. 29). За подавання на корпус вакуумно-дугового

випарника 6 позитивного потенціалу перемикачем 8 від джерела живлення дуги в

присутності азоту за тиску 0,05 – 0,5 Па в робочому об'ємі камери виникає

газовий дуговий розряд. За подавання на підкладку (4), а отже, і на деталі

високого негативного потенціалу –1000… –1300 В відбувається її

розігрівання внаслідок бомбардування іонами азоту до температури 480 – 540°С,

що забезпечує процеси азотування на поверхні зразків. Температура підкладок

надалі підтримується зміненням величини негативного постійного

потенціалу 9. Тривалість процесу азотування залежить від необхідної товщини

шару і температури підкладки, в такому випадку час азотування –

1 година.

Після

процесу азотування (відразу на гарячу деталь) проводиться осадження наноструктурного покриття TiN в єдиному

технологічному циклі. Струм дугового розряду на катоді Ti ‒ 100 А. Відстань від катода до деталей ‒ 500 мм. Осадження покриттів здійснювалося за негативного потенціалу – 200В (9) за безперервного

обертання обертального механізму. Час нанесення покриття ‒ 90 хв. Беззаперечні переваги, порівняно з іншими процесами зміцнення

поверхні, має карбонітрація трубопресового

інструменту. Перевагою цієї технології є висока швидкість дифузії,

рівномірність нагрівання і насичення в розплаві, що призводить до збільшення

зносостійкості і корозійної стійкості поверхні, зниження коефіцієнта тертя в

1,5 – 5 разів, екологічність і нетоксичність ціанатних солей. Процес відбувається за температури 540 –

600°С, час витримки 4 – 6 годин, товщина шару 0,12 – 0,4 мм.

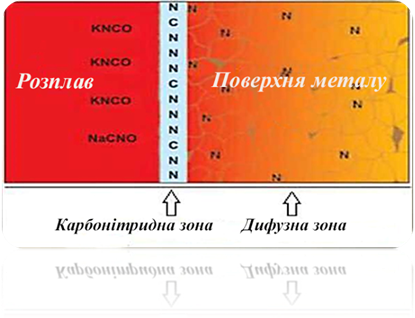

Процес полягає у

дифузійному насиченні поверхні інструменту азотом і вуглецем одночасно. Для

надання корозійних властивостей карбонітрованим

виробам рекомендується проводити процес оксидування в нітритно-лужному

розплаві за 350 – 400°С.

Як результат карбонітрації шорсткість поверхні погіршується від RZ 1,6 до 3,2 мкм, тому після оксидування для відновлення шорсткості поверхні можна

використовувати різні методи полірування (притирання, полірування або тонке

шліфування спеціальними кругами). Властивості деталей

після карбонітрації багато в чому залежать від

ступеня легування сталей. Що більше легована сталь нітрідоутворювальними

елементами (Cr, V, Mo, Al, Ti, W, Mn),

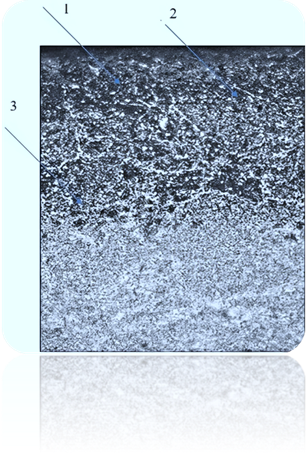

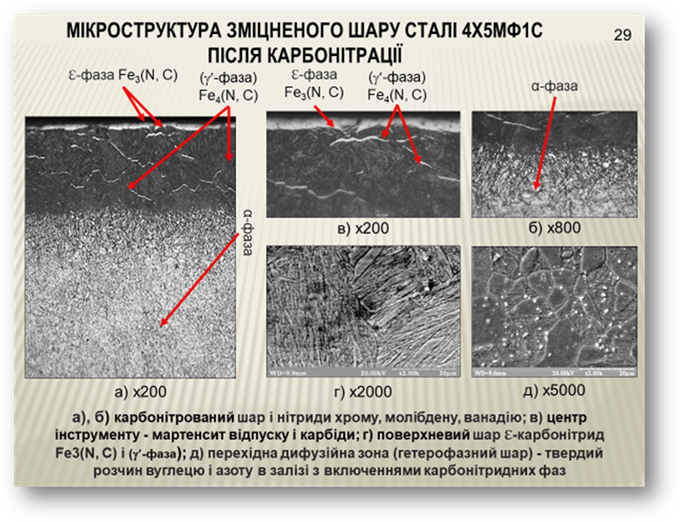

то менша товщина шару, але вища його твердість. Після карбонітрації

на поверхні інструменту формується зміцнений шар, що складається з декількох

зон (верхній шар являє собою ε-карбонітрид

типу Fe3(NC), під яким

розміщена зона g¢-фази типу Fe4(NC), під якою розміщена дифузійна зона (гетерофазний шар), яка складається з твердого розчину

вуглецю і азоту в залізі з включеннями карбонітридних

фаз, твердість якої значно вища ніж твердість серцевини). Послідовність операцій під час карбонітрації: попередня підготовка – очищення,

промивання, знежирення; підігрівання деталей до температури 350 – 400°С;

потім проводять карбонітрацію в розплаві солей

ціанатів і карбонатів лужних металів, остуджування

на повітрі до 350 – 400°С,

оксидування в лужному розплаві за 350 – 400°С протягом 0,5 годин,

і подальше охолодження на повітрі до кімнатної температури.

Дослідження активності ціанатних ванн показало, що для досягнення високої

ефективності зміцнення штампового, трубного інструменту з високолегованих

сталей найбільш доцільно використовувати ванну складу 75 – 85% ціанату калію

і 15 – 25% карбонату калію. Ванна цього складу має високу хімічну активність

і достатню технологічність. Рідинну карбонітрацію

зазвичай проводять за 570 – 580°С. При цьому в сталі не відбувається

структурних перетворень. Нижча температура небажана, оскільки знижується

швидкість дифузії, а отже, глибина проникнення азоту. Азот і вуглець, наявні в карбонітрованому

шарі, сповільнюють процеси перетворення твердих розчинів і коагуляцію карбонітридних фаз, внаслідок чого висока твердість карбонітрованого шару зберігається до температур вище ніж

650°С,

а інтенсивне охолодження інструменту після кожного циклу пресування сприяє

зберіганню карбонітрованого шару та його

властивостей за подальшої експлуатації. Схему мікроструктури шару і типову

структуру сталі наведено на рис. 37, 38.

Графіки термічного оброблення голок-оправок і матричних кілець трубо-профільного преса з використанням карбонітрації наведено на рис. 39, 40. Мікроструктуру

інструменту після карбонітрації наведено на рис.

41.

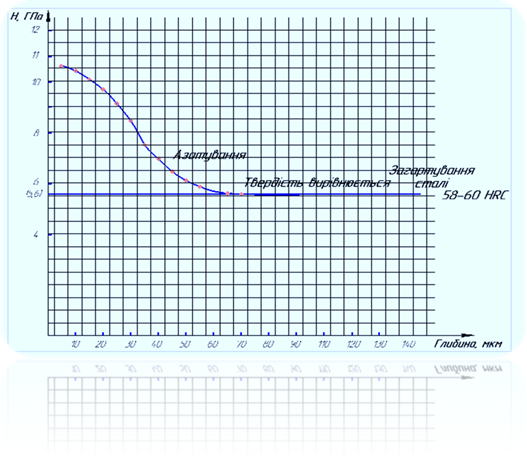

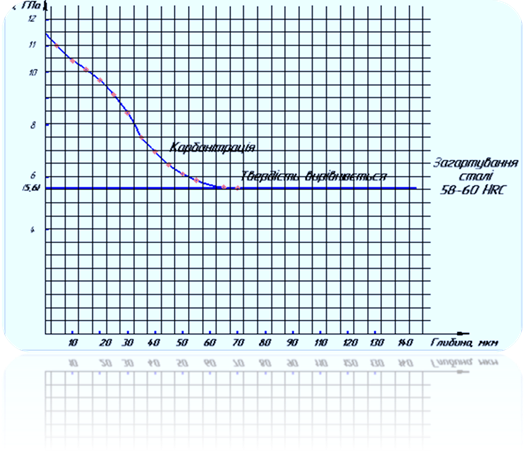

Зміну

міцності сталі 4Х5МФ1С після хіміко-термічного оброблення наведено на рис.

42, 43.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||