|

|

|

Особливості

виготовлення і сучасні технології зміцнення трубного

інструменту для виробництва корозійностійких труб Електронний

посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Завдання дослідження зносостійкості

інструменту полягає у встановленні залежностей

зношування від чинників, що характеризують якість поверхні інструменту. Ці

залежності дають змогу оптимізувати технологію виготовлення, умови

експлуатації інструменту, поліпшувати і прогнозувати його працездатність. Особливістю виробництва труб пресуванням

з корозійностійких і високолегованих сталей є низька стійкість пресового

інструменту (табл. 1). Таблиця 1 Стійкість пресового інструменту

Трубопресовий

інструмент піддається інтенсивному зношуванню. За умовами експлуатації

прес-голки і матриці належать до важконавантаженого

інструменту, оскільки контактують з металом, що пресується. Процес пресування

відбувається за високих температур, тисків та інтенсивного тертя. Основною причиною інтенсивного зношування трубопресового інструменту є перегрівання, внаслідок

якого знижується міцність, що призводить до деформування. Зокрема, зношування

матриці настає тоді, коли її температура під час пресування перевищує

температуру відпускання, що може призвести до її пластичного деформування. Умови експлуатації інструменту дуже впливають на

його стійкість. Здебільшого процес пресування не є плавним, ударні

навантаження на інструмент вимагають від матеріалу інструменту високих меж

ударної в'язкості, що важко поєднувати з його великою твердістю. Ударні

навантаження знижують стійкість пресового інструменту. Різке зняття тиску,

якого можна уникнути, призводить до поломки інструменту. Тривале перебування

інструменту в зоні високих температур (850°С для міді і 1100°С для сталі)

різко знижує його стійкість. Тому під час проєктування

необхідно домагатися зменшення часу пресування, а іноді передбачати зміну

інструменту після кожного пресування. Внаслідок зношування матриць і прес-голок

інструмент є змінним і передбачає вдосконалення цих конструкцій, використання

сучасних засобів зміцнення, щоб збільшити продуктивність і зменшити витрати

пресового інструменту. Отже, матеріал пресового інструменту повинен мати

високу теплостійкість; в'язкість; розгаростійкість;

зносостійкість; високу теплопровідність. Переважно використовують сталі мартенситного класу, леговані хромом, вольфрамом, нікелем, молібденом. Для виготовлення голок-оправок трубопрофільних

пресів і матричних кілець збірних матриць

найчастіше використовують вториннотвердні сталі

4Х5МФ1С і 5Х3В3МФС (ДИ-23) (ДСТУ 3953-2000),

AISI 4140 (USA) і AISI H11 (USA),

які піддають термічному обробленню. Хімічний

склад сталей наведено в табл. 2 і 3. Таблиця 2 Хімічний склад сталі 4Х5МФ1С, % за масою (ДСТУ 3953-2000),

Таблиця 3 Хімічний склад сталі 5Х3В3МФС, % за масою (ДСТУ 3953-2000), AISI H11 (USA)

Основним дефектом, що призводить до виходу з ладу всіх деталей

прокатного інструменту, є викришування металу на робочій поверхні. Причина –

недостатня контактна міцність, що є наслідком зниженої твердості. Основною

причиною виходу роликів з ладу є зношування струмка (80%), рідше ‒ викришування і відколи цапф (рис. 14).

Основні види дефектів інструменту для холодного прокатування наведено

в табл. 4. Основною

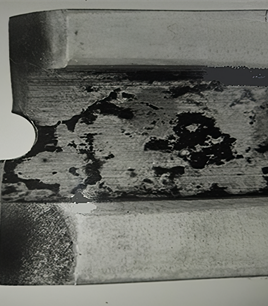

причиною виходу з ладу опорних планок є віспоподібне

зношування робочих доріжок (рис. 15).

Основними

причинами віспоподібного зношування опорних планок

є значні питомі тиски, які виникають під дією зусилля, що передається під час

кочення цапф роликів по робочій поверхні планок, які сягають величини 1900 –

2800 МПа (залежно від типорозміру стану) а також залишкові напруження 1-го

роду. Залишкові напруження утворюються, по-перше, як результат механічного

оброблення поверхні шліфуванням, по-друге, внаслідок динамічного деформування

металу поверхневих шарів. Таблиця 4 Види дефектів і

причини виходу з ладу прокатного інструменту

Отже, руйнування поверхневих шарів

зумовлено явищами втоми металу, яка розвивається в площинах

дії дотичних напружень. Утворені віспоподібні

впадини є осередками подальшого руйнування, впадини зливаються в групи, що

призводить до ще більшого руйнування поверхневих шарів. Результати мікроструктурних досліджень свідчать про наявність

ділянок трооститу в місцях руйнування за віспоподібного зношування, що підтверджується

вимірюванням мікротвердості (НV0,05 380 – 440 за твердості основної мартенситної структури

опорної планки НV0,05 645). Підвищення

стійкості опорних планок призводить до економії виробництва. Заміна опорних

планок у міру виходу їх з ладу пов’язана із зупиненням стана на 10 – 20

хвилин. У

роликів концентратором напруг є дільниця переходу

цапфа ‒ тіло ролика і реборди. Тут найчастіше і відбувається

руйнування роликів. Зношення роликів відбувається по струмку. Ролики можуть

бути перешліфовані для прокатування труб більшого розміру. Оправки руйнуються

внаслідок знакозмінних навантажень – утворюються поздовжні та поперечні

тріщини. Зношення призводить до утворення шийки на обтискній дільниці. Шийка

може бути наслідком недостатньої твердості металу оправки. Ролики і оправки

можуть виходити з ладу і як результат налипання на них металу. Метал, який

налипає, видаляють шліфуванням повстяними кругами з абразивною суспензією.

Причинами виходу роликів і оправок з ладу може бути порушення режиму

прокатування, невідповідність калібрування оправок і опорних планок, неякісне

змащування, неправильне налаштування стана. Ролики, опорні планки і оправки

виготовляють у цехових умовах зі сталі 60С2ХФА (ДСТУ 8429:2015), AISI 5160 (USA). Твердість

поверхні після термічного оброблення має бути в межах 50 – 56 НRC. Хімічний склад сталі

наведено в табл. 5. Таблиця 5 Хімічний склад сталі 60С2ХФА, % за масою (ДСТУ 8429:2015), AISI 5160 (USA)

Використання для роликів і опорних планок замість сталі 60С2ХФА

штампової сталі 4Х5МФ1С дає змогу підвищити експлуатаційну стійкість

інструменту, зносостійкість і твердість.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||