|

|

|

Особливості

виготовлення і сучасні технології зміцнення трубного

інструменту для виробництва корозійностійких труб Електронний

посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Під час пресування метал піддається всебічному нерівномірному

стисненню, що значно підвищує його пластичність і дає змогу деформувати його

без руйнування з дуже високими

мірами обтиснення. Основною причиною інтенсивного зношування трубопресового інструменту є перегрівання, внаслідок

якого знижується міцність, що так само призводить до деформування. Зокрема,

зношування матриці настає тоді, коли її температура під час пресування

перевищує температуру відпускання, що може призвести до її пластичного

деформування. Умови експлуатації інструменту дуже впливають на

його стійкість. Здебільшого процес пресування не є плавним, ударні

навантаження на інструмент вимагають від матеріалу інструменту високих меж

ударної в'язкості, що важко поєднувати з його великою твердістю. Ударні

навантаження знижують стійкість пресового інструменту. Різке зняття тиску,

якого можна уникнути, призводить до поломки інструменту. Тривале перебування

інструменту в зоні високих температур (850°С для міді і 1100°С для сталі)

різко знижує його стійкість. Тому під час проєктування

необхідно домагатися зменшення часу пресування, а іноді передбачати зміну

інструменту після кожного пресування. Внаслідок зношування матриць і прес-голок

інструмент є змінним і передбачає вдосконалення цих конструкцій, використання

сучасних засобів зміцнення, щоб збільшити продуктивність і зменшити витрати

пресового інструменту.

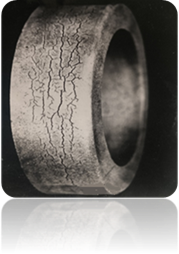

Основними

дефектами матричних кілець (рис. 1) є розпальні

тріщини в місці концентрації напружень, підрізи, термічні тріщини, утворені

під час нагрівання в печі.

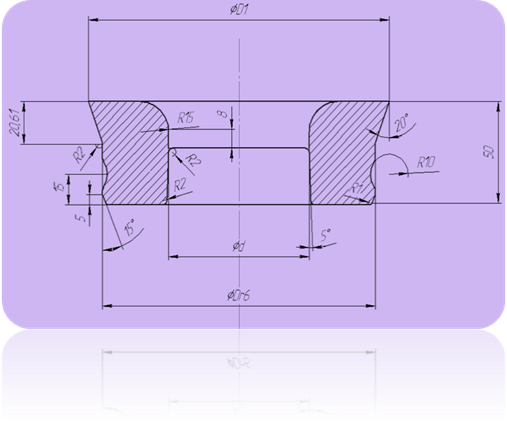

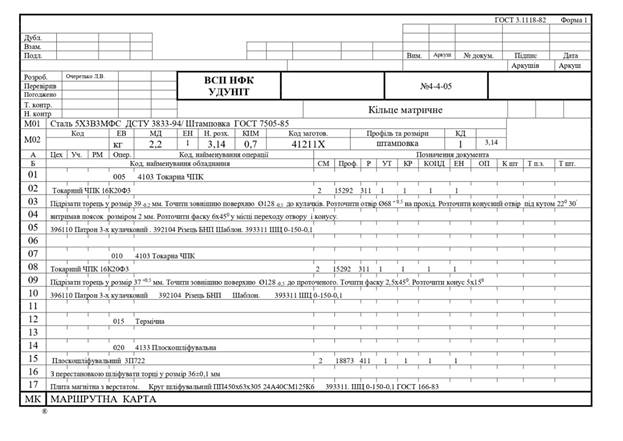

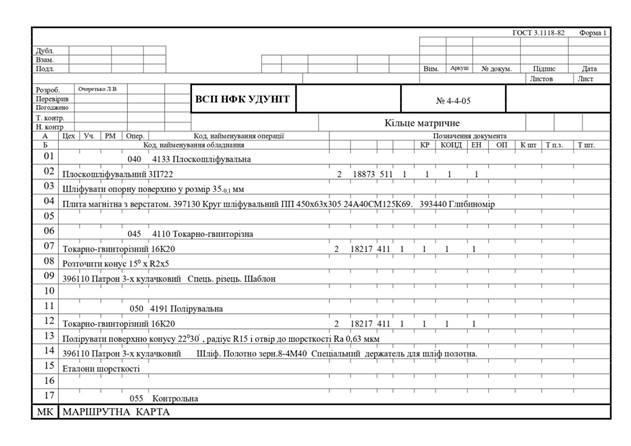

Технологію

виготовлення матричних кілець наведено нижче.

Заготованка ‒ штамповка Токарна операція ЧПК Підрізати торець з

припуском 1 мм на бік. Точити зовнішню поверхню з припуском 1,5 мм на

розмір. Розточити отвір і конусну поверхню під кутом 22° Токарна операція ЧПК Підрізати торець з

припуском 1 мм на бік. Точити зовнішню поверхню до проточеного

припуском. Точити фаску 2,5 х 45°. Розточити конус

під кутом 15° х 5

мм. Термічна операція Термообробити деталь згідно з

креслеником Плоскошліфувальна операція З переставлянням

шліфувати торці, витримуючи розмір 36 Внутрішліфувальна

операція Встановити деталь

конусом до шліфувальної бабки з вивірянням по торцю до 0,02 мм. Шліфувати отвір попередньо і чисто

до розміру d+0,05 мм. Круглошліфувальна операція Шліфувати зовнішню

поверхню вміру Токарна операція Точити конус 22° Плоскошліфувальна операція Встановити партію заготованок на магнітну плиту конусом донизу, встановити

упори. Шліфувати опорну площину вміру згідно з

креслеником. Токарна операція Встановити деталь

в патрон конусом 22° Полірувальна операція Полірувати

поверхню конуса, R15 і отвір до

шорсткості 0,63 мкм Контрольна операція Карту технологічного

процесу наведено на рис. 3.

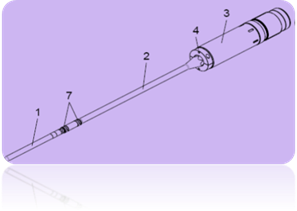

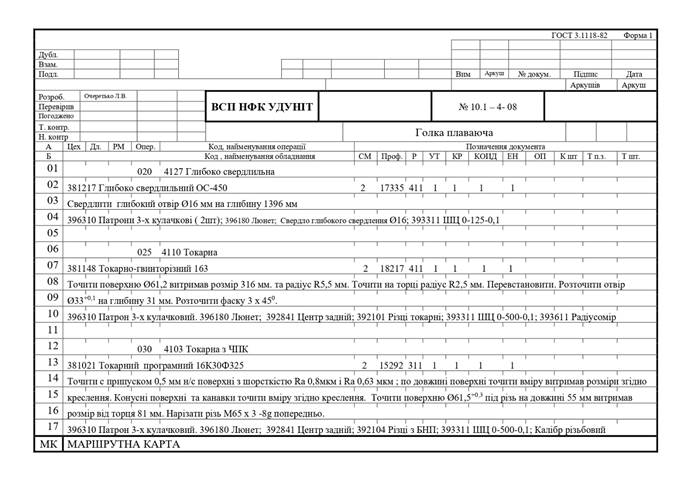

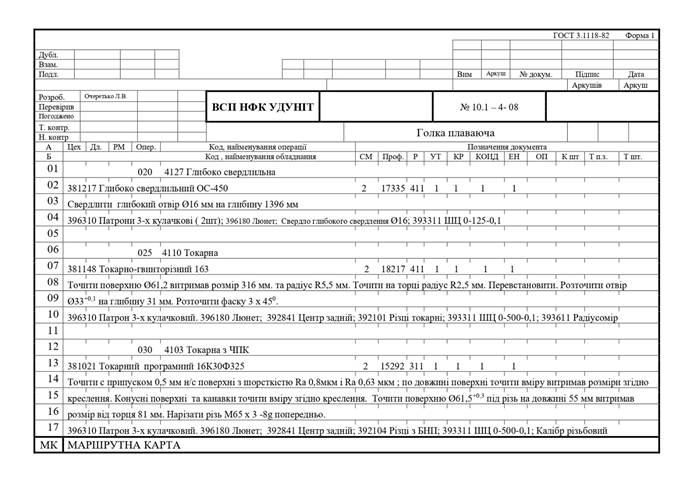

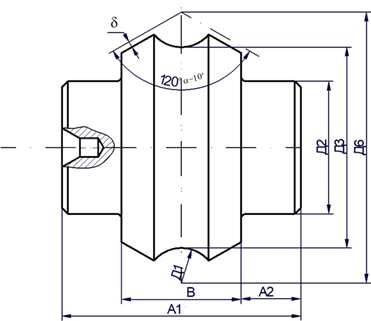

Під час пресування труб для утворення отвору використовують голки-оправки.

Внутрішній діаметр труби визначається

діаметром голки. Голки працюють за високих температур, високих навантажень,

значного зношування. Під час пресування температура голки сягає 700°С і вище, тому її після кожного

циклу охолоджують оливою або водою. Технологію

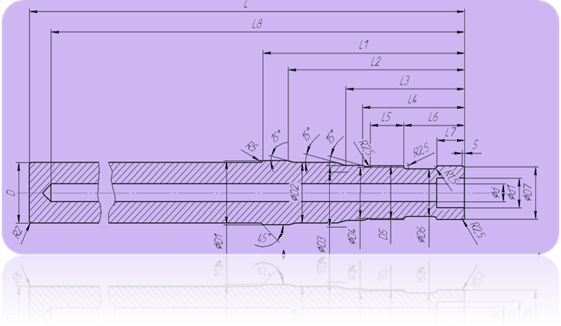

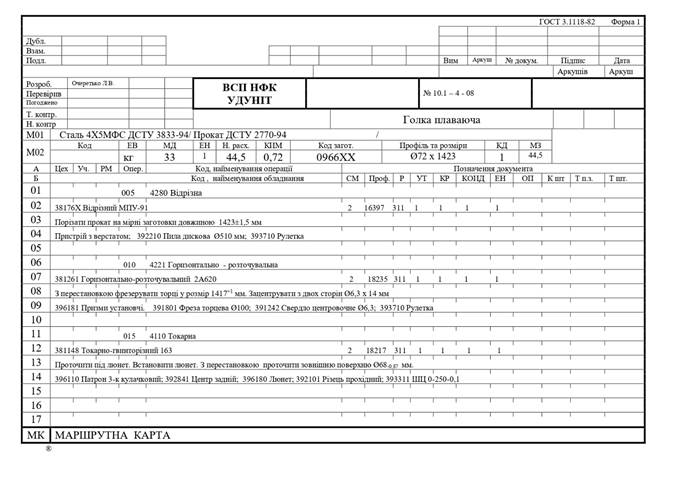

виготовлення голок-оправок наведено нижче.

Заготованка – прокат Відрізна операція Порізати прокат на

мірні заготовки завдовжки L+8 мм. Горизонтально-розточувальна операція З переставлянням

фрезерувати торці з припуском 2,5 мм на розмір. Зацентрувати з двох торців. Токарна операція З переставлянням

проточити зовнішню поверхню D1

з припуском 2 мм на розмір.

Засвердлити отвір Глибокосвердлильна

операція Свердлити глибокий

отвір Токарна операція Точити поверхню

розміром D з припуском 1,0 мм на

розмір, витримуючи розмір L1

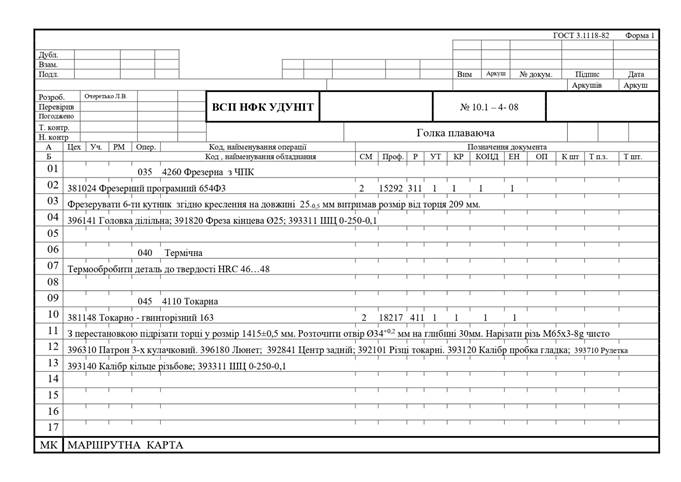

з урахуванням припуску по торцю. Підрізати торець у розмір L з припуском 2 мм на розмір. Токарна ЧПК Точити з припуском

0,5 мм на бік поверхні з шорсткістю

Ra 0,8 і Ra 0,63. За довжиною поверхні точити вміру. Конусні поверхні, канавки, фаски точити вміру згідно з креслеником. Точити і нарізати нарізь М65 х 3-8g попередньо. Фрезерна

ЧПК Фрезерувати

шестикутник вміру згідно з креслеником. Термічна операція Термообробити деталь згідно з

креслеником. Токарна операція З переставлянням

підрізати торці вміру. Розточити отвір за діаметром

і глибиною вміру. Нарізати нарізь

чисто. Круглошліфувальна операція Шліфувати поверхні

з шорсткістю Ra 0,8 і Ra 0,63 з припуском 0,15 мм на бік. Круглошліфувальна операція Шліфувати чисто

поверхні з шорсткістю Ra 0,8 і Ra 0,63 з

граничними відхилами – 0,2 мм. Полірувальна операція Полірувати

поверхні з шорсткістю Ra 0,8 і Ra 0,63 мкм. Контрольна операція Карту

технологічного процесу виготовлення голки-оправки наведено на рис. 6.

Процес ХПТР було створено

та використовують для виробництва особливо тонкостінних труб підвищеної

якості. За своєю технічною суттю він близький до процесу холодного пільгерного прокатування труб. Основна відмінність

полягає в тому, що для деформування труби використовують ролики, рівчак яких

має постійній радіус. У станах ХПТР використовують циліндричну оправку. Закон

деформації задається каліброваними планками, якими котяться цапфи роликів.

Той факт, що радіус ролика є постійним, звужує можливість обтиснення труби за

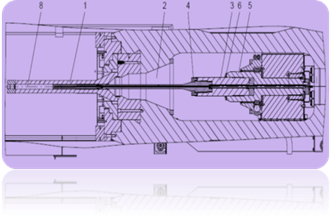

діаметром. Це є одним з недоліків стана. Схему роботи кліті стана ХПТР

наведено на рис. 7.

На станах ХПТР деформувальним інструментом служать ролики, які

спираються на опорні планки, і оправка. Профіль струмка ролика (рис. 8) – дуга

кола з діаметром труби, що прокочується.

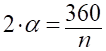

Центральний кут 2a залежить

від кількості роликів n у сепараторі:

У процесі прокатування ролики котяться

по опорній поверхні планок (рис. 9), які мають ділянку зіву подавання і

повороту труби lз, ділянку

редукування lред,

ділянку обтискання lоб і

калібрувальну ділянку lк.

Калібрування профілю опорної планки виконується з умови визначення відносної

і абсолютної деформації з урахуванням параметрів кривошипно-шатунного

(корбово-гонкового) механізму, співвідношення

плечей куліси і механізму повороту. Розміри опорних планок є постійними для

всіх маршрутів прокатування.

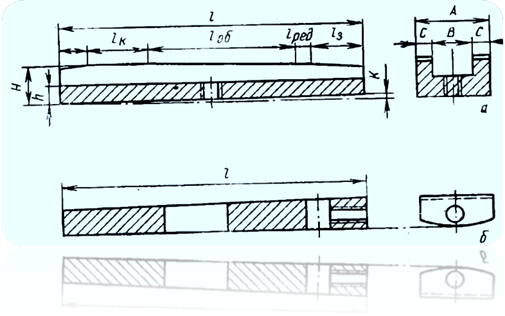

На станах ХПТР використовують

циліндричні оправки (рис. 10).

У процесі роботи ролики безперервно перекочуються

по поверхні планки під дією сил тертя (рис. 11).

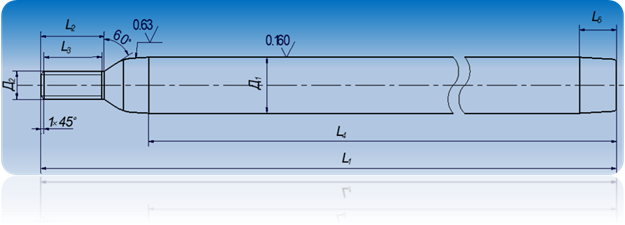

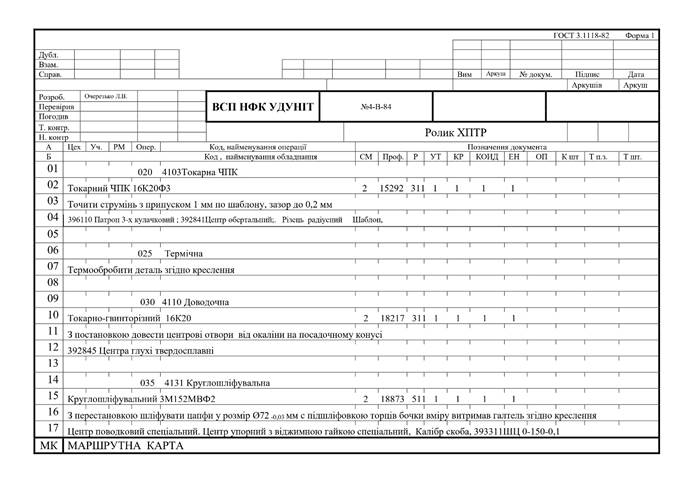

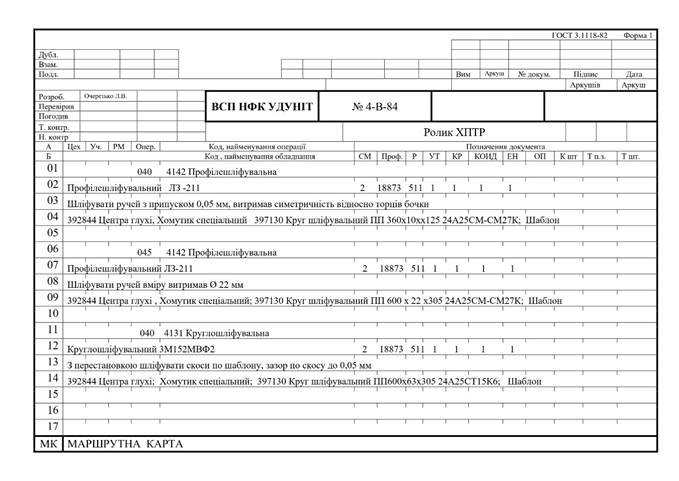

Технологію

виготовлення роликів наведено нижче. Заготованка ‒ штамповка Токарна операція З переставлянням

підрізати торці деталі вміру. Зацентрувати з двох

торців Токарна операція Підрізати торці

бочки з припуском 0,2 мм на бік.

Точити бочку вміру. Точити цапфи з припуском 0,5 мм на

бік. Точити 2 фаски 2,5 х 45°. Токарна ЧПК Точити скоси за

шаблоном з припуском 0,5 мм на бік. Токарна ЧПК Точити струмок з

припуском 1 мм за шаблоном. Термічна операція Термообробити деталь згідно з

креслеником. Доводочна операція Зачистити центрові

отвори від окалини. Круглошліфувальна операція Шліфувати цапфи вміру з підшліфовуванням торців

бочки вміру. Профілешліфувальна операція Шліфувати струмок

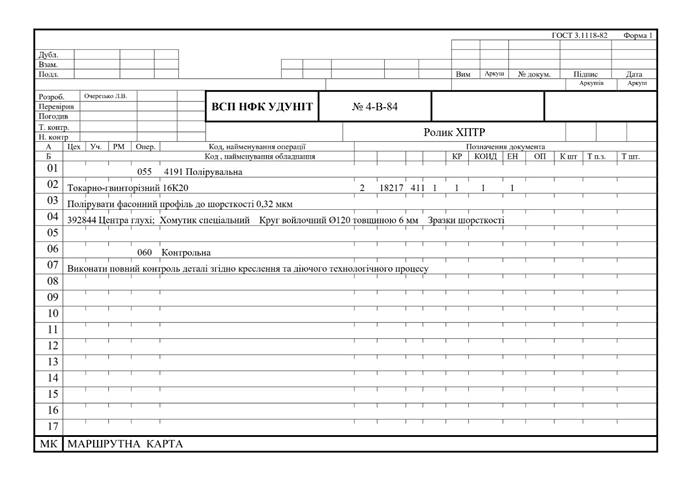

з припуском 0,05 мм Профілешліфувальна операція Шліфувати струмок вміру. Круглошліфувальна операція Шліфувати скоси вміру. Полірувальна операція Полірувати профіль

ролика до шорсткості Ra = 0,32 мкм. Контрольна операція Карту технологічного процесу виготовлення роликів

стана ХПТР наведено на рис. 12.

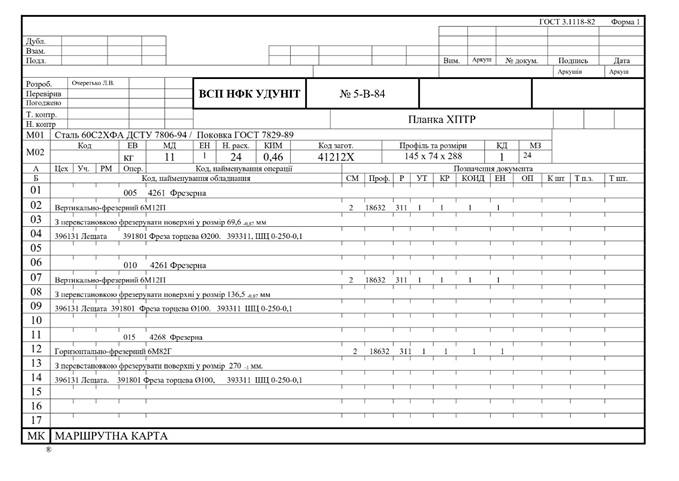

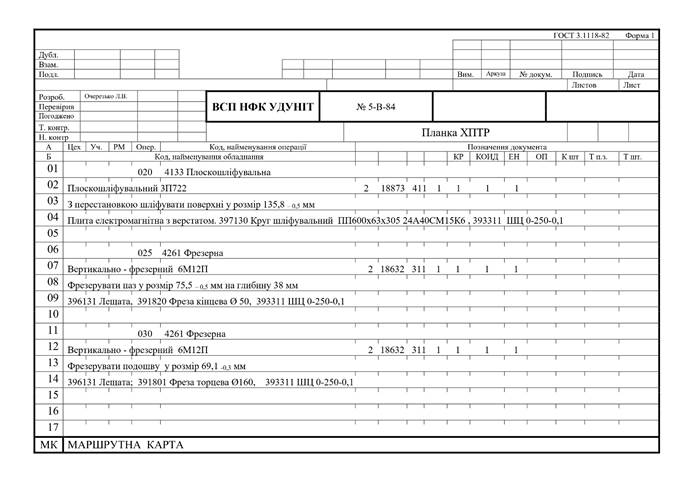

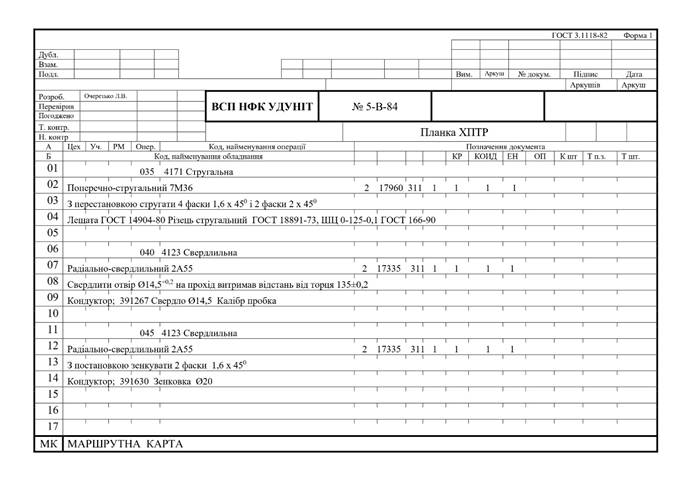

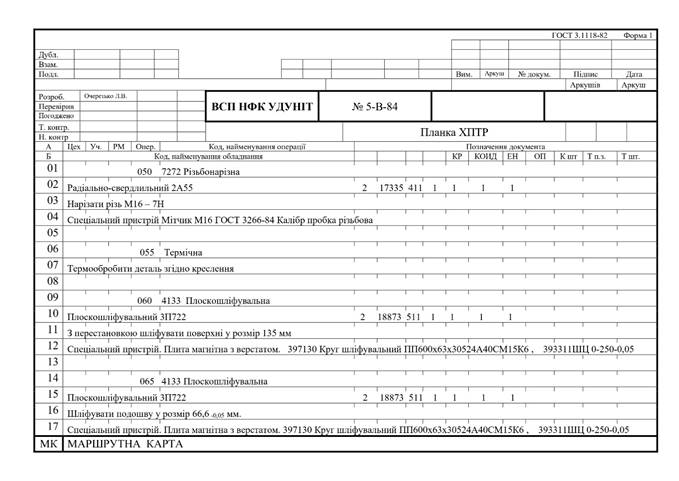

Технологію виготовлення

опорних планок наведено нижче. Заготованка ‒ поковка Фрезерна операція З переставлянням

фрезерувати деталь за висотою з припуском 3 мм на розмір. Фрезерна операція З переставлянням

фрезерувати бокові поверхні деталі з припуском 1,5

мм на розмір. Фрезерна операція З переставлянням

фрезерувати торці деталі вміру. Плоскошліфувальна операція З переставлянням шліфувати бокові поверхні з припуском 0,8 мм на

розмір. Фрезерна операція Фрезерувати паз вміру, витримавши R1 мм в кутах паза. Фрезерна операція Фрезерувати

підошву, витримавши уклін 3 мм. Стругальна операція Стругати фаски вміру з урахуванням припусків на оброблення. Свердлильна операція Свердлити по

кондуктору три отвори під нарізь на глибину згідно

з креслеником. Свердлильна операція Зенкувати фаски 1,6 х 45° в трьох отворах. Нарізенарізувальна

операція Нарізати нарізь у трьох отворах на глибину згідно з креслеником. Термічна операція Термообробити деталь згідно з

креслеником. Слюсарна операція Зачистити паз від

окалини. Плоскошліфувальна операція Шліфувати бокові

поверхні деталі вміру. Плоскошліфувальна операція Шліфувати підошву вміру. Контрольна операція Карту

технологічного процесу виготовлення опорних планок наведено на рис. 13.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||