|

|

|

Особливості

виготовлення і сучасні технології зміцнення трубного

інструменту для виробництва корозійностійких труб Електронний посібник

|

|

||||||||||||||||||

|

Велику роль

у розвитку паливно-енергетичного, машинобудівного і агропромислового

комплексів відіграють стальні труби, їх використання безперервно зростає, що

потребує значного збільшення їх випуску, підвищення їх експлуатаційних

характеристик і довговічності, зниження металоємкості. Створення

в Україні потужної трубної промисловості є результатом самовідданої праці

робітників, інженерів і техніків, учених, робітників науково-дослідних і проєктних інститутів. У

становленні і розвитку цієї галузі велику роль відіграли видатні

інженери-організатори: І. А. Тихонов, С. Е. Василенко, Ю. Н. Кожевніков, К. М. Колповський,

Ф. А, Данілов, Я. П. Осадчий, П. А. Трубченко, Я. Е. Осада, П. В. Савкін,

А. А. Шведченко та інші. Багато

актуальних проблем теорії та практики виробництва труб, розвитку

і вдосконалення технологічних

процесів успішно висвітлино в роботах учених: П.

Т. Ємел’яненка, А. І. Целікова,

А. П. Чекмарьова, В. С. Смірнова, П. І. Полухіна, Ю. М. Матвєєва, С. І. Борисова, А. А. Шевченка,

В. Я. Остренка, О. А. Пляцковського, П. К. Тєтєріна, І. А. Фомічова, Ю. Ф. Шевакіна,

І. М. Потапова, В. Я. Осадчого та інших. Сучасна

наука про трубне виробництво розвивається і розвиватиметься високими темпами.

Посилення її впливу на технічний прогрес трубної промисловості пов’язано з

підвищенням ефективності наукових досліджень. Продукція

металургійної промисловості (прокат, труби, метиси та інші вироби із металу)

є основним конструкційним матеріалом. Частка чорних металів (за масою) у

використанні конструкційних матеріалів становить понад 96% в основних галузях

машинобудування. Технічний прогрес поки ще неможливий без постійного

зростання виробництва металів.

Для виробництва

труб з високолегованих марок сталей широко використовують процес пресування

на механічних і гідравлічних пресах.

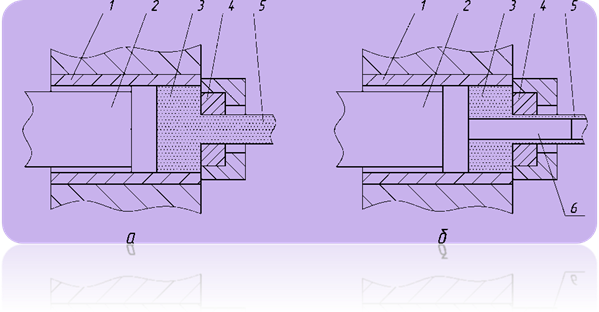

Схему процесу пресування наведено на рис. 1. Перед пресуванням литу або попередньо деформовану заготованку 3 поміщають в порожнину приймача преса

(контейнера) 1. З одного боку ця порожнина перекривається матрицею

4 з каналом, форма якого відповідає перерізу видавлюваного прес-виробу 5. З іншого боку на заготованку за допомогою прес-штемпеля 2, передається тиск преса.

Однією з найважливіших переваг

процесу пресування є те, що канал матриці можна виготовити практично

будь-якої конфігурації, тому перерізи профілів, що пресуються, дуже

різноманітні. Іншою, не менш важливою перевагою пресування є можливість

отримання великих ступенів деформації за один перехід. За пресування l = 4-60, а в окремих випадках l=1000. Для порівняння за прокатування за один прохід l £ 2, а за кування її величина

становить від 2 до 3. Можливість одержання під час пресування

високого коефіцієнта витяжки зумовлена сприятливою схемою напруженого стану

металу в процесі деформування, внаслідок чого метал зазнає великих ступенів деформування без руйнування. Пресуванням отримують безшовнi

труби з вуглецевих, легованих

і високолегованих сталей і сплавів, а також з

кольорових металів. Труби, виготовлені пресуванням на сучасних

установках з гідравлічними пресами, мають високу точність геометричних

розмірів і зазвичай їх укладають в допуск

за товщиною стінки ±10%, а за необхідності ці межі можуть бути

зменшені до ±5 – 8%. Цьому сприяють

концентричне

розташування

технологічного інструменту

і осесиметрична

схема деформування. Якість труб під час пресування

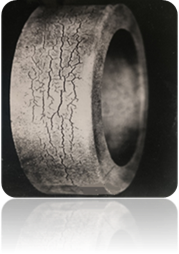

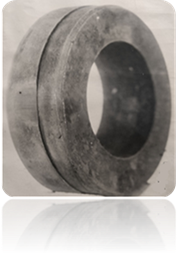

значною мірою залежить від стійкості трубного інструменту. Пресовий інструмент можна

поділити на дві групи. До першої групи належить інструмент, який має безпосередній дотик

з металом, що пресується (матриці, прес-шайби, внутрішні

втулки контейнерів, прошивні

голки і матрицетримачі). До другої групи належить інструмент, який не

має безпосереднього дотику з металом, що пресується, який служить для

передачі зусилля (прес-штемпель, голкотримачі, перехідні

патрони, контейнери). Для

отримання високих механічних властивостей інструменту необхідно правильно

вибрати матеріал для його виготовлення, режими термічного

і хіміко-термічного оброблення,

можливість нанесення наноструктурних покриттів на робочі поверхні інструменту.

Холодне

прокатування застосовують для виробництва високоякісних безшовних труб малих і середніх розмірів, тонкостінних і товстостінних, труб підвищеної точності з вуглецевих, легованих і неіржавної марок

сталей, а також кольорових металів і сплавів. Для виробництва

холоднокатаних

труб використовують двовалкові і тривалкові стани,

що мають скорочену назву ХПТ,

роликові стани ХПТР i стани

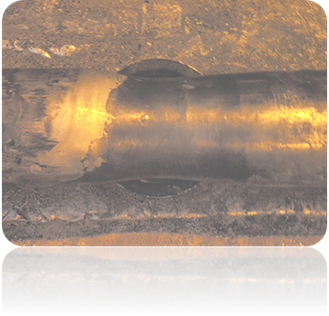

поперечного прокатування ХППТ тощо. На станах ХПТР деформувальним

інструментом служать

ролики, які спираються на опорні планки, і оправка. Прокатний інструмент

працює в умовах високого тиску, знакозмінних навантажень, значного тертя,

сильних ударів. Тому він має бути твердим, зносостійким, мати значну

пружність і в’язкість. Отже, розробка раціональних режимів термозміцнення

інструменту для холодного і теплого прокатування станів ХПТР визначає якість

процесів прокатування і готових труб з високолегованих

марок сталей. |

|||||||||||||||||||||