|

|

|

Особливості виготовлення і сучасні технології

зміцнення трубного інструменту для виробництва

корозійностійких труб Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Одним із сучасних шляхів зміцнення трубного інструменту є використання

нанотехнологій.

Нанокристалічні

матеріали мають у своєму складі кластери, розмір яких приблизно 10 нм. При

цьому, що менше розмір кластера, то яскравіше виражені специфічні властивості

матеріалу, наприклад, температура плавлення, питомий опір, твердість,

міцність. Збільшення міцності нанокристалів пов’язано з тим, що за малих

розмірів кластерів зменшується щільність існуючих дефектів структури та

ймовірність утворення нових. Суттєво, що, на відміну від звичайних кристалів,

збільшення міцності нанокристалів супроводжується

підвищенням його пластичності.

Їх отримують у разі дуже

швидкого охолодження розплавів. Швидкість охолодження переважно становить 103 до 1010 С/с. Таких великих

швидкостей охолодження досягають у розплавах, товщина шарів яких не перевищує

десятки мікрометрів. У разі більших товщин розплавів отримати аморфні метали

та сплави неможливо, оскільки відведення теплоти зсередини назовні спричинить

нагрівання аморфних шарів, унаслідок чого формуються кристали. Тому аморфні

метали і сплави виробляють у вигляді фольги, тонких стрічок і дроту. Найдешевшим

способом отримання зносостійких недорогих порошкових покриттів є використання

гартування розплаву. Аморфні

металеві сплави (АМС) отримують швидким гартуванням розплавів за швидкостей

охолодження рідкого металу 104 – 106 град / с і за умови, що сплав містить достатню

кількість елементів-аморфізаторов.

Відповідно

аморфні металеві сплави поділяють на сплави «метал

‒ неметал» і «метал ‒ метал». Структура аморфних

сплавів подібна до структури замороженої рідини. Затвердіння відбувається

настільки швидко, що атоми речовини виявляються замороженими в тих

положеннях, які вони займали, перебуваючи в рідкому стані. Аморфна структура

характеризується відсутністю далекого порядку в розташуванні атомів, завдяки

чому в ній немає кристалічної анізотропії, немає границь блоків зерен й інших дефектів структури, типових для

полікристалічних сплавів. Наслідком

такої аморфної структури є незвичайні магнітні, механічні, електричні

властивості та корозійна стійкість аморфних металевих сплавів. Найбільш

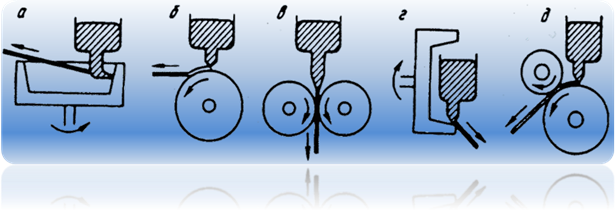

ефективними способами промислового виробництва аморфної стрічки є охолодження

струменя рідкого металу на зовнішній (гартування на диску) або внутрішній

(відцентрове гартування) поверхнях обертових барабанів або плющення розплаву

між холодними валками, виготовленими з матеріалів з високою теплопровідністю

(рис. 44). На рис. 44 наведено принципові

схеми цих методів. Розплав, отриманий в індукційній печі, видавлюється

нейтральним газом із сопла і застигає у разі зіткнення з поверхнею обертового

охолоджувального тіла (холодильника). Різниця полягає в тому, що в методах

відцентрового гартування і загартування на диску розплав охолоджується тільки

з одного боку. Основною проблемою є отримання достатнього ступеня чистоти

зовнішньої поверхні, яка не стикається з холодильником. Метод прокатування

розплаву дає змогу отримати достатню якість обох поверхонь стрічки.

Для

кожного методу є свої обмеження за розмірами стрічок, оскільки є відмінності

і в перебігу процесу затвердіння, і в апаратурному оформленні методів. Якщо

за відцентрового загартування ширина стрічки становить до 5 мм, то

прокатуванням отримують стрічки завширшки 10 мм і більше. Метод загартування

на диску, для якого потрібна простіша апаратура, дає змогу в широких межах

змінювати ширину стрічки залежно від розмірів плавильних тиглів. Такий метод

дає змогу виготовляти як вузькі стрічки завширшки 0,1 – 0,2 мм, так і широкі ‒ до 100 мм, до того ж точність підтримки ширини може

бути ± 3 мкм. Розробляють установки з максимальною місткістю тигля до 50 кг. У

всіх установках для загартування з рідкого стану метал швидко застигає,

розтікаючись тонким шаром по поверхні обертового холодильника. За сталості

складу сплаву швидкість охолодження залежить від товщини розплаву і

характеристик холодильника. Товщину розплаву на холодильнику визначають

швидкістю його обертання і швидкістю витікання розплаву, тобто залежить від діаметра

сопла і тиску газу на розплав. Велике значення має правильний вибір кута

подавання розплаву на диск, що дає змогу збільшити тривалість контакту металу

з холодильником. Швидкість охолодження залежить також від властивостей самого

розплаву: теплопровідності, теплоємності, в'язкості, щільності. В

аморфних матеріалах є більш-менш чітко визначений на відстані 2 – 3 сусідніх

атомів ближній порядок. Однак кореляція між атомами за їх розташуванням

швидко згасає зі збільшенням відстані від обраного за точку відліку атома.

Незважаючи на відсутність просторового порядку, вимірювання щільності

показали, що атоми упаковані досить щільно та їх щільність менше щільності

кристалічних матеріалів не більше ніж на 1 – 2%. Відсутність

далекого порядку в розташуванні атомів і дефектів призводить до того, що межа

міцності аморфних матеріалів наближається до теоретичного значення (Е / 50,

де Е ‒ модуль Юнга), що істотно вище відповідних значень для

кристалічних матеріалів. Поряд з високою міцністю аморфні матеріали мають високу

твердість HV, що досягає в деяких випадках значень приблизно 1000. Залежно

від виду деформації ‒ одноосьове розтягування, стискання, вигинання,

прокатування ‒ проявляється різний ступінь макроскопічної

пластичності аморфних матеріалів. У разі одноосьової деформації величина

повної деформації до руйнування зазвичай становить 1 – 2%. Газополуменевим

напиленням на металеві або неметалеві поверхні можна наносити покриття з

порошків будь-якого складу. При цьому найбільш ефективними є покриття на

основі порошків із самофлюсувальних сплавів на основі нікелю або заліза

Ni-Cr-Si-B-C, Ni-Cr-Si-B і Fe-Cr-Si-B. У

вищевказаних сплавах хімічні елементи В і Si, а також Р і С є аморфізаторами

під час загартування розплаву і забезпечують самофлюсувальність

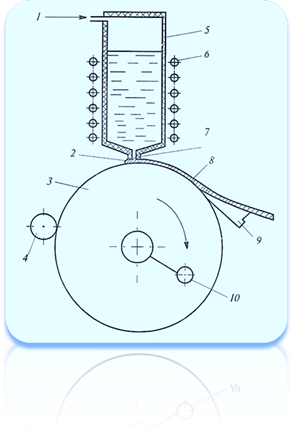

матеріалу за взаємодії з інструментом. Високошвидкісне

загартування здійснюють подаванням розплаву на поверхню обертового

барабана-кристалізатора, отримуючи залежно від конструкції обладнання стрічку

або волокно завтовшки від 15 до 100 мкм (рис. 45).

Для підвищення

ефективності процесу розмелювання стрічку і волокно піддають структурній

релаксації шляхом низькотемпературного відпалу без порушення аморфного стану,

що забезпечує дисперсність часток 30 – 50 мкм.

Під час удару об

шорстку поверхню деталі частки розплавленого матеріалу проникають у

поверхневий шар, утворюючи покриття. Кращі результати щодо зносостійкості показало покриття, отримане

плазмовим напиленням. Методи газотермічного нанесення покриттів (детонаційне, полум'яне

тощо) найбільш поширені, але вимагають порівняно високої однорідності

гранулометричного складу порошків, захисту їх від окиснення, розроблення

нових композицій. Плазмове напилення

покриттів дає змогу здійснювати процес без нагрівання поверхні, яка

обробляється, що виключає термічні напруги, деформування і розміцнення деталі, яку обробляють. Порівняння ефективності обох способів

отримання самофлюсувальних порошків (отримання порошку через розпилення

розплаву і розмелювання аморфної стрічки) показало перспективність

запропонованого технічного рішення. По-перше, швидкості охолодження

під час розпилювання розплаву не перевищують 103 – 104 К / с, а під час отримання

стрічок або волокон ‒ до ~ 106

– 107 К / с. Таке збільшення швидкості

охолодження під час загартування розплаву на кілька порядків скорочує час

перебування розплаву в високотемпературній ділянці плазми, у такий спосіб

практично виключаючи окиснення поверхні стрічки. По-друге, розміри часток порошку,

одержаного розпиленням, становлять 20 – 300 мкм, що збігається з товщиною

аморфних стрічок. Крім того, такий розкид за розмірами порошинок спричинює

різні швидкості охолодження, і, як наслідок, неоднорідну структуру, тобто

різні властивості. Сумарна площа поверхні стрічки буде приблизно в 6 разів

менше ніж сумарна площа порошкових часток, що їх отримують з однакового

об’єму розплаву. За цих умов охолодження обидві поверхні стрічки практично не

встигнуть окиснюватися, тому у вихідному матеріалі (стрічці) для отримання

аморфного порошку кількість окислів буде дуже мала. Крім того, однорідність аморфної

стрічки за довжиною (± 1 – 2 мкм) забезпечує однакову швидкість охолодження

всього об’єму розлитого металу, однаковий структурний стан (аморфний) після

розмелювання і однорідність нанопокриття, яке

наносять потім на робочу поверхню інструменту. Стрічку в аморфному

стані завтовшки від 15 до 100 мкм отримують подаванням розплаву на поверхню

обертового барабана-кристалізатора в Інститут металофізики імені Г. В. Курдюмова – науково-дослідний

інститут Національної академії наук України. За такого способу скорочується загальна поверхня (порівняно із

порошком такої самої маси), внаслідок чого практично немає окиснення, але

швидкість охолодження внаслідок підвищення теплопровідності значно вище і

однакова по всій довжині стрічки. Ефективність розмелювання стрічки

забезпечується низькотемпературним відпалюванням (180 – 200°С), в процесі якого відбувається так звана

структурна релаксація, коли аморфний стан зберігається, але стрічка стає

крихкою і легко перемелюється у порошок. Плазмове нанесення

порошкового покриття завтовшки 100 – 150 мкм на

робочі поверхні матричних кілець, роликів і опорних планок станів ХПТР зі

сталі 4Х5МФ1С і експериментальних зразків указаних марок сталей виконують на

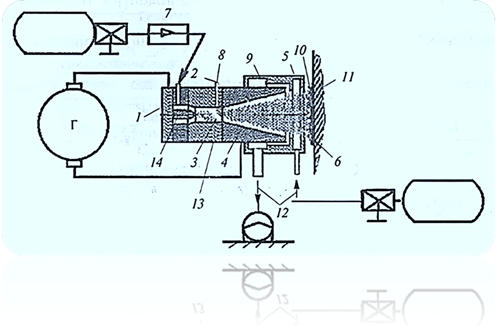

установці УПУ-3Д лабораторії плазмових технологій. У газоплазмовій промисловій установці (рис.

46)

порошок 8, що напилюють, транспортується газом 2, подається перпендикулярно в

плазмовий потік 3 і далі через сопло 9 на поверхню інструменту 11, що

обробляється. Нагріті стінки насадки 4 з конічною порожниною, яка захищає

частки, що напилюються від кисню, що міститься в навколишньому середовищі,

підвищують швидкість нагрівання часток, які напилюються. Компенсатор 5 на

торці сопла 9 усуває тепловий вплив плазмового потоку 3 на покриття 6 та

інструмент.

Під час удару шорсткої поверхні

інструменту частки розплавленого матеріалу дифундують у поверхневий шар,

утворюючи покриття. Внаслідок розплавлення матеріалу утворюються на поверхні

інструменту субдрібні наночастки

розміром менше ніж 1 мкм. Контроль якості напиленого

покриття проводять візуально за наявністю відшарувань і сколів. Технологічні

розміри контролюють за допомогою засобів вимірювання. Мікротвердість

зразків вимірюють на приладі ПМТ-3 на підготовленій поверхні покриття.

Технологія плазмового напилення охоплює такі операції: підготовку

порошків, попередню підготовку поверхні інструменту під напилення, напилення

вибраного матеріалу. Для плазмового напилення на поверхню інструменту використовують порошок фракцією

50 – 150 мкм. Для розсіювання порошків на фракції застосовують сітки

металеві, ткані з квадратними комірками нормальної точності за ГОСТ 6613-86.

Перед застосуванням сушать порошок у сушильній шафі за

температури 150 – 200оС протягом 2 – 3 годин. Порошок сушать на

деках з неіржавної сталі, періодично перемішуючи. Товщина шару засипки має

бути не більше ніж 20 мм. Просушування дає змогу видалити з порошку вологу,

яка є джерелом дифузійного водню, що спричинює підвищену пористість покриття

і появу тріщин у покритті. Попередня підготовка поверхні інструменту полягає в активізації поверхні і наданні їй необхідної

шорсткості методом пневмоабразивного оброблення електрокорундом марки F-16 за

тиску 0,5 МПа. Вона обов’язкова і проводиться для забезпечення необхідної адгезійної міцності. Після пневмоабразивного

оброблення інструмент обдувають сухим стислим повітрям для видалення часток абразиву

з поверхні. Оброблювана поверхня має бути матовою, сірого кольору, без

блискучих ділянок. Перерва між пневмоабразивним

обробленням і нанесенням покриттів не має перевищувати 2 – 4 годин. Покриття наносять на універсальній плазмовій установці УПУ-3,

призначеній для нанесення зносостійких, фрикційних, ізоляційних та інших

спеціальних покриттів на поверхні деталей методом плазмового напилення

порошкових матеріалів.

Під час напилення використовують плазмотрон ПП-25, призначений

для нанесення покриттів на поверхні деталей методом плазмового напилення дрібнодисперсних

порошкових матеріалів для надання цим поверхням корозійностійких,

зносостійких, фрикційних та інших спеціальних властивостей (рис. 36). Контроль якості напиленого

покриття проводять візуально за наявністю відшарувань і сколів. Технологічні

розміри контролюють за допомогою засобів вимірювання. Склад аморфної стрічки наведено в табл. 1. Таблиця 1 Хімічний склад (вагова частка, %) порошку на

основі Ni и Fe

Режими термозміцнення роликів станів ХПТР, матричних кілець для

пресування і дослідних зразків наведено в табл. 2, а режими

плазмового напилення покриття з порошку

на основі заліза, кремнію і бору ‒ в табл. 3, загальний вид установки ‒ на рис. 47. Таблиця 2 Режими термічного оброблення інструменту і дослідних зразків

Таблиця 3 Режими плазмового напилення покриття з порошку на основі заліза, кремнію і бору

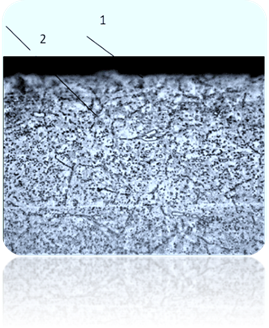

Мікроструктури зразків сталей після нанесення покриття аморфного

сплаву (оптичні і електронні дослідження) наведено на рис. 48. На поверхні

зразків – покриття аморфного сплаву (1), а серцевина і перехідний шар –

мартенсит відпущений та карбіди хрому, вольфраму, молібдену, ванадію (2).

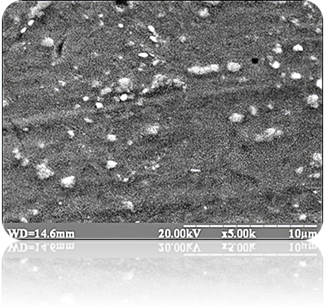

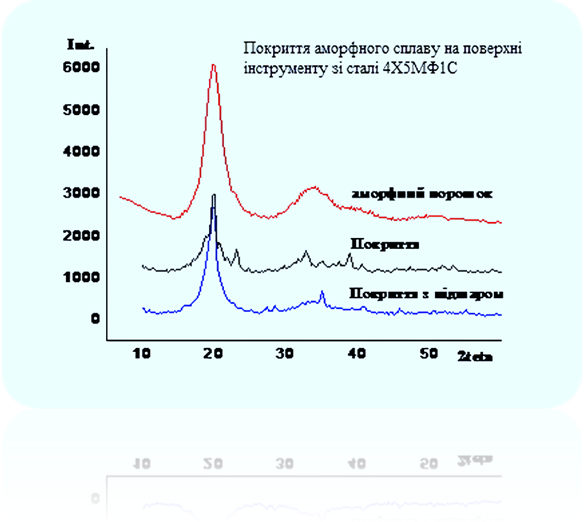

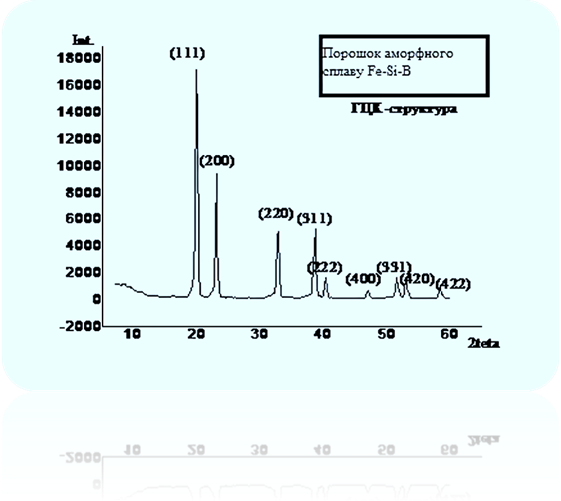

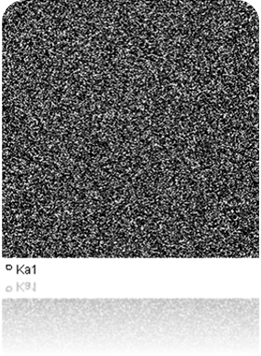

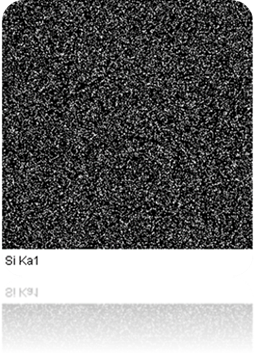

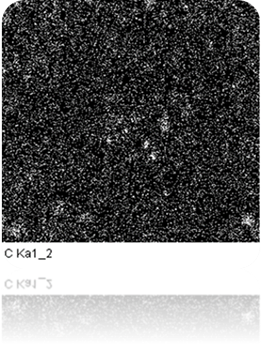

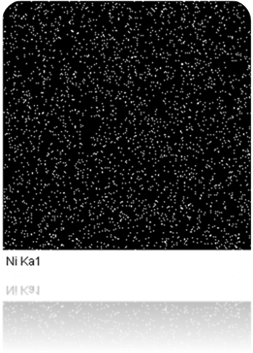

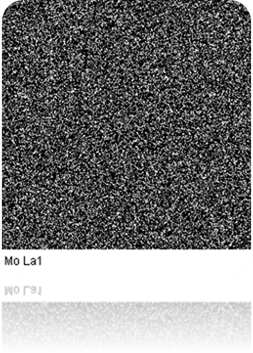

На рис. 49, 50 та 51 наведено дані дифрактограми поверхневого шару та його мікроструктура у

характеристичному випромінюванні всіх елементів аморфного сплаву напилення за

даними мікрорентгеноспектрального аналізу. Ці дані переконливо підтверджують

наявність у поверхні сплаву 4Х5МФ1С аморфного шару після лазерного напилення.

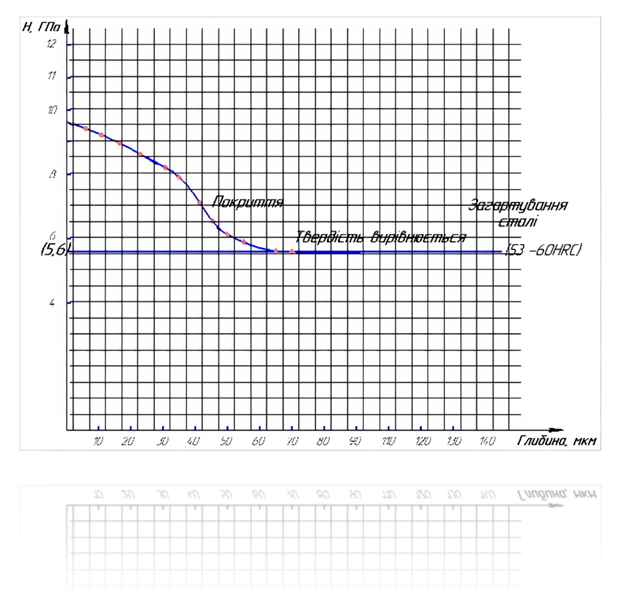

Результати заміру мікротвердості на приладі ПМТ-3 зразків

сталі 4Х5МФ1С для виготовлення інструменту після нанесення покриттів аморфних

сплавів наведено в табл. 4, а зміну твердості – на рис. 52.

Усі елементи

аморфного сплаву, за даними мікрорентгеноспектрального аналізу, розподілено надзвичайно

рівномірно по поверхні аморфного шару, який наведено на структурі у вторинних

електронах (рис. 51). Таблиця 4 Результати заміру мікротвердості зразків

сталі 4Х5МФ1С після нанесення покриттів аморфних сплавів (значення мікротвердості

на поверхні покриття 16000 – 20000 МПа)

Запропонована технологія термозміцнення

і додаткового нанесення плазмовим напиленням на робочу поверхню роликів,

матричних кілець нанопокриттів

з аморфних сплавів завтовшки 100 – 150 мкм виключає третій відпуск, змінює

структуру і властивості поверхневого шару, підвищує міцність, зносо-,

теплостійкість і твердість до HV0,1 860 – 980 для сталі 4Х5МФ1С

(порівняно з HV 587 – 590 за існуючою технологією). Як результат

сталь набуває високої твердості і зносостійкості на поверхні.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||