|

|

ТЕХНОЛОГІЯ

ЗБЕРІГАННЯ ТА ПЕРЕРОБКИ ПРОДУКЦІЇ РОСЛИННИЦТВА Електронний посібник |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

РОЗДІЛ 4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ОСНОВИ

ПЕРЕРОБКИ ЗЕРНОВИХ ТА ОЛІЙНИХ КУЛЬТУР 4.1.

Виробництво борошна Технологія і техніка переробки зерна від їх зародження та

до створення сучасних борошномельних заводів пройшли довгий і складний шлях

розвитку. Спочатку зерно мололи на зернотерках. Поява млинів, що

приводилися в дію за допомогою потоку води, характеризує якісно новий етап

розвитку продуктивних сил рабовласницького суспільства – створення першої

машини з механічним приводом. Лише в Х

ст. в Європі для приведення в дію млинів почали використовувати силу

вітру – з’явилися вітряки. На території України водяні і вітряні млини стали

використовувати лише в ХV–XVI ст. На початку XIX ст. у млинах почали

використовувати нове джерело рушійної сили – пару, що мало важливе значення в

розвитку техніки для виробництва борошна. У 1824 p. батько і син Черепанови

побудували паровий двигун продуктивністю чотири кінські сили, який приводив

у дію жорна, що переробляли до 90 пудів (15 т) зерна за добу. В

1822 р. механік Марк Міллер створив машину, яка подрібнювала зерно

стальними вальцями. У 1834 р. швейцарський інженер Зульцберг

вдосконалив конструкцію вальцьового станка, встановивши на ньому чавунні

вальці та внісши інші зміни в його конструкцію. З цього часу вальцьові станки

почали витісняти млини з жорнами. Наступними етапами розвитку борошномельного виробництва

стало винайдення трієрів, розсівів, сепараторів, аспіраторів. Отже,

борошномельне виробництво пройшло шлях майже в шість тисяч років – від ступок

і зернотерок до сучасних великих борошномельних заводів. Для виготовлення хліба використовують борошно із зерна

м’якої склоподібної пшениці з достатнім вмістом білка (до 14%) і клейковиною

високої якості. У кондитерській промисловості, навпаки, використовують

борошно із пшениці, в якому вміст білка до 9-11%, а вміст крохмалю великий. Тверда пшениця – основна сировина для

виготовлення високоякісних макаронних виробів. Основна маса пшеничного зерна складається з його

внутрішньої частини – ендосперму, з якого одержують найцінніші сорти борошна.

Клітини ендосперму містять крохмаль і білкові речовини, а зовнішня оболонка

(алейроновий шар) – білок та жири. Для одержання борошна вищого сорту

алейроновий шар зерна потрібно видалити, оскільки він погано засвоюється

організмом людини. Зародок зерна містить багато білка, жирів, цукрів,

вітамінів та ферментів. Під час переробки зерна на борошно зародок також

намагаються виділити, тому що він погано подрібнюється та містить жир, який

швидко гіркне, викликаючи швидке псування борошна. Зовні зерно покрите плодовою і насінною оболонками,

кожна з яких складається із трьох шарів. Для одержання високоякісного білого

борошна намагаються виділити всі шість шарів оболонок та борідку, оскільки

вони майже не засвоюються організмом людини. Основною сировиною для виготовлення борошна є зерно

пшениці і жита, тому що воно має високу харчову цінність. Борошномельна

властивість зерна визначається співвідношенням між окремими його частинами та

хімічним складом (табл. 4.1, 4.2, 4.3). Таблиця 4.1 Масове

співвідношення складових частин зернівки пшениці і жита, %

Таблиця 4.2 Середнє

значення хімічного складу зерна пшениці

Таблиця 4.3 Середнє

значення хімічного складу зерна жита

Зерно жита за своєю будовою і співвідношенням складових

частин подібне до зерна пшениці, але існують деякі особливості. Його використовують

переважно для вироблення оббивного і сіяного борошна, при виробництві якого

не потрібне ретельне відокремлення оболонок від ендосперму. При розмелюванні

зерно жита веде себе як пластичне, а не як крихке тіло. До особливостей хімічного складу зерна жита, на відміну

від зерна пшениці, відносять менший вміст білків. Крім того, білки жита не

утворюють зв’язної клейковини

через наявність у їх складі значної кількості слизу, який і перешкоджає формуванню зв’язної

клейковини. Крохмалю в зерні жита менше і він легше клейстеризується

порівняно із пшеничним. За харчовою цінністю житній хліб не поступається

пшеничному, до того ж біологічна цінність житнього хліба вища, оскільки білок

краще збалансований за вмістом незамінних амінокислот. За однакового виходу

борошна в житньому хлібі міститься більше деяких вітамінів та мінеральних

речовин. Вихід і сорти борошна. Борошно – цінний продукт

помелу зерна, який використовують для виробництва хліба, макаронних і

кондитерських виробів, а в невеликій кількості – в текстильній і хімічній

промисловості. За рахунок зернових продуктів людина використовує

близько 52-62 % загальної кількості вуглеводів. Рід зерна, з якого

вироблене борошно, визначає його вид (борошно пшеничне, житнє та ін.). Борошномельні

властивості зерна виявляються в процесі переробки на борошно і визначаються

загальним виходом борошна і його якістю. Виходом називають кількість

борошна, виробленого із зерна в результаті помелу. Вихід

виражають у відсотках до маси переробленого зерна. Так, може бути

100 %-й вихід (практично 99,5%-й), коли все зерно перетворене на

борошно, воно неоднорідне за розмірами часточок, до складу яких входить

ендосперм з оболонками. Борошномельні заводи виробляють борошно різних виходів

і сортів. Пшеничне: 96% – оббивне (односортне); 85% – другого сорту

(односортне); 78 % – двосортне і трисортне; 77% – односортне (поліпшене другого сорту);

75% – трисортне; 72% – першого сорту (односортне);

70% – двосортне або односортне, житнє: 95% –

оббивне (односортне); 87% – шеретоване (односортне); 78% – двосортне; 63% – сіяне (односортне). Крім того, виробляють односортне борошно із суміші

зерна пшениці і жита: пшенично-житнє (70% пшениці і 30% жита) з виходом 96% і

житньо-пшеничне (60% жита і 40% пшениці) з виходом 95%. Залежно від схеми помелу в межах встановленого виходу

можна виробляти борошно одного або кількох сортів. Так, при загальному виході

борошна 78% можна одержати борошно двох або трьох сортів. Загальний вихід

борошна переважно становить не менше 70%,

тому що в нормально виповненому зерні пшениці вміст ендосперму досягає

81–85%. Порівнюючи біохімічний склад різних сортів пшеничного і

житнього борошна, слід зазначити, що найбільш близьким за біохімічним складом

до зерна є оббивне борошно. В ньому лише на 0,07–0,1% менше золи і на

0,15–0,20% менше клітковини внаслідок видалення невеликої кількості оболонок,

Вміст інших компонентів оббивного борошна майже збігається із вмістом їх у зерні. В борошні вищих сортів міститься менше білка, жиру,

клітковини, золи і цукрів порівняно з борошном нижчих сортів. Це пояснюється

тим, що борошно вищих сортів формується із внутрішніх шарів ендосперму, які

складаються переважно з крохмалю і білків високої якості. Борошно вищих

сортів пшениці і жита містить мінімальну кількість вітамінів групи В та

мінеральних речовин, що здебільшого знаходяться в периферійних частинах зерна

і не попадають у борошно. Тому борошно вищих сортів вітамінізують. Порівнюючи якість пшеничного і житнього борошна за

біохімічним складом та іншими показниками, зазначаємо, що житнє борошно

містить на 10–15% менше білків, які за звичайних умов не утворюють клейковини.

Менше в житньому борошні крохмалю в результаті збільшення кількості

клітковини, цукрів, слизу, що пов’язано з хімічним складом зерна жита. Технологія

одержання борошна. Технологія

виробництва борошна складається з: очищення зерна і його підготовки до помелу

в зерноочисному; переробки зерна на борошно в розмельному відділеннях. У розмельному відділенні борошномельного заводу із

зернової маси видаляють органічні і

неорганічні домішки за допомогою сепараторів, аспіраторів, кукіле- та вівсюговідбірних

машин, магнітних сепараторів; очищають поверхню зерна від пилу і бруду,

видаляють борідку, оболонки і зародок, використовуючи для цього оббивні

машини з абразивними та стальними циліндрами, а також щіткові й мийні машини. У процесі обробітку зерна в зерноочисному відділенні

змінюється тільки його зольність на (0,10–0,15%) внаслідок видалення пилу та

бруду, а також частково поверхневих шарів і зародка, які мають підвищену

зольність. Після очищення другою важливою операцією підготовки

зерна до помелу є його кондиціювання. Водно-тепловий

обробіток (ВТО), або гідротермічний обробіток, – це

сукупність заходів при підготовці зерна до переробки, в результаті яких

посилюється еластичність оболонок та послаблюються зв’язки між оболонками й

ендоспермом, змінюються біологічні властивості зерна і борошна та якість

клейковини, знижується зольність борошна, збільшується активність ферментів. На характер взаємодії зерна з водою впливають також його сорбційні

властивості, параметри вологоносія та навколишнього

середовища. Зерно більших розмірів поглинає воду повільніше, тому що його

поверхня, віднесена до одиниці маси, є меншою. Зерно з високою

склоподібністю поглинає воду повільно, тоді як зерно з борошнистим

ендоспермом – досить інтенсивно. В зерновій масі окремі зерна мають різну водовбирну

здатність. Так, за середньої вологості зерна 16,2%, вологість окремих зерен

становить від 12 до 35%. Вміст вологи в різних частинах зернівки також

неоднаковий. Якщо вологість ендосперму менша за вологість зерна на 0,9–1,7%,

то вологість оболонок більша на 8–14%,

причому в ендоспермі вода поширюється повільніше, ніж в оболонках. Процес взаємодії зерна з водою поділяють на три етапи:

початковий – тривалістю 0,5–1 год (відбувається вологонасичення плодових та

насінних оболонок алейронового шару і зародка); основний – тривалістю 5–12

год (волога проникає в ендосперм); заключний – триває добу і більше

(завершується розподіл вологи по всіх частинках зернівки). На кількість води, що поглинається зерном, впливає

також температура. Із підвищенням температури його вбирна здатність

збільшується. При підвищенні температури підвищується кінетична енергія

молекул води і відповідно інтенсивність внутрішнього вологоперерозподілу

в зерні. Вологість зерна залежно від типового складу перед

першою дранною системою потрібно підтримувати на

рівні 15–16,5%. Розрізняють холодне

і гаряче кондиціювання зерна. Найпоширенішим способом гідротермічної

обробки (ГТО) є холодне кондиціювання, яке ділиться на два види: без

підігрівання зерна і води та з підігріванням зерна і води. Холодне кондиціювання без підігрівання зерна і води

проводять за умови, коли температура зерна і води не нижче 18–20°С, тобто це

характерно для літніх умов. Взимку, коли температура зерна і води більш

низькі та утруднюються умови проникнення вологи в зерно, використовують

холодне кондиціювання з підігріванням. При цьому температуру зерна доводять

до 20–25°С, а води –

до 40–50°С. Основним

недоліком холодного кондиціювання зерна є необхідність тривалого його

відволожування, що потребує будівництва бункерів великої місткості. Для гарячого кондиціювання використовують спеціальні

апарати – кондиціонери. Зерно, зволожене до 14–16% проходить теплову обробку

у кондиціонері за температури 45–57°С. Температурний режим обробки і її тривалість (11–12

год) залежать від якості клейковини, склоподібності та інших показників. Після ГТО зерно змішують за певною рецептурою, тобто

складають помельні суміші. Далі зерно через

магнітні сепаратори надходить у розмельне відділення. Види помелів. У

борошномельному виробництві помелом називають

сукупність зв’язаних між собою

технологічних операцій з переробки зерна на борошно, під час яких намагаються

повністю добути із зерна ендосперм у вигляді борошна або подрібнити на

борошно все зерно. Основні принципи помельного процесу

– безперервність, послідовність і паралельність ведення технологічних

операцій. Помели бувають разові і повторювальні (багаторазові).

Останні, в свою чергу, поділяють на прості і складні. Сортове борошно можна

отримати лише за повторювальних помелів, просте – під час разових. Разові

помели. Цей вид помелу є найпростішим способом подрібнення

зерна на борошно – пропусканням його через подрібнювальний механізм або

машину (жорнові посади, молоткові дробарки) для одержання борошна з достатнім

ступенем подрібнення. Борошно разового помелу має низьку якість. Усі

подрібнені оболонки разом з ендоспермом попадають у борошно, що надає йому

темного кольору та зменшує харчову цінність. Разові помели отримують, подрібнюючи зерно на жорнах,

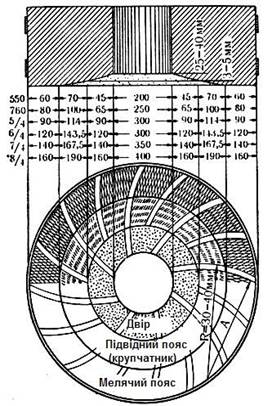

зроблених з природного або штучного каменю (рис. 21). Одне із жорен

закріплюється нерухомо (лежень), а друге (бігунок) – обертається з коловою

швидкістю 10–12 м/с. Зерно засипається в отвір в центрі бігунка і при

його обертанні затягується в простір між жорнами. На робочій частині жорен за

певними правилами насічені борозенки завглибшки 7– Для поліпшення якості борошна разового помелу з нього

відбирають деяку кількість крупних оболонок – висівок. Суміш подрібнених

продуктів, яку одержують після подрібнення, просівають на буратах

або центрифугах (призматичних чи циліндричних рамах, обтягнутих шовковими або

металотканинними ситами з певними розмірами вічок)

і відібрані сходом висівки направляють окремим потоком. Борошно стає більш

однорідним, внаслідок чого якість його поліпшується. Повторювальні помели – це більш

досконалі способи помелу порівняно з разовими. Спосіб багаторазового помелу

полягає в тому, що зерно подрібнюється не за один пропуск, а поступово,

послідовно проходячи через кілька розмелювальних машин. Багаторазові помели

можна проводити різними способами: простим (одержується борошно з більшим

вмістом частин оболонок) і складним (виробляється борошно з меншим вмістом

оболонок зерна, тобто кращої якості).

Рис. 21. Розбивка робочої поверхні

жорна Багаторазові помели проводять переважно такими

способами: 1. Зерно подрібнюють послідовно в кількох розмелювальних

машинах. Після кожної машини подрібнена суміш направляється на просіювання,

де з неї висівається готове борошно, а великі часточки направляються у

наступні розмелювальні машини. Цей процес повторюють доти, поки всі часточки

не перетворяться на борошно. Так одержують оббивне борошно. 2. Після подрібнення зерна суміш просіюють, відбираючи

борошно, а також часточки, крупніші за борошно, які залежно від розмірів та

якості групують в окремі потоки, після розмелу яких одержують борошно різної

якості. Крім борошна, за такою схемою переробки одержують висівки. Цей спосіб використовують також при

виробництві житнього борошна – оббивного і сіяного. 3. Якщо одержану суміш після подрібнення розсортовують

за розмірами та якістю, обробляють в ситовійних машинах

і вальцьових станках шліфувальних систем (збагачення), то одержують борошно

різних сортів. Помел проводять так, щоб при відділенні оболонок від

ендосперму, останній менше подрібнювався. Біле борошно високої якості

одержують із спеціально збагачених крупок. Так одержують пшеничне сортове

борошно. Одержання

пшеничного і житнього борошна. При

виробництві борошна процес подрібнення зерна і проміжних продуктів є одним із

головних, оскільки він впливає на вихід і якість готової продукції.

Подрібнення зерна – одна з найбільш енергоємних операцій. Подрібнення – це процес руйнування твердих тіл під дією ударних або стираючих зовнішніх сил. Розрізняють два види

подрібнення: просте, за якого всі складові частини зерна подрібнюються

рівномірно для одержання однорідної суміші, і вибіркове, за якого тверді

тіла, неоднорідні за складом, руйнуються для одержання часточок певних

розмірів. У борошномельній промисловості під час простих помелів

зерна пшениці і жита, наприклад, на оббивне борошно, використовують метод

простого подрібнення, за складних помелів для одержання сортового борошна

високої якості – метод вибіркового подрібнення. Основні вимоги, що ставляться до процесу подрібнення за сортових

помелів зерна пшениці і жита, зводяться до одержання максимальної кількості

проміжних продуктів у вигляді крупок і дунстів високої якості, їх шліфування

та повного подрібнення борошна. Тому процес подрібнення зерна пшениці за

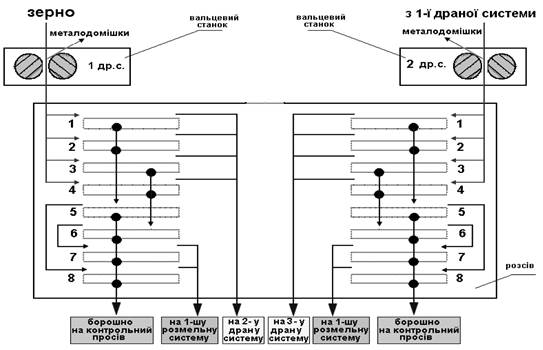

сортових помелів складається з трьох етапів: крупоутворення

з вилученням оболонок (драний процес),

збагачення проміжних продуктів (шліфувальний

процес); тонке подрібнення збагачених проміжних продуктів з вилученням

оболонок, що залишилися (розмелювальний

процес). Кожний процес, у свою чергу, складається з кількох

драних систем, кількість яких визначається видом помелу і технічним

оснащенням заводу, Якщо на переробних системах здійснюють подрібнення зерна і

його часточок, то такі системи називаються драними, або крупоутворювальними, і позначаються римськими цифрами (І, ІІ, ІІІ і т.д.). Системи машин (вальцеві верстати +

розсійники, з дещо іншим режимом роботи), які здійснюють подрібнення проміжних продуктів (крупок і

дунстів), називаються розмельними і позначаються

арабськими цифрами (1, 2, 3 і т.д.). Призначення драного процесу полягає в тому, щоб добути

з ендосперму на перших драних системах максимальну кількість проміжних

продуктів у вигляді крупок різних розмірів і дунстів (це середня фракція

продукту між дрібною крупою і борошном) з мінімальною зольністю та невеликою

кількістю борошна. На наступних драних системах – відокремити від оболонок

часточки менших розмірів, які називають крупками і дунстами, а найдрібніші –

борошном. Крупні, середні і дрібні крупки, а також дунсти, значно

відрізняються між собою не тільки за розмірами (розмір крупок від 0,35 до 3,25 мм,

а дунстів від 0,2 до 0,35 мм), а й за добротністю, тобто відносним

вмістом ендосперму та оболонок. Якщо ці суміші подрібнити у вальцьових

станках, то якість виробленого борошна буде низькою внаслідок попадання в

нього оболонок, тому основним призначенням процесу сортування крупок і

дунстів за добротністю є їх розділення за якістю. Виділення часточок, якість

яких близька до якості ендосперму, необхідне для того, щоб одержати

максимальну кількість високоякісного борошна з мінімальним вмістом у ньому подрібнених

часточок оболонок зерна. Процес сортування крупок і дунстів за добротністю

називається процесом збагачення.

Рис. 22. Технологічна схема драних

систем Цей процес здійснюється на ситовійних

машинах, які розділяють суміш на фракції, що відрізняються аеродинамічними

властивостями, розмірами, густиною та формою часточок. За структурою цей технологічний процес поділяється на

системи, які збагачують окремо крупні, середні і дрібні крупки та дунсти. Принцип дії ситовійних машин

– просіювання на плоских решетах в умовах висхідного потоку повітря. При

сильній дії повітря та прямолінійно-зворотному рухові ситового корпусу різні

компоненти суміші розшаровуються. Повітря, що засмоктується з підрешітного простору, пронизує всі три яруси решіт і

надходить в аспіраційну систему. У міру розрихлення шару продукту повітрям часточки з найбільшою

густиною переміщуються вниз до решіт, а часточки з найменшою густиною та

найбільш шорсткі переміщуються вгору. Часточки, що мають більшу густину,

переважно ендосперм (низькозольні), швидко

опускаються на поверхню решіт і просіюються. У результаті збагачення з кожної ситовійної

системи можна одержати п’ять–шість продуктів, різних за крупністю та якістю

(один–три сходи і один–чотири проходи). Збагачені в ситовійних

машинах крупки залежно від якості направляють на верстати шліфувальних і

розмельних систем для подальшого подрібнення. Шліфуванням у

борошномельному виробництві називається звільнення крупок (крупних, середніх,

дрібних) від оболонок, що зрослися з ними, пропусканням через вальцьові станки. За сортових помелів пшениці залежно від продуктивності

заводу використовують п’ять шліфувальних систем. Після шліфування великі

крупинки за розмірами стають середніми, середні – дрібними, а дрібні –

дунстами. Режим роботи шліфувальних систем повинен забезпечити найповніше

відокремлення оболонок від крупок з найменшим подрібненням останніх та

мінімальним утворенням борошна (не більше 12–15%). Завершальним

етапом у технологічному процесі виробництва борошна є розмельний процес –

подрібнення на борошно крупок та дунстів, одержаних у драному і шліфувальному

процесах й звільнених від оболонок при збагаченні. З кожної розмельної

системи намагаються одержати максимальну кількість борошна з мінімальним

вмістом золи. Вибір кількості розмельних систем залежить від продуктивності

борошномельного заводу, виду помелу, міцності подрібнених продуктів, стану

розвитку драного, ситовійного і шліфувального процесів. Кількість розмельних систем

за сортових помелів пшениці становить 8–14. Зберігання

борошна. Борошно – це

велика кількість дрібних часточок, що втратили захисні оболонки, у зв’язку з

чим воно гірше зберігається порівняно із зерном. Під час зберігання у ньому

відбуваються біохімічні та мікробіологічні процеси, які можна поділити на

позитивні, що поліпшують якість борошна, та негативні, що погіршують його

якість. До позитивних процесів відносять дозрівання і вибілювання борошна.

Пшеничне борошно, використане зразу після помелу високоякісного зерна для

випікання хліба, має низькі якісні показники. Тісто з такого борошна липке,

швидко розріджується, тому хліб утворюється малого об’єму. Лише через певний

період зберігання борошно набуває необхідних технологічних якостей.

Поліпшення хлібопекарських якостей борошна під час зберігання називається дозріванням. Протягом періоду дозрівання в борошні проходять

фізичні, колоїдні і біохімічні процеси. В ньому змінюються колір,

кислотність, білково-протеїновий і вуглеводно-амілазний

комплекси, вміст вологи та жиру. Важливу роль у підвищенні сили пшеничного

борошна під час дозрівання відіграє гідроліз жиру. Ненасичені жирні кислоти,

які утворюються при цьому, змінюють фізичні властивості клейковини, зміцнюючи

її та тісто. Однією з причин підвищення сили борошна в період дозрівання є

зміна білково-протеїнового комплексу під впливом окислювальної дії,

насамперед кисню повітря. Процес побіління борошна відбувається в усіх видів і

сортів як пшеничного, так і житнього борошна. Це результат окислення киснем

повітря пігментів зерна (каротину і ксантофілу), які при цьому

знебарвлюються. Дозрівання борошна відбувається інтенсивно за

температури 20–25°С і практично

не виявляється в умовах, близьких до 0°С. Відносно тривалості дозрівання поки що немає точних

даних. За одними даними свіжозмелене борошно

вищого, І і II сортів при зберіганні в приміщенні, яке не опалюється, в

мішках, досягає оптимальних хлібопекарських якостей (закінчує дозрівання)

протягом 1,5–2 міс., а оббивне борошно в тих самих умовах – через 3–4

тижні. За іншими даними строк дозрівання пшеничного борошна становить

1–2 міс., а житнього – вдвоє менше. За тривалого

зберігання борошна (понад 3–4 міс) та за температури 15°С в борошні з’являються гіркий смак та неприємний запах

згірклої олії. Це є наслідком негативного біохімічного процесу, що пов’язаний

з розкладанням жиру та його окисленням киснем повітря, внаслідок чого

утворюються кислоти, які збільшують кислотність борошна. Крім того, при

зберіганні борошно може прокисати в результаті розвитку в ньому бактерій, які

зброджують цукор з утворенням кислот, та пліснявіти внаслідок активної

життєдіяльності плісеневих грибів. Для

зберігання борошна в

господарствах виділяють сухі, добре продезінфіковані склади. Борошно затарюють у мішки масою За умовами зберігання, станом і якістю борошна

встановлюють систематичний контроль. Температуру повітря перевіряють щотижня

на висоті 1,5 м від підлоги і за потреби продукцію провітрюють щодня.

Крім того, раз на місяць перевіряють температуру повітря на рівні нижнього,

середнього та верхніх рядів мішків штабеля. Температуру борошна вимірюють при

надходженні його на склад, а потім при зберіганні два рази на місяць, якщо

температура повітря в складі вище 10°С, і один раз на місяць, якщо вона є нижчою 10°С. Відносну

вологість повітря перевіряють у встановлені строки. Температуру і відносну

вологість повітря записують у спеціальний журнал. Для визначення смаку, запаху і зараженості шкідниками

борошна від кожного штабеля відбирають середню пробу відповідно до методики,

що розроблена стандартом: за температури борошна 10°С і нижче не рідше одного разу на місяць, а за

температури вище – 10°С – два рази

на місяць. Основним технологічним показником, після якого припиняють подальше

зберігання борошна, є його кислотність: для пшеничного – 4°С, для

житнього – 4,5–5°С. 4.2.

Технологія переробки зерна на крупи Технологічні властивості зерна круп’яних культур

поділяють на три групи: загального стану, круп’яних властивостей і споживчої

якості крупи. Для деяких культур встановлені мінімально допустимі

норми вмісту ядра в зерні як показник можливості одержання нормального виходу

крупи. Так, для зерна гречки допустимий вміст ядра не менше 71%, для проса –

74, для круп’яного вівса – 60%, для інших культур таке обмеження не

передбачено. Для круп’яного зерна важливими є такі показники, як:

плівчастість, однорідність за типовим та сортовим складом, крупність та вирівняність. Плівчастість – це

наявність квіткових насіннєвих або плодових оболонок у зерна круп’яних

культур. На плівчастість зерна впливає забур’яненість посівів. Плівчастість

зерна виражають процентним відношенням маси виділених квіткових плівок (рису,

проса, вівса та ячменю), плодових оболонок (гречки і гороху) до маси чистого

зерна. Технологічні властивості круп’яного зерна тим кращі, чим менша

плівчастість. Плівчастість – це показник, за допомогою якого можна визначити

вміст ядра в зерні та можливий вихід крупи. Однорідність за типовим і сортовим складом є одним із най–важливіших ознак

круп’яних властивостей зерна, оскільки зерно різних типів і сортів

відрізняється за структурно-механічними властивостями. Переробка суміші зерна

є неможливою, оскільки вона складається з різних за опірністю до руйнування

оболонок ядер, що значно знижує вихід крупи та її якості. Крупність та вирівняність зерна також істотно впливають на вихід і якість крупи. Чим вища крупність зерна, тим

кращі його технологічні якості. Крупне зерно кpaще

лущиться і з нього одержують менше подрібненої крупи. Вирівняність

за крупністю знижує подрібненість ядра, підвищує вихід та поліпшує якість

крупи. Консистенцію ендосперму зерна пшениці та рису

визначають за склоподібністю. В круп’яному зерні вона буває склоподібною, напівсклоподібною і борошнистою. Із склоподібного зерна

одержують більший вихід крупи кращої якості, оскільки воно при шеретуванні (облущуванні) та шліфуванні менше подрібнюється. Залежно від виду зерна круп’яної культури, крупи

поділяють на види (пшеничні, ячмінні, вівсяні, кукурудзяні, рисові, гречані

та ін.), а від технології виготовлення – на різновиди, номери, сорти. Технологічні операції, які впливають на формування

асортименту крупів, це: 1) термічна обробка (звичайні, із скороченим часом

варіння, швидкорозварювані і такі, що не потребують

варіння); 2) цілісністю ядра (неподрібнені, подрібнені, плющені); 3) спосіб

обробки поверхні (нешліфовані, шліфовані); 4) ступенем обробки, від яких

залежить крупність (номери), вміст доброякісного ядра і домішок (сорти). Крупи із

скороченим часом варіння одержують з пропареного круп’яного

зерна. Для виготовлення швидкорозварюваних крупів

проводять зволоження, пропарювання, іноді розплющування і висушування круп

деяких культур. Крупи, що не потребують варіння, одержують доведенням круп

деяких культур до повної кулінарної готовності, здійснивши їх попереднє

очищення, миття, сушіння, плющення, а потім висушивши їх до встановленої

вологості. Пшеничні

крупи. Із зерна пшениці виробляють пшеничні шліфовані і манні

крупи. Крупи пшеничні шліфовані поділяють на п’ять номерів – від 1 до 5.

Крупи № 1–4 називають Полтавськими. П’ятий номер круп має назву Артек. Крупи

№ 1 мають розміри, які не набагато менші від розмірів цілого зерна (3–3,5 мм)

і видовжену форму. Крупи № 2–5 – це подрібнене зерно. Форма крупів № 2 –

овальна, № 3, 4 і 5 – округла. Тривалість варіння крупів – від 15 (Артек) до

60 хв (№ 1). Після варіння їхній об’єм збільшується у 4–5 разів. Крупи

Полтавські і Артек на товарні сорти не поділяють. Випускають також пшеничні

крупи швидкорозварювані і такі, що не потребують

варіння. Манні крупи виготовляють не на крупозаводах, а одержують при

сортових помелах зерна пшениці в борошно. Рідше ці крупи виготовляють

спеціальним розмелюванням твердої пшениці. Манна крупа має дрібні частинки

(1,0–1,5 мм) майже чистого ендосперму. Залежно від виду зерна пшениці

розрізняють три марки манних крупів: “М”, “Т” і “МТ”. Крупи марки “М”

виготовляють із м’якої пшениці, “Т” – з твердої і “МТ” – із м’якої з домішкою

твердої пшениці (дурум). Тривалість варіння манних круп невелика: марки “М” –

від 5 до 8 хв, “Т” –10–15 хв. У першому випадку крупи мають більший об’єм, у

другому – кращі смак і консистенцію. Крупи марки “МТ” за всіма показниками

займають проміжне місце між крупами марок “М” і “Т”. Хімічні речовини манних

крупів легко засвоюються, тому вони дуже високо ціняться, особливо у дитячому

і дієтичному харчуванні. Манні крупи на товарні сорти не поділяють. Ячмінні

крупи. Залежно від технології виготовлення крупи з ячменю

поділяють на перлові і ячні. Перлові крупи – це ядро зерна ячменю, вивільнене від

квіткових плівок і відшліфоване. Виготовляють перлові крупи п’яти номерів –

від 1 до 5. Крупи № 1 мають найбільші розміри (3–3,5 мм), а № 5 – найменші

(менші від Ячмінні крупи – це частинки подрібненого ядра різного

розміру і форми. Для їх виготовлення використовують склоподібний ячмінь. Залежно

від розміру крупинок ячні крупи поділяють на три номери: 1, 2 і 3. Крупинки

мають неправильну форму, гострі грані і жовтувато-сірий колір. Найбільші

розміри крупинок у крупах № 1. Ячмінні крупи варять 40–50 хв, перлові – значно довше –

60–90 хв. Тривалість варіння залежить від розміру крупинок. Крупи № 1 варять

довше, ніж крупи № 2, а крупи № 2 – довше, ніж крупи № 3. Ячні і перлові

крупи збільшуються в об’ємі у 5–6 разів. У кулінарії їх використовують для

приготування каш і супів. Каші з ячних крупів мають в’язку консистенцію, а з

перлових – розсипчасту; недоліком перших є те, що вони твердіють після

охолодження. Вівсяні

крупи. Залежно від технології виробництва розрізняють вівсяні

крупи неподрібнені і плющені. Неподрібнені пропарені крупи мають вигляд

шеретованих зерен вівса з гладенькою поверхнею. При пропарюванні вони

набувають світло-кремового забарвлення. Плющену крупу виготовляють із

неподрібнених пропарених крупів пропусканням через рифлені вальці. Такі крупи

мають вигляд пластівців 1–1,2 мм завтовшки. На поверхні крупинок помітно

рисунок від вальців. Вівсяні крупи характеризуються високими поживними

властивостями, добре засвоюються і використовуються для дієтичного

харчування. Смакові якості вівсяних каш невисокі. Плющені крупи порівняно з неподрібненими

швидше варяться. Крупи пропарені неподрібнені шліфовані і плющені залежно від

якості поділяють на три сорти – вищий, перший і другий. Виробляють також вівсяні крупи для дитячого харчування.

Це неподрібнені крупи, одержані із зерна, вирощеного на полях без

використання пестицидів. Кукурудзяні

крупи. Виготовляють два види кукурудзяних крупів: шліфовані і

подрібнені. Шліфовані крупи – це частинки ядра кукурудзи різної форми,

одержані після відокремлення плодових оболонок і зародка, зашліфовані, з

заокругленими гранями. Залежно від розміру крупинок кукурудзяні крупи

поділяють на п’ять номерів. Найбільші за розміром крупи № 1, найменші – № 5.

Крупи подрібнені поділяються на три різновиди: великі, середні і дрібні. Кукурудзяні крупи варять довго – близько 1 год. При

варінні вони збільшуються в об’ємі в 3–4 рази. Каші мають тверду консистенцію

і специфічний присмак, що є їхнім недоліком. Кукурудзяні крупи на товарні

сорти не поділяються. Рисові крупи. Залежно від

технології виготовлення розрізняють шліфовані неподрібнені і подрібнені

рисові крупи. Рис шліфований – це оброблені на шліфувальних машинах зерна

шеретованого рису. Він має дещо шорстку поверхню, інколи із залишками

насіннєвих оболонок. Рис подрібнений шліфований – це побічний продукт виробництва

шліфованого рису, додатково оброблений на шліфувальних машинах. Крупа має

биті ядра рису розміром менше 2/3 цілого ядра. Тривалість варіння рисових

круп – 30–40 хв. Крупи характеризуються добрим смаком, приємним зовнішнім

виглядом, високою засвоюваністю, вони широко використовуються для дитячого і

дієтичного харчування. Шліфовані неподрібнені рисові крупи поділяють на

сорти: екстра, вищий, 1-й, 2-й, 3-й. Подрібнений рис на товарні сорти не

поділяють. Крупи рисові екстра мають білий колір, крупи вищого, 1-го, 2-го,

3-го сортів та дроблені – білий з різними відтінками. Крупи з

проса. Із зерна проса виготовляють пшоно. Ця крупа буває

тільки одного різновиду – пшоно шліфоване, яке має колір від білого до

жовтого. Кращими споживними властивостями характеризуються крупи жовтого

кольору. Вони мають склоподібне ядро і високі смакові якості. Каша з таких

крупів розсипчаста. Крупи білого кольору мають борошнисте ядро. Тривалість

варіння пшона – 40–50 хв. Крупи при варінні збільшуються в об’ємі в 6–7

разів. Шліфоване пшоно поділяють на три сорти: вищий, 1-й та 2-й. Випускають

також пшоно шліфоване швидкорозварюване. Гречані

крупи. Залежно від технології виготовлення гречані крупи

поділяють на ядрицю (звичайну і швидкорозварювану)

та проділ (звичайний і швидкорозварюваний). Крупа

ядриця – це цілі ядра гречки, вивільнені від плодових оболонок. Колір крупи

зеленкуватий або кремовий. Проділ – це подрібнені крупи, які утворюються при

виготовленні ядриці. Швидкорозварювані гречані

крупи виготовляють термічною обробкою звичайних гречаних крупів. Тривалість

варіння крупи ядриці звичайної – від 30 до 40 хв, швидкорозварюваної

– 15–20 хв. Крупа ядриця при варінні значно збільшується в об’ємі – у 5–6

разів. Це підвищує поживні властивості цих крупів. Проділ вариться швидше

ядриці (близько 20 хв), однак він характеризується гіршими споживними

властивостями. Каша, виготовлена з проділу, має в’язку консистенцію. Ядрицю

звичайну і швидкорозварювану поділяють на три

товарні сорти: 1-й, 2-й, 3-й. Проділ на сорти не поділяють. Випускають також

гречані крупи, що не потребують варіння. Із зерна, вирощеного на полях без

використання пестицидів, виготовляють гречану ядрицю для дитячого харчування. Крупи з

гороху. Існують такі різновиди крупів гороху – горох лущений

цілий полірований; горох лущений колотий полірований. Крупи з

квасолі. Насіння квасолі використовують для харчових цілей без

попередньої машинної обробки, крім видалення сторонніх домішок. Колір насіння

квасолі визначає її використання в кулінарії: як правило, з білонасінної квасолі готують перші страви, з кольорової –

другі. Одержання, крупи на крупорушках

сільськогосподарського типу. Процес

переробки зерна на крупорушках сільськогосподарського типу – це ряд

послідовних операцій: очищення партії зерна від домішок, сортування зерна за

крупністю, лущення та відокремлення ядра від плівок, обробка ядра, сортування

готової продукції. Для очищення зерна від домішок застосовують зерноочисні

машини, робота яких ґрунтується на використанні різних властивостей зерна і

домішок. До таких машин належать: повітряні сепаратори (для виділення

домішок, які відрізняються від зерна аеродинамічними властивостями);

повітряно-решітні сепаратори (для виділення домішок, які відрізняються від

зерна розмірами та аеродинамічними властивостями); трієри (установки для

виділення домішок, які відрізняються від зерна за довжиною); каменевідбірні машини; магнітні колонки; оббивальні

машини. У технологічному процесі істотне значення має

сортування зерна після очищення перед лущенням. Під час сортування партію

очищеного зерна розділяють на фракції за крупністю, що полегшує відокремлення

із зерна зовнішніх оболонок в лущильних машинах. Чим краще розсортоване

зерно, тим вищий ефект роботи машин, оскільки за крупністю зерна встановлюють

режим лущення. Крім того, попереднє сортування зерна на фракції підвищує

ефективність продуктів лущення, зокрема, виділення ядра. На кількість

фракцій, на які сортують зернову суміш, впливають характер і форма робочої

зони лущильних машин та умови сортування. Лущення (шеретування) зерна в круп’яному виробництві –

основна технологічна операція виробництва крупи. Від його ефективності

залежать вихід і якість виробленої крупи. Основною задачею лущення зерна є

максимальне руйнування зовнішнього покриття ядро у лущильній машині при збереженні

цілісності ядра. Відмінність фізико-механічних властивостей круп’яного

зерна потребує відповідної дії на нього робочих органів, чим і пояснюється

різноманітність конструкцій лущильних машин. Існує три способи

дії робочих органів на зерно, внаслідок чого відбуваються руйнування і

виділення оболонок. Перший спосіб лущення ґрунтується на стисканні зерна та

наступному сколюванні квіткових плівок. Це відбувається між двома достатньо

жорсткими робочими поверхнями, відстань між якими менша за розміри зерна, що

забезпечує його стискання. Коловий рух робочих поверхонь, одна з яких

нерухома, а друга рухома або, навпаки, обидві поверхні рухомі, але рухаються

з різними швидкостями, приводить до сколювання оболонок та вивільнення ядра.

Такий спосіб луження ефективний для зерна, у якого оболонки не зрощені з

ядром – рис, просо, овес, гречка. Основними машинами, в яких використано цей

спосіб, є лущильні посади або вальцьодекові

верстати. Другий спосіб лущення ґрунтується

на відокремленні плівок внаслідок одноразових або багаторазових ударів

зернівки об тверду поверхню. Зерно через приймальний патрубок потрапляє на

обертові бичі, які відкидають зерно на абразивну поверхню. При ударі об

абразивну поверхню в зернах частково відокремлюються плодова оболонка,

борідка та зародок. Змінюючи кут нахилу обертових бичів, можна прискорити або

сповільнити проходження зернівки в машині, а змінивши відстань між бичами та

абразивною поверхнею, змінити інтенсивність лущення зерна. Цей спосіб найбільше використовується для лущення зерна,

в якого плівки не зрослися з ядром, а ядро достатньо пластичне і не

руйнується при ударі (овес,

ячмінь), а також для лущення зерна з крихким ядром при одержанні подрібненої

крупи – перлової, ячної. Машини, які працюють за цим способом лущення,

називаються оббивальними. Третій спосіб ґрунтується

на поступовому стиранні оболонок у результаті тертя зерна об шорстку рухому

поверхню. Цей спосіб використовують для лущення зерна, в якого плівки щільно

зрослися з ядром – горох, рис, пшениця, кукурудза. Основна машина – лущильна

шліфувальна. Після лущення

зерна одержують суміш різних продуктів, які умовно поділяють на п’ять

фракцій: перша (основна) – лущене зерно, або ядро;друга – зерно, що

залишається нелущеним; третя – відокремлені зовнішні плівки; четверта – подрібнене

ядро; п’ята – борошенце, тобто частина ядра і плівок, подрібнених на дрібні

часточки. Борошенце і

подрібнене ядро видаляють при сортуванні на решетах, а лушпиння

відвіюють за допомогою аспіраторів. Важливою технологічною операцією в

процесі виробництва крупи є розділення суміші лущеного і нелущеного зерна – круповідокремлення. В круповідокремлювальних

машинах використовують різницю в масі лущених і нелущених зерен,

що забезпечує можливість самосортування суміші, за

якого лущене зерно опускається в нижні шари суміші, а нелушене

– знаходиться на поверхні. Як правило, лущене зерно (ядро), за

винятком ядра гречки, – це напівфабрикат. Ядро стає крупою після його шліфування та полірування, тобто відокремлення оболонок, що залишилися, і

частини алейронового шару. Процес шліфування полягає в поступовому стиранні

зовнішніх частин ядра внаслідок інтенсивного

тертя об абразивну або іншу жорстку поверхню та взаємного тертя ядер. Полірування переважно поліпшує зовнішній вигляд крупи,

під час якого з поверхні ядра видаляється борошенце, що залишилося після

шліфування, згладжуються подряпини, крупа стає більш світлою. Для полірування застосовують ті самі

машини, що й для шліфування, але використовується дрібніший абразивний матеріал. На сучасних круп’яних заводах поряд з механічною

обробкою зерна застосовують обробку водою

і парою. При гідротермічній обробці зерна полегшується відокремлення

оболонок при лущенні, знижується подрібнення ядра, поліпшуються споживчі

якості крупи, скорочується тривалість її варіння, консистенція каші стає

більш розсипчастою, підвищується стійкість крупи при зберіганні в результаті

інактивації ферментів, які викликають псування крупи. Найпоширенішими способами

гідротермічної обробки є: пропарювання – сушіння – охолоджування,

зволоження – відволожування. Перший спосіб

застосовують для обробітку зерна гречки, вівса і гороху.

Особливістю цього способу є використання високої температури (> 100°С) для

нагрівання зерна при пропарюванні. Одночасно відбуваються зволоження і

прогрівання зерна, часткова клейстеризація деякої

частини крохмалю, а також пластифікація ядра, яке стає менш крихким та менше

подрібнюється під час лущення та шліфування. Наступне після пропарювання зерна сушіння збезводнює

більше зовнішні клітини, які, втрачаючи вологу, стають більш крихкими і

легше розколюються при лущенні. Крім того, в процесі пропарювання і сушіння

зерна відбуваються диференційні зміни, які сприяють відокремлюванню оболонок. Охолодження після сушіння додатково знижує вологість

зерна, тому слід враховувати, що холодні оболонки стають більш крихкими. Другий спосіб

гідротермічної обробки – зволоження – відволоження

– застосовують переважно для зерна пшениці та кукурудзи. Зерно зволожують до

15–16 % або в спеціальних апаратах, або в пропарниках

безперервної дії за низького тиску пари. Зволожене зерно відволожують у

бункерах протягом 8 год. Вимоги до

якості крупи. Якість

одержаної крупи визначається її хімічним складом, технологічними та

споживчими властивостями. Особливістю хімічного складу крупи є підвищений

вміст вуглеводів (65–77% на суху

речовину), білка, чим пояснюється висока енергетична цінність

(1,3–1,5 МДж в Якість різних видів круп оцінюють за такими

показниками: смак, запах, колір, вологість, вміст різних домішок, у тому

числі і металомагнітних домішок, вирівняність за

крупністю, вмістом, доброякісністю ядра і нелущених зерен.

Для окремих видів круп додатково визначають зольність (кукурудзяна крупа та

вівсяні пластівці), кислотність (вівсяні пластівці), вміст зародка

(кукурудзяна крупа). Смак, запах і колір крупи характеризують її свіжість. Ці

показники визначають органолептично. Колір крупи повинен відповідати

кольору ядра переробленого зерна. Ядриця і проділ гречаної крупи, що швидко розварюються,

мають коричневий колір завдяки термічній обробці зерна. Однак колір, смак і

запах крупи змінюються після пліснявіння або самозігрівання. За тривалого

зберігання крупа набуває гіркого або кислого смаку внаслідок згіркнення та

пересихання. Вологість крупи нормується

для кожного виду, %: вівсяної – 12,5, рисової – 15,5. Її встановлюють,

виходячи із споживчих властивостей та умов зберігання. Зараженість крупи не допускається. Вміст різних домішок

визначають для всіх видів круп. До домішок відносять: металомагнітну,

сміттєву, пошкоджені ядра, запах крупи, нелущені зерна, борошняну та ін. Кількість доброякісного ядра

нормується стандартом і є основною ознакою сорту крупи. Наприклад, в ядриці

першого сорту стандартом передбачено вміст доброякісного ядра 99,2 %,

для другого сорту – 98,4, в проділі – 98,3 %. Для кожного виду крупи нормується вміст нелущених зерен, тобто не

звільнених від квіткових (рис, просо, овес, ячмінь), плодових (гречка) і

насіннєвих (горох) оболонок. Вони погіршують якість крупи, товарний вигляд та

споживчі властивості, збільшують кількість незасвоюваної клітковини та

зольних речовин. Кулінарні

властивості крупи оцінюють за якістю каші – за кольором, смаком, структурою,

тривалістю варіння, коефіцієнтом розварюваності (відношення об’єму каші до

об’єму крупи до варіння), консистенцією (розсипчаста, в’язка). Зберігання

круп. Зберігання

крупи має свої особливості. Розміри часточок крупи значно більші порівняно з

часточками борошна. Крім того, у них менша щільність порівняно із зерном, що

є наслідком механічної дії під час переробки. На початкових стадіях зберігання крупи біохімічні

процеси більш інтенсивно проходять у периферійних її частинах. У крупи

відсутній період дозрівання, який характерний для пшеничного борошна. В крупі,

на відміну від борошна, інтенсивніше відбуваються процеси окислення, тому що

в ній міститься більше ліпідів. Продукти окислення ліпідів, взаємодіючи з

іншими речовинами крупи, утворюють різні комплекси та сполуки, внаслідок чого

крупа гіркне, тривалість її зберігання знижується. Під час зберігання крупи на процеси окислення впливають

також її хімічний склад, активність ферментів та умови зберігання,

здебільшого вологість і температура. Найшвидше

піддається псуванню крупа з вівса і проса, особливо та, яка не пройшла

гідротермічної обробки. Збагачені крупи залежно від їх складу і

температурних умов можуть зберігатися 4 міс і більше. Для всіх видів круп при зберіганні характерне значне збільшення кислотності, яка є

показником якості (свіжості) крупи. Вона (кислотність) корелює з кислотним

числом жиру та зміною смакових якостей каші. Крупу з пшениці, гречки, рису та гороху потрібно

зберігати штабелями не більше 10 мішків за температури більше 10°С та

вологості до 14%, а якщо вологість вища – штабель повинен бути заввишки до 8

мішків. Якщо крупу зберігають за температури нижче 10°С, то штабель можна збільшити до 12, а за температури 0°С і нижче –

до 14 мішків. Крупу вологістю 13%, в якій вміст жиру 6–8%, зберігають

заввишки штабеля 8 мішків за температури вище 10°С або більше 10 мішків за температури нижче 10°С. Температуру і відносну вологість повітря в складі

перевіряють на висоті 1,5 м від підлоги, причому температуру повітря

перевіряють один раз у 7 днів, а за систематичного провітрювання – щодня. Температуру крупи вимірюють при її надходженні на

склад, а потім один раз у 15 днів за температури повітря вище 10°С і один раз

за місяць за температури нижче 10°С. Якщо

вологість крупи 14–15%, а температура повітря вище 10°С температуру крупи контролюють кожні 5 днів. Зараженість шкідниками, запах та смак контролюють один 4.3. Виробництво хліба Хліб – один із основних продуктів харчування людини.

Потреба в хлібі становить у середньому від 300 до В Україні виробляється щорічно близько

6685 тис. т хліба та хлібобулочних виробів, що становить

128,6 кг на душу населення. Цінність хліба полягає в тому, що він містить майже всі

поживні речовини, необхідні людині. За правильної технології виробництва вся

маса хліба (100%) є їстівною. Майже половину сухих речовин хліба становлять

вуглеводи (45–55%), з яких основним є крохмаль. Залежно

від сорту борошна хліб містить 5–8 % білків (табл. 4.5). За рахунок житнього і пшеничного хліба людина

задовольняє свою потребу в білках на 25–30%, у вуглеводах – на 30–40%. Таблиця 4.4 Рекомендовані норми споживання хліба

Таблиця 4.5 Середній

хімічний склад хліба і хлібобулочних виробів, %

Біологічна цінність хліба зумовлюється повноцінністю

білків, кількістю вітамінів, зольних елементів тощо. В Фізіологічна цінність білків хліба з борошна вищих

сортів становить 20–25% норми. За даними ФАО, білки житнього хліба краще

збалансовані порівняно з пшеничним. Важливим показником біологічної цінності хліба є

наявність у ньому вітамінів. Хліб – основне джерело вітамінів групи В, РР, Е.

З мінеральних речовин у хлібі є фосфор, кальцій, залізо, магній та ін. За

вмістом вітамінів і зольних елементів хліб із низькосортного борошна, і

особливо оббивного, переважає хліб, випечений із борошна вищих сортів. Хліб відрізняється від багатьох інших продуктів

харчування тим, що він добре засвоюється. Висока засвоюваність речовин, що

містяться в хлібі, пояснюється тим, що він має пористу, м’яку, еластичну та

нелипку м’якушку, в якій знаходяться денатуровані білки, частково клейстеризований і розчинений крохмаль, сильно

розм’якшені оболонкові часточки зерна. Тому всі компоненти хліба є

легкодоступними для дії ферментів травного каналу. Енергетична цінність хліба досить висока. Так, Виробництво хліба почалося давно. Вчені стверджують, що

ще в часи мезоліту (10–15 тис. років тому) людина почала вирощувати

злакові культури. Спочатку люди їли сире зерно, але з появою вогню вони

з’ясували, що підігріте на ньому зерно має приємний смак. Так людяна стала

випікати перепічки, a згодом і хліб. З давніх часів хліб цінився дуже високо. В

стародавньому Єгипті сонце, золото і хліб позначали однаково – колом з

крапкою посередині. В Римі раб, який умів випікати хліб, коштував у десять

разів дорожче за найкращого гладіатора. Пройшло щe багато століть,

перш ніж у тісто почали добавляти дріжджі, які перетворили жорстку перепічку

на пишну і м’яку булку. Хлібопекарські властивості борошна.

Хлібопекарська якість пшеничного борошна переважно визначається такими його

властивостями: 1) газоутворювальною здатністю; 2)

можливістю утворювати тісто з певними структурно-механічними властивостями;

3) кольором борошна і здатністю його до потемніння в процесі виготовлення

тіста. Газоутворювальна здатність борошна

характеризується кількістю вуглекислого газу, що виділяється за встановлений

період часу при бродінні тіста, змішаного з певною кількістю борошна, води і дріжджів.

Вона зумовлена вмістом у ньому власних цукрів та цукроутворювальною

властивістю. Відомо, що цукри в зерні розподіляються нерівномірно.

Вміст цукрів у центральній частині (ендоспермі) зерна значно нижчий порівняно

із зародком, алейроновим шаром з прилеглим до нього зовнішнім шаром. Тому,

чим менший вихід даного сорту борошна, тим менше в ньому міститься часточок

периферійних шарів зерна та менший вміст у борошні

цукрів. Загальний вміст у пшеничному борошні зброджувальних дріжджами цукрів залежно від складу зерна

і виходу борошна становить 0,7–1,8% на суху речовину. Найбільше міститься

сахарози і мало редукуючих цукрів – глюкози,

фруктози, мальтози. Цукроутворювальна здатність борошна – це

властивість приготовленої з нього водно-борошнистої суміші утворювати за

відповідної температури і за встановлений час певну кількість мальтози, яка

зумовлює дію амілолітичних ферментів борошна на

крохмаль. Вона залежить як від кількості амілолітичних

ферментів (і β-амілази), так і від розмірів, характеру складових

частинок борошна і крохмальних зерен в цих частинках. У нормальному, непророслому зерні міститься достатня

кількість α-амілази, тому цукроутворювальна здатність борошна залежить від доступності

дії ферментів на крохмаль борошна. Доступність, або “атакуємість”,

борошна для дії ферментів залежить переважно від стану часточок борошна. Чим

дрібніші часточки борошна і чим краще вони подрібнені, тим доступніші для дії

на них α-амілази. Встановлено, що в газоутворенні, що відбувається при

бродінні тіста, беруть участь як власні цукри, так і цукри, які утворюються в

тісті. Однак власні цукри борошна відіграють важливу роль тільки на початку

бродіння тіста, тоді як успіх технологічного процесу виготовлення хліба

зумовлюється газоутворенням наприкінці бродіння, під час розстоювання

та на початку випічки. Газоутворювальна властивість

борошна впливає на об’ємний вихід хліба, пористість і колір. На процес виробництва хліба крім газоутворювальної

здатності значною мірою впливають структурно-механічні властивості тіста. Властивість борошна утворювати після замішування, в

ході бродіння, а також розстоювання тісто з певними

структурно-механічними властивостями умовно називають силою борошна. Сильним

вважають борошно, яке здатне поглинати при замішуванні тіста

нормальної консистенції відносно велику кількість води. Найбільший

вплив на структурно-механічні властивості тіста мають білки зерна. Крім білків,

на структурно-механічні властивості тіста впливають вміст (у пшеничному

борошні близько 70%) та стан крохмалю, причому чим більше в борошні

крохмалю, тим нижчий вміст білкових речовин, тим слабкіше борошно. З іншого

боку, чим дрібніші крохмальні зерна, тим більша їх поверхня і тим більше води

вони адсорбують при утворенні тіста. На структурно-механічні властивості борошна впливають

також ліпіди, які зміцнюють структуру білків. Здатність борошна до потемніння під час переробки зумовлюється вмістом у ньому

тирозину, при окисленні якого ферментом тирозиназою

утворюються темнозабарвлені меланіни. Житнє

борошно. Хлібопекарська якість житнього борошна порівняно з

пшеничним має ряд особливостей. Воно містить на 10–15 % менше білків,

причому білки житнього борошна у звичайних умовах не утворюють клейковини і

вона не відмивається. Для білків житнього борошна характерна більша частка

водо- і солерозчинних фракцій, які здатні набухати

до 50–52 % їх загальної маси. Житнє борошно містить 80–85 % вуглеводів –

крохмалю, цукрів, слизів (пентозанів) і клітковини.

Воно характеризується нижчою температурою клейстеризації

крохмалю та більшою кількістю ферментів, що забезпечує інтенсивний процес цукроутворення у тісті. В’язкі властивості житнього

борошна – результат набухання крохмалю та гідратації слизу. Слизі жита дуже

гідрофільні, їх об’єм при гідратації збільшується на 800 %. Житнє

борошно відрізняється також підвищеним вмістом власних цукрів, тому цукро- і газоутворювальна його здатність завжди досить висока. Хліб із житнього борошна – меншого об’єму, має темну

м’якушку, яка більш липка. Темний колір

зумовлюється тим, що

периферійна частина зерна жита багата на фермент поліфенолоксидазу.

При дії його на амінокислоту тирозин, яка є у великій кількості в житньому

борошні, утворюються темнозабарвлені речовини – меланіни. До цінних особливостей житнього борошна відносять також

підвищений вміст у ньому йоду і фтору. Технологія

приготування хліба. Пшеничне тісто готують із борошна,

води, солі, дріжджів, цукру, жирів та інших видів сировини. Перелік і

співвідношення окремих видів сировини, що використовуються для виробництва

хліба, називається рецептурою.

В рецептурі хліба і хлібобулочних виробів кількість води, солі, дріжджів

та іншої сировини виражають у кілограмах на Рецептура основних

сортів пшеничного хліба і хлібобулочних виробів приблизно складається з таких

видів сировини, кг: борошно – 100; вода – 40–70; дріжджі – 0,5–2,5; кухонна

сіль – 1,3–2,5; цукор – 0–20; жир – 0–13. Рецептура деяких сортів хліба і

хлібобулочних виробів передбачає використання інших видів сировини – яєць,

ізюму, молока, маку, ванілі та ін. Виробництво хліба складається з п’яти тісно пов’язаних

між собою технологічних етапів: 1) підготовки сировини; 2) приготування і

обробки тіста; 3) випікання; 4) охолодження; 5) зберігання хліба. Підготовка сировини. Для

одержання тіста нормальної консистенції потрібно, щоб сировина відповідала

вимогам хлібопечення і була підготовлена належним чином. Підготовка борошна – це

1) складання сумішей, 2) проведення змішування, 3) просіювання і 4) магнітне

очищення. Борошно просіюють на спеціальних машинах, на яких встановлюють

магнітні ловушки. Просіювання запобігає попаданню в

тісто різних домішок, а також випадковому зараженню шкідниками. Крім того,

під час просіювання відбувається аерування часточок

борошна – насичення їх киснем повітря, який на початку бродіння

використовується дріжджами для аеробного дихання. У хлібопеченні використовується вода, яка за

якістю повинна відповідати вимогам

питної води, не містити шкідливих домішок і хвороботворних мікроорганізмів,

тому що багато з них зберігається при випіканні і хліб може стати джерелом

захворювань. Оскільки в технологічному процесі хлібопечення велику роль

відіграють процеси бродіння, кип’ячену воду використовувати не можна, тому що

в ній майже немає розчиненого повітря, яке необхідне для життєдіяльності

дріжджів. Кухонна сіль також повинна відповідати вимогам

стандарту на харчові цілі. Сіль, що застосовують у хлібопеченні, надає смаку

хлібові, а також поліпшує фізичні властивості тіста. Підготовка солі полягає

в попередньому розчиненні її у воді та фільтруванні розчину. При використанні

крупнозернистої солі її перед розчиненням промивають. Сіль потрібно зберігати

в сухому приміщенні з вологістю повітря не більше 75%. Якість хліба залежить переважно від ступеня і

правильності його розпушеності (пористості). При приготуванні тіста

основними розпушувачами є дріжджі –

одноклітинні мікроорганізми розміром до 10 мкм. Дріжджі належать до класу

грибів. У виробничих умовах вони розмножуються брунькуванням. Оптимальна

температура для розмножування – 26–28°С, однак за температури 58–68°С дріжджі гинуть. Дріжджі можуть розмножуватися як в

аеробних, так і в анаеробних умовах, виділяючи в процесі життєдіяльності

вуглекислий газ. Добре розподілені в масі тіста дріжджові клітини виділяють

вуглекислий газ, насичують ним тісто, внаслідок чого створюється тиск газу та

відбувається розпушування тіста. У хлібопеченні застосовують пресовані, сухі та рідкі дріжджі. Пресовані дріжджі мають вологість

до 35% і тому швидко псуються. Сухі дріжджі одержують висушуванням

пресованих, у зв’язку з чим вони можуть зберігатися тривалий час. Основні

вимоги, що ставляться до пресованих і сухих дріжджів, – наявність у них

піднімальної сили, тобто здатності за певний час забезпечити до певного рівня

підняття (розпушування) тіста. Приготування

рідких дріжджів на хлібопекарських підприємствах потребує мікробіологічного

контролю, тому що потрібно стежити за складом мікрофлори, яка розвивається

(дріжджів, молочнокислих бактерій). У

кондитерських виробах, що містять багато цукру, розрихлення

тіста дріжджами неможливе внаслідок високого осмотичного тиску, який

створюється в середовищі цукром і призводить до їх зневоднювання та плазмолізу.

Тому тісто в таких виробах розрихлюють, добавляючи в нього гідрокарбонат

натрію Na2HCO3 або карбонат амонію (NH4)CO3.

Так, карбонат амонію розкладається в тісті з виділенням аміаку, вуглекислого

газу і води: (NH4)2CO3 → 2NH3 + CO2 + H2O. Приготування тіста. Для приготування пшеничного тіста

використовують два основних способи: опарний і безопарний. Опарний спосіб передбачає

приготування тіста за два прийоми: приготування опари та приготування тіста.

Для приготування опари, як правило, використовують близько половини загальної

кількості борошна, до 2/3 води і всю кількість дріжджів, необхідних для

приготування хліба. За консистенцією опара рідкіша за тісто і має температуру

28–32°С. Тривалість

бродіння опари – 3–4,5 год. На готовій опарі замішують тісто. При замішуванні тіста

в опару добавляють інгредієнти, що залишилися, та передбачені рецептурою

цукор і жир. Тісто має початкову температуру 28–30°С. Бродіння тіста триває 1–1,45 год. Безопарний спосіб передбачає

внесення при замішуванні тіста всієї кількості борошна, води, солі і

дріжджів. Початкова температура бродіння тіста – 28–30°С, тривалість бродіння 2–4 год. Кожний з наведених способів приготування тіста має свої

переваги і недоліки. Опарний спосіб більш тривалий, але двоступінчастий

процес бродіння поліпшує пластичні властивості тіста, сприяє гідролізу

компонентів борошна та нагромадженню більшої кількості речовин, які надають

смаку та аромату хлібові. Недоліком опарного способу є більша тривалість

приготування тіста порівняно з безопарним та більша потреба в додатковому

устаткуванні. Втрати сухої речовини борошна за опарного способу – вищі, що

зменшує вихід хліба приблизно на 0,5%. Краща пористість м’якушки, структура пор, їх тонкостінність також характерні для хліба, приготовленого

опарним способом, тому що в тісті інтенсивніше відбуваються процеси набухання

часточок борошна, пентазація білків тощо.

Поліпшенню пластичних і смакових якостей тіста сприяє також значне

накопичення молочної кислоти. За опарного способу скоринки хліба краще забарвлені

(рожевуваті, світло-коричневі), гладенькі в результаті більшого вмісту в

тісті декстринів та цукрів, а також утворення комплексних сполук

– меланоїдів. Іноді, як за опарного, так і безопарного способів

приготування тіста, використовують закваски – водно-борошнисті суміші, в яких

крохмаль борошна клейстеризований. Для приготування

заквасок використовують борошно і воду у співвідношенні

1 : 3 – 1 : 2 (борошна береться 3–5% від його

загальної кількості). Особливості

виготовлення житнього хліба пов’язані з відмінністю житнього

борошна від пшеничного. У житнього борошна немає зв’язної клейковини, але в

ньому міститься 2–3% сильнонабухаючих високомолекулярних

пентозанів – слизів. Клейстеризація

житнього крохмалю відбувається за більш низьких температур порівняно з

пшеничним. У житньому борошні завжди є достатня кількість α-амілази

в активному стані. Крім того, речовини здатні значно пептизуватися й

переходити у в’язкі колоїдні розчини. Тому властивості і способи приготування житнього хліба,

на відміну від пшеничного, зовсім інші. Відомо, що тільки багатоступінчасте

виготовлення житнього тіста з багаторазовим додаванням до нього свіжих порцій

борошна з одночасним тривалим бродінням дає змогу підвищити його газоутримувальну здатність і формостійкість. Особливістю житнього тіста є висока кислотність

(приблизно 12°С). Підвищена

кислотність, зокрема вміст молочної кислоти, позитивно впливає на фізичні

властивості житнього тіста, сприяє пептизації й одночасному набуханню частини

білків. Підвищена кислотність гальмує дію α-амілази при

випіканні хліба, скорочує період утворення під її впливом декстринів, що

запобігає підвищеній липкості й заминанню м’якушки

готового хліба. Високої кислотності досягають замішуванням житнього тіста на

густих і рідких заквасках з борошна, води і старої закваски або тіста.

Вологість густих заквасок (так звані головки) дорівнює 50%, менш густих

(кваси) – 60, рідких – 70–80%. Закваски містять дріжджі і молочнокислі бактерії, які

викликають бродіння тіста та утворення молочної та оцтової кислот.

Співвідношення кількості дріжджів і молочнокислих бактерій в житньому тісті

становить 1 : 100. Дуже ефективним способом зміни складу та властивостей

бродильної мікрофлори житніх заквасок, а відповідно і співвідношення в них

різних продуктів бродіння, є зміна температури. Встановлено, що підвищення

температури заквасок від 25 до 40°С підвищує

накопичення кислот у заквасках, одночасно збільшуючи частку молочної кислоти

в загальній кислотності тіста. З моменту замішування тіста починається його бродіння.

Сума

процесів, які приводять тісто в результаті бродіння й обминок в стан, оптимальний для розділення і випікання, називається дозріванням

тіста. При бродінні тіста внаслідок дії ферментів

дріжджів на вуглеводи утворюються етиловий спирт, вуглекислий газ, молочна й

оцтова кислоти та інші продукти. Дріжджі, що застосовуються в хлібопеченні, можуть

зброджувати всі цукри тіста – глюкозу, фруктозу, мальтозу й сахарозу. Глюкоза

і мальтоза зброджуються в тісті безпосередньо, а сахароза попередньо

перетворюється на глюкозу і фруктозу. Молекула мальтози розкладається в тісті

на дві молекули глюкози. Процес спиртового і кислотного (переважно

молочнокислого) бродіння тіста – це ланцюг складних біохімічних процесів,

зумовлених взаємодією комплексу ферментів дріжджів і кислотоутворювальних

бактерій та ферментів борошна. При цьому із тіста в клітини дріжджів і кислотоутворювальних бактерій надходять розчинні

продукти, необхідні для їх життєдіяльності (бродіння, дихання, розмноження),

а із клітин у тісто виділяються основні і побічні продукти бродіння. Вуглеводно-амілазний комплекс

тіста в процесі бродіння безперервно змінюється. Власні цукри борошна швидко

зброджуються дріжджами, водночас із крохмалю борошна під дією α- і β-амілаз утворюється

мальтоза. Під час зброджування цукрів виділяються спирт і

вуглекислий газ. Етиловий спирт,

що частково утворюється, бере участь в утворенні аромату хліба. Вуглекислий газ, намагаючись вивільнитися із в’язкого

тіста, піднімає і розрихлює його, надаючи тісту пористої будови. Чим більше

виділяється вуглекислого газу, тим пористішими

будуть тісто і хліб. Величина газоутримувальної

властивості хліба змінюється залежно від різних факторів, насамперед від

вмісту клейковини та консистенції тіста. У процесі бродіння відбувається підвищення кислотності

тіста, що пов’язано з нагромадженням продуктів, які мають кислу реакцію.

Збільшення кислотності опари в тісті під час бродіння проходить переважно в

результаті утворення й накопичення деяких кислот. В тісті, що вибродило, присутні молочна, оцтова,

лимонна та інші органічні кислоти. Встановлено, що при приготуванні тіста

збільшення його кислотності після бродіння приблизно на 2/3 зумовлене

нагромадженням молочної кислоти. В нагромадженні цієї кислоти в тісті

основну роль відіграють молочнокислі бактерії, частина яких міститься в

борошні та в дріжджах. Під час бродіння тіста вуглекислий газ, що нерівномірно

розподіляється в ньому, утворює великі бульбашки. Для кращого розпушування

всієї маси тіста та його аерації під час бродіння роблять одну-дві перебивки (обминки). Обминку проводять за допомогою тістомішальної

машини, як правило, протягом 1,5–2,5 хв, що дає змогу поліпшити

структуру та структурно-механічні властивості тіста й одержати хліб

найбільшого об’єму з дрібною, тонкостінною і рівномірно пористою м’якушкою. Для підвищення якості хліба широко застосовують хімічні добавки. Так, при переробці борошна з низькою якістю клейковини, наприклад із зерна, пошкодженого

клопом-черепашкою, в нього добавляють бромат калію.

Крім бромату калію, в хлібопеченні використовують

аскорбінову кислоту і пероксид кальцію. При цьому збільшується об’єм хліба

(на 10–40 %), підвищується пористість та структура м’якушки, яка стає

світлішою. Тісто, яке

вибродило (дозріло), розділяють на шматки потрібної маси,

округлюють, залишаючи для попереднього або остаточного розстоювання тістових заготовок. На заводах тісто розділяють на шматки

за допомогою тістороздільних машин, після чого їх

зразу округлюють. Ця операція при випіканні круглих, подових виробів є

операцією кінцевого формування шматків тіста. Для багатьох інших виробів

(батонів, рогаликів та ін.) округлювання є лише першою проміжною стадією

формування виробів. У цьому випадку операція округлювання виробів має за мету

поліпшити структуру тіста. Між операцією округлювання і кінцевою операцією

формування шматків пшеничного тіста відбувається попереднє або проміжне розстоювання.

Округлені шматки тіста повинні знаходитися в

стані спокою протягом 5–8 хв. В результаті механічної дії, що відбувається при

розділенні на шматки і наступному округлюванні тіста, в ньому виникає

внутрішня напруга і частково руйнуються окремі ланки клейковини. В процесі

попереднього розстоювання внутрішня напруга в

тісті зменшується, а зруйновані ланки структури тіста

частково відновлюються, внаслідок чого структурно-механічні властивості

тіста, його структура і газоутримувальна здатність

поліпшуються. Після попереднього

розстоювання округленим шматкам тіста надають

форму, характерну для готових виробів відповідного сорту. Під час формування

шматків тіста з них майже повністю витісняється вуглекислій газ. Якщо

сформований шматок тіста посадити в піч, то випечений хліб матиме дуже

погано розрихлену м’якушку та з розривами і тріщинами скоринку. Щоб цьому

запобігти сформовані шматки тіста піддають остаточному розстоюванню. Під час остаточного

розстоювання в шматках тіста відбувається

бродіння та виділяється вуглекислий газ, який розрихлює тісто, збільшуючи

його об’єм. На відміну від попереднього розстоювання,

остаточне розстоювання потрібно проводити за

температури 35-40°С і відносної

вологості повітря 75–85%. Тривалість розстоювання сформованих шматків тіста становить

25–120 хв залежно від їх маси, рецептури тіста, властивостей борошна та

ін. Порушення режиму розстоювання тіста перед

випіканням призводить до одержання хліба низької якості. Якщо період розстоювання тіста скорочується, то верхня скоринка хліба

буде дуже випуклою і відірваною від однієї або двох бічних стінок. Навпаки,

передержування тіста при розстоюванні призводить до

того, що хліб має плоску або ввігнуту форму з дуже нерівномірно пористою

м’якушкою. Випікання тіста. Процес

прогрівання заготовок тіста після розстоювання, за

якого відбувається перехід із стану тіста у стан хліба, називається випіканням. Для випікання хліба і хлібних виробів використовують

пекарні камери різних конструкцій з температурою тепловіддавальних

поверхонь 300–400°С та

пароповітряного середовища пекарної камери – 200–250°С. В процесі випікання тісто, яке знаходиться в пекарній

камері, швидко збільшується в об’ємі. Через деякий час приріст його об’єму

різко сповільнюється, а потім припиняється. Температура м’якушки наприкінці випікання не перевищує

100°С, тоді як температура

поверхні швидко досягає 105°С і під

кінець випікання збільшується до 180°С. Поверхня тіста інтенсивно прогрівається і через

1–2 хв втрачає майже всю вологу, досягаючи рівноважної вологості

пекарної камери. У зв’язку з поганою вологопровідністю

та великою різницею температур поверхневих і внутрішніх шарів тіста (явище

термовологопровідності), надходження вологи до її поверхні відстає від

інтенсивності збезводнювання поверхневих шарів. Тому поверхнева зона

випаровування поступово поглиблюється всередину хліба. Частина вологи, що утворюється в зоні випаровування,

внаслідок незадовільного проходження крізь щільну скоринку переміщується від

поверхні до центру. Тому наприкінці випікання вологість м’якушки приблизно на

2% перевищує початкову вологість тіста. У тісті, щойно посадженому в піч, продовжуються

мікробіологічні процеси та діяльність ферментів, що є наслідком бродіння,

викликаного дріжджами й кислотоутворювальними

бактеріями, в результаті чого утворюється незначна кількість спирту,

вуглекислого газу, молочної та інших кислот. У процесі збільшення температури до 50–60°С посилюється

розкладання крохмалю на декстрини і цукри у зв’язку з підвищенням активності

ферментів. При подальшому підвищенні температури ферменти припиняють свою

діяльність, крохмаль клейстеризується, поглинаючи

воду, а білки клейковини коагулюють. Одночасно змінюються фізичні властивості

хліба – він швидко збільшується в об’ємі. Збільшення об’єму пояснюється тим,

що в цей період дріжджі та інші види газоутворювальної

мікрофлори виділяють ще деяку кількість вуглекислого газу, та тепловим

розширенням бульбашок повітря, що знаходиться в тісті. Коагуляція білків і клейстеризація крохмалю формують пористу структуру тіста,

перешкоджають його подальшому розтягуванню і водночас не дають порам спадати

після звітрювання газу. Отже, процес випікання хліба пов’язаний з коагуляцією

білків, головним чином клейковини, і частковою клейстеризацією

крохмалю. Під час випікання хліба його поверхню зволожують. При

конденсації пари, на поверхні хліба відбуваються інтенсивна клейстеризація крохмалю та розчинення декстринів. Рідкий

крохмальний клейстер, який містить розчинні декстрини, ніби заливає тонким

шаром усю поверхню хліба, вирівнюючи пори і нерівності. Шар рідкого клейстеру

дуже швидко збезводнюється, утворюючи на поверхні хліба скоринку, яка після

інтенсивної теплової дії має глянцевий вигляд. Тривалість випікання – 8–12 хв для дрібноштучних виробів і до 80 хв для хліба масою

Рис. 23. Процес випікання хліба Момент готовності хліба встановлюють, як правило, органолептично або визначенням температури центральної

частини м’якушки, яка для більшості хлібних виробів повинна бути 93–97°С.

Температуру вимірюють термовимірювачем марки ТХ. Перетворення тіста на хліб

супроводжується втратою маси, яка називається упіканням. Упікання

відбувається внаслідок часткового випаровування з тіста води і продуктів

бродіння (етилового спирту, вуглекислого газу, летких кислот тощо). Величина упікання визначається як різниця між масою тіста перед

посадкою в піч і масою готового

гарячого хлібного виробу і коливається в межах від 6 до 14%. Показники

якості хліба. Якість

хлібобулочних виробів нормується державними стандартами. На кожний вид

хліба існують певні технічні умови. Затверджені також методи визначення їх

якості. Якість хлібобулочних виробів оцінюють

за 1) органолептичними показниками; 2) масою виробів та

фізико-хімічнипми показниками (вологість,

кислотність, пористість). Органолептично визначають

форму хліба, колір і зовнішній вигляд скоринки, смак і запах, еластичність,

пористість, свіжість м’якушки. Смак, свіжість, запах, хрускіт (його наявність

або відсутність) визначають дегустацією; колір м’якушки, пористість,

промішування – візуально на зрізі хліба; еластичність м’якушки –

надавлюванням пальцем на зріз хліба; повну масу виробів – одночасним

зважуванням не менше 10 виробів. Крім основних фізико-хімічних показників – вологості,

кислотності, пористості – інколи визначають набухливість,

вміст жиру і цукру. Якість оцінюють за середньою пробою. Вологість – важливий

показник якості хлібних виробів. За підвищеної вологості м’якушка хліба

липка, волога на дотик, нееластична, після легкого надавлювання пальцями вона

не набуває початкової форми, хліб важкий. За пониженого вмісту вологи

пористість виробів незадовільна, м’якушка ущільнена. Серед різних хлібних виробів більш високу вологість

мають житні сорти хліба (48–51%), а більш низьку – пшеничні з

борошна високої якості (43–45%). Кислотність хліба – результат

бродіння тіста. Кислоти, що містяться в хлібних виробах, позитивно впливають на

властивості хліба, його смак. Кислотність хліба виражається градусами

кислотності, яка для житніх сортів не перевищує 12, житньо-пшеничних – 11 і

пшеничних – 3–4°. Пористість хліба – це відношення об’єму пор м’якушки

до загального об’єму м’якушки, виражене у відсотках. Для житнього хліба

пористість повинна бути не менше 45–48 %, а для пшеничного – 63–72%. 4.4.

Виробництво макаронів Макаронні вироби – це висушене пшеничне тісто у формі трубочок, стрічок

та різних фігурок. Це один з найбільш поширених продуктів харчування у світі.

В Україні середнє споживання макаронів на особу близько до фізіологічної

норми і становить Залежно від якості та сорту борошна, з