|

|

ТРАКТОРИ І

АВТОМОБІЛІ, частина І Електронний

посібник |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

3. ДВИГУНИ ВНУТРІШНЬОГО ЗГОРЯННЯ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.2. Газорозподільний і декомпресійний механізми 3.2.1. Призначення газорозподільного

механізму та його типи 3.2.3. Конструктивні

параметри механізмів газорозподілу. Фази газорозподілу 3.2.4.1. Клапани, їх

конструкція і умови роботи 3.2.4.4. Клапанні

пружини, їх призначення, кількість та способи кріплення 3.2.4.5. Механізм

обертання клапана 3.2.5.1. Розподільний

вал, його призначення, будова та матеріал 3.2.5.2. Урухомник

розподільного вала 3.2.6. Передавальні

деталі механізму газорозподілу 3.2.6.2. Натискні важелі і штанги 3.2.7. Призначення,

типи, будова та принцип дії декомпресійного механізму дизельних двигунів 3.2.8. Несправності

і технічне обслуговування клапанного механізму газорозподілу 3.2.9. Порядок

регулювання теплових зазорів у клапанному та декомпресійному механізмах ГРМ 3.2.1. Призначення газорозподільного

механізму та його типи Механізм

газорозподілу забезпечує в певні моменти з'єднання циліндрів з впускними й випускними каналами

(за відповідних кутів повороту колінчастого вала) для впуску в циліндри

двигуна свіжого заряду і випуску продуктів згоряння.

Рис. 3.2.1. Дія механізму газорозподілу Загальні вимоги, що ставляться до механізму

газорозподілу такі: • якомога менший опір систем впуску і

випуску, що має забезпечувати зменшення витрат енергії на здійснення процесів

газообміну у двигуні та збільшення наповнення циліндрів свіжим зарядом; • рівномірний

розподіл свіжого заряду по циліндрах двигуна; • надійність і довговічність роботи як органів газорозподілу, так і окремих

елементів їх урухомника. Ефективність

процесу газообміну в багатоциліндрових двигунах оцінюють середнім для всіх

циліндрів коефіцієнтом наповнення й рівномірністю наповнення окремих

циліндрів. У

чотиритактних двигунах як у впускних, так і у випускних органах газорозподілу застосовують клапанні механізми. Для двотактних

двигунів характерним є віконно-золотниковий газорозподіл. В автотракторному

двигунобудуванні цей тип механізмів обмежений використанням їх на допоміжних

двигунах у деяких системах пуску (двигуни ПД-8, ПД-10У, ПД-350). Позитивні

властивості клапанного газорозподілу такі: експлуатаційна стабільність і

ремонтне пристосування клапанного з'єднання й деталей урухомника,

забезпечення високої паливної економічності. Клапанний механізм

газорозподілу класифікують за наступними ознаками: 1. за кількістю клапанів на один циліндр: одноклапанні

(двотактні дизелі), дво-, три-, чотири- та п’ятиклапанні; 2. за розміщенням клапанів: нижнє (бокове) розміщення

клапанів (ГАЗ-52 та ін.), верхнє. 3. за розміщенням вала механізму газорозподілу: нижнє

(в картері) або верхнє (в головці блока). 4. по способом урухомлення вала механізму

газорозподілу: через шестерні, зубчатим ременем, ланцюговою передачею. Конструктивну

схему клапанних механізмів визначають розміщенням і кількістю клапанів, а

також залежними від цього особливостями влаштування деталей і вузлів

урухомника. У разі нижнього

розміщення клапани розміщенів блоці циліндрів. За відносної простоти

урухомника істотним недоліком нижньоклапанних механізмів є великий опір

впускних і випускних каналів, що знижує якість процесів газообміну, а також

нераціональна (з погляду втрат теплоти) форма камери згоряння.

Рис. 3.2.2. Механізм газорозподілу з нижнім розміщенням

клапанів: а -

загальний вигляд; б – схема; 1 – клапан; 2 – напрямна втулка; 3 – пружина; 4

– штовхач; 5 – кулачок розподільного вала; 6 – регулювальний гвинт Значні надпоршневі

об'єми зумовлюють неможливість форсування двигуна за ступенем стиску. Через

це галузь застосування нижньоклапанних механізмів обмежена тільки

карбюраторними двигунами із ступенями стиску, що не перевищують ε= 6 – 7.

Рис. 3.2.3. Механізм газорозподілу з нижнім розміщенням

клапанів: а - загальний вигляд; б – дія Сучасні автотракторні двигуни обладнують,

переважно, механізмами газорозподілу з верхнім розміщенням клапанів у головці

блока циліндрів.

Рис. 3.2.4. Механізм газорозподілу з верхнім розміщенням

клапанів: а - загальний вигляд; б – схема; 1 – клапан; 2 – напрямна втулка;

3 – пружина; 4 – штовхач; 5 – кулачок розподільного вала; 6 – регулювальний

гвинт; 7 – натискний важіль (коромисло); 8 – штанга; 9 – шестірня

розподільного вала; 10 – шестірня колінчастого вала Механізм працює

таким чином (див. рис. 3.2.4,б). Від колінчастого вала через шестерні 10 і 9

обертання передається на розподільний вал 5, розміщений у блоці двигуна. Під

час повороту кулачка розподільного вала вершиною до штовхача 4 останній

починає переміщуватися вгору і через штангу 8 і коромисло 7 з регулювальним

гвинтом 6 опускає клапан 1 донизу, відчиняючи впускний або випускний отвір у

головці циліндра. Крізь відчинений впускний клапан у циліндр надходить свіжий

заряд, а крізь відчинений випускний клапан з циліндра виходять відпрацьовані

гази. За подальшого обертання розподільного вала штовхач поступово сходить з

кулачка і під дією пружини 3 клапан переміщується вгору, зачиняючи впускний

або випускний отвір.

Рис. 3.2.5. Механізм газорозподілу з верхнім розміщенням

клапанів Швидкість

підіймання та опускання клапанів, а також тривалість відчиненого стану

залежать від профілю кулачків. Задана послідовність відчинення клапанів

відповідає порядку роботи циліндрів двигуна й забезпечується певним

розміщенням кулачків на розподільному валу.

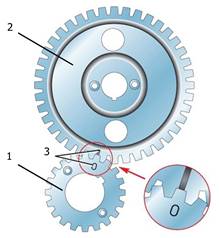

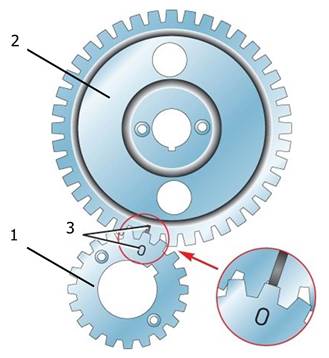

Рис. 3.2.6. Розподільний вал і штовхачі Узгодження дій

газорозподільного та корбово-гонкового механізмів досягають установленням

шестерень за спеціальними позначками. У

чотиритактних двигунах шестірня розподільного вала вдвічі більша за шестірню колінчастого вала, що забезпечує вдвічі

меншу частоту обертання розподільного вала відносно колінчастого. Отже, за

два оберти колінчастого вала (за робочий цикл) впускні й випускні клапани

відчиняються тільки по одному разу.

Рис. 3.2.7. Шестерні розподільного і

колінчастого вала: а - дія в

механізмі газорозподілу; б – схема; 1 – шестірня колінчастого вала; 2 –

шестірня розподільного вала; 3 – мітки Під

час роботи двигуна його деталі нагріваються, внаслідок чого збільшуються їхні розміри. Щоб

компенсувати видовження рухомих деталей механізму газорозподілу, що порушує

щільність пари клапан – сідло, передбачено тепловий зазор, значення якого для

різних двигунів перебуває в межах 0,2 – 0,5 мм. Потрібне значення зазору

встановлюють регулювальним гвинтом у малому плечі коромисла, а перевіряють

між клапаном і бойком коромисла. Відхилення величин зазорів від установлених

для певного двигуна порушує його роботу й може призвести до пошкодження

деталей.

Рис. 3.2.8. Перевірка (а) і регулювання

(б) теплового зазору в клапанному механізмі Недостатній

зазор спричинює недостатнє защільнення клапана в сідлі, пропускання крізь зазор гарячих газів і

перегрівання клапана (можливі жолоблення тарілки клапана й обгоряння робочої

фаски). За збільшеного

зазору зменшується величина відчинення клапана, внаслідок чого погіршується

наповнення та очищення циліндра. Робота двигунів зі збільшеним тепловим

зазором супроводжується дзвінким стукотом. Схема

газорозподільного механізму з розміщенням розподільного вала в блоці двигуна

з характерна для дизелів, а також для карбюраторних двигунів з частотою

обертання колінчастого вала двигуна до 3500 - 4000 хв-1. Підвищення

швидкохідності двигуна зумовлює зростання сил інерції деталей урухомника, що

може порушувати їх нормальну роботу. Високообертові

двигуни обладнують, як правило, розподільними валами, розміщеними в головці

блока. При цьому виключається використання штанг, а урухомлення розподільного

вала здійснюється ланцюгом або зубчастим пасом. Кулачки розподільного вала

діють на клапани безпосередньо або через натискні важелі. Верхнє розміщення

розподільного вала внаслідок незначної інерційності механізму урухомлення дає

змогу працювати двигуну з частотою обертання колінчастого вала до 6000 – 7000

хв-1.

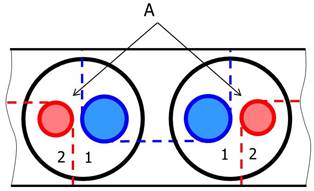

Рис. 3.2.9. Механізм газорозподілу з

розміщенням розподільного вала у головці циліндрів і

безпосереднім урухомленням клапана: а - дія; б –

схема; 1 - головка циліндрів; 2 - клапан; 3 - штовхач; 4 - накривка підвальниць; 5 - кулачок; А - зазор між кулачком і штовхачем;

Рис. 3.2.10. Механізм газорозподілу з розміщенням розподільного вала у головці циліндрів і безпосереднім

урухомленням клапана

Рис. 3.2.11. Механізм газорозподілу з

розміщенням розподільного вала у головці циліндрів і

урухомлення клапана важелем: а - дія; б – схема; 1 - головка циліндрів; 2 - клапан;

3 - масловідбивальний

ковпачок; 4 - одноплечий важіль клапана; 5 - корпус підвальниць розподільного вала; 6

- розподільний вал; 7 - регулювальний болт; 8 - контргайка болта; А - зазор між важелем і кулачком

розподільного вала

Рис. 3.2.12. Механізм газорозподілу з

розміщенням розподільного вала у головці циліндрів і

урухомлення клапана двоплечим важелем: а - головка циліндрів; б –

важіль клапана Кількістьі взаємне розміщення клапанів визначається

умовами якісного перебігу процесів газообміну. Сучасні автотракторні двигуни

зазвичай мають органи газорозподілу, що містять два клапани на один циліндр - один впускний і один випускний. Таку систему

називають двоклапанною.

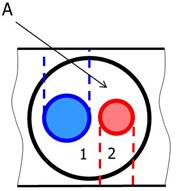

Рис. 3.2.13. Двоклапанна схема розміщення

клапанів у головці циліндрів: а, б - впускні

і випускні канали, спрямовані в різні боки; в - впускні і випускні канали, спрямовані в

один бік; 1 - впускні клапани; 2 - випускні клапани; А - міжклапанна перемичка; штрихові лінії - розміщення впускних і випускних каналів Найчастіше ці канали спрямовані в різні боки. Виведення

каналів в один бік ускладнює конструкцію головки, однак забезпечує можливість

підігрівання свіжого заряду у впускній системі, що для карбюраторних двигунів

може поліпшувати умови сумішоутворення.

Рис. 3.2.14. Головки циліндрів, в яких

впускні і випускні канали спрямовані в один бік Збільшення діаметра клапанів позитивно впливає на

перебіг процесів газообміну, однак призводить до зниження надійності нижньої

плити головки циліндрів, де у міжклапанній перемичці під впливом високих

силових і температурних навантажень з часом можуть з'являтися тріщини,

відколи.

Рис. 3.2.15. Тріщина у міжклапанній перемичці Для

запобігання цьому дефекту діаметр випускного клапана зазвичай роблять меншим,

ніж впускного. При цьому якість очищення циліндра не погіршується, оскільки

швидкість витікання випускних газів, що мають високу температуру (800 – 1000

К), більша від швидкості відносно холодного свіжого заряду.

Рис. 3.2.16. Впускні і випускні клапани

різного діаметра Деякі фірми (Cummins, ВMW, John Deer та ін.) використовують на окремих моделях три-,

чотири- і п’ятиклапанну схему. Конструкція з трьома клапанами передбачає два

впускних і один випускний клапани; чотириклапанна - два впускних і два випускних клапани; п’ятиклапанна - три впускних і два випускних клапани. Незважаючи на поліпшені показники

процесів газообміну, внаслідок значного ускладнення конструкції урухомника ці

схеми не отримали значного поширення.

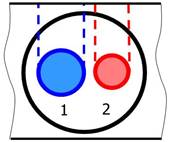

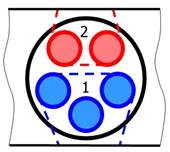

Рис. 3.2.17. Триклапанна схема розміщення

клапанів у головці циліндрів: а - загальний вигляд; б - схема; 1 - впускні клапани; 2 - випускний клапан; штрихові лінії - розміщення впускних і випускних каналів

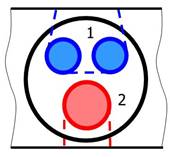

Рис. 3.2.18. Чотириклапанна схема

розміщення клапанів у головці циліндрів: а - загальний вигляд; б, в - схема з впускними і випускними каналами

спрямованими в різні боки; 1 - впускні

клапани; 2 - випускні клапани; А - міжклапанна перемичка; штрихові лінії - розміщення впускних і випускних каналів

Рис. 3.2.19. П’ятиклапанна схема

розміщення клапанів у головці циліндрів: а - загальний вигляд; б - схема; 1 - впускні клапани; 2 - випускний клапан; штрихові лінії - розміщення впускних і випускних каналів 3.2.3. Конструктивні параметри механізмів газорозподілу. Фази

газорозподілу Якість процесів газообміну вирішальним чином залежить

від прохідного перерізу клапанів і тривалості їх відкриття. Основними конструктивними параметрами клапанного

механізму є діаметр клапана d і висота його піднімання h. Значення діаметра клапана залежать від компонування

механізму газорозподілу і визначаються як правило діаметром циліндра D. Величина d змінюється в межах: – для впускних клапанів d = 0,35 – 0,45D; – для випускних клапанів d = 0,30 – 0,40D.

Рис. 3.2.20. Конструктивні параметри

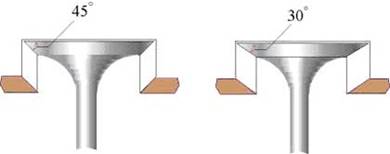

клапана В автотракторних двигунах застосовують клапани з кутами

фаски a=30о і a=45о. Клапани з кутом фаски 45о

мають більшу жорсткість, краще розміщуються в головці циліндрів, відзначаються

меншим гідравлічним опором. До переваг клапанів з кутами фаски 30о

належать: забезпечення більшого прохідного перерізу і меншого питомого

навантаження на фаску клапана.

Рис. 3.2.21. Клапани з кутами фаски a=45о і a=30о Тривалість відчинення клапанів визначається фазами

газорозподілу, які залежать від швидкохідності двигуна, режиму його роботи,

наявності наддуву і гідроштовхача тощо. Від ступеня наповнення циліндрів свіжим зарядом та

вивільнення їх від відпрацьованих

газів залежить потужність двигуна. Для поліпшення наповнення цилідрів впускні

клапани відчиняються ще до приходу поршнів у ВМТ, тобто з випередженням.

Оскільки за значної частоти обертання колінчастого вала двигуна такт впуску

повторюється дуже часто, у впускному каналі створюється напірний ефект і

повітря надходить у циліндр незважаючи на те, що поршень рухається до ВМТ. 3

цієї причини наповнення циліндра через впускний клапан триває ще деякий час

після проходження поршнем НМТ. Випускний клапан відчиняється перед приходом поршня в

НМТ: рештки продуктів згоряння витісняються з цилідра, оскільки тиск

всередині нього більший, ніж зовні. Рухаючись до ВМТ, поршень виштовхує

рештки продуктів згоряння. Зачиняється випускний клапан після проходження поршнем

ВМТ певного шляху: продукти згоряння видаляються в атмосферу за інерцією та

під впливом відсмоктувальної дії газів, що виходять крізь випускний колектор

з інших цилідрів. Для зручності моменти відкривання і закривання клапанів

визначаються кутами повороту колінчастого вала, що відповідають положенню

поршня відносно ВМТ і НМТ. Тривалість відкритого стану клапанів, виражену в

градусах кута повороту колінчастого вала відносно мертвих точок, називають

фазами газорозподілу. Іх

зображують коловими діаграмами.

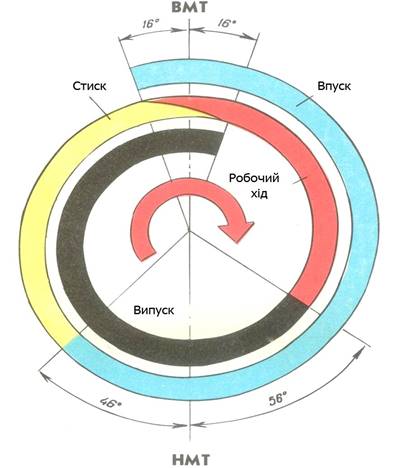

Рис. 3.2.22. Діаграма фаз газорозподілу У двигуна Д-240 впускний клапан двигуна відчиняється за

16° до приходу поршня у ВМТ, а зачиняється через 46° після НМТ, тобто клапан

відчинений 242° (за обертанням колінчастого вала). Випускний клапан

відчиняється за 56° до приходу поршня в НМТ і зачиняється через 16° після

проходу ВМТ.

Рис. 3.2.23. Діаграма фаз газорозподілу

двигуна Д-240 Отже, наприкінці такту випуску та на початку такту

впуску обидва клапани упродовж

певного часу відчинені одночасно. Це сприяє кращому очищенню циліндра від продуктів

згоряння та наповненню його свіжим зарядом. Кут повороту колінчастого вала,

упродовж якого обидва клапани відчинені, називають кутом перекривання фаз.

Рис. 3.2.24. Перекриття клапанів Фази газорозподілу залежать від номінальної

частоти обертання колінчастого вала двигуна: що вища частота обертання, то

більші кути фаз впуску і випуску. Відхилення від прийнятних для цього двигуна

фаз газорозподілу, що може трапитися внаслідок неправильного сполучення

розподільних шестерень, порушення величин теплових зазорів, спрацювання

кулачків розподільного вала, істотно впливають на потужність та економічність

двигуна. До

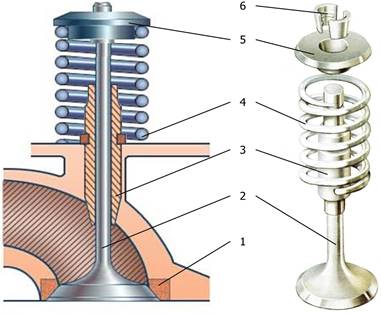

клапанної групи належать клапани, напрямні втулки, сідла, клапанні пружини та

деталі вузла кріплення клапана в головці блока. 3.2.4.1. Клапани, їх конструкція і умови роботи Клапан складається з защільнювальної опорної поверхні

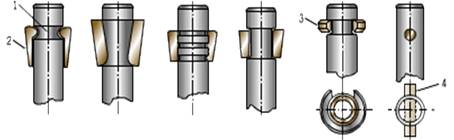

(головки) і стрижня. Головки клапанів найчастіше мають плоску,

тюльпаноподібну і опуклу форми.

Рис. 3.2.25. Клапани Клапани з плоскою головкою прості за конструкцією, їх

застосовують зазвичай як впускні клапани. Тюльпаноподібна форма головки

впускних клапанів трохи складніша у виготовленні, однак має порівняно

невелику масу, достатню жорсткість і добру обтічність. Клапани з опуклою

головкою застосовують як випускні. Вони характеризуються підвищеною

жорсткістю і доброю обтічністю з боку циліндра. Головка клапана має конусну запірну частину. Для

щільної посадки в сідло на запірній частині клапана роблять прошліфовану

фаску, яка індивідуально притирається до фаски сідла. Кут конуса фаски

становить, як правило, 45о. Діаметри головок впускних і випускних клапанів двигуна

можуть бути однакові або діаметр головки впускного клапана для кращого

наповнення циліндрів роблять більшим. Напрямну (циліндричну) поверхню стрижня клапанів

шліфують. Хвостова частина стрижня пристосована для кріплення пружини до

клапана. Для цього на хвостовику стрижня роблять кільцеву проточку для

установлення сухариків. Крім того, на стрижні клапана інколи роблять виточки

для установлення дротяного кільця, що запобігає падінню клапана в циліндр у

разі від'єднання пружини від клапана. Торець стрижня клапана, сполучений з

натискним важелем, загартовують або закривають спеціальним захисним

загартованим ковпачком.

Рис. 3.2.26. Види кріплення пружини до

клапана: 1 - кільцева проточка; 2 - сухарик; 3 - кільце; 4 - штифт Впускні та випускні клапани працюють у різних умовах:

якщо середня температура свіжого заряду, який обмиває впускний клапан,

дорівнює 300 – 400 К, то температура відпрацьованих газів, у середовищі яких

працює випускний клапан, досягає 600 – 900 К. Тому до матеріалу випускного

клапана, особливо його головки, ставляться підвищені вимоги з погляду

жаростійкості, зносостійкості, опору корозії та утворення окалини. Для виготовлення впускних клапанів застосовують хромовані сталі. У деяких випадках головку випускного клапана роблять

з жаротривкої сталі і електрозварюванням з'єднують її зі стрижнем з

хромистої сталі. Щоб підвищити зносостійкість клапана, часто стрижень

хромують, а фаски головок наплавляють жаростійкими

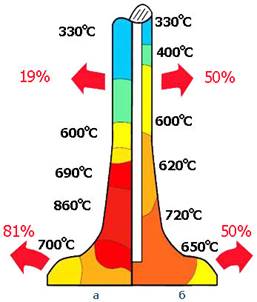

хромонікелевими сплавами. Випускні клапани деяких двигунів мають спеціальне охолодження. У стрижні клапана з боку головки є глуха

просвердлина, яку наполовину заповнюють легкоплавкою речовиною (натрієм або

спеціальною сіллю), після чого заварюють. Під час роботи двигуна наповнювач у

стрижні плавиться, збовтується й інтенсивно відводить теплоту від головки до

стрижня.

Рис. 3.2.27. Випускний клапан з

охолоджуванням головки

Рис. 3.2.28. Температура в клапані: а - без заповнення натрієм; б - під час заповнення натрієм Клапанне сідло є опорою для головки клапана. Коли клапан зачинений, його

фаска притискається до фаски сідла, забезпечуючи надійне защільнення.

Клапанні сідла виконують безпосередньо в тілі головки циліндрів блока або

виготовляють окремо у вигляді запресованих у неї кілець 1 (див. рис. 3.2.29). Вставні кільця виробляють зі сталі або жароміцного

чавуну. Для підвищення щільності сполучення клапана зі сідлом фаску виконують

вузькою (1 – 3 мм). Така фаска легко приробляється і сприяє збереженню

герметичності з'єднання за зменшення кута a фаски внаслідок

деформації головки. Напрямна втулка 3 (рис. 3.2.29) центрує клапан відносно

сідла і забезпечує щільну, без перекосів посадку головки клапана в сідло. Її

виготовляють з чавуну або металокерамічного сплаву.

Рис. 3.2.29. Клапанний механізм: 1 - сідло клапана; 2 - клапан; 3 - напрямна втулка клапана; 4 - пружина; 5 - тарілка; 6 - сухарі

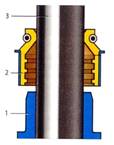

Рис. 3.2.30. Напрямні втулки клапанів Для

зменшення проникнення масла в камеру згоряння через зазори між втулкою і

стрижнем клапана застосовують захисні ковпачки або защільнювачі (рис.

3.2.31).

Рис. 3.2.31. Защільнювачі клапана: а - загальний вигляд; б - схема; 1 - напрямна втулка; 2 - защільнювач клапана; 3 - клапан Клапанне сідло є опорою для головки клапана. Коли

клапан зачинений, його фаска притискається до фаски сідла, забезпечуючи

надійне защільнювання. Клапанні сідла виконують безпосередньо в тілі головки

циліндрів блока або виготовляють окремо у вигляді запресованих у неї кілець 1

(див. рис. 3.2.29). Вставні кільця виробляють зі сталі або жароміцного

чавуну. Для підвищення щільності сполучення клапана зі сідлом

фаску виконують вузькою (1 – 3 мм). Така фаска легко приробляється і сприяє

збереженню герметичності з'єднання за зменшення кута a фаски внаслідок деформації головки. 3.2.4.4. Клапанні

пружини, їх призначення, кількість та способи кріплення Клапанна пружина 4 (див. рис. 3.2.29) має забезпечувати

щільну посадку клапана на сідло і в процесі роботи механізму сталий,

практично беззазоровий контакт між деталями урухомника. Для цього пружина має

бути пружною, жорсткою, виключати можливість появи у механізмі резонансних

явищ.

Рис. 3.2.32. Клапанні пружини Найпоширені

циліндричні клапанні пружини зі сталим або змінним кроком, виготовлені з

круглого дроту діаметром 3 – 8 мм і кількістю робочих витків від 5 до 14.

Матеріал для виготовлення пружин -

високовуглецева марганцева або хромонікелева сталь. Для

зменшення розмірів пружин, зниження напружень і отримання необхідної характеристики

в більшості двигунів на кожний клапан установлюють дві пружини, розміщені

одна в одній. Навивання пружин одного

комплекту виконане в різних напрямках, що запобігає потраплянню витків однієї

пружини між витками другої.

Рис. 3.2.33. Дві пружини клапанного

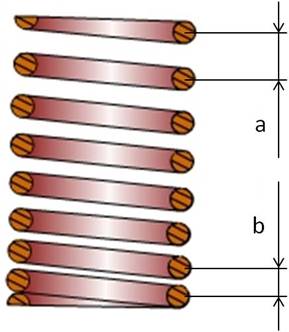

механізму: 1 – зовнішня; 2 – внутрішня Пружини зі змінним кроком (ЗІЛ-130) слід установлювати

більшим кроком навивання до головки клапана.

Рис. 3.2.34. Пружина зі змінним кроком (a>b) Кріплення пружини 4 до клапана 2 (див. рис. 3.2.29)

здійснюється, як правило, за допомогою тарілки 5 з внутрішньою конічною

поверхнею і двох конічних сухариків 6, що кільцевим пояском входять у

кільцеву проточку хвостовика клапана. Тарілка центрує пружину відносно

стрижня клапана. Нерухомий (нижній) кінець пружини центрує опорна шайба (на

рисунку 3.2.29 не показано), що, крім того, запобігає спрацюванню м'якших

поверхонь головки циліндрів. 3.2.4.5. Механізм обертання клапана Момент, що

виникає під час стискання пружин, на двигуні ЗІЛ-130 і деяких моделях ЯМЗ

використовують для примусового обертання випускного клапана навколо осі, що

забезпечує самопритирання фасок і поліпшує експлуатаційну стабільність

з'єднання клапана з сідлом. У клапанному урухомнику двигунів ЗМЗ, крім сухариків і

тарілки, є конічна втулка, що щільно охоплює сухарики й стикається з тарілкою

вузьким кільцевим пояском. Завдяки цьому зменшується тертя у з'єднанні й

клапан може повертатися під дією зусилля, що передається через коромисло.

Останнє сприяє зняттю нагару з головки і сідла клапана і запобігає їх

обгоранню. Для цього ж випускні клапани V-подібних карбюраторних двигунів автомобілів ЗІЛ мають

механізм примусового обертання.

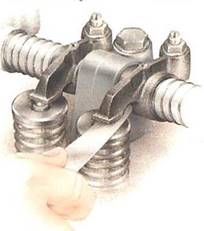

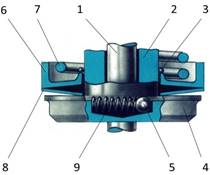

Рис. 3.2.35. Механізм примусового

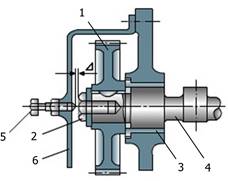

обертання випускного клапана Він складається з корпусу 4 (див. рис. 3.2.36),

розташованого в заглибленні головки циліндра на напрямній втулці 2, яку

закріплено замковим кільцем втулки, п'яти кульок 5, установлених разом із

поворотними пружинами 9 у похилих пазах корпусу, опорної шайби 6 і конічної

дискової пружини 8. Шайбу й пружину вільно надіто на виступ корпусу й

закріплено на ньому замковим кільцем 3.

Рис. 3.2.36. Механізм примусового

обертання випускного клапана двигуна автомобіля ЗІЛ-130: а, б – відповідно початкове й кінцеве робочі положення;

1 – стрижень випускного клапана; 2 – напрямна втулка; 3 – замкове кільце; 4 –

корпус механізму примусового обертання; 5 – кульки; 6 – опорна шайба; 7 –

пружина клапана; 8 – конічна дискова пружина; 9 – поворотні пружини Коли клапан зачинений і зусилля пружини 7 невелике

(рис. 3.2.36 а), дискова пружина 8 вигнута зовнішнім краєм угору, а

внутрішнім – упирається в заплечники корпусу 4. При цьому кульки 5 у конічних

пазах корпусу відтиснуті пружинами 9 у крайнє положення. Коли клапан починає відчинятися, зусилля пружини 7

зростає, внаслідок чого дискова пружина 8 (рис. 3.2.36, б) випрямляється й

передає зусилля пружини 7 на кульки 5, які, перекочуючися в похилих пазах

корпусу, повертають дискову пружину 8, опорну шайбу 6, клапанну пружину 7 і

сам клапан відносно його початкового положення. Під час зачинення клапана зусилля клапанної пружини 7

зменшується; при цьому дискова пружина 8 прогинається до свого початкового

положення й звільняє кульки 5, які під дією пружини 9 повертаються в

початкове положення, підготовлюючи механізм обертання до нового циклу

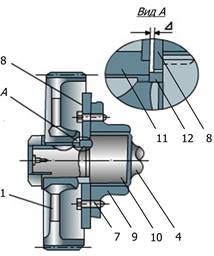

повертання клапана. На деяких двигунах механізм обертання клапана може

встановлюватися зверху щодо пружини клапана.

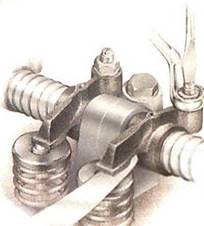

Рис. 3.2.37. Механізм примусового

обертання випускного клапана, встановлений зверху

щодо пружини клапана: 1 – стрижень випускного клапана; 2 – пружина клапана; 3

– опорна шайба; 4 – корпус механізму примусового обертання; 5 – кульки; 6 –

сухарики; 7 – конічна дискова пружина; 8 – поворотні пружини Його дія аналогічна до тієї, що розглядалася вище. За частоти обертання колінчастого вала 3000хв-1

частота обертання випускного клапана досягає 30хв-1. До деталей урухомника належать: розподільний вал,

штовхачі, штанги, натискні важелі й механізми, що передають обертання від

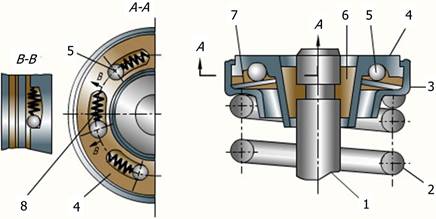

колінчастого вала двигуна розподільному валу. 3.2.5.1. Розподільний вал, його призначення, будова та матеріал Розподільний вал через відповідні деталі урухомника

керує роботою клапанів. Він складається з кулачків 1, 2, 3, 4 і опорних шийок

5 (рис. 3.2.38). На його форму впливають також особливості конструкції

опорних і упорних вальниць, елементів урухомника як самого вала, так і деяких

агрегатів двигуна (паливопідкачувальні насоси, переривачі-розподільники

тощо.).

Рис. 3.2.38. Розподільний вал

чотирициліндрового двигуна: 1, 2, 3, 4 - кулачки

(Вп – впускні, Вс – випускні); 5 - опори; 6 – шестірня урухомника розподільного валу; 7 – шестірня

урухомника переривника-розподільника; 8 - шпонка Кожний кулачок розподільного вала діє на один клапан - впускний Вс або випускний Вп. Таким чином, кількість кулачків вдвічі

більша від кількості циліндрів двигуна. Кулачки виконані як одне ціле з валом

і розміщуються на ньому відповідно до порядку роботи циліндрів двигуна. У разі нижнього розміщення розподільний вал

установлюють у розточках блока двигуна. В цьому випадку монтаж розподільного

вала здійснюють з торця блока, а опорні шийки вала виконують такого розміру,

щоб кулачки та інші елементи вала проходили крізь отвір під вальниці. Для

зручності монтажу вала в блоці опорні шийки та їхні втулки мають діаметри,

які послідовно зменшуються.

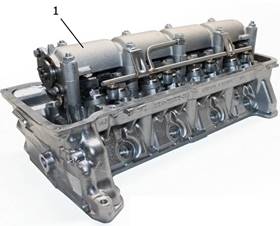

Рис. 3.2.39. Нижнє розміщення

розподільного вала в розточках блока двигуна Опори вала в разі верхнього його розміщення виконують в

окремому корпусі, що кріпиться зверху на головку блока. Інколи опори

виконують у розточках поперечних перегородок головки або виконують рознімними

з нижньою половиною опори, виготовленою в тілі головки.

Рис. 3.2.40. Корпус вальниць

розподільного вала (1) Мащення опор розподільного вала здійснюють примусовим

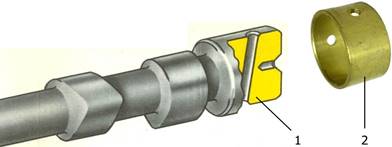

подаванням масла під тиском у пульсуючому режимі через осьовий канал вала і

радіальні канали в опорних шийках (рис. 3.2.41).

Рис. 3.2.41. Опорна шийка (1) і втулка

(2) розподільного вала Осьове переміщення розподільного вала втулках

змінюється в межах 0,08 – 0,25

мм. У двигунах типу СМД-14, СМД-31 осьові переміщення вала (рис. 3.2.42 а)

обмежуються з одного боку упорним буртом втулки опори вала 3, а з іншого боку

- приливком накривки блока 6, у який впирається

підп'ятник 2. Осьове переміщення вала визначається зазором

між накривкою та підп'ятником.

Рис. 3.2.42. Обладнання, що обмежує

осьове переміщення розподільного вала: 1 – шестірня розподільного вала; 2 – підп'ятник; 3 –

втулка опори вала; 4 – розподільний вал; 5 – регулювальний гвинт; 6 –

накривка блока; 7 – болт кріплення упорної стальної шайби; 8 – упорна стальна

шайба У двигунах ЗІЛ-130 і ГАЗ-3307 для обмеження переміщення

розподільного вала служить опорна стальна шайба 8 (рис. 3.2.42, б),

прикріплена болтами 7 до передньої стінки блок-картера 9. Ця шайба розміщена

між торцем опорної шийки 10 розподільного вала 4 і торцем маточини 11

шестерні 1. Товщина шайби 8 менше товщини розпірного кільця 12. Різниця в

товщині цих двох деталей забезпечує необхідний зазор. На розподільних валах карбюраторних двигунів часто

виготовлені разом з валом ексцентрик урухомника бензонасоса і шестірня

урухомника масляного насоса.

Рис. 3.2.43. Розподільний вал

карбюраторного двигуна: 1 – ексцентрик урухомника бензонасоса; 2 - шестірня урухомника масляного

насоса Розподільні вали виробляють із вуглецевих цементуючих сталей, які гартуються, або модифікованого чавуну.

Кулачки, опорні шайби та ексцентрики піддають термічній обробці або

поверхневому загартуванню, після чого шліфують. 3.2.5.2. Урухомник розподільного вала На передньому кінці розподільного вала встановлюють

шестірню урухомника 6 (див. рис. 3.2.38), що отримує обертання від

колінчастого вала двигуна. Схема передавання обертання залежить від

загального компонування механізму урухомника. У разі нижнього розміщення розподільного вала

використовують шестерінчастий урухомник. Цей урухомник відзначається простою

будовою та високою експлуатаційною стабільністю (спрацювання шестерень

практично не впливає на роботу механізму газорозподілу). У чотиритактних

двигунах передавальне число урухомника дорівнює 2, тобто за 2 оберти

колінчастого вала розподільний вал має здійснити за 1 оберт.

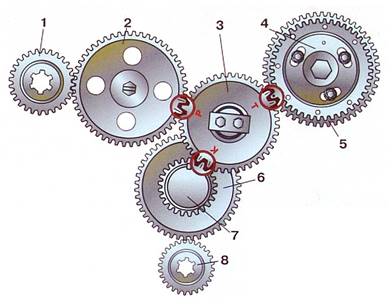

Рис. 3.2.44. Схема шестерінчастого

урухомника з проміжною шестернею (двигун Д-260): Схему шестерінчастого урухомника, зображена на рис.

3.2.45, характеризується використанням однієї пари шестерень (аналогічно

ЗІЛ-130).

Рис. 3.2.45. Схема шестерінчастого

урухомника з однією парою шестерень: 1 – шестірня колінчастого вала; 2 – шестірня розподільного вала; 3 –

мітки Для зменшення габаритних розмірів двигуна за шириною

передавання до розподільного вала раціонально здійснювати за схемою,

наведеною на рис. 3.2.46, тобто через проміжну шестерню (дизель типу СМД-14).

Шестерні розміщують у спеціальному картері, зазвичай, у передній частині

двигуна або, як у дизелів типу СМД-60, ЯМЗ, – у задній його частині.

Рис. 3.2.46. Схема шестерінчастого

урухомника з проміжною шестернею (двигун Д-260): 1 – шестірня урухомника насоса рульового керування; 2 –

шестірня розподільного валу; 3 – проміжна шестірня; 4 – шестерня урухомника

паливного насоса; 5 – шестірня урухомника компресора; 6 – шестірня ведуча;

7 – шестірня колінчастого вала; 8 – шестірня

урухомника масляного насоса двигуна Для забезпечення якісного і безшумного зчеплення

розподільні шестерні виконують косозубчастими. Матеріалом для розподільних шестерень є сталь, чавун і

пластмаса. Так, у карбюраторних двигунах ведена шестірня на розподільному

валу текстолітова, що сприяє зменшенню шуму двигуна. Для того щоб правильно розмістити розподільний вал

відносно колінча-стого вала (це необхідно для дотримання фаз газорозподілу),

розподільні шестерні (крім проміжних) кріпляться на своїх валах нарізними

з'єднаннями, а їх певне положення відносно валів фіксується шпонками або

встановлювальними штифтами. З'єднання зубців шестерень під час складання

двигуна здійснюють за позначками на шестерні, а іноді на картері шестерень (див.

рис. 3.2.46) К, Р. Проміжні шестерні і шестерні допоміжного обладнання

(наприклад, зірочки натяжного обладнання за ланцюгового або пасового

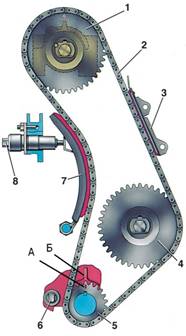

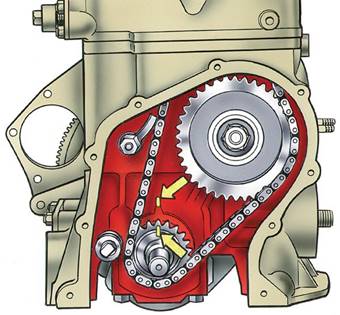

урухомлення) обертаються на стальних осях, запресованих у блок двигуна. У разі верхнього розміщення розподільний вал

урухомлюється ланцюгом (як правило, це дворядний втулково-роликовий ланцюг)

або зубчастим пасом (рис. 3.2.47, рис. 3.2.48). Установлення розподільного

вала за такого урухомлення також здійснюють за позначками, що є на шестернях

колінчастого вала, розподільного вала та на відповідних деталях блока й

головки циліндрів.

Рис. 3.2.47. Схема урухомлення

розподільного вала за допомогою ланцюга: 1 – зірочка розподільного вала (ведена);

2 – втулково-роликовий ланцюг; 3 -

заспокоювач ланцюга; 4 – зірочка урухомлення масляного насоса; 5 - зірочка колінчастого вала (ведуча); 6 –

обмежувальний палець; 7 – башмак натяжного пристрою; 8 – натяжний пристрій;

А, Б – установлювальні позначки

Рис. 3.2.48. Схема урухомлення

розподільного вала за допомогою зубчастого паса: 1 – зубчастий шків колінчастого вала; 2 –

зубчастий шків насоса охолоджувальної рідини; 3 – натяжний ролик; 4 – задня

накривка; 5 – зубчастий шків розподільного вала; 6 – зубчастий пас; А –

установлювальний виступ на задній захисній накривці; В – познака на шківі

розподільного вала; С – познака на накривці масляного насоса; D –

познака на шківі колінчастого вала

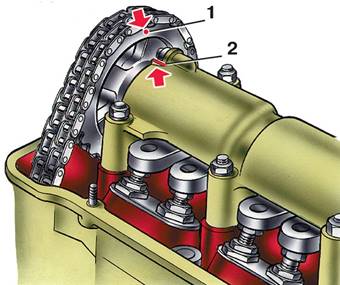

Рис. 3.2.49. Суміщення настановної

познаки (1) на зірочці розподільного вала з настановним припливом (2) на

корпусі вальниць розподільного вала

Рис. 3.2.50. Суміщення познаки на зірочці

колінвалу з виступом на блоці циліндрів У конструкції урухомника обов'язково є пристрої, що

дають змогу в процесі експлуатації або під час технічного огляду

забезпечувати натяг ланцюга чи паса. 3.2.6. Передавальні

деталі механізму газорозподілу Призначення

штовхача полягає в передаванні зусиль від кулачка розподільного вала штанзі

або клапану. Сприймаючи бічні навантаження від кулачків розподільного вала,

штовхачі звільняють деталі механізму газорозподілу від цих навантажень.

Рис. 3.2.51. Загальний вигляд штовхачів Бічна поверхня штовхача спрацьовується під

впливом сил тертя між штовхачем і напрямною, а торцеві поверхні - під впливом контактних

напружень, створюваних кулачком розподільного вала або стрижнем клапана. Тому

робочі поверхні штовхачів мають високу зносостійкість. Оскільки переміщення

штовхача відбувається з великим прискоренням, то для зниження сил інерції в

механізмі газорозподілу штовхач має якнайменшу масу. Залежно від конструктивних особливостей

з'єднання кулачка зі штовхачем і штовхача зі штангою штовхачі можуть бути

таких типів: циліндричний з пласким днищем, циліндричні зі сферичним денцем,

грибоподібні та роликові (рис. 3.2.52).

Рис. 3.2.52. Типи штовхачів: а - грибоподібний штовхач; б - циліндричний з пласким

днищем; в – циліндричний із сферичною опорною поверхнею; г – хитний роликовий

штовхач; 1 - розподільний вал; 2 - кулачок; 3 -

штовхач; 4 - втулка штовхача; 5 - важіль; 6 – вісь важелів; 7 - ролик;

8 - голчаста вальниця; 9 - вісь ролика; 10 - п'ята

штанги; 11 - штанга Найбільш поширені циліндричні штовхачі з

пласким днищем (див.рис. 3.2.52,6). Для зменшення маси такі штовхачі виконують пустотілими з одним або двома

отворами для зливання масла.

Рис. 3.2.53. Циліндричні штовхачі з

плоским денцем Внаслідок

зміщення осі штовхача відносно осі кулачка штовхач у процесі роботи не тільки здійснює зворотно-поступальний

рух, а ще і обертається, що забезпечує рівномірне спрацювання денця. Для компенсації

перекосів між штовхачем і кулачком, а також для забезпечення провертання

штовхача навколо його осі (з метою запобігання нерівномірності спрацювання його

бічної поверхні в процесі роботи) нижня опорна поверхня циліндричних

штовхачів може бути виконана сферичною радіусом 700 – 1000 мм, а кулачок

розподільного вала - конічним з кутом за вершини конуса 6 – 12о.

При цьому кулачок зміщується відносно осі штовхача вбік основи конуса на 2 –

3 мм. У

двигунах ЯМЗ і А-41 застосовують підвісні важільні роликові штовхачі (див.рис. 3.2.52 г), які вільно встановлюють

на розрізній осі, розміщеній на чотирьох опорах над розподільним валом. Ролик

9 обертається на осі 8 у голчастих вальницях, установлених у вилці штовхача.

Зверху в штовхач запресована спеціальна п'ята 10 зі сферичною поверхнею, на

яку спирається штанга. Перевагою важільних штовхачів є відсутність у них

напрямних. Ці штовхачі легше ремонтувати, в разі спрацювання тертьових

поверхонь їх можна замінити без заміни самого штовхача. Недоліками їх є

складність конструкції та більші маси рухомих деталей.

Рис. 3.2.54. Хитний роликовий штовхач У разі дії кулачка безпосередньо на клапан

(верхнє розміщення розподільного вала) використовують циліндричні штовхачі

(рис. 3.2.55). Контакт кулачка зі штовхачем відбувається на циліндричній

шайбі 3, розміщеній на штовхачі. Ці шайби є знімними, мають різну товщину, що

дає можливість регулювати зазор у з'єднанні.

Рис. 3.2.55. Схема безпосереднього

урухомлення клапана: 1 - клапан; 2 – штовхач; 3 - регулювальна шайба; 4 – кулачок; А –

тепловий зазор Штовхачі

виготовляють з маловуглецевих хромонікелевих сталей або відбілюваних чавунів.

Їх робочі поверхні термічно обробляють і шліфують. 3.2.6.2. Натискні важелі і штанги У конструкціях

двигунів, де осі клапанів не перетинаються з віссю розподільного вала,

передавання руху безпосередньо клапану здійснюється натискними важелями. У

разі нижнього розміщення розподільного вала використовують двоплечі важелі

(коромисла) 7, що з'єднані зі штовхачами 4 через штанги 8 (див.рис. 3.2.4), у

разі верхнього застосовують, як правило, одноплечі важелі 4, на які кулачки

розподільного вала натискають безпосередньо (див.рис. 3.2.11 б).

Рис. 3.2.56. Штанги Штанга являє собою

суцільний стальний або пустотілий стальний стрижень. Інколи використовують

суцільний стрижень з алюмінієвого сплаву. Штанги з алюмінієвого сплаву і

пустотілі стальні мають на кінцях термічно оброблені й відшліфовані стальні

сферичні наконечники.

Рис. 3.2.57. Штанга з алюмінієвого

сплаву Коромисло

являє собою нерівноплечий важіль, більше плече якого звернуте в бік клапана. Різною довжиною плечей

коромисла домагаються потрібного ходу клапана за порівняно малого ходу

передавальних деталей (штовхача, штанги), що зменшує інерційні сили.

Рис. 3.2.58. Коромисло двигуна Д-240 У середній частині

коромисла є отвір зі втулкою. У разі однорядного розміщення клапанів коромисла

розміщені на одній осі, дворядного на двох осях. Осі закріплені на стояках у

головці циліндрів. Осі виконують пустотілими, і цими каналами до з'єднаних

деталей подається масло.

Рис. 3.2.59. Вісь коромисел двигуна Д-240 На короткому плечі

коромисла виконано нарізний отвір, куди вгвинчують гвинт. Ця конструкція дає

змогу регулювати тепловий зазор, величину якого заміряють між бойком

коромисла і хвостовиком клапана. Важелі

виготовляють з вуглецевих сталей або ковких чавунів. Ударній частині важеля

термохімічною обробкою надають високої твердості. З метою отримання легкої і

жорсткої конструкції перерізу важеля надають форми тавра або двотавра. 3.2.7. Призначення,

типи, будова та принцип дії декомпресійного механізму дизельних двигунів Для

полегшення провертання колінчастого вала під час пуску й регулювання механізмів на деяких дизелях застосовують декомпресійні механізми, які примусово сполучають порожнини циліндрів з

атмосферою. Під час вмикання

декомпресійного механізму впускні, а іноді й випускні клапани утримуються

відчиненими, тому за такту стиску повітря виходить з циліндра і зусилля для

його стиску не потрібне. Цей механізм може діяти на всі клапани або тільки на

впускні. Конструкція його може бути різною (рис. 3.2.60). На тракторних

дизелях застосовують механізми з підніманням штовхачів декомпресійними

валиками (Д-21А, Д-37), з поворотом коромисел декомпресійним валиком (СМД-14,

Д-65Н).

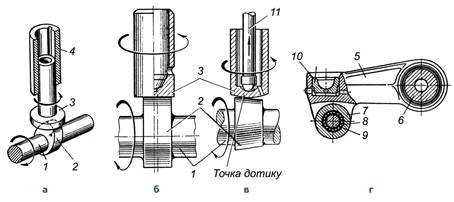

Рис. 3.2.60. Схеми декомпресійних механізмів: а - з дією валика на штовхач; б - з дією

валика через штангу на коротке плече коромисла; в,г - з дією

валика на довге плече коромисла; 1 - валик; 2 -

штовхач; 3 - штанга; 4 - коромисло; 5 - штанга

декомпресійного механізму; 6 - болт (гвинт); 7 -

контргайка Сучасні тракторні дизелі типу СМД-31,

СМД-60, ЯМЗ не мають декомпресійних механізмів. Це стало можливим у зв'язку з поліпшенням пускових

властивостей дизелів та підвищенням надійності їх пускових приладів. 3.2.8. Несправності і

технічне обслуговування клапанного механізму газорозподілу Оптимальні

показники двигуна можуть бути забезпечені лише в разі правильного складання й

регулювання механізму газорозподілу. Установлення

розподільного вала має здійснюватися чітко за значками, що нанесені на

шестернях урухомника. У разі недотримання цього правила може бути зсув фаз

газорозподілу, тобто невідповідність моментів відкриття або закриття клапанів

відносно мертвих точок (ВМТ, НМТ). Це призводить до зменшення час-перерізу

клапанів і, як наслідок, до погіршення якості процесів газообміну. Значний

зсув фаз може зумовити стикання клапанів з поршнем поблизу ВМТ і вихід з ладу

клапана та з'єднаних з ним деталей (сідла клапана, напрямної втулки). Неправильне

регулювання зазору в урухомнику клапанів впливає на роботу двигуна і,

насамперед, на експлуатаційну функціональність механізму газорозподілу і

довговічність його деталей. Якщо зазор збільшений, клапани відчиняється

пізніше, а зачиняється раніше, і період їх відчиненого стану зменшується.

Великі зазори спричиняють також зростаючі динамічні навантаження на деталі

газорозподілу, підвищується інтенсивність їх спрацювання, особливо фасок

клапанів та їх сідел. Робота двигуна супроводжується дзвінким металевим

стуком у верхній частині двигуна, що особливо добре прослуховується на малій

частоті обертання колінчастого вала. Якщо зазор

недостатній, посадка клапана на сідло буде нещільною, що спричиняє витікання

газів та обгоряння фасок. Зазори в

урухомнику клапанів потрібно регулювати на холодному двигуні згідно з їх

технічною характеристикою та вимогами експлуатації й ремонту. Як правило,

зазори для випускних клапанів установлюють на 0,02 – 0,05 мм більшими, ніж

для впускних (табл. 3.2.1). Таблиця 1 Теплові зазори в клапанах двигуна

Герметичність

з'єднань клапан – сідло досягається попереднім шліфуванням їх фасок під

необхідний кут (30о або 45о) і наступним взаємним

притиранням спеціальними пастами. Умови роботи

клапанного механізму газорозподілу зумовлені значними силовими й

температурними навантаженнями, наявністю у випускних газах корозійно-активних

і нагароутворювальних компонентів. Подавання масла до сполучених деталей

механізму обмежене. Характерні дефекти

деталей і вузлів механізму газорозподілу, що з'являються в процесі

експлуатації двигуна: – порушення

герметичності в посадці клапана на сідло внаслідок їх деформацій і

спрацювання фасок. Це призводить до витікання газів і, як наслідок, до

прогоряння клапана; – спрацювання

стрижня клапана і напрямної втулки зумовлює перекіс під час посадки клапана

на сідло, внаслідок чого також відбувається втрата герметичності в їх

з'єднанні; – збільшення

зазора в урухомнику механізму через спрацювання торця стрижня клапана, бойка

коромисла, наконечників штанги, денця штовхача; – внаслідок втоми

матеріалу пружні властивості пружини погіршуються, відбувається нещільна

посадка клапана на сідло, може спостерігатися довільне його відчинення; – спрацювання

кулачків і опорних шийок розподільного вала, зубів урухомлених шестерень, а

за ланцюгового або пасового урухомлення їх розтягування призводять до

порушення фаз газорозподілу. Наслідки

зазначених дефектів чинять негативний вплив на якість перебігу процесів

газообміну (якість процесів газообміну оцінюють, насамперед, коефіцієнтом наповнення)

і, в кінцевому підсумку, виявляється в зменшенні потужності та погіршенні

економічності двигуна. Для забезпечення

нормальної роботи механізму газорозподілу слід виконувати операції з його

технічного обслуговування. До основних операцій технічного обслуговування

належать перевірка стану деталей механізму, перевірка й регулювання зазору в

клапанах та осьового переміщення розподільного вала, перевірка і за потреби

притирання фасок клапанів і сідел, підтягування кріпильних з'єднань. Обстеження технічного

стану механізму газорозподілу слід проводити в послідовності, що виключає

необгрунтоване розбирання вузлів двигуна, під час якого порушується

приробляння сполучених поверхонь і герметичність з'єднань. 3.2.9. Порядок

регулювання теплових зазорів у клапанному та декомпресійному механізмах ГРМ Зазори в газорозподільному і декомпресійному механізмах

контролюють і регулюють під час виконання ТО-2. Роботи слід проводити на

холодному двигуні (переконавшись, що затягнуті гайки, закріплені головки

циліндрів і стояки осі коромисел) в такій послідовності: • зняти накривку

головки блока циліндрів; •увімкнути

декомпресійний механізм (за наявності) і повертати колінчастий вал двигуна,

доки обидва клапани першого циліндра не зачиняться; • вигвинтити з

картера маховика установну шпильку і вставити її в той самий отвір нерізьовою

частиною до упору в маховик; натиснувши на установну шпильку, продовжувати

повільно провертати колінчастий вал, доки шпилька не ввійде в ямку на

маховику; це положення маховика відповідає розміщенню поршня першого циліндра

в ВМТ за такту стискування; • вимкнути

декомпресійний механізм; • заміряти щупом

зазори між стрижнями впускного й випускного клапанів та бойками коромисел

першого циліндра, за потреби послабити контргайку регулювального гвинта та,

загвинчуючи або вигвинчуючи його, встановити визначений

заводом-виготовлювачем зазор; після затягування контргайки слід

проконтролювати щупом величину зазора повертанням штанги штовхача навколо осі

(щоб впевнитись у відсутності її вигинів); • перевірити

величину зазора в декомпресійному механізмі цього циліндра, в разі потреби

відрегулювати (якщо регулювання передбачене); зауважимо, що за надмірного

зазора в декомпресійному механізмі циліндр до кінця не декомпресуватиметься,

а за недостатнього – можливі вдаряння клапанів об поршні; • після того, як

теплові зазори в клапанах і декомпресорі першого циліндра будуть

відрегульовані, потрібно витягти встановну шпильку з маховика й загвинтити її

в картер різьовою частиною; • провернути

колінчастий вал двигуна на півоберту (стосується чотирициліндрових двигунів),

що відповідно до порядку роботи циліндрів забезпечить перебування поршня

третього циліндра. У ВМТ за такту

стискуваня і відрегулювати зазори (у викладеній вище послідовності); до інших

циліндрів відповідно до порядку їх роботи переходять після чергового

провертання колінчастого вала на півоберту (180°); запустити двигун,

прослухати його роботу; в разі появи стуків зупинити його і перевірити

зазори; • якщо двигун

працює нормально, його потрібно зупинити і встановити накривку головки блока

циліндрів.

Рис. 3.2.61. Регулювання теплового

зазора в клапанному механізмі Питання для свамоконтролю 1. Які функції виконує газорозподільний

механізм? 2. Як класифікуються газорозподільні механізми? 3. За якими ознаками класифікуються

газорозподільні механізми клапанного типу? 5. Навіщо в клапанному механізмі має бути

тепловий зазор певної величини? 8. Що розуміють під «фазами газорозподілу»? 9. Що розуміють під «кутом перекривання фаз»? 10. Яким чином у деяких двигунах здійснюється

охолодження випускних клапанів? 12. Як утримується розподільний вал від осьового

зміщення? 13. Який рух здійснює штовхач під час роботи

двигуна? 14. Яка особливість в будові підвісних важільних роликових штовхачів? 15. Чому плечі коромисла виконуються неоднакової

довжини? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

![[IMG]](3_2.files/image125.jpg)