|

|

ТРАКТОРИ І

АВТОМОБІЛІ, частина І Електронний

посібник |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

3. ДВИГУНИ ВНУТРІШНЬОГО ЗГОРЯННЯ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

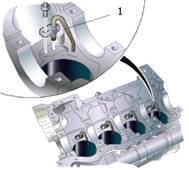

3.1. Корбово-гонковий механізм 3.1.1. Призначення

і загальна будова корбово-гонкового механізму 3.1.3. Головки циліндрів, їх призначення,

матеріал виготовлення 3.1.4. Призначення та конструкція поршнів

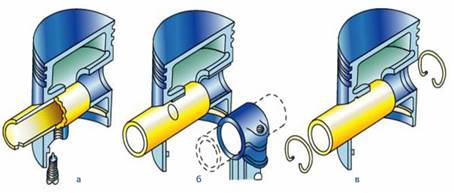

карбюраторних і дизельних двигунів 3.1.5. Поршневі

кільця: їх призначення, матеріал і обробка 3.1.6. Поршневі

пальці, їх призначення, умови роботи, матеріал виготовлення і обролення 3.1.7. Призначення,

умови роботи, матеріал і будова гонків 3.1.8. Призначення

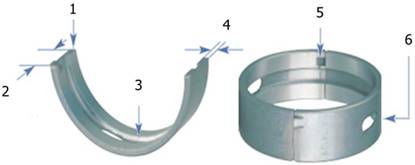

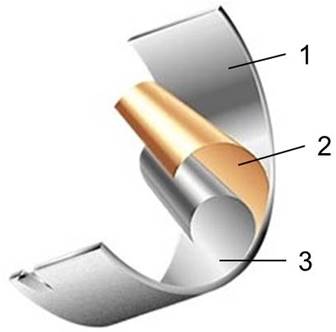

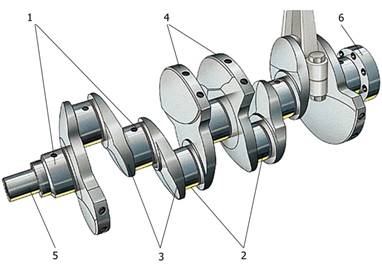

та типи гонкових і корінних вальниць 3.1.10. Призначення,

матеріал виготовлення, кріплення маховика 3.1.1. Призначення і загальна будова

корбово-гонкового механізму Корбово-гонковий

механізм призначений для

перетворення вертально-поступного руху поршнів на обертальний рух

колінчастого вала (корби).

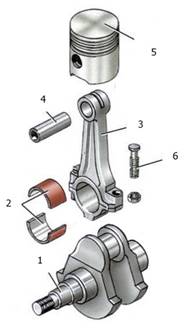

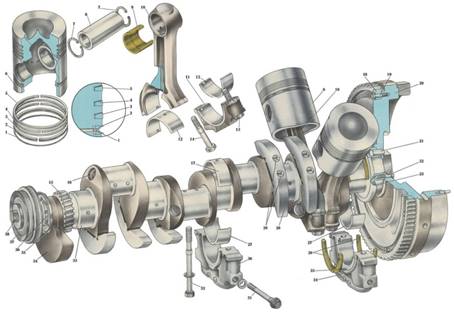

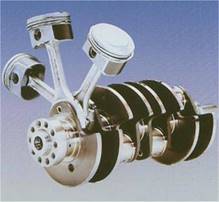

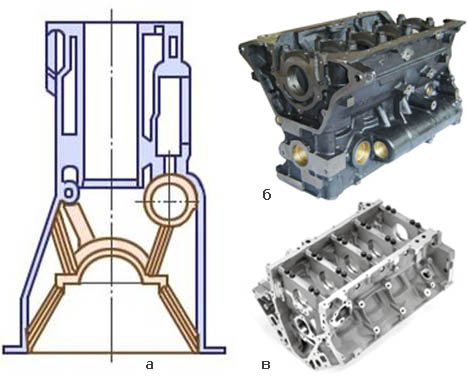

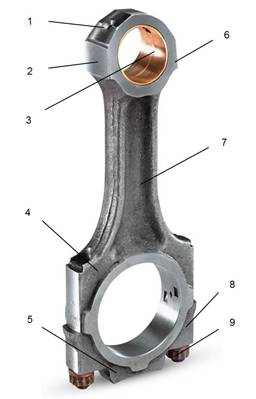

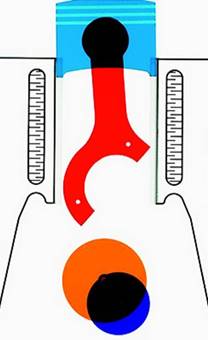

Рис. 3.1.1. Корбово-гонковий механізм До основних

деталей і вузлів, що складають корбово-гонковий механізм, належать: корба, розташована на вальницях в блоці двигуна, гонок та зв'язаний із

гонком за допомогою пальця поршень, а також такі корпусні деталі двигуна, як

блок-картер, циліндр, головка циліндрів та елементи підвіски двигуна.

Рис. 3.1.2. Елементи корбово-гонкового

механізму (рухомі): а – будова; б – принцип дії; 1 –корба

колінчастого вала; 2 – вальниці (вкладиші); 3 – гонок; 4 – поршневий палець;

5 – поршень; 6 – болт кріплення накривки гонка

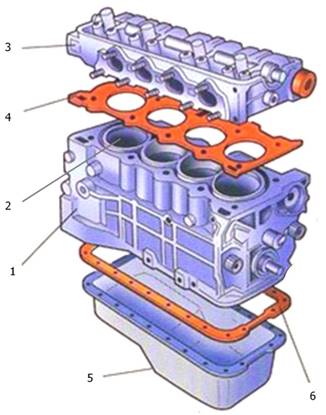

Рис. 3.1.3. Елементи корбово-гонкового

механізму (нерухомі): 1 – блок-картер; 2 – циліндр; 3 – головка

циліндрів; 4 – прокладка головки циліндрів; 5 – піддон картера; 6 – прокладка

піддона картера

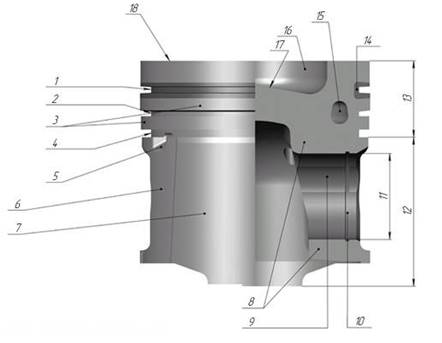

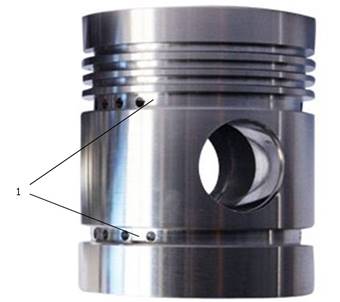

Рис. 3.1.4. Будова корбово-гонкового

механізму двигуна ЯМЗ-238: 1 – розширювач маслознімного кільця; 2 –

маслознімне кільце; 3 – третє компресійне кільце; 4 – друге компресійне

кільце; 5 – верхнє компресійне кільце; 6 – поршень; 7 – стопорне кільце; 8 –

поршневий палець; 9 – втулка гонка; 10 – гонок; 11 – накривка гонка; 12 –

вкладиш нижньої головки гонка; 13 – короткий болт накривки гонка; 14 – довгий

болт накривки гонка; 15 – ведуча шестірня; 16 – заглушка масляного каналу

гонкрвої шийки; 17 – верхній вкладиш вальниці колінчастого вала; 18 – зубчастий

вінець; 19 – болти; 20 – маховик; 21 – штифти; 22. болти; 23 – задній

масловідбивач; 24 – накривка задньої вальниці колінчастого вала; 25 – штифти;

26 – півкільце упорної вальниці; 27 – нижній вкладиш вальниці колінчастого

вала; 28 – противага колінчастого вала; 29 – гвинт; 30 – накривка вальниці

колінчастого вала; 31 – стяжний болт; 32 – болт кріплення накривки вальниці;

33 – колінчастий вал; 34 – передня противага; 35 –передній масловідбивач; 36

– замкова гайка; 37 – шків; 38 – болти Корбово-гонковий механізм

є сукупністю вузлів, що визначає компонувальну схему двигуна, його габаритні

і вагові показники, рівень потужності та паливно-економічних параметрів.

Складові корбово-гонкового механізму перебувають у тепловій, силовій і

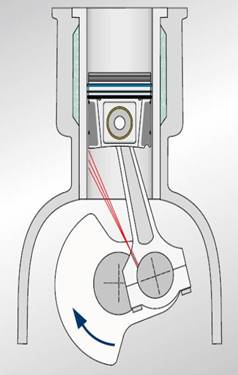

кінематичній взаємодії з іншими механізмами і системами двигуна. Для

загального компонування корбово-гонкового механізму в автотракторних двигунах застосовують центральні (аксіальні) і зміщені

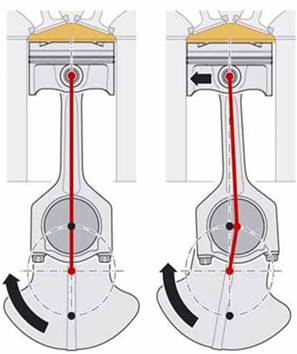

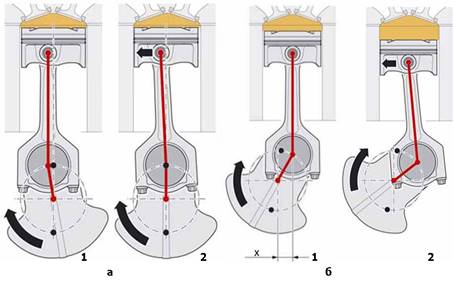

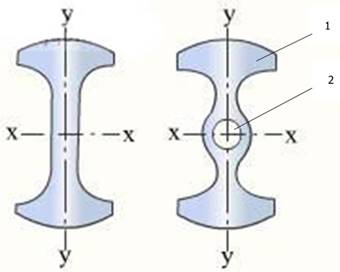

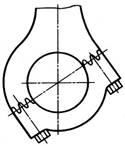

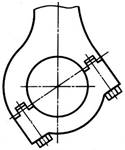

(дезаксіальні) корбово-гонкові механізми. У центральних

механізмах вісь поршневого пальця (або вісь циліндра) збігається з віссю

обертання колінчастого вала.

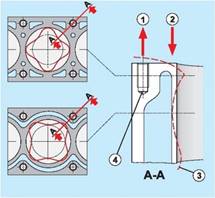

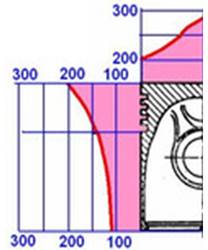

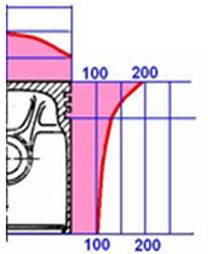

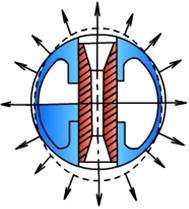

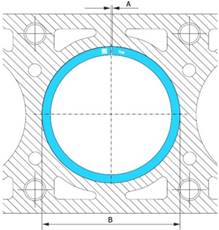

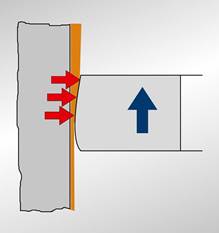

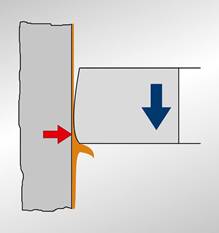

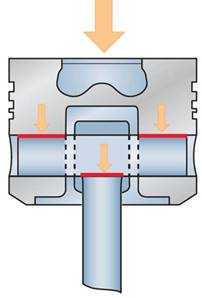

Рис. 3.1.5. Центральний (аксіальний) КШМ без зміщення осі поршневого пальця і

зміщення осі колінчастого вала: 1 –

положення поршня і положення колінвала в ВМТ; 2 – положення поршня і

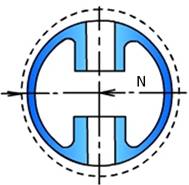

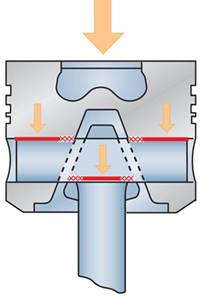

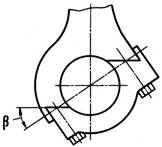

положення колінвала після BMT У зміщених

механізмах вісь поршневого пальця (або вісь колінчастого вала) зміщена

відносно осі циліндра. Цим досягається зниження бокового тиску в циліндро-поршневій

групі під час робочого ходу поршня.

Рис. 3.1.6. Зміщений (дезаксіальний) КШМ: а – зі зміщенням осі поршневого пальця; б – зі зміщенням осі

колінчастого вала; 1 – положення поршня і положення колінвала в ВМТ; 2 –

положення поршня і положення колінвала після BMT Деталі КГМ ділять

на дві групи, це рухомі та нерухомі деталі: • рухомі: поршень

з поршневими кільцями, поршневий палець, гонок, колінчастий вал з вальницями

або корба, маховик. • нерухомі: остов

двигуна (блок-картер або картер), головка циліндрів, картер маховика і зчеплення,

піддон картера, гільзи циліндрів, накривки блока, кріпильні деталі, прокладки

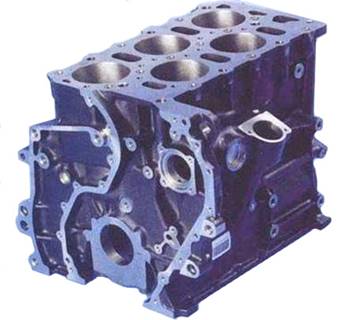

накривок блоку, кронштейни, напівкільця колінчастого вала. 3.1.2. Блок-картери і циліндри рядних і V-подібних двигунів, їх призначення, будова, умови роботи, матеріал

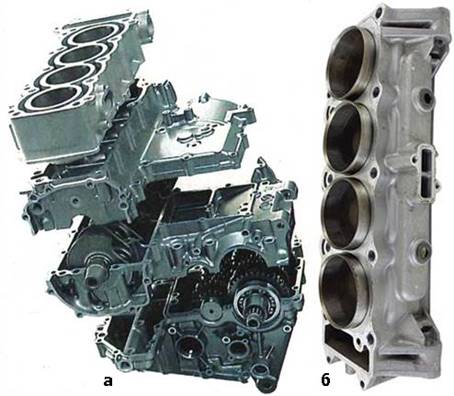

виготовлення Остов є несучою

деталлю, на ньому розміщені практично всі вузли механізмів і систем двигуна.

Раціональність конструкції остова визначає вагові й габаритні показники

двигуна, а його міцність і жорсткість - надійність роботи двигуна загалом. Остови

автотракторних двигунів виготовляють з сірого чавуну (марок СЧ 21,

СЧ 15) або алюмінієвих сплавів (для двигунів зі вставними гільзами) або спеціальних легованих чавунів (для двигунів, циліндри яких виконано в тілі блока). Застосування

ливарних алюмінієвих сплавів для виготовлення блоків циліндрів замість сірого

чавуну дає зниження ваги блока циліндрів на 40 – 55% (питома маса алюмінію

2850 кг/м3 в 2,7 рази менше питомої маси чавуну). Отже,

алюмінієвий блок виходить набагато легше чавунного. А це важливо, особливо

для багатоциліндрових двигунів з великим робочим об'ємом. Крім того,

теплопровідність алюмінію в 4 рази вище, ніж чавуну. Як результат двигун з

алюмінієвим блоком швидше прогрівається, а об’єм системи охолодження може

бути зменшений завдяки більш ефективному охолодженню і швидкому вирівнюванню

температури стінок блока. Незважаючи на

більш високу вартість алюмінієвих сплавів порівняно з сірим чавуном, постійна

тенденція до зниження споживання палива призводить до поступового зростання

частки алюмінієвих блоків циліндрів. До 2005 року

частка на ринку алюмінієвих блоків циліндрів двигуна досягла 50%. Сьогодні

блоки циліндрів практично всіх бензинових двигунів виготовляють з алюмінієвих

сплавів. Застосування алюмінієвих сплавів у дизельних двигунах

також неухильно зростає.

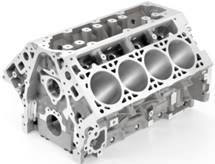

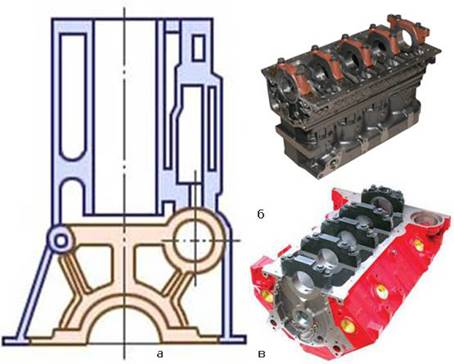

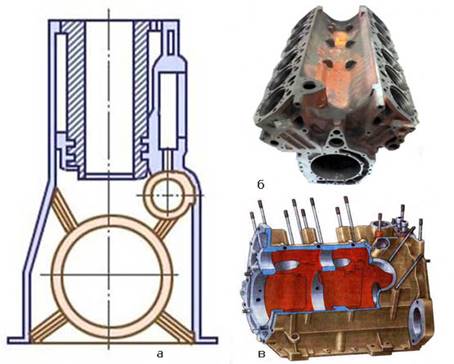

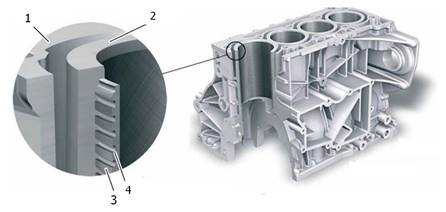

Рис. 3.1.7. Блок-картери з алюмінієвих

сплавів Для надання

необхідної жорсткості за мінімальної маси остов обладнують вертикальними й

горизонтальними внутрішніми перегородками з оребренням. Загальне

компонування остова залежить від кількості та взаємного розміщення циліндрів,

але визначається переважно типом системи охолодження.

Рис. 3.1.8. Двигун з окремим блоком

циліндрів: а – загальний вигляд; б – блок циліндрів Для двигунів з рідинним охолодженням

верхню частину остова, де розміщені циліндри (блок циліндрів), і нижню

частину, де розміщений колінчастий вал (картер), виконують в одній відливці,

що називається блок-картером. У двигунах з повітряним

охолодженням блока циліндрів немає, а кожний циліндр окремо

прикріплений за допомогою болтів або силових шпильок до картера.

Рис. 3.1.9. Картер двигуна з повітряним

охолодженням: а – Д-21А; б – Deutz Зверху блок циліндрів закривається

головкою циліндрів. Знизу картер закритий піддоном, що є резервуаром для

моторного масла. Блок-картер (або

блок) однорядного двигуна у верхній частині має розточки, виконані по одній

поздовжній осі, для розміщення вставних циліндрових гільз.

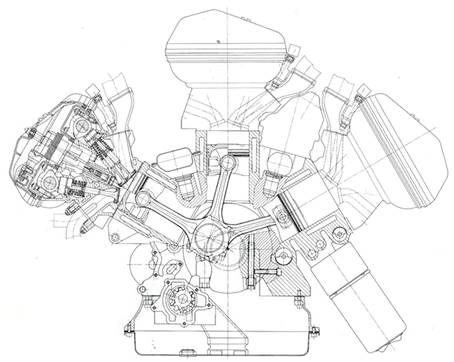

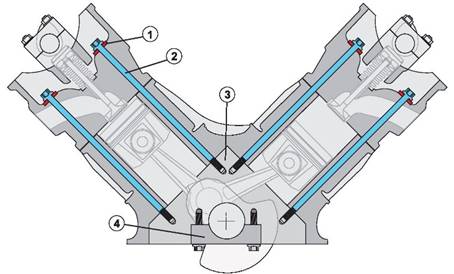

Рис. 3.1.10. Блок-картер однорядного двигуна У V-подібних двигунах верхня частина остова утворює два ряди

блоків циліндрів, розміщених під кутом розвалу в 60о або 90о,

а осі циліндрів одного ряду трохи зміщені відносно осей циліндрів іншого

ряду, що дає можливість розмістити два гонка протилежних циліндрів на одній

шийці колінчастого вала. Так, у

двигуна СМД-60 зміщення поперечних осей протилежних циліндрів - 36 мм, у двигуна ЗМЗ-53-11 - 24 мм, у двигуна ЗІЛ-508.10 – на 29 мм, у двигуна

КамАЗ-740.10 – на 29,5 мм.

Рис. 3.1.11. Блок-картер V–подібного двигуна: а – загальний вигляд; б – кут розвалу циліндрів

Рис. 3.1.12. Розміщення гонків на

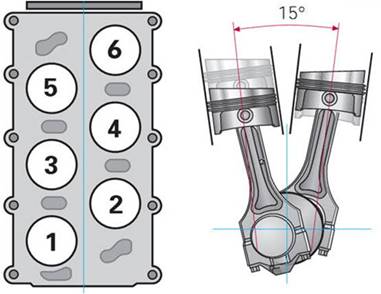

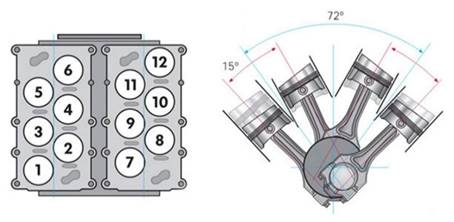

колінчастому валу V–подібного двигуна У VR-подібних двигунів з рядно-зміщеним компонуванням

циліндри розташовані V-подібно

під кутом 15° на відміну від традиційних V-подібних двигунів, що мають кут 60° або 90°.

Рис. 3.1.13. Розміщення циліндрів в VR-подібного двигуна Піонерами

використання компонування були Lancia і Ford; зараз ідею успішно використовує Volkswagen.

Всупереч, на перший погляд, логічному припущенню літера V у назві компонування не має відношення до V-подібних двигунів. VR – абревіатура, складена з двох німецьких слів «Verkürzt Reihenmotor», що в перекладі означає «укорочений рядний двигун».

Рис. 3.1.14. VR-подібний двигун: а –

компонування; б – принцип дії VR-подібний двигун став настільки компактним, що дозволило накрити обидва

ряди циліндрів однієї загальної головкою, на відміну від звичайного V- подібного двигуна, у якого кожна група циліндрів має

свою головку. У результаті VR-подібний двигун вийшов менше завдовжки, ніж рядний, і

менше завширки, ніж звичайний V-подібний двигун. Двигун VR6 серійно встановлють на автомобілях Golf III VR6, Golf IV V6, Golf IV R32, Passat B3, B4 VR6, Passat B6, Vento VR6, VW Bora V6, CoorradoVR6, Bus T4, T5, Audi A3, а

також деяких моделях Mersedes Benz , Seat і Ford.

Рис. 3.1.15. Блок-картер

шестициліндрового VR-подібного двигуна У 1996 році на

автомобілі Passat B5 був встановлений п’ятициліндровий VR-подібний двигун, об'ємом 2,3 л, потужністю 110 кВт, до

того ж двигун розташовано поздовжньо. З осені 2000 року двигун VR5 був обладнаний 4 клапанами на циліндр замість 2, що

спричинило підвищення потужності до 125 кВт. З осені 2002 року

цей варіант двигуна встановлюють практично на всіх моделях Volkdswagen.

Рис. 3.1.16. Блок-картер

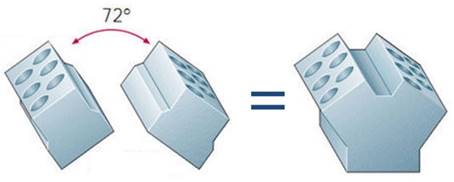

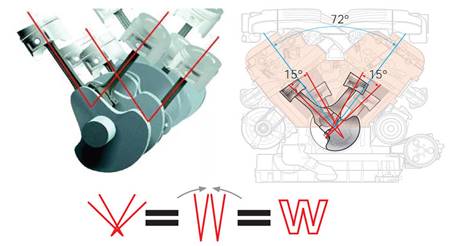

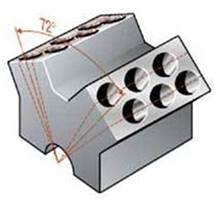

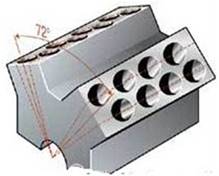

п’ятициліндрового VR-подібного двигуна Якщо об'єднати два

VR-подібні двигуни, вийде W-подібний двигун, у якого циліндри кожного ряду

розміщено під кутом 15о один до іншого, а самі ряди циліндрів

розташовано під кутом 72о.

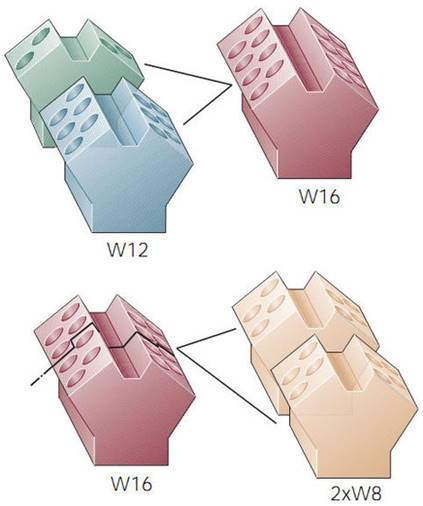

Рис. 3.1.17. Утворення W-подібного двигуна Якщо до такого

двигуна додати по два циліндра в кожен ряд, виникає двигун W16 (16 циліндрів). Якщо розділити цей двигун

посередині, виходить двигун W8. Також можливе отримання двигуна W10 (10 циліндрів) з двох двигунів VR5. Таким чином, виникає вся палітра

W-подібних двигунів.

Рис. 3.1.18. Принцип побудови W-подібних двигунів Якщо дивитися на W-подібний двигун спереду, розташування циліндрів

виглядає як здвоєна буква V. Якщо подумки скласти дві букви V правого і лівого ряду, то вийде буква W. Так виникло позначення всього сімейства цих двигунів.

Рис. 3.1.19. Утворення позначення W-подібного двигуна

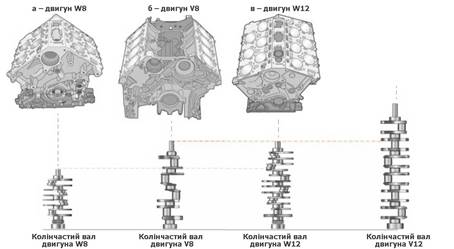

Рис. 3.1.20. Принцип дії W-подібного двигуна Під час порівняння

звичайного 8-циліндрового V-подібного двигуна з 8-циліндровим W-подібним двигуном такого самого робочого об'єму стає

очевидним, що W-подібний

двигун значно компактніше.

Рис. 3.1.21. Порівняння розмірів двигунів: а – двигун W8; б – двигун V8; в –

двигун W12; г –

колінчастий вал двигуна V12 (для порівняння показано колінчастий

вал двигуна V12 більшого робочого об'єму) Це можна також

бачити, порівнюючи колінчасті вали обох двигунів. Більше того, 12-циліндровий

W-двигун компактніше, ніж звичайний 8-циліндровий V-подібний двигун.

Рис. 3.1.22. Колінчасті вали двигуна W8 (зверху) і двигуна V8 (знизу) Ще очевидніше

переваги нового компонування двигунів, якщо порівняти колінчасті вали

звичайного 12-циліндрового V-подібного двигуна і нового 12-циліндрового W-подібного двигуна. Це означає, що

принцип побудови W-сімейства

дозволяє економити конструкційні матеріали і зменшувати масу двигуна щодо

кількості циліндрів.

Рис. 3.1.23. Розміщення циліндрів в W-подібного двигуна Сьогодні

випускають W-подібні двигуни з

8, 12 і 16 циліндрами. Двигун W8 (4 ряди циліндрів по 2 циліндра в кожному)

встановлюють на автомобілі VW Passat W8. Для урівноваження сил

інерції другого порядку в ньому передбачено два балансирних вала, що

обертаються вдвічі швидше колінчастого.

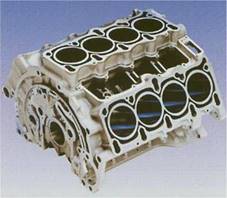

Рис. 3.1.24. Блок-картер W-подібного 8-циліндрового двигуна: а –

загальний вигляд; б – схема Двигуни W12 (4 ряди циліндрів по 3 циліндра в кожному)

встановлюють на автомобілях Audi A8 W12, VW Phaeton W12, Bentley Continental GT. При цьому двигун W12 базується на 2 двигунах VR6 автомобіля VW Golf III.

Рис. 3.1.25. Блок-картер W-подібного 12-циліндрового двигуна: а –

загальний вигляд; б – схема Двигун W16 (4 ряди циліндрів по 4 циліндра в кожному)

встановлюють на автомобілі Bugatti Veyron 16.4. У цьому двигуні колосальної потужності в 1001 к.

с. вплив інерційних моментів на 8 гонки скоротили, збільшивши кут розвалу між

двома VR-гpyпaми до 90 ° і знизивши швидкість поршня до 17,2 м/с.

Розміри двигуна при цьому збільшилися, але все одно залишилися о малими для

агрегату з такими показниками: його довжина 710, а ширина – 767 мм.

Рис. 3.1.26. Блок-картер W-подібного 16-циліндрового двигуна: а –

загальний вигляд; б – схема Необхідно

зазначити, що раніше W-подібними

двигунами називали двигуни, що мають три роздільних блоки цилиндрів із

загальним картером. У кожному блоці циліндри були розташовані в ряд, уздовж

однієї осі. Гонки поршнів всіх трьох рядів циліндрів були з'єднані з єдиним

колінчастим валом, як у V-подібному

двигуні.

Рис. 3.1.27. Двигун W12 Audi Avus concept 1991: а –

блок-картер W8; б – колінчастий вал За своєю

конфігурацєю цей двигун значно відрізняється від двигунів, які називають

зараз W-подібними. Цей 12-и циліндровий двигун має не два, а

три блоки циліндрів, в кожному з яких розташовані в ряд по чотири циліндри.

Рис. 3.1.28. Розріз двигуна W12 Audi Avus concept 1991 (374

кВт, 509 к. с.) Порожнина між

стінками блока, вертикальними перегородками і зовнішніми стінками циліндрів

утворює водяну сорочку, де циркулює охолодна рідина.

Рис. 3.1.29. Сорочка охолодження: а –

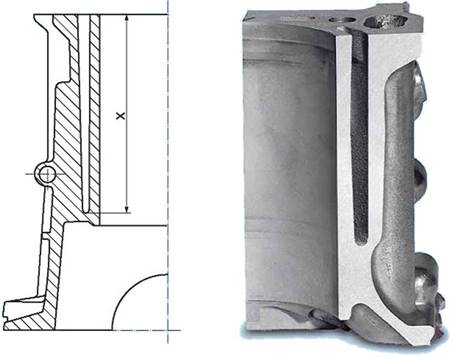

будова; б – принцип дії Спочатку,

застосовуючи монолітні блоки з алюмінієвого сплаву, прагнули до тих самих

конструктивних розмірів, які вже існували у виконанні з сірого чавуну. Через

це глибина сорочки охолодження (розмір X) навколо циліндра відповідала у перших алюмінієвих

блоків спочатку до 95% довжини отворів циліндрів.

Рис. 3.1.30. Виконання сорочки

охолодження у перших алюмінієвих блоків Завдяки достатній

теплопровідності алюмінію як робочого матеріалу глибину сорочки охолодження

(розмір X) було зменшено до

величини від 35 до 65% довжини отворів циліндрів. Завдяки цьому був

зменшений не тільки об'єм охолодної рідини, і, тим самим, вага двигуна, але і

також був досягнутий більш швидкий нагрів води для охолодження.

Рис. 3.1.31. Сучасне виконання сорочки

охолодження у алюмінієвих блоків У верхній плиті

блока є різьбові отвори для болтів або шпильок, які з'єднують головку

циліндрів з блоком. Між головкою і блоком встановлено спеціальну прокладку, а

затягування болтів або шпильок, для рівномірного защільнення стикової

поверхні, виконують у чіткій послідовності із заданим зусиллям за допомогою динамометричного ключа.

Рис. 3.1.32. Встановлення головки блока

циліндрів У блоці виконано

канали для підведення охолодної рідини від водяного насоса у водяну сорочку, а також канали

для подавання масла від масляного насоса до опор колінчастого вала та до

деяких з'єднань деталей механізму газорозподілу. У поперечних

перегородках картерної частини блока, у так званих бугелях виконано

циліндричні розточки для розміщення колінчастого вала. Колінчастий вал

кріпиться до бугелів накривками корінних вальниць.

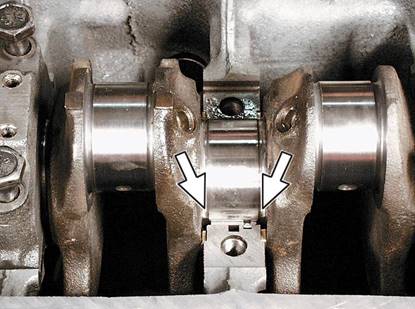

Рис. 3.1.33. Отвори картера двигуна під

корінні шийки колінчастого вала

Рис. 3.1.34. Розміщення колінчастого вала

в картері двигуна Для забезпечення

співвісності корінних вальниць бугелі і накривки розточують у зборі.

Рис. 3.1.35. Розточування отворів картера

двигуна під корінні шийки колінчастого вала Через це накривки

не взаємозамінні, а для запобігання перестановленню їх з одного боку опори на

інший на накривках і бугелях нанесено порядкові номери - 1,2,3тощо. Під час складання ці числові позначки необхідно суміщати, що

виключає можливий поворот накривки на 180о. На дизелях типу СМД-60

це досягається тим, що вісь накривок корінних вальниць зміщено відносно осі

розточки бугеля на

Рис. 3.1.36. Накривки корінних вальниць

колінчастого вала двигуна ВАЗ: а –

установка на двигун; б – мітки (відлік накривок ведеться від сторони

урухомника розподільного вала) Посадка накривки

по торцевих площинах, які фрезеровані в бугелях картера, забезпечує більшу

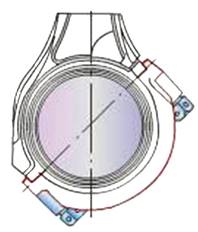

жорсткість всьому вузлу вальниці. Для підвищення міцності і жорсткості

з'єднання в деяких випадках застосовують горизонтальні стяжні болти

(шпильки), що зв'язують накривки корінних вальниць зі стінками картера в

єдине ціле. Від можливих бічних зсувів накривки фіксують у деяких випадках

спеціальними настановними штифтами або втулками.

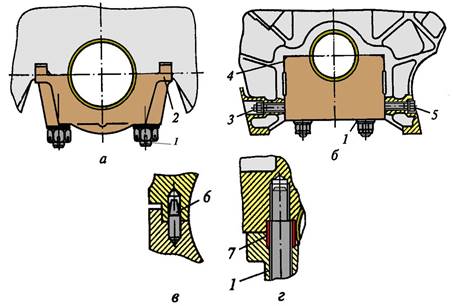

Рис. 3.1.37. Кріплення накривок корінних вальниць колінчастого вала з

використанням фіксуючих елементів: а – виступів; б – поверхонь і стяжних

шпильок; в – штифтів; г – втулок; 1 – основна силова шпилька; 2 – фіксуючі

виступи накривки; 3 – стяжна наскрізна шпилька; 4 – фіксуюча поверхня; 5 –

стяжний болт; 6 – штифт; 7 – втулка Площина роз'єму

блока, до якої прикріплена нижня половина картера (масляний піддон), може

проходити вздовж осі колінчастого вала або бути зміщеною щодо неї донизу.

Рис. 3.1.38. Площина роз'єму блока

проходить вздовж осі колінчастого вала: а –

схема; б – однорядний двигун; в – V-подібний двигун Для надання

більшої жорсткості блоку площину роз'єму між блоком і піддоном зміщують

вниз від осі колінчастого вала (у двигуна КамАЗ-740.10 на 102 мм, у двигуна

ЗМЗ-53-11 на 75 мм).

Рис. 3.1.39. Площина роз'єму блока

зміщена нижче осі колінчастого вала: а –

схема; б – однорядний двигун; в – V–подібний двигун З метою підвищення

жорсткості застосовують також нероз'ємні (цілісні) корінні опори, як

наприклад, у двигуні автомобіля ЗАЗ-968М «Запорожець». Картери з нероз'ємними

корінними опорами називають тунельними. Гнізда під корінні опори в торцевих

стінках і поперечних перегородках роблять так, щоб колінчастий вал,

попередньо зібраний з корінними вальницями кочення, вільно встановлювався в

ці гнізда через отвір в одній з його торцевих стінок. Картери тунельного

типу характерні для автомобільних двигунів повітряного охолодження. За

рідинного охолодження тунельні картери іноді відливають разом з блоком

циліндра і отримують конструкцію підвищеної жорсткості.

Рис. 3.1.40. Блок-картер тунельного типу: а –

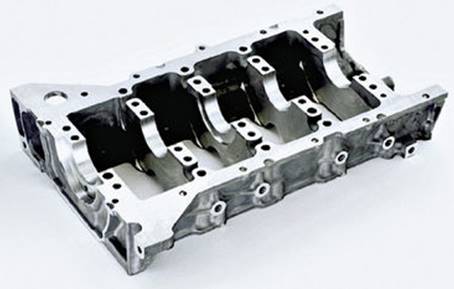

схема; б – двигуна ЯМЗ-240НМ2; в – двигуна МеМЗ-968Э Для підвищення

жорсткості конструкції алюмінієвого блока циліндрів

іноді накривки корінних вальниць колінчастого вала розміщують спільно

в окремій опорній (постільній) плиті, або об'єднують в єдиний блок – раму

драбинного типу.

Рис. 3.1.41. Опорна (постільна) плита

накривок корінних вальниць колінчастого вала

Рис. 3.1.42. Рама драбинного типу

накривок корінних вальниць колінчастого вала Це рішення давно

застосовували у стаціонарних, суднових і тепловозних дизелях. Такі конструкції,

з'єднані з блоком, крім значного підвищення жорсткості самого блока, служать

міцною основою для встановлення корінних вальниць колінчастого вала, що

підвищує його довговічність.

Рис. 3.1.43. Блок-картер з опорною

(постільною) плитою Достатню

жорсткість забезпечує варіант вертикального рознімання блока-картера

опозитних двигунів.

Рис. 3.1.44. Блок-картер опозитного

двигуна Для розміщення

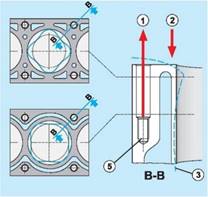

розподільного вала у блоці виконано осьовий отвір, а штанги урухомника

клапанів встановлюють у вертикальних порожнинах з виходом їх на верхню плиту

блока.

Рис. 3.1.45. Розміщення розподільного

вала в осьовому отворі блока Конструкція

блок-картера залежить від розташування клапанів. У двигунах з боковим

розташуванням клапанів в блок-картері є бічний приплив для їх розміщення

клапанна коробка, а у верхній стінці блок-картера збоку кожного циліндра

зроблено клапанні отвори. Така конструкція застосована в двигунах

ГАЗ-52.

Рис. 3.1.46. Блок-картер з боковим (нижнім) розташуванням клапанів: а –

загальний вигляд; б – розміщення клапанів У двигунах з

підвісним розташуванням клапанів останні поміщають у головці циліндрів, як

результат конструкція блок-картера спрощується. Таку конструкцію застосовано

в двигунах А-41, Д-240, А-41М, ЯМЗ-238, Д-144, Д-160, ЗМЗ-53 і деяких інших.

Рис. 3.1.47. Клапани ГРМ у головці блока

циліндрів Спереду блок

закривається накривкою, в якій виконано защільнення носка колінчастого вала.

Порожнину між передньою стінкою блока і накривкою використовують як картер

шестерень урухомника розподільного вала, а для дизелів - і урухомника паливного насоса. Задня частина блока закривається картером

маховика. Нижня частина

картера – піддон – у більшості двигунів виконує функцію резервуара для

масла. Піддони переважно штампують з листової сталі, їх конструкція і

розміри визначаються потрібним запасом моторного масла та кутами поздовжнього

нахилу, в якому має використовуватись машина.

Рис. 3.1.48. Піддон картера Зовні блок-картер

має площини й напливи з нарізними отворами для кріплення деталей та

механізмів. Конструктивні

форми циліндрів визначають типом системи охолодження двигуна. У двигунах з

рідинним охолодженням використовують циліндри двох типів. Перший тип - коли циліндри виготовлено разом з блоком, другий тип - коли циліндр виконано у вигляді окремої деталі - циліндрової гільзи, розміщеної в розточці блока. У разі

виготовлення циліндрів разом з блоком забезпечується достатньо висока

жорсткість за відносно малої маси й простоти конструкції.

Рис. 3.1.49. Блок-картер з циліндрами,

виготовленими разом з блоком: а –

алюмінієвий сплав; б – легований чавун Алюмінієві ливарні

сплави, які зазвичай застосовують для виготовлення блоків циліндрів,

недостатньо тверді і зносостійкі, щоб безпосередньо працювати в парі ковзання

з поршнями двигунів. Для цього підходять тільки заевтектичні

алюмінієво-кремнієві сплави типу AlSi17Cu4Mg (метод Alusil). За методу Alusil весь

блок циліндрів складається з заевтектичного алюмінієво-кремнієвого сплаву.

Для таких сплавів характерно підвищений вміст кремнію – 17%. На відміну від

заевтектичних сплавів, евтектичні алюмінієво-кремнієві сплави містять тільки

12 – 13% кремнію. Більш висока частка кремнію призводить до того, що зі

сплаву алюмінію і кремнію під час охолодження спочатку випадають чисті

кристали кремнію, і це відбувається раніше, ніж утворюються змішані кристали

алюмінію і кремнію. Величина кристалів кремнію перебуває у межах

від 20 до 70 µм.

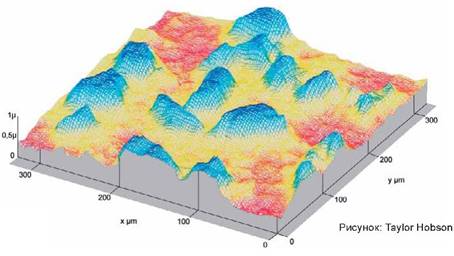

Рис. 3.1.50. Тривимірна картина

шорсткості остаточно обробленої поверхні (метод Alusil) Завдяки наявності

кристалів кремнію в структурі металу охолоджений сплав твердіше, ніж

евтектичний сплав алюмінію і кремнію. За механічного

оброблення – хонінгування алюмінієвих циліндрів абразивні бруски мають одночасно

зрізати м'який алюмінієвий сплав і тверді зерна кремнію. Після механічної

обробки поверхню циліндрів додатково обробляють хімічним травленням. Як результат цієї операції кислота, взаємодіючи

переважно з алюмінієм, «вимиває» його шар товщиною декілька мікрон, залишаючи

на поверхні лише кристали кремнію.

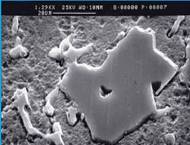

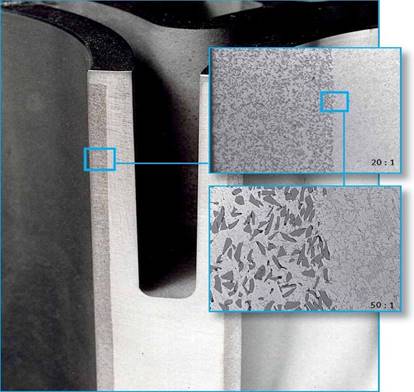

Рис. 3.1.51. Остаточно оброблена робоча

поверхня циліндра, виготовленого методом Alusil після розкритя кристалів кремнію травленням: а – схема; б – структура в 20-ти кратному

збільшенні під мікроскопом; в – структура в 50-ти кратному збільшенні під

мікроскопом Завдяки

використанню методу Alusil вдається отримати стійку до зношування внутрішню поверхню циліндра, тому немає потреби

застосовувати додаткові гільзи або плазмове нанесення поверхневого шару на

дзеркало циліндрів, оскільки цей матеріал має цілком достатню зносостійкість

і довговічність (вище, ніж у звичайних чавунних циліндрів).

Рис. 3.1.52. Зносостійка робоча поверхня

(метод Alusil): а – після механічного оброблення; б –

схеми під час роботи; 1 – поршневе кільце; 2, 3 – зерна кремнію; 4 –

алюмінієвий сплав; 5 – олива Блоки циліндрів,

виготовлені за допомогою описаної технології, поширені у німецьких виробників

автомобілів: це двигуни Mercedes V8 і V12, Audi V8, Porsche L4 і V8, BMW V8 і V12. Та структура матеріалу, отримана на поверхні

циліндрів цих цільних алюмінієвих блоків, за термінологією фірми Mahle називають Silumal. Поршні для таких блоків мають особливе покриття – Ferrostan (фірма Kolbenschmidt, яка також використовує цю технологію, дає їй іншу

назву – Alusil). Головний недолік

циліндрів, виготовлених методом Alusil – чутливість до перегріву і поганого мащення. У таких

умовах на поверхні циліндрів нерідко виникають глибокі задири, які практично

виводять двигун з ладу (під тонким, насиченим кремнієм шаром, – м'який

алюміній).

Рис. 3.1.53. Пошкодження поверхні

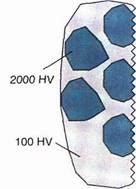

циліндра, виготовленого методом Alusil Також застосовують

технологію зміцнення дзеркала циліндра з алюмінієвого сплаву (наприклад AlSi9Cu3)

гальванічним нанесенням шару нікелю і карбіду кремнію (Ni-SiC). Це покриття являє собою шар нікелю завтовшки 0,1 –

0,2 мм з надтвердими частинками карбіду кремнію SiC розміром 3 мкм. Розробник цієї технології фірма Mahle називає це покриття Nicasil (фірма Kolbenschmidt використовує іншу назву – Galnical).

Рис. 3.1.54. Зносостійка робоча поверхня (метод Nicasil), розріз збільшений під

мікроскопом

Рис. 3.1.55. Алюмінієвий

циліндр двигуна Porsche з покриттям Nicasil Покриття Nicasil найтвердіше серед існуючих.

Однак уражається хімічно – сіркою, яка міститься в паливі. Також у разі серйозних поломок (обрив гонка, прогар і

руйнування поршня) тонке покриття Nicasil легко пробивається і вже не може бути відновлено. Та й

у випадку природного зносу ремонт, як правило, не передбачається – покриття

має малу товщину, через що під час обробки циліндра можна легко оголити

алюмінієвий сплав. З цієї причини ремонтних поршнів для більшості таких

блоків не існує (лише для деяких двигунів випускають ремонтні комплекти

поршневої групи зі збільшеним на 0,08 – 0,10 мм розміром).

Рис. 3.1.56. Пошкодження поверхні

циліндра, виготовленого методом Nicasil Конструкція, коли

циліндр виконаний у вигляді окремої деталі, – циліндрової гільзи, розміщеної

в розточці блока, дає змогу виготовляти блок-картер з дешевого сірого чавуну

або алюмінієвого сплаву, а гільзи – з легованого чавуну, який має високу стійкість проти зношування.

Застосування вставних гільз спрощує виготовлення блок-картера і у разі

спрацьованості гільзи замінити її новою без значних за обсягом ремонтних

робіт.

Рис. 3.1.57. Блок-картер з отворами для

вставних гільз: а –

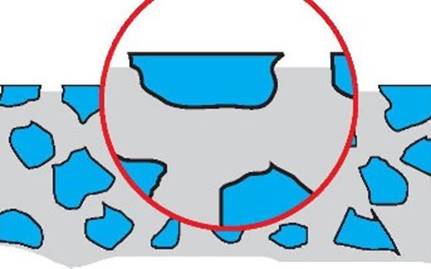

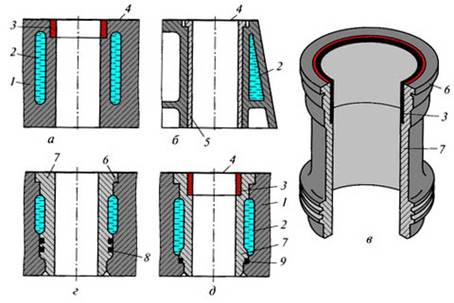

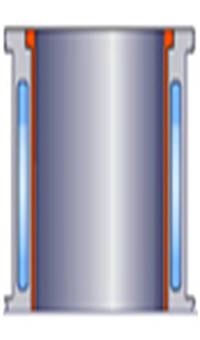

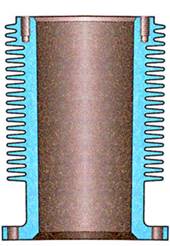

однорядний двигун; б – V-подібний двигун Гільзи можуть бути сухими, коли зовнішня поверхня гільзи не

стикається з охолодною рідиною, і мокрими, коли зовнішня поверхня гільзи

разом з блоком обмежує об'єм водяної сорочки. Для поліпшення антикавітаційної стійкості зовнішню поверхню мокрої гільзи зазвичай піддають

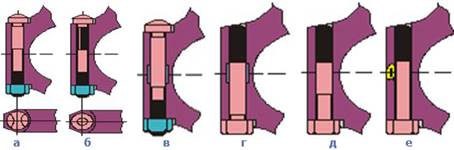

фізико-хімічній обробці (наприклад, плазмовим напиленням).

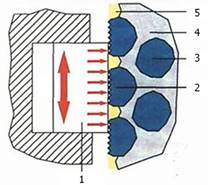

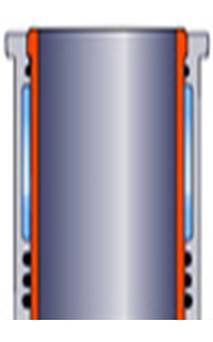

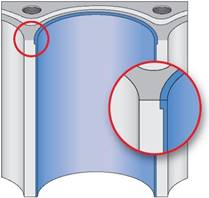

Рис. 3.1.58. Схеми циліндрів двигунів з рідинним охолодженням: а – з сухою вставкою; б – з сухою гільзою; в, г – з мокрими

гільзами; 1 – блок циліндрів;

2 – сорочка охолодження; 3 – суха вставка; 4 – прокладка; 5 – суха гільза; 6 – бурт гільзи; 7 – мокра гільза; 8 – защільнювальне кільце Під час розміщення мокрої гільзи в блок

домагаються, щоб охолодна рідина не потрапляла у піддон картера й циліндр і

щоб забезпечувалася можливість вільної зміни довжини гільзи в разі її

нагрівання й охолодження. Для цього на зовнішній поверхні гільзи виконано два посадкові пояси. Герметичність посадки

гільзи за нижнім посадковим поясом у блоці забезпечується гумовими

защільнювальними кільцями у канавках блока або гільзи, за верхнім - за рахунок щільної посадки спеціального бурта і пояска гільзи.

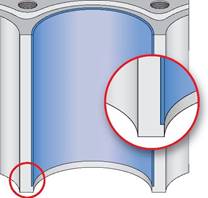

Рис. 3.1.59. Канавки для гумових

защільнювальних кілець: а – на гільзі; б – у блоці

Рис. 3.1.60. Виточка блока під бурт

гільзи Інколи під бурт гільзи встановлюють мідне

защільнювальне кільце.

Рис. 3.1.61. Виточка на гільзі для

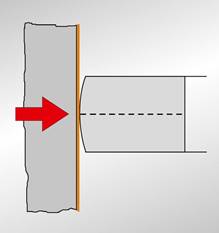

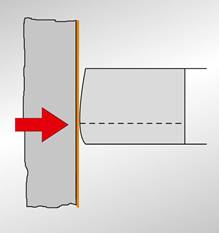

мідного защільнювального кільця Верхній торець

гільзи трохи виступає над площиною блок-картера (0,05 – 0,15 мм), що

необхідно для надійної фіксації гільзи в гнізді і надійного защільнення

циліндра шляхом обтиснення прокладки між головкою й блоком циліндрів.

Рис. 3.1.62. Вимірювання виступання

верхнього торця гільзи над площиною блок-картера Вставні гільзи

зазвичай виготовляють з високоміцного чавуну, а для підвищення твердості і

зносостійкості їхню робочу поверхню загартовують струмами високої частоти. Товщина

стінок мокрих гільз становить 6 – 8 мм.

Рис. 3.1.63. Мокра гільза: а –

схема; б – загальний вигляд У разі

застосування мокрих гільз знижується жорсткість блока, що призводить до

необхідності збільшувати товщину його стінок, а гільзи за обтискання головки

блока деформуються, викликаючи підвищений угар масла. Крім того, така

конструкція чутлива до перегрівання – прокладка головки блока зазвичай

втрачає герметичність навіть за не занадто великого і тривалого перевищення

допустимої температури двигуна. Сухі гільзи

застосовують під час ремонту циліндрів (так зване гільзування блока), коли

ремонтна розточка циліндрів, виконаних заодно з блоком, недопустима. Товщина

стінок сухих гільз становить 2 – 4 мм.

Рис. 3.1.64. Суха гільза: а –

схема; б – загальний вигляд У конструкції

деяких двигунів застосовують метод встановлення чавунних гільз, за якого їх

вставляють у ливарну форму блока циліндра перед її заливкою, створюючи тим

самим оптимальні умови для роботи циліндро-поршневої групи. Крім того,

чавунні гільзи встановлюють також методом гарячого запресування. Наприклад,

деякі моделі двигунів Honda, Land Rover, Volkswagen, Audi, Volvo та багатьох інших виробників мають алюмінієвий блок

циліндрів (для зменшення ваги силового агрегату) і залиті в нього сухі гільзи

(для збільшення ресурсу та підвищення ремонтопридатності).

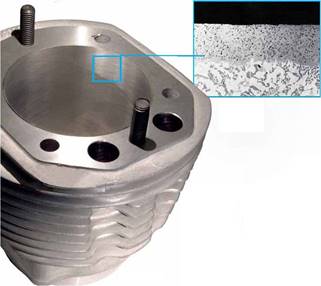

Рис. 3.1.65. Гільзи циліндрів з сірого чавуну, залиті в блок

циліндрів: 1

– зовнішня стінка; 2 – гільза;

3 – гільза з профільованою

зовнішньою поверхнею; 4 –

фасонна канавка Для забезпечення глухої посадки сухої гільзи

з сірого чавуну в блоці застосовують різні методи. Найпростішим методом є виготовлення гільзи з канавками

за зовнішнім діаметром. Незважаючи на застосування методу лиття під тиском у

разі використання такої гільзи виникають проблеми з механічним зв'язком і,

тим самим, з глухою посадкою гільзи в блоці. Причиною цього є хоча і дуже

маленькі, повітряні зазори, які залишаються між гільзою і алюмінієвим блоком.

Тому перейшли до використання так званих гільз шорсткого лиття. Завдяки

сильно шорсткій зовнішній поверхні під час заливання відбувається надійне

затискання гільзи матеріалом блока.

Рис. 3.1.66. Гільзи циліндрів з сірого

чавуну, які заливаються під час виготовлення блока циліндрів: а – з

канавками за зовнішнім діаметром; б – шорсткого лиття Нерідко замість

чавуну гільзи виконують з композиційних матеріалів на чавунній основі.

Зносостійкість таких гільз значно вище, ніж у суцільнолитих чавунних блоків

(застосування дорогих композиційних матеріалів під час виготовлення останніх

невиправдано з економічних міркувань через їх велику масу). Також фірма Kolbenschmidt застосовуює алюмінієві гільзи з високим вмістом

кремнію (метод Lokasil), що заливають під час виготовлення

блоків циліндрів.

Рис. 3.1.67. Гільзи циліндрів з високим

вмістом кремнію, які заливаються під час виготовлення блока циліндрів

(структура, збільшена під мікроскопом): а – Lokasil – І (15% Si, розміри частинок Si від

30 до 70 µм); б – Lokasil – ІІ (25% Si, розміри частинок Si від

30 до 120 µм) Це дозволяє

використовувати для блока дешевший алюмінієвий сплав і на поверхні циліндрів

отримати дуже високу концентрацію кремнію.

Рис. 3.1.68. Розріз блока циліндрів,

виготовленого методом Lokasil (20-ти і 50-ти кратне збільшенням під

мікроскопом) Найбільш поширені

сухі гільзи під час капітального ремонту двигуна. Блок-картер з циліндрами,

виготовленими разом з блоком сучасного двигуна, має кілька, передбачених

технологією розточувань з подальшим встановленням у нього ремонтних поршнів.

Встановлення сухих гільз дозволяє не міняти блок двигуна навіть після зносу

циліндра розточеного на останній ремонтний розмір.

Рис. 3.1.69. Гільзування блока циліндрів Виробники гільз випускають так звані

заготовки гільз, тобто гільзи мають запас за довжиною і зовнішнім діаметром, які

після токарної обробки запресовуються з натягом в блок циліндрів. Такі

гільзи, як правило, не мають обробки внутрішньої поверхні. Їх розточують і

хонінгують тільки після встановлення в блок циліндрів. Поверхня блоку

циліндрів під установку теж підлягає ретельній обробці: розточуванні і в

деяких випадках хонінгуванні. Гільзу

з упором встановлюють у блок під тиском, з натягом (у середньому 0,03 – 0,04

мм), для гільз, що не мають упору натяг більше. Зовнішня поверхня сухих

ремонтних гільз, як правило, піддається шліфуванню для збільшення щільності

прилягання до блока циліндрів. Гільзи можна

фіксувати підчас встановлення верхнім буртом, нижнім буртом або взагалі можна

встановлювати без упору.

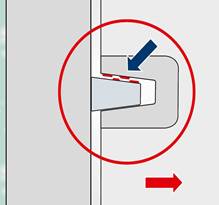

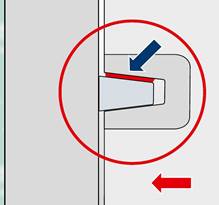

Рис. 3.1.70. Фіксація сухих гільз в блоці: а –

верхнім буртом; б – нижнім буртом Деякі японські

виробники, наприклад Isuzu, виготовляють двигуни з тонкостінними стальними

гільзами, що мають покриття з пористого хрому залізом. Такі гільзи не підлягають механічній обробці

і встановлюються в блок циліндрів без натягу, з невеликим зусиллям і

утримуються в блоці за рахунок притискання широкого бурту гільзи головкою

блока. Найбільша спрацьованість циліндрів спостерігається в

їхній верхній частині, тобто в зоні камери згоряння. Тому у верхню частину

циліндрів деяких двигунів (ЗМЗ-53, ЗІЛ-130) запресовано вставки, виконані з

антикорозійного (кислототривкого) чавуну.

Рис. 3.1.71. Вставка в верхній частині

циліндра Для створення

міцної і зносостійкої робочої поверхні циліндрів застосовують також різні

методи напилення – термічниий, плазмовий, електродуговий та інші. За внутрішнім

діаметром циліндри сортують за розмірними групами. Так, двигун типу Д-240

мають циліндрові гільзи трьох розмірних груп: велику (Б), середню (С) і малу

(М), а двигуни типу СМД-31, СМД-60 - двох: велику (Б) і малу (М). Позначку

розмірної групи зазвичай наносять на верхній торець гільзи.

Рис. 3.1.72. Розмірні групи гільз: а – мала

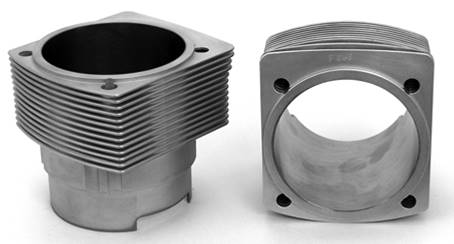

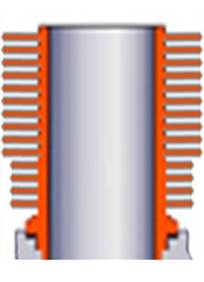

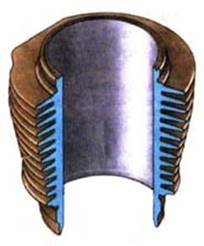

(М); б – середня (С); в – велика (Б) Циліндри двигунів

з повітряним охолодженням обладнують ребрами трикутного і рідше прямокутного

перерізу для збільшення поверхні, яка відводить теплоту в охолодне повітря.

Для спрощення виготовлення такі циліндри відливають індивідуально, як

правило, в блоки не об'єднують, а кріплять на картері разом з головкою за

допомогою спеціальних (анкерних) шпильок. У нижній частині циліндр має

проточку, за якою центрується його посадка в картері. Між

картером і упорним буртом циліндра встановлюють мідне кільце.

Рис. 3.1.73. Циліндр двигуна з повітряним

охолодженням: а –

схема; б – загальний вигляд За повітряного

охолодження циліндр складається з двох конструктивних елементів: гільзи, або,

як її називають іноді, втулки і оребрення. Розмір ребер і міжреберних

проміжків вибирають з умов, щоб оребрення створювало можливо менший опір

потоку охолоджуючого повітря і водночас забезпечувало потрібну інтенсивність

тепловідведення. В існуючих конструкціях площа поверхні оребрення циліндра

приблизно в 10 разів перевищує площу його дзеркала в зоні оребрення.

Рис. 3.1.74. Циліндри двигунів з повітряним

охолодженням У ДВЗ з повітряним

охолодженням застосовують як монолітні, так і комбіновані циліндри. Перші з

них відливають з антифрикційних жаротривких

чавунів, рідше роблять стальними, а в малих двигунах застосовують

також алюмінієві сплави з хромованою поверхнею дзеркала. Ребра відливають

разом з гільзою і механічно не обробляються або нарізають на верстатах.

Відомий також спосіб навивання ребер з тонкої стрічки (з розвальцьовування її біля основи). Частіше використовують перший, більш

простий і економічно вигідний метод. Такі

циліндри найбільш поширені на дизельних двигунах (дизелі Володимирського

тракторного заводу, ГАЗ-542, ГАЗ-544).

Рис. 3.1.75. Монолітні циліндри

повітряного охолодження: а –

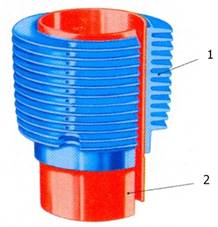

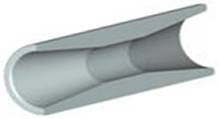

схема; б – двигуна МеМЗ-968Э Комбіновані

циліндри являють собою алюмінієву оребрену основу з запресованою в неї,

наприклад, чавунною гільзою. У таких циліндрах висока зносостійкість

поєднується з достатнімтепловідведенням, оскільки теплопровідність

алюмінієвих сплавів в три-чотири рази вище теплопровідності чавуну.

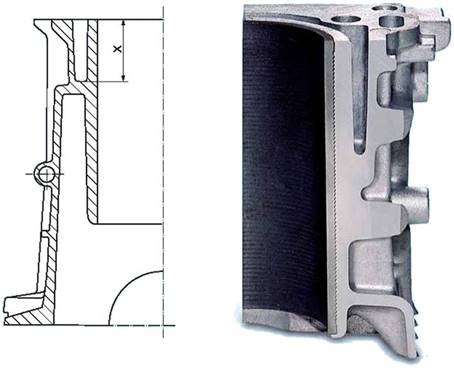

Рис. 3.1.76. Комбінований циліндр

повітряного охолодження: а –

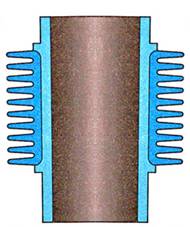

схема; б – будова; 1 – алюмінієва оребрена основа; 2 – чавунна гільза За внутрішнім

діаметром циліндри двигунів з повітряним охолодженням сортують зарозмірними

групами. Так двигуни типу Д-144 і мають циліндрові гільзи трьох розмірних

груп: велику (Б), середню (С) і малу (М).

Рис. 3.1.77. Розмірні групи циліндрів

повітряного охолодження: а – мала

(М); б – середня (С); в – велика (Б) Під час встановлення підбирають

циліндри однієї розмірної групи за маркованням на торцях буртів. Це полегшує

досягнення потрібного зазору між циліндрами та поршнями. Внутрішня,

ретельно оброблена робоча поверхня називається дзеркалом циліндра. Її

обробляють з високою точністю, овальність і конусність її не мають

перевищувати

Рис. 3.1.78. Дзеркало циліндра 3.1.3. Головки циліндрів, їх призначення,

матеріал виготовлення Головка циліндрів

являє собою деталь, що обмежує камеру згоряння і встановлюється зверху блока

циліндрів (у двигунах з рідинним охолодженням), або одного циліндра (як

правило, в двигунах з повітряним охолодженням).

Рис. 3.1.79. Головка блока циліндрів Однорядні двигуни

з рідинною системою охолодження, як правило, мають одну загальну головку

блока. У дизельному двигуні Д-240 головка є спільною для всіх чотирьох

циліндрів.

Рис. 3.1.80. Головка блока циліндрів

двигуна Д-240 У шестициліндрових

дизельних двигунах СМД-31, Д-260 і А-01 розміщено дві взаємозамінні головки:

передня - для першого, другого й третього, задня - для четвертого, п'ятого й шостого циліндрів.

Рис. 3.1.81. Головка блока циліндрів

двигуна А-01 У

чотирициліндровому дизельному двигуні Д-160 також дві взаємозамінні головки.

Рис. 3.1.82. Головка блока циліндрів

двигуна Д-160 У V-подібних двигунах головки блока окремі для кожного

ряду циліндрів, які зазвичай також

взаємозамінні (карбюраторні двигуни автомобілів ГАЗ-53А, ГАЗ-53-12 і

ЗІЛ-130, дизельний двигун СМД-60). У V-подібному дизельному двигуні КамАЗ-740 на кожен

циліндр встановлюють окрему головку, що покращує відведення теплоти.

Рис. 3.1.83. Головка блока циліндрів: а – КамАЗ-740; б – Cummins У двигунах з

повітряною системою охолодження кожен циліндр, як правило, має окрему головку

(Д-144, Д-21А), а в чотирициліндровому V-подібному двигуні автомобіля ЗАЗ-968М «Запорожець» –

дві головки циліндрів: по одній на кожні два циліндри.

Рис. 3.1.84. Головка циліндра двигуна з

повітряним охолодженням: а – Д-21А, Д-144; б – Deutz

Рис. 3.1.85. Головка на два циліндра

двигуна з повітряним охолодженням Volkswagen: а – верх;

б – низ Головки блоків

відливають з легованих сірих чавунів типу СЧ18 і СЧ21 (дизельні двигуни

Д-240, Д-65, СМД, ЯМЗ-236, ЯМЗ-238) і алюмінієвих сплавів типу АК9 і АК12ММгН

(карбюраторні двигуни автомобілів ГАЗ, ЗІЛ, ВАЗ і дизельний двигун

КамАЗ-740). Останні мають

кращі ливарні властивості і більшу теплопровідність, ніж чавуни, що дає змогу

в карбюраторних двигунів підвищити ступінь стиску, а отже, й їх

економічність. Верхню площину

блока циліндрів і нижню площину головки блока ретельно обробляють для

отримання щільного з'єднання. Між цими площинами встановлюють защільнювальну

прокладку з пружного жаротривкого матеріалу (металоазбест), що запобігає прориванню газів назовні

і виключає проникнення охолодної рідини і масла в циліндри.

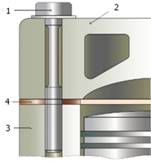

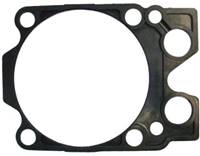

Рис. 3.1.86. Прокладка головки блока

циліндрів: а

– з'єднання головки блока циліндрів;

1 – болт кріплення; 2 – головка

блока циліндрів; 3 – блок циліндрів; 4 – прокладка головки блока циліндрів; б – загальний вигляд Прокладка

складається з рифленого стального листа, покритого з двох боків азбестовим

полотном або гумово-азбестовою сумішшю, отриманою як результат гарячої вулканізації. Товщина прокладки близько 1,5 мм. У місцях

розташування циліндрів, отворів для проходу штанг урухомлення коромисел,

болтів або шпильок кріплення головки, а також охолоджуючої рідини і масла в

прокладці вирізані відповідні отвори. Отвори для гільз циліндрів мають

окантовку з маловуглецевої листової сталі завтовшки 0,2 – 0,3 мм. Окантовка

лягає на опорний бурт гільзи циліндра. У разі затягування болтів кріплення головки

в цьому місці обтискається прокладка, що забезпечує герметизацію об'єму

циліндра.

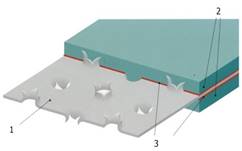

Рис. 3.1.87. Прокладка головки блока

циліндрів: а – загальний вигляд; б – будова; 1 –

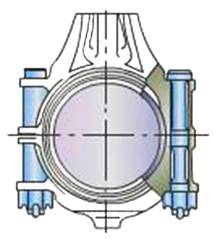

стальний перфорований лист; 2 – азбестове полотно; 3 – клейова основа З'єднання

алюмінієвої головки з блоком циліндрів дизельного двигуна КамАЗ-740

защільнено двома прокладками. На нижній площині головки проточено канавку, в

яку запресоване стальне опорне кільце. Під час встановлення головки на блок

циліндрів опорне кільце деформує стальну прокладку і створюється надійний газовий

стик. Отвори для проходу води і масла з блока циліндрів в головку, а також

головка за контуром защільнені спеціальною гумовою прокладкою.

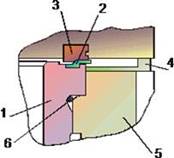

Рис. 3.1.88.

Комплексне защільнення верхньої частини гільзи циліндра (двигун КамАЗ - 740): а

– загальний вигляд; б – схема;

1 – гільза циліндра; 2 – прокладка головки циліндра; 3 – стальне опорне

кільце; 4 – гумова прокладка; 5 – блок циліндрів; 6 – защільнювальне гумове

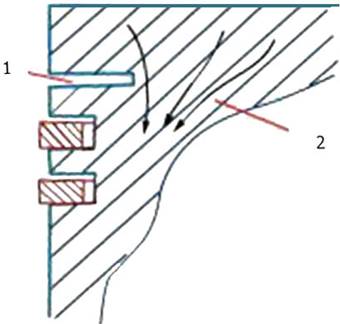

кільце Надійне

защільнення головки циліндра двигуна з повітряним охолодженням без прокладки

забезпечується лабіринтним стиком. Кріплення головки

на блоці здійснюють за допомогою шпилькових або болтових з'єднань. Гайки і

болти кріплення затягують рівномірно в певній послідовності за допомогою

динамометричного ключа, щоб не пошкодити головку і прокладку. Для того щоб під

час монтажу головки блока циліндрів деформація циліндра була невеликою, бобишки

під болти (потовщення для нарізних отворів болтів кріплення головки блока

циліндрів) поєднано із зовнішньою стінкою циліндра. Прямий контакт зі стінкою

циліндра викликав би значно більші деформації у разі затягування болтів.

Також для цього у блоці виконують нарізь, яка знаходиться глибоко в тілі

блока.

Рис. 3.1.89. Способи зменшення деформації

циліндрів під час монтажу головки блока: а

– нарізь, що знаходиться у верхній частині блока циліндрів; б – нарізь, що знаходиться глибоко

в тілі блока циліндрів; 1 – зусилля болтів кріплення головки блока циліндрів;

2 – зусилля між головкою блока циліндрів і її защільненням; 3 – деформація

циліндра (дуже збільшено) Однією з

найсерйозніших проблем під час створення перспективних двигунів є

забезпечення міцності деталей за підвищених параметрів циклу (максимальний тиск

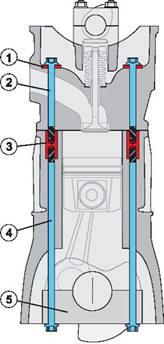

згоряння в найближчому майбутньому перевищить 21 – 22 МПа). Одним із способів

забезпечення працездатності алюмінієвого блока є застосування анкерних

зв'язків (стяжних болтів). Концерн Volkswagen розробив конструкцію форсованого дизельного двигуна з

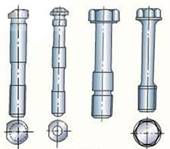

анкерними зв'язками деталей остова, де застосовано запатентовану конструкцію

«болт в болт». Такий блок-картер надійно сприймає в циліндрі достатньо

високий тиск – до 17 МПа. Для збільшення

міцності (особливо у дизельних двигунів) і щоб уникнути перекосу під час

кріплення головки блока циліндрів замість звичайних нарізьних отворів

застосовують стальні нарізки вставки, які заливають в тіло блока під час його

виготовлення.

Рис. 3.1.90. Блок-картер зі стальними

нарізьними вставками зв'язками: 1 – підкладна шайба; 2 – болт кріплення

головки блока циліндрів; 3 – стальна нарізна вставка; 4 – стяжний болт; 5 –

накривка корінних вальниць У деяких

конструкціях застосовують довгі стяжні болти, які практично проходять через

весь блок циліндрів або безпосередньо з'єднані з опорою вальниць.

Рис. 3.1.91. Блок-картер зі стяжними

болтами: 1 –

підкладна шайба; 2 – стяжний болт; 3 – опора вальниць; 4 – накривка корінних

вальниць Конструкція

головки циліндрів залежить від типу двигуна, системи охолодження, розміщення

клапанів. Головка блока

циліндрів двигунів з нижнім розташуванням клапанів простіше за конструкцією,

оскільки в ній розміщено тільки камери згорання, сорочка охолодження, отвори

для встановлення свічок запалювання і кріплення головки до блока циліндрів.

Канали для підведення пальноїсуміші і випускання відпрацьованих газів

знаходяться в блоці циліндрів.

Рис. 3.1.92. Головка блока циліндрів

двигунів з нижнім розташуванням клапанів: а – верх; б – низ Головка блока

циліндрів двигунів з верхнім розташуванням клапанів має більш складну

конструкцію. У ній розміщені вставні сідла, свічки запалювання або форсунки,

напрямні втулки, клапани, коромисла, осі та інші деталі. Крім того, у головці

блока є сорочка охолодження, отвори для штанг, підведення масла і канали,

якими до циліндрів поступає пальна суміш або повітря і відводяться

відпрацьовані гази.

Рис. 3.1.93. Головка блока циліндрів

двигунів з верхнім розташуванням клапанів: а – верх; б – низ Клапанний механізм

закритий зверху накривкою, ущільненою корковою композицією. У накривці

головки циліндрів (у деяких двигунах у накривці заливної горловини) для сполучення порожнини

картера з атмосферою змонтовано сапун.

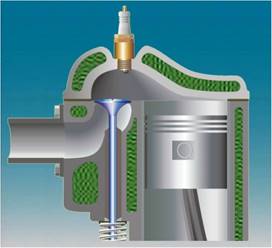

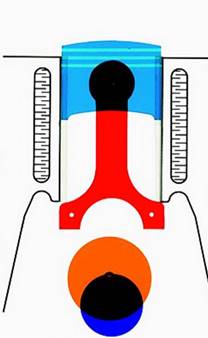

Форма камери

згоряння значно впливає на сумішоутворення, згоряння робочої суміші і на

ступінь стиску двигуна. Камери згорання в головках блока двигунів з верхнім

розташуванням клапанів більш компактні і забезпечують краще наповнення

циліндрів горючою сумішшю, до того самого діаметра впускного клапана, ніж

камери згоряння з нижнім розташуванням клапанів. Напівсферичні, овальні і клинові камери набули поширення

в карбюраторних двигунах.

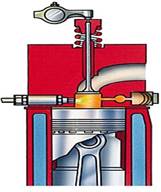

Рис. 3.1.94. Напівсферична камера

згоряння: а

– дія; б – схема

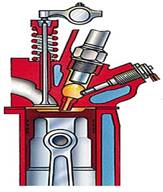

Рис. 3.1.95. Овальна камера згоряння: а

– дія; б – схема

Рис. 3.1.96. Клиновидна камера згорання: а – дія; б – схема За нижнього

розташування клапанів застосовують Г-подібні (зміщені) камери згоряння.

Рис. 3.1.97. Г-подібна камера згоряння: а – загальний вигляд; б – схема Для поліпшення

сумішоутворення в дизельних двигунах використовують нерозділені і розділені

камери згоряння. Нерозділена камера згоряння являє собою простір, утворений

між днищем поршня, коли він знаходиться в ВМТ, і нижньою площиною головки

блока (один об'єм). Розділені камери згоряння (два об'єми) складаються з

основної та допоміжної (передкамери або вихрової) камер, з'єднаних між собою

каналом.

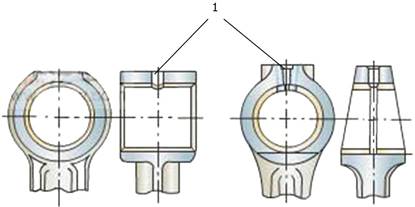

Рис. 3.1.98. Розділена камера згоряння з передкамерою: а

– дія; б – загальний

вигляд

Рис. 3.1.99. Розділена камера згоряння з вихровою камерою: а – дія; б – загальний вигляд У головці блока

циліндрів з розділеними камерами виконано спеціальні вставки.

Рис. 3.1.100. Головка блока циліндрів з розділеною камерою згоряння: а – загальний вигляд; б – вставки У двигунах з

рідинним охолодженням в головці виконано порожнину для циркуляції охолодної

рідини, яка сполучена з водяною сорочкою блока. На верхній площині головки

змонтовано клапанний механізм і деталі його урухомника (стояки й осі

натискних важелів; на деяких двигунах - розподільний вал).

Рис. 3.1.101. Головка блока циліндрів

двигуна з рідинним охолодженням Клапани

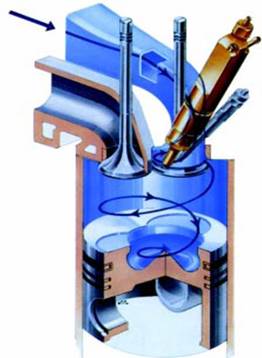

перекривають впускні й випускні канали. Для поліпшення процесу

сумішоутворення впускним каналам інколи надають спеціальної форми - гвинтової, що забезпечує обертальний рух свіжого заряду в циліндрі

(дизельні двигуни СМД-17, СМД-23).

Рис. 3.1.102. Повітряні потоки у камері

згоряння Для підвищення

надійності посадкових місць клапанів у головках встановлюють сідла з

жаростійких чавунів.

Рис. 3.1.103. Сідла клапанів у головці блока циліндрів Напрямні втулки

клапанів виготовлено гарячим пресуванням із суміші

залізного, мідного та графітового порошків. Такий матеріал надає втулкам

доброї зносостійкості і забезпечує антизадирну стійкість в умовах високих

температур.

Рис. 3.1.104. Головка блока циліндрів з

напрямними втулками клапанів У

двигунах з повітряним охолодженням зовнішня поверхня головки обладнана ребрами охолодження. У головці так

само, як і в двигунах з рідинним охолодженням, розміщено деталі механізму

газорозподілу, канали для форсунки або свічки запалювання.

Рис. 3.1.105. Головка циліндра двигуна з

повітряним охолодженням Головки циліндрів

дизельних двигунів з повітряним охолодженням для інтенсифікації відведення

від них теплоти мають оребрення. Ребра горизонтальні і вертикальні

розташовані уздовж руху потоку охолоджуючого їх повітря. Технологічна

складність виливки ребристих головок призводить до виготовлення їх

здебільшого індивідуальними, незважаючи на додаткове зниження при цьому

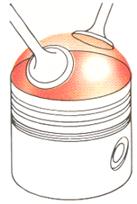

жорсткості двигуна. 3.1.4. Призначення та конструкція поршнів

карбюраторних і дизельних двигунів Поршень сприймає

навантаження від тиску газів і сил інерції, а також теплові навантаження як

результат контакту днища з гарячими газами. Під впливом високих температур

поршень сильно нагрівається, внаслідок чого знижується його міцність і

погіршуються умови мащення, а в карбюраторних двигунах, крім того,

підвищується можливість виникнення детонації. Відповідно до цього конструкція

поршня, матеріал, з якого він виготовлений, мають забезпечувати високі

механічні властивості та зносостійкість. Поршень має бути достатньо

легким і добре відводити теплоту.

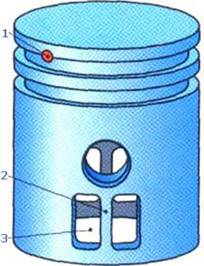

Рис. 3.1.106. Поршень: а

– загальний вигляд; б – дія В автотракторному

двигунобудуванні поршні виробляють литтям із сплавів на мідноалюмінієвій та

кремнеалюмінієвій основі (АЛ1, АЛ10В, АЛ-25, В300 та ін.) з наступною

механічною обробкою. Алюмінієві сплави, що деформуються, АК-2, АК-4, Д20

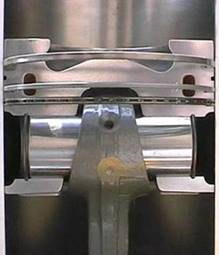

дають змогу отримувати заготовки поршнів куванням і штампуванням. У поршні

розрізняють днище, головку (зващільнювальну частину) і юбку (напрямну

частину). На внутрішньому боці юбки виконано два припливи - бобишки, в отвір яких встановлюють поршневий палець. Для збільшення

жорсткості поршня на його внутрішній поверхні виконані ребра.

Рис. 3.1.107. Будова поршня: 1 – канавка під перше компресійне кільце; 2 – канавка під

друге компресійне кільце; 3 – міжкільцеві перемички; 4 – канавка під маслознімне

кільце; 5 – вибірка для зливу масла; 6 – «холодильник»; 7 – юбка поршня; 8 –

бобишки під отвір пальця; 9 – розвантажувальна вибірка; 10 – канавкадля

стопорного кільця; 11 – отвір під палець; 12 – юбка поршня; 13 – головка

поршня; 14 – чавунне кільце (вставка); 15 – маслоохолоджувальна порожнина; 16

– камера згоряння; 17 – конусний витіснювач; 18 – днище поршня Днище поршня

утворює з головкою циліндрів камеру згоряння, тому форма днища залежить від

способу утворення суміші. У поршнях дизельних двигунів розміщено різні типи

камер згоряння, які мають безпосереднє об'ємне або об'ємно-плівкове утворення

суміші. Форма цих камер згоряння забезпечує завихрення свіжого заряду, який

стискається, і поліпшує умови утворення паливоповітряній суміші. Форма камери

згоряння та її розміщення відносно осі поршня залежить від розміщення

форсунки і клапанів. Для підвищення термостійкості кромку (а іноді й усю

поверхню камери) армують жароміцним матеріалом. Поршні двигунів із

зовнішнім утворенням суміші (карбюраторні двигуни) мають плоске або сферичне

днище.

Рис. 3.1.108. Поршні: а – дизельного двигуна СМД-22; б – карбюраторного двигуна ЗМЗ-53 Останнім часом у

днищі поршнів бензинових двигунів розташовують виїмки й цековки, рідше –

виступи (виштовхувачі).

Рис. 3.1.109. Варіанти виконання днища

поршнів бензинових двигунів Одним з дефектів

поршнів, які часто трапляються, є перегрівання днища, що зумовлює погіршення

його механічних властивостей. Вплив сил тиску газів у сукупності з означеним

перегріванням може спричинити появу дрібних тріщин, що призводять до

руйнування (прогоряння) поршня.

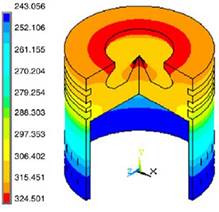

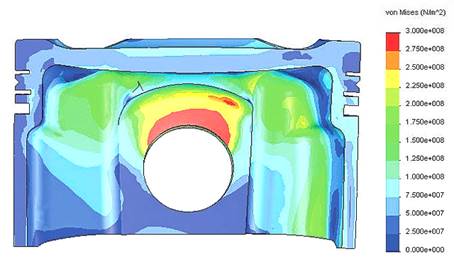

Рис. 3.1.110. Розподіл температури поршня

дизельного двигуна На защільнювальній

частині поршня розміщено канавки для поршневих кілець. Ця частина поршня

передає стінкам циліндра до 80% теплоти, яку сприймає днище. Тому її

конструкція певним чином впливає на теплову напруженість днища і поршневих

кілець. Роботоздатність поршня з алюмінієвого сплаву забезпечується за

температур днища не більш як 350°С, а у зоні першої канавки (для верхнього

компресійного кільця) - 200 – 220°С.

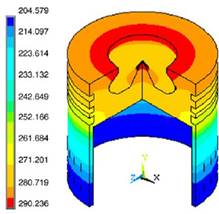

Рис. 3.1.111. Діаграма розподілу

температури поршня: а –

дизельного двигуна; б – карбюраторного двигуна Зниженню

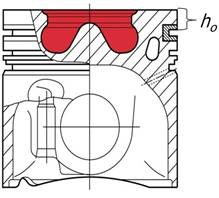

температури в зоні першої канавки сприяє збільшення висоти жарового пояса hо. Однак цей захід призводить до збільшення загальної

висоти поршня, а отже, його маси, що для швидкохідних двигунів небажано. У деяких

конструкціях поршнів над першою канавкою в межах товщини днища робиться

кільцева виточка. Ця виточка є тепловим екраном на шляху теплоти від днища до

кільця.

Рис. 3.1.112. Схема поршня з тепловим

екраном: 1 –

тепловий екран; б – поршень Найефективнішим

способом підвищення надійності роботи поршня слід вважати заливку вставки для

верхнього кільця, контактна поверхня якої також є тепловим бар'єром. Цю

вставку виконують із аустенітної або марганцевистої сталі, а також з жароміцних чавунів, що сприяє істотному

підвищенню зносостійкості кільцевих канавок.

Рис. 3.1.113. Защільнений поршень з

вставкою під верхнє кільце: а –

схема; б – загальний вигляд На двигунах типу СМД-60 канавка під верхнє компресійне кільце зміцнена механохімічним шляхом

(плазмовим переплавом з легуванням). Кількість канавок під кільця залежно від

рівня форсування робочого циклу та швидкохідності двигуна становить від 2 до

4. Верхні канавки призначені для компресійних кілець, нижні - для маслознімних. У канавці маслознімних

кілець роблять осьові дренажні отвори для відведення усередину поршня масла,

що знімається зі стінок циліндра. Іноді дренажні

отвори розташовують у фасці канавки.

Рис. 3.1.114. Поршень з дренажними

отворами для відведення масла: а –

схема; б – загальний вигляд Напрямна частина

(юбка) розміщується нижче від поршневих кілець і призначений для рівномірного

розподілу нормальної сили N на стінках циліндра в напрямку руху поршня. Зазор між юбкою поршня і

стінками циліндра має забезпечувати навіть у разі значних теплових деформацій

вільне пересування поршня. Збільшення зазору зменшує тертя в

циліндро-поршневому з'єднанні, але призводить до збільшення витрат масла,

стуків та зносу поршня через його поперечне переміщення в мертвих точках під

впливом нормальної сили. У мертвих точках вектор сил змінює напрям, внаслідок чого

відбувається "перекладання" поршня з однієї бічної поверхні

циліндра на іншу. Ці поверхні циліндра називаються робочими. Що вища швидкохідність двигуна, то зазор має

бути меншим. У дизельних двигунах величина зазору між юбкою і стінкою

циліндра становить 0,18 – 0,24 мм, а в карбюраторних двигунах - 0,08 – 0,10 мм. Надійна

робота поршнів карбюраторних двигунів за настільки малого зазору

забезпечується виконанням на бічній поверхні юбки прорізів завширки 1,5 – 1,7

мм Т-подібної (або П-подібної) форми, що зменшує підведення теплоти до

напрямного пояса і знижує можливість прояву небажаних наслідків, пов'язаних з

температурними деформаціями.

Рис. 3.1.115. Термокомпенсаційні прорізи на поршні Але такі прорізи зменшують жорсткість

поршня. Тому в разі підвищених вимог до міцності поршня і малої величини

зазору надійність конструкції досягається застосуванням стальних

пластин-вставок, залитих у напрямній частині поршня. Ці вставки мають менший

порівняно з матеріалом поршня коефіцієнт лінійного розширення, що дає змогу

зменшити розширення поршня під час роботи двигуна.

Рис. 3.1.116. Обмеження теплової деформації поршня стальними

вставками: 1 – поршень; 2 – стальна вставка У форсованих двигунах допустимий рівень

температури поршня інколи забезпечується примусовою подачею масла в його

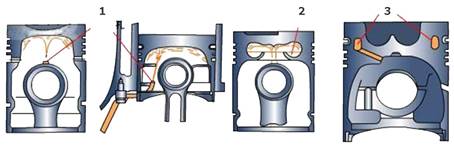

внутрішню порожнину. Масло для охолодження поршня може подаватися

до поршня через спеціальний масляний канал, просвердлений в стрижнігонка. У

цьому випадку в гонку є спеціальний отвір, через який масло розбризкується на

внутрішню стінку днища поршня.

Рис. 3.1.117. Охолодження внутрішньої порожнини поршня: 1 – форсунка; 2 – порожнина; 3 – кільцевий

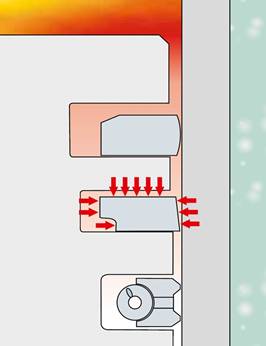

канал охолодження На деяких дизельних двигунах в розточки під

опорами розподільного вала встановлено маслопідвідні форсунки, з'єднані з

головною масляною магістраллю двигуна. Виходячи з форсунок, масло омиває

днище поршня, охолоджуючи його.

Рис. 3.1.118. Розміщення форсунок на двигуні: 1 – форсунка подавання оливи для

охолодження поршня На юбках поршнів, які мають масляне

охолодження, виконано прорізи для проходження маслопідвідної форсунки. При

цьому додатково досягається і поліпшення умов мащення з'єднання гонказ

поршневим пальцем.

Рис. 3.1.119. Поршень з прорізом для маслопідвідної форсунки: а – двигуна СМД-60; б – двигуна ЯМЗ 236 У дизельному двигуні 2.0 TDI потужністю 103

кВт концерну Volkswagen маслопідвідна форсунка впорскує масло в охолоджуючий

канал поршня. Охолодним каналом масло проходить через головку поршня,

охолоджуючи його, виходить з охолоджуючого каналу поршня з іншого боку і

стікає в масляний піддон двигуна.

Рис. 3.1.120. Подавання масла на поршень: а – схема; 1 – кільцевий канал

охолодження; 2 – форсунка; б – дія

Рис. 3.1.121. Розподіл температури поршня дизельного двигуна: а – без масляного охолодження; б – з

масляним охолодженням Оскільки днище поршня має вищу температуру,

ніж інші частини, профіль бічної поверхні поршня виконують у вигляді

циліндричних або конічних східців із збільшенням розміру від днища до юбки.

Рис. 3.1.122. Східчаста форма головки поршня: а – циліндрична; б –

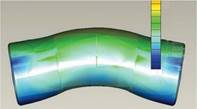

конічна Юбки поршнів різних двигунів можуть бути

циліндричними, конусними, овальними, конусоовальними, що дає змогу компенсувати

нерівномірне розширення під час роботи. Торці юбок поршнів окремих двигунів

мають загострені краї, призначені для знімання надлишку масла зі стінок

циліндрів на допомогу маслознімним кільцям. У деяких випадках поверхню юбки виконують

бочкоподібним. Це дозволяє, під час руху донизу, в просторі між юбкою і

циліндром створювати масляний клин, який поліпшує центрування поршня в

циліндрі.

Рис. 3.1.123. Поздовжня форма юбки поршня (червоним кольором виділена форма масляного клина): а – загальний вигляд; б – бочкоподібна; в

– конічна Як результат дії температурних деформацій

поперечний переріз юбки поршня набуває овальної форми із збільшенням розміру

вздовж осі поршневого пальця. У тій самій площині деформацію спричинює й дія

сили N.

Рис. 3.1.124. Деформація поршня під дією: а - нагріву; б - сили

тиску газів Для усунення можливості заїдання поршня в циліндрі

внаслідок означених деформацій поршню під час механічної обробки надають

еліптичної (овальної) форми з більшою віссю еліпса в площині,

перпендикулярній до осі поршневого пальця або організують так звані

«холодильники», тобто вилучають частину матеріалу із зовнішнього боку корпусу

біля поршневого пальця). У цьому випадку зменшується місцева концентрація

металу і маса поршня.

Рис. 3.1.125. Поршень з «холодильником» (1) Одним із

способів компенсації теплового розширення за допомогою розрізів є

застосування Х-подібних поршнів. У цих поршнях немає середньої частини

спідниці, завдяки чому знижується нагрівання нижньої частини й маса поршня.

Рис. 3.1.126. Х-подібний поршень: а – загальний вигляд; б – конструкція Практично в усіх карбюраторних двигунах і в деяких

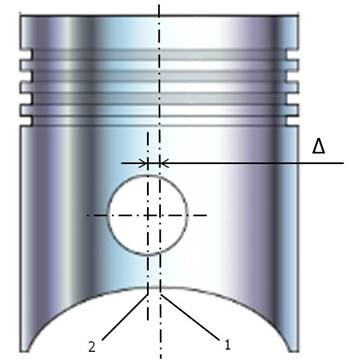

дизельних для зменшення нормального зусилля на стінку циліндра на робочому

ході вісь поршневого пальця на 1,5 – 2,5 мм зміщується відносно осі циліндра.

Рис. 3.1.127. Зміщення осі поршневого пальця: 1 - вісь поршня; 2 - вісь

поршневого пальця; Δ - зміщення Для

складання циліндро-поршневої групи на днище поршнів, що мають означені

зміщення, наносять позначки у вигляді стрілки, що вказує правильне положення

поршня в циліндрі.

Рис. 3.1.128. Стрілка

на днищі поршня (двигун СМД-60)

Нанесення позначок на

днище поршня Також

на поршнях для правильного складання ЦПГ наносять інші позначки.

Рис. 3.1.129. Позначки на поршні двигуна ЗМЗ-53 для

правильного складання: а - ранній

варіант; б - пізній варіант

Рис. 3.1.130. Позначки на поршні двигуна ЗІЛ-130 для

правильного складання: а - ранній варіант; б - пізній

варіант За величиною зовнішнього діаметра юбки

поршні, як і циліндри, сортують за розмірними групами. Позначку розмірної

групи, як і інші позначки, наносять на днище поршня. Під час складання слід

стежити, щоб група поршня відповідала групі циліндра. Поршні також сортують на розмірні групи за

діаметром отвору під поршневий палець і маркують фарбою на бобишках поршня.

Рис. 3.1.131. Марковання фарбою на бобишках поршня Для забезпечення зрівноваженості маси

поршнів багатоциліндрового двигуна мають бути однакові. Різниця в масі

поршнів в одному комплекті допускається не більш як 4 – 6 грам. Юбка іноді закінчується місцевим потовщенням

(маслознімна кромка), яке можна частково знімати механічним способом, що

полегшує підганяння поршнів за масою. 3.1.5. Поршневі кільця:

їх призначення, матеріал і обробка Поршневі кільця містяться в

канавках защільнювальної частини поршня і за своїм призначенням поділяють на

компресійні та маслознімні.

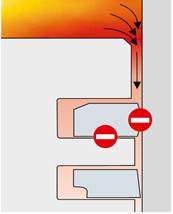

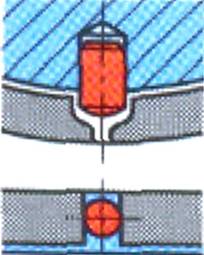

Рис. 3.1.132. Поршневі кільця Компресійні кільця

встановлюють у верхніх канавках поршня. Вони призначені для защільнення

з'єднання поршня із циліндром. Їх наявність має запобігати витіканню газів з

надпоршневого об'єму в картер, а також проникненню масла в циліндр двигуна.

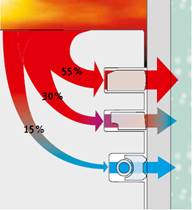

Водночас компресійні кільця відводять теплоту від защільнювальної частини

поршня в стінки циліндра.

Рис. 3.1.133. Функція компресійних кілець: а - защільнення з'єднання поршня з циліндром для запобігання

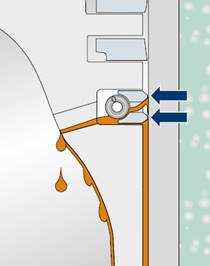

витіканню газів з надпоршневого об'єму в картер; б - відведення теплоти від поршня до стінок циліндра Маслознімні кільця

призначені для видалення надлишків масла зі стінки циліндра. Створюючи разом

з компресійними кільцями гідродинамічний режим мащення, тобто підтримуючи

необхідну товщину масляної плівки на стінці циліндра, маслознімні кільця сприяють

зменшенню спрацьованості деталей циліндро-поршневої групи.

Рис. 3.1.134. Функція маслознімних кілець

(видалення надлишків масла зі стінки циліндра): а - через отвір у канавці кільця на внутрішній бік поршня; б - через виямку навколо бобишки на зовнішню

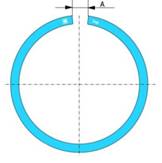

сторону поршня Кільце являє собою деталь,

зовнішній діаметр якої у вільному стані (до розміщення його в циліндрі)

більший від внутрішнього діаметра циліндра.

Рис. 3.1.135. Поршневе кільце: а - у вільному стані; б - у робочому положенні; А - зазор у замку; В - діаметр циліндра Для встановлення кілець у

канавки поршня їх виконують розрізними. Розріз кільця А називають замком. У

разі розміщення кільця в циліндрі зазор у замку має становити 0,4 – 0,8 мм.

Це забезпечує можливість розширення кільця під час нагрівання і збереження

його пружності. Надмірний зазор спричинює проривання більшої кількості газів

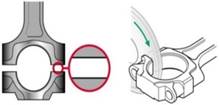

у картер, недостатній – може призвести до заклинювання поршня в циліндрі. За формою замки можуть бути

прямими, косими або ступінчастими. В автотракторних двигунах частіше

застосовують кільця з прямим замком.

Рис. 3.1.136. Форми замків поршневих кілець: а - пряма; б - коса; в - ступінчаста Поршневі кільця повинні

мати високу пружність за достатньої механічної міцності, зносостійкості, малого

коефіцієнта тертя в умовах високих температур і недостатнього мащення. Деякою

мірою цим вимогам відповідають чавуни дрібнокристалічної структури (перлітні

чавуни). У зв'язку з цим компресійні кільця і маслознімні кільця коробчатого

типу виробляють з чавуну, а маслознімні складені - із сталі. Для надійної роботи кільця

мають щільно прилягати до дзеркала циліндра і бічних стінок канавок у поршні.

Рис. 3.1.137. Робота поршневого кільця за

щільного прилягання до дзеркала циліндра і бічних стінок канавок

у поршні У разі порушення суцільного

контакту в цих з'єднаннях спостерігається прорив газів, що призводить до перегрівання

кілець і втрати ними пружності, а надлишок масла, що потрапляє в канавки

поршня, - до закоксування та залягання кілець, їх поломок. Надлишки

масла на стінках циліндра призводять до того, що воно, потрапляючи в робочий

об'єм циліндра, частково згоряє, а частково окиснюється, утворює нагар на

деталях, що обмежують камеру згоряння. Це призводить до підвищеної витрати

масла та перегрівання двигуна. Витрата масла у сучасних двигунах становить

0,6 – 0,8 % витрати палива (у кращих аналогах – 0,2 – 0,5 %). Потраплянню масла в

надпоршневу порожнину значною мірою сприяє так звана насосна дія кілець.

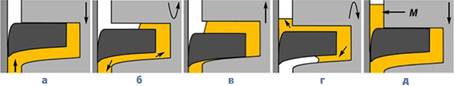

Рис. 3.1.138. Насосна дія кілець: а - впуск, поршень рухається вниз; б - зміна напрямку руху поршня; в - стиск, поршень рухається вгору; г - зміна напрямку руху поршня; д - запалювання і робочий хід, поршень рухається

вниз Коли поршень рухається

вниз, кільця притискаються до верхніх стінок канавок, і зазори між кільцями й

канавками заповнюються маслом. Під час ходу поршня вгору кільця притискаються

до нижніх стінок канавок і вичавлюють масло в бік днища поршня. Цей процес

періодично повторюється, і масло нагнітається в надпоршневий об'єм. У міру

спрацьованості зазори між кільцем і канавкою збільшуються, насосна дія кілець

посилюється, а витрата масла зростає.

Рис. 3.1.139. Насосна дія кілець Уникнути цього шкідливого

явища намагаються конструктивними заходами(вибором матеріалу і раціональної

форми робочих поверхонь кілець, зміцненням защільнювальної частини поршня

тощо) та дотриманням певних правил складання кілець. Кільця встановлюють у

канавках з невеликим (0,02 – 0,08 мм) зазором за висотою.

Рис. 3.1.140. Зазор кільця по висоті: а - вимірювання; б - схема З метою запобігання

прориванню газів крізь зазори в замках кільця їхні замки розміщуються на

однаковій відстані один від одного і не навпроти отворів для поршневого

пальця. Наприклад, за наявності трьох кілець їхні замки мають розміститися за

колом під кутом 120°, чотирьох кілець - під кутом 90°.

Рис. 3.1.141. Розміщення поршневих кілець на

поршні У двотактному двигуні замки

кілець розміщуються не навпроти вікон циліндра (останнє забезпечується

штифтами).

Рис. 3.1.142. Поршень двотактного двигуна з

латунними штифтами у поршневих канавках

Рис. 3.1.143. Поршень двотактного двигуна з

латунними штифтами у поршневих канавках: а - загальний вигляд; 1 - латунний штифт; 2 - вікна в поршні; 3 - перемичка; б - розміщення латунного штифта

Рис. 3.1.144. Форми замків поршневих кілець

двотактного двигуна Защільнювальна дія кілець

забезпечується як технологічними заходами під час виготовлення (задана епюра

радіального тиску з максимумом у зоні замка), так і за рахунок надання їх

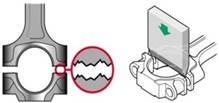

робочим поверхням певних конструктивних форм.

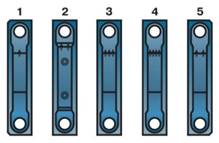

Рис. 3.1.145. Поршневі компресійні кільця: а - прямокутного перерізу; б - з конічною робочою поверхнею; в - з конічною робочою поверхнею з нижньою

внутрішньою фаскою; г - з конічною

робочою поверхнею з нижньою внутрішньою виточкою; д - прямокутного перерізу з внутрішньою

виточкою; е - прямокутного

перерізу з внутрішньою фаскою; є - напівтрапецеїдальне; ж - трапецеїдальне Верхнє компресійне кільце

(перше від днища поршня) зазвичай має прямокутний переріз, більша опорна

поверхня якого забезпечує інтенсивне відведення теплоти від днища поршня в

стінки циліндра. Високий тиск циліндрових газів на тильний бік кільця щільно

притискає його до циліндра. Зовнішні кромки кілець закруглені для запобігання

руйнуванню масляної плівки. У нижніх канавках поршня

широко застосовують компресійні кільця з конічною робочою поверхнею. Величина

відхилення твірної кільця від стінки циліндра становить 30 – 50’, внаслідок

чого вони дістали назву кілець «мінутного» типу. Гострі нижні кромки конусних

кілець у початковий період роботи перебувають під високим питомим тиском і

тому швидко приробляються до стінок циліндра. У міру прироблення площа

контакту твірної таких кілець все збільшується і врешті досягає висоти всього

кільця, на яку і розраховується його питомий тиск у період експлуатації. Для

правильного встановлення такі кільця мають позначку «Верх», «Тор» (англ.).

Рис. 3.1.146. Дія сил на поршневе компресійне

кільце з конічною робочою поверхнею

Рис. 3.1.147. Позначка для правильного

встановлення кільця Технологія виготовлення

конусних кілець досить складна, тому поряд з ними часто застосовують кільця,

"які скручуються", вони мають прямокутний переріз з фаскою або

виточкою. У разі розміщення такого кільця в циліндрі під впливом деформації

стиску воно трохи закручується, набуваючи конусності, аналогічно кільцю

"мінутного" типу. Складаючи кільця "що

скручується" слід встановлювати канавки з фаскою або виточкою в бік

днища поршня. Під час роботи

трапецеїдального кільця з'являється бічна сила, напрямок дії якої змінюється

зі зміною положення поршня відносно мертвих точок. Ця сила зумовлює постійне

радіальне переміщення кільця в канавці і безперервну зміну зазору між торцем

кільця та бічною стінкою канавки, що запобігає закоксовуванню та заляганню

кільця (утворення нагару розтираються механічним шляхом). У деяких двигунах

(типу СМД, ЯМЗ) трапецеїдальні кільця застосовують, як верхні компресійні

кільця.

Рис. 3.1.148. Дія поршневого трапецеїдального

кільця Прискорення прироблення

компресійних кілець, підвищення їх надійності досягається деякими

конструктивними прийомами.

Рис. 3.1.149. Поршневі компресійні кільця: а - прямокутного перерізу зі вставкою; б - прямокутного перерізу з підвищеним питомим

тиском; в - з конічною

робочою поверхнею з підвищеним питомим тиском; г - з бочкоподібною робочою поверхнею; д - з параболічною робочою поверхнею На зовнішній поверхні

кілець іноді виконують кільцеві канавки завглибшки 0,3 – 0,5 мм зі вставками

з бронзи або олова. До збільшення питомого тиску призводить зменшення висоти

частини кільця з боку стінки циліндра. Створення сферичної

бочкоподібної або параболічної робочої поверхні кілець дає позитивний ефект у

разі перекосу кільця відносно циліндра. При цьому контакт з дзеркалом

циліндра здійснюється за безперервною лінєю, а клиноподібність з'єднання

забезпечує поліпшені умови мащення.

Рис. 3.1.150. Схема поршневого компресійного

кільця з прискореним припрацюванням: а - з бочкоподібною робочою поверхнею; б - з параболічною робочою поверхнею

Рис. 3.1.151. Робота поршневого компресійного

кільця з прискореним припрацюванням з параболічною робочою

поверхнею: а - рух вверх; б - рух вниз Збільшення терміну роботи

кілець досягається використанням переваг зносостійких покрить з низьким

коефіцієнтом тертя.

Рис. 3.1.152. Види покриття робочої поверхні

поршневих компресійних кілець: а - повністю з покриттям; б - з вставкою з нанесеним покриттям в робочій

поверхні кільця; в - з неповною

зовнішньою оболонкою з одного боку Робочу поверхню верхнього

компресійного кільця хромують. Товщина шару хрому становить 0,10 – 0,20 мм.

Покриття має шпаристу структуру, що забезпечує утримання масла і поліпшення

умов тертя кільця об стінки циліндра.

Рис. 3.1.153. Верхнє компресійне хромоване

кільце: а - на поршні; б - збільшений вигляд У багатьох двигунах робочу

поверхню кілець покривають оловом завтовшки до Із збільшенням кількості

компресійних кілець герметичність з'єднання циліндр-поршень підвищується, але зростають втрати на тертя.

Раціональною кількістю кілець є: для карбюраторних двигунів 2 – 3, а для

дизелів, у яких тиск газів у циліндрі більший, - 3 –

4. Маслознімні кільця

встановлюють на поршні нижче від компресійних. Вони мають забезпечувати

надійне відведення в картер надлишків масла і підтримувати тривку масляну

плівку на стінці циліндра (за витрат масла на угар в межах 0,8 0 1,5 г/(кВт×год)). Необхідна дія маслознімних кілець досягається за

рахунок їх конструкції, кількості та розміщення на поршні.

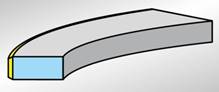

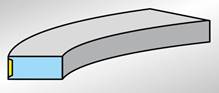

Рис. 3.1.154. Чавунне маслознімне кільце

коробчатого типу Чавунні маслознімні кільця

коробчатого типу 2 (див.рис.4.19 д) мають на циліндричній робочій поверхні

кільцеву проточку з довгастими щілинами (рідше - з

круглими отворами), крізь які масло відводиться радіальними каналами поршня в

картер.

Рис. 3.1.155. Чавунні маслознімні кільця

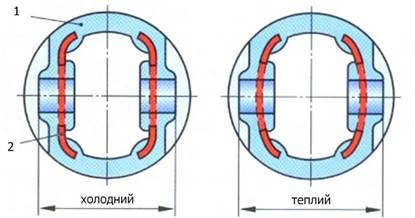

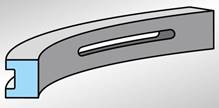

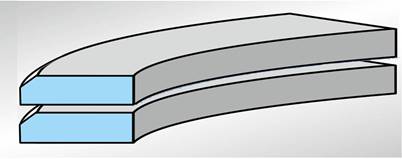

коробчатого типу: а - без фасок; б - з фасками, які сходяться; в - з паралельними фасками Маслознімні поршневі

кільця, що складаються з двох частин, складаються з самого кільця і

спіральної пружини, яка знаходиться за ним.

Рис. 3.1.156. Маслознімні кільця з спіральним

пружинним розширювачем Саме кільце має порівняно з

нероз'ємним маслознімним поршневим кільцем значно менший поперечний переріз

внаслідок чого, ці кільця мають відносну гнучкістю і можуть дуже добре

прилягати до поверхні циліндра по всьому периметру. Канавка для крученого

пружинного розширювача у внутрішній стороні самого кільця або напівкругла,

або V-подібна.

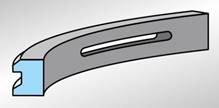

Рис. 3.1.157. Маслознімні кільця з спіральним

пружинним розширювачем: а - з прорізами; б - з паралельними фасками; в - з фасками, які сходяться; г - з фасками, які сходяться і хромованими

поясками; д - з фасками,

які сходяться і розширювачем з азотованої сталі Інколи в канавку поршня

встановлюють два тонких кільця скребкового типу. Їх дія порівняно з кільцями

коробчатого типу ефективніша, оскільки кожний окремий скребок краще

прилаштовується до нерівностей циліндра.

Рис. 3.1.158. Маслознімні кільця скребкового

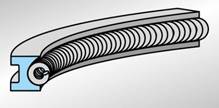

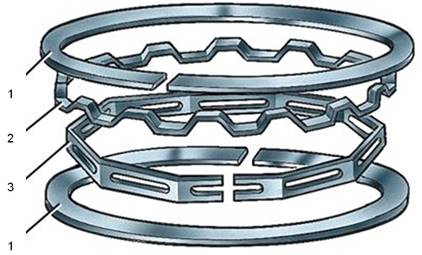

типу Складені маслознімні кільця

являють собою два стальних кільцевих сегменти завтовшки менш як

Рис. 3.1.159. Маслознімне кільце складеного

типу: 1 – кільцеві сегменти; 2

– осьовий розширювач; 3 – радіальний розширювач Іноді використовують один

розширювач - тангенціального типу.

Рис. 3.1.160. Маслознімне кільце складеного

типу з розширювачем тангенціального типу: а - схема; б - варіанти тангенціальних розширювачів Складені кільця характеризуються