|

|

|

ТЕХНІЧНИЙ СЕРВІС В АГРОПРОМИСЛОВОМУ КОМПЛЕКСІ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. ТЕХНІЧНЕ ЗАБЕЗПЕЧЕННЯ

ПРАЦЕЗДАТНОСТІ МАШИН |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

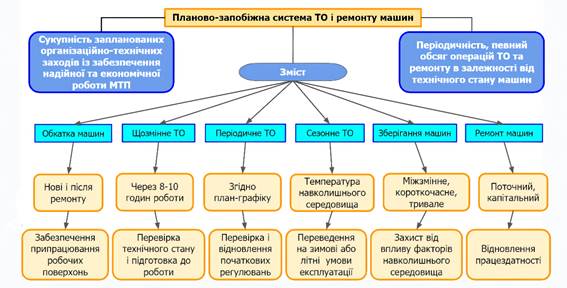

1.4. Планово-запобіжна

система технічного обслуговування машин 1.4.1. Суть і значення планово-запобіжної

системи технічного обслуговування машин 1.4.2. Елементи планово-запобіжної системи

технічного обслуговування машин 1.4.3. Завдання технічного обслуговування машин 1.4.4. Операції технічного обслуговування машин 1.4.5. Поняття про коефіцієнт технічної

готовності та технічного використання машин

• безперервному

контролі технічного стану машин; •

профілактичному характері головних заходів; • жорсткому плануванні

цих заходів як за часом виконання, так і за обсягом робіт.

• машину після

нормативного напрацювання зупиняють для виконання відповідних операцій технічного

обслуговування, діагностування, поточного та капітального ремонтів; • проведення

операцій технічного обслуговування обов'язкове як за періодичністю, так і за

обсягом робіт; • ремонт

планується відповідно до обсягу намічених робіт, а здійснюється залежно від

технічного стану машин. Система називається плановою, тому що всі види обслуговування мають виконуватись не

після того, як машина вийде з ладу, а відповідно до завчасно розробленого

графіка, після відповідного напрацювання. Запобіжною система називається тому, що вона запобігає інтенсивному зношуванню

поверхонь деталей і спряжень та багатьом випадковим відмовам шляхом виконання

регламентованих профілактичних робіт.

Система

базується на використанні найефективніших способів управління технічним

станом машин, які ґрунтуються на застосуванні засобів діагностування.

Водночас контроль за технічним станом машин здійснюється регламентовано

відповідно до установленої періодичності. Кількість, зміст і обсяг операцій

технічного обслуговування і ремонту конкретних машин визначається за

результатами оцінки їх технічного стану. Система

передбачає застосування новітніх методів і засобів проведення технічного

обслуговування і ремонту, що суттєво впливає на підвищення продуктивності

праці і якості ремонтно-обслуговуючих робіт.

Види і порядок

чергування ремонтно-обслуговуючих робіт, зміст, обсяг та умови їх проведення

встановлює розробник конструкції машини відповідно до діючих стандартів, умов

роботи. Їх встановлюють

єдиними як для нових машин, так і для машин, що пройшли капітальний ремонт.

Роботи, що

по’вязані з консервуванням та розконсервуванням машин.

Технічне обслуговування під час транспортування виконують відповідно до інструкції з експлуатації

конкретної машини. Воно включає часткове розбирання (за необхідності),

навантаження на транспортні засоби та виконання робіт з попередження

пошкоджень під час транспортування, складання й регулювання після

транспортування. Введення в експлуатацію машин включає приймання, закріплення за механізатором та

постановку на облік, розконсервацію, регулювання та експлуатаційну обкатку. Приймають

машину згідно з відомістю комплектації, інші роботи щодо введення в

експлуатацію виконують згідно з інструкцією із експлуатації. Обкатка машин забезпечує природну приробку тертьових та інших спряжених поверхонь

деталей під час дотримання режиму поступового збільшення навантаження

відповідно до інструкції з експлуатації машини кожної марки. У період обкатки

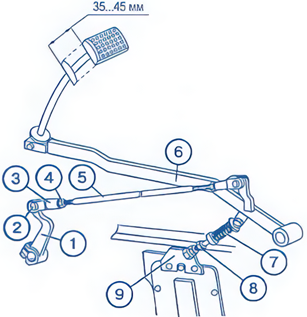

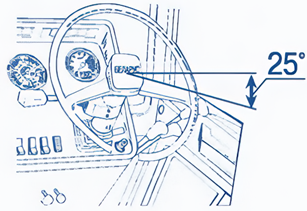

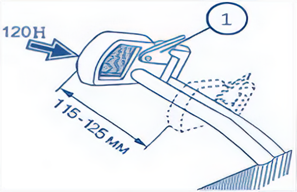

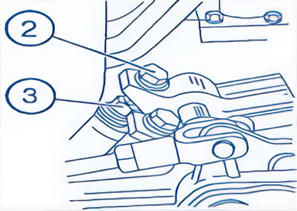

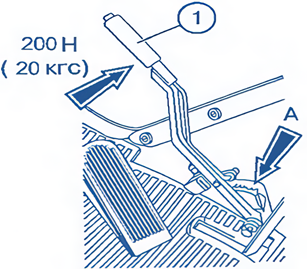

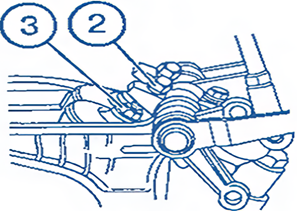

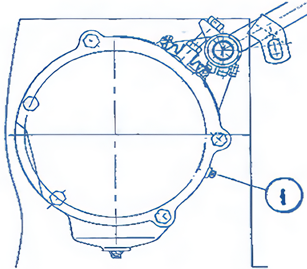

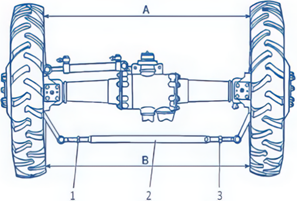

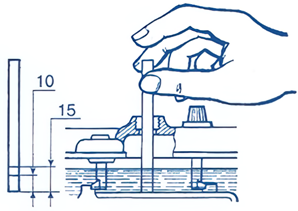

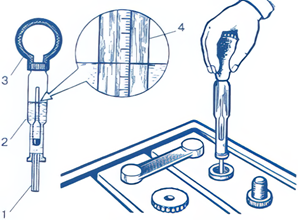

передбачено контроль параметрів технічного стану машин (рис. 1.29 ).

Експлуатаційна обкатка для тракторів проводиться упродовж 45‒60 мотогодин.

Технічне обслуговування під час використання регламентується ДСТУ 18322-95.

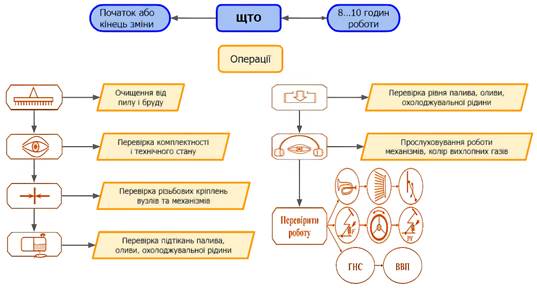

Щозмінне

технічне обслуговування полягає в зовнішньому очищенні й огляді вузлів і механізмів, перевірці стану

та підтягуванні ослаблених зовнішніх кріплень, усуненні підтікань води,

антифризу, палива, оливи, електроліту, мащенні вузлів, перевірці рівнів та

дозаправці оливи, палива і води, перевірці роботи сигналізації і контрольних

приладів. Щозмінне технічне обслуговування (ЩТО) проводиться через 10 год або

кожну зміну роботи машини. Періодичне

технічне обслуговування поділяється на низку видів, виконання яких залежить від встановленого

напрацювання. Види технічного обслуговування один від одного відрізняються

змістом і обсягом робіт.

Головна мета

періодичного технічного обслуговування полягає у перевірці й відновленні початкових

регулювань і кріплень, які забезпечують надійність та економічність роботи

машини. Періодичність проведення ТО для тракторів та автомобілів закордонного

виробництва встановлюється заводом-виробником. Для вітчизняних тракторів та

тракторів радянського виробництва, рішення про постановку на виробництво яких

прийнято до 1 січня 1982 р., періодичність ТО-1, ТО-2, ТО-3 становить

відповідно 60, 240, 960 мотогодин, а після 1 січня 1982 р., відповідно 125,

500 і 1000 мотогодин. Залежно від умов

використання тракторів допускається відхилення (випередження, запізнення)

фактичної періодичності ТО-1, ТО-2 до 10%, ТО-3 – до 5% відхилення. Допускається

періодичність ТО вказувати в інших одиницях, еквівалентних напрацюванню

(літри витраченого дизельного палива, фізичні або умовні еталонні гектари).

Коефіцієнти переведення мотогодин в умовні еталонні гектари, літри

витраченого палива і навпаки наведено в табл. 1.4. Таблиця 1.4 Коефіцієнти переведення мотогодин в

умовні еталонні гектари, літри витраченого палива

Періодичність ТО-1

і ТО-2 для комбайнів, складних самохідних і несамохідних машин відповідно

становить 60 і 240 мотогодин напрацювання. Для

автомобілів передбачається ЩТО, ТО-1 і ТО-2. Періодичність ТО-1 і ТО-2

відповідно становить в кілометрах пробігу (для 3-ї категорії дорожніх умов

експлуатації автомобілів): • легкові

автомобілі – 3000 і 12000; • автобуси ‒ 2800 і 11200; • вантажні

автомобілі ‒ 2500 і 10000; •

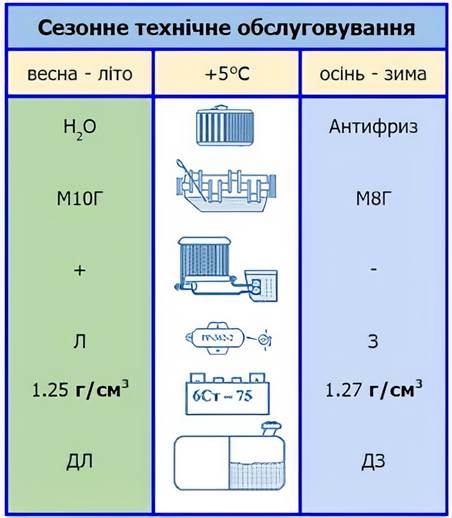

автомобілі-самоскиди – 1800 і 7200. Сезонне обслуговування проводиться для переведення машин на осінньо-зимовий чи весняно-літній

періоди експлуатації. Під час виконання операцій сезонного обслуговування

заправляють картери оливами відповідних сортів, заливають (за потреби) у

систему охолодження незамерзаючі рідини, регулюють пристрої, що забезпечують

пуск двигуна, змінюють густину електроліту в акумуляторах, проводять технічне

діагностування й усувають виявлені дефекти. Обслуговування

під час використання проводять згідно з інструкцією із експлуатації.

Відомості про виконання кожного ТО (крім щозмінних) заносять у формуляр

машини. Під час

узгодження з замовником допускається введення додаткових операцій щодо заміни

моторних олив у дизелях, а також проведення ТО агрегатів електрообладнання та

паливної апаратури з періодичністю 2000 мотогодин напрацювання. Підприємство,

яке експлуатує та обслуговує трактори і машини, має вести облік їх вироблення

щоденно, наростаючим підсумком з початку експлуатації (нових або тих, що

пройшли капітальний ремонт). Для цього потрібен на кожний місяць план-графік

проведення ТО-1, ТО-2, ТО-3, у відповідні місяці – СТО. У формулярі

трактора чи машини та в місячному плані-графіку необхідно відмічати

проведення кожного ТО із зазначенням дати, виду та відповідальної особи за

його виконання, а також вироблення з початку експлуатації.

Відновлюють (регулюють)

параметри стану машини згідно з результатами контролю чи діагностування, якщо

фактичне відхилення параметрів перевищує допустиме. ТО машин під час зберігання здійснюється для їх захисту від впливу дії оточуючого

середовища за рахунок використання різноманітних захисних способів та

розвантажувальних пристроїв.

Потреба в

ремонті виникає, головним чином, через те, що вже неможливо відновити

придатність машини до експлуатації за допомогою операцій ТО, оскільки під час

експлуатації характеристики деяких її деталей вийшли за допустимі межі. Тому для відновлення належного

технічного стану машини доводиться вдаватися до складніших технологічних

процесів, які забезпечують відновлення посадок і нормальне взаємне розміщення

деталей, вузлів і агрегатів у машині. Залежно від

особливостей, ступеня пошкодження і зношування деталей, а також трудомісткості

ремонтних робіт розрізняють два види ремонту машин: поточний і капітальний. Поточний ремонт полягає у відновленні експлуатаційних характеристик машин шляхом

регулювання або заміни деталей і спряжень, що прийшли у непридатний стан.

Перед проведенням поточного ремонту здійснюється перед- ремонтне

діагностування технічного стану машини, яке дозволяє виявити спряження, вузли

й агрегати, що потребують ремонту або підлягають заміні. Після завершення

ремонту здійснюється обкатка, випробування і підфарбовування вузлів машини,

що ремонтувалися. Капітальний ремонт передбачає повне відновлення працездатності машини, що

вийшла з ладу, усіх її складових частин, зокрема базових деталей. Після

ремонту кожний агрегат і машина підлягають обкатці і випробовуванню, а також

фарбуванню. Капітальному

ремонту підлягають трактори, комбайни, автомобілі, а також їх агрегати;

прості сільськогосподарські машини підлягають лише поточному ремонту. Технічний огляд тракторів виконують відповідні державні служби для контролю

технічного стану згідно з вимогами правил дорожнього руху. Технічний огляд

іншої техніки проводять фахівці інженерної служби підприємств для визначення

готовності сільськогосподарської техніки до роботи і виявлення недоліків щодо

її використання, технічної експлуатації та ремонту. Під час проведення щорічного огляду машин керуються

відповідною нормативно-технічною документацією. Вибракування перед списанням машини виконують для визначення технічного стану її складових

частин. Водночас сортують складові частини машини на три категорії: деталі,

що підлягають списанню і здачі в металобрухт, деталі, що підлягають

відновленню з наступною установкою на машину, та деталі, придатні для дальшої

експлуатації без відновлення. Не допускається списання складових частин

машин, які не досягли граничного стану. Придатні для дальшого використання

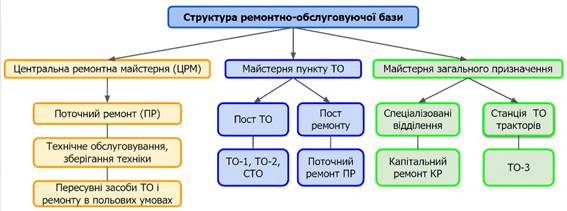

деталі здають на склад. Забезпечує

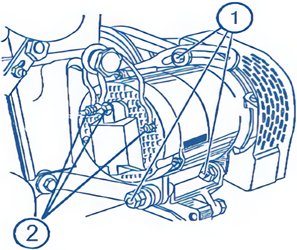

планово-запобіжну систему ТО і ремонту ремонтно-обслуговувальна база (рис.

1.30).

Раціональна

система технічного обслуговування має забезпечувати запобігання всім основним

відмовам за найповнішого використання потенційних термінів служби елементів і

вузлів машини та найменших витратах засобів і часу на планове й позапланове

відновлення працездатності в процесі експлуатації. Тобто в процесі

експлуатації постає завдання не підвищення надійності машини, а підтримання

її на належному рівні упродовж тривалого часу. Важливе значення в цьому має

система ТО та ремонту, яка є комплексом взаємопов'язаних умов і норм, що

визначають організацію і порядок робіт з ТО та ремонту в заданих умовах

експлуатації машин.

Система забезпечує

максимальне використання потенційного терміну служби деталей з одночасною

гарантією високої безвідмовної роботи виробу. Проте ця система потребує

додаткових витрат на діагностування параметрів технічного стану машини, а

також встановлення основних причин втрати працездатності та наявності методів

і технічних засобів для визначення ступеня деформації (зношення) виробу.

Типова система технологічних операцій встановлює розподіл операцій за видами ТО для основних

груп машин (трактори, комбайни, сільськогосподарські машини, автомобілі) і їх

складових частин. Вона дається як рекомендація державного стандарту для

організацій-розробників та заводів-виробників машин.

• під час підготовки машини до обкатки; • під час обкатки машини; • після завершення обкатки.

• перевірку оливи в картерах та дозаправка їх за

необхідності; • змащування

окремих вузлів і агрегатів згідно з таблицею мащення; • перевірку і,

за необхідності, підтяжку різьбових та інших з'єднань; • перевірку і регулювання натягу пасів (привода

вентилятора, генератора, компресора), механізмів керування, натягу гусениць,

тиску повітря в шинах коліс; • заправку охолоджувальною рідиною і паливом систем

охолодження і живлення двигуна; • прослуховування роботи двигуна на всіх режимах

навантаження; • перевірку показів контрольних приладів і їх

відповідності встановленим нормам.

• очищення машини від пилу і бруду; • перевірку

зовнішнім оглядом відсутності підтікань палива, олив, охолоджувальної рідини

та їх усунення за необхідності; • перевірку рівня оливи в піддоні картера двигуна,

охолоджувальної рідини в системі охолодження та їх дозаправку до заданого

рівня; • перевірку

працездатності двигуна, рульового керування, гальм, системи освітлення та

сигналізації, склоочисників; • додаткову перевірку натягу пасів приводу вентилятора,

генератора, компресора та ін.

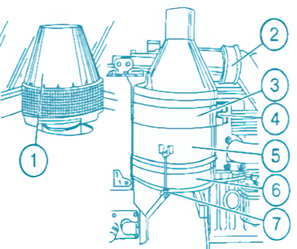

• огляд та

очищення машини; • перевірку і

регулювання натягу привідних пасів, зазорів газорозподільного механізму,

зчеплення, механізмів керування, гальм, тиску повітря в шинах коліс; • технічне обслуговування повітроочисника; • перевірку і відновлення герметичності повітроочисника; • підтягування зовнішніх кріплень складових частин; • перевірку акумуляторних батарей, за необхідності,

очищення їх поверхні, клем, наконечників проводів, вентиляційних отворів,

доливання дистильованої води; • зливання осадку з фільтрів грубого очищення палива,

масла з гальмових відсіків заднього моста, конденсату з повітряних балонів; • очищення

відцентрового оливоочисника (центрифуги); • змащення механізмів,

агрегатів і складових частин машини згідно з таблицею мащення; • заміну оливи в двигуні, його агрегатах та трансмісії; • промивання системи мащення двигуна; • огляд і прослуховування в роботі складових частин

машини. Система

операцій ТО під час експлуатації для тракторів складається з груп операцій

щозмінного (ЩТО) та періодичних обслуговувань (ТО-1, ТО-2, ТО-3, СТО). Система

операцій ТО під час зберігання розбита на групи операцій: підготовка машин до

зберігання, обслуговування під час зберігання та обслуговування під час

підготовки до експлуатації після зберігання. Типова система операцій ТО тракторів при експлуатації

• огляд

(візуальний) трактора; • перевірку і,

за необхідності, регулювання натягу привідних пасів, тиску повітря в шинах; • технічне

обслуговування повітроочисників згідно з інструкцією з експлуатації; • перевірку

стану акумуляторних батарей і, за необхідності, очищення поверхні, вивідних

штирів та наконечників проводів, вентиляційних отворів у пробках, доливання

дистильованої води; • зливання

відстою з фільтрів грубого очищення палива, оливи, що попала в гальмові

відсіки заднього моста і підсилювача крутного моменту, конденсату з повітряних

балонів; • перевірку

рівня оливи в складових частинах трактора і, за необхідності, доливка її до

заданого рівня; • мащення

складових частин трактора згідно з таблицею і картою мащення.

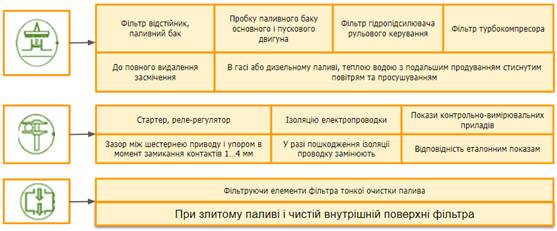

Технічне обслуговування № 2 (ТО-2) передбачає такі

операції: • виконання операцій ТО-1; • виконання наступних операцій згідно з табл. 1.5. Таблиця 1.5 Операції технічного обслуговування

№ 2

• виконання операцій ТО-2; • діагностування окремих систем і механізмів трактора

(гідросистеми, електрообладнання, системи пуску, гальмівної системи та ін.); • ресурсне

діагностування трактора (водночас визначається ступінь зношення і оцінюється

залишковий ресурс циліндро-поршневої групи, підшипників колінчастого вала,

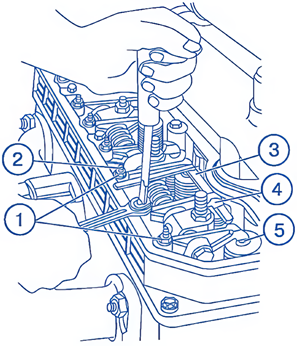

агрегатів трансмісії, паливної апаратури); • перевірку і,

за необхідності, регулювання форсунок, паливного насоса, зазору між

контактами запальної свічки і контактами розмикача магнето, зчеплення

пускового двигуна, підшипників направляючих коліс і опорних котків гусеничних тракторів, осьового

переміщення кареток підвіски, кінцевих передач, зачеплень, гідропідсилювача,

агрегатів гідросистем, стоянкового гальма, підшипників проміжної опори карданної

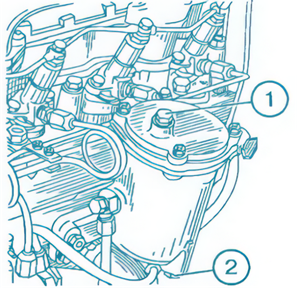

передачі, пневматичної системи; • очищення та

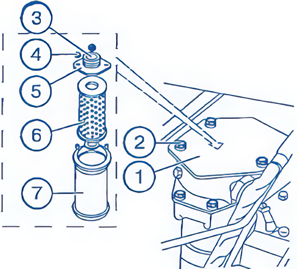

промивку фільтра-відстійника бака пускового двигуна, паливопідвідного

штуцера, кришки і фільтра бака основного і пускового двигунів, фільтрів

турбокомпресора і гідравлічної системи, гідравлічного підсилювача рульового

керування; • перевірку технічного стану стартера та усунення

виявлених несправностей; • перевірку і регулювання реле-регулятора; • перевірку стану електропроводки та ізоляцію пошкоджених

місць; • звірку показів контрольно-вимірювальних приладів на

відповідність еталонам і, за необхідності, їх заміну; • заміну елементів фільтра тонкого очищення палива; • перевірку без розбирання і, за необхідності,

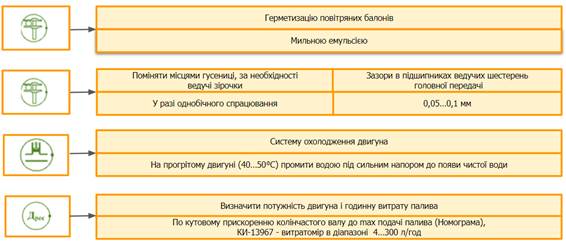

регулювання зазорів у підшипниках ведучих зубчастих коліс головної передачі; • перевірку і, за необхідності, відновлення щільності

посадки фланців карданних валів; • перевірку і, за необхідності, перестановку місцями

гусениць і ведучих зірочок; • огляд пневматичних шин і, за необхідності, усунення

пошкоджень; • промивання системи охолодження двигуна; • визначення потужності і годинної витрати палива; • перевірку працездатності механізмів у процесі руху

трактора.

• зняття з

трактора утеплювальних чохлів; • підключення

радіатора системи мащення двигуна; • установку гвинта

сезонного регулювання реле-регулятора в положення «Л» (літо); • доведення

густини електроліту в акумуляторних батареях до літньої норми; • видалення

накипу із системи охолодження (за необхідності); • заміну

моторних та трансмісійних олив зимових сортів на літні відповідно до таблиці

мащення; • заправку

системи живлення двигуна паливом літніх сортів.

Індивідуальна

система технологічних операцій встановлює повний перелік операцій за видами обслуговування для кожної конкретної

машини. Основою для її розробки є типова система операцій для групи машин.

Індивідуальна система операцій ТО цієї машини наводиться в документі

«Технічний опис і інструкція з експлуатації», який надходить з кожною

машиною. Як типова, так

і індивідуальна системи операцій ТО включають не загальний перелік, а певні

групи робіт, що виконуються через певний період, або за певних умов.

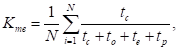

Коефіцієнт технічного використання (Ктв) ‒ це відношення часу роботи машини за міжремонтний період до суми цього

часу і часу всіх простоїв з технічних причин за цей же період роботи:

Коефіцієнт технічного

використання дозволяє оцінити у відсотках або долях одиниці сумарну

тривалість простоїв машини в процесі її експлуатації. Для тракторів,

сільськогосподарських машин Ктв

коливається в межах 0,6‒0,8, що свідчить про низький рівень їх ремонтопридатності. Коефіцієнт

технічної готовності (Kг)

‒ це відношення кількості машин, що перебувають у технічно справному

стані, до загальної кількості машин в

господарстві, тобто:

Таким чином, коефіцієнт

технічної готовності визначає середню кількість працездатних машин у відрізок

часу між їх ремонтами. Залежно від ефективності роботи інженерної служби

значення цього коефіцієнту може коливатись у межах від 0 до 1,0.

Економічний

збиток від передчасного ремонту машин визначають методом відшукання ресурсу,

що неповністю використаний, або оцінкою понаднормативної кількості ремонтів

за їх середньою відпускною вартістю. Суть цього

методу полягає в тому, що для машин, які надходять на ремонт, встановлюють різницю

між фактичним та нормативним міжремонтним наробітком і визначають величину

збитків за формулою:

Із формули

(1.3) видно, що за Qн =

Qф господарства під час ремонту не несуть збитків. Збитки на 1

ум. ет. га від передчасної постановки на ремонт однієї машини визначають за

формулою:

Для розрахунку

збитків господарства від передчасної постановки машин на ремонт необхідно визначити

фактичні доремонтні та міжремонтні напрацювання, а також витрати на

капітальні та поточні ремонти на кожну марку машини. Застосування технічної діагностики за відповідної

організації ТО дає змогу майже повністю усунути втрати, що виникають за рахунок

передчасного ремонту. Окрім того, оптимізація обсягу робіт із технічного

обслуговування, яка досягається за допомогою діагностування на основі

маршрутної технології, дає змогу скоротити витрати на технічне

обслуговування. Витрати на

створення та утримання служби технічного сервісу мають перекриватись за

рахунок відрахувань на поточні і капітальні ремонти машинно-тракторного

парку.

Служба

технічного сервісу, крім одноразових витрат на створення технічних засобів і

утримання обслуговуючого персоналу, має також витрати, пов'язані з

підтриманням її в працездатному стані. Під час

визначення найвигіднішого варіанта організації служби за основний критерій

необхідно взяти мінімум наведених витрат:

Час окупності капітальних

вкладень, тобто відношення капітальних вкладень до загального річного

економічного ефекту, не має перевищувати 4 років. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||