|

|

|

МАШИНИ І АГРЕГАТИ СТАЛЕПЛАВИЛЬНИХ ЦЕХІВ II частина Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.3. МАШИНИ І АГРЕГАТИ РОЗЛИВНИХ ПРОЛЬОТІВ

СТАЛЕПЛАВИЛЬНИХ ЦЕХІВ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.3.1. Машини для

розливання сталі у виливниці 2.3.1.2. Сталерозливальні крани 2.3.1.3. Штовхачі візків з виливницями 2.3.2. Машини безперервного лиття заготовок Готовий метал із сталеплавильних агрегатів випускають у

сталерозливні ковші, місткість яких дорівнює половині або повній масі сталі,

що виплавляється. В останній час, враховуючи поширення позапічної обробки

сталі, місткість ковшів збільшують у 1,1-1,4 раза.

Розливальні відділення, призначені для розливання в

злитки, обладнані необхідною кількістю розливних майданчиків, розливальних

кранів і залізничними шляхами, по яких до розливних майданчикам подають

состави з виливницями. Виливниці заповнюють рідким металом з

ковша, переміщуваного розливальним краном над поїздом з виливницями. Після

розливання сталі і затвердіння злитка состави з виливницями подають

локомотивом у відділення «роздягання» злитків (стриперні відділення) для

зняття прибуткових надставок і підриву злитків з розширенням догори: потім

состав транспортує злитки у відділення

нагрівальних колодязів блюмінга або слябінга, де їх

беруть із виливниць і опускають в нагрівальні колодязі, а состав з порожніми

виливницями спрямовують для охолодження. Після охолодження виливниці надходять у

відділення очищення й змащення, а потім до відділення підготовки поїздів.

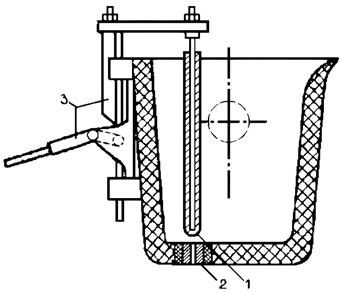

Номінальна місткість сталерозливальних ковшів становить

від 0,5 до 500 т. Ківш (рис. 2.101) складається

зі зварного кожуха, виготовленого із сталевих листів завтовшки 16-40 мм. Він

має форму зрізаного

конуса, з розширенням догори. Днище ковша може бути плоским

або мати сферичну форму (у ковшах великого об'єму).

Воно виготовляється з більш товстих листів і має пристосування для

кантування. Кожух ковша має ребра

жорсткості та сталевий пояс, забезпечений двома цапфами, за які

ківш може бути піднятий за допомогою траверси

сталерозливального крану, а також кронштейнами для установки на стенд. Щоб уникнути перекидання, осі цапф мають бути

розташовані вище за центр тяжіння ковша, наповненого металом і шлаком. У верхній частині кожуха приварюють кільце жорсткості і

передбачають (якщо це необхідно) отвори для шлакового носка і для кріплення

його на корпусі. Рівень поду носка розташований на 100-150 мм нижче за

верхній край ковша.

У днищі ковша є отвори для розливних стаканів. На днищі

є постановочні фланці для кріплення шиберних затворів і пристроїв для

продування металу аргоном. Для футерування сталерозливних

ковшів широко використовують шамотну

цеглину, а також набивні або наливні кислі

вогнетривкі маси. Під час розливання сталі

відповідального призначення для футерування сталерозливних ковшів

використовують високоглиноземисту, магнезитову, доломітову цеглу тощо. У

футеровці днища ковша встановлюють гніздову цеглину, в яку

вставляють розливний стакан. Найбільш поширені розливні стакани з магнезиту. Діаметр

каналу сталерозливного стакану змінюється від 35 до 80 мм, а для швидкісного

розливання – 10-120 мм. Наново відфутерований або відремонтований ківш сушать

і розігрівають до 700-800˚С. Стійкість кислої футеровки сталерозливних ковшів

становить 7-15 плавок. Проміжні ремонти футеровки торкретуванням дозволяють

збільшити її стійкість на 30-50%. Тривалий час отвори сталерозливних стаканів перекривали

з використанням стопора (рис. 2.102) – сталевого

стрижня діаметром приблизно 50 мм, який захищали від дії рідкого металу шамотними

котушками діаметром 185-220 мм і корком. Основними недоліками стопорного

пристрою є висока витрата вогнетривів, великий обсяг робіт з підготовки

стопорів і часті аварії під час розливання (приварювання і відрив корка, деформація і переїдання

стопора тощо).

Останніми роками металургійні підприємства перейшли до

використання сталерозливних ковшів, обладнаних шиберними затворами (рис.

2.103). Плити шиберного затвору з корунду або периклазу дозволяють

розливати від однієї до трьох плавок.

Розливальні крани разом з міксерними та заливальними

належать до групи ливарних кранів. Вони призначені для транспортування

сталерозливальних ковшів із сталлю і виконують допоміжні операції.

Основний параметр розливального крана –

вантажопідйомність, яка для головного візка приймається від 75 до 630 т

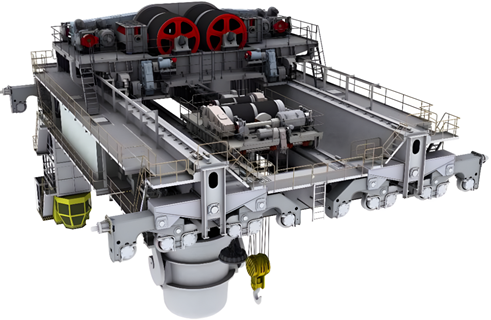

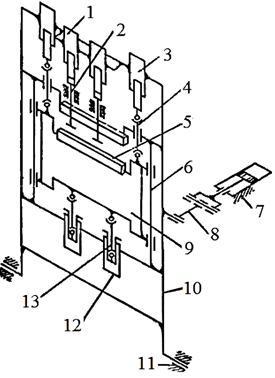

залежно від місткості сталерозливального ковша. Розливальний

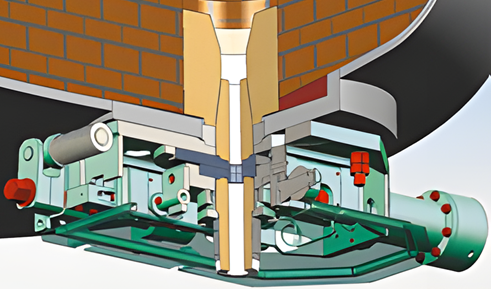

кран (рис. 2.105) складається з мосту, головного та допоміжного

візків. Його маса сягає 710 т. За конструктивною ознакою розрізняють крани з чотирьох-

та шестибалковими мостами. Для пересування головного візка по мосту рейки монтують

в одну або дві нитки. Балки мосту мають коробчастий переріз. Головні та кінцеві

балки зазвичай поєднуються накладками із сталевих листів. Мости розливальних кранів вантажопідйомністю 350–450 т

спираються на 16 ходових коліс. Головні балки шарнірно з'єднуються з

балансирною рамою, а остання (теж шарнірно) ‒ з балансирами двох ходових

візків. Приводними виконуються чотири колеса, зазвичай

крайні в кожному балансирному візку.

На рамі головного візка кранів з чотирибалковим мостом

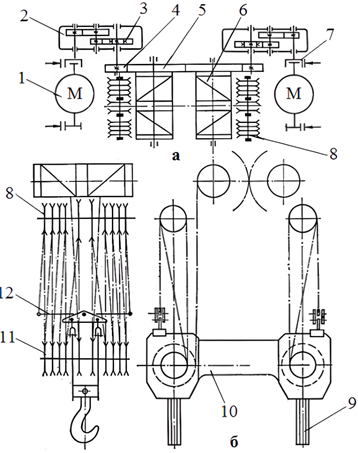

встановлено механізми підйому вантажу і пересування візка. Механізм

підйому (рис. 2.106а) складається з двох електродвигунів 1 і

двох горизонтальних кранових редукторів 2. На тихохідних валах змонтовані храпові

механізми 3, сполучені з приводними шестернями

4, які передають обертання барабанам 6. Вінці 5 барабанів кінематично

пов'язані, завдяки чому збільшується надійність механізму підйому. Кожен привод оснащений

двома гальмами 7. У механізмі підйому застосовано два спарені поліспасти (рис.

2.106б), що складаються з балансирів 12, рухливих 11 і нерухомих 8 блоків.

Вантажозахватним пристроєм служить траверса 10 (вона сполучає обидва здвоєні

поліспасти) із закріпленими пластинчастими гаками 9 для

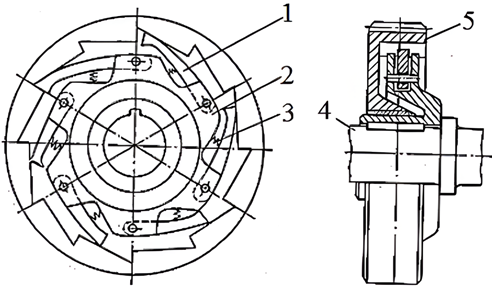

захвату цапф сталерозливного ковша. Храпові механізми (рис. 2.107) введені до складу привода як

запобіжний пристрій від значних перевантажень за несинхронного вмикання або

виходу з ладу одного з двигунів. Храповики забезпечують роздільну роботу привода під час підіймання вантажу.

На тихохідному валу 4 редуктора жорстко закріплена

обойма 2 із собачками 1, які входять в зачеплення із зубами храпового

зубчастого колеса 5. Собачки притискаються до зубів пружинами 3. Передача

обертання обоймі і тихохідному валу можлива лише за обертання храпового колеса

за годинниковою стрілкою. У зачепленні перебуває одна собачка. Інші зміщені відносно

сусідніх на (2π + t)/n (t – крок

зубів; п – кількість собачок), щоб знизити ударні навантаження під час упору

в зуби після проковзування. Кожен двигун механізму головного підйому

розраховується на повну вантажопідйомність, а кожне гальмо – на утримання

усього вантажу з коефіцієнтом запасу гальмування 1,25. Допоміжний візок

розливного крана за конструктивним виконанням не відрізняється від візків

мостових кранів загального призначення і оснащений одним або двома

механізмами підіймання вантажу. Під час розливання сталі з нерухомого ковша, який

встановлений на спеціальному стенді, пересування візків з виливницями

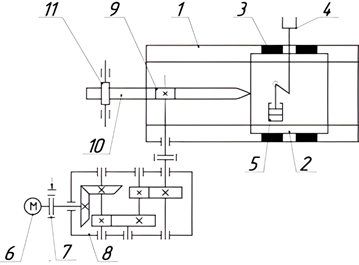

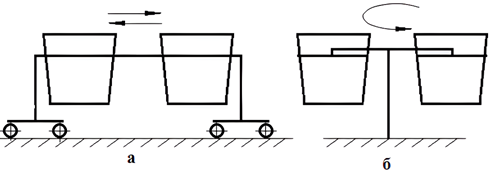

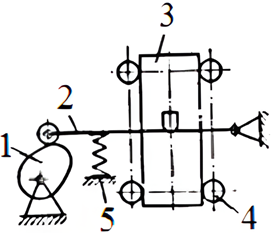

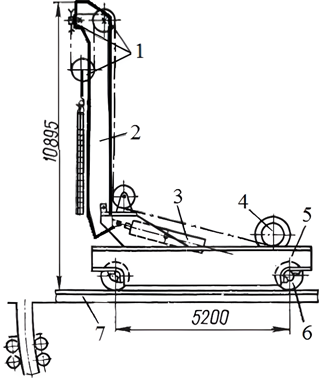

здійснюється спеціальним штовхачем. За конструкцією такі штовхачі є: -

рейковий (рис. 2.108); -

гвинтовий; -

канатний.

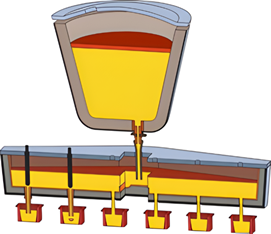

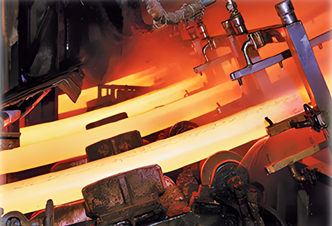

У наш час приблизно

половину сталі, яку виробляють у світі, розливають безперервним способом, і

кількість ця постійно зростає. Суттєвість безперервного розливання сталі

полягає у тому, що рідка сталь, випущена в ківш із сталеплавильного агрегата, заливається

у водоохолодний кристалізатор, де відбувається формування твердої оболонки

злитка. Затверділий злиток ріжеться на мірні довжини. За безперервного

розливання сталі виключається використання дорогих

прокатних агрегатів (блюмінгів і слябінгів), стриперних пристроїв, виливниць,

піддонів та ін. Різко знижується витрата палива, усувається додаткове

транспортування злитків, а також набагато скорочується виробничий цикл

здобуття заготовок. Поліпшуються умови праці, скорочуються відходи металу

(15-20% за розливання у виливниці, 3-5% ‒ за безперервного розливання). Перед початком заливки в кристалізатор вводиться

спеціальний пристрій з замковим захопленням («затравка»), як дно

для першої порції металу. Після затвердіння металу затравка витягується з кристалізатора, захоплюючи

за собою злиток, що формується. Надходження рідкого металу триває і злиток

безупинно наростає. У кристалізаторі тверднуть лише поверхневі шари металу,

утворюючи тверду оболонку злитка, що зберігає рідку фазу по центральній осі.

Тому за кристалізатором розташовують зону вторинного охолодження, яка також

називається другою зоною кристалізації. У цій зоні як результат форсованого

поверхневого охолодження заготовка твердне по всьому перетину. Цей процес

злиткоутворення є способом отримання злитків необмеженої довжини. Крім того,

завдяки безперервності лиття та кристалізації, досягається повна

рівномірність структури злитка по всій його довжині.

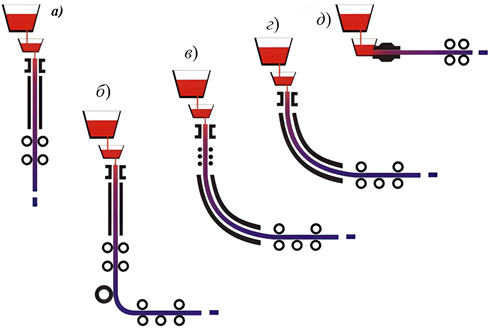

Машини

горизонтальні (рис. 2.109,д)

мають мінімальну висоту і не деформують заготованку, але не отримали

поширення через недопрацювання у вузлах та технологічному процесі. У

вертикальних МБЛЗ (рис. 2.109,а)

отримують злитки високої якості, але велика висота машини обмежує

швидкість і продуктивність розливання. У цей час вертикальні МБЛЗ використовують

тільки для виливання порожнистих трубних заготовок і спеціальних

профілів, які не можна вигинати. Машини

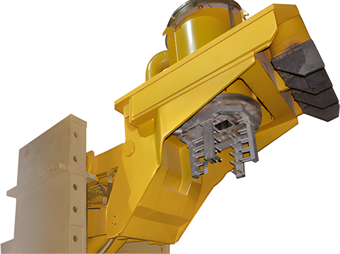

радіального типу (рис. 2.109,г)

є найбільш поширеними, оскільки дають змогу збільшити швидкість лиття

через подовження зони кристалізації (металургійна довжина порівняно з

вертикальними машинами збільшується у 1,5 раза). Машини

криволінійного типу (рис. 2.109,б,в) відрізняються від радіальних

наявністю радіального кристалізатора, радіальної зони вторинного охолодження

і поступовим розгинанням злитка. Злиток у двофазному стані виводиться на

горизонтальну дільницю, за рахунок чого швидкість розливання збільшується.

Немає необхідності у встановленні правильно-тягнучого агрегату, оскільки

правка злитка виконується у двофазному стані на криволінійній ділянці. Недоліком машин радіального та криволінійного типів є

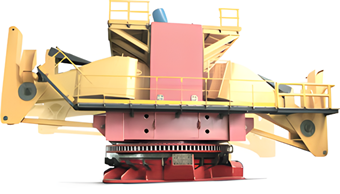

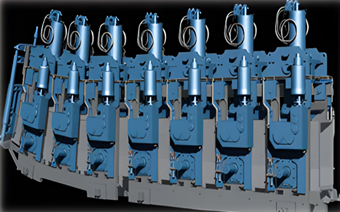

складність вилучення злитка у разі аварії. МБЛЗ є однострумкові та багатострумкові (рис. 2.110) – до 8

струмків, тобто злитків, що розливаються одночасно.

Швидкість витягання виливків залежить від їх перетину і

становить від 0,5 до 10 м/хв. Продуктивність однострумкової установки 100-150

т/годину. Злитки квадратного (до 300х300 мм) або прямокутного (до 500х2000

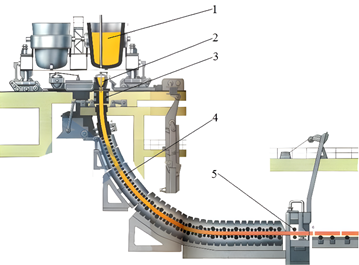

мм) перетину відправляють далі на прокатку. Розглянемо процес безперервного розливання сталі на

прикладі роботи вертикальної МБЛЗ. Рідка сталь, що була випущена із

сталеплавильного агрегату в сталерозливний ківш 1, заливається через

проміжний ківш 2, який служить для створення постійного тиску, в спеціальну

водоохолодну виливницю без дна ‒ кристалізатор 3. В нього, до подання

металу, вводиться тимчасове дно ‒ «затравка». Затравка являє собою

штангу, зазвичай, прямокутного перетину, який дорівнює перетину виливка.

Верхній кінець затравки відтворює дно кристалізатора (рис. 2.111), він

виконаний у формі «ластівчиного

хвоста» або літери Г і входить у зачеплення зі злитком, а

нижній кінець перебуває між роликами 6, що тягнуть.

Коли стовп рідкого металу над затравкою досягає 300-400

мм, вмикають механізм витягання затравки. За допомогою валків, що тягнуть, затравка

починає рухатися донизу зі швидкістю 0,4-2,0 м/хв і тягне за собою злиток, що

формується. Зверху із проміжного ковша безперервно надходять нові порції

рідкого металу, кількість якого узгоджується зі швидкістю пересування злитка

таким чином, щоб рівень рідкого металу у кристалізаторі підтримувався весь

час на відстані 100-200 мм від його верхньої крайки. Злиток, що виходить з кристалізатора з температурою

1100-1250°С і що має ще рідку серцевину, потрапляє в зону вторинного

охолоджування 4, де він піддається інтенсивному охолодженню водою, яка

надходить із спеціальних розпилювачів 5 на всі чотири грані злитка. У цій

зоні злиток твердіє по всьому перетину. Затравка протягує твердий злиток

через кліть, що тягне, а потім відрізається різаком 7. Далі

злиток переміщується зусиллям валків 6 що тягнуть. Злиток розрізають газовим

різаком 7 на заготовки. Різак автоматично пересувається разом зі злитком і

після закінчення різання повертається у вихідне положення (пересувається

вгору).

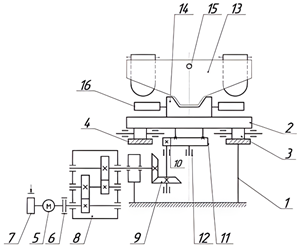

Незалежно від схеми безперервного розливання машини (рис. 2.112)

обов’язково містять наступні елементи: Сталерозливний

стенд (рис. 2.114) – служить для

встановлення на ньому двох сталерозливних ковшів, переведення їх із

резервного положення у робоче, зважування і утримання під час розливання.

Стенди є (рис. 2.113): пересувні кранового типу, вони

також перевозять ковші із прольоту в проліт; підіймально-поворотні.

Проміжний

ківш (рис. 2.116) ‒ його

місткість має забезпечувати розливання впродовж 3-4 хвилин після припинення

надходження металу із сталерозливного ковша. Складається із зварених корпусу

та накривки, з нутра футерованих вогнетривкими матеріалами. Сталь видається у

кристалізатор крізь отвори у днищі, закриті стопорами. Кількість отворів і

стопорів залежить від кількості струмків. Проміжний ківш забезпечує надходження металу в

кристалізатор з певними витратами

добре організованим струменем, дає змогу розливати сталь в кілька

кристалізаторів одночасно; проміжний ківш є буферною ємністю, оскільки з його

допомогою узгоджується надходження металу з сталерозливального ковша в

кристалізатор.

Промківш переміщається до МБЛЗ і встановлюється над

кристалізаторами за допомогою спеціального транспортного візка. При

розливання сталі довгими і наддовгими серіями в разі зносу футеровки (або

переході на розливання іншої марки стали) здійснюється заміна промковша на

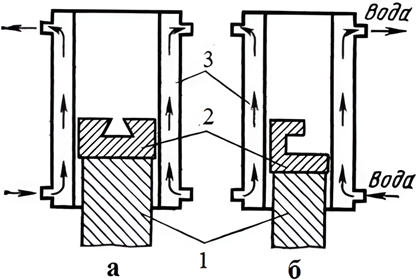

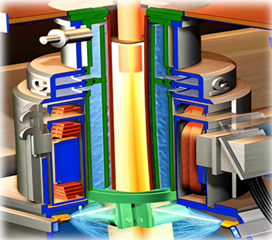

новий, який подається іншим транспортним візком. Кристалізатор (рис. 2.117) служить для

інтенсивного відведення тепла від корки виливка, яка утворюється, щоб під час

виходу із кристалізатора вона могла утримувати тиск внутрішньої рідкої фази

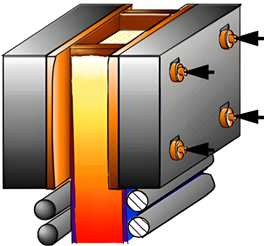

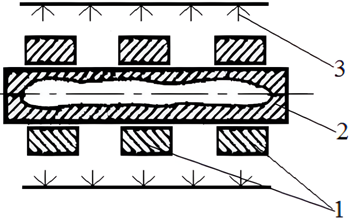

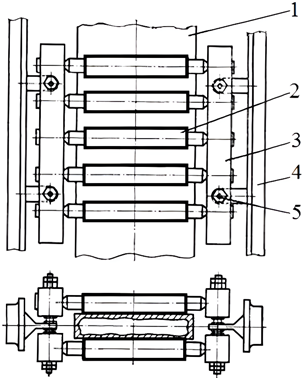

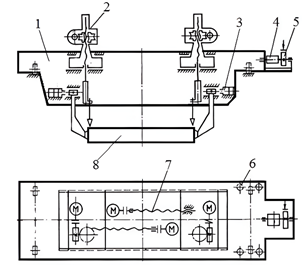

виливка. Кристалізатор (рис. 2.118) виконується

із окремих секцій, внутрішні стінки яких мідні (висока теплопровідність), а

зовнішні сталеві. Секції з’єднуються шпильками. У порожнинах між ними

циркулює вода для охолодження. Чотири стінки кристалізатора відносно рухомі

для регулювання розмірів виливка. Основний конструктивний параметр кристалізатора ‒

його довжина, яка залежить від розмірів перетину злитка. Зазвичай, на діючих

МБЛЗ довжина кристалізатора становить 700…1500 мм. Для зменшення тертя (і вторинного окиснення в

кристалізаторі) між злитком і стінками кристалізатора подається мастило у

вигляді всіляких масел, парафіну або шлакові суміші. Досвід експлуатації МБЛЗ

показав, що як результат прилипання кірки злитка до стінки кристалізатора, а

також внаслідок викривлення можливе зависання

злитка в кристалізаторі. При цьому утворюються розриви кірки, що не лише

погіршує поверхню злитка, але і може бути причиною аварії під час розливання.

Щоб запобігти зависанню злитка, полегшити потрапляння мастила між злитком і

стінкою кристалізатора, а головне, забезпечити заварювання (залікування)

розривів кірки, кристалізатору надається вертально-поступний рух за допомогою

механізму хитання кристалізатора.

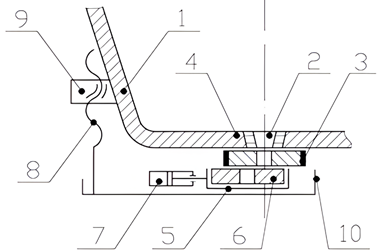

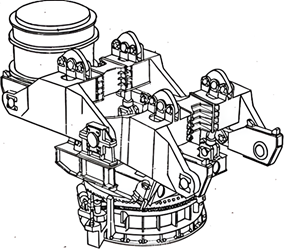

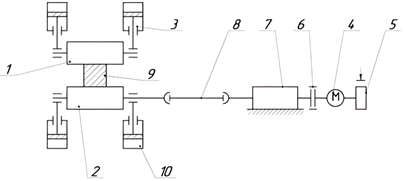

Механізм

хитання кристалізатора (рис. 2.119) забезпечує

безперервне відривання кірки злитка від стінок кристалізатора завдяки

вертально-поступному ковзанню кристалізатора з амплітудою приблизно 20

мм. Для руху кристалізатора уздовж технологічної осі машини

застосовують різні спрямовуючі пристрої. Часто його корпус оснащують

напрямними, які контактують з роликами, закріпленими на нерухомих

металоконструкціях. Однак напрямні швидко зношуються, що призводить до

виникнення перекосів. Останнім часом використовують шарнірно-паралелограмні

механізми.

Зона

вторинного охолодження. До неї злиток надходить з кіркою,

яка була сформована у кристалізаторі, та з рідким осереддям. Зона обладнана

пристроями для подання охолоджувача та для утримання кірки виливка від

випучування під дією тиску рідкої фази. У цей час на МБЛЗ застосовують

підтримувальні пристрої: нерухомі брусові і екранні; рухливі брусові

(крокуючі бруси); роликові проводки. Нерухомі брусові підтримувальні

пристрої, що виконані у вигляді брусів, які розташовані паралельно до грані

злитка у напрямку його витягування. Бруси виготовляють, зазвичай, з чавуну.

Товщина їх 70-80 мм, відстань між осями приблизно 200 мм. Поверхня контакту

бруса зі злитком часто футерується зносостійким матеріалом. Брусова конструкція (рис. 2.120) проста за

конструкцією і в обслуговуванні, вона має значну жорсткість, але й серйозні

недоліки: значні сили тертя під час витягання виливка; інтенсивне і

нерівномірне зношення; подача води на злиток забезпечується лише між брусами.

У наш час брусові

підтримувальні пристрої встановлюють лише у вигляді короткої секції, що

розташована безпосередньо під кристалізатором. Екранні підтримувальні пристрої розташовують під

кристалізатором і виконують у вигляді пласких плит (іноді – у вигляді грати

із відбіленого чавуну), які контактують з гранями злитка. У

плитах є отвори для подачі води на поверхню злитка. Рухомі брусові підтримувальні пристрої було

спроєктовано для криволінійних МБЛЗ. Крокуючи бруси виконано у вигляді

порожнистих водоохолодних брусів, що вигнуті відповідно до радіуса кривизни

злитка. Бруси відіграють ще одну важливу роль – відтворюють додаткове

зусилля, що прикладається до злитка безпосередньо під кристалізатором. Бруси

здійснюють малі переміщення, після чого повертаються у вихідне положення, при

чому сусідні бруси рухаються у протилежних напрямках. Основна перевага пристрою

полягає у тому, що за зворотного руху бруси не торкаються поверхні виливка. Поширення крокуючи бруси не отримали через складність

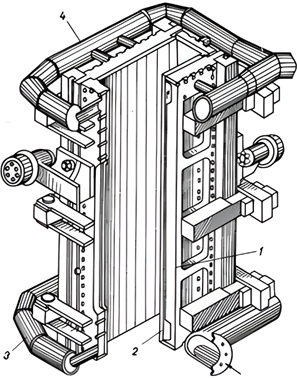

конструкції, налагодження і обслуговування. Роликові

підтримувальні пристрої (проводки) (рис. 2.121 ) ‒ це холості або приводні ролики з

горизонтальною віссю обертання, яка перпендикулярна до напрямку витягання

злитка. Порівняно з брусовими пристроями вони утворюють значно менший опір

витяганню злитка, не такою мірою підлягають зносу та не залишають подряпин на

поверхні злитка. Проводки є однорядними або дворядними, в іншому випадку один

(зовнішній) ролик є опорним, а другий (або два) ‒ підтримувальним

(контактує зі злитком). У роликових підтримувальних пристроях часто

застосовують секційну установку роликів у базових елементах: вальничні опори

декількох роликів закріплюють у рамах.

Недоліком конструкції є таке: зусилля, що діють на

ролики, передаються на рами. Тому вони мають бути масивними, що збільшує вагу

устаткування зони вторинного охолоджування. Крім того, якість налаштування

секції на товщину злитка залежить від точності виготовлення і монтажу роликів

в рамах. Часто з указаних причин ролики в межах секції навантажуються

нерівномірно і ламаються. У сучасних конструкціях МБЛЗ підтримувальні пристрої

часто виконуються з індивідуально встановлюваними відносно базових

металоконструкцій роликами, які оснащені запобіжними елементами, що

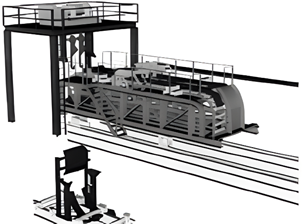

виключають їх перевантаження. Приводні роликові проводки (рис. 2.122) встановлюються

нижче неприводних і призначені для запобігання

випученню злитка, переміщення його уздовж технологічної осі машини і

випрямлення. У МБЛЗ криволінійного типу роликові проводки

виготовлені у вигляді секцій, окремі ролики яких оснащені приводом обертання.

Що більше роликів, то краще проводка, але кількість роликів обмежується їх

міцнісними розмірами, габаритами привода та зручністю

обслуговування. Секція, що розташована безпосередньо під кристалізатором, не

має приводних роликів, оскільки вона найбільш схильна до дії рідкого

металу за розривів кірки злитка. Тому передбачається можливість її швидкої

заміни через верхню частину машини. Верхня секція зазвичай виконується у

вигляді одного загального з кристалізатором вузла.

Перед початком розливання затравку (рис. 2.125)

вводять в кристалізатор (рис. 2.124) і її головка

утворює тимчасове дно, а низ затравки розташований у тягнучих валках. Метал,

що заливається в кристалізатор, застигає в поглибленні головки, забезпечуючи

зчеплення затравки із злитком. За вмикання тягнучих валків затравка починає

рухатися вниз і тягне за собою злиток. Після виходу затравки із тягнучих

роликових проводок її відокремлюють від злитка разом з відрізаною короткою

заготовкою або без неї. У першому випадку вона видається на нульову позначку

для підготовки до наступного розливання, а у другому – зберігається внизу

МБЛЗ.

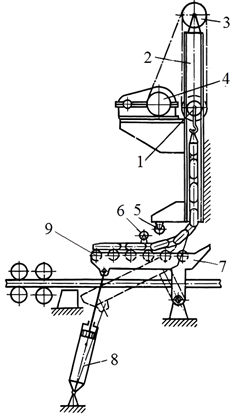

Для МБЛЗ, що працюють у режимі серійно-безперервного

розливання, доцільно застосовувати машини для подавання і прибирання затравки

знизу (рис. 2.127), оскільки пауза між серіями плавок

становить 2-3 год. Вказані машини встановлюють стаціонарно у вертикальному

положенні відразу за тягнучими роликовими проводками.

Пристрій для

різання злитка на шматки певної довжини (заготованки) являє собою

газорізку або гідравлічні ножиці.

Інколи

синхронізацію переміщення газорізки із злитком здійснюють

електрорегулювальним пристроєм. Після закінчення різання газорізка

повертається у вихідне положення, після чого цикл повторюється. Недоліком

газового різання є втрати металу, який в місці різання перетворюється на

огар. На рис. 2.128 наведено схему машини газового різання

слябів. Машина встановлена нижче тягнучої кліті. Під час різання злитка

механізм підіймання машини увімкнений на підіймання із зменшеним тиском

робочої рідини в гідросистемі, що забезпечує синхронний рух кабіни і злитка.

Механізм переміщення газових різаків зроблений гвинтовим із спеціальним

копіром, що забезпечує постійність відстані від торця мундштука різака до

поверхні злитка.

Гідравлічні

ножиці, що гойдаються (рис. 2.129), належать до ножиць

закритого типу з паралельними ножами і нижнім різом, що виключає передачу

зусилля різання на ролики рольганга.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||