|

|

|

МАШИНИ І АГРЕГАТИ СТАЛЕПЛАВИЛЬНИХ ЦЕХІВ II частина Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.2. МАШИНИ І АГРЕГАТИ КИСНЕВО-КОНВЕРТЕРНИХ І

ЕЛЕКТРО-СТАЛЕПЛАВИЛЬНИХ ЦЕХІВ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.2.1. Обладнання,

вантажопотоки киснево-конвертерних цехів 2.2.1.1. Система вантажопотоків конвертерного цеху і будова

конвертерних цехів 2.2.1.2. Машини систем доставлення, дозування і завантаження сипких

матеріалів і феросплавів 2.2.1.3. Обладнання для доставлення та зберігання рідкого чавуну в

сталеплавильних цехах 2.2.1.4. Машини для доставлення і завантаження брухту, заливання

чавуну в конвертери 2.2.1.5. Скраповози і чавуновози для подавання рідкого чавуну в

конвертер 2.2.1.7. Машини для подавання кисню в конвертер 2.2.1.8. Машина для вимірювання температури і взяття проб металу в

конвертері 2.2.1.9. Машини для прибирання продуктів плавлення 2.2.1.10. Машини для ремонту футеровки конвертерів 2.2.2. Обладнання,

вантажопотоки електросталеплавильних цехів 2.2.2.1. Будова і вантажопотоки цеху. Класифікація дугових

електросталеплавильних печей 2.2.2.2. Дугова електропіч ДСП-100

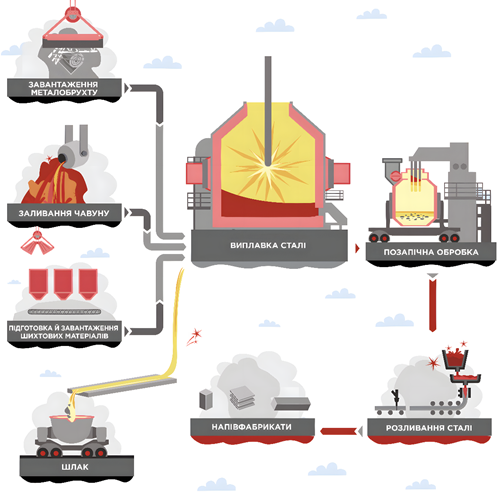

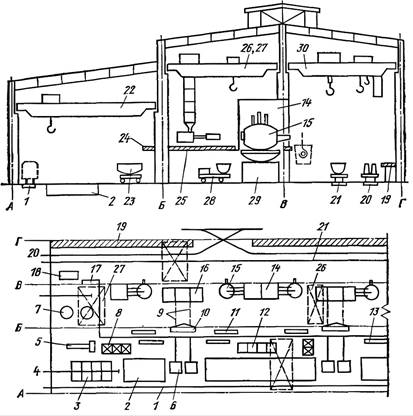

Основними

лініями системи вантажопотоків конвертерного цеху є: ● доставляння і

заливання рідкого чавуну,

доставляння і завантаження брухту; ● доставляння і

завантаження в конвертер сипких матеріалів; ● доставляння і

завантаження в ківш феросплавів найчастіше

з їх нагріванням або розплавленням; ● транспортування

ковшів з рідкою сталлю; ● розливання і

прибирання злитків або литих

заготовок; ● прибирання шлаку; ● доставка

матеріалів для ремонту конвертерів та іншого обладнання і прибирання сміття.

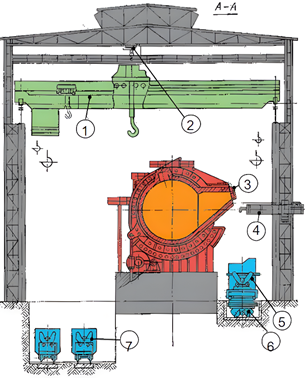

До складу такого цеху входять головний (конверторний)

корпус і низка відділень, а саме: переливу чавуну, металошихтове, розливне,

шлакове, димососне. Допоміжні відділення: роздягання злитків, охолодження,

чищення і змащування виливниць, підготовки составів.

Сипкі матеріали подаються з шихтового відділення

системою стрічкових конвеєрів і завантажуються у витратні бункери,

встановлені в головній будівлі конвертерного цеху на чималій висоті, щоб забезпечити

завантаження без додаткових підіймальних пристроїв. Конструкцію бункерів, їх

кількість вибирають залежно від складу шихти, системи

зважування, дозування і транспортування в конвертер. Системи механізації подавання і завантаження сипких

матеріалів мають забезпечувати: автоматизацію процесів подавання, набирання і

зважування матеріалів; високу точність дозування; мінімальну кількість

перевантажень; зниження до мінімуму кількості пилу, що надходить в

газовідвідний тракт; високу надійність роботи; можливість швидкого і

надійного варіювання програми подавання сипких матеріалів з використанням

ЕОМ. У існуючих СПЦ застосовують дві схеми доставляння

сипких матеріалів і феросплавів до печей, що істотно розрізняються: через

шихтовий проліт і спеціалізованим трактом подавання.

Зазвичай передбачають окрему групу бункерів на одну-дві

печі. Об'єм бункерів для вапна розраховують

на зберігання приблизно півдобового запасу; для інших матеріалів, що їх

витрачають у значно менших кількостях, обсяг бункерів забезпечує зберігання

запасу на кілька діб (до п'яти) роботи цеху. Бункери розташовують вище рівня

робочого майданчика цеху, роблять підвісними і забезпечують системою

дозованої видачі матеріалів знизу. Групи бункерів розташовують рядком вздовж

фронту печей, що дає змогу створити загальну систему подавання в них

матеріалів. Застосовують два варіанти розміщення бункерів у цеху ‒ у

спеціалізованому прольоті сипких матеріалів (бункерному) та у пічному

прольоті. Для видачі матеріалів з бункерів у завантажувальні

машини та пристрої застосовують електровібраційні живильники,

електровагові візки, бункерні ваги, конвеєри. Завантаження в піч здійснюють

мульдами, стрічковими кидковими машинами та за допомогою тічок, що вводяться

через додатковий отвір у склепінні печі. За використання мульд забезпечується

завантаження будь-яких матеріалів, проте під час завантаження необхідне

вимкнення та підіймання електродів. Стрічкові машини завантажують матеріали

без відмикання печі, проте не дають змоги завантажувати прожарені феросплави.

Крім того, обидва ці способи не забезпечують автоматизацію завантаження. Під

час завантаження за допомогою тічок через склепіння забезпечується повна

автоматизація, не потрібно відключення печі та відчинення вікна. При цьому,

однак, необхідно розміщувати бункери на більшій, ніж за перших двох способів

завантаження, висоті. Для скорочення часу набирання матеріалів інколи замість

послідовного дозування (один дозатор для всіх компонентів) застосовують

паралельне або паралельно-послідовне, за яких набір компонентів ведуть двома

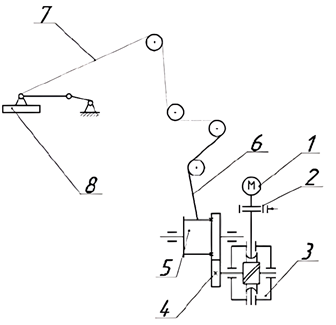

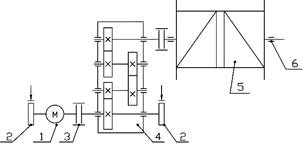

і більше ваговими дозувальними пристроями водночас. Схему механізації

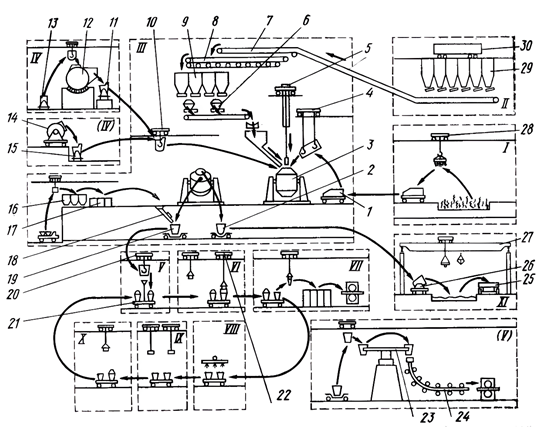

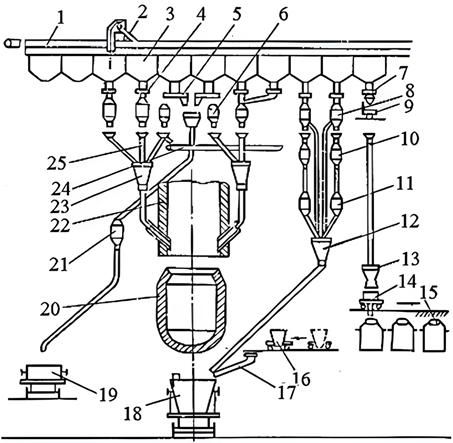

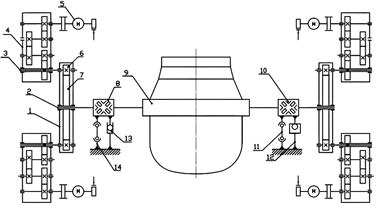

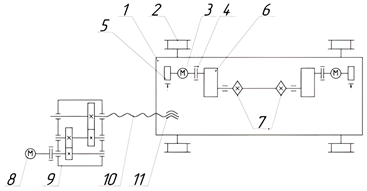

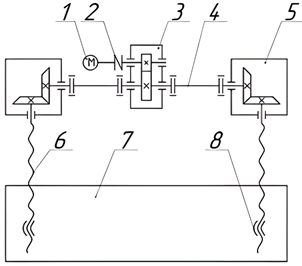

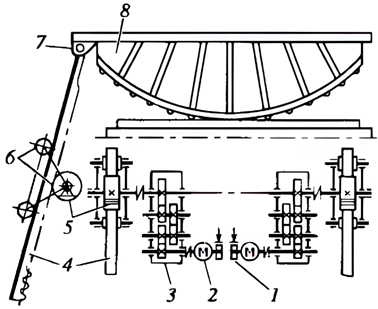

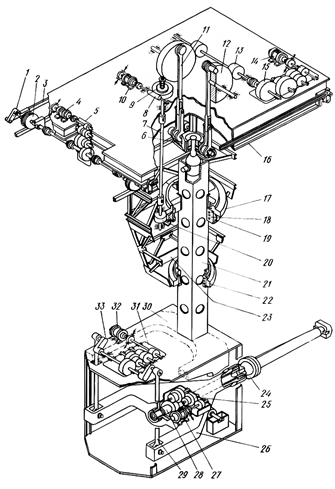

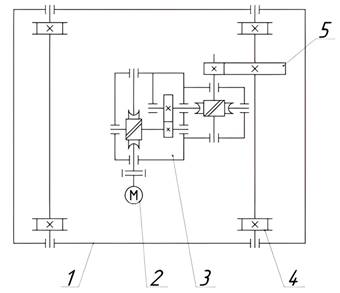

подавання сипких і феросплавів в конвертерному цеху комбінату «Азовсталь»

(конвертери 350-400 т) наведено на рис. 27.

Для кожного конвертера встановлено шість бункерів (по три з кожного боку) для

сипких матеріалів.

Рідкий чавун

надходить у сталеплавильні цехи із доменного цеху у чавуновозах відкритого або

закритого типу. Тут він одразу подається до сталеплавильних агрегатів або

певний час зберігається у міксерних відділеннях. Для

зберігання і транспортування рідкого чавуну в сталеплавильні цехи

використовують два способи: 1.

Чавуновозами невеликої ємності (до 140 т) від доменного в сталеплавильні цехи

на невеликі відстані до стаціонарних міксерів великої ємності (до 2500 т). 2.

Пересувними міксерами великої (до 600 т)

ємності, які транспортують рідкий метал на великі відстані (навіть між

містами). Використання

стаціонарних міксерів спричинене необхідністю усереднення складу і

температури рідкого чавуну, а також утворення його запасів. Для разового

випуску чавуну з доменної печі об’ємом 3400 Використання пересувних

міксерів дає значний економічний ефект завдяки зменшенню

капіталовкладень в основні будівлі, оскільки відпадає необхідність будови

міксерних відділень. Крім того, впровадження такого способу перевезення

рідкого чавуну дає змогу значно поліпшити організацію виробництва, зменшити

потребу в рухомому складі, знизити втрати тепла під час перевезення чавуну у

відкритих ковшах, скоротити кількість переливів, поліпшити умови праці

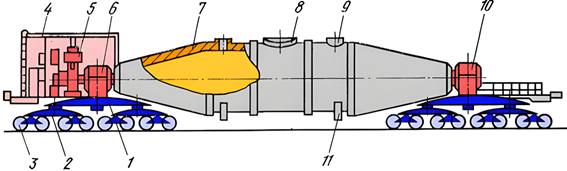

робочих ливарного двору доменного цеху. Ковші

чавуновозів міксерного типу мають бочкоподібну і сигароподібну форму.

Особливостями таких чавуновозів є менше утворення скрапу, більш однорідний

склад чавуну. Кількість

осей ходових візків у таких чавуновозів становить від 4 до 12. Така технологія доставки чавуну дає змогу зменшити втрату температури

металу на 50-70°С. За такого способу доставлення температура чавуну, що

заливається в конвертер, зазвичай не перевищує 1300-1350°С.

Для забезпечення безперебійної роботи сталеплавильних

агрегатів до них регулярно має подаватися рідкий чавун. Від доменних печей

чавун транспортують локомотивом в окремих чавуновозних ковшах місткістю

100-140 т і для тимчасового зберігання зливають в стаціонарні міксери,

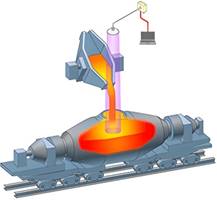

завдяки яким утворюються запаси чавуну, незалежні від ходу доменних печей. Чавуново́з –

чавуновозний ківш, встановлений на залізничній платформі особливої

конструкції, призначений для транспортування рідкого чавуну від доменної печі до розливних

машин або сталеплавильних цехів (мартенівського або

конвертерного).

Міксерні

відділення входять до складу мартенівських та конвертерних цехів і розташовані у торцях

пічних прольотів. Вони призначені для зберігання запасу рідкого чавуну,

що необхідно для забезпечення незалежності роботи сталеплавильного цеху від

доменного цеху. Будівля міксерного відділення має висоту приблизно 35 м,

оскільки мають збігатися рівні робочих майданчиків міксерів і мартенів або

конвертерів.

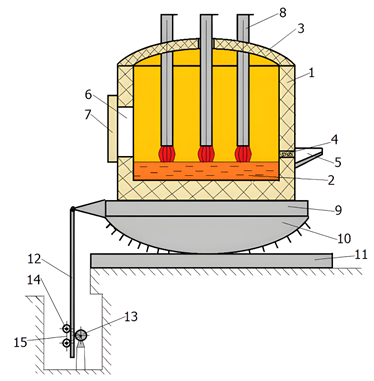

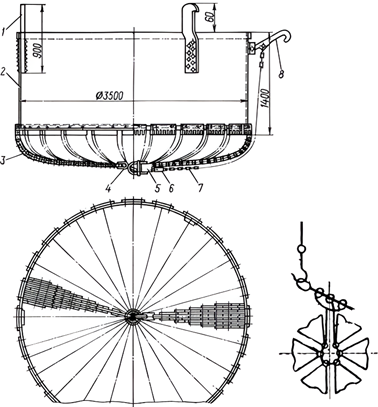

Міксер Стаціонарний міксер призначений для тимчасового (7-9 год) зберігання

запасів рідкого чавуну, завдяки чому створюються незалежні від ходу доменних

печей умови для роботи конвертерів. У міксері вирівнюється хімічний

склад і температура чавуну, а також частково видаляються шкідливі домішки.

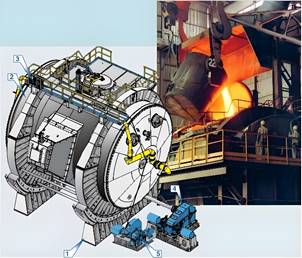

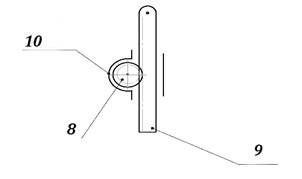

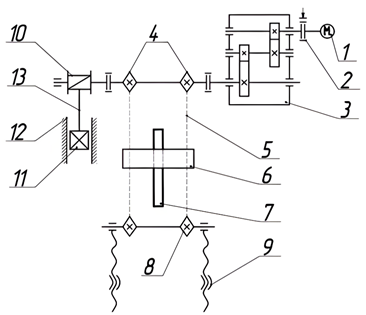

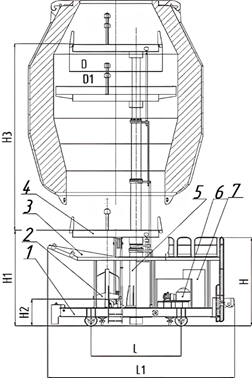

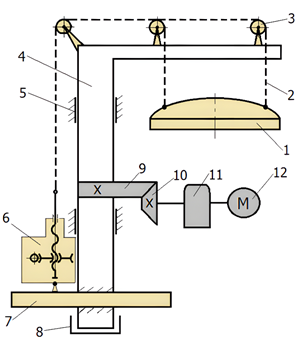

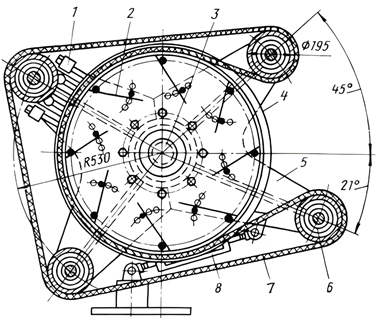

Міксери є ємністю 1300 т і 2500 т. До складу

стаціонарного міксера входять: 1. Металева бочка футерована зсередини. 2. Глухе і від'ємне днище. 3. Дугоподібні балки. 4. Сепаратор з опорними роликами. 5. Вікно для заливання чавуну. 6. Лебідка

відкривання накривки заливного вікна. 7. Носок для зливання чавуну. 8. Лебідка відкривання накривки

носка. 9. Газові пальники. 10. Оглядові люки. 11. Рейковий механізм повороту міксера.

Привод механізму відкривання і закривання накривки

заливного отвору встановлюється на фундаментному майданчику.

Як виглядає стаціонарний міксер

зсередини та як його ремонтують, ви можете побачити на відео.

Зі зростанням продуктивності конвертерів і збільшенням частки

брухту, що переробляється, скорочення часу його завантаження набуває

особливого значення. Необхідно зазначити, що за збільшення місткості

конвертера тривалість продування майже не змінюється, тому дуже важливо

скоротити час завантаження великотоннажних конвертерів. З цією метою

збільшують масу порцій брухту. Але дуже великі порції важкого брухту руйнують

футеровку конвертера. Щоб запобігти такому явищу, слід подавати легковаговий

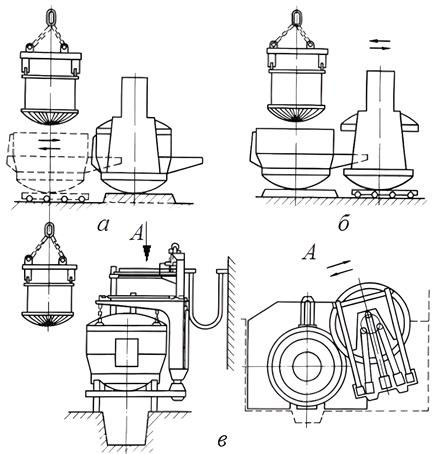

брухт. Конвертери брухтом завантажуються совковими

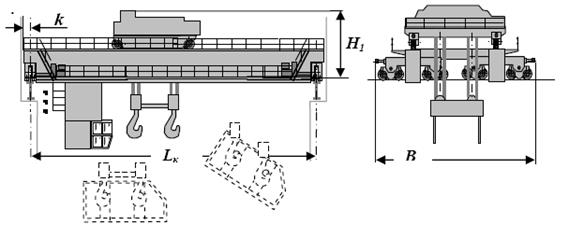

завалювальними машинами, які діляться на кранові і наземні рейкові. Найбільш поширені кранові машини напівпортального типу

вантажопідйомністю 2х90 і 2х130 т. Їх застосовують в цехах з великотоннажними

конвертерами місткістю 350-400

т.

Скрапозавалювальний кран призначений для підіймання і

кантування совків з брухтом під час завантаження конвертера. Скрапозавалювальний

кран 2х200 т складається з: 1. Чотирибалкового

моста, на якому укладено рейки. 2. Двох візків. 3. Чотирьох

механізмів пересування моста, виконаних з електродвигуна Р=37 кВт,

триступеневого редуктора і зубчастої муфти з проміжним валом. 4. Ходової

частини крана, виконаної з 8 балансирних візків. 5. Пружинних буферів. 6. Чотирьох

траверс з пластинчастими гаками. 7. Поліспаста. 8. Кабіни машиніста. На рамі візка змонтовано: 1. Два механізми підіймання. 2. Механізм пересування,

який складається з електродвигуна Р=37 кВт і вертикального циліндричного

редуктора. 3. Чотири балансирних візки.

Завантаження брухту здійснюється також напівпортальними

завалювальними машинами. УЗТМ випускає два види напівпортальних машин:

вантажопідйомністю 2х90 і 2х130 т (рис. 2.46).

На мосту змонтовано два візка і кабіна

машиніста. Механізм пересування машини виконаний з роздільними приводами ходових коліс

4 і 6. Нижні блоки поліспастів гакової підвіски об'єднано в траверсу.

Відстані між осями пластинчастих гаків і цапфами совка рівні. Машина знімає

совки зі скраповоза, який стоїть на нульовій позначці,

та через отвір у робочому майданчику підіймає їх у конвертерне відділення. Напівпортальна

машина вантажопідйомністю 2х90 т складається з: 1. Напівпорталу,

на якому укладені рейки. 2. Двох візків

для підіймання совків. 3. Кабіни машиніста. 4. Балансирних

візків, встановлених на різних рівнях. 5. Механізма пересування машини.

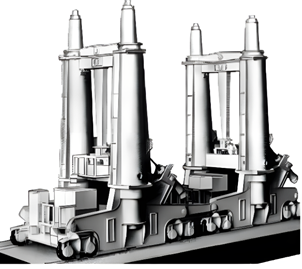

Для цехів з конвертерами 100 і 250 т спроєктовано

самохідні завалювальні машини з гідравлічним приводом повороту

совків (рис. 2.47а). На самохідному двовісному візку встановлено два лафета зі совками.

Кабіна машиніста розташовується між лафетами і захищена спеціальними

козирками. Совки повертаються довкола осі О телескопічними гідроциліндрами.

Друга опора лафета – стійка 4.

Робочий тиск в системі забезпечується насосною установкою,

розміщеною на платформі візка. Машина забезпечена електромеханічним приводом пересування.

Основний недолік цих машин – розташування совків перпендикулярно до

залізничної колії, що обмежує їх об'єм. Брухт магнітним краном завантажують в совки, які стоять

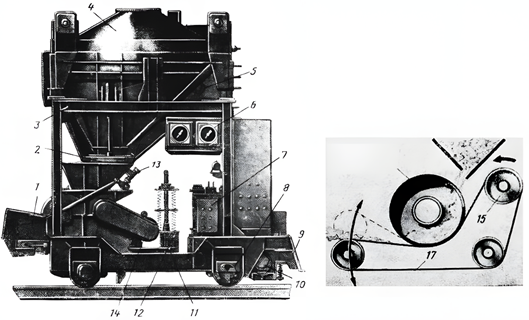

на скраповозних візках. Скраповоз (рис. 2.48) транспортує совки в конвертерний проліт.

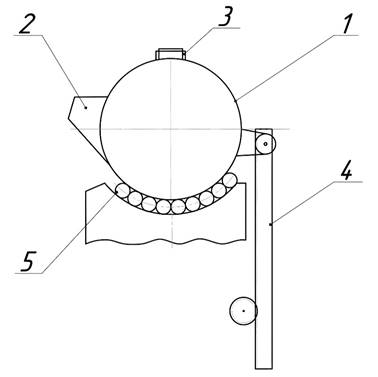

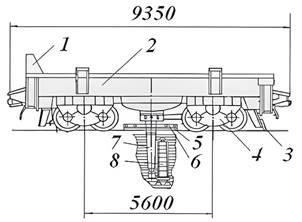

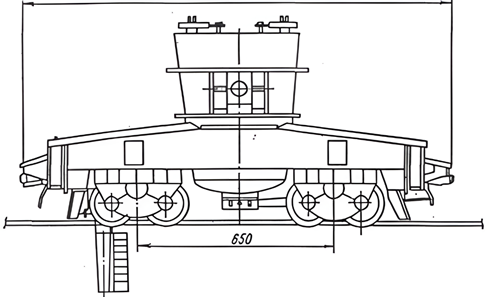

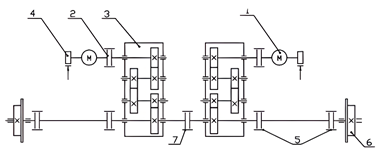

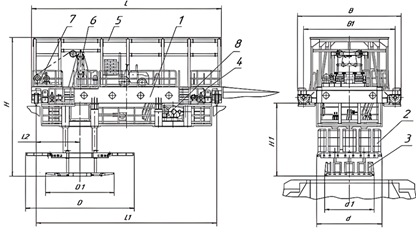

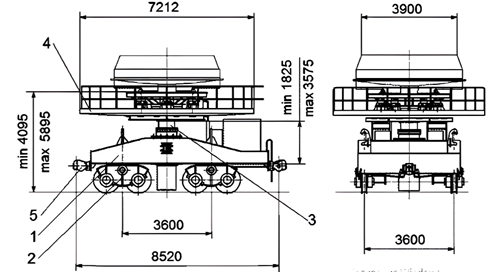

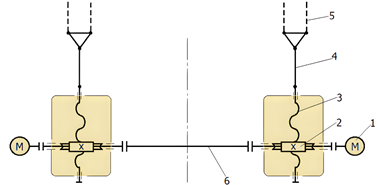

Чавуновоз Чавуновози (рис. 2.49), що

призначені для перевезення рідкого чавуну в межах цеху ‒ від міксера до

конвертера, мають у складі: 1. Зварну раму. 2. Чотири двовісні балансирні візки. 3. Два механізми пересування (рис. 2.50). 4. Ківш для чавуну. 5. Чотири стаціонарних скребки для очищення рейок. 6. Два скребки, що регулюються, для очищення плит між

рейками. 7. Струмоприймальний пристрій. 8. Два механізми підйому скребків що регулюються.

У

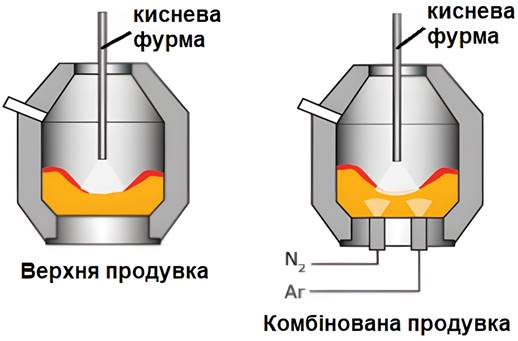

чавуні є надлишковий вуглець, кремній, марганець, а також шкідливі домішки – сірка та фосфор, які роблять сталь крихкою. Такий матеріал не можна кувати або

прокатувати. Потрібно зменшити вміст шкідливих домішок. Це й відбувається під

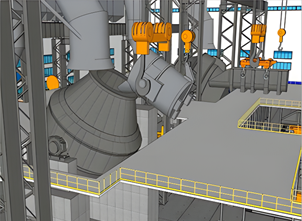

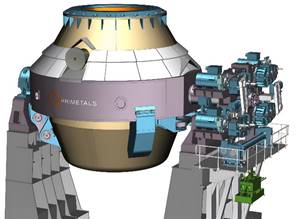

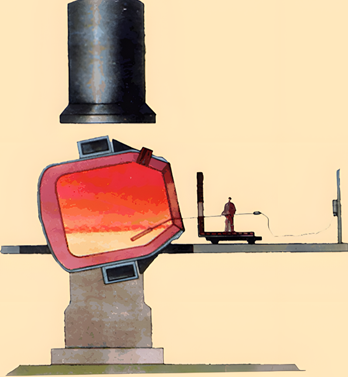

час окиснення металу. Сталь готується у спеціальній ємності – конвертері (від

латинського convertere – змінювати,

перетворювати). Це сталева посудина грушоподібної форми, зсередини викладена

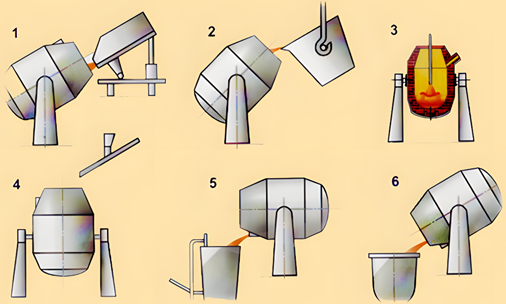

вогнетривкою цеглою. Її місткість – від 50 до 400 т. Конвертер – досить рухлива посудина. Вона може

повертатися навколо горизонтальної осі на 360 градусів. Для завантаження

інгредієнтів конвертер нахиляють, через горловину засипають брухт і заливають

гарячий (1250–1400 ˚С) чавун. Потім конвертер повертають у вертикальний

стан, вводять водоохолодну

фурму і через неї подають кисень. Струмінь кисню перемішує та окиснює рідкий метал. Під

час хімічної реакції виділяється тепло, що підігріває вміст конвертера до

потрібної температури. Паливо для нагрівання не використовують. Домішки

кремнію і марганцю сполучаються з киснем і згоряють. Коли температура

підвищується, згоряє і зайвий вуглець. Залізо інтенсивно окиснюється. Оксид заліза

розчиняється у шлаку і металі, збагачуючи метал киснем. Плавка триває пів години ‒

годину. Щойно вміст вуглецю доходить до потрібного рівня, продування

завершують. Конвертер знову нахиляють і через льотку випускають сталь у ківш.

Потім нахиляють в інший бік і через горловину зливають шлак у спеціальну

чашу, встановлену в шлаковозі під конвертером.

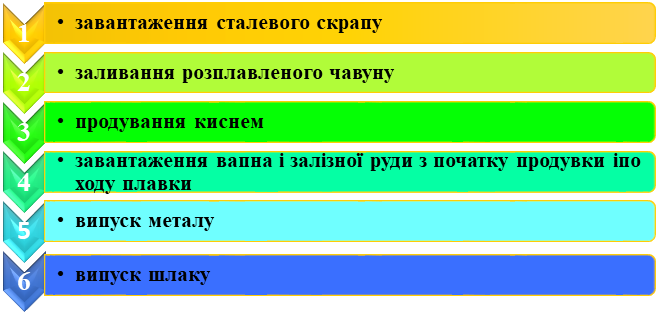

Технологічні етапи роботи

конвертора.

Корпус конвертера в процесі роботи зазнає значних

термічних навантажень, які є наслідком інтенсивного і нерівномірного

нагрівання. Так, у верхній частині горловини температура досягає 345°С, у

нижній ‒ 260˚, центральній ‒ 315˚, а в днищі ‒

150°С. Місцеве підвищення температури призводить до виникнення опуклостей.

Якщо ж нагріта велика поверхня, може статися несиметричне розширення або

викривлення корпусу. Корпуси бесемерівських конвертерів спиралися за

допомогою кронштейнів на вільне опорне кільце і закріплювалися так, щоб

температурні деформації в радіальному напрямку не спричиняли додаткового

навантаження опорного кільця і корпусу. Великі конвертери виконують з опорними кільцями,

привареними безпосередньо до корпусів і з вільними опорними кільцями. Приварені

опорні кільця мають коробчастий перетин або швелерний з полицями назовні. Для

надійної роботи таких конструкцій необхідне дуже ретельне зварювання, підбір

матеріалів і спостереження за температурою корпусу і кільця в процесі

експлуатації. Інакше, завдяки тепловим деформаціям корпусу, з'являються

тріщини. Сучасні конвертери виготовляють з вільним опорним

кільцем, яке дає змогу значно зменшити температурну напругу в корпусі і

кільці, а також спрощує операції із заміни корпусу. Проте наявність вільного опорного

кільця ускладнює конструкцію з'єднання його з корпусом, яке має забезпечувати

вільне розширення і виключати зсув корпусу відносно опорного кільця. У ВНІІМЕТМАШ створено більш досконалу шарнірну

конструкцію кріплення корпусу конвертера до опорного кільця. Під час розробки

враховано, що конвертер має стосовно опорного кільця шість ступенів свободи:

три – переміщення вздовж осей координат і три – повороту довкола цих осей.

Щоб система була статично визначеною, елементи кріплення мають накладати шість

обмежень на відносні переміщення. У процесі роботи конвертер періодично нахиляється у бік

завантажувальної дільниці та у бік розливного прольоту для виконання низки

технологічних операцій: завантаження скрапу та заливання чавуну, опускання

кисневої фурми і продування киснем (вертикальне положення), взяття проби

металу і шлаку, скачування шлаку, розробки сталевипускного отвору, заміру

температури, зливу сталі та шлаку. Для виконання цих операцій спеціальний

механізм має забезпечувати поворот конвертера на 270˚. Під час зливання сталі і шлаку швидкість обертання n = 0,1 об/хв,

під час повороту порожнього конвертера n = 1…1,5 об/хв. Для безпеки роботи вісь повороту

конвертера має бути вище ніж загальний центр ваги, щоб за будь-якого кута

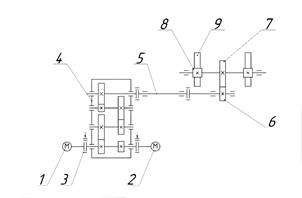

нахилу перевертальний момент завжди був позитивним. Механізм повороту може бути одно- і двобічним. Для

конвертерів місткістю 130-160 т і менше виконують однобічний механізм

повороту, в якому одна з цапф сполучена з приводом. У

великотоннажних конвертерах використовують двобічний механізм повороту

конвертера. Цей механізм має два привода, що працюють

синхронно. Кожен з них сполучений з однією цапфою. Застосовують стаціонарні і навісні механізми повороту.

Стаціонарний механізм вмикає встановлені на жорсткому фундаменті електродвигуни

з редукторами, від яких обертальний момент передається цапфі за допомогою

зубчастої муфти. Недоліком механізму є те, що за жорсткого кріплення

редукторів і двигунів на окремому фундаменті перекоси цапф і ударні динамічні

навантаження у момент вмикання викликають посилений знос привода. Під час повороту конвертера виникають значні динамічні

навантаження: під час завантаження, повороту та похитування вони перевищують

статичні навантаження вдвічі-втричі; частота динамічних навантажень досягає

одного удару на хвилину або 40-50 ударів на цикл. З’єднання привода конвертера з

цапфами за допомогою універсальних шпинделів або застосування амортизаторів (демпферів) в приводі зменшує

динамічні навантаження у 2-2,5 рази. В цей час застосовують більш досконалі

навісні (закріплені на цапфі) багатодвигунові механізми повороту.

Автоматична зупинка конвертера в заданих положеннях

здійснюється двома командо-апаратами. Кути повороту конвертера реєструються

на пульті керування за допомогою сельсинів. Машина для подавання кисню в

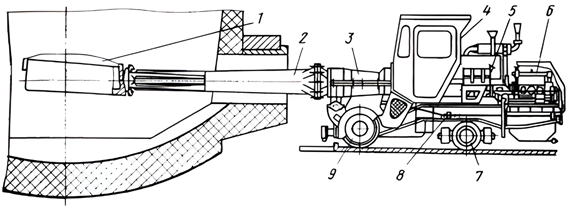

конвертер призначена для введення кисню в конвертер через водоохолодну фурму,

для вертикального і горизонтального переміщень, пов'язаних з подаванням фурми

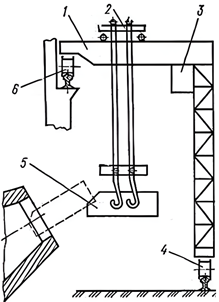

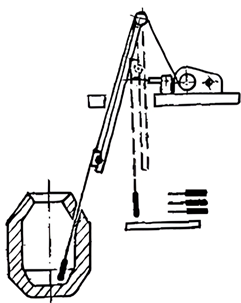

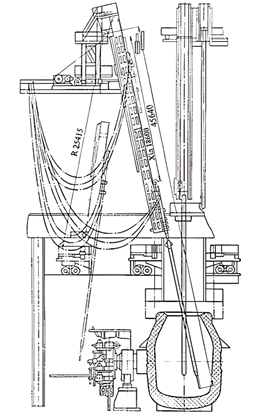

всередину конвертера і заміни фурми, що вийшла з ладу, резервною. Такі машини діляться на два основних

типи (рис. 2.55): верхнього (над конвертером) і нижнього розташування

(на робочому майданчику). Машини верхнього розташування є стаціонарні (рис. 2.58), пересувні (рис. 2.56) і поворотні.

Тиск кисню перед фурмою становить 1,0-1,6 МПа. Висоту

фурми над ванною можна змінювати по ходу плавки; зазвичай вона збільшується

за зростання місткості конвертера і перебуває в межах 0,8-3,3 м від рівня ванни

в спокійному стані. Піднімають і опускають фурму за допомогою механізму, що

блокується з механізмом обертання конвертера. Швидкість підіймання і

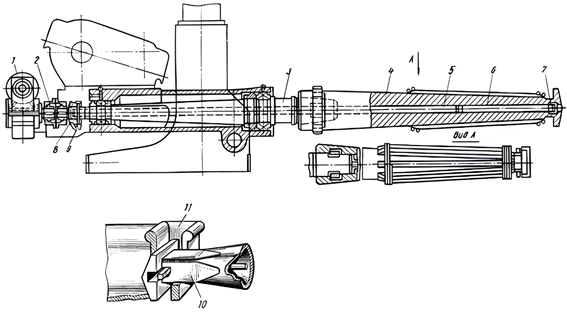

опускання фурми змінюється в межах 0,1-1 м/с. Фурма (рис. 2.59) виконана з

трьох концентрично розташованих сталевих труб і забезпечена знизу мідною

головкою із соплами. Порожнини, утворені трубами, слугують для подавання

кисню, підведення і відведення охолодної води. Найчастіше застосовують фурми

з центральним подаванням кисню. По середній трубі при цьому підводять

охолодну воду, а по зовнішній –

відводять. Застосовують також фурми з центральним подаванням охолоджувача. У

таких фурмах воду, що подається через центральну трубу, відводять по

зовнішній трубі, а кисень подають по середній трубі. Для зменшення термічної

напруги в трубах встановлюють компенсатор або передбачають рухоме

защільнювання за з'єднання двох труб. Мідна головка фурми є змінною. У головці розташовано

декілька сопел типу сопла Лаваля, що розходяться подібно віялу. В цей час у

фурмах кількість сопел змінюється від трьох до семи, зростаючи за збільшення

витрати кисню і місткості конвертера. Такі багатосоплові фурми завдяки

розосередженню кисневого потоку на декілька струменів забезпечують «м'яке»

продування і мінімальну кількість викидів. Крім того, вони дають змогу

збільшити інтенсивність подавання кисню і скоротити завдяки цьому тривалість

плавлення, а також підвищити вихід придатного металу на 1-2 % внаслідок зменшення

викидів. Головка фурми перебуває в зоні найбільш високих

температур (до 2600°С), тому її виконують з міді, яка завдяки високій

теплопровідності забезпечує швидке відведення і передачу воді тепла, що

поглинається. Воду для охолодження фурми подають

насосом під тиском 0,8-1,2 МПа; температура води на виході з

фурми для запобігання випаданню солей не має перевищувати 40 °С. Стійкість

головок фурм становить 5-250 плавок. Діаметр критичного перетину сопел

Лаваля зазвичай перебуває в межах від 28 мм до 60 мм,

гранична витрата кисню через одне сопло не має перевищувати 250 Для

того щоб отримати на момент закінчення продувки заданий хімічний склад і

температуру, під час плавки можна вимірювати температуру металу, а також

відбирати проби металу і шлаку. Для цього конвертери обладнують спеціальними фурмами (термозондами). Вони є невід'ємними

елементами обладнання сучасного кисневого конвертера. Результати вимірювань, виконаних

за 2-3 хвилини до завершення продування, використовують для зупинки

продування за певного складу та температури металу. Зондові

пристрої вводять (рис. 2.60) у конвертер або через вікно кесона паралельно кисневій

фурмі, або через отвір у шоломній частині конвертера під деяким кутом до

вертикалі.

У

комплекті із зондовим обладнанням застосовують датчики температури, датчики температури разом із

пристосуванням для відбору проби металу, датчики температури з визначенням

вмісту вуглецю, датчики температури та окиснення. На

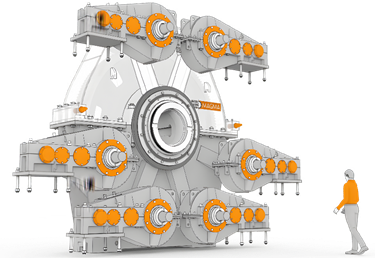

рис. 2.61 наведено спеціальне обладнання для конвертера місткістю 350-400 т.

Устаткування розташовується на спеціальному майданчику згори будівлі цеху. Маса

такого обладнання майже 57 т, зокрема маса власне вимірювальної фурми з

охолодною водою ‒ 47 т. Час виміру

температури становить 140 с.

У тих цехах, де немає

термозондів, відбір проб та вимірювання температури виконують під час нахилу

конвертера (рис. 2.62). Нахил можливий тільки після припинення продування, тому

проміжний нахил є небажаною операцією, оскільки це, безумовно, знижує

продуктивність конвертера.

Якщо так вийшло, що для

отримання вмісту вуглецю, який відповідає певній марці сталі, необхідно продовжити

продування ще деякий час, то конвертер знову повертають у вертикальне

положення і відновлюють продування. Цю додаткову операцію іноді називають

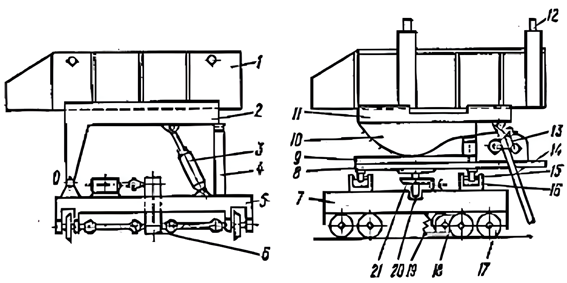

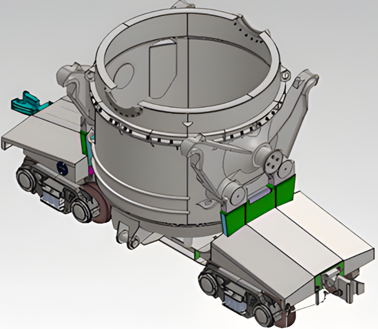

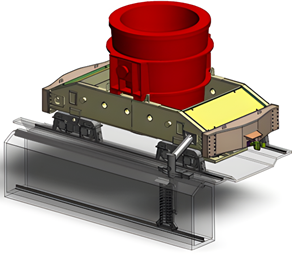

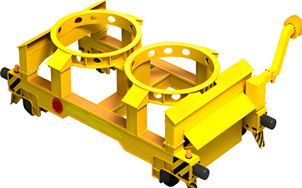

передувкою чи додуванням; вона, зазвичай, триває кілька секунд. Сталевоз Сталевоз (рис. 2.63) застосовують

в сталеплавильних виробництвах для транспортування ковшів з рідкою сталлю

(або порожніх) від сталеплавильних установок на розливання, до агрегатів позапічної

обробки сталі, стендів сушіння і розігрівання.

Зварена рама складається з двох поздовжніх та чотирьох

поперечних балок коробчастого перерізу, її верх футерований вогнетривкою

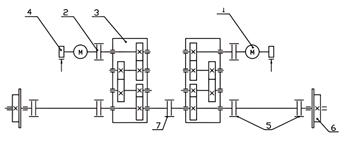

цеглою. На сталевозі (рис. 2.64) встановлено

два механізми пересування (рис. 2.65) з

електродвигунами постійного струму. Якщо один з них виходить з ладу, інший

забезпечує нормальну роботу механізму. Централізована система забезпечує подачу мастила до

всіх вузлів тертя. Рейковий шлях очищують чотирма скребками, закріпленими на

рамі сталевоза. Між ножами скребків та головками рейок встановлено зазор 5-10

мм. У сталевозах для ковшів місткістю 130 і 280 т

передбачено додаткові скребки для збирання викидів металу та шлаку з плит під

конвертером, які встановлюються за висотою гвинтовим механізмом з електроприводом, керованим

дистанційно. Струмопідвід сталевозів може бути виконаний у вигляді

тролеїв, розташованих у тролейному каналі між рейками, або у вигляді тролеїв,

розміщених з боку сталевоза вище рівня головок рейок, або зі спеціальним

кабельним струмопідводом на підвісках, або у вигляді гусеничного ланцюга.

Управління сталевозами здійснюється дистанційно за допомогою постів

керування.

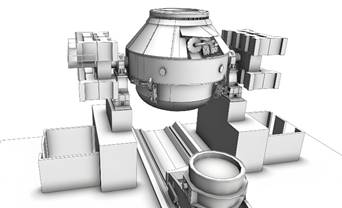

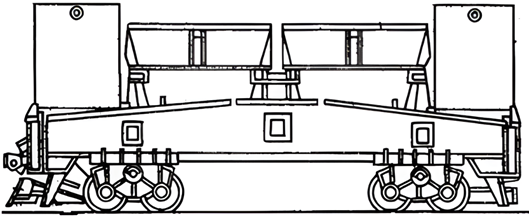

Шлаковоз Шлаковози

застосовують в сталеплавильних виробництвах для прийому рідкого шлаку, що випускається

з печі, і його транспортування до місця переробки, до відвалу або

грануляційної установки. Самохідні шлаковози (рис. 2.66) призначені

для транспортування двох шлакових чаш або коробів для сміття.

Тривалість холодного ремонту (заміна робочого шару

футеровки) для конвертерів місткістю 160, 200, 300 і 400 т дорівнює

відповідно 72, 81, 102 і 130 годин. У разі кладки вручну час розподіляється

приблизно так: ● охолодження і

ламання футеровки ‒ 12 годин; ● кладка нової футеровки ‒ 60

годин; ● сушка ‒

20 годин або менше (залежно від матеріалу вогнетривів). Повну заміну футеровки конвертера здійснюють зазвичай

через 5-6 місяців. Операції із

заміни футеровки 1) Демонтаж

днища, вивіз його в I розливальний

проліт, а потім в торець цього прольоту для ремонту футеровки

(використовується устаткування: домкратний візок, який переміщується

самохідним сталевозним візком, і розливний кран). 2) Руйнування

старої і кладка нової футеровки (відбійні молотки, телескопічний

підйомник ‒ розташований в I розливному прольоті на стенді, звідти переміщується

самохідним сталевозним візком). 3) Монтаж днища

з новою футеровкою (домкратний візок). 4) Сушка

футеровки (пальник з коксовим газом, подавання повітря під тиском). Машини для ремонту футеровки забезпечують встановлення

робочого майданчика корпусу конвертера на необхідній висоті і подачу

вогнетривких матеріалів. Для ремонту футеровки конвертерів використовують

такі типи машин:

Кранова машина (рис. 2.68) встановлюється

над конвертером на рейковому шляху візка відкатки кесона. Футерувальні

матеріали подаються всередину конвертера люлькою за допомогою канатного підйомника.

Футеровка здійснюється з двох майданчиків, що переміщуються підйомником по

всій висоті робочого простору конвертера.

Навісні

машини для ремонту футеровки Навісні машини для ремонту футеровки глуходонних

конвертерів розташовують над горловиною. Склад навісних машин: 1. Верхній

робочий майданчик. 2. Нижній

робочий майданчик. 3. Канати. 4. Телескопічні

напрямні. 5. Відкидні

козирки. Телескопічний

підйомник Телескопічний підйомник (рис. 2.69) призначений

для виконання робіт, пов'язаних з футеровкою конвертерів, що мають

відокремлене днище. Машина встановлюється під конвертером на рейковому шляху.

Керування машиною здійснюється з пульта.

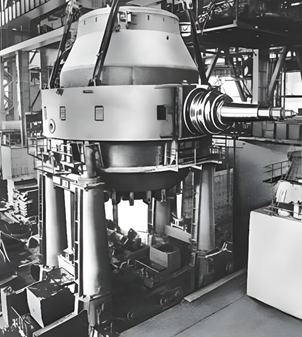

Домкратний

візок (рис. 2.71) призначений

для знімання і транспортування днищ, а також для притискання днища до корпусу

конвертера. Для встановлення на фундамент 300-350 і 350-400-тонних

конвертерів і для їх зняття створено гідравлічні машини вантажопідйомністю

відповідно 1800 і 2200 т, що забезпечують насування конвертера великим

блоком. Крім того, машини дають змогу здійснювати піддомкрачування

футерованого конвертера разом з опорним кільцем і рідким металом під час

ревізії і ремонту опорних вальниць.

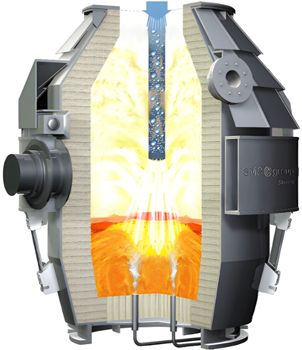

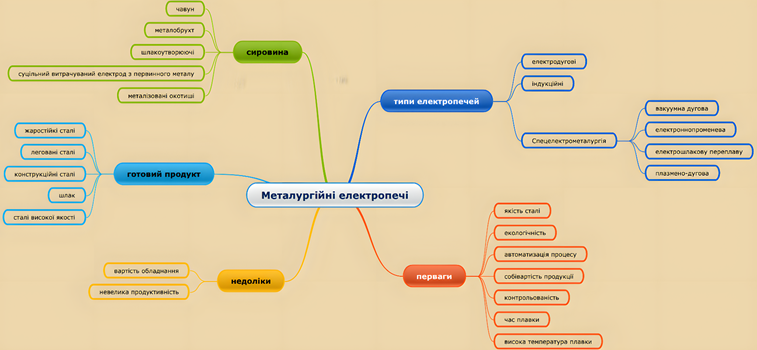

Електросталеплавильний процес, який з’явився наприкінці

XIX – на початку

XX сторіччя, є

більш досконалим способом, ніж киснево-конвертерний і

мартенівський способи. В електродуговій печі легко регулювати тепловий процес,

змінюючи параметри струму; можна створювати окиснювальну, відновну,

нейтральну атмосферу або вакуум; легко

легувати сталь елементами, що легко окиснюються. Електросталь містить

мінімальну кількість сірки та фосфору, неметалевих включень. За якістю вона

перевершує конвертерну та мартенівську сталь.

В електродугових

печах виплавляють найбільш якісні конструкційні,

високолеговані, нержавіючі, жаростійкі

та інші сталі.

На закордонних підприємствах технологічний процес має певні

відмінності, для ознайомлення з нюансами облаштування цеху та технологічним

процесом електросталеплавильного виробництва перейдіть за посиланням.

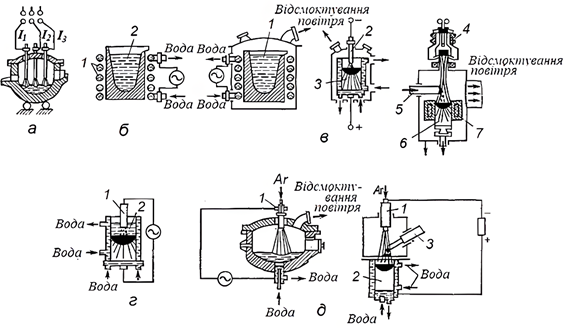

За способом перетворення електричної енергії на теплову

електропечі можна розподілити на групи: дугові та печі

опору (рис. 2.73).

За непрямого

нагрівання (рис. 2.74а) електричні

дуги 1 горять між електродами 2 на деякій відстані від металу, а за прямого (рис.

2.74б) ‒ між електродами і металом 3, що

нагрівається, і він є однією з ділянок електричного ланцюга. Для виробництва

стали в промислових умовах переважно використовують печі прямого нагріву. У печах

змішаного нагріву (рис. 2.74в) дуги

горять під шаром твердої шихти 4, що оточує електроди. Шихта нагрівається

теплом, що виділяється в дузі і безпосередньо в самій шихті за проходження

через неї електричного струму. Застосовуються такі печі переважно для

виробництва феросплавів і чавуну. В установках

плазмового нагріву (рис. 2.74г) тепло

переноситься іонізованим потоком газу (аргон), що

подається під тиском в плазмотрон 5. У такому випадку можливе нагрівання до

20000° С. Плазмові печі використовують для виплавки спеціальних сталей,

сплавів і чистих металів. В індукційних

печах метал нагрівається за рахунок струмів, що індуковані

змінним магнітним полем. Такі печі виготовляють із залізним осердям

(канальні) або без нього (тигельні). Канальні

індукційні печі працюють за принципом трансформатора із залізним

осердям. Вторинною обмоткою служить кільце (канал) рідкого металу, яке може

бути відкритим горизонтальним, закритим похилим або вертикальним. В

останньому випадку шихта, що завантажується в піч, розплавляється завдяки

інтенсивній циркуляції розплавленого металу, що витісняється з каналу. Тигельна

індукційна піч виконана у вигляді індуктора (соленоїда), у середині якого

розміщений футерований тигель з розплавленим металом. Принципова відмінність

цієї печі полягає в тому, що в ній замість замкнутого контуру струму,

характерного для канальної печі, збуджуються вихрові

струми в кожному шматку електропровідного матеріалу, що

перебуває в змінному магнітному полі індуктора. Індукційні

електропечі для плавки в зваженому стані відрізняються наявністю конічного

індуктора, електромагнітне поле якого здатне піднімати метал на деяку висоту

і запобігати в такий спосіб його зіткненню із стінками печі. Застосовують ці

печі для виплавки особливо чистих металів. Найбільшого поширення набули індукційні тигельні печі.

У печах великої місткості використовується струм промислової частоти, що

значно зменшує капітальні та експлуатаційні витрати. Печі опору працюють за

рахунок тепла, що виділяється під час протікання електричного струму

провідником, який має достатній опір. При цьому корисним є опір матеріалу, що саме

нагрівається (печі прямого нагріву), або особливих нагрівачів (печі непрямого

нагріву). Всі типи печей є як відкритими, так і вакуумними. У

вакуумних повітря і гази, що виділяються, з плавильного простору

відкачуються, що сприяє підвищенню чистоти металу, що виплавляється. У деяких випадках в плавильному просторі забезпечують

атмосферу із спеціальних газів (інертних або активних стосовно металу). Основна частина високоякісної сталі виплавляється в

дугових сталеплавильних печах. Для виплавки сталі в електропечах необхідні такі

шихтові матеріали: металева частина (становить приблизно 90% шихти),

шлакоутворювальні, окиснювачі, розкислювачі, легуючі.

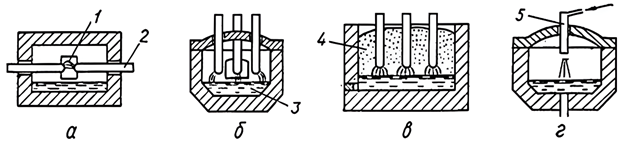

Основним чинником, що визначає головні конструктивні

особливості існуючих дугових сталеплавильних печей (рис. 2.75), є спосіб

завантаження металевого брухту. Існують два способи завантаження шихти: ● через робоче вікно мульдами; ● зверху через відкрите

склепіння завантажувальними кошиками або баддями. Завантаження зверху має безперечні переваги, тому

завантаження мульдами залишилося на деяких заводах в старих цехах, переважно

ливарних. Зазвичай, печі із завантаженням мульдами мають невелику місткість.

Їх встановлюють на опорні сектори, які

кріплять безпосередньо до кожуха печі. У разі завантаження зверху піч монтують

на несучій люльці, яка спирається на сектори. Портал (пристрій для піднімання

та опускання склепіння печі) може кріпитися на люльці разом з піччю або

спиратися на окремі сектори.

Нині більшість ДСП – печі із склепіннями, що відвертаються.

Для зручності організації робіт в цеху дугові сталеплавильні печі

виготовляють лівого або правого виконання, що дає змогу групувати допоміжне

устаткування на дві печі.

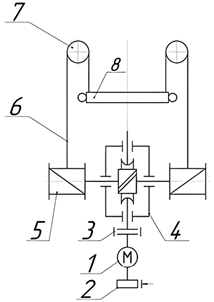

Електродугова

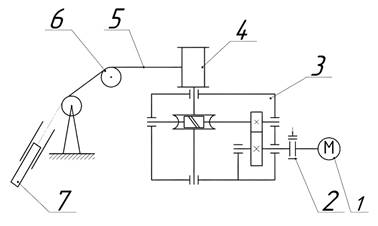

піч обладнана такими механізмами: 1) затискання і пересування електродів; 2) нахилу печі; 3) підйому склепіння; 4) повороту склепіння; 5) повороту корпусу; 6) зачинення затулки вікна. Механізми

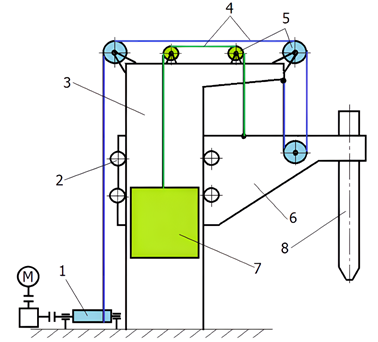

пересування та затискання електродів Механізм пересування електродів в дуговій

сталеплавильній печі призначений для переміщення всієї рухомої частини

електродотримача разом з електродом відносно нерухомої частини

електродотримача і загалом відносно корпусу печі. Механізм працює під час завалення шихти і регулювання

довжини дуги. У всіх механізмах використаний принцип руху електроду донизу за

рахунок власної ваги і застосовуються противаги для компенсації ваги рухомої

частині електродотримача разом з електродом для зниження потужності

електромоторів і маси конструкції. Механізми за конструкцією є двох типів: каретковий –

рухлива частина пересувається відносно нерухомої за допомогою каретки;

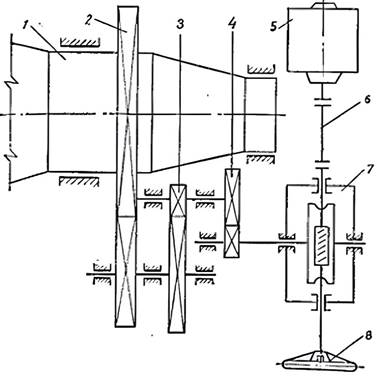

телескопічний – рухлива частина входить всередину нерухомої. На рис. 2.78 як приклад

наведено схему механізму підйому електродів із рухомою кареткою та електроприводом з гнучким

канатним зв’язком.

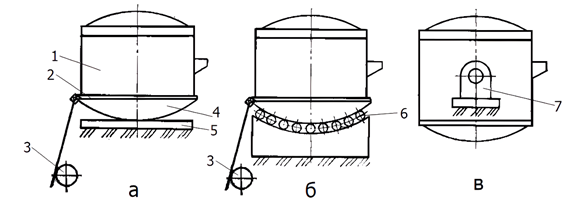

Механізми

нахилу печі Призначені для нахилу печі у бік сталевипускного отвору

на кут до 45˚ для зливу металу і шлаку наприкінці плавки і для нахилу

печі у бік робочого майданчика на кут до 15˚ під час скачування шлаку

або сходу його з печі самопливом. За типом конструкції опорного вузла механізми нахилу

розподіляють на сегментні, роликові та цапфові (рис. 2.79); за місцем

розташування привода – з боковим або нижнім

розташуванням; за типом привода – електричні

і гідравлічні. Гідравлічні приводи простіші та надійніші в

експлуатації. Їх застосовують, зазвичай, на печах місткістю до 100 т. Основні

переваги таких приводів – малі габарити, плавність роботи. Найбільшого поширення в промисловості набули печі зі

сегментним механізмом нахилу. Основна його перевага – переміщення зливного

носка під час випуску металу з печі у бік розливного прольоту.

У печах підвищеної продуктивності використовують

рейкові електричні приводи нахилу (рис. 2.80), які

виконують зазвичай спареними, з незалежними один від одного електродвигунами.

Механізми

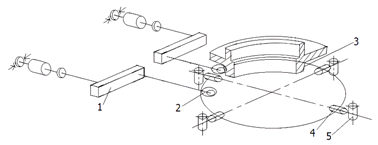

підйому і відведення склепіння Механізм повороту склепіння складається, зазвичай, з

одного або двох електродвигунів, відповідної кількості редукторів і двох систем

з'єднання редукторів з ланцюгами підйому склепіння, яке на зварених або

пластинчастих ланцюгах підвішене в чотирьох місцях (рис. 2.81, 2.82). Механізм повороту склепіння електромеханічний або

гідравлічний, він кріпиться в основі напівпорталу. Напівпортал спирається

через вал на роликові вальниці. Привод механізму йде

безпосередньо на вал. Час

відведення склепіння 30 сек.

Завантаження металевої шихти у всіх сучасних

електросталеплавильних цехах здійснюють мостовим електричним краном через верх

печі за допомогою саморозвантажної бадді. Сипучі шлакоутворювальні матеріали (руду, вапно,

плавиковий шпат тощо) і легуючі добавки завантажують здебільшого мульдами,

застосовуючи кранові або підлогові завантажувальні машини. Нині для завантаження сипучих матеріалів почали широко

використовувати машини кидального й інерційного типів. Механізований гарячий ремонт електропечей виконують

заправними й машинами для торкретування або за допомогою пневматичного

пристрою, що навішується на хобот завантажувальної машини. Завантажувальні

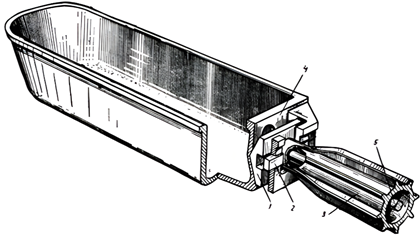

бадді Сучасні електропечі великого об'єму завантажують за

допомогою бадді із ланцюговим або грейферним днищем, що розкривається. На

рис. 2.84 показано баддю із циліндричним

корпусом 2 і днищем 3 з ланцюгових секторів. Баддя підвішується на кран за допомогою траверси й

ланцюгових стропів за гаки 1. Всі сектори закінчуються в центрі бадді кільцями 4,

через які пропущений сталевий трос. Кінці троса закріплюють на секторі із

замком 5 чекою 6, що втримується в замку пружиною. Днище бадді при цьому

закривається. За висмикування чеки із замка ланцюгом 7 із гаком 8, на

який впливає допоміжний механізм підйому крана, кінці троса роз'єднуються й

під час піднімання бадді нагору сектори розходяться ‒ днище бадді

розкривається. У міру піднімання бадді з печі матеріали поступово

вивантажуються на подину й вогнетривку кладку печі під час завантаження не

руйнують. Збирання й замикання секторів ланцюгового днища бадді проводять на

спеціальному стенді, а її завантаження ‒ на піддоні у вигляді сідла для

посадки. Баддю із днищем, що розкривається, у вигляді щелеп

через великі розміри доводиться розкривати високо над ванної печі, що

спричиняє значні удари шихти під час її висипання об подину печі.

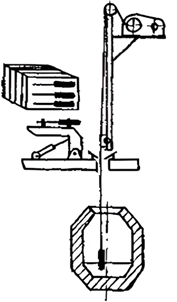

Завантажувальні машини Завантажувальні

машини електросталеплавильних цехів призначені для завантаження в електропіч

через робоче вікно сипких матеріалів і легуючих добавок за допомогою мульд, з'єднаних

спеціальним замком з хоботом машини. В електросталеплавильних цехах застосовують

завантажувальні машини кранового типу з електромеханічними приводами механізмів і

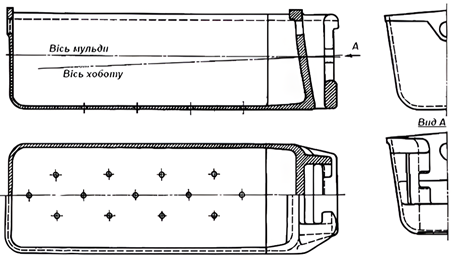

підлогового типу з гідравлічними приводами механізмів. Мульда (рис. 2.85) являє собою

металеву коробку з відкритим верхом. На торці мульди виконаний замок для

захвату її хоботом завалювальної машини, мульди виготовляють зі сталі литими. Мульди місткістю 0,5÷3,3

Замок

мульди 4 (рис. 2.86)

являє собою кишеню, у якої в зовнішній торцевій стінці зроблений хрестоподібний

наскрізний проріз. По вертикальному прорізу в кишеню опускається головка 1

хобота 3 з поперечною замковою планкою 2. Ця планка висувається за допомогою

тяги 5, заходить у горизонтальний проріз мульди й замикає її на кінці хобота.

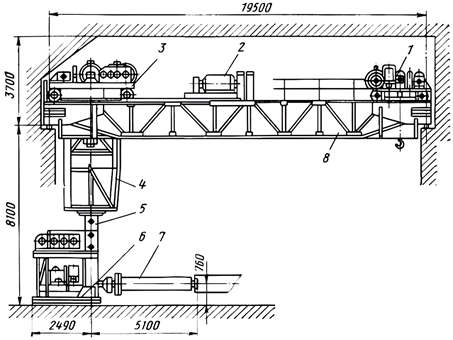

Кранові

завантажувальні машини Кранові завантажувальні машини мають вантажопідйомність

1,5/10; 1,5/20; 3/10; 5/20 і 8/20 т. Перша цифра позначає вантажопідйомність машини

на хоботі, друга ‒ вантажопідйомність допоміжного візка. На рис. 2.87 показано

кранову завантажувальну машину вантажопідйомністю 5/20 т. Машина складається з таких основних вузлів: моста 5,

головного (завантажувального) візка 3 із шахтою 4 колоною 5, кабіною 6 і

хоботом 7, допоміжного візка 1, а також механізмів: пересування мосту 2,

пересування головного візка, вертикального переміщення колони, обертання

колони, обертання хобота, хитання хобота й замикання мульди. Головний і

допоміжний візки пересуваються по спільній рейковій колії, розташованій на

верхньому поясі головних ферм мосту. Під час завантаження електропечі кранова

завантажувальна машина переміщується вздовж прольоту цеху для встановлення

хобота чітко над замком навантаженої мульди, розміщеної на стелажі балкона

робочого майданчика. Мульду замикають на хоботі, піднімають і подають до

робочого вікна печі обертанням колони з кабіною 4 і хоботом щодо вертикальної

осі на 180°. Рухом головного візка мульду вводять у пічний простір.

За обертання хобота на 360° навколо поздовжньої осі

шихта висипається з мульди в піч. Зворотним рухом візка мульду виводять із печі

й поворотом хобота на 180° встановлюють на стелаж, а хобот виводять із кишені

мульди. За допомогою допоміжного візка виконують роботи з

ремонту печей і допоміжні технологічні операції в пічному прольоті. Всі механізми машини обладнано електропиводами, за винятком

механізму замикання мульди, що має ручний привод. Міст машини зварної конструкції складається із двох

головних і двох допоміжних ферм і кінцевих балок, у які вмонтовані ходові

колеса. З одного боку вздовж моста розташовані струмоведучі тролеї, якими подається струм до електродвигунів

механізму пересування візка, з іншого боку ‒ механізм пересування мосту

крана. Механізм пересування 2 мосту складається з

електродвигуна, одноступеневого циліндричного редуктора й двох відкритих

зубчастих передач, встановлених на приводних ходових

колесах. Головний

візок кранової завалювальної машини До рами 16 головного візка (рис. 2.88) прикріплена

ґратчаста шахта 23, що служить напрямною для колони 21. У верхній частині

колона підвішена до візка, а до нижньої частини колони кріпиться кабіна 30 з

хоботом 24. На рамі головного візка змонтовані механізми підйому

колони з кабіною, повороту кабіни й пересування візка. У кабіні, що

складається з верхньої й нижньої майданчиків, жорстко пов'язаних між собою, розміщаються

механізми хитання хобота, обертання хобота й стопорний механізм. Механізм

підйому колони Для підйому й опускання колони з кабіною

використовується кривошипно-шатунний механізм. Складені шатуни 11 (рис. 2.88) приводяться від

електродвигуна 14 через триступеневий циліндричний редуктор 15 і дві пари

зубчастих передач 13, на колесах 12 яких ексцентрично закріплені пальці

кривошипів. Верхня частина колони (головка) підвішена на траверсі 6 за

допомогою опорної кулькової вальниці. Довгасті пази в складених шатунах

слугують для запобігання механізмом поломкам за випадкового опускання кабіни

на будь-які перешкоди. Для підведення струму до кабіни на траверсі 6

встановлений кільцевий струмознімач. Порівняно з іншими типами механізмів підйому кабіни ‒

ланцюговим і канатним ‒ шатунний механізм має переваги великої

надійності й простоти конструкції. Механізм

обертання колони Колона разом з кабіною обертається навколо вертикальної

осі на 360°. Електродвигун 10 через зубчасту муфту й черв'ячний

редуктор 8, усередині якого вмонтована муфта граничного моменту 9, передає

обертання вертикальному валу 7 і зубчастій передачі 20. Крізь маточину приводного зубчастого

колеса 17 вільно проходить порожня колона квадратного перетину 21. Така

конструкція дає змогу робити обертання колони за одночасного її поступального

руху від механізму підіймання. Горизонтальні зусилля на колону сприймаються двома

радіальними вальницями 19 і 22, розташованими у верхній і нижній частинах

шахти. Конструктивно верхня опора виконана в такий спосіб. Обойма 18

скріплена із приводним зубчастим вінцем 17. Усередині

обойми вставлені бронзові накладки, по яких переміщаються напрямні колони. Механізм

хитання хобота Призначений для захвату й переміщення мульди у

вертикальній площині. Привод механізму хитання хобота

розташований на верхньому майданчику двоповерхової кабіни. Вісь хитної рами

26 закріплена в опорах нижнього майданчика. Коливальний рух хобота

здійснюється від здвоєного коромислового чотириланкового механізму 29. Привод механізму

складається з електродвигуна 32, гальма, триступеневого редуктора 31 і двох

кривошипів 33, закріплених на веденому валу редуктора. Частота хитання хобота 12,6 хитань

на хвилину.

Механізм

обертання хобота Призначений для розвантаження мульди. Привод механізму обертання розташований на

вилкоподібній рамі 26 і складається з електродвигуна 27, триступеневого редуктора

25 (деякі конструкції обладнані черв'ячними редукторами) і гальма. Частота обертання хобота 15 об/хв.

З'єднання хобота 24 з мундштуком 28 здійснюється за допомогою фланців. Як результат застосування черв'ячного редуктора привод механізму

обертання хобота більш компактний, менший за масою й розташовується на

невеликому кронштейні, привареному до хитної рами (рис. 2.89).

Шпиндель 3 хобота встановлений у хитній рамі на двох

дворядних конічних роликових вальницях і з'єднаний з одного кінця зубчастою муфтою 2

з вихідним валом черв'ячного редуктора 1. Хобот 4 насаджений на інший

конічний кінець шпинделя й закріплений клинами. Для захисту хобота від термічної втоми внаслідок

періодичного впливу на нього високих температур у процесі завалки шихти в піч

його виготовляють кованим зі сталі 45 з ребрами і захищають спіраллю із

прутка діаметром 16 мм зі сталі 15, щільно намотують навколо ребер на деякій

відстані від зовнішньої поверхні. Механізм

замикання мульди Закріплюють мульду на кінці хобота за допомогою стопора

7 (рис. 2.89). Попередньо квадратна головка 10

хобота для захвату мульди вводиться в її спеціальну кишеню 11. За допомогою

тяги 6 стопор вводиться в паз кишені мульди. Тяга стопора з'єднана штоком 5 з

муфтою 8, що переставляється для замикання або розмикання мульди важелем 9,

що діє від механічного або ручного урухомника. Мастилом у каналі шпинделя для вертально-поступного

руху штока тяги служить графітний порошок. Гідравлічна

наземно-завантажувальна машина Через те, що кранові завантажувальні машини встановлені

на тих самих підкранових коліях, що й мостові крани, вони можуть заважати

один одному виконувати ті або інші технологічні операції. Крім того,

розглянуті вище машини кранового типу конструктивно складні і ремонт їх

трудомісткий. Тому в нових електросталеплавильних цехах використовують

наземні безрейкові машини з гідроприводом механізмів

(рис. 2.90), що переміщуються по настилу

робочого майданчика. Ці

машини компактні, автономні й мають більшу маневреність.

Машина складається з таких основних вузлів: рами 8

(рис. 2.90), двигуна 5 внутрішнього згоряння, насосної

установки 6, рами, що гойдається 3 з мундштуком, із хоботом 2 і мульдою 1, неприводної пари коліс

9, приводної пари коліс 7 і кабіни 4, а також механізмів обертання

хобота, хитання хобота, замикання мульди, пересування й повороту машини. Приводи всіх

механізмів гідравлічні. Будова механізмів показана на кінематичній схемі (рис. 2.91).

Механізм обертання хобота 3 (рис. 2.91) складається

із циліндричної зубчастої передачі, колесо 7 якої жорстко пов'язане з

мундштуком 6, встановленим у хитній рамі 5 на вальницях кочення. З'єднання

хобота й мундштука фланцеве на болтах. Обертання зубчастої пари здійснюється

гідродвигуном 22. Хитання хобота здійснюється разом з рамою 5, з'єднаної

шарнірно з основною рамою 23, від двох гідроциліндрів 20. Рама 23 спирається

на неприводні колеса 21 і приводні колеса 18. Механізм замикання мульди складається з рухомого сухаря

2, що притискає мульду до головки 1 хобота, і штока 4, що з'єднує сухар з

гідроциліндром 8. Механізм пересування машини складається з конічної

передачі й конічного диференціала, змонтованих у корпусі заднього моста 19 і приводиться двома гідродвигунами

17. На порожнисті осі заднього мосту на вальницях кочення посаджені ходові

колеса 18. Диференціал дозволяє забезпечити кочення ходових коліс без

проковзування за різної швидкості обертання коліс під час повороту машини. Поворот машини здійснюється від кермового механізму, що

складається із глобоїдної черв'ячної передачі 10, зубчастої рейки 11,

зв'язаної з передачею важелями й, що перебуває в зачепленні із шестірнею 12,

посадженою на вал 15, встановлений у стакані 14 поворотної вилки 16. Вилка

з'єднана з корпусом заднього мосту 19. Під час повороту керма 9 рух передається зубчастій

рейці, що за допомогою гідропідсилювача 13, який зменшує зусилля на кермо,

повертає через вал і вилку задній міст із ведучими колесами. Інші машини

для подачі сипких матеріалів у піч Під час подачі сипких шлакоутворювальних матеріалів,

мульдами не забезпечується рівномірність розподілу матеріалів по поверхні

ванни. Тому для цього застосовують машини кидального (роторно-стрічкового) та

інерційного типу, із розсівом сипких матеріалів, що подають в піч, по значній

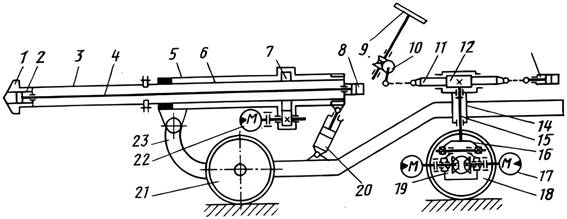

площі ванни. На рис. 2.92 наведено

стрічкову завантажувальну машину, що дає змогу завантажувати матеріали без

відключення печі, і регулювати напрям подаваного матеріалу у вертикальній і

горизонтальній площинах. Машина переміщується по рейковій колії на робочому

майданчику в напрямку робочого вікна. Основними вузлами й механізмами машини

є рама 3 зварної конструкції, знімний двосекційний бункер 4, стрічковий

кидальний механізм 14, механізм регулювання напряму у вертикальній і

горизонтальній площині 13, механізм пересування машини 10 й тензометричний

пристрій, що зважує, із циферблатним покажчиком 6 маси матеріалу в бункері. Кожний із двох відсіків бункера обладнаний щелепним

затвором 2 з гідравлічним приводом, що служить

для регулювання кількості матеріалу, який подається в кидальний механізм. Для

ліквідації зависання матеріалу в бункері на його стінках встановлено

електровібратор 5. Метальний стрічковий механізм складається із ґратчастої

метальної головки 16, приводного ролика 15,

барабана й огинальної нескінченної стрічки 17. Привод кидального

механізму складається з електродвигуна з регульованою частотою обертання й

клинопасової передачі. Відстань, на яку потрібно кинути матеріали, змінюють

перемиканням тришвидкісного електродвигуна на різну кількість обертів, а

отже, зміною швидкості руху стрічки. Розкидання матеріалу в поздовжньому напрямку (по осі

робочого вікна) досягається коливальним рухом нижньої ділянки стрічки у

вертикальній площині механізмом 13, що складається з хитного гідроциліндра й

важільної системи. Механізм здійснює коливальний рух розтруба, переднього

ролика й нижньої ділянки стрічки. Кут нахилу стрічки до горизонталі може

змінюватися від 10 до 30°. Кидальний механізм із приводом змонтований

на поворотній платформі 11 важільним механізмом з хитним гідроциліндром (на

рисунку не наведено), що може повертатися в горизонтальній площині на 10° у

кожний бік від осі машини. Цим досягається регулювання напряму матеріалу в

поперечному напрямку. Коливальний рух платформи в горизонтальній площині

здійснюється безупинно автоматично за допомогою кінцевих вимикачів. Кидальний

механізм у будь-якому положенні може бути зупинений натисканням кнопки на

пульті управління. Машина переміщається на чотирьох підресорених ходових

колесах 8. Механізм пересування 10 складається із триступеневого редуктора,

електродвигуна й гальма. Струм підводиться до машини гнучким кабелем 9, що

змотується з кабельного барабана. Гідроурухомники отримують живлення від

маслонапірної установки 7. Постійний тиск масла в гідросистемі підтримується

пружинним гідроакумулятором 12. Дальність кидання матеріалу до 11 м.

Кидальний

роторно-стрічковий механізм (рис. 2.93) складається із приводного ротора 4 (барабани) з лопатками 2,

нескінченної стрічки 7 і напрямних роликів 6, механізму натягу стрічки 1. Матеріал подається в ротор по його осі 3, захоплюється

лопатками, переміщується по них до стрічки під дією відцентрових сил і потім

під час руху разом зі стрічкою викидається назовні. У поздовжньому напрямку

(по осі робочого вікна) у вертикальній площині струмінь матеріалу регулюють

поворотом корпусу 5 кидального механізму навколо його горизонтальної осі за

допомогою гвинтової стяжки 8. Дальність кидання змінюють переміщенням машини. Для завантаження печей, що виплавляють синтетичні

шлаки, застосовують машину з інерційним конвеєром. Конвеєр, встановлений на

пересувну раму, являє собою підвішену на важелях трубу, через яку сипкий

матеріал, що подається з бункера в один кінець труби, переміщується по ній за

рахунок вібрації. Вібрація передається трубі в осьовому напрямку від

електромеханічного вібратора, що складається з електродвигуна, клинопасової

передачі, на веденому валу якої посаджений ексцентрик, пов'язаний із трубою

шатуном. Машина переміщується перед піччю по рейках. Машини для

гарячого ремонту футеровки дугових печей Гарячий ремонт футеровки печей проводять для

відновлення футеровки, ушкодженої як результат механічного, хімічного й

температурного впливів. Гарячий ремонт виконують двома основними способами ‒

заправленням і торкретуванням. Для заправлення використовують обпалений

доломіт і магнезитовий порошок, що добре приварюються до нагрітої футеровки.

Заправлення стін і подини здійснюють механізованим способом із застосуванням

спеціальних заправних машин. На деяких заводах заправлення проводять за

допомогою пневматичних пристроїв, що подають матеріал струменем стисненого

повітря.

Печі

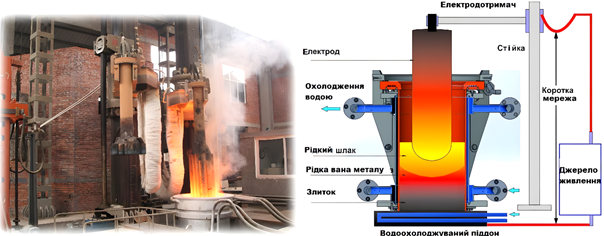

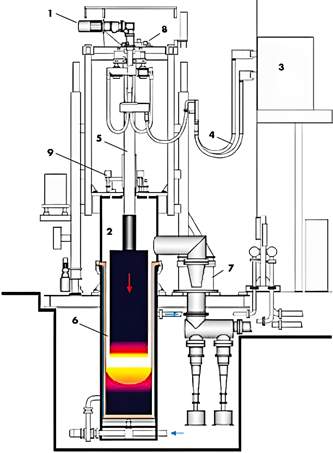

електрошлакового переплаву Електрошлаковий переплав (рис. 2.94) (ЕШП) ‒ вид електрошлакового процесу,

електрометалургійний процес, за якого метал переплавляється у ванні

електропровідного шлаку, що нагрівається електричним струмом. За такого

способу переплавки підвищується якість металів і сплавів. Злиток характеризується щільною спрямованої макроструктурою,

вільний від дефектів ливарного і усадочного походження. Хімічна і структурна

однорідність злитка зумовлює ізотропність фізичних і механічних властивостей

металу.

Вакуумні

дугові електропечі Принцип роботи вакуумної печі полягає в такому. Перед

початком термічної обробки у вакуумі камера вакуумної печі разом з заготовками

герметично зачиняється, а вакуум-насос відкачує з неї повітря до необхідного

рівня. Заготовки в вогнетривкому тиглі за допомогою високочастотного

індуктора розплавляються або нагріваються до заданої температури. Після

витримки і завершення технологічного процесу камера розгерметизується,

відчиняється і термооброблені деталі вивантажуються. Установка готова до

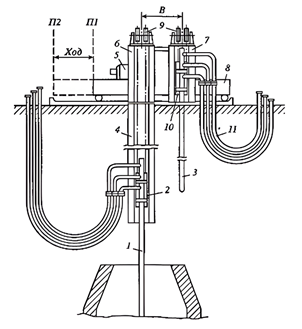

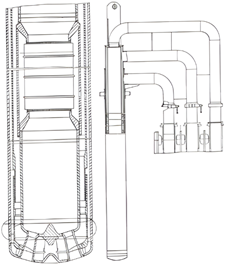

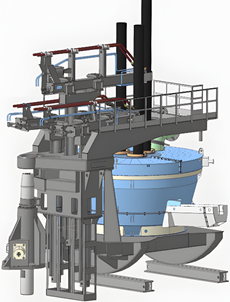

наступного циклу роботи. Вакуумну дугову піч (рис. 2.97) почали

використовувати з розвитком атомної енергетики, ракетобудування, космічних

досліджень, коли виникла гостра потреба в обробці надчистих матеріалів з

особливими фізико-механічними властивостями. Вакуумні дугові електропечі призначені для отримання

високоякісних сталевих злитків. Дуга підтримується в вакуумі між ванною

злитка, що формується у мідному водоохолодному кристалізаторі і електродом,

що витрачається.

1. Основа з колоною. 2. Вакуумна камера. 3. Механізм переміщення електрода, що витрачається. 4. Змінний кристалізатор. 5. Механізм притискання кристалізатора до

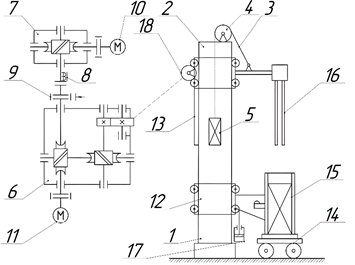

вакуум-камери. 6. Механізм вертикального переміщення злитка. 7. Механізм пересування кристалізатора. 8. Механізм заміни кристалізатора. 9. Вакуумна насосна установка. Усі механізми електропечі (рис. 2.98) гідравлічні з

гідроциліндрами двосторонньої дії за виключенням механізму переміщення

електрода (електропривод).

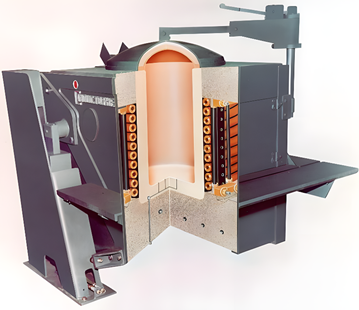

Вакуумні індукційні печі У

вакуумних індукційних печах (рис. 2.99.) розігрівання шихти і розплаву відбувається

як результат індукування в них потужних вихрових струмів. Вакуумна

індукційна плавильна піч містить високочастотний індуктор, розміщений

всередині камери, з якої відкачується повітря. Застосовується для плавлення і

розливання жароміцних і корозійностійких матеріалів, вирощування

монокристалів і зонного очищення. На відміну від електропечі дугового типу,

має можливість завантажувати і розплавляти кускові заготовки (скрап, лом,

кускові відходи, браковані заготовки). Найбільш поширеним типом є вакуумна

індукційна піч з вогнетривким тиглем,

що нахиляється, встановленим всередині стаціонарного кожуха. Індукційна плавильна піч складається з основного

пристрою, необхідного для плавки, і допоміжного обладнання. Плавильний агрегат

являє собою опорний каркас, в складі якого дві зварні

стійки, а також гідравлічні плунжери і вузлова частина індуктора.

Водоохолодна котушка індуктора плавильної печі виробляється з мідної труби.

Подача електроенергії і води до котушки здійснюється за допомогою гнучких

водоохолодних кабелів. Потрібний нахил печі (до 95 градусів) забезпечується

плунжерами, які приводяться гідравлікою. Пульт керування кутом нахилу

з'єднаний з пультом керування всією піччю і розташований у робочій

зоні печі. Індукційна плавильна піч функціонує від трифазної

змінної напруги 3*380 від цехової мережі або від індивідуального силового

трансформатора. Як джерела живлення використовують тиристорні перетворювачі

частоти різної потужності, які перетворюють трифазну напругу промислової

частоти на однофазний електричний струм середньої частоти. Прилади контролю

над роботою перетворювача розташовані на передній панелі управління.

Регулювання частоти під час роботи виконується автоматично. Система

сигналізації і контролю охолодних процесів індукційної печі встановлена на

зливних колекторах системи водоохолодження, яка зменшує температуру таких

компонентів, як перетворювач частоти, конденсатори, трубошини, компоненти

індуктора і водоохолодні кабелі живлення, що йдуть до нього.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||