|

|

|

МАШИНИ І АГРЕГАТИ СТАЛЕПЛАВИЛЬНИХ ЦЕХІВ II частина Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.1. МАШИНИ І АГРЕГАТИ ДЛЯ ПЕРЕРОБКИ МЕТАЛЕВОГО БРУХТУ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.1.1. Призначення та засоби підготовки брухту 2.1.2. Машини і агрегати для подрібнення стружки 2.1.2.1. Стружкодробарки фрезерного, молоткового і валкового типу 2.1.2.2. Молоткова стружкобробарка 2.1.2.3. Валкова

стружкодробарк 2.1.2.4. Стружкодробарний агрегат безперервної дії для подрібнення

в’юноподібної стружки 2.1.3. Машини і агрегати для переробки легковагового і великогабаритного

брухту 2.1.3.1. Агрегат для подрібнення і сортування брухту 2.1.3.2. Агрегати для подрібнення автомобільного і побутового брухту 2.1.3.3. Агрегат кріогенної переробки брухту 2.1.4. Ножиці і агрегати для розробки великогабаритного брухту 2.1.4.1. Алігаторні та гідравлічні ножиці 2.1.4.2. Агрегат для розробки великих виробів 2.1.5. Преси для пакетування металевого брухту 2.1.5.1. Гідравлічні пакетувальні преси 2.1.5.2. Електромеханічний гвинтовий прес для пакетування металевого

брухту

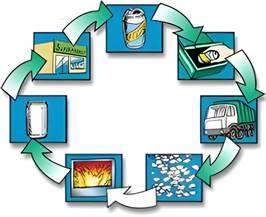

Від якості вторинних чорних

металів, тобто їх щільності, хімічної однорідності, габаритів значною мірою

залежить продуктивність металургійних агрегатів. Металевий брухт у великій

кількості утворюється на металургійних підприємствах: у вигляді відходів

сталеплавильного і доменного виробництва – скрапу, обрізання металу (прокатне

виробництво). Металеві відходи і брухт

складаються, переважно, з обрізків листового і сортового металу, сталевої і

чавунної стружки, бракованих виробів.

Підготовка брухту для

виплавки сталі відбувається на спеціалізованих виробництвах і копрових цехах

металургійних заводів.

Різання – найбільш поширений,

високопродуктивний і дешевий спосіб переробки, полягає в подрібненні брухту

на шматки визначених розмірів за допомогою киснево ‒ гасових і

киснево-газових пальників чи ножиць. Копрова і вибухова розробка полягає в

руйнуванні великих негабаритних масивів (прокатні валки, виливниці, злитки,

станини, зубчасті колеса). Якщо товщина предметів не перевищує 600 мм, їх

подрібнюють під шаровими копрами за допомогою вантажу, що вільно падає, більш

масивні руйнують вибухом. Магнітну сепарацію

використовують для добування з шлакових відвалів і виробничих відходів

металевих виробів невеликої маси.

Пакетування – для

ущільнення легковагових вторинних металів (дріт, побутові посудини,

тонколистові обрізки, рами автомашин, різні металеві конструкції тощо).

Пакети отримують холодним чи гарячим пресуванням. Якість їх оцінюється

щільністю. Що вона більше, то кращі умови транспортування, завалки і

переплавки в сталеплавильних агрегатах. Кріогенний засіб

використовують для переробки легковагових виробів і відходів. Він полягає в охолодженні

брухту до низьких температур ( -120°С), як результат метал стає крихким і витрати енергії на його

подрібнення зменшуються. Негабаритні оборотні і

товарні вторинні метали переробляють на металургійних заводах в копрових

цехах, в яких передбачено відділення: сортувальне, вибухове, вогневого і

механічного різання, пакетування, шлакове і копрове. Запаси брухту зберігають

в ямах (засіках). Відділення копрового цеху пов’язані залізничним сполученням

і мають спеціальне обладнання. Стальний і чавунний брухт

піддають різанню на ножицях, ламанню на гідравлічних пресах; сталеву та

чавунну стружку – подрібненню, брикетуванню; стружку з легованої сталі

переплавляють. Використання підготовленого

металевого брухту збільшує продуктивність сталеплавильних агрегатів на 8-10 %. Застосовують для розробки

великогабаритного сталевого і чавунного брухту на габаритні шматки ударами

сталевої шаро- або грушоподібної баби, що вільно падає з великої висоти. Товщина

чавунного брухту, що обробляється під копром, має бути в слабкому перетині не

більше ніж 500 мм. Зазвичай за допомогою копра розбивають «козли», виливниці,

злитки, валки тощо. Розрізняють естакадні крани ‒

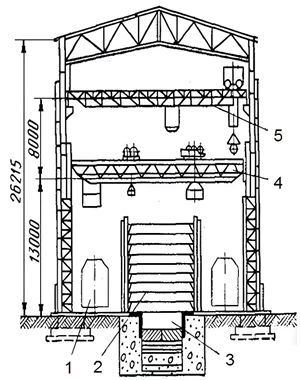

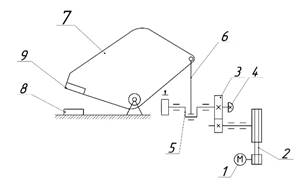

копри, баштові копри і копри з щогловими стріловими кранами (типу «Деррік»). Естакадний кран ‒ копер, зображений на

рис. 2.3, являє собою відкриту або закриту естакаду з одним або двома ярусами

підкранових шляхів, якими переміщуються мостові крани.

На верхньому ярусі

встановлено магнітні і магнітно-грейферні крани, призначені для підіймання копрових баб та інших

робіт. За допомогою кранів нижнього ярусу – магнітно-грейферних і мостових

загального призначення – розбивають, прибирають і складують брухт, подають і

укладають негабаритний брухт на шабот, вантажать готову продукцію. Уздовж естакади проходять

залізничні колії, якими подають негабаритний металевий брухт і прибирають

готову продукцію. Завдяки механізації

крани-копри відрізняються великою продуктивністю; значна довжина естакади дає

змогу одночасно поєднувати декілька операцій (розбивання, прибирання,

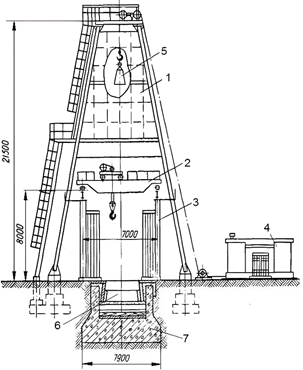

відвантаження тощо). Баштовий копер (рис. 2.4)

складається з копра-башти 1, відкритої естакади 3 з мостовим краном 2,

приміщення 4 для підіймальної лебідки, копрової баби 5, відведення якої вбік

від бійного місця після падіння здійснюється

окремою лебідкою з тяговим зусиллям 30 кН. На

копрах цього типу передбачено суцільну обшивку на всю висоту башти. У тих випадках, коли ділянка

розбивання не є стаціонарною і саме розбивання має епізодичний характер, для

розбивання брухту можна застосовувати щоглові стрілові крани типу «Деррік», а в окремих випадках навіть залізничні крани з

довгою стрілою.

Складовими копра є шабот,

вантажозахватні пристосування, лебідка і копрова баба. Шабот 7 є жорсткою

підставкою, на яку укладають і розбивають брухт. Сучасні шаботи складаються

із сталевого масиву, укладеного на залізобетонну підставку. З метою

оберігання опор копра і навколишніх споруд від струсу шабот оточують кільцеподібною

детонаційною канавою, заглиблення якої зазвичай більше заглиблення шабота.

Засипають канаву піском. Замість гаків на деяких

заводах для захвату і скидання копрової баби використовують електромагнітну

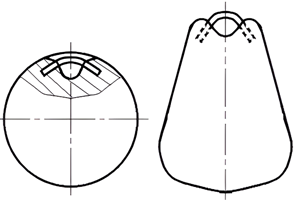

плиту з нижньою увігнутою поверхнею за радіусом кульової баби. Копрові баби призначені для

розбивання сталевих і чавунних масивів на шматки певного розміру, придатні

для завалення в сталеплавильні печі. Найбільшого поширення набули

кулясті та грушоподібні копрові баби масою 6-15 т, які виготовляють із спокійної

сталі з вмістом вуглецю 0,15-0,2%. Для підвішування до відкидного гака у

верхній частині копрової баби розташована скоба або вухо. Для оберігання від

можливої деформації під час розбивання металу скобу або вухо за відливання

утоплюють всередину баби.

Фрезерна стружкодробарка Конусні дробарки

працюють за принципом різання стружки між обертовими і нерухомими ножами.

Стружка проходить три зони

подрібнення. Верхню зону складає верхній ряд спіральних ножів і довгий ніж

конічного подрібнювача; середню зону утворює середній ряд спіральних ножів і

конічний подрібнювач з трьома ножами. Нижня зона подрібнення утворюється

циліндричним подрібнювачем з прямими ножами і охоплюючим

його кільцем зі спіральними ножами, які розташовані на внутрішній поверхні. Подрібнена стружка

виводиться з нижньої зони подрібнення і нахиленим жолобом подається на конвеєр чи зсипається в короб. Недоліки: низький ступінь

подрібнення, використання ручної праці під час завантаження. Найчастіше їх

використовують для попереднього подрібнення, а потім вже закінчують процес

подрібнення у молоткових стружкодробарках. Молоткові стружкодробарки

використовують для подрібнення стружки з малопластичних

вуглецевих і легованих сталей. Стружка подрібнюється ударами молотків, які рухаються

зі швидкістю 35 м/с. Подрібнена стружка просипається через колосникову решітку і нахиленим

лотком надходить у короб чи на стрічку конвеєра. Якщо випадково потрапляють

шматки металу чи деталі, тоді молотки ротора викидають їх в кишеню.

Для актуалізації опорних

знань розв’яжіть головоломку.

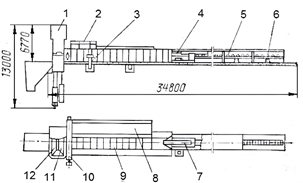

Валкові стружкодробарки призначені для переробки в'юноподібної стружки.

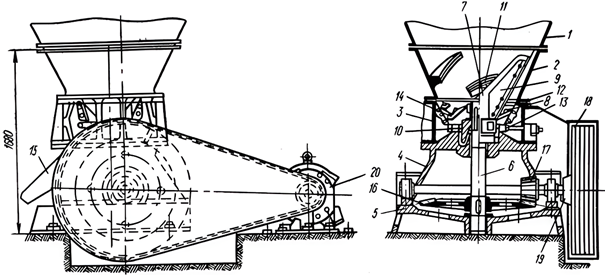

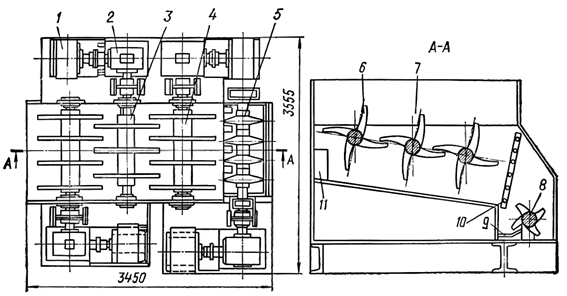

Валкова стружкодробарка

СВ-5

складається з роз'ємного корпусу зі встановленими в ньому п'ятьма валками і

п'ятьма приводами валків. Приводи першого і третього валків і приводи другого

і четвертого валків змонтовані на загальних рамах, привод п'ятого валка ‒

на окремій рамі. Вихідні вали приводів пов'язані з робочими валками зубчастими муфтами, а привод п'ятого валка ‒ двома муфтами і проміжним валом.

Роз'ємний корпус виконаний зварним з листової сталі завтовшки 16 мм і

футерований зсередини листовою сталлю 65Г завтовшки 10 мм. Верхня частина

корпусу розширена для зручності завантаження стружки. Днище корпусу виконане

похилим в напрямку від першого до п'ятого валка. У площині роз'єму корпусу

встановлено у вальницях робочі валки з напресованими на них хрестоподібними

зірочками. У нижній частині корпусу встановлено нерухомі зуби, які

перекривають зазори між зубами зірочок. Дроблення стружки

відбувається так: в’юноподібна стружка, завантажена

в бункер,

втягується зірочками в робочу зону і дробиться завдяки протилежному напрямку

руху зубів зірочок сусідніх валків і наявності нерухомих зубів. Водночас вона

просувається похилим днищем корпусу у

напрямку до п'ятого валка, де відбувається остаточне дроблення. Після п'ятого

валка роздроблена стружка по схилу скочується в приямок для збирання стружки.

Керування стружкодробаркою здійснюється із

стаціонарного пульта. Пуск електродвигунів всіх п'яти приводів здійснюється

індивідуально і дає змогу, за потреби, отримати обертання кожного з валків як

в один, так і в інший бік. Зупинити всі п'ять валків водночас можна загальною

кнопкою «Стоп».

До недоліків валкової стружкодробарки можна віднести велике розбракування

подрібненої стружки. Стружку сортують барабанним грохотом, а крупну фракцію спрямовують на додаткове подрібнення.

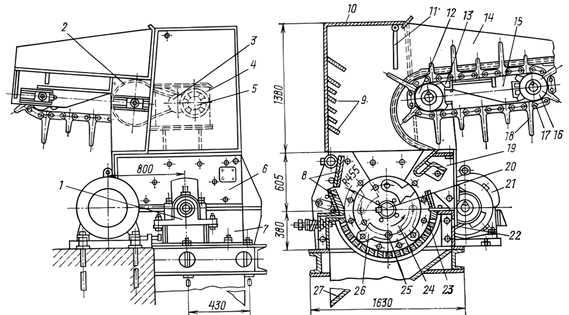

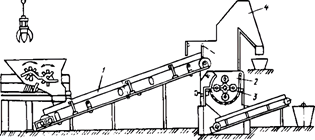

Подрібнення в'юноподібної

сталевої стружки здійснюється на стружкодробарному

агрегаті (рис. 9). Стружка завантажується за допомогою крана порціями по 200-300 кг у розривний пристрій,

де відбувається її розпушення та попереднє дроблення.

Після цього стружка за

допомогою стрічкового транспортера 1 подається в молоткову дробарку 2, а

звідти подрібнена стружка за допомогою іншого транспортера подається в

складальний контейнер. Обладнання для брикетування стружки Використання стружки в

роздробленому вигляді призводить до великих втрат металу на окиснення,

вигорання і розсип (до 20 %), а також транспортних перевитрат (вагони

використовують на 15-20 %). Тому стружку піддають

брикетуванню. Це означає пресування стружки до щільності приблизно 5-6 т/ Розміри брикетів:

120х40…180х100 мм. Маса брикетів: 2,1…15 кг.

У холодному стані стружку

брикетують на спеціальних горизонтальних брикетир-пресах. Під час нагрівання стружки

до 600-900˚ із неї вилучаються органічні домішки і відпал дає змогу

понизити необхідні питомі тиски під час брикетування. Такі брикети

характеризуються високою міцністю та щільністю, вони є повноцінною заміною

кускового скрапу для плавильних агрегатів. Брикетування стружки у гарячому

стані здійснюється такими способами: 1) ковальське зварювання під

молотом; 2) пресування на

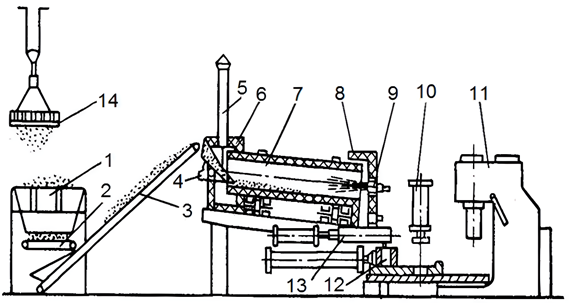

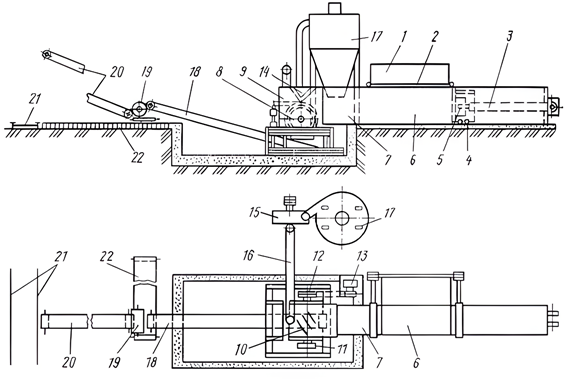

модернізованому гідравлічному пресі. Схему установки гарячого

брикетування металевої стружки наведено на рис.2.14. Для завантаження стружки в

щілинний бункер 1 призначений кран з вантажопідйомним електромагнітом 14.

Пластинчастий живильник 2 забезпечує дозування холодної стружки і переміщення

її з бункера на стрічковий транспортер 3,

яким через завантажувальний лоток 4 стружка надходить в барабан печі

7, що обертається, де здійснюється її переміщення уздовж осі барабана і

методичний нагрів гарячими газами, рухомими назустріч стружці від пальників

9. Гази проходять барабан, димову коробку 6, трубу 5 і викидаються в

атмосферу. Нагріта стружка, що падає з

барабана, накопичується в нижній частині вогневої коробки 8 і пневматичним

дозатором 13 пересипається в стакан 12 завантажувального пристрою біля

молота. Після заповнення стакан разом з прес-формою пневматичним

циліндром переміщається до молота 11. За досягнення співвісності з бойком

прес-форма

зупиняється, стакан продовжує рухатися, доки також досягне співвісності з

бойком, при чому стружка частково пересипається із стакана в прес-форму.

Після зупинки три-чотири рази ударяють

молотом, внаслідок чого вся стружка переміщується в прес-форму і ущільнюється

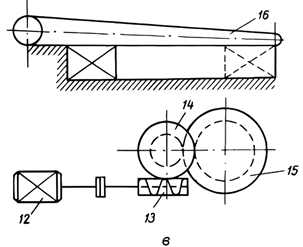

до щільності 5,5-6 т/ Для брикетування чавунної

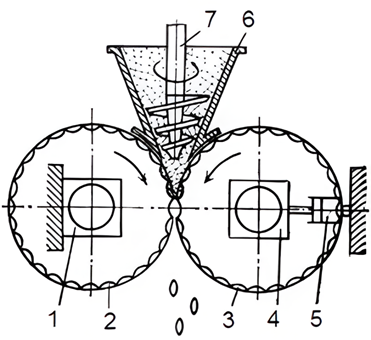

стружки застосовують також двовалкові брикетир-преси (рис. 2.15). Брикети формуються

обтисканням у валках 2 і 3, які обертаються у напрямку подачі стружки.

Стружка безперервно надходить в завантажувальну воронку 6 з приймального

бункера з дозатором. Механізм підпресувальника з

конічним шнеком 7 заздалегідь ущільнює стружку

перед пресуванням у валках.

Один валок встановлений на

нерухомій опорі 1, а другий – на плаваючій опорі 4. Гідроциліндр 5 убезпечує

валки від перевантажень і поломок.

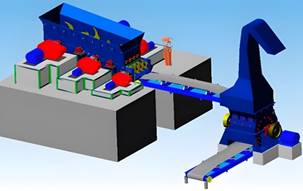

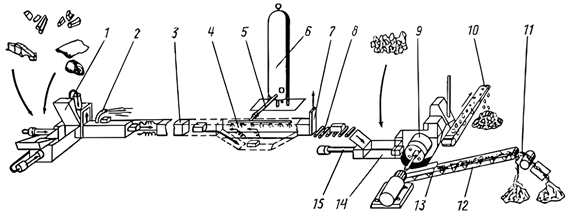

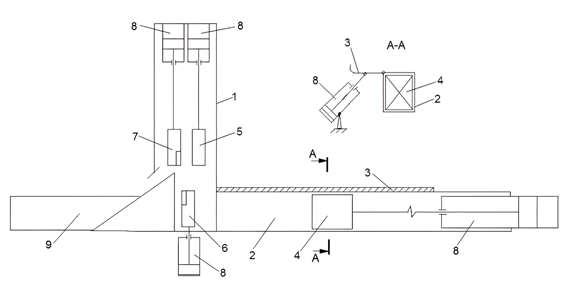

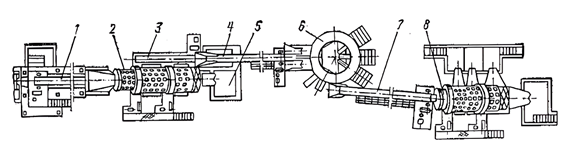

Агрегат призначений для

подрібнення і сортування великогабаритного легковагового брухту (рис. 2.16)

завтовшки до 6 мм з відокремленням кольорових металів і неметалічних

покриттів. Також в агрегаті ущільнюється брухт і

надається йому плоска форма для поліпшення зсипання його під час завантаження

в конвертори і електросталеплавильні печі.

Агрегат складається з

розривної машини, молоткового подрібнювача, барабанних грохотів, барабанної

обпалювальної печі, підпресувальної машини і

системи подавальних і прибиральних конвеєрів. Принцип дії: брухт магнітно-грейферним краном подають в

завантажувальний люк розривної машини 1, в якій він проходить першу стадію

розробки на шматки розміром не більш ніж 800 мм. Потім по нахиленому лотку

брухт надходить на пластинчастий конвеєр 2 і завантажується в молотковий подрібнювач 3, який здійснює другу

стадію розробки – подрібнення. Після цього брухт стрічковим конвеєром 4

подається в барабанний обертовий грохот 5, в якому з брухту видаляються

дрібні частки неметалевого покриття і бруду. Сміття з-під грохота по лотку

зсипається в короба, які прибирають мостовим краном. З барабанного грохота брухт надходить на стрічковий конвеєр 6 з

електромагнітним шківом, який розділяє брухт на магнітну і немагнітну

фракцію. Відокремлену немагнітну частину брухту, яка містить крупні частки

лакофарбових і неметалічних покриттів, скло, гуму, пластик тощо, стрічковим

конвеєром 7 скидають у короб, який прибирається мостовим краном. Подальша обробка брухту

залежить від наявності на його поверхні мастила і невідокремлених

лакофарбових і неметалевих покриттів. «Чистий» брухт подають

стрічковими конвеєрами 8 і 13 в двовалкову підпресувальну машину 14 для ущільнення. З одного

конвеєра на інший брухт перевантажують по похилому лотку 12. Як результат

ущільнення (прокатки) брухту між

обертовими валками підпресувальної машини

збільшується його насипна щільність і замість окремих шматків неправильної

конфігурації утворюються компактні масиви плоскої форми. Останні поворотним

стрічковим конвеєром 15 подають на склад. Використання конвеєра, який

повертається в горизонтальній площині, дає змогу збільшити фронт

розвантаження і знизити інтенсивність використання прибиральних

кранів складу. Брухт, на поверхні якого

залишилося мастило чи неметалічні покриття, після конвеєра 6 спрямовують в

обпалювальну обертову піч 9, яка працює за принципом протиходу.

В розвантажувальній головці печі встановлено пальники, які працюють на природному

газі. Вигорання мастила і термічне руйнування неметалевих покриттів

відбувається за нагрівання брухту до температури 700 С°.

Для подрібнення кузовів

автомобілів використовують агрегати з молотковими подрібнювачами

продуктивністю 25-120 кузовів за годину. Кузов подають в подрібнювач гідравлічним

штовхачем. Брухт піддають грохоченню для відділення сміття, яке потім спрямовують на магнітну сепарацію

для видалення часток металу. Недоліки таких агрегатів

полягають в завищених питомих витратах електроенергії, великій установчій

потужності електродвигунів подрібнювачів і в значних простоях, які пов’язані

з обслуговуванням і ремонтом обладнання. Більш сучасним є агрегат

(Франція) для подрібнення автомобільного і побутового брухту (рис. 2.17)

розміром 1,85×1,85×4,5, який складається з п’яти основних вузлів:

завантажувального пристрою, дробарки, магнітного сепаратора, пристрою для

відсмоктування пилу і системи конвеєрів.

Для

обробки відходів зі змішаних матеріалів доцільно застосовувати кріогенну

технологію, оскільки різні матеріали по-різному реагують на охолодження і

подальше навантаження.

Сталі та

полімери за зниження температури стають більш крихкими, а алюміній, мідь,

свинець зберігають пластичність і в'язкість. Тому за ударного подрібнення цих

матеріалів в умовах глибокого охолодження поведінка їх різна: сталі,

полімери, гуми подрібнюються, а

кольорові метали не подрібнюються. Після подрібнення суміш поділяється за

допомогою класифікації чи сепарації. У такий спосіб можна переробляти

змішаний брухт чорних та кольорових металів, а також брухт кабельних виробів. Для

охолодження відходів використовують турбохолодильні

машини (ТХМ), які забезпечують температуру робочого середовища (повітря) (

-100) ‒ ( -120) °С. Для нижчого (кріогенного) охолодження відходів

використовують рідкий азот. Питома

собівартість одержання холоду досить висока, особливо під час використання

рідкого азоту.

Подрібнений продукт

надходить на грохот, який поділяє його на дві фракції ‒ крупну і

дрібну. Оскільки кольоровий брухт має підвищену в'язкість і не так руйнується, як сталевий, він переходить у крупну фракцію. У

дрібну фракцію входять подрібнений сталевий і чавунний брухт, шматочки

кольорових металів та неметалеві частинки. Переваги кріогенного способу

переробки брухту – високий ступінь подрібнення та насипна щільність (до 3 т/

Механічне різання

довгомірного брухту застосовується переважно для різання брухту і скрапу чорних металів, а також для

розбирання прокату складних профілів ‒ швелера, квадрата, кутика тощо.

Механічне різання

довгомірного брухту здійснюється на: 1. Алігаторних ножицях. 2. Гідравлічних

ножицях. Алігаторні ножиці Для механічного різання

довгомірного брухту застосовують алігаторні ножиці

(рис. 2.20).

Гідравлічні ножиці Гідравлічні

ножиці зусиллям 1000 т призначені для різання масиву брухту.

Вогневе різання Для обробки сортового

металу, металоконструкцій, мостових ферм, різних

металевих корпусів, цистерн, котлів, рейок,

товстостінних труб застосовують вогневе різання.

За киснево-газового

різання використовують природний газ, пропан-бутан

і ацетилен. Найбільшого поширення набуло киснево-гасове

різання внаслідок своєї економічності і високої температури полум'я. Для

різання високовуглецевих і високолегованих сталей, особливо з високим вмістом хрому, а також чавунів використовують

киснево-флюсове різання.

Вибухові ями Особливо

масивний сталевий і чавунний брухт розробляють на великі частини вибуховим

способом в тому випадку, коли його не можна піддати вогневому різанню або

копровому розбиванню. Вибухова яма є

монолітною залізобетонною камерою, зсередини захищеною сталевими плитами, яка

зверху закривається масивною накривкою. Розміри ями становлять 10х6 м,

глибина ‒ 5 м. Товщина залізобетонних стін і днища дорівнює 1500 мм, захисних плит ‒

250 мм. Для зниження ударних навантажень на стінах і днищі камери між ними і

плитами розташовані амортизувальні бруси. Яма

обладнана системами витяжної вентиляції і відведення атмосферної води.

Накривку на яму накочують за допомогою канатної лебідки. Вантажно ‒

розвантажувальні роботи виконують козловим краном вантажопідйомністю 20 т. Шпури

в брухті для зарядів амоніту

пропалюють кисневим списом або свердлять переносним свердлильним верстатом,

що закріплюється на великогабаритному брухті лещатами.

Гідравлічні пакетувальні преси Б-101 і Б-1642 із зусиллям на останніх

ступенях пресування відповідно 15 і 16 МН переважно однотипні і належать до

найбільш потужних. Вони призначені для пресування великогабаритного брухту з

м’якої сталі завтовшки до 10-12 мм в пакети розмірами 700×1000×2000 мм і масою 3,5-3,6

т щільністю 1,2-2,8 т /

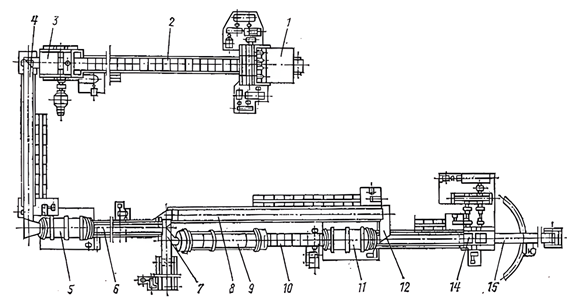

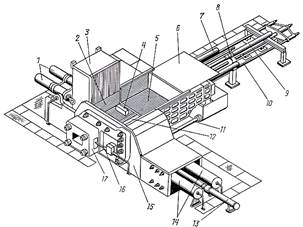

Розглянемо будову і принцип

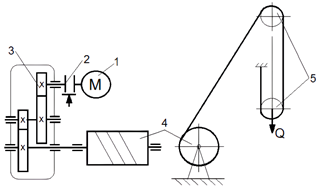

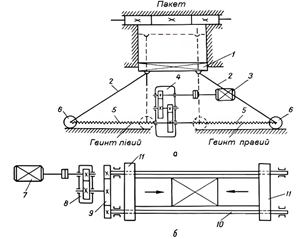

дії триштемпельного горизонтального пакетир-преса з електричним приводом (рис.2.25). Основними вузлами преса є

пресова коробка, відкидна масивна накривка, лобовий штемпель, два бічних і

два допоміжних штемпеля. Лобовий штемпель 1 виконаний у вигляді сталевого

литого масиву коробчастого перетину з двома приливами, до яких приєднано два

шатуни 2, які передають зусилля на штемпель. Електродвигун 3 приводить через

двоступеневий редуктор 4 гвинти 5 з

правою і лівою наріззю; на кінцях гвинтів

передбачені упорні вальниці, що сприймають осьові зусилля, які передаються

шатуном. Гвинти приводять до руху два котки 6, в яких закріплені бронзові гайки. Котки

пов'язані з штемпелем шатунами. За зближення котків шатуни передають зусилля

штемпелю і пресують пакет. Боковий штемпель (рис.2.25,б) складається з

електродвигуна 7, який через одноступеневий редуктор 8 і систему зубчастих

коліс 9 приводить два гвинти 10 з правою і лівою наріззю

кожен; гвинти переміщують траверси 11, в яких закріплені бронзові гайки. До кожної траверси двома

болтами прикріплений один боковий штемпель. Внизу траверси передбачений повзун, що

переміщується напрямними. Гвинти розташовані у вертикальній площині; верхній

гвинт проходить всередині порожнього вала, на якому

закріплені провушини накривки, а нижній – під днищем

пресової коробки. Механізм відкривання і

закривання накривки 16 складається з електродвигуна 12, черв'ячної пари 13,

зубчастої циліндричної пари 14 і кривошипно-шатунної

передачі 15 (рис. 2.25в).

В загальному обсязі брухту,

який надходить в копрові цехи і на підприємства, частка змішаного за класами

крупності і видами становить приблизно 40%. Передбачена така організація

робіт із сортування брухту. Змішаний брухт, який подається в цех залізничним

чи автомобільним транспортом, розвантажують кранами на сортувальний майданчик.

В процесі розвантажування відділяють особливо великі куски металу завдовжки

понад 2 м і легковаговий брухт. Великогабаритний брухт спрямовують на вогневу розробку чи

різання на ножицях, легковаговий брухт – на пакетування, а той, що залишився

змішаний, – на сортувальний агрегат.

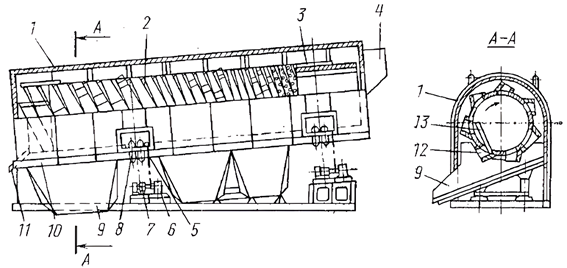

Агрегат працює за такою схемою: змішаний брухт подають в приймальний лоток, який його спрямовує в

барабанний грохот 2, який розділяє брухт на негабаритний і габаритний з розмірами

шматків не більше 800×500×500 мм. Водночас здійснюється

відокремлення сміття. Негабаритний брухт по похилому лотку скидається в

приямок 5 і його періодично спрямовують на вогневе чи механічне різання.

Сміття безперервно надходить на стрічковий магнітний сепаратор 1, який

здійснює відділення магнітних частинок і кусків металу. Габаритний брухт по

похилому лотку під грохотом надходить на пластинчастий конвеєр 3, а потім

стрічковим конвеєром 4 подається на

обертовий дисковий стіл карусельної машини 6. Оператор скидає зі столу

в три короби окремі шматки брухту, які складаються з чавуну, кольорових

металів і високолегованих сталей. Рядовий стальний брухт скидається зі стола

скидачем в лоток і стрічковим конвеєром 7 подається в барабанний грохот 8,

здійснює кінцеве розділення брухту за трьома класами крупності відповідно для

вагранок електросталеплавильних печей і конверторів. За принципом дії і основним

конструктивним рішенням барабанні грохоти агрегату однакові. На рис. 23 наведено барабанний

грохот для кінцевого розділення габаритного брухту за трьома класами

крупності.

Принцип розділення брухту за

класами крупності барабанним грохотом полягає в такому: шматки брухту

неправильної конфігурації перебувають в обертовому барабані в нестійкому

положенні. Це полегшує орієнтування окремих шматків брухту вздовж жолоба,

який утворений двома сусідніми гвинтовими порогами. За хаотичного руху брухту

всередині барабана в жолоби потрапляють тільки ті шматки, поперечні розміри

яких менші ширини жолоба. Більші шматки зміщуються

вздовж жолобів і випадають через отвори в барабані під дією сили тяжіння. Габаритні розміри шматка

металу, що виходять з барабана у відповідній зоні розділення, визначаються

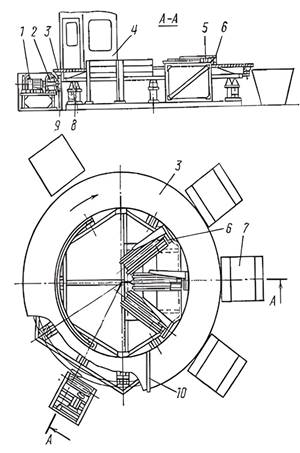

розмірами вихідного отвору і кутом нахилу передньої стінки патрубка. Карусельна машина (рис.

2.28) для відбору кольорового і легованого стального брухту складається з

дискового стола, опорно-поворотної частини, зварної основи, механізму

обертання стола, пневматичних скидачів для різних видів брухту, скидача для

стального брухту і пульта керування. Стіл спирається круговими рейками на

шість опорних роликів з ребордами, які встановлено в окремих тумбах, і

приводиться в обертання від електродвигуна через циліндричний редуктор і

передачу, колесо якої прикріплено до столу знизу. У центрі машини на рамі

встановлено під кутом один до одного три пневматичних скидача для різних

видів брухту. Штемпелі скидачів розташовано вище рівня столу, що запобігає

скиданню брухту в короби. Сталевий брухт скидається з

обертового стола на стрічку прибирального стола на

стрічку прибирального конвеєра плужковим

скидачем.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||