|

|

|

МАШИНИ І АГРЕГАТИ СТАЛЕПЛАВИЛЬНИХ ЦЕХІВ II частина Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.4. МАШИНИ ДЛЯ РОЗДЯГАННЯ ЗЛИТКІВ І ПІДГОТОВКИ

ВИЛИВНИЦЬ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.4.1.

Обладнання і механізми для вилучення і виштовхування злитків 2.4.1.2. Стаціонарні машини для виштовхування злитків 2.4.1.3. Машини для чищення та змащування виливниць

Після розливання сталі потяги з виливницями деякий час витримуються в розливальному прольоті сталеплавильного цеху, а потім

надходять в спеціальне відділення цеху для роздягання злитків. Більшість злитків легко витягуються з виливниць, оскільки мають конусність і дають усадку під час охолодження. Крім того, внутрішня поверхня виливниць перед розливанням очищується і змащується. Проте інколи злитки приварюються до внутрішньої поверхні виливниці через наявні в ній тріщини, раковини і інші дефекти і тому

для їх витягання потрібно

докласти значне зусилля. Для відділення злитків від виливниць

застосовують спеціальні механізми, що мають назву стриперних. Примусове витягання виливків з виливниць здійснюється кранами, підвісними

або стаціонарними пристроями.

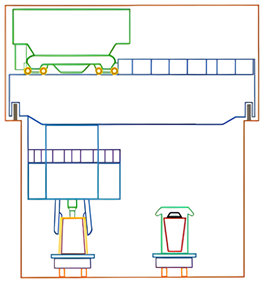

Крани для роздягання злитків (рис. 2.130) зазвичай встановлюють

в спеціальних відділеннях, а підвісні

пристрої – на тих заводах, де таких відділень немає. Стаціонарні пристрої мають значно більше зусилля, ніж крани. Їх використовують у випадках, якщо зусилля кранів недостатньо. За кількістю виконуваних операцій крани діляться на одно -, дво-, триопераційні. Одноопераційні крани лише витягують злитки з виливниць, що розширюються

догори або донизу, а двоопераційні виконують обидві вказані операції. Три- або багатоопераційні крани здійснюють також відрив злитка, що приварився до піддона, зняття і установку прибуткових

надставок тощо. На вітчизняних

металургійних заводах застосовують

триопераційні крани із зусиллям виштовхування

2500 і 4000 кН. Їх вантажопідйомність

(50/20 т і 75/20 т) визначається максимальною сумарною масою злитка і виливниці.

Кран виконує три основні технологічні підіймально-транспортні

операції: 1. Під час роздягання злитка, відлитого

розширенням догори, малі кліщі захоплюють прибуткову частину злитка і піднімають його кліщовини догори. У цей час великі кліщі упорами притискають стінки виливниці до піддона, розташованого на вагонетці, яка переміщується рейковим

шляхом цеху. 2. Під час роздягання злитка, відлитого розширенням донизу, зусилля діють на стінки виливниці і злитка, злиток залишається на піддоні, а виливниця великими кліщами знімається зі злитка і переноситься на сусідні

вагонетки. Зусилля передаються

на гвинтову систему стриперних

механізмів. На міст крана

зусилля роздягання не передається. Під час роздягання злитка малими кліщами мають зусилля до 2500 кН, починають діяти зусилля на злиток, потім на стінки виливниці і далі на упори

великих кліщів. Зусилля

не передається на піддон.

У стриперних механізмів виштовхувальне зусилля від великих і малих кліщів передається тільки на гвинт штемпеля і

патрон. Зусилля роздягання

не передається на підіймальний

механізм крана і на його міст. 3. Якщо злиток

приварився до піддона, то

його відривають від нього малими

кліщами, а великі кліщі при цьому впираються кінцями в піддон. Зусилля від малих кліщів

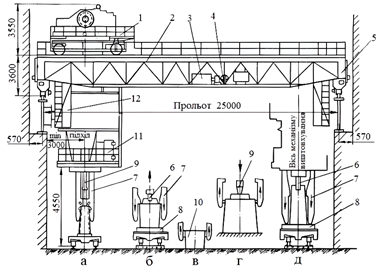

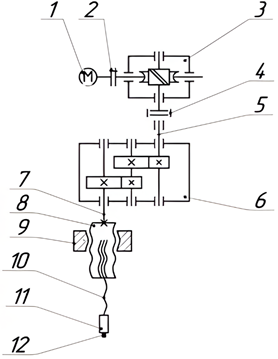

передається на злиток, піддон і великі кліщі. Зусилля роздягання не передається на вагонетку і міст крана. Кран мостового типу (рис. 2.131) має візок (рис. 2.132)

з механізмами повороту, підйому та керування великими кліщами, пересування та

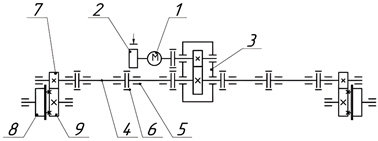

виштовхування (рис. 2.134), міст з механізмом пересування (рис. 2.133).

На рамі візка

змонтовані: 1. Механізм головного підйому. 2. Механізм керування кліщами. 3. Привод механізма виштовхування. 4. Механізм пересування візка виконаний з електродвигуна Р=

35 кВт, гальма і вертикального циліндричного

редуктора. 5. Противага, яка зрівноважує стриперний механізм. 6.

Механізм виштовхування (рис. 2.134).

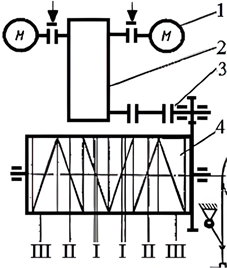

Канатний барабан має три пари ділянок для намотування канатів: підйому І, управління великими кліщами

II і противаги III. У системі привода встановлений храповий пристрій, завдяки якому противаги підтягують канати підйому і управління кліщами під час роботи механізму для роздягання

злитків.

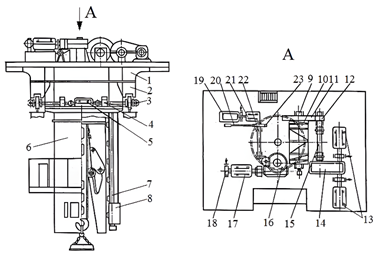

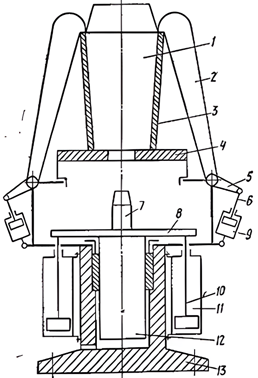

На заводах невеликої продуктивності експлуатуються наземні машини із зусиллям виштовхування

злитків 6000, 7000 і 10000 кН з електромеханічним

і гідравлічним приводами. Розглянемо конструкцію машини з гідравлічним приводом

(рис. 2.136) і зусиллям виштовхування 10000 кН.

Якість прокатної продукції певною мірою визначається станом поверхні злитка, який у свою чергу залежить від підготовки внутрішньої поверхні виливниці перед заливанням сталі. Недбале чищення та змащування виливниць призводять до виникнення у злитках підкіркових міхурів і дрібних тріщин, а також до приварювання

злитків до виливниць і зменшення стійкості останніх. У сучасних сталеплавильних цехах всі роботи, пов’язані з очищенням

та змащуванням виливниць,

а також з підготовкою потягів

сталерозливних візків (встановлення піддонів, набирання центрових, встановлення та підмазка прибуткових надставок тощо), виконують механізованими

способами у спеціалізованих відділеннях.

Чищення виливниць здійснюють двома способами – гідравлічним

і механічним (рис. 2.137). Гідравлічне очищення здійснюють водою, що подається під великим тиском з форсунок; механічну – металевими щітками або дробометальною обробкою. Гідравлічне очищення має низку недоліків і одним з основних є різке зниження стійкості виливниць. Тому останніми роками все більше використовують установки механічного

чищення виливниць щіткового типу.

Після очищення внутрішньої поверхні виливниці передають на ділянку змащування, де на цю поверхню наносять шар захисного покриття для запобігання прилипанню до стінок виливниці оксидної кірки, що плаває на поверхні металу, і бризок металу, що утворюються під час розливання, а також для

запобігання зневуглецюванню

стінок виливниці від дії оксидів.

Виливниці змащують зневодненою смолою, лаком, бітуміозною

фарбою (35–65 % бітуму і

65–35 % екстракту мінерального

масла) або графітною емульсією.

На деяких металургійних комбінатах

для захисту стінок виливниць застосовують алітування – покриття смоляною пастою і порошком алюмінію

з подальшою витримкою за температури 800° С. Таким чином відбувається

термодифузія алюмінію із стінкою

виливниці. Машина для змащування

має забезпечувати рівномірне розподілення покриття на всій поверхні виливниць, без пропусків. Здійснювати змащення

рекомендується за температури

виливниць у межах 38–120°

С. У сталеплавильних цехах для змащування

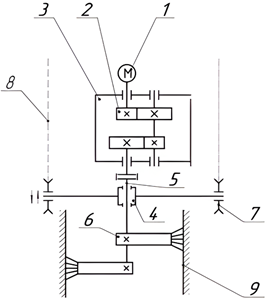

виливниць переважно застосовують установки двох типів: візкову і кранову. Вдалою є установка

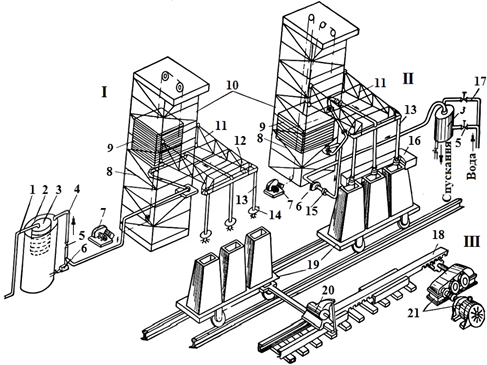

типу крана. На рис. 2.138 схематично зображено комплексну установку для чищення

та змащування виливниць.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||