|

|

|

Гідропривод ІІ частина Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.

ГІДРОДИНАМІЧНІ ПЕРЕДАЧІ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.1. Гідродинамічні передачі. Будова, класифікація,

принцип дії 6.2. Гідромуфта, будова, принцип дії, переваги

та недоліки 6.3. Гідротрансформатор, будова, принцип дії,

переваги та недоліки 6.4. Основні можливі несправності

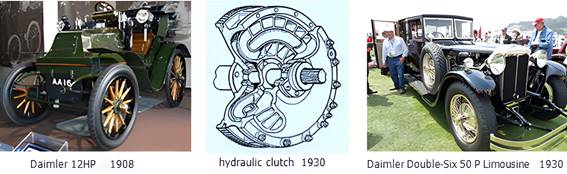

гідродинамічних передач Створення перших

гідродинамічних передач пов'язано з розвитком в кінці XIX століття суднобудування.

В той час у морському флоті стали застосовувати швидкохідні парові машини. Однак, із-за кавітації

підвищити число

обертів гребних гвинтів не вдавалось. Це вимагало застосування додаткових

механізмів. Позаяк технології у той час не дозволяли виготовляти

високооборотні шестеренні передачі, то виникла потреба у створенні принципово

нових передач. Першим таким пристроєм з відносно високим ККД став винайдений німецьким професором Германом Фетінгером гідравлічний трансформатор

(патент 1902 року) – об'єднані в одному корпусі насос, турбіна і нерухомий

реактор. Однак перша конструкція гідродинамічної передачі, що була

застосована на практиці, була створена у 1908 році, і мала ККД близько 83%.

Пізніше гідродинамічні передачі найшли застосування в автомобілях. Вони

підвищували плавність зрушення з місця. У 1930 році Гарольд Сінклер, працюючи в компанії Даймлер,

розробив для автобусів трансмісію, що включала в себе гідромуфту і планетарну передачу. У

1930-х роках були сконструйовані перші дизельні локомотиви, які

використовували гідромуфти.

Гідродинамічною

передачею називають сукупність механізмів і систем,

що передають механічну енергію від двигуна до споживача за допомогою потоку

рідини. Гідродинамічні передачі, як

правило, складаються з двох частин: насосної

і турбінної. У насосній частині механічна

енергія перетворюється на енергію потоку рідини (динамічний напір). У

турбінній частині гідравлічна енергія потоку рідини знову перетворюється на

механічну. У гідродинамічних передачах

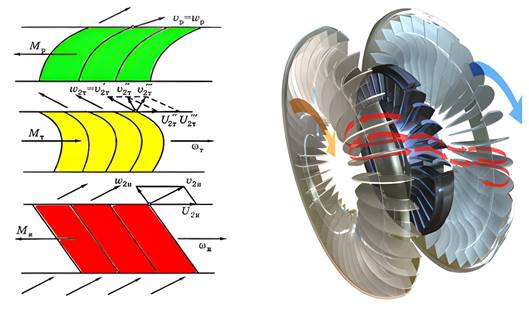

установлюють лопатеві гідромашини (рис. 6.2).

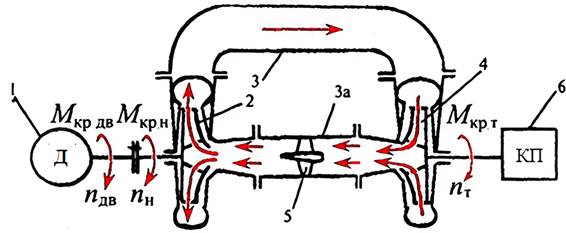

Гідродинамічні передачі на

мобільній техніці використовують як складову трансмісії, що встановлюється

між валом двигуна внутрішнього згоряння 1 і вхідним валом коробки зміни передач

6. Робоча рідина подається лопатевим насосом 2 нагнітальним трубопроводом 3

до лопатевої турбіни 4 і, пройшовши через неї, усмоктувальним трубопроводом 3а повертається до насоса 2. В

усмоктувальному трубопроводі 3а

може бути встановлений напрямний апарат 5, що завдяки взаємодії потоку рідини

з його лопатками дозволяє змінювати величину крутного моменту на валу турбіни

МКР.Т

порівняно з величиною моменту на насосі МКР.Н. За рахунок

великих втрат енергії на подолання сил тертя в нерухомих корпусах насоса 2 і

турбіни 4, а також у трубопроводах 3 і 3а

максимальний ККД гідродинамічної передачі, виконаної за схемою (рис. 6.2),

знаходиться в межах η= 0,5…0,65. Німецький учений Феттінгер

запропонував ліквідувати трубопроводи і розташувати насос 2, напрямний апарат

і турбіну 4 в одному обертальному кожусі, і назвав цей гідродинамічний

передавач гідротрансформатором. При цьому максимальний ККД

гідротрансформатора досягає ηГТР=

0,9…0,92. Якщо в гідродинамічному передавачі

вимкнути напрямний апарат, то утворюється гідромуфта, максимальний ККД якої

дорівнює ηГМ

= 0,97…0,98, а крутний момент на її

вторинному валу дорівнює крутному моменту на первинному. • гідродинамічні муфти (гідромуфти), які передають потужність, не

змінюючи крутного моменту, але змінюють частоту обертання вихідної ланки; • гідродинамічні трансформатори

(гідротрансформатори), здатні змінювати під час передачі потужності величину, а

іноді і знак крутного моменту та частоту обертання вихідної ланки.

Гідромуфти і гідротрансформатори складаються з розташованих у загальному корпусі

лопатевих коліс: насосного (приводного) двигуна, з'єднаного з вхідним валом і турбінного, з'єднаного з вихідним валом.

Лопаті робочих коліс прикріплені до тороподібних

напрямних поверхонь. Поверхні утворюють робочу порожнину гідропередачі, у

якій рухається потік рідини (найчастіше малов'язкої

мінеральної оливи),

що обтікає лопаті коліс. Насосне колесо одержує енергію від

двигуна й за допомогою своїх лопатей передає її потоку рідини. Потік обтікає

лопаті турбінного колеса, приводить його в дію й віддає при цьому енергію, що

використовується на вихідному валу, для подолання опору привідної машини

(споживача). Гідропередачі здатні обмежувати момент опору, що навантажує

двигун, і згладжувати пульсації цього моменту при пульсації опору споживача.

Цим вони захищають двигун і механічну частину трансмісії від перевантажень і

ударних навантажень, збільшуючи їхню довговічність. Гідропередачі усувають

також перевантаження двигунів під час запуску, при розгоні приводних об'єктів

з великою інерційністю, завдяки чому відпадає необхідність завищення

встановленої потужності двигунів для забезпечення розгону.

Гідротрансформатори, крім того,

забезпечують безступінчасту зміну крутного моменту, що передається, залежно

від зміни частоти обертання вихідного валу. За зростання опору споживача й, отже,

за зниження частоти обертання вихідного валу передавальне число збільшується.

При цьому поліпшується використання потужності двигунів, підвищується

продуктивність машин, усувається необхідність у коробках зубчастих передач,

що вимагають перемикання. Всі зазначені функції гідропередачі виконують

автоматично. На оптимальних режимах роботи ККД гідропередач досягає

високих значень 85–98%, що незначно менше за ККД механічних передач.

Незважаючи на це й на деяке ускладнення трансмісій, перелічені якості

обумовили поширення гідропередач у дорожніх, будівельних і транспортних

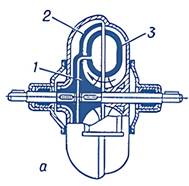

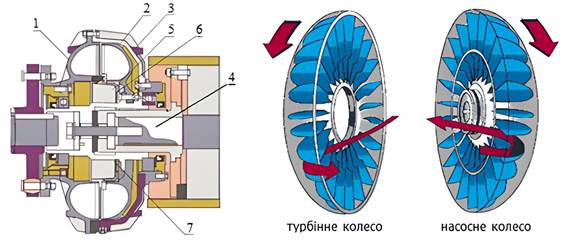

машинах, що працюють в особливо тяжких умовах. Гідромуфта (рис. 6.3) складається з насосного

1 і турбінного 2 коліс, які розміщені в загальному корпусі 3, заповненому

робочою рідиною. Насосне колесо розміщене на валу, який з’єднаний з двигуном,

а турбінне – на веденому валу гідромуфти. Між валами гідромуфти відсутній

жорсткий кінематичний зв’язок, потужність передається тільки робочою рідиною.

Обидва колеса мають прямі радіальні лопаті, які між зовнішньою і внутрішньою

частинами коліс утворюють криволінійні канали. Рідина циркулює каналами в

напрямку, вказаному стрілками. Криволінійні канали насосного і турбінного

коліс утворюють коло циркуляції робочої рідини. Внутрішні частини коліс

утворюють внутрішнє кільце 4 гідромуфти, яке називають тором. Найбільший

діаметр кола циркуляції – це активний діаметр гідромуфти.

Розглянемо роботу

гідромуфти під час рушання машини (рис 6.4). Коли машина стоїть,

турбінне колесо 4 не обертається. Під час роботи двигуна насосне колесо 2

обертається і рідина, що знаходиться між лопатями, також починає обертатись.

Під дією відцентрових сил рідина рухається лопатями від центра до периферії і

збільшує свою швидкість, тобто вона набирає необхідний запас енергії. З

насосного колеса рідина з великою швидкістю підводиться до лопатей турбінного

колеса. Рухома рідина, ударяючись в лопаті нерухомого турбінного колеса, змінює

свій напрямок і зменшує швидкість, внаслідок чого сила тиску потоку створює

крутний момент, який починає обертати турбінне колесо в тому самому напрямку,

що й насосне. Рідина при цьому з турбінного колеса повертається в насосне і

цикл роботи рідини повторюється.

Зі збільшенням частоти обертання

колінчастого валу двигуна 1 зростають відцентрова сила рідини в насосному

колесі та швидкісний тиск рідини, що призводить до підвищення тиску потоку

рідини на лопаті турбінного колеса, а відповідно, і до збільшення крутного

моменту на ньому. Коли момент на турбінному колесі перевищить момент опору

руху, машина зрушить з місця і почне розганятися. З початком руху турбінного колеса

у рідині, що циркулює між його лопатями, виникає відцентрова сила, яка

протидіє руху рідини, створюваному насосним колесом. Як результат витрата

рідини в колі циркуляції та її швидкісний тиск зменшуються, що призводить до зменшення

моменту на турбінному колесі. Ця зміна відбуватиметься, доки

момент на турбінному колесі не зрівняється з моментом опору машини. Отже,

зміна навантаження на валу 6 турбінного колеса (зменшення чи збільшення)

негайно спричинить зміну швидкості турбінного колеса, а це зумовить зміну

циркуляції рідини і моменту на турбінному колесі відповідно до величини

моменту опору руху машини. Отже, гідромуфта є автоматичною передачею.

Рівняння

моментів для

гідромуфти має вигляд:

Знак приблизної рівності в цьому випадку

застосовується у зв’язку з тим, що у більшості гідромуфт ведуча частина є

зовнішньою оболонкою, яка відділяє робочий простір від навколишнього

середовища, а в більшості гідромуфт вона обертається. В цьому випадку

необхідно брати до уваги величину крутного моменту, що створюється тертям зовнішньої поверхні гідромуфти

в атмосфері. Тоді приблизна рівність уточняється:

де Відношення потужності веденого

валу до потужності ведучого визначає ККД гідропередачі:

Внаслідок рівності моментів

ведучого і веденого валів гідромуфти її ККД приблизно виражається рівністю:

де п1 і п2

– числа обертів за хвилину веденого і ведучого валів. Практично значення ККД гідромуфти мало відрізняється від визначеного за

формулою, так як величина Мопр

не перевищує 2% від М2. Якщо до ведучого

валу приєднується пристрій для заповнення робочого простору гідромуфти

рідиною, ця величина доходить до 3% від М2. Це означає, що

гідромуфти мають повну залежність режиму ведучого валу від веденого.

Порівняно з фрикційними зчепленнями гідромуфта має такі основні переваги: • різко знижує динамічні навантаження,

що передаються від двигуна та від ходової частини; • забезпечує плавність рушання та

розгін машини з місця, безперервну зміну швидкості від нуля до максимуму на

кожній передачі, плавне (без ривків) збільшення навантаження на ведучих

колесах за малої швидкості їх обертання, що підвищує прохідність машини. Недоліками гідромуфти є: • постійна втрата потужності у разі

передачі крутного моменту двигуна, а отже, перевитрата палива (на 2–5%); • необхідність застосування як

робочої рідини спеціальних олив, малов’язких і з

низькою температурою застигання; • неможливість повного від’єднання

двигуна від ведучих коліс, що необхідно у разі перемикання передавачів у

коробках передач з рухомими шестернями, та неможливість гальмування машини на

стоянці вмиканням передавача.

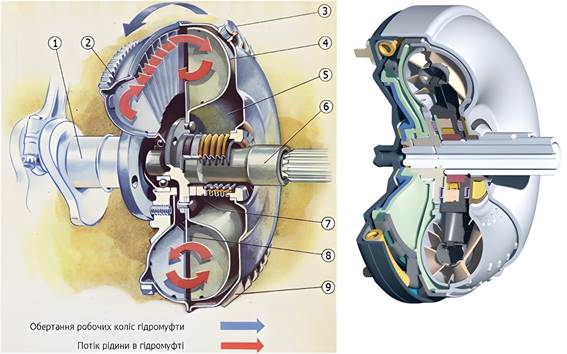

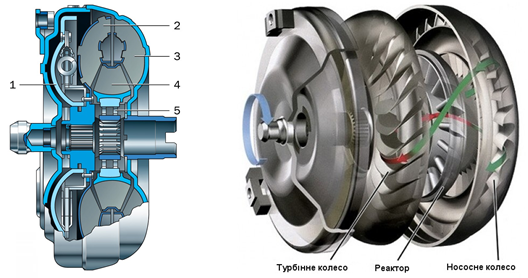

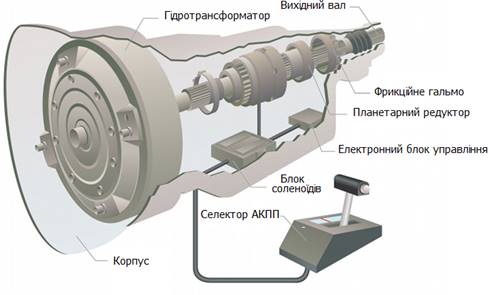

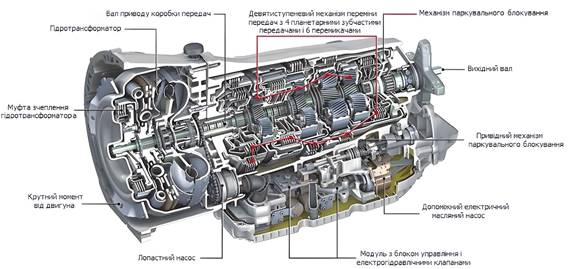

Гідротрансформатор – це гідродинамічний

безступінчастий перетворювач крутного моменту (рис. 6.5). На відміну від гідромуфти він складається з трьох

коліс. Насосне колесо 3 через корпус жорстко сполучене з колінчастим валом

двигуна, турбінне колесо 2 з’єднане з первинним валом коробки передач, а між ними

розміщений напрямний апарат – реактор 4. Реактор встановлено на порожнистий

вал за допомогою муфти вільного ходу 5. Корпус заповнений робочою рідиною.

Для зменшення втрат енергії, пов’язаних з циркуляцією робочої рідини між

насосом і турбіною, їхні колеса і реактор максимально зближені і їм надана

форма, що забезпечує безперервне коло циркуляції рідини.

Принципова

робота гідротрансформатора подібна до роботи

гідромуфти, що розглянуто вище. Відмінність полягає в наявності напрямного

апарата, який дає змогу трансформувати (змінювати) крутний момент двигуна, а

гідромуфта передає крутний момент, як було зазначено вище, без змін його

величини. Під час обертання колінчастого валу двигуна лопаті насосного колеса

захоплюють рідину і змушують її переміщуватися від внутрішніх країв до

зовнішніх. Під дією відцентрової сили рідина надходить на лопаті турбінного

колеса, змушуючи його обертатись разом із первинним валом коробки передач. Із

лопатей турбінного колеса рідина потрапляє на лопаті колеса реактора, де

змінює напрямок руху і знову потрапляє на насосне колесо. Утворюється

замкнене коло циркуляції рідини у внутрішній порожнині робочих коліс.

Якби гідротрансформатор не мав

напрямного апарата, то рідина зі швидкістю, одержаною на насосному колесі, надходила

б на турбінне колесо і тиснула на його лопаті з такою самою силою, з якою

лопаті насосного колеса тиснуть на рідину, тобто крутний момент на валу

турбінного колеса дорівнював би крутному моменту насосного колеса. Щоб момент

на турбінному колесі був більшим, ніж на насосному, перед насосним колесом

потрібно додатково збільшити швидкість

рідини, що надходить на турбінне колесо, і змінити напрямок її надходження так, щоб вона з більшою силою тиснула

на лопаті турбінного колеса. Цю функцію в трансформаторі виконує напрямний апарат – нерухоме колесо з

лопатями, встановлене на шляху рідини в колі циркуляції. Швидкість руху

рідини в напрямному апараті зростає внаслідок

поступового звуження перерізу каналів між його лопатями, а напрямок руху

рідини змінюється формою профілю лопатей, які повертають рідину на певний

кут. В існуючих конструкціях гідротрансформаторів на зростання моменту на

турбінному колесі більше впливає зміна напрямку потоку рідини в напрямному апараті, ніж зміна швидкості руху в ньому рідини. Крутний момент, що сприймається

напрямним апаратом, передається на нерухомий порожнистий вал, який для нього

є опорою. Внаслідок цього момент має назву реактивного, а напрямний апарат – реактивного апарата, або реактора.

Якщо напрямний апарат виконати без опори на нерухомий корпус (таким, що

вільно обертається), то крутний момент не трансформуватиметься (не

змінюватиметься) і гідротрансформатор перетвориться на гідромуфту. Для гідротрансформатора за

усталеного режиму роботи завжди справедлива залежність: момент на турбінному колесі дорівнює сумі моментів насосного колеса і

колеса-реактора.

Потік рідини виходить з насосного

колеса в напрямку абсолютної швидкості V. У будь-якій точці на колесі

вона дорівнює геометричній сумі колової швидкості U обертання цієї точки

з насосним колесом і відносної швидкості w переміщення рідини вздовж лопатей. Силова дія потоку на лопаті

кожного з робочих коліс складається з двох сил: активної, з якою потік діє на робоче колесо у разі входу на

нього, і реактивної, що діє на

робоче колесо під час виходу з нього. Напрямок сили на вході (виході)

будь-якого робочого колеса відповідає напрямку абсолютної швидкості на вході

(виході) з попереднього робочого колеса. Тому лопаті турбінного колеса

виготовляють вигнутими в бік обертання насосного колеса, а лопаті реактора –

вигнутими у протилежному напрямку. Отже, на турбінному колесі виникає момент МТ,

який намагається обертати його в напрямку обертання насосного колеса, а на

реакторі – момент МР, який намагається обертати його в протилежному

напрямку. Рідина, що проходить через насосне колесо за будь-якої форми

лопатей, створює опір його обертанню. Тому крутні моменти на насосному колесі

і колесі-реакторі спрямовані в один і той самий бік і збільшують крутний

момент на турбінному колесі в к разів: k = МТ /МН. Зі збільшенням кутової швидкості

обертання ωТ турбінного колеса (розгін машини) зростає

його колова швидкість U. Тому вектор абсолютної

швидкості v змінює свій напрямок так, щоб зменшилася силова дія потоку

на реактор і турбінне колесо. Отже, в разі зростання ωТ

плавно і безперервно зменшуються моменти МР і МТ. В автотракторних

гідротрансформаторах реактор з’єднаний з корпусом через механізм вільного

ходу (обгінна муфта), тому в разі зміни напрямку дії моменту Мр (за ωт=ωн) реактор вимикається й

обертається вільно, не сприймаючи реактивного моменту. Гідротрансформатор у цьому

разі працює як гідромуфта. Такі гідротрансформатори називають комплексними. Зі зменшенням кутової швидкості

турбінного колеса (внаслідок підвищення моменту опору на його валу), рідина,

діючи на реактор, знову його заклинює. При цьому на лопатях нерухомого колеса

реактора виникає реактивний момент, який передається на турбінне колесо

додатково до моменту, що передається від насосного колеса. Що більше

відрізняються швидкості насосного і турбінного коліс, то більший реактивний

момент передається від реактора на турбінне колесо, збільшуючи крутний момент

на його валу. Для підвищення ККД за k =

1 гідротрансформатори іноді блокують, з’єднуючи насосне і турбінне

колеса за допомогою фрикційних або зубчастих муфт.

• втрата герметичності корпусу; • вихід з ладу ущільнень і підшипників; • використання марки робочої рідини, що не відповідає

встановленим вимогам, призводить до зменшення коефіцієнту корисної дії

гідромуфти; • кавітаційне і механічне

зношування коліс.

1. При працюючому двигуні і ввімкненому золотнику ведений вал не

обертається. Причина – робоча рідина (олива) не подається в робочу порожнину

механізму внаслідок забруднення всмоктувального фільтра, порушення

герметичності у всмоктувальному трубопроводі, заклинювання турбінного колеса.

Така несправність усувається прочисткою фільтра, відновленням герметичності у

всмоктувальному трубопроводі, регулюванням зазору колеса турбіни. 2. При працюючому двигуні і ввімкненому золотникові ведений вал

продовжує обертатись. Причина – контакт насосного колеса з турбінним чи

обгінною муфтою. Несправності усуваються регулюванням зазору між насосним і

турбінним колесом, регулювання їх положення (з розбиранням). 3. Значне піноутворення робочої рідини

(оливи), внаслідок чого гідротрансформатор не розвиває необхідного зусилля.

Причина – високий рівень робочої рідини в корпусі механізму, підсос повітря в

систему або її забруднення. Несправності усуваються зниженням рівня робочої

рідини, усуненням нещільностей у всмоктувальній

магістралі, прочищенням фільтра.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||