|

|

|

Гідропривод ІІ частина Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5.

ДОПОМІЖНА ГІДРОАПАРАТУРА |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5.1. Кондиціонери робочої рідини. Їх призначення,

класифікація, будова та принцип роботи 5.3. Гідропроводи (гідролінії).

Жорсткі та гнучкі трубопроводи, їх призначення і будова 5.5. Призначення ущільнювальних

пристроїв. Класифікація ущільнень Кондиціонери призначені для підтримання необхідних якісних

показників робочої рідини в процесі експлуатації гідроприводу.

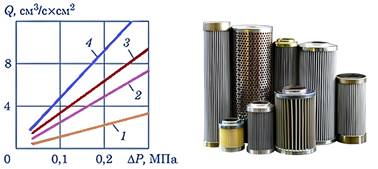

За принципом дії відокремлювачі поділяють на фільтри і сепаратори.

Фільтр – це відокремлювач

твердих домішок, в якому відокремлення відбувається під час проходження

рідини крізь фільтрувальний елемент. Залежно від конструкції фільтрувального

елемента фільтри бувають: щілинні,

сітчасті та пористі. Найширшого застосування у гідроприводах набули фільтри

грубого і нормального очищення із металевої сітки та пористі (картонні).

Фільтри

грубого очищення

призначені для попереднього очищення рідини і затримують домішки розміром

більш ніж 0,1 мм (100 мкм). Їх, в основному,

встановлюють в отвори для заливання рідини в гідробаки.

Фільтри

сітчасті нормального очищення затримують домішки розміром від 0,1 до 0,05 мм. Їх, як

правило, встановлюють в зливних лініях безпосередньо в гідробаках.

Для запобігання руйнуванню фільтрувальних елементів в разі їх надмірного

забруднення фільтри комплектують запобіжними клапанами, відрегульованими на

тиск спрацювання 0,15–0,20 МПа. В цьому разі рідина не очищується, а

надходить у бак через запобіжний клапан. Фільтри

пористі (картонні) нормального очищення разового використання застосовують у гідроприводах

ведучих коліс самохідних будівельних, землерийних та інших машин. Їх

встановлено у всмоктувальній лінії підживлювального насоса. Таблиця 5.1 Матеріали для гідравлічних фільтрів

Сітчасті

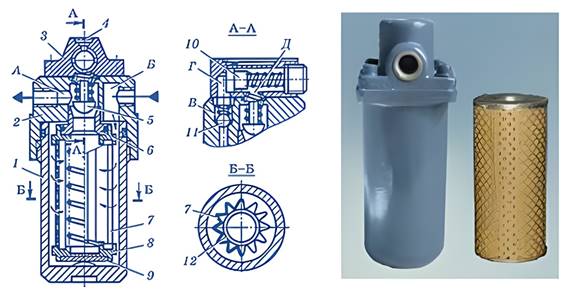

фільтри

мають фільтрувальний елемент у

вигляді дисків. Їх кількість у фільтрі залежить від подачі насоса. У фільтрах,

які встановлюють на зливних лініях безпосередньо у гідробаку,

розмір квадратної чарунки сіток 0,125×0,125 мм за діаметра дроту 0,09

мм. Площа сітки одного фільтрувального елемента 39 см2. Повна

площа поверхні фільтрувального елемента повинна перевищувати переріз вхідного

отвору фільтра у 40–60 разів.

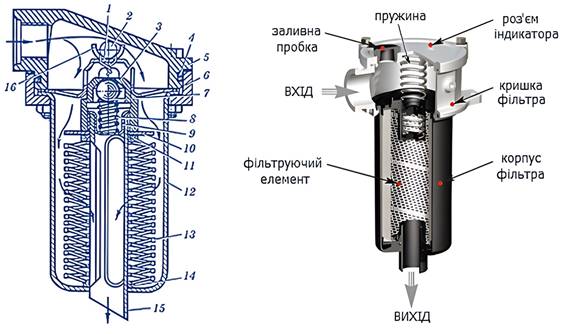

Робоча рідина із зливної лінії

розподільника надходить через вхідний отвір кришки 5 (рис. 5.3) і крізь

отвори відбивача 1 у корпус 12 фільтра. З корпусу рідина проціджується крізь фільтрувальні

елементи 13 і надходить по прорізах в трубці 15 у гідробак.

За надмірної забрудненості фільтрувальних елементів кулька запобіжного

(перепускного) клапана 3 відходить від свого сідла і рідина надходить у

трубку, минаючи фільтрувальні елементи. Таблиця 5.2 Фільтри сітчасті типу ФС-7

Пористий

(картонний) фільтр

типу ФП-7 має стакан 1 (рис. 5.4), корпус 2 і кришку 3. В корпусі є вхідний і

вихідний отвори. В стакані розміщені фільтрувальний елемент 7 із заглушками 6

і 9. В кришку фільтра вмонтовані запірні елементи зворотного 5 і запобіжного

11 клапанів. У кришці також розміщений індикаторний пристрій. Він має

золотник 10 з пружиною, стрілку і скло 4. В деяких фільтрах такого типу

встановлено вакуумметр. У працюючому гідроприводі робоча

рідина надходить через канал Б всередину фільтра. Пройшовши

через фільтрувальний елемент, потік рідини надходить у вихідний отвір через

канал А, попередньо відкривши запірний елемент зворотного клапана.

За збільшення перепаду тиску на фільтрувальному елементі внаслідок його

забрудненості відкривається запірний елемент запобіжного клапана, і частина

потоку рідини, обминаючи фільтрувальний елемент, надходить у канал Г.

Золотник 10 індикаторного пристрою, переміщуючись, приводить у рух стрілку,

яка вказує, що фільтр забруднений, а рідина через отвір Д і канал А

надходить до виходу.

У фільтрі тонкої очистки ФП-7

встановлено фільтрувальний елемент із спеціального паперу (картону), який

забезпечує тонкість фільтрації 5–25 мкм. Фільтр

ФС-7 з фільтроелементом із металевої сітки

забезпечує тонкість фільтрації 40–80 мкм. За конструктивним виконанням фільтроелемент є гофрованою циліндричною перегородкою з

приклеєними (для паперу) або привареними (для металевої сітки) по торцях

фланцями 8. Гофрована перегородка спирається на дротяний каркас 12 у вигляді

пружини. Фільтрувальна перегородка гофрована

для збільшення питомої площі фільтрації. Основними параметрами фільтрів є

номінальна тонкість фільтрації, номінальний тиск рідини, допустимий перепад

тисків на фільтрувальному елементі, номінальна витрата рідини, умовний прохід

(зведений діаметр), ресурс роботи фільтроелемента.

Розрізняють абсолютну і номінальну тонкість фільтрації. Абсолютна тонкість

фільтрації характеризується мінімальним розміром частинок, що повністю

затримуються фільтрувальним елементом. За номінальної тонкості фільтрації

кількість частинок мінімального розміру, що затримуються фільтроелементом,

становить 90–95% частинок забруднювача такого самого розміру, що містяться у

невідфільтрованій рідині. Встановлено такі ряди номінальних тонкостей фільтрації: 1, 2, 5, 10, 16, 25, 40, 63 і 80 мкм. Залежно від номінальної тонкості

фільтрації можна умовно виділити фільтри грубої (до 15 мкм),

нормальної (до 10 мкм), тонкої (до 5 мкм) і особливо тонкої очистки (до 1 мкм).

За номінальну витрату рідини через фільтр приймають витрату рідини з чистим

фільтрувальним елементом за певної в’язкості і заданого перепаду тисків на

фільтрі. Графічну залежність витрати рідини від

перепаду тисків називають гідравлічною характеристикою фільтра. Вона залежить

від виду фільтрувального елемента (рис. 5.5).

Працездатність фільтрів після

забруднення відновлюється тільки у дротяних, сітчастих, пластинчастих і

металокерамічних фільтроелементах. Для цього їх чистять

щіткою, продувають стисненим повітрям, промивають. Фільтроелементи,

виготовлені з паперу, волокна, бавовнику, придатні лише для одноразового

користування. Розрахунок фільтра передбачає

визначення площі фільтрувального елемента.

Втрата тиску ∆р в одношаровому

сітчастому фільтрі визначається за

формулою:

де: V

– швидкість руху рідини в м/с; ρ – густина рідини, кг/м3. Розрахунок фільтра проводять, виходячи із заданого допустимого перепаду

тиску на фільтрувальному елементі, що приймають рівним 0,03–0,05 МН/м2

і рідше 0,1–0,2 МН/м2. Необхідна площа сітки за заданої

загальної пропускної здатності фільтра Q визначається за формулою:

де: F –

повна площа сітки (без

урахування товщини металевих ниток); Q – кількість рідини, що проходить

через сітку, л/хв.; V

– фіктивна швидкість фільтрування

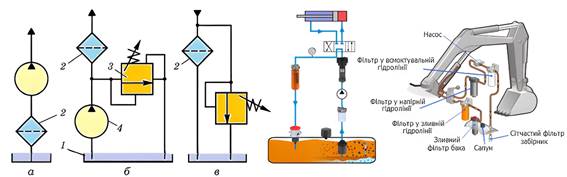

(швидкість, що віднесена до всієї площі сітки) в м/с. Місце установки фільтра

в гідроприводі. Залежно

від місць установки в гідроприводі фільтри поділяють на приймальні

(всмоктувальні), напірні та зливні (рис. 5.6). Приймальний

фільтр, як правило,

розрахований на низький тиск, незначний перепад тиску і невисоку тонкість

фільтрації. Це пов’язано з тим, що його розміщення на всмоктувальній лінії

зумовлює збільшення її гідравлічного опору і, отже, зменшення глибини

всмоктування та загрозу виникнення кавітації. Для забезпечення безкавітаційної роботи втрати тиску на фільтрі не повинні

перевищувати 0,018–0,02 МПа. За такої схеми розміщення фільтра на ньому

передбачають установку індикатора забрудненості (вакуумметра). Напірний

фільтр розрахований

на високий тиск. В зв’язку з цим підвищуються вимоги до міцності корпусу

фільтра і збільшується його маса. Такі фільтри встановлюють у гідросистемах

трансмісій тракторів. Розміщення

фільтра на зливній лінії

вважають ефективним, оскільки він не підлягає дії високого тиску рідини.

Проте така схема має і недолік: у міру забруднення фільтра виникає підпір

рідини в зливній гідролінії. Іноді в одному й тому самому

гідроприводі встановлюють два-три фільтри з різною інтенсивністю фільтрації.

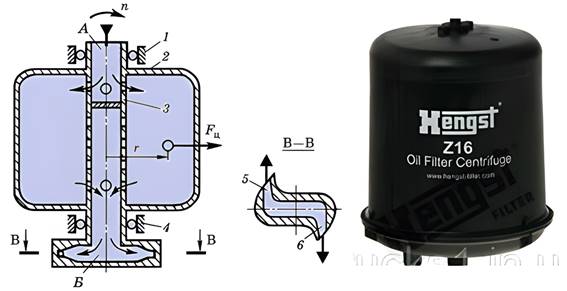

Сепаратор – це відокремлювач

твердих домішок, в якому відокремлення відбувається під дією сил магнітного

чи електричного полів або відцентрових сил. Відцентровий

сепаратор –

це центрифуга, основним елементом якої є пустотілий ротор 2 (рис. 5.7), що

обертається на підшипниках кочення 1 і 4. Вал 3 ротора має два канали А

і Б

та концентрично розміщені отвори для підведення і відведення робочої рідини.

Ротор обертається або від зовнішнього двигуна, або внутрішнім гідрореактивним приводом. Останній має сопла 5 і 6,

жорстко закріплені на валу ротора, які працюють за принципом сегнерова колеса при підведенні до них робочої рідини під

тиском. Принцип

дії відцентрового сепаратора. Робоча рідина під тиском підводиться через канал А

і крізь відповідні отвори валу у внутрішню порожнину ротора. Завдяки тому, що

домішки, які забруднюють рідину, мають більшу густину, ніж робоча рідина,

вони відкидаються під дією відцентрових сил до внутрішніх стінок ротора і

осідають на них. Очищена робоча рідина надходить через канал Б

на вихід із центрифуги.

Для відцентрових сепараторів з

привідними двигунами частота обертання ротора становить 5000–10000 об/хв., з гідрореактивним приводом – 5000–8000 об/хв., тонкість

фільтрації – 10–30 мкм. Слід мати на увазі, що при

відокремленні з робочої рідини домішок розміром 10 мкм,

зношення деталей гідропристроїв практично

призупиняється. Крім цього, підвищення тонкості фільтрації рідини в

гідроприводі з 20–25 мкм до 5 мкм

збільшує строк експлуатації насосів більше ніж у 10 разів, а гідроапаратури –

у 5–7 разів. Сапун – призначений для очищення повітря, що надходить у гідробак із навколишнього середовища при зниженні рівня

оливи. Сапун встановлюють на баках, які перебувають під атмосферним тиском.

Основні складові частини сапуна – це внутрішній та зовнішній стакани, простір

між якими заповнений фільтрувальним елементом.

Повітровідокремлювач – призначений для відокремлення

пухирців повітря від оливи, що засмоктується насосом. Повітровідокремлювачі

останнім часом встановлюють в баках об’ємних гідроприводів ведучих коліс

самохідних сільськогосподарських машин. Повітровипускник призначений для випускання повітря із гідропристрою

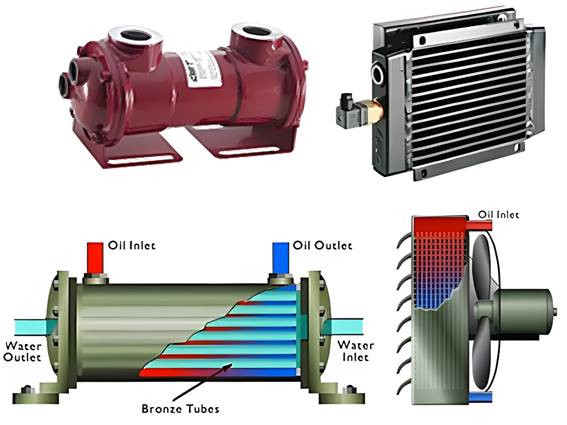

гідроприводу з метою зменшення вмісту повітря у робочій рідині. Теплообмінники призначені для забезпечення

заданого температурного режиму. Їх поділяють на охолоджувачі (радіатори)

і підігрівачі рідини. У

гідроприводах мобільної техніки, як правило, робочу рідину охолоджують.

Залежно від способу охолодження охолоджувачі бувають водяні і повітряні.

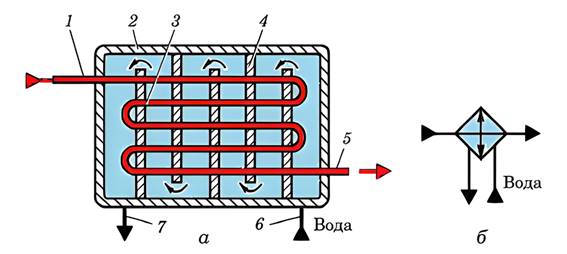

Водяний

охолоджувач складається

з корпусу 2 (рис. 5.11), теплообмінника 3, виконаного у вигляді змійовика та

перегородок 4, приварених до корпусу для поліпшення теплопередачі. Штуцер 1

призначений для підведення оливи у змійовик, а штуцер 5 – для відведення її

до гідродвигуна. Штуцер 6 призначений для

підведення води у корпус, а штуцер 7 – для її відведення. Іноді замість

штуцера 6 монтують заливну горловину, а замість штуцера 7 – зливну пробку. За

повітряного охолодження олива, що проходить через теплообмінні трубки, охолоджується

повітряним потоком, який створюється вентилятором.

Підігрівачі встановлюють у гідроприводах

машин, що працюють в умовах низьких температур. Розрахунок теплообмінника

зводиться до визначення його площі поверхні. Гідропосудиною

(гідроємністю)

називають пристрій, призначений для зберігання у ній робочої рідини з метою

використання в процесі роботи гідроприводу. До гідропосудин

належать гідробаки

і гідроакумулятори.

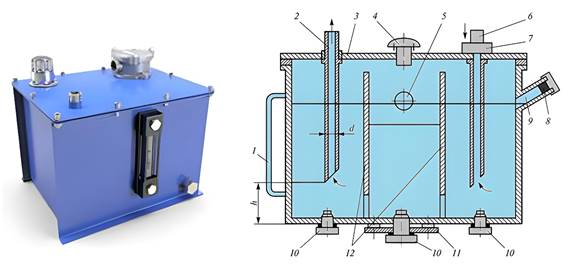

Гідробаки – це ємності, призначені для живлення

гідроприводу робочою рідиною, компенсації різниці обсягів порожнин гідродвигунів, поповнення зовнішніх витоків та

охолодження робочої рідини. Масляний бак також служить для збирання та

відстоювання робочої рідини. Крім того, через гідробак

здійснюється теплообмін між робочою рідиною та навколишнім середовищем; у

ньому відбувається видалення з робочої рідини повітря, піногасіння та

осідання механічних та інших домішок.

Складовими частинами гідробака (рис. 5.14) є корпус, фільтр із

запобіжним клапаном, сапун, заливна горловина, зливна пробка, пристрій для

контролю рівня рідини та штуцери чи наконечники для під’єднання

всмоктувальних і зливних трубопроводів. Об'єм бака повинен бути не меншим

за трихвилинну продуктивність встановлених насосів і обладнаний відстійником

і краном для зливу забруднювачів і конденсату, оглядовим склом або жезловим

покажчиком для контролю рівня оливи, термометром для контролю за температурою

оливи, а також заливною горловиною з фільтром і сапуном. Для збільшення

здатності бака відокремлювати бруд і воду його дно має бути трохи нахилене

(глибша частина навпроти зливного патрубка). Об'єм бака узгоджується із ГОСТ

12448-80.

Гідробаки виготовляють звареними з листової сталі

(алюмінію) товщиною 1–2 мм. Форма гідробаків

найчастіше прямокутна. Всередині гідробака є

перегородки 12, якими всмоктувальна труба відокремлена від зливної 6. Крім

того, перегородки подовжують шлях циркуляції робочої рідини, завдяки чому

покращуються умови для піногасіння та осідання на дно гідробака

домішок, що містяться в робочій рідині. Висота перегородки Н=2/3L, де L – мінімально

допустимий рівень рідини в баку. Кращому

видаленню повітря із робочої рідини сприяє дрібна сітка, поставлена в гідробаку

під кутом. Для вирівнювання рівня рідини у гідробаку

перегородки мають отвори на висоті 50–100 мм від дна.

Заливання робочої рідини виконують через отвір 9 із сітчастим фільтром 8, що

має комірки розміром не більше 0,1 мм. Отвір для заливання робочої рідини

закривають накривкою. Для контролю рівня робочої рідини в гідробаку

служать покажчик 1 і оглядове вікно 5. Для

вирівнювання тиску над поверхнею рідини в баку з атмосферним тиском служить сапун 4. Можливі

випадки, коли тиск у гідробаку відрізняється від

атмосферного (надлишковий тиск або вакуум). Зливну та всмоктувальну труби

встановлюють на висоті h=(2…3)d від дна

бака, а кінці труб скошують під кутом 45°. При цьому скіс зливної труби

спрямований до стінки, а всмоктувальної від стінки. Таке розташування кінців

труб зменшує змішування рідини з повітрям, піднімання осаду і потрапляння

домішок у всмоктувальну гідролінію. У верхній

частині труби може бути встановлений фільтр. Дно гідробака

має отвір з кришкою 11 для зливання робочої рідини, періодичного очищення та

промивання гідроємності. На дні можуть бути

встановлені магнітні пробки 10 для затримання металевих домішок.

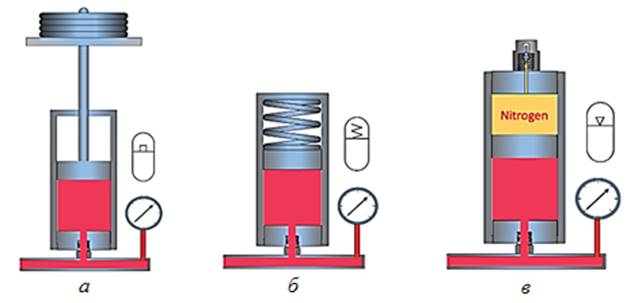

Гідроакумулятор – це гідропосудина,

призначена для акумулювання та повернення енергії робочої

рідини, що перебуває

під тиском. За

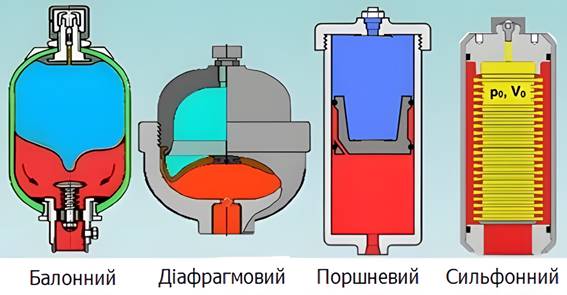

способом накопичення енергії гідроакумулятори поділяються на два типи: Гідроакумулятори з

механічним накопичувачем До

конструкцій цього типу належать: • вантажні

гідроакумулятори; • пружинні

гідроакумулятори. Гідроакумулятори з

пневматичним накопичувачем До цих

конструкцій належать наступні, що відрізняються способом розділення рідини і газового

середовища: • балонні

гідроакумулятори; • поршневі гідроакумулятори; • мембранні гідроакумулятори; • сильфонні гідроакумулятори.

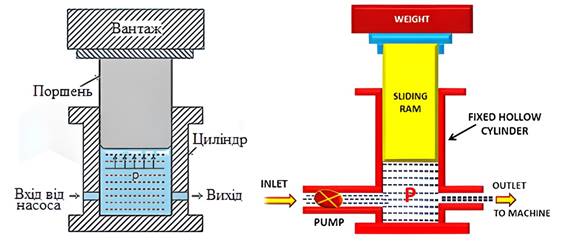

Вантажний

гідроакумулятор –

вертикально встановлений плунжерний циліндр, плунжер якого зв'язаний з масивним

вантажем, що створює направлену вниз масову силу G. Під час заряджання

акумулятора плунжер з вантажем силою тиску робочої рідини піднімається на

деякий рівень і виконана рідиною робота по підйому перетворюється в

потенційну енергію піднятої маси. Якщо в гідросистемі з таким акумулятором

виникає потреба в короткочасному і значному збільшенні витрати робочої

рідини, акумулятор розряджається: під дією масової сили вантажу і з циліндра

витісняється в гідросистему об'єм робочої рідини при стабільному тискові.

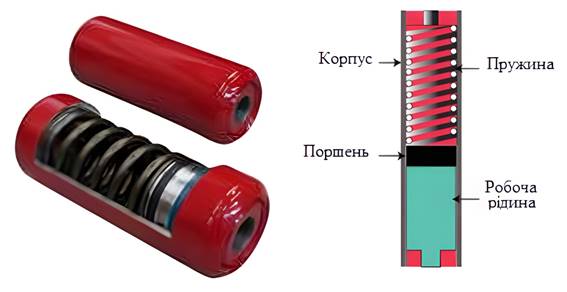

В пружинному

гідроакумуляторі робоча рідина

підведена в поршневу камеру циліндра, поршень якого навантажений зусиллям попередньо

стиснутої пружини. Під дією тиску рідини поршень додатково деформує пружину.

Кожному його положенню відповідає певний рівень тиску робочої рідини. Зарядка

і розрядка такого акумулятора можливі тільки при змінах тиску у гідросистемі.

За збільшення тиску зростає об'єм поршневої камери і вона наповнюється

додатковою кількістю рідини, яка буде повернена назад в гідросистему за

зниження тиску до попереднього рівня.

Місткість V пружинних

гідроакумуляторів визначають за залежністю

де S – площа поршня, м2;

l

– хід поршня (пружини), м. Тиск робочої рідини P визначають (без врахування сил тертя) за

залежністю

де Fпр

– зусилля жорсткості пружини, Н; F1

– зусилля пружини при її вихідній

деформації, Н; z – жорсткість пружини, Н/м; l

– хід пружини, м. Оскільки зусилля пружини залежить

від її ходу, то тиск у пружинному гідроакумуляторі залежить від ступеня його

розрядки, тобто тиск рідини не є постійним. Таблиця 5.2 Характеристики пружинних гідроакумуляторів

Гідропневматичні

акумулятори

за принципом дії аналогічні до пружинних, тільки роль пружини у них виконує

газ. Рідина і газове середовище можуть бути розділені поршнем чи діафрагмою

або мати безпосередній контакт. В останньому випадку конструкція акумулятора

є найпростішою і найтехнологічнішою, але під час

його роботи має місце швидке зниження акумулюючої

здатності через втрати газу, який виноситься рідиною, розчиняючись в ній. Це

також може викликати появу в гідросистемі газових пробок, які призводять до

нерівномірності руху гідродвигунів, вібрацій під

час їх роботи тощо. Названі недоліки усунені в конструкціях з розділювачами.

Зважаючи на низку недоліків, гідроакумулятори з механічним накопиченням

енергії не отримали широкого поширення і мають обмежене застосування.

За незначної зміни тиску в

рідинній порожнині гідроакумулятора газ стискається незначно. У цьому випадку

для підтримки тиску у вузькому діапазоні змінюваний обсяг гідроакумулятора може

виявитися недостатнім для робочого процесу. Для того, щоб зміна об'єму менше

впливала на зміну тиску, газову порожнину гідроакумулятора збільшують за

допомогою підключення до неї додаткового ресивера. У цьому випадку об'єм

газової порожнини складається з об'єму ресивера і змінного об'єму

гідроакумулятора. Економічно доцільно застосовувати гідроакумулятори в

системах з епізодичними піками споживаної витрати, які значно перевищують

середні витрати рідини в гідросистемі. Встановлена потужність гідроприводу

при цьому може бути зменшена в півтора-два рази, а споживання енергії такою

системою можна знизити більш, ніж на 50%.

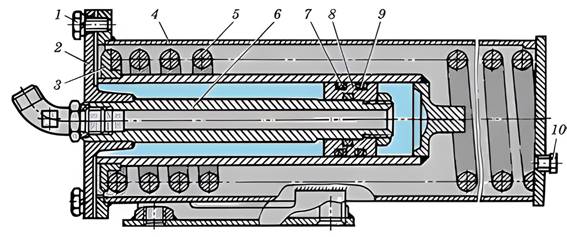

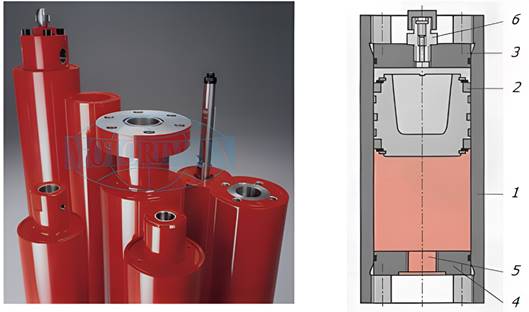

Поршневі

акумулятори містять

рідинну та газову камери і поршень як газонепроникний роздільний елемент.

Газова камера заздалегідь заповнена азотом. Оскільки рідинна камера сполучена

з гідросистемою, при підвищенні тиску акумулятор заповнюється робочою

рідиною, а газ стискається. При пониженні тиску стиснений газ розширюється і

витісняє накопичену робочу рідину у гідросистему. Поршневий акумулятор може

працювати у будь-якому положенні, проте вертикальне розташування (газова

порожнина зверху) є переважним, оскільки дозволяє виключити можливість

осадження наявних у рідині часток забруднень на поршні та їх попадання в

ущільнення.

Основні

елементи (рис.5.21):

гільза 1, поршень 2 із системою ущільнень та кришки 3 і 4 з маслопідвідним отвором 5 і зарядним вентилем 6. Гільза

виконує дві функції. По-перше, вона сприймає внутрішній тиск і, по-друге,

служить як напрямна для поршня, що є роздільником між газовою та рідинною

камерами. Внутрішня поверхня гільзи (дзеркало) оброблена з найвищою точністю

і якістю. Спеціальна система ущільнень забезпечує мінімальне тертя у

спряженні поршня з гільзою. Таким чином, між газом і рідиною досягається

рівень перепаду тиску не більше 1 бара.

У поршневих акумуляторах можливий контроль

положення поршня. Для цього передбачається шток, що виходить назовні, з

кулачком, що діє на кінцевий вимикач. З'являється можливість відстежувати

положення поршня у будь-якому місці ходу. Зазвичай за допомогою подібної

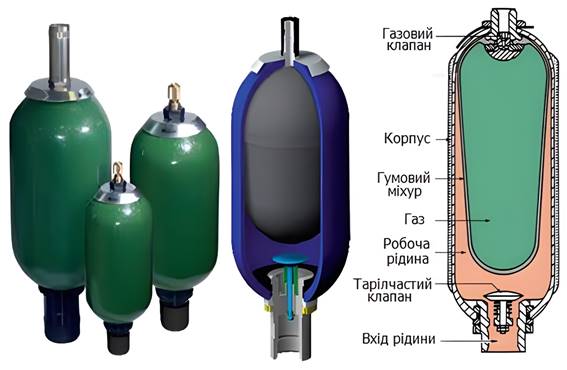

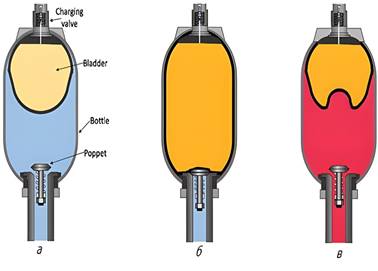

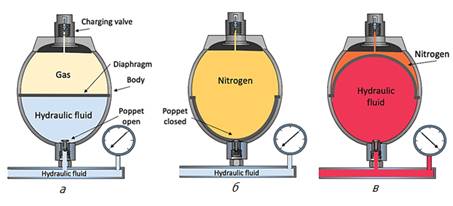

системи здійснюється управління включенням або виключенням насоса. Балонний гідроакумулятор отримав свою назву завдяки формі роздільника, що

відокремлює газ (азот) від рідини: на вигляд він нагадує гумовий балон або

витягнуту грушу, що знаходиться в такій же за формою металевій ємності. З

одного боку акумулятора гумова груша заправляється азотом, а з іншого боку

він приєднується до робочої порожнини, з якої надходить робоча рідина. У цей

час балон з газом стискається, поступаючись об'ємом рідини. Коли тиск у

системі падає – газ в балоні розширюється, витісняючи оливу назад у систему.

Далі насос знову заправляє акумулятор оливою під тиском, змушуючи газ

стискатися. Завдяки своїм конструктивним особливостям, балонний

гідроакумулятор не так інертний, як поршневий. У порівнянні з мембранним

гідроакумулятором, відрізняється великими розмірами.

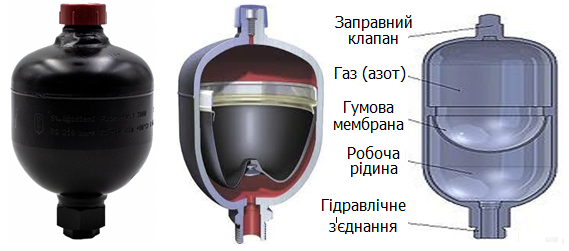

Мембранний

гідроакумулятор

служить для накопичення робочої рідини з наступною її віддачею

в потрібний момент часу. Також їх широко застосовують для демпфування

(згладжування) пульсацій тиску і гідроударів у системі. Як у поршневих і

балонних гідроакумуляторів, цей процес відбувається за рахунок стислого газу.

У вигляді роздільника середовищ застосовується каучукова мембрана, яка

закріплена на внутрішній стінці корпусу і деформується в процесі стиснення чи

розширення азоту. У верхній частині гідроакумулятора встановлений газовий

клапан, що перешкоджає виходу азоту з газової порожнини. За відсутності тиску

в рідинній порожнині, мембрана повністю притискається до вихідного отвору.

Щоб внутрішні краї цього отвору не пошкоджували каучук, в мембрані в цьому

місці розміщено тарілчастий клапан. В якості газу у верхній порожнині

найчастіше застосовують азот та ніколи – повітря чи кисень. Це обумовлено

тим, що повітря і кисень, які знаходяться під тиском, – вибухонебезпечні.

Мембранні гідроакумулятори (або пневмогідроакумулятори) бувають перезарядними, розбірними і запаяними (цей вид заряджає азотом сам виробник при

виготовленні). Крім того, акумулятори можуть бути виготовлені з різних

матеріалів – як корпус, так і самі мембрани. Застосування тих чи інших

матеріалів зумовлене різними умовами експлуатації (температура, робоче

середовище та ін.). Завдяки своїм компактним розмірам ці акумулятори широко

застосовуються в мобільній техніці.

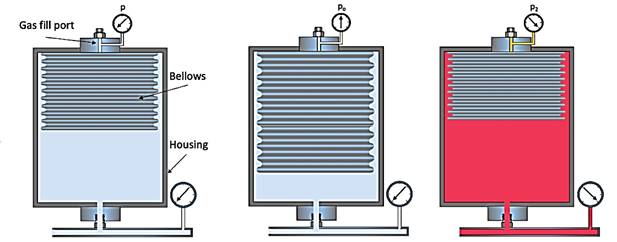

Сильфонний

акумулятор

складається із металевої камери, що розширюється, всередині корпусу. Металева

камера попередньо заповнюється азотом, а потім корпус піддається дії

гідравлічної рідини під високим тиском. Стінки розширювального контейнера не

торкаються стінок корпусу, тому фрикційне зношування при розширенні та

втягуванні сильфона відсутнє.

Таблиця 5.3 Переваги

і недоліки гідроакумуляторів

Гідропроводом (гідролінією)

називають пристрій, призначений для проходження оливи від одного елемента

гідроприводу до іншого під час роботи.

За призначенням гідропроводи поділяють на всмоктувальні, напірні,

зливні, керувальні та дренажні. По всмоктувальних гідропроводах олива

рухається до самовсмоктувальних насосів; по напірних – під тиском від насоса,

гідроакумулятора або гідромагістралі; по зливних – до гідробаків;

по керувальних

– до пристроїв для керування ними; по дренажних

гідропроводах відводиться олива, що просочилась

крізь ущільнення. Конструктивно гідропроводи

– це трубопроводи, канали і з’єднання.

Трубопроводи бувають жорсткі і гнучкі. Жорсткі

трубопроводи

виготовляють із сталі, міді та сплавів алюмінію. Стальні труби застосовують за

всіх тисків і витрат. Їх виготовляють безшовними холоднотягнутими

і холоднокатаними (при зведеному (внутрішньому) діаметрі d < 30 мм) або

безшовними гарячекатаними (при d > 30 мм). Матеріал труб – вуглецева і

легована сталь (сталь 20, 20Х тощо) та корозійностійка сталь (12Х18Н10Т та

ін.). Мідні труби застосовують за тисків рідини менших ніж 16 МПа і d ≤

16 мм. Перевага мідних труб, порівняно зі стальними, – їх гнучкість, що

забезпечує монтаж складних за конфігурацією гідросхем.

Проте вони важчі, дорого коштують та менш міцні. Труби із сплавів алюмінію

легкі, гнучкі, зручні під час монтажу гідропристроїв,

їх застосовують за тисків до 20 МПа у гідроприводах з обмеженою масою, а

також як зливні і всмоктувальні гідропроводи.

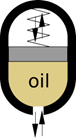

Гнучкі трубопроводи – це рукави високого тиску (РВТ). Їх застосовують для

з’єднання гідропристроїв гідроприводу, що розміщені

на рухомих частинах машин, які можуть переміщуватись одна відносно одної.

Рукав має внутрішній шар 1 (рис. 7.1), бавовняну обплітку

2, металеву обплітку 3 і 5, проміжний 4 і зовнішній

6 гумові шари. Застосовують також РВТ з внутрішньою фторопластовою трубкою.

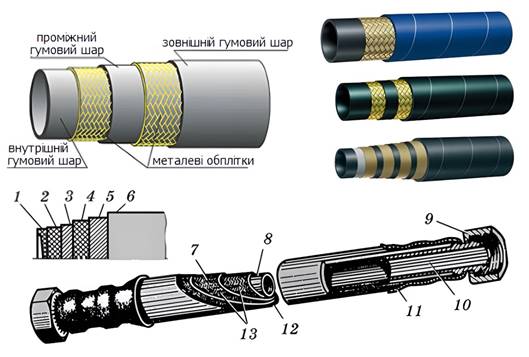

На рис. 5.33, а показано спосіб

затиснення рукава за допомогою закатки у профільний

наконечник. Такий спосіб застосовують при тисках рідини до 16 МПа і більше.

Він забезпечує надійну герметичність і допускає значні осьові навантаження.

За робочих тисків до 0,5 МПа рукав нагвинчують на ніпель, що має гребінчасту

поверхню (рис. 5.33. б).

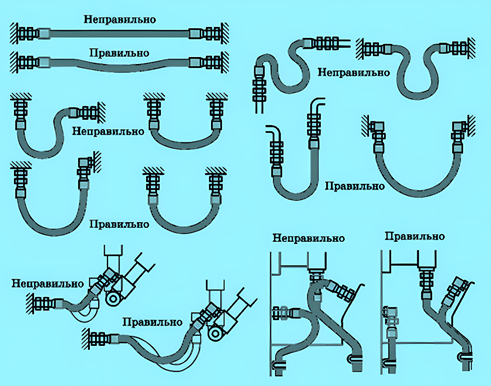

З метою зменшення втрат тиску оливи

на подолання гідравлічного опору необхідно дотримуватись певних правил

монтажу РВТ (рис. 5.34).

У деяких випадках гідропроводи можуть бути безтрубними.

Це тоді, коли окремі елементи гідроприводу розміщені близько один від одного

або на спільній основі. В такому разі елементи гідроприводу сполучаються

каналами, що виконані свердленням, штампуванням чи литвом у корпусах цих

елементів або у спеціальних монтажних плитах стикового та модульного монтажу. Жорсткі та гнучкі трубопроводи

приєднують один до одного, а також до гідромашин, гідророзподільників

тощо за допомогою спеціальних деталей, які називають з’єднувальною арматурою (з’єднанням

або фітингами). Такі з’єднання мають бути

міцними і герметичними. З’єднання бувають нерозбірними і розбірними.

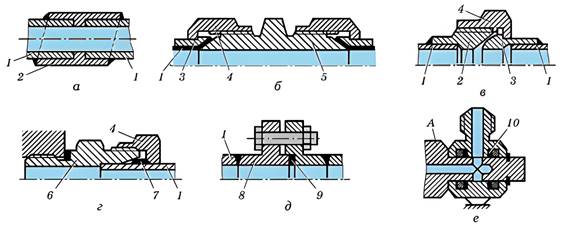

Нерозбірне

з’єднання –

це перехідна втулка 2 (рис. 5.35. а),

яку приварюють (припаюють) до металевих труб 1. Таке з’єднання застосовують

для трубопроводів, що не підлягають демонтажу.

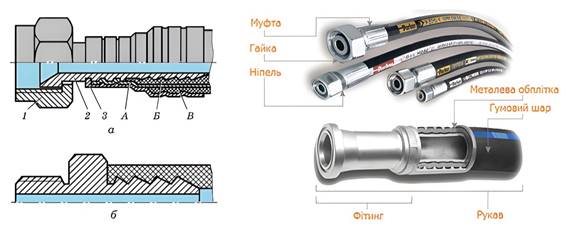

Розбірні

з’єднання нерухомі –

це з’єднання за допомогою фланців, штуцерів, ніпелів тощо. З’єднання

з розвальцюванням

(по зовнішньому конусу) застосовують для труб діаметром 30 – 35 мм,

виготовлених із кольорових металів або ковкої сталі. Таке з’єднання

відрізняється простотою, але має обмежене число повторних демонтувань,

застосовують його при тисках не більш як 30 МПа. Труби 1 (рис. 5.35. б)

з’єднують прохідником 5 за допомогою ніпеля 3 і двох накидних гайок 4. З’єднання

труб по внутрішньому конусу (рис. 5.35. в) застосовують у гідроприводах з робочим

тиском до 40 МПа у разі частого демонтування трубопроводів. Герметичність

цього з’єднання забезпечується контактом кулькового ніпеля 3 з конічною

поверхнею втулки 2 за допомогою накидної гайки 4. З’єднання

труб з врізувальними кільцями (рис. 5.35. г) широко

застосовують у гідроприводах, що працюють при високих тисках (до 40 МПа).

Надійна герметичність забезпечується врізанням кільця 7 із твердої

цементованої сталі у м’якший матеріал труби 1. При цьому накидна гайка 4

нагвинчується на штуцер 6. Фланцеве

з’єднання трубопроводів

(рис. 5.35. д) застосовують для

труб діаметром понад 40 мм. Ущільнюють фланці 8 за допомогою м’яких прокладок

9 (мідних або алюмінієвих) або гумових кілець. Для надійного

з’єднання рукавів високого тиску з гідравлічним обладнанням чи будь-якими

пристроями, використовують велику кількість різноманітних фітингів.

Залежно від призначення фітинги для гідравліки поділяють на такі групи: • штуцери, що використовуються

для з'єднання з гнучким шлангом; • перехідники, які

з'єднують труби різного типу; • кінцеві з’єднання

для герметичного закриття кінців труб; • муфти для з'єднання

однакових труб на прямій ділянці; • коліна, що служать

для зміни напрямку трубопроводу на 45°, 90° або 120°; • трійники для

забезпечення відгалуження від основної труби в одному напрямку; • хрестовини для

забезпечення відгалуження від основної труби в двох напрямках. Стальні труби з’єднують з рукавами

за допомогою швидкорознімних муфт (нерухомі з’єднання)

для запобігання витіканню оливи і її забрудненню при роз’єднанні. Муфти

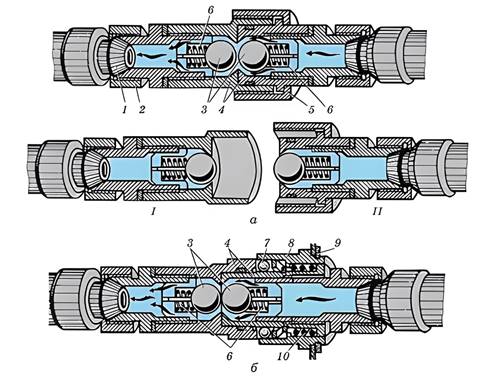

поділяють на запірні і розривні. Запірна

муфта складається з

двох корпусів 4 (рис. 5.37. а) і

зворотних клапанів І і II. Обидва корпуси стягують накидною

гайкою 5, при цьому кульки 3, опираючись одна на одну, відходять від своїх сідел і звільняють прохід робочій рідині. Якщо накидну

гайку відпустити, кульки під дією пружини щільно сядуть у сідла, перекриваючи

вихід рідини із трубопроводів.

Розривні

муфти з’єднують

рукави з виносними гідроциліндрами на причіпних машинах, і запобігають

розриву рукавів та витіканню рідини за аварійного роз’єднання агрегату.

Корпуси 4 розривної муфти (рис. 5.37. б),

на відміну від запірної, з’єднані стаканом 8 з кульковим фіксатором 7. За

аварійного роз’єднання машини із причіпним обладнанням рукави натягуються і

при зусиллі 150–200 Н обидва корпуси муфт переміщуються відносно стакана до

виходу кульок фіксатора 7 лівого корпусу, після чого муфта роз’єднується.

Розбірні

з’єднання рухомі

бувають: обертовими, поворотними, телескопічними та сферичними.

Такі з’єднання допускають відносне переміщення одного трубопроводу відносно

іншого, забезпечуючи прохід рідини в ці трубопроводи. На рис. 5.35. е показано шарнірне обертове

з’єднання. Герметизацію в таких з’єднаннях забезпечують гумові кільця зі

шкіряними або фторопластовими проставками 10.

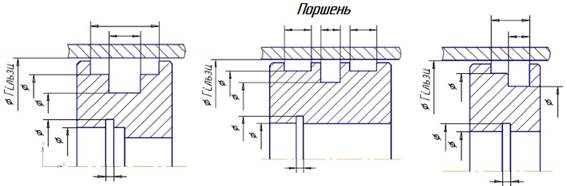

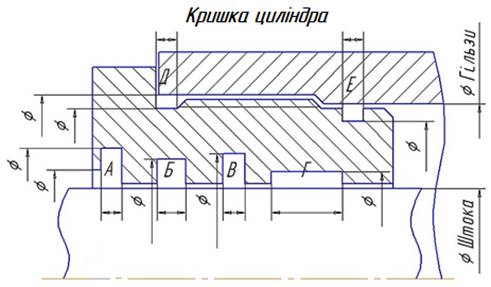

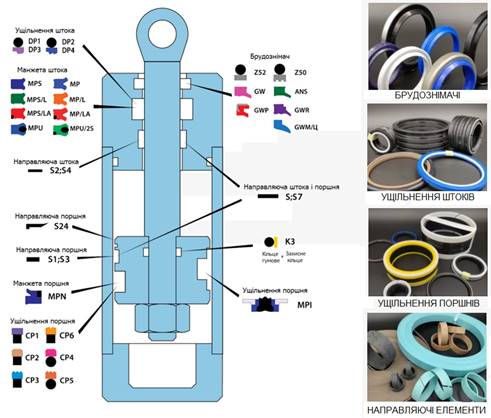

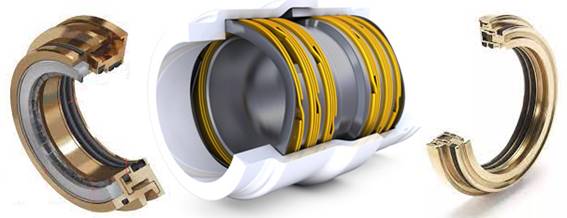

Ущільнювальні пристрої призначені для герметизації

з’єднань з метою запобігання або зменшення витікання робочої рідини крізь зазори

у рухомих і нерухомих з’єднаннях, а також для захисту гідравлічних порожнин

від проникнення забруднювальних частинок із зовнішнього середовища.

При виборі таких пристроїв враховують

тиск у гідроприводі, діапазон зміни робочих температур, характер руху

деталей, що стикаються, швидкість їх руху, тип робочої рідини. Основним елементом ущільнювального

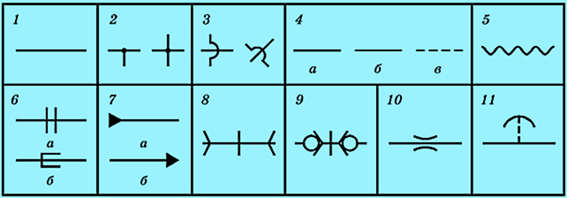

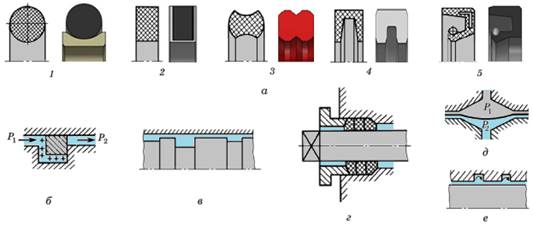

пристрою є ущільнення (рис. 5.40),

тобто деталь, що контактує з деталями, які стикаються, і запобігає

перетіканню робочої рідини крізь зазори між цими деталями.

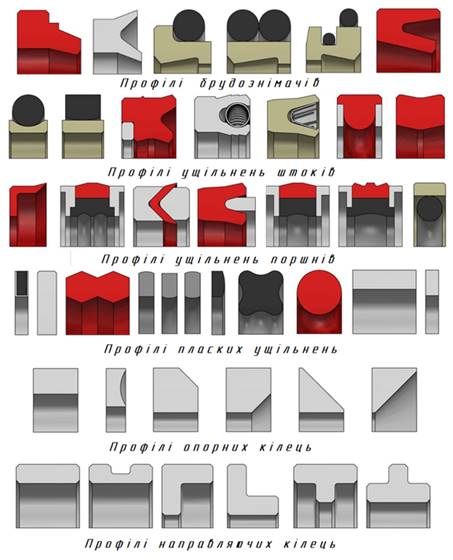

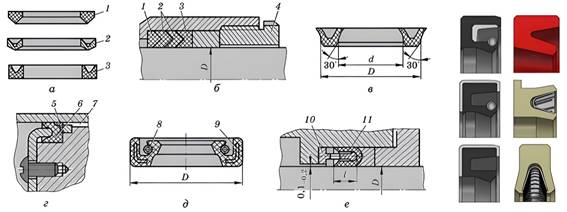

Еластичні ущільнення (рис.

5.40. а) використовують для

герметизації рухомих і нерухомих з’єднань. Кільця круглого перерізу

розміщують у прямокутних канавках в обтиснутому стані. Вони надійно працюють

при тисках до 35 МПа. Кільця прямокутного перерізу використовують для

ущільнення поршнів або штоків з робочим тиском до 30 МПа. Х-подібні і

П-подібні ущільнення рекомендують для герметизації деталей із

зворотно-поступальним рухом. Іноді їх збирають у пакети по декілька штук.

Такі ущільнення можуть працювати при тисках 34–50 МПа.

Манжетні

ущільнення

застосовують при тисках рідини до 5 МПа, швидкостях переміщення деталей, що ущільнюються, до 3 м/с і в діапазоні температур від –50

до +100°С.

Манжети бувають шевронної та U-подібної форми (рис. 5.45). Манжети

шевронної форми

(рис. 5.45. а, б) застосовують для герметизації поршнів і штоків гідроциліндрів.

Ущільнення складається із опорного 1 і натискного 3 кілець

та пакета манжет 2. Герметичність з’єднань забезпечується деформацією манжет

під час монтажу і тиском робочої рідини. За підвищених вимог до герметичності

з’єднання обладнують натискною втулкою 4 або пружиною. Кількість манжет у

пакеті зумовлюється робочим тиском у гідроприводі: при P ≤ 6,3 МПа

встановлюють дві – три манжети, а при Р > 6,3 МПа – чотири – шість.

Матеріал для виготовлення манжет і кілець –

спеціальна бавовняна тканина, що з двох боків обгумована

графітовою гумовою сумішшю. Застосовують також капрон, фторопласт, а для

виготовлення кілець – ще і бронзу. Робоча поверхня кілець і манжет має бути гладенькою, без заусениць, вм’ятин і напливів. Недоліком ущільнень із

манжет з шевронним профілем є громіздкість і порівняно велика сила тертя.

В ущільненнях із манжет U-подібної форми (рис. 5.45. в) герметизація з’єднання

забезпечується контактною поверхнею манжети внаслідок її деформації під час монтажу

і під дією тиску рідини. Для виготовлення манжет застосовують шкіру (при P

< 10 МПа і t = –20…+70°С), спеціальні види гуми (при P ≤ 32МПа і t =

–35…+30°С), поліхлорвініловий пластикат (при P до 100 МПа і t = +3…+60°С).

Для ущільнення деталей з великим зазором, а також валів (за відсутності у

порожнині, що ущільнюється, надлишкового тиску),

застосовують армовані манжети різних конструкцій. Армувальне

кільце 5 (рис. 5.45. г), що має

форму рівнобічного кутника, запобігає випиранню манжети 6 в зазор 7 між

поршнем і циліндром. Армовану манжету (рис. 5.45. д) застосовують для ущільнення валів. В цій манжеті армувальне кільце 9 розміщено всередині манжети, а для

забезпечення надійного притискання до поверхні призначена спеціальна

(браслетна) пружина 8. Якщо під час роботи манжетного ущільнення високий тиск

рідини змінюється, то для поліпшення працездатності ущільнення використовують

опорні кільця 10 (рис. 5.45. е). У механічних ущільненнях (рис. 5.40. б і 5.46) ущільнювальний елемент виготовлений із металевого

вуглеграфітового матеріалу або чавунного кільця. Ці ущільнення призначені для

деталей зворотно-поступального руху. Під час монтажу замки кожної пари

суміжних чавунних кілець слід розвернути один

відносно одного на 180°.

У безконтактних ущільненнях (рис. 5.40. в) герметизація створюється мінімальним зазором між деталями, що стикаються.

Такі ущільнення застосовують в елементах золотник – корпус розподільників,

коливальних складальних одиницях насосів і гідромоторів, клапанах тощо. При

цьому діаметральний зазор має бути 3–5 мкм. Деталі,

що виготовлені із різних матеріалів і мають неоднакові коефіцієнти

розширення, встановлюють з урахуванням можливого заклинювання під час

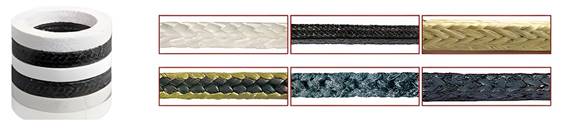

нагрівання. Набивні

ущільнення

(рис. 5.40. г) застосовують для

герметизації тих середовищ, в яких швидко руйнуються еластичні ущільнення (у

розчинах, гарячій воді тощо).

На

рис. 5.47 зображена набивка АПР-31 (азбестова, плетена з латунним дротом, просочена

жировим антифрикційним складом на основі нафтових екстрактів, графітова) – це

еластичний графітований шнур, сплетений з азбестової нитки, з круглим або

квадратним перетином. Використовується як ущільнювальний матеріал для

сальникових камер з метою герметизації рухомих та нерухомих з'єднань різних

машин та апаратів в умовах впливу агресивних середовищ, високих температур та

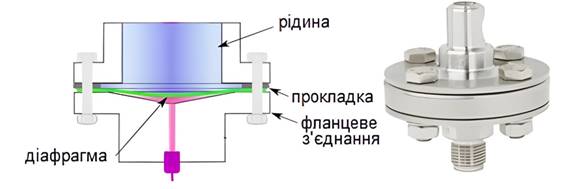

тиску. Діафрагмові

ущільнення

(рис. 5.40. д і 5.48) виконані з

еластичного матеріалу і забезпечують значну деформацію під дією перепаду

тисків середовищ, що герметизуються.

Лабіринтні ущільнення (рис. 5.40. е) використовують на плунжерах і запірних елементах клапанів.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||