|

|

|

Гідропривод ІІ частина Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.

ГІДРОАПАРАТУРА КЕРУВАННЯ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.1. Загальні відомості про

гідроапарати, їх призначення і класифікація 4.3. Призначення, будова та принцип роботи гідроклапанів 4.4. Нерегульовані (постійні) та регульовані гідродроселі 4.5. Призначення регуляторів

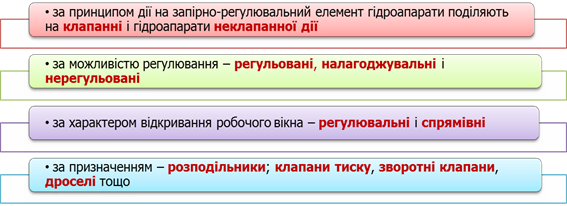

витрати Гідроапаратура – це збірна назва гідроапаратів.

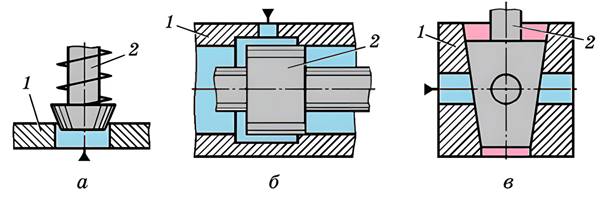

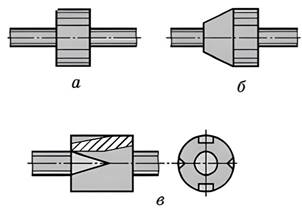

Будь-який гідроапарат має запірно-регулювальний елемент, яким є рухома деталь

(золотник, кран, клапан), що під час переміщення частково або повністю

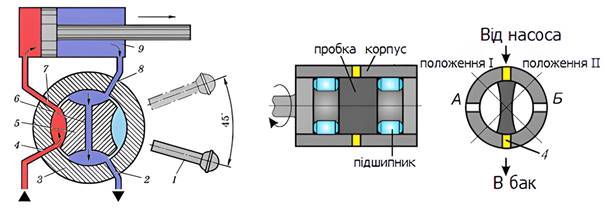

перекриває робочий поперечний переріз (робоче вікно) проходу рідини. Залежно від типу запірно-регулювального елемента гідроапарати поділяють на

золотникові, кранові та клапанні.

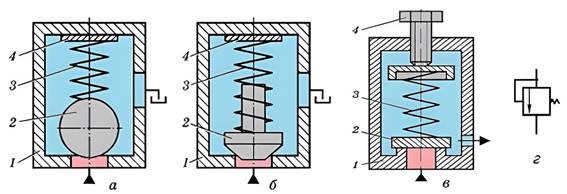

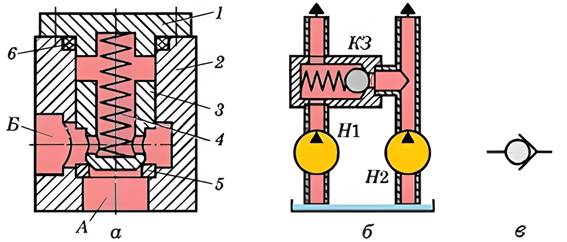

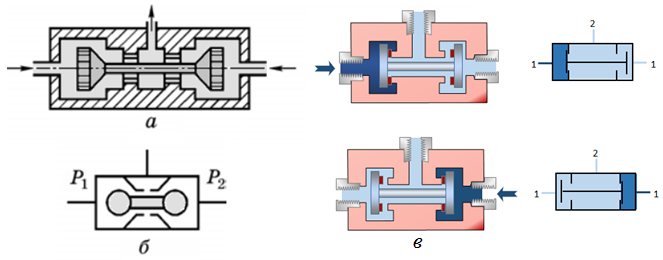

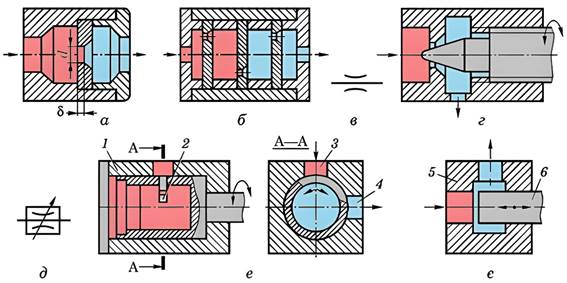

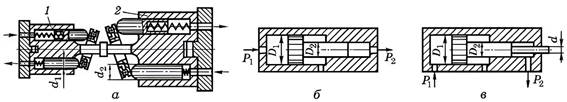

У золотникових гідроапаратах робоче вікно (прохід) для рідини

утворюється між гострими кромками розточки корпусу 1 (рис. 4.1. б) і циліндричного пояска золотника 2.

У кранових гідроапаратах робоче вікно утворюється між кромками

каналів корпусу 1 (рис. 4.1. в) та

крана (пробки) 2, а в клапанних

між кромками сідла корпусу 1 (рис. 4.1. а)

і клапана 2.

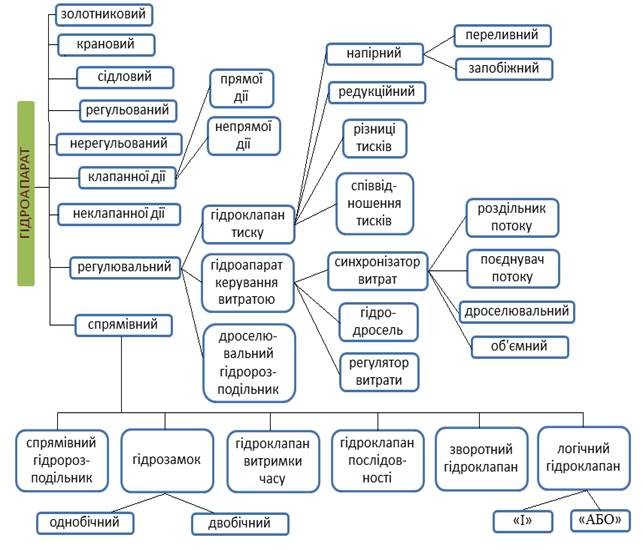

Схема класифікації гідроапаратів

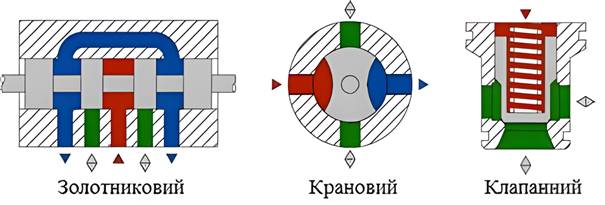

Будь-який розподільник має корпус

і запірно-регулювальний елемент. За конструкцією запірно-регулювального елемента їх поділяють

на золотникові, кранові та клапанні.

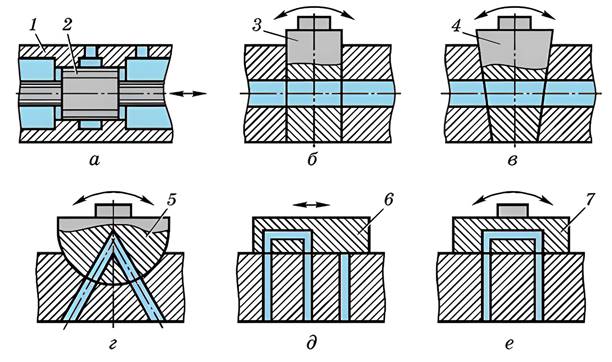

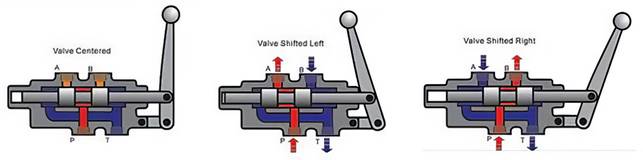

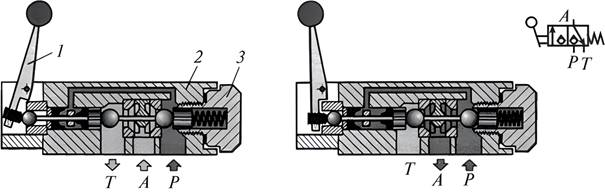

Золотникові розподільники за

конструкцією золотника поділяють на розподільники з циліндричним (рис. 4.3. а) і плоским

золотниками (рис. 4.3. д і е). У кранових розподільниках запірно-регулювальний елемент виконують у вигляді циліндричної, конічної або сферичної

пробки (рис. 4.3. б, в і г), а у

клапанних – у вигляді кульки чи конуса. Робоча рідина у золотникових

розподільниках розподіляється осьовим зміщенням циліндричного чи плоского золотника, а також провертанням

плоского золотника, у кранових – провертанням пробки, у клапанних – осьовим

переміщенням кульки чи конуса.

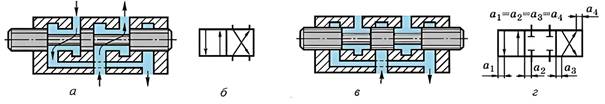

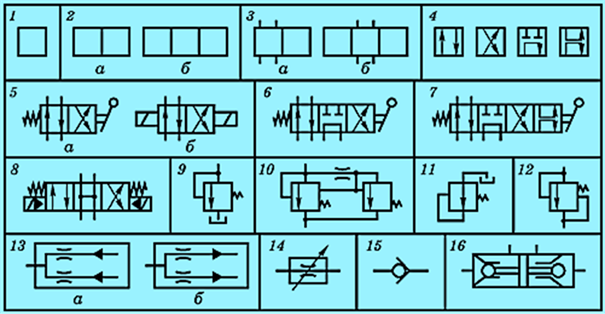

На принципових схемах

розподільники зображують у вигляді умовних графічних позначень (рис. 4.4. б і

г), які однакові для золотникових, кранових і клапанних розподільників.

Кількість позицій зображують

відповідною кількістю однакових квадратів; проходи – прямими лініями зі стрілками, що вказують напрям потоку

рідини в кожній позиції; закритий хід

– тупиковою лінією з поперечним відрізком. Зовнішні лінії підведення і

відведення рідини показують на вихідній позиції. Щоб представити принцип дії

розподільника в робочій позиції, слід уявно на схемі перемістити відповідний

квадрат на місце вихідної позиції, залишивши лінії підведення і відведення

рідини у вихідному положенні. Тоді стрілки вкажуть

дійсний напрям потоку рідини у відповідній робочій позиції. На рис. 4.4. б

показано умовне позначення двопозиційного розподільника, а на рис. 4.4. г –

трипозиційного.

browser

does not support the video

tag.

Крім зазначених ознак,

розподільники поділяють за: кількістю

зовнішніх гідроліній, по яких рідина

підводиться і відводиться від нього – дво-, три-,

чотирилінійні і т.д.; кількістю фіксованих або характерних позицій – дво-, трипозиційні і т.д.; видом керування – механічні, ручні,

електричні, гідравлічні, комбіновані тощо; способом відкриття робочого вікна – спрямівні

і дроселювальні. Крім графічних позначень

встановлено також цифрове позначення у вигляді дробу: в чисельнику – кількість зовнішніх гідроліній

підведення і відведення, в знаменнику

– кількість позицій (рис. 4.5). Щодо способу відкривання робочого

вікна слід зазначити таке. У спрямівному розподільнику запірно-регулювальний елемент займає завжди крайні робочі

положення (рис. 4.6). Характер зовнішньої керованої дії дискретний

(«Відкрито» – «Закрито»), при цьому параметри потоку рідин (тиск і витрата)

не змінюються.

У дроселювальному розподільнику

(рис. 4.7) запірно-регулювальний елемент може

займати безліч проміжних положень, утворюючи дроселювальні

щілини. Характеристика сигналів керування – неперервна (аналогова), тобто що

більший зовнішній керуючий сигнал, то більше робоче вікно (щілина), а

відповідно і більша витрата рідини. У дроселювальному

розподільнику витрата і тиск робочої рідини змінні.

browser

does not support the video

tag.

Важливою вимогою, що ставлять до

розподільника будь-якого типу, є забезпечення герметичності. Останнє досягається виконанням певного зазору у

сполученій парі. Так, у розподільниках з циліндричним золотником радіальний

зазор становить 4–10 мкм. Виготовляють

золотники

із високовуглецевої сталі, загартованої до

твердості HRC 50. Висока твердість золотника зменшує можливість його

заклинювання за потрапляння в зазори дрібних твердих частинок, які в цьому

разі руйнуються твердими поверхнями сполученої пари. В деяких золотникових

розподільниках для зменшення сил тертя та усунення облітерації (зарощування

щілини) золотникам надають поступальних або поворотних коливань невеликої

амплітуди (10–100 мкм) і високої частоти 500 Гц. Корпуси золотників виготовляють із чавуну, а іноді й

зі сталі. Корпус повинен мати достатню жорсткість, щоб він не деформувався

при затягуванні болтів або за високого тиску робочої рідини, оскільки

деформація може спричинити заклинювання золотника.

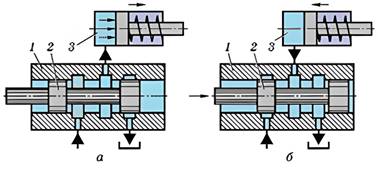

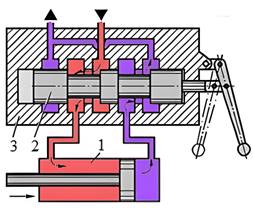

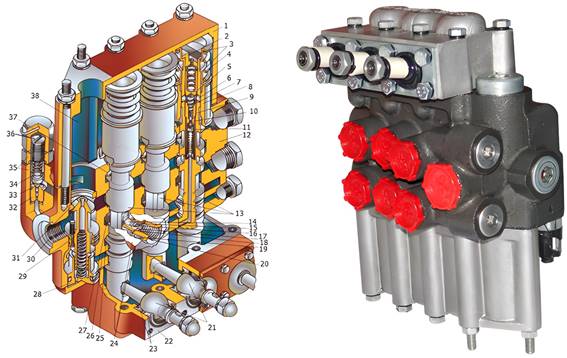

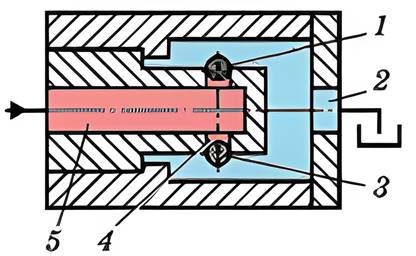

Основними складовими частинами

робочої секції такого розподільника є корпус 3 (рис. 4.8) і запірно-регулювальний елемент 2 (циліндричний золотник).

Напрям потоку робочої рідини змінюють зміщенням золотника в осьовому

напрямку.

browser

does not support the video

tag. Залежно від схеми розвантаження насосів за нейтрального положення

золотника (споживачі не працюють) золотникові розподільники поділяють на два

типи: з відкритим центром

(проточні), коли напірна лінія сполучається із зливом всередині

розподільника, та із закритим центром,

коли насос розвантажується через переливний клапан (переливну секцію).

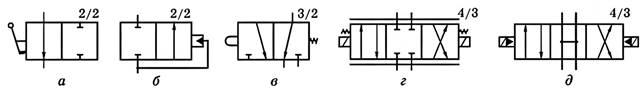

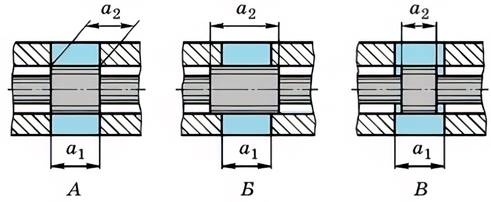

Перекривання

робочих вікон у

золотникових розподільниках може бути нульовим (а1 = а2),

позитивним (а2 > а1)

і негативним (а2 < а1)

відповідно (рис. 4.9. А, Б, В).

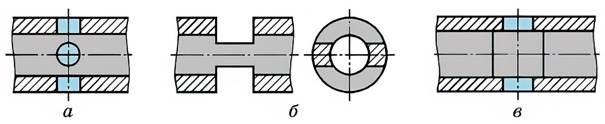

Робочі вікна у корпусах (втулках)

розподільників з циліндричними золотниками виконують у вигляді круглих

отворів, пазів, отворів з внутрішньою розточкою (рис. 4.10). При переміщенні

циліндричного золотника можливі гідравлічні удари в системі. Для усунення такого

явища на робочих кромках поясків золотника роблять конічні фаски (рис. 4.11. б), дроселювальні

прорізи (рис. 4.11. в), котрі

забезпечують достатньо плавну зміну тиску в камерах гідродвигуна.

При цьому однакові профілі дроселювальних прорізів розміщують

систематично.

У розподільниках із циліндричним

золотником часто буває одностороннє зношення поясків золотника. Це явище

виникає внаслідок неоднакового тиску робочої рідини в радіальному зазорі

золотник – корпус, що призводить до виникнення затискувальних

зусиль. Найпростішим способом зниження дій таких сил є нарізування по колу на

поясках канавок 0,3–0,5 мм завширшки і завглибшки, що вирівнюють тиск у

зазорі по колу.

browser

does not support the video

tag.

browser

does not support the video

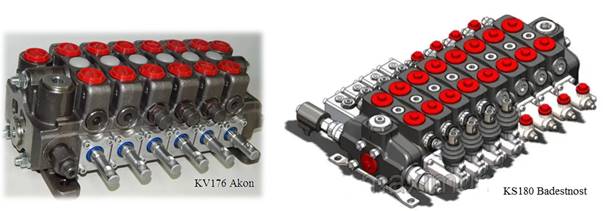

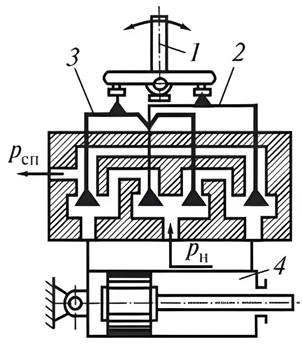

tag. Залежно від числа золотників гідророзподільники підрозділяють на розподільники з одним та кількома золотниками. В останньому випадку розподільники можуть

бути моноблоковими

або секційними. Секції

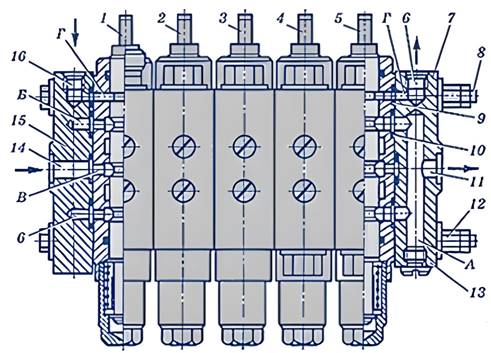

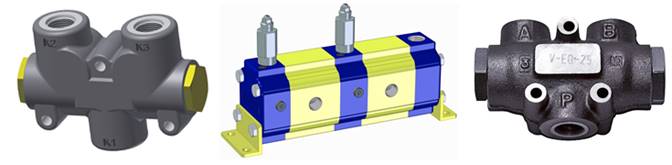

розподільника з'єднують між собою болтами. На рис. 4.12 представлені

багатосекційні гідророзподільники. browser does not support

the video tag.

Секційні розподільники типу ГА-34000 з ручним керуванням мають п’ять, шість,

сім, вісім робочих секцій і одну переливну.

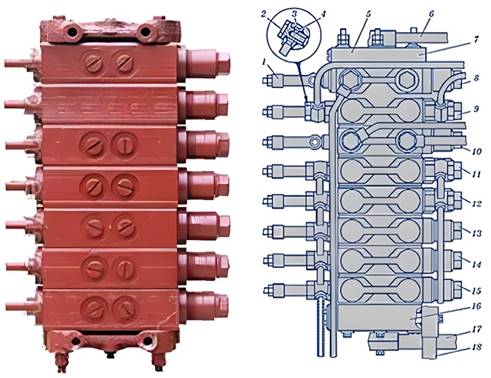

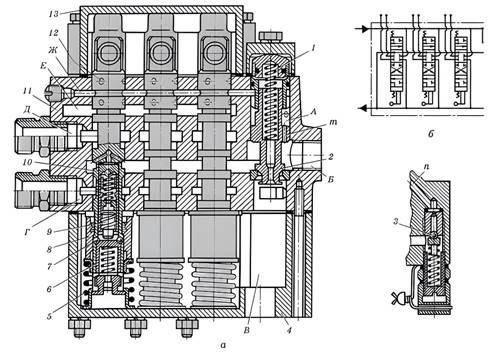

На

рис. 4.14 зображений п’ятисекційний гідророзподільник

з ручним керуванням.

Розподільник має п’ять робочих секцій і дві кришки 7 і 15, що з’єднані між

собою трьома болтами 8 з гайками 12. Керують п’ятьма секціями двома

рукоятками. В такому розподільнику немає переливної секції. Її функцію

виконує запобіжно-переливний клапан, що спільний для всього основного

гідроприводу.

У корпусах секцій є напірний канал

В,

верхній і нижній зливні канали Б, які через вертикальний канал А

в кришці 7 сполучені між собою, та є канал Г потоку лінії

керування. В напірний канал В рідина підводиться через отвір

14 в кришці. В канал Г рідина підводиться через отвір

16 кришки 15, а відводиться на злив через отвір 6 кришки 7. В цій самій

кришці є отвір 11 для відведення рідини у зливну лінію гідроприводу. Канали Б,

В

і Г

проходять через всі корпуси секцій.

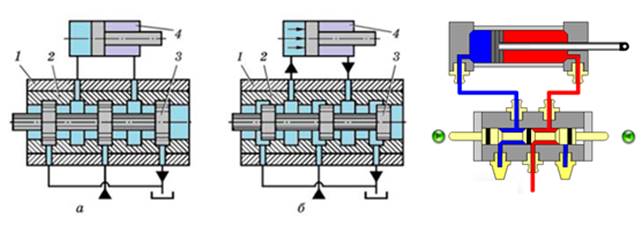

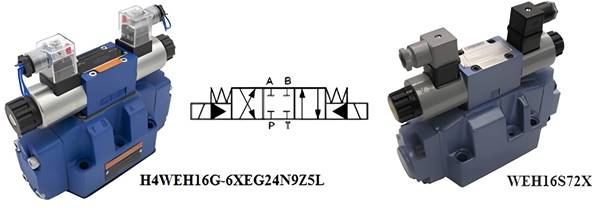

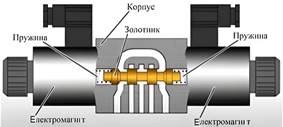

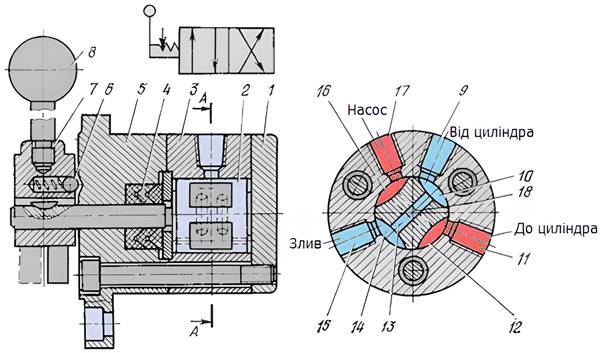

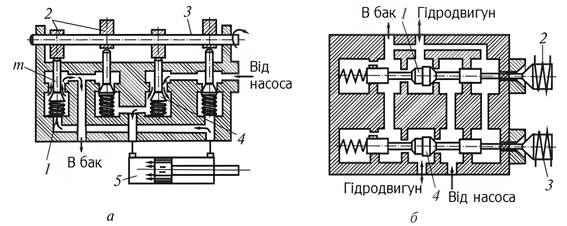

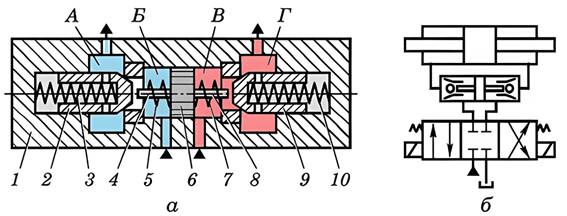

За будовою і принципом дії секційні гідророзподільники

з електрогідравлічним керуванням складаються із трьох робочих секцій 3, 4

і 6 (рис. 4.16) з електромагнітними приставками 10 і двох кришок 1 і 9.

Секції і кришки стягнуті болтами 13 і закріплені гайками 12.

У кришці 9 є отвір 7 для підведення

рідини від напірної лінії гідроприводу. В кришці 1 зроблено канал В,

що сполучає канали зливу А секцій, і отвір 14 для

відведення рідини в лінію зливу гідроприводу. Кожна секція має напірний канал

Б,

спільний для всіх секцій, так як і зливні канали А. Секція 4 має

двобічний гідрозамок, секція 3 не має гідрозамка. Секція розподільника складається з

електромагнітної приставки, золотника, запірних елементів та поршня гідрозамка і корпусу. Електромагнітна приставка – це два

електромагніти та клапани, вставлені в електромагніти. Клапани перекривають

напірний канал з порожнинами керування золотника.

browser

does not support the video

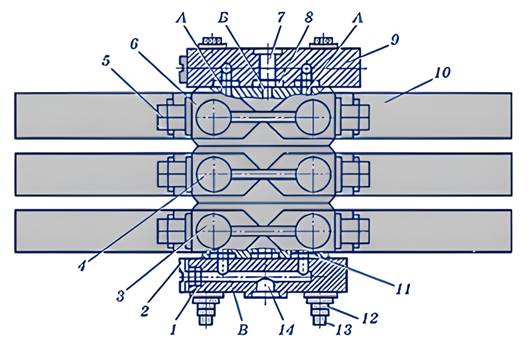

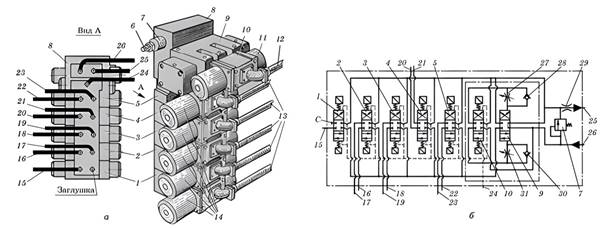

tag. Секційні

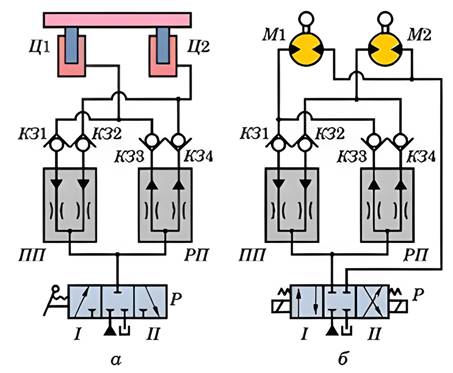

розподільники з електричним керуванням складаються із однієї переливної секції, кількох робочих

секцій та запобіжного клапана (рис. 4.18). Всі ці гідропристрої

змонтовані на одній спільній монтажній плиті. Переливна секція має золотник з

електромагнітним керуванням і золотник із гідравлічним керуванням. За

нейтрального положення золотників всіх секцій рідина від насоса зливається в

бак (насос розвантажений). Як тільки оператор натискає на одну із кнопок

керування на щитку приладів, електричний сигнал одночасно надходить до електромагніта золотника переливної секції і відповідної

робочої. Під дією електромагніта золотник

зміщується. Останній, зміщуючись, перекриває злив рідини від насоса і

спрямовує рідину до відповідної робочої секції, що включена оператором. При

натисканні на іншу кнопку керування тієї самої робочої секції відбувається

реверсування потоку робочої рідини.

Моноблокові

золотникові гідравлічні розподільники мають спільний корпус для всіх робочих секцій. Запірно-регулювальний елемент робочої

секції – це циліндричний золотник з осьовим переміщенням. Керування

золотником – ручне. У золотнику може бути вмонтований бустерний

пристрій (для повернення золотника в положення «Нейтральне»). Золотник

фіксується у всіх положеннях, крім нейтрального, за допомогою спеціального

пристрою. У корпусі розподільника вмонтовані

переливний (перепускний) і запобіжний клапани. Моноблокові гідравлічні

розподільники ще називають клапанно-золотниковими

розподільниками.

Позначення і маркування розподільника: • буква Р означає розподільник; • перші дві цифри – номінальну пропускну спроможність

(л/хв.); • цифра через дефіс – виконання за номінальним тиском; • цифра через косу лінію – виконання за конструкцією; • останні цифри – тип золотника в порядку розміщення від переливного

клапана.

browser does not support the

video tag. Загальна будова моноблокового розподільника

типу Р-80 У розточках

чавунного корпусу 11 (рис. 4.22) розміщені золотники 12, переливний 2 і

запобіжний 3 клапани. До корпусу закріплено дві алюмінієві кришки: нижня 4 з

порожниною В зливу і верхня 13, в якій шарнірно закріплені три важелі для

керування положенням золотників. В корпусі є порожнина Б лінії високого тиску

(від насоса) і напірний канал, що сполучені між собою, канал керування Ж

і зливний канал Е, а також канали Г і Д, сполучені із

трубопроводом гідроциліндра. Порожнина Б може сполучатись з каналами Г

і Д,

а останні – з порожниною В за допомогою буртиків

золотника.

Порожнина Б також може

сполучатись із каналом Ж через дросельний отвір т,

порожниною А і проточками на золотнику. Канали Ж, Е і Г

постійно сполучені із порожниною зливу В, а порожнина А

– з каналом п. Порожнина Б може сполучатись із порожниною В

за допомогою запірного елемента переливного клапана 2. У деяких розподільниках такого

типу є дублюючі канали Г і Д, а також порожнини Б

(закриті пробками). Це пов’язано із застосуванням їх на різних машинах.

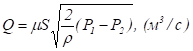

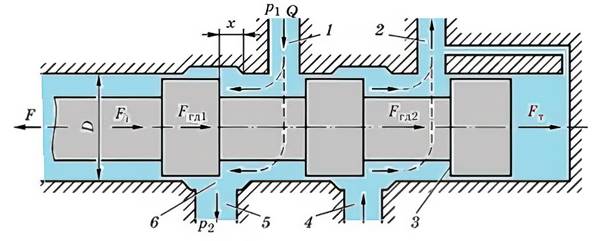

У розподільниках із циліндричним

золотником, наприклад, чотирилінійним, робоча рідина надходить від насоса

крізь вікно 1 (рис. 4.23) і золотник, а з розподільника вона спрямовується

крізь вікно 2 до гідродвигуна. Злив рідини із гідродвигуна здійснюється через вікна 4 і 5 та золотник. Розрахунковими параметрами

золотникового розподільника є витрата рідини та зусилля на переміщення

золотника. Витрату

рідини визначають за

залежністю

де µ – коефіцієнт витрати,

µ = 0,60...0,75; ρ – густина рідини, кг/м3;

Р1 – тиск на вході у розподільник,

Па; Р2 – тиск на виході із

розподільника, Па; S – площа перекритого прохідного

перерізу, м2.

де D – діаметр золотника,

м; х – ширина робочої щілини

перекритого каналу, м. Осьова

сила, що необхідна

для зміщення золотника, визначається за формулою

де Fі

– сила інерції, Н; Fгд

– гідродинамічна сила, Н; Fm – сила тертя, Н.

Сила

інерції залежить від

прискорення а і приведеної маси m золотника і з’єднаних з ними

деталей

Сила

тертя Fт дорівнює сумі сил тертя спокою Fт.с і сили тертя Fт.м

при переміщенні з мащенням. Сила

тертя спокою згідно

з експериментальними даними становить

Силу

тертя при переміщенні

з мащенням визначають із залежності

де ρ – густина

рідини, кг/м3; ν – кінематична в’язкість, м2/с;

V – швидкість руху золотника, м/с; δ – радіальний зазор між золотником

і корпусом, м. Гідродинамічна

сила, наприклад,

для чотирилінійного розподільника, визначається за формулою

де Fгд1 – сила,

що виникає в зоні кромок вихідної щілини 6 (рис. 4.23); Fгд2

– сила, що виникає в результаті

натікання потоку на торець зливної кромки 3; α – кут нахилу потоку відносно осі золотника при витіканні

із виточки золотника, α = 69°. Таблиця

4.1 Технічні характеристики золотникових гідророзподільників

Таблиця

4.2 Технічні характеристики гідророзподільників Вadestnost

Кранові розподільники застосовують за

невеликих витрат і тисків робочої рідини. Це пояснюється ускладненням

підтримки витрати рідини в заданих межах, а також збільшенням зусиль для їх

вмикання в роботу.

Крановий розподільник має корпус 3

(рис. 4.25), у циліндричний отвір якого вільно вставлено

пробку 5. У пробці є радіальний канал 6, а у корпусі отвори 2 і 4 для

підведення робочої рідини від насоса і зливу в бак та отвори 7 і 8 для

під’єднання до гідродвигуна. Пробка під дією зусилля,

прикладеного до рукоятки 1, може повертатись відносно своєї вертикальної осі.

Так, при положенні пробки, як показано на рис. 4.25, робоча рідина від насоса

надходить через отвори 4 і 7 корпусу в безштокову

порожнину гідроциліндра 9. Штокова порожнина гідроциліндра сполучається із

зливом через отвори 8 і 2 корпусу і радіальний канал 6 пробки. Пробки

кранових розподільників виготовляють циліндричної, конічної та сферичної

форми.

На

рис. 4.26 зображений двопозиційній крановий гідророзподільник Г71-3

із циліндричною пробкою. Він складається із корпусу 3, фланця 5, кришки 1,

пробки 2, ущільнення 4, маточини 7, рукоятки 8 і кулькового фіксатора 6. У

положенні пробки крана, зазначеному на малюнку, рідина через отвір 17

надходить в камеру 16; з неї через канал 18 в пробці крана (показаний

пунктиром) – в камеру 12 і далі через отвір 11 в корпусі до гідродвигуна або до іншого керованого об'єкту. З іншої

порожнини гідродвигуна рідина надходить в отвір 9,

далі в камеру 10 і через канал 13 в камеру, яка отвором 15 в корпусі крана

з'єднана зі зливом. При повороті пробки крана за годинниковою стрілкою на кут

45° відбувається зміна напряму потоку робочої рідини.

Герметичність

кранового гідророзподільника забезпечується за

рахунок притирання пробки до корпусу крана. Для кранів з циліндричною пробкою

зазор між пробкою і корпусом приймають рівним 0,01–0,02 мм. У цих кранах

внаслідок зносу пробки і корпусу зазор між ними, а отже, і витік робочої

рідини з плином часу збільшуються, що є недоліком такого кранового

розподільника. Такого недоліку немає в кранових гідророзподільниках

з конічною пробкою. browser does not support the

video tag.

Клапанні розподільники порівняно

із золотниковими і крановими мають вищу герметичність завдяки наявності в них

запірно-регулювального елемента у вигляді

сідло-клапан. За конструкцією запірно-регулювального елемента клапанні розподільники

бувають кулькові та конічні, а за переміщенням цього елемента

– з ручним, механічним, електромагнітним

та гідравлічним керуванням.

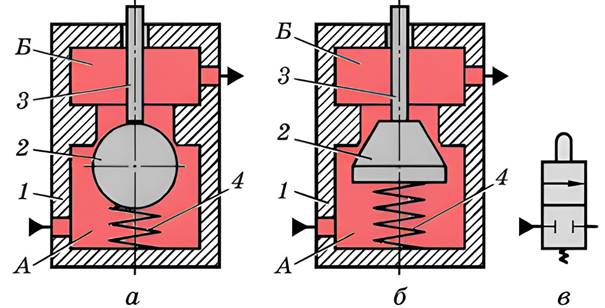

Клапанний розподільник складається

із корпусу 1 (рис. 4.28), кулькового чи конічного елемента 2, штовхача 3 і пружини

4. Корпус має дві порожнини: напірну А і робочу Б, яка під’єднана до

споживача. У вихідній позиції, коли

зовнішньої дії на штовхач 3 немає, пружина 4 притискує запірний елемент 2 до

сідла. Завдяки цьому порожнини А і Б роз’єднані. У разі

зовнішньої дії на штовхач запірний елемент відходить від сідла, стискаючи

пружину. При цьому порожнини А і Б сполучаються і робоча

рідина від напірної лінії надходить до споживача. Коли зусилля із штовхача

знімається, запірний елемент під дією пружини повертається у вихідне

положення, порожнини А і Б роз’єднуються.

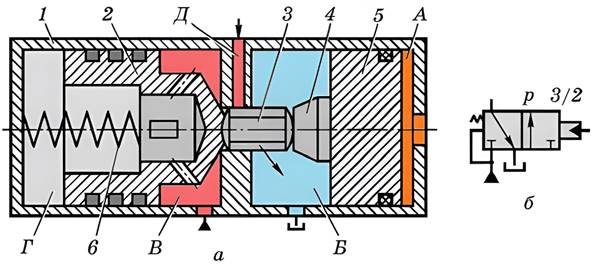

На рис. 4.29 показано клапанний

розподільник 3/2 з гідравлічним керуванням. У вихідній позиції, коли гідравлічного

сигналу керування немає (порожнина А сполучена зі зливною лінією

керування), пружина 6 притискає запірний елемент 2 до свого сідла. При цьому

напірна порожнина В роз’єднана із робочою порожниною Д, а остання сполучена

із зливною порожниною Б через проточні канали штовхача

3. Якщо підвести робочу рідину під

тиском у порожнину А (по напірній лінії керування),

запірний елемент 4 та штовхач 3 змістяться вліво до контакту запірного

елемента 4 із своїм сідлом. Штовхач при цьому відтисне запірний елемент 2 від

свого сідла. Завдяки цьому напірна порожнина В сполучається із

робочою порожниною Д. Затвори

клапанів приводять у дію ручними, механічними та електротехнічними

пристроями. Схема

чотирилінійного клапанного розподільника з ручним керуванням представлена на

рис. 4.30.

При повороті рукоятки 1 переміщається та

чи інша пара клапанів 2 або 3, забезпечуючи підведення (відведення) рідини до

відповідної порожнини силового циліндра 4. Клапанні гідророзподільники

бувають також із кулачковим приводом (рис. 4.31. а). На валику 3 знаходяться чотири кулачки

2, відповідним чином орієнтовані один щодо іншого. При повороті валика

кулачки впливають на штоки відповідного конусного затвора 1, забезпечуючи

підведення рідини порожнини силового циліндра (гідродвигуна)

5 і відведення її. У положенні, поданому на рис. 4.31. а, рідина від каналу, пов'язаного з насосом, надходить через

відкритий (утоплений) затвор 4 в ліву порожнину силового циліндра 5 і

видаляється в бак із правої порожнини циліндра через клапан. Інші два затвори

знаходяться у своїх сідлах. Під час повороту валика ці затвори вступають у

дію, забезпечуючи підведення рідини у праву порожнину циліндра 5 і відведення

її з лівої порожнини.

На

рис. 4.31. б представлена схема

трипозиційного клапанного розподільника прямої дії з двома клапанами 1 і 4,

керованими електромагнітами 2 і 3. За вимкнених електромагнітів обидва

клапани притиснуті пружинами до своїх сідел. При

цьому магістраль нагнітання перекрита, а порожнини гідродвигуна

(споживача) з'єднані зі зливом. При включенні електромагніту 2 клапан 1,

стискаючи пружину, переміститься в крайнє ліве положення і притиснеться до

лівого сідла. У цьому положенні одна із порожнин споживачів з'єднається з

магістраллю нагнітання. За включеного електромагніту 3 і вимкненого

електромагніту 2 спрацює клапан 4, з'єднавши другу порожнину споживача з

магістраллю нагнітання. Практично

контакт затвора розподільника відбувається не по гострій кромці, а по конусу

сідла, через що сили, що діють на затвор, залежатимуть за цих умов від ширини

поверхні його контакту з сідлом. Недоліком

розглянутих клапанних розподільників є великі зусилля, які потрібні для

подолання тиску рідини на поверхню затвора клапана.

Клапанні

гідророзподільники застосовують для деякого типу

завдань, розв'язання яких потребує відсутності витоків всередині

розподільника. Це, наприклад, гідросистеми, що працюють за дуже високих

тисків – до 63 МПа; замикання порожнин гідроциліндрів, що утримують рухомі

частини машин у верхньому положенні; гідросистеми, що працюють на рідинах з

низькою в'язкістю, наприклад, на водній емульсії.

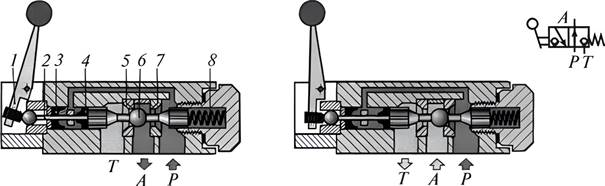

На

рис. 4.32 представлений трилінійний двопозиційний гідророзподільник

клапанного типу, нормально відкритий, з керуванням від важеля та пружинним

поверненням. У вихідному положенні, що визначається наявністю пружини 8,

кульовий клапан 6 притиснутий до сідла 5. Канал Р з'єднаний з каналом А,

канал Т перекритий. Поворотом важеля 1 кульовий клапан через

штовхач 2 знімається з сідла 5 і встановлюється на сідло 7. При цьому канал Р

замикається, а канал А з'єднується з каналом Т.

Штовхач 2 ущільнений манжетами 3 і 4, а порожнина між ними з'єднана з каналом

Р,

що врівноважує сили, що діють із боку робочої рідини, на клапан. Це дозволяє

знизити величину керуючого впливу, необхідного для перемикання клапана.

Для того, щоб реалізувати функцію

нормально закритого розподільника, необхідно використовувати двоклапанну конструкцію (рис. 4.33). Недоліком клапанних розподільників

є та обставина, що в силу специфічної конструкції в них не можна реалізувати

безліч варіантів комутацій гідроліній, що можливо у

золотникових розподільників.

Гідроклапан

– це складовий елемент гідроприводу. Він належить до автоматичних

гідроапаратів.

Клапан будь-якого типу складається із

корпусу 3 (рис. 4.34) і запірного чи запірно-регулювального

елемента 4. У корпусі є канали для підведення і відведення робочої рідини та

сідло під запірний елемент. Наявність пружини 2 та регулювального пристрою 1

залежить від призначення клапана та інших ознак їх класифікації.

Принцип

дії. Під дією тиску робочої рідини запірний елемент 2 відходить

від свого сідла, стискаючи пружину 4, і робоча рідина зливається. У

гідроприводах різної техніки застосовують регулювальні та спрямівні клапани. До регулювальних клапанів належать клапани тиску (напірні, редукційні,

різниці тиску та інші). Напірні клапани бувають запобіжними і переливними.

Клапани тиску призначені для регулювання тиску робочої рідини. Спрямівні клапани (роздільники і поєднувачі

потоків, зворотні клапани, гідрозамки та ін.)

керують потоком робочої рідини. За характером дії потоку рідини на запірно-регулювальний елемент клапани поділяють на прямої і непрямої дії. Клапани тиску призначені для

регулювання тиску робочої рідини у лініях підведення і відведення (напірних і

зливних). Класифікують

клапани за такими ознаками: •

за призначенням – напірні

(запобіжні та переливні), редукційні,

різниці тисків та інші; •

за дією потоку рідини на запірно-регулювальний

елемент – прямої і непрямої дії. Запобіжні клапани призначені для обмеження гідроприводів

від тисків робочої рідини, що перевищують встановлені. У запобіжних клапанах

прямої дії величина відкривання робочого прохідного перерізу змінюється

безпосередньою дією потоку робочої рідини на запірно-регулювальний

елемент.

За конструкцією запірно-регулювального елемента

серед запобіжних клапанів прямої дії у гідроприводах дорожньо-будівельної

та землерийної техніки найпоширеніші кулькові (рис. 4.36. а), але застосовують ще конусні (рис.

4.36. б), тарілчасті (рис. 4.36. в) та золотникові (рис. 4.34).

browser does not support the

video tag. Принцип

дії таких клапанів однаковий. Він ґрунтується на зрівноваженні

сил стискання пружини і рідини на запірно-регулювальний

елемент. У цьому разі клапан «закритий», тобто напірна і зливна лінії

роз’єднані. Коли сила тиску рідини перевищує силу стискання пружини, запірно-регулювальний елемент відходить від свого сідла і

гідролінії (напірна і зливна) сполучаються. Тиск у

напірній лінії зменшується.

У клапанах прямої дії тиск рідини у

напірній лінії (тиск спрацювання клапана) регулюють зміною стиску пружини 3

(рис. 4.36) за допомогою регулювальних шайб 4 або гвинтом 4 (рис. 4.36. в). browser does not support the

video tag.

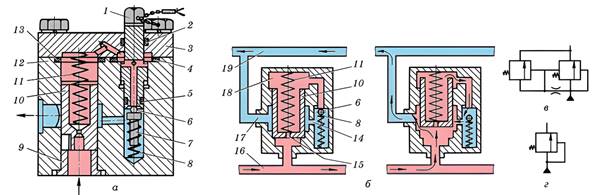

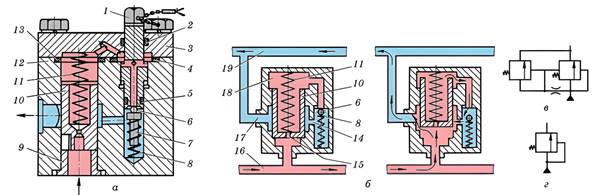

Запобіжний

клапан непрямої дії – це такий клапан, в якому розміри

робочого прохідного перерізу змінюються основним запірно-регулювальним

елементом внаслідок дії потоку робочої рідини на допоміжний запірно-регулювальний елемент. Основний запірно-регулювальний елемент, як правило, виготовляють у

вигляді золотника 10 (рис. 4.38) а допоміжний – у вигляді кульки 6. Принцип

дії. Під час роботи насоса олива із напірної лінії 16 (рис. 4.38.

б) гідроприводу через отвір 15

золотника надходить у післядросельну порожнину 18,

а з неї через отвори в шпинделі – до кульки 6. Якщо тиск у напірній лінії 16

не перевищує встановленого (6,3 МПа), кулька 6 притиснута до свого сідла

пружиною 8. Тиск оливи в лінії 16 і порожнині 18 однаковий. Золотник 10 гідравлічно зрівноважений і пружина 11 утримує його в крайньому

нижньому положенні.

У разі підвищення тиску в лінії 16

збільшується тиск і в порожнині 18. Як тільки перед кулькою 6 він перевищить

встановлений, вона відійде від сідла і олива із порожнини 18 через отвір 14 і

каналу 17 надійде в зливну лінію 19. Оскільки потік оливи в порожнину 18

обмежується малим отвором 15, тиск у ній менший, ніж у лінії 16. Завдяки

цьому золотник 10 піднімається вгору і напірна 16 та зливна 19 лінії

сполучаються. Отже, обмежується максимальний тиск у гідроприводі. Якщо ж тиск буде менший за

встановлений, кулька 6 під дією пружини 8 піднімається і закриває отвір, який

сполучає порожнину 18 із зливним каналом 17. Перетікання оливи із порожнини

18 припиняється, тиск у ній зрівнюється з тиском в лінії 16, і золотник під

дією пружини 11 опускається вниз, зливна 19 та напірна 16 лінії

роз’єднуються. browser does not support the

video tag.

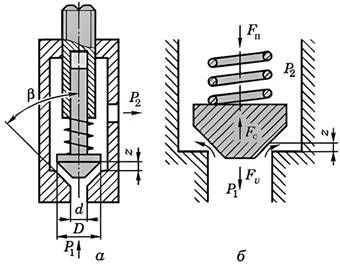

Переливні

клапани

призначені для підтримання заданого тиску безперервним

зливанням робочої рідини під час роботи гідроприводу. Істотна відмінність їх від запобіжних в

тому, що вони спрацьовують за невеликих перепадів тиску (тиск наладки

«спрацювання» становить 0,5–1,5 МПа і менше). До переливних клапанів не

ставлять високих вимог щодо герметичності. Тому їх запірно-регулювальний

елемент часто виконують у вигляді золотника. Переливні клапани, як правило,

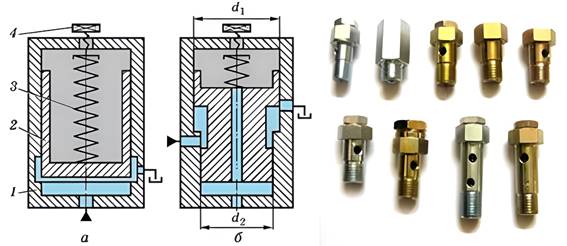

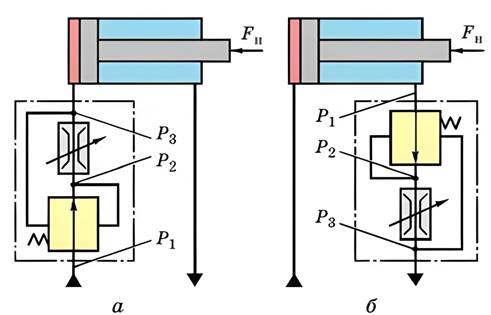

прямої дії, оскільки їх пружини мають невелику жорсткість. На рис. 4.39. а зображено переливний клапан золотникового типу прямої дії.

З метою зменшення розмірів пружини

іноді застосовують клапани з диференціальним золотником (рис. 4.39. б). Такий клапан має на золотнику 2

два циліндричних пояски різних діаметрів (d1 і d2).

Пружина 3 сприймає тиск рідини, що діє на площу, яка дорівнює різниці площ

торців поясків золотника. Що більша витрата рідини, яка зливається із

напірної лінії, то більший поперечний переріз каналу зливу. При цьому зміна

тиску в напірній лінії пропорційна висоті піднімання золотника, жорсткості

пружини і різниці торцевих площ циліндричних поясків золотника. Переливні

клапани золотникового типу (рис. 4.39. а)

застосовують у секційних розподільниках гідроприводу дорожньо-будівельних

та землерийних машин, а також у моноблокових

розподільниках типу Р-80. Вони розвантажують насоси від високих тисків при

непрацюючих споживачах. При цьому злив основного потоку рідини відбувається

при тиску 0,5 МПа. Переливні клапани, встановлені в зливних лініях

гідроприводу, називають ще підпірними. У цьому разі вони забезпечують злив

рідини під певним тиском, що необхідно для спрямування потоку в охолоджувачі

чи забезпечення постійного натягу пасів у гідрофікованих варіаторах тощо. browser does not support the

video tag.

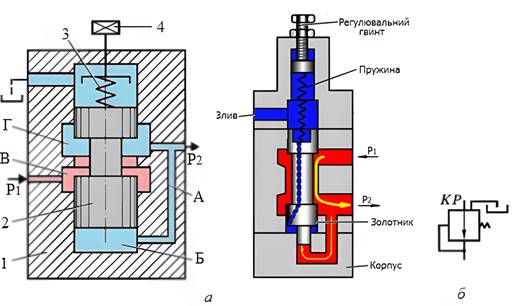

Редукційні клапани підтримують

у відведеному від них потоці рідини нижчий тиск, ніж у підведеному.

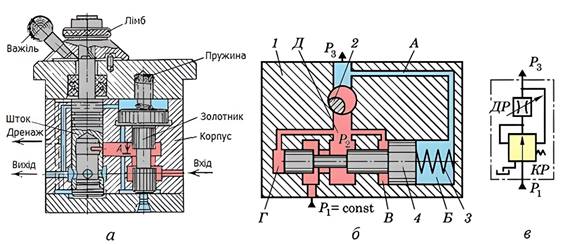

Основні

елементи клапана: корпус 1 (рис. 4.40), золотник 2 з

двома циліндричними поясками, пружина 3 і регулювальний гвинт 4. Робочий

прохідний переріз В створений кромками циліндричних розточок

корпусу і пояска золотника. У вихідному положенні величину прохідного

перерізу встановлюють зусиллям пружини 3. Принцип

дії. Робоча рідина під тиском Р1 підводиться

до прохідного перерізу В, дроселюється і надходить у

порожнину Б. Тиск Р2 (редукований) на виході з порожнини Б знижується. За підвищення редукованого тиску

золотник зміщується вправо. При цьому робочий прохідний переріз В

зменшується і тиск рідини на виході із порожнини Б знижується до

розрахункового. Зниження тиску в порожнині Б (а одночасно і в

порожнині Г) дає можливість пружині змістити золотник вліво. Робочий

прохідний переріз і редукований тиск збільшиться до розрахункового. Такий

редукційний клапан – прямої дії. browser does not support the

video tag. Для забезпечення стабільного

редукованого тиску і для роботи з великими витратами робочої рідини

застосовують редукційні клапани

непрямої дії (рис. 4.41).

Принцип

дії. Робоча рідина підводиться в клапан через лінію підводу 9,

далі через зазор між золотником 5 і сідлом в корпусі рідина потрапляє до лінії

відводу 10. Тиск рідини у відвідній лінії діє на нижній торець золотника.

Рідина з відвідної лінії через постійний дросель 4 підводиться до верхнього

торця золотника і відповідно до кульки 1, притискаючи пружину 2. При

стисканні пружини робоча рідина проходить до лінії зливу 7. Зусилля стискання

пружини регулюється гвинтом 6. Положення золотника 5 залежить від

співвідношення сил тиску у відвідній лінії до тиску в камері 8. Значення

тиску у камері 8 залежить від регулювання пружини 2, тобто роботу клапана

можна регулювати гвинтом 6. При збільшені тиску у відвідній лінії

вище заданого, кулька змінить своє місце розташування, пропускаючи частину

рідини на злив. У результаті появи витрати через дросель 4, тиск на верхній

торець золотника знизиться (через втрати на дроселі), золотник під дією

редукційного тиску переміститься вгору, зменшуючи прохідний переріз, що

забезпечить зниження редукційного тиску до необхідної величини.

Клапани

різниці тисків призначені для підтримання заданої

різниці тисків у підвідному і відвідному потоках або в одному з цих потоків.

Їх застосовують у гідроприводах з об’ємним регулюванням як підживлювальні

клапани. Загальний вигляд і будову клапана різниці тисків показано на рис.

4.42.

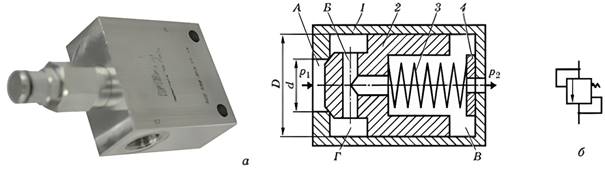

Умова рівноваги золотника 2 (без

урахування тертя):

Звідки різниця тисків:

де Рпр

– зусилля стискання пружини. Золотник відкриває отвір А

за умови:

Сповільнювальні

клапани

призначені для плавного опускання машини чи робочого органу із

транспортного положення в робоче, щоб уникнути удару на ґрунт тощо. Клапан складається

із корпусу 1 (рис. 4.43), трьох штифтів 2 і хрестоподібної шайби 3 з

каліброваним отвором 5. Корпус клапана, як правило, загвинчено

в отвір передньої кришки гідроциліндра. У деяких гідроприводах він монтується

безпосередньо на трубопроводі.

Принцип

дії. При підніманні машини чи обладнання робоча рідина під тиском

переміщує хрестоподібну шайбу 3 (рис. 4.4. а) до упору в штифти 2 і надходить через калібрований отвір 5 і

вирізи 4 (розміщені по периферії шайби) в порожнину гідроциліндра без

особливого опору. Коли ж машину чи обладнання опускають, шайба 3 (рис. 4.43. б) притискується рідиною до торця

циліндричної розточки в корпусі. Вирізи в шайбі перекриваються і прохід для

рідини обмежується каліброваним отвором 5. Калібровані отвори шайби можуть

мати отвори діаметром 2, 3, 4 і 5 мм.

Клапани

співвідношення витрат рідини

ще називають синхронізаторами витрат. Залежно від місця встановлення в гідролініях їх називають подільники і суматори

(роздільники і поєднувачі) потоків.

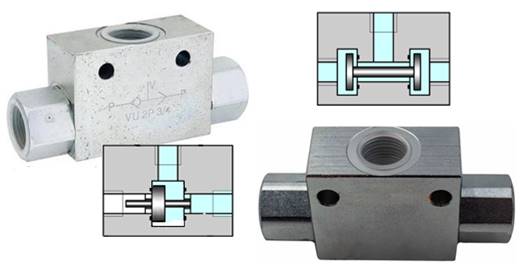

Роздільники

потоків призначені для розділення одного потоку робочої рідини на два

чи більше потоків. Їх застосовують у гідроприводах машин, де потрібен

синхронний рух паралельно працюючих гідродвигунів,

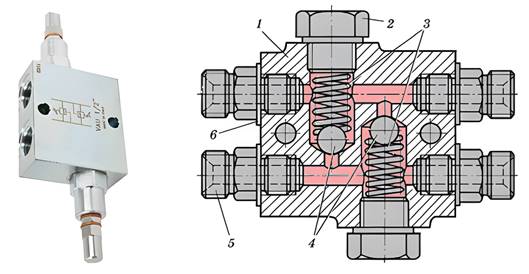

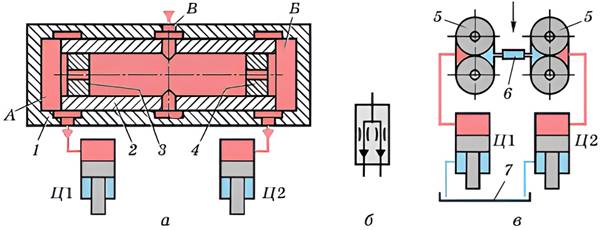

що долають неоднакове навантаження. Роздільник потоку має таку будову. У

центральній розточці корпусу 1 (рис. 4.45. а) розміщено плаваючий циліндричний золотник 2. В осьовому каналі

золотника встановлено однакові дроселі 3 і 4. Корпус має напірну порожнину В

і дві торцеві камери А та Б. Принцип

дії. Робоча рідина під тиском надходить у порожнину В,

а потім, розділившись на два потоки, через дроселі 3 і 4 в камери А

і Б

та робочі прохідні перерізи до циліндрів Ц1 і Ц2. За однакового тиску

рідини в камерах А і Б (навантаження на штоках

гідроциліндрів однакові) золотник перебуває в рівновазі. Внаслідок цього

робочі прохідні перерізи в камерах А і Б однакові, а тому і

витрати рідини в обох підвідних лініях до гідроциліндрів Ц1 і Ц2

будуть однакові. Штоки поршнів цих циліндрів рухатимуться синхронно.

При збільшенні навантаження, наприклад,

в циліндрі Ц2, збільшується і тиск рідини у камері Б. Рух штока поршня

циліндра Ц2 сповільнюється. Золотник зміщується вліво. Внаслідок

робочий прохідний переріз до гідроциліндра Ц1 зменшується, витрата

рідини і швидкість руху штока поршня Ц1 також зменшуються. Оскільки

робочий прохідний переріз до гідроциліндра Ц2 збільшився, збільшаться й витрати рідини та швидкість штока поршня

гідроциліндра Ц2, а тиск у камері Б зменшиться. Золотник зміститься

вправо, а швидкість штока поршня гідроциліндра Ц1 збільшиться

(оскільки збільшиться витрата рідини). Якщо навантаження на шток поршня

гідроциліндра Ц2 збільшиться

настільки, що він зупиниться, то золотник зміститься вліво і повністю перекриє подачу рідини до гідроциліндра Ц1.

Такий роздільник потоку – дросельного типу. Недоліком таких роздільників

є неминучі втрати тиску у дроселях, а також те, що вони розраховані на

обслуговування не більше ніж двох споживачів. Внаслідок цього вони набули

застосування у гідроприводах з незначними витратами рідини. Об’ємний

роздільник потоку (рис. 4.45. в) – це два або більше гідромотори 5 (як правило шестеренні),

зібрані у один блок так, що їх ведучі шестерні нерухомо закріплені на одному

спільному валу, а ведені вільно обертаються на спільній осі. Робоча рідина

від насоса подається до трійника 6, звідти вона надходить до гідромоторів,

приводячи їх у рух. Завдяки жорсткому кінематичному зв’язку усі шестерні

обертаються з однаковою частотою, тому у кожний із гідроциліндрів Ц1

і Ц2

надходить однакова кількість рідини, незалежно від розподілу навантаження на

їх штоки.

Поєднувачі потоків

призначені для сполучення двох і більше потоків робочої рідини в один потік. Конструктивно

поєднувачі (суматори) потоків відрізняються від

роздільників лише розміщенням каналів, що сполучають дроселі з торцями

золотника. На рис. 4.46 показано схеми встановлення клапанів співвідношення

витрат у гідроприводах.

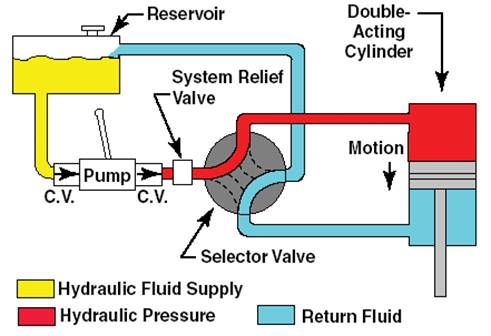

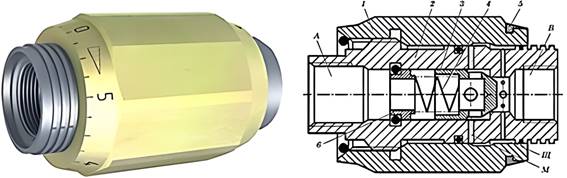

Зворотні клапани призначені для

вільного пропускання потоку робочої рідини в одному напрямку і запирання у

зворотному. За конструкцією вони подібні до запобіжних чи переливних. Основна

їх відмінність – наявність пружини з малим зусиллям, призначеної лише для

подолання сил тертя при поверненні запірного елемента до свого сідла. Крім

цього, у зворотних клапанах не передбачено пристроїв для регулювання

стискання пружини. Існують зворотні клапани, в яких пружин немає.

Запірні елементи у зворотних клапанах –

кулька, конус, тарілка, плунжер (золотник). Застосовують клапани і з еластичним запірним

елементом. На рис. 4.48. а зображено конструктивну схему зворотного клапана. Він

складається із корпусу 2, плунжера 3 з конічним торцем, пружини 4, сідла 5 і

кришки 1 з ущільнювальним кільцем 6. browser does not support the

video tag. Принцип

дії. При підведенні рідини в порожнину А плунжер відходить від

свого сідла, стискаючи пружину. Завдяки цьому порожнини А і Б

сполучаються. Якщо напрямок потоку зміниться (в плунжері є радіальний і

осьовий отвори), зусиллям пружини плунжер щільно притиснеться до свого сідла.

Прохід з порожнини Б в А перекриється.

На рис. 4.48. б показано, що рідина із напірної лінії насоса Н2

може надходити в напірну лінію насоса Н1, а навпаки – ні. У клапанах із

запірними елементами (кулька, конус) через наявність точних поверхонь, що

стикаються (запірний елемент – сідло), ускладнюються

конструкція та технологія виготовлення і ремонту цих елементів. Усунути або

деякою мірою спростити зазначені недоліки можна застосуванням еластичних

запірних елементів. У таких клапанах еластичне кільце 1 (рис. 4.49) круглого

перерізу. Воно одночасно є запірним та ущільнювальним елементом. Під час руху

потоку робочої рідини по осьову каналу 5 вона проходить по радіальних каналах

4, відтискає кільце 1 від сідла 3 і надходить на вихід через канал 2. Якщо

потік змінюється, кільце під дією тиску рідини притискується до сідла і

запирає канали 4 і 5. Такі еластичні кільця витримують понад мільйон циклів

навантаження. Втрати тиску не перевищують 0,1–0,2 МПа. Зворотні клапани з

еластичними елементами застосовують у реверсивних шестеренних гідромоторах.

Гідрозамки призначені

для пропускання потоку робочої рідини в одному напрямку і запирання в

зворотному за відсутності керованої дії, а за наявності – для пропускання в

обох напрямках. Вони є спрямівними гідроапаратами. За кількістю запірних елементів гідрозамки поділяються на одно- і двобічні, за

конструкцією запірних елементів – на кулькові,

конічні та плунжерні (золотникові),

за типом керованої дії – з гідравлічним,

пневматичним, електромагнітним і механічним

керуванням.

Однобічний

гідрозамок зображено

на рис. 4.51. а. Запірний елемент гідрозамка

виконано у вигляді плунжера 6 з конічним торцем. Плунжер підтиснутий пружиною

7 до сідла 5. У лівій розточці корпусу 1 розміщено плаваючий поршень 2 зі

штовхачем 4. Під дією сили пружини 3 поршень знаходиться у крайньому

положенні і штовхач не торкається плунжера. Корпус гідрозамка

має порожнину А керованої дії на поршень, порожнину Б напірну (зливну) та

порожнину В для сполучення з порожниною гідроциліндра (рис. 4.51. б).

За відсутності керованої дії на поршень

гідрозамка з боку порожнини А гідрозамок

працює в режимі зворотного клапана. При цьому плунжер під дією пружини

запирає отвір у сідлі. Порожнини В і Б гідрозамка

і поршнева порожнина гідроциліндра роз’єднані, тому поршень гідроциліндра

знаходиться у запертому положенні. Якщо порожнину Б гідрозамка

сполучити з напірною лінією насоса, плунжер під дією тиску рідини відійде від

сідла і рідина надійде в порожнину В, а далі – в порожнину

гідроциліндра. У зв’язку з цим поршень гідроциліндра піднімається. Коли порожнину А сполучити з напірною

лінією, а Б – із зливною, поршень гідрозамка

зміститься вправо і штовхачем відтисне плунжер від свого сідла. Порожнини В

і Б

гідрозамка і поршнева порожнина гідроциліндра

сполучається, а поршень гідроциліндра опуститься. В цьому разі гідрозамок працює в режимі клапанного розподільника. browser does not support the

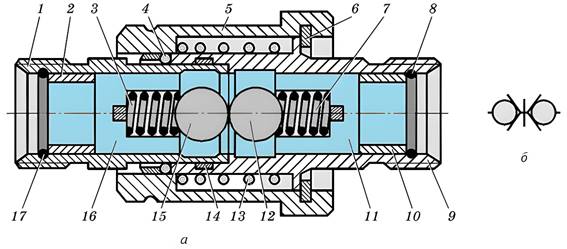

video tag. Двобічний

гідрозамок одночасно працює в

режимі зворотного клапана і клапанного розподільника. Якщо порожнину В (рис. 4.52) сполучити

із напірною лінією насоса, плунжер 9 під дією тиску рідини відійде від свого

сідла, стискаючи пружину 10. Порожнини В і Г сполучаться,

рідина надійде від насоса в порожнину гідроциліндра. Одночасно під дією тиску

рідини (з боку порожнини В) поршень 6 зміститься вліво і

своїм штовхачем 4 відтисне плунжер 2. Порожнини А і Б

сполучаються, і рідина із другої порожнини гідроциліндра надійде на злив.

Коли порожнину Б сполучити із напірною лінією насоса, процес повториться у

зворотному напрямку.

За нейтрального (рис. 4.52. б) положення золотника розподільника

(рідина від насоса не надходить у порожнини Б і В)

плунжери 2 і 9 притиснуті до своїх сідел і

порожнини гідроциліндра запираються. У гідроприводах дорожньо-будівельних

і землерийних машин застосовують як однобічні, так і двобічні гідрозамки. Їх встановлюють безпосередньо на робочих

секціях розподільника або автономним вузлом. Причому однобічні гідрозамки використовують для запирання плунжерних

гідроциліндрів, а двобічні – поршневих двобічної дії.

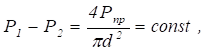

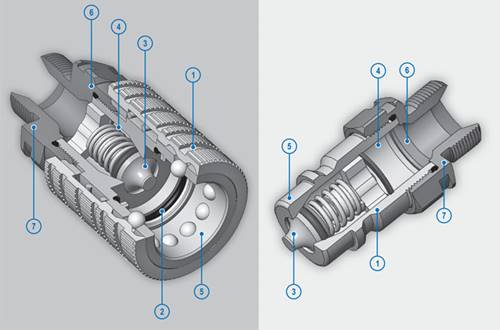

Швидкорознімні муфти

із зворотними клапанами (рис. 4.53) призначені для швидкого роз’єднання

(сполучення) гідроліній гідропристроїв

навісних та причіпних машин до гідросистеми землерийних та дорожньо-будівельних машин з автоматичним запиранням

(сполученням) порожнин, що роз’єднуються (сполучаються), для запобігання

витіканню рідини із гідроліній. Муфти поділяють на запірні та розривні.

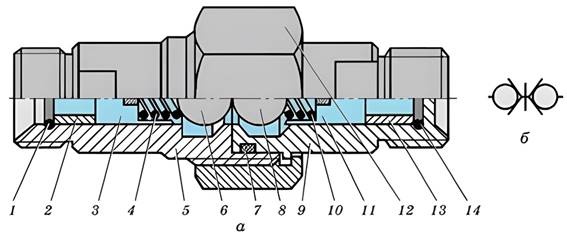

Запірна

муфта

складається із двох зворотних клапанів, з’єднаних накидною

гайкою 12 (рис. 4.54). Лівий зворотний клапан має корпус 5,

хрестовину 3, стопорне кільце 1, пружину 4 і кульку 6, правий – таку саму

будову, але відрізняється конструкцією корпусу.

При загвинчуванні гайки 12 корпуси

зворотних клапанів наближаються, кульки 6 і 8 відтискаються від своїх сідел і рідина вільно проходить через порожнини корпусів,

тобто гідролінії гідропристроїв

сполучаються. Якщо гайку 12 відгвинчувати, кульки під дією пружин 4 і 10

притискаються до своїх сідел, завдяки чому

перекривається прохід рідини і гідролінії

роз’єднуються. Розривна

муфта має таке саме

призначення. До того ж, вона забезпечує швидке з’єднання і роз’єднання гідроліній вручну, а також автоматичне роз’єднання і

запирання гідроліній при виникненні в них аварійних

розтягувальних зусиль. Розривна муфта складається із двох півмуфт,

з’єднаних між собою кульковим фіксатором. У корпусах півмуфт

розміщені зворотні клапани, які за конструкцією подібні до клапанів запірної

муфти. В отворах (рис. 4.55) корпусу правої півмуфти 9 знаходяться кульки 4, які запірною втулкою 5

затиснуті в кільцевій канавці корпусу 1 лівої півмуфти.

Пружина 13, що знаходиться між буртиками корпусу

правої півмуфти і запірної втулки, запобігає виходу

кульок із кільцевої канавки корпусу лівої півмуфти.

Кульки 12 і 15 зворотних клапанів, упираючись одна в одну, відведені від

своїх сідел, завдяки чому рідина може вільно

проходити через порожнини обох півмуфт.

Працює

розривна муфта таким чином. У разі різкої дії в

осьовому напрямку, наприклад, вліво на корпус 1 лівої півмуфти,

обидві півмуфти зміщуються вліво, стискаючи пружину

13 (запірна втулка 5 закріплена нерухомо на рамі). Півмуфта

переміщується доти, поки кульки 4 фіксатора не вийдуть з-під нерухомої

запірної втулки. Після цього кульки фіксатора виходять із кільцевої канавки

корпусу лівої півмуфти і він від’єднується від

корпусу правої півмуфти. Кульки 12 і 15 зворотних

клапанів під дією пружин 3 і 7 притискаються до своїх сідел

і закривають вихідні отвори порожнин півмуфт. Таким

чином гідролінія закривається. Для з’єднання півмуфт

у вихідне робоче положення необхідно корпус правої півмуфти

змістити вліво, стискаючи пружину 13, до виходу кульок фіксатора з-під

запірної втулки. Потім ввести корпус лівої півмуфти

в корпус правої до потрапляння кульок фіксатора в кільцеву канавку корпусу 1,

відпустити корпус правої півмуфти. Пружина 13,

розтискаючись, поверне праву півмуфту у вихідне

положення, і кульковий фіксатор з’єднає обидві півмуфти,

а кульки зворотних клапанів відтиснуться від своїх сідел і порожнини півмуфт сполучаться.

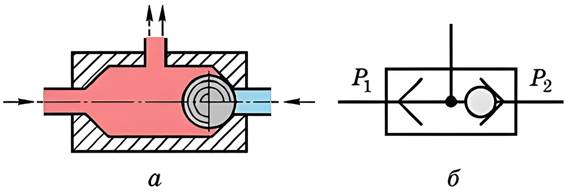

Логічні

гідроклапани –

це напрямні гідроапарати, що здійснюють логічну функцію керування напрямком

потоку, пропускаючи рідину у вихідну лінію залежно від наявності тиску у

відповідних лініях. Їх поділяють на гідроклапани «І» та гідроклапани

«АБО».

browser does not support the

video tag. Гідроклапан

«АБО» (рис. 4.57)

забезпечує напрямок потоку у відвідну лінію за наявності тиску рідини в одній

із підвідних ліній.

Гідроклапан «І» (рис. 4.58)

забезпечує спрямування потоку у відвідну лінію за наявності тиску рідини у

підвідних лініях. При цьому підвідна лінія з меншим тиском рідини

запирається.

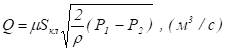

Витрата рідини, що проходить через

щілину напірного гідроклапана

де µ = 0,62...0,70 – коефіцієнт

витрати; Sкл

– площа щілини клапана, мм2; Р1

і Р2

– відповідно тиск на вході і на виході із клапана, МПа; ρ

– густина робочої рідини, кг/м3. Для кромкових запірних елементів (рис.

4.59)

де d – діаметр вхідного каналу, мм; z – висота піднімання

запірного елемента, мм; β – кут конуса, град. Діаметр вхідного каналу

де V – швидкість рідини у вхідному

каналі, V = 10...15 м/с і лише при

тисках понад 20 МПа V = 30 м/с.

Рівновага запірно-регулювального

елемента у момент відкривання визначається рівнянням

де F0 – зусилля пружини в

момент відкривання клапана, Н; c

–

жорсткість пружини, Н/м; z0

–

попередня деформація пружини, м. При сталому русі рідини крізь щілину

відкритого клапана (рис. 4.59. б)

рівновага його запірного елемента визначається рівнянням

де Fп

– зусилля стискання пружини, Н; Fc – зусилля, що виникає

в результаті натікання з боку сідла, Н; Ркл – тиск спрацювання

клапана, Па; Fv

– зусилля, що виникає внаслідок потоку рідини в зоні щілини, Н.

де Vщ

– швидкість рідини в щілині, м/с.

Гідравлічні

дроселі належать до

гідроапаратів неклапанної дії. Дроселем

називають гідропристрій для

створення опору потокові робочої рідини з метою обмеження або регулювання

витрати усієї рідини, чим забезпечується певна швидкість вихідної ланки гідродвигуна. Вони можуть бути постійними, регульованими

і регулюючими. Перші використовують тоді, коли виникає потреба в сталому

обмеженні витрати рідини в гідролінії, другі – за

потреби не тільки обмеження, а й регулювання витрати, а треті – забезпечують

автоматичну зміну витрати рідини залежно від сигналу, що надходить до

дроселя.

Постійні або нерегульовані дроселі – це калібровані круглі отвори,

виконані в шайбах (рис. 4.61. а), в

порожнистих болтах кріплення трубопроводів до розподільника тощо. Як елемент

опору круглий отвір дросельної шайби, крім простоти виготовлення, має

перевагу ще і в тому, що за однаковості площ поперечного перерізу він має

найменший змочений периметр порівняно з іншими формами отворів і найменше

піддається забрудненню та облітерації.

Для отримання

значного опору потокові рідини використовувати одну дросельну шайбу

невигідно, оскільки виникає потреба у значному зменшенні діаметра d

отвору. Останнє обмежується технологічними можливостями та облітерацією.

Рекомендують приймати найменший діаметр отвору dmin =

0,3 мм. Тому намагаються застосовувати пакет дросельних шайб (рис. 4.61. б), отвори в яких можна зробити досить

великими (d = 0,5...0,8 мм), а ступінь дроселювання забезпечити

кількістю шайб у пакеті. Під час збирання пакета шайб осі отворів в них

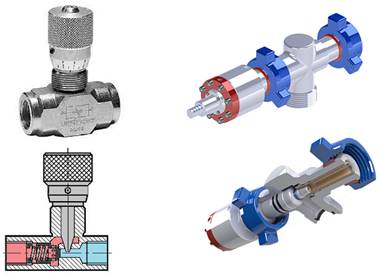

зміщують так, щоб отвори не знаходились один навпроти одного. Регульовані дроселі

забезпечують

безступінчасте регулювання витрати рідини. За конструкцією запірно-регульованого елемента в гідроприводах дорожньо-будівельної техніки найпоширеніші голчасті,

кранові та золотникові дроселі. У голчастих дроселях

(рис. 4.61. г) розміри дросельної

щілини змінюються осьовим зміщенням конічного перекривного

елемента, у кранових (рис. 4.61. е)

– поворотом пробки 1 із щілиною 2, а в золотникових (рис. 4.61. є) – осьовим зміщенням циліндричного

золотника 6. Останні застосовують тоді, коли потрібна підвищена точність

регулювання витрати рідини.

browser

does not support the video

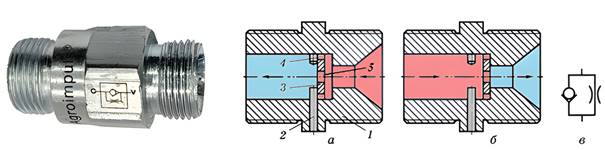

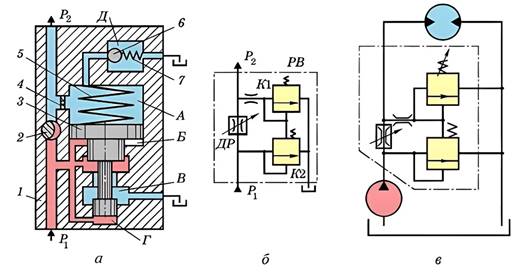

tag. На рис. 4.63 показано

конструкцію кранового дроселя зі зворотним клапаном, що призначений для

регулювання швидкості опускання робочого обладнання зміною величини витрати

рідини. У розточці

зовнішнього поворотного корпусу 1 розміщено нерухомий корпус 2 з отвором М,

призначеним для сполучення вхідного каналу А з вихідним каналом В. За надходження рідини

до каналу А відбувається зміна її витрати. Ступінь зміни (дроселювання)

витрати рідини визначається розміром дросельної щілини Щ, утвореної кромкою

кільцевої канавки у зовнішньому корпусі і такої самої канавки на внутрішньому

корпусі. Розмір щілини Щ змінюється за обертання

зовнішнього корпусу з лімбом 5, що переміщується в осьовому напрямку відносно

внутрішнього корпусу.

Для забезпечення

вільного проходу робочої рідини у зворотному напрямку у внутрішній корпус

вмонтовано зворотний клапан. Останній складається із запірного елемента 3,

пружини 4, упорної шайби 6 та сідла, виготовленого у розточці внутрішнього

корпусу. Рідина, що підводиться під тиском у канал В, відтискує запірний

елемент 3 від сідла, стискуючи пружину 4, отже, відкривається прохід рідини в

канал А і жатна частина піднімається. Чотири модифікації

такого типу дроселів дають можливість регулювати витрату робочої рідини в

межах 3–250 л/хв., а тиск у межах 0,5–35 МПа.

Характерною ознакою таких дроселів є

незалежність витрати рідини і перепаду тисків на дросельному елементі від

в’язкості рідини, завдяки чому виключається і вплив температури рідини на

витратні характеристики дроселів. Перепад тисків між входом і виходом

дросельного елемента ∆Рд

= Р – Р1 у дроселях вихрового опору спричинює

деформацію потоку рідини і вихроутворення в дросельній щілині. Швидкість руху рідини в дроселі, як

правило, не перевищує десятикратного значення її швидкості в каналі

підведення. Отже, найменше значення площі поперечного перерізу дроселя можна

визначити із співвідношення Sд =

0,1 Sтр, де Sтр – площа

поперечного перерізу трубопроводу, на якому встановлено дросель. Для

мінеральних олив, що застосовують у об’ємних гідроприводах, мінімальна площа

поперечного перерізу вікна дроселя не повинна бути меншою за 0,3 мм2.

При перепаді тисків на дроселі 10 МПа мінімальна витрата рідини через дросель

становить близько 60 см3/хв. В нелінійних дроселях (квадратичних,

рис. 4.61. а) втрата тиску прямо пропорційна квадрату витрати рідини:

де µ – коефіцієнт витрати (для

щілинних дроселів, µ = 0,64...0,70,

для голчастих µ = 0,75...0,80); Sд

– площа прохідного перерізу (вікна) дроселя, мм2; Р1

і Р2

– тиск рідини відповідно до і після дроселя, МПа. Лінійні дроселі або

дроселі в’язкісного опору характерні тим, що

витрата рідини через них залежить від перепаду тисків на вході і виході

дросельного елемента, який визначається в’язкісним

тертям при протіканні рідини.

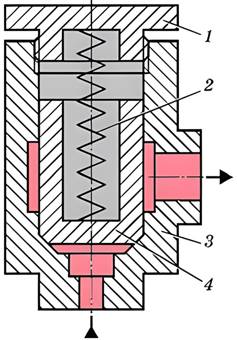

Прикладом лінійного дроселя є гвинтовий дросель. Він складається із

корпусу 2 (рис. 4.64), в якому розміщено дросельний гвинт 1 і регулювальний

гвинт 3. Робоча рідина підводиться до каналу Р і по канавці гвинта

1, яка має прямокутну форму поперечного перерізу, надходить до каналу А.

За допомогою гвинта 3 змінюють довжину гвинтової канавки, по якій проходить

рідина, регулюючи її витрату. Завдяки лінійній залежності перепаду тисків від

довжини дросельного каналу гвинтові дроселі мають лінійну характеристику, що

є позитивною якістю такого дроселя. Регулювальні

дроселі – це, по суті, дросельні розподільники, які широко

використовують у стежних гідроприводах. Витрата рідини через дросель залежить

не тільки від площі робочого прохідного перерізу, а й від перепаду тисків. Що

менший перепад тисків, то менша витрата і навпаки. Оскільки перепад тисків

залежить від навантаження, прикладеного до вихідної ланки гідродвигуна,

то при змінному навантаженні не можна отримати постійну витрату за допомогою

тільки дроселя, а отже, і стабільну швидкість вихідної ланки гідродвигуна. Ось чому у гідроприводах з дросельним

регулюванням застосовують регулятори витрати.

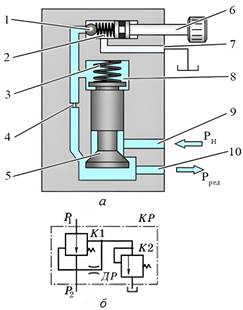

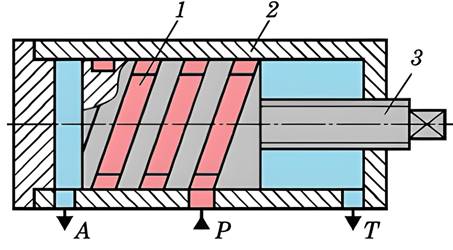

Конструктивно

регулятор витрати – це модуль, що має регульований дросель та редукційний або

переливний клапан. За допомогою дроселя дозують витрату рідини, а клапан

автоматично забезпечує постійний перепад тиску на дроселі. Клапан в

регуляторі потоку може бути під’єднаний як послідовно, так і паралельно з

дроселем.

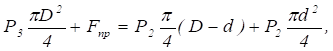

Прикладом

послідовного з’єднання клапана і

дроселя є регулятор витрати Г55-2. Він має таку будову. У корпусі 1 (рис.

4.65) регулятора розміщений регульований дросель 2 і золотник 4 редукційного

клапана. Золотник підтиснутий пружиною 3. Порожнина Б клапана сполучена

каналом А з виходом із регулятора, а порожнини В і Г

– каналами з порожниною Д. Принцип

дії. Робоча рідина під тиском Р1 = const надходить крізь вікна клапана у порожнину Д,

потім під тиском Р2 надходить до дроселя 2, а після нього

рідина матиме тиск Р3. Таким чином, в

порожнинах В і Г на золотник 4 клапана діє тиск Р2,

а в порожнині Б – сила пружини та тиск Р3 рідини,

який залежить від навантаження. Сума сил, що діють на золотник (без

урахування сил тертя), дорівнює

де D і d – діаметри великого і

малого пояска золотника, м; Fпр

– сила тиску пружини, Н. Перепад тисків на дроселі

Якщо навантаження на виконавчий орган

збільшиться, то і тиск Р3 на виході із

регулятора також збільшиться. В цьому разі завдяки збільшенню тиску в

порожнині Б золотник 4 редукційного клапана автоматично зміститься

вліво, збільшуючи робочий прохідний переріз вікон надходження рідини від

напірної лінії насоса. Внаслідок витрата і тиск Р2 також збільшаться в порожнині Д, отже, попередній перепад

тисків на дроселі відновиться. При зменшенні тиску Р3 золотник

4 клапана переміститься вправо, завдяки чому тиск Р2

зменшиться і перепад тиску на дроселі відновиться. Типові схеми розміщення регуляторів витрати

у гідроприводах машин наведено на рис. 4.66.

Прикладом

паралельного з’єднання клапана тиску (переливного) і дроселя

є регулятор витрати із запобіжним клапаном типу Г55-1 (рис. 4.67).

Регулятор витрати Г55-1 встановлюють

тільки на вході гідродвигуна (рис. 4.67. в), що живиться від індивідуального

насоса, а це істотно обмежує можливості його використання. Водночас

застосування такого регулятора має свої переваги: усувається потреба у

запобіжному клапані, економніше витрачається енергія, тому що рівень

створюваного насосом тиску не залишається постійним, а автоматично приводиться

у відповідність до навантаження гідродвигуна. У регуляторах витрати Г55-1 та Г55-2 на

дроселях підтримується перепад тисків 0,20–0,25 МПа.

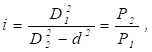

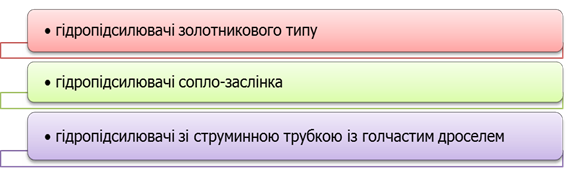

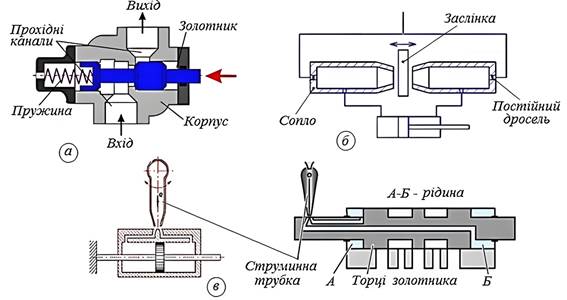

Гідропідсилювач є одним із основних елементів

систем автоматичного керування (САК) гідромеханічних рульових керувань

колісних машин, гідроприводів гальмівних механізмів тощо.

browser

does not support the video

tag.

browser

does not support the video

tag.

Обертальний

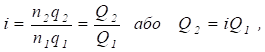

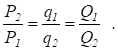

гідроперетворювач (рис. 4.68. а) складається із двох машин 1 і 2, вали яких з’єднані між собою.

Робочі об’єми цих машин різні. При використанні машини 1 в режимі

гідромотора, а машини 2 – в режимі насоса подача останнього перевищуватиме

подачу гідромотора у співвідношенні:

де q2 і q1

– відповідно робочі об’єми насоса і гідромотора, м3; n2=n1=n – частота обертання валів машин,

об/хв.; Q1 і Q2 – подачі

машин (без урахування витоку і стискання робочої рідини), м3/с. Розрахунковий тиск P2

насоса 2 за умови, що потужності однакові, буде нижчий за тиск P1

гідромотора у співвідношенні:

Звідки

При використанні машини 2 в режимі

гідромотора, а машини 1 в режимі насоса

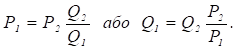

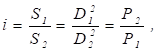

Поступальний

гідроперетворювач складається із двох гідроциліндрів різних діаметрів,

поршні яких жорстко з’єднані між собою. Застосування їх доцільне, коли

необхідні великі тиски за малих витрат рідини. Принципову схему гідроперетворювача одинарної дії, який підвищує тиск,

наведено на рис. 4.68. б. Тиск P1 рідини,

що подається, діє на площу S1 = π D12

/4 циліндра, тиск Р2

рідини, що відводиться, діє лише на площу штока S2 = π D22

/4. Коефіцієнт підсилення тиску в

такому разі (тертям знехтуємо)

де D1 і D2

– відповідно діаметр циліндра і штока, м. В таких гідроперетворювачах

коефіцієнт підсилення перебуває у межах від 2 : 1 до 1000 : 1. На рис. 4.68. в наведено схему гідроперетворювача з

диференціальним поршнем, за допомогою якого можна отримати необхідну для

високих тисків невелику корисну площу за одночасного забезпечення жорсткості

і міцності конструкції гідроперетворювача. У цьому разі

де d – діаметр хвостовика

штока, м.

В гідросистемах машин здебільшого

застосовують гідропідсилювачі із зворотним зв’язком

входу із виходом (рис. 4.69), які володіють високою точністю і стійкістю в

роботі. В сучасних конструкціях гідропідсилювачів

зворотний зв'язок здійснюється таким чином, що корпус золотника поєднується з

корпусом силового гідроциліндра.

У гідроприводах дорожньо-будівельної та землерийної техніки переважно

застосовують золотникові гідропідсилювачі. В них

для забезпечення достатньої герметичності радіальний зазор не повинен

перевищувати 5–10 мкм. Поверхнева твердість пари

(золотник–корпус) має бути (НRС 60...62). Крім того, для забезпечення

необхідного перекриття витратним вікном (нульове, позитивне, негативне),

золотники та їх корпуси потрібно виготовляти надвисокої точності (1–5 мкм) лінійних розмірів, що неможливо при виготовленні

суцільного корпусу. Для забезпечення цих вимог застосовують вставні втулки

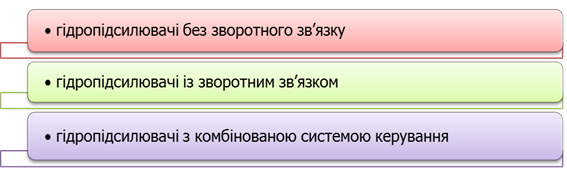

(гільзи). Будову і принцип роботи

найпростішого золотникового гідропідсилювача

показано на рис. 4.71.

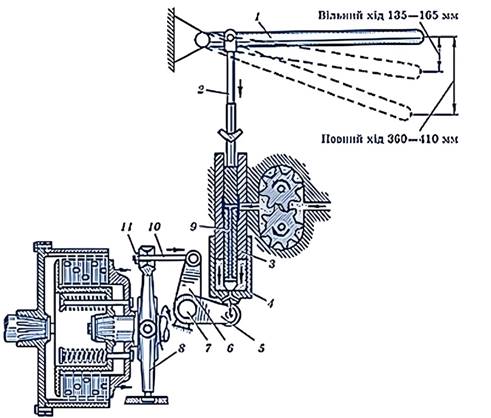

Гідропідсилювач складається із нерухомої гільзи 3, рухомого

поршня 4, золотника 9, що може переміщуватись у гільзі, та насоса, бака,

запобіжного клапана і системи гідроприводів. Для вимикання муфти керування

(повороту) гусеничного трактора треба повернути вертикальний валик 7 з

важелями 6 і 5 за стрілкою годинника. Для цього золотник 9 потрібно

пересунути вниз. Зробити це можна двома способами: вручну (якщо насос не

працює) і за допомогою елементів гідропідсилювача. Якщо насос не працює, то для

вимкнення муфти до верхнього кінця важеля 1 треба прикласти зусилля 350 Н.

Щоб вимкнути муфту за допомогою гідропідсилювача,

важіль 1 треба відвести вниз. При цьому золотник 9 переміститься вниз і закриє своїм торцем отвір в денці поршня 4. При цьому

радіальний отвір золотника співпаде з виточкою у

гільзі, тому олива надходитиме від насоса осьовим і радіальним каналами

золотника у порожнину поршня і переміщуватиме його вниз, вимикаючи муфту

керування. Коли важіль 1 відпускають,

відводка 8 під дією пружин повертається у вихідне положення. Тому одноплечий

важіль 5, повертаючись з валиком 7, переміщуватиме поршень вгору. Олива з

порожнини поршня витікатиме крізь відкриті отвори в денці поршня. Застосування гідропідсилювача

зменшує зусилля, що прикладають до важеля 1, до 40–20 Н. Основними можливими несправностями

гідропідсилювачів є спрацювання тертьових поверхонь

розподільника, пристрою стеження, що може призвести до зміни ступеня

підсилення потужності гідропідсилювача порівняно з

входом. Це негативно може відобразитись на робочому процесі, призвести до

поломки чи відмови виконавчого механізму. browser does not support the

video tag.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||