|

|

|

Технічне обслуговування ремонт і монтаж машин

та агрегатів металургійних підприємств Частина I Електронний

посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 2. ОРГАНІЗАЦІЯ ТА ПРОВЕДЕННЯ ТЕХНІЧНОГО

ОБСЛУГОВУВАННЯ ТА РЕМОНТУ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.1. Експлуатація. Система СТОіР 2.1.1. Термінологія, поняття, визначення системи.

Положення СТОіР 2.1.2. Структура, організація і проведення

технічної експлуатації 2.1.3. Правила технічної експлуатації (ПТЕ) 2.1.4. Підготовка до технічної експлуатації 2.1.5. Обов’язки експлуатаційного і ІТП

персоналу згідно з ПТЕ, контроль. Роль майстра 2.1.6. Агрегатні журнали, їх призначення 2.1.7. Формування структури ремонтного циклу Відповідно до

визначення, ДСТУ 9050:2020 «Система технічного обслуговування та ремонтування

техніки. Терміни та визначення понять» система технічного обслуговування і

ремонту техніки – це сукупність взаємопов'язаних засобів, документації

технічного обслуговування і ремонту та виконавців, необхідних для підтримки і

відновлення якості виробів, що входять в цю систему. Під

планово-попереджувальною системою технічного обслуговування й ремонту,

відповідно до ДСТУ 9050:2020, розуміється сукупність взаємозалежних засобів,

документації і виконавців, необхідних для підтримки й відновлення якості

машин, що входять до системи. Система заснована

на безперервному контролі технічного стану машин, профілактичному характері

основних заходів і жорсткому плануванні цих заходів як за часом виконання, так

і за обсягом робіт. Для виконання

зазначених робіт планово-попереджувальна система передбачає такі

ремонтно-обслуговуючі дії, за допомогою яких забезпечується необхідний

технічний стан машини і її працездатність протягом усього періоду

експлуатації: технічне обслуговування (ТО); поточний ремонт (ПР); капітальний

ремонт (КР).

ТО машин за умови

використання їх за призначенням має на меті створення найсприятливіших умов

роботи складових частин (з'єднань, деталей) машин і своєчасне попередження

появи несправностей, а за виникнення останніх – усунення їх. Під час ТО

проводиться систематичний контроль технічного стану машин і виконання

планових робіт для зменшення швидкості зношування елементів, попередження

відмов і несправностей.

Системи діагностування технічного стану машин Технічний стан

об'єкта діагнозу визначають за допомогою контрольно-діагностичних засобів.

Взаємодія між собою об'єкта діагнозу та контрольно-діагностичних засобів

становить систему діагнозу. Ця взаємодія є процесом подавання на об'єкт

діагнозу багаторазових дій (вихідних сигналів) і багаторазовою зміною й

аналізом відповідей (вихідних сигналів) об'єкта на ці дії. Дії на об'єкт

можуть надходити від контрольно-діагностичних засобів або зовнішніх (щодо

системи діагнозу) сигналів, які визначаються робочим алгоритмом

функціонування об'єкта. Залежно від

способу дії на об'єкт розрізняють системи функціонального і тестового

діагнозу.

Системи

функціонального діагнозу використовують переважно для перевірки правильного

функціонування і пошуку несправностей найвідповідальніших агрегатів, вузлів і

систем машинии, які порушують нормальне функціонування. Ці системи працюють,

коли машина використовується за призначенням. Вони можуть використовуватись і

в режимах імітації функціонування об'єкта. У цьому випадку має бути

забезпечена імітація робочих процесів. Таке використання систем

функціонального діагнозу доцільне під час налагоджування та ремонту об'єкта.

Основою діяльності кожного

підприємства є виробничий процес, який згідно з ДСТУ 2960-94 є сукупністю

всіх його працівників і знарядь виробництва, які потрібні цьому підприємству

для виготовлення виробів. Аналіз виробничих процесів на

підприємствах показує, що вони складаються з певної множини впорядкованих

технологічних процесів, операцій, прийомів, елементарних рухів виконавців або

простих траєкторій знарядь виробництва. Ідеї та властивості, закладені

конструкторами й машинобудівниками, реалізуються й проявляються на стадії

експлуатації. Під експлуатацією виробничого устаткування (ДСТУ 9050:2020) розуміють сукупність підготовки та

використання машин за призначенням, технічного обслуговування, ремонту,

збереження та транспортування. При цьому до видів підготовчих робіт входять

монтаж чи демонтаж устаткування та його наладка.

Якщо ремонт відбувається в процесі

експлуатації машини з гарантуванням її працездатності і включає роботи по

заміні і відновленню її окремих частин та їх регулюванню, то такий ремонт

називається поточним. Ремонт, який здійснюється з метою

відновлення справності і повного, або близького до повного, відновлення

ресурсу машини і включає роботи по повному розбиранню машини і відновленню

будь-яких її частин, включаючи і базові, складання, регулювання окремих

вузлів і машини в цілому, називається капітальним. Матеріальна база ремонтного

обслуговування: обладнання, пристрої, службові приміщення, кадри, матеріальне

забезпечення, планування, керування, службова документація. Технологічні процеси розбирання,

відновлення, складання машини в свою чергу, можуть бути розділені на окремі

технологічні операції

На технічний стан обладнання, підтримку

належної працездатності і високу продуктивність впливає правильна

експлуатація у встановлених режимах.

Нагляд за технічним станом

обладнання на підприємстві проводить відділ головного механіка, який здійснює

інспекцію в період експлуатації та контролює графік проведення робіт згідно з

ППР. Від знань та якості виконання правил експлуатації обладнання основними

робітниками та ремонтниками залежить технічний стан обладнання та збереження

ним експлуатаційних властивостей. Ці правила повинні бути добре відомі

майстрам механічної служби та

механікам, в обов’язки яких входить забезпечення дотримання цих правил

виробничим персоналом. Умови експлуатації – сукупність

факторів, що діють на виріб в процесі експлуатації і впливають на функціювання

й працездатність цього виробу. Відповідно

до діапазону й ступеня впливу факторів умови експлуатації поділяються на

нормальні, робочі і граничні. Нормальні умови (НУ)

експлуатації – сукупність факторів,

що встановлені нормативно-технічною документацією як номінальні; у таких

умовах похибки обладнання близькі до нормативних, що можуть бути визначені й

гарантуватися. Ці умови є базою, відносно якої виявляються зміни властивостей

виробу в інших умовах.

Допускаються відхилення

від номінальних значень, якщо похибка засобу вимірювання збільшена не більше,

ніж на 35% від границі допустимої основної похибки.

Робочі умови

експлуатації – сукупність

факторів, межі яких нормують (регламентують, гарантують) характеристики

показників якості виробів, зазначених у технічних умовах та іншій технічній

документації. Граничні умови

експлуатації характеризують екстремальні значення факторів, за яких вироби

витримують навантаження без руйнування й погіршення якості. Під

поняттям загальні

технічні умови маються на увазі

вказівки, які містяться в нормативах по виконанню певних процедур. Тобто

завдяки цьому документу можна встановити, наскільки дотримані нормативи.

Розробка

технічних умов ТУ можуть бути не

обов'язковим документом. Вони розробляються за бажанням виробника товару або

на вимогу покупця (замовника). Проте законодавчо прописана обов'язкова їх

наявність для пристроїв, які застосовуватимуться на високонебезпечних

виробничих об'єктах, і для продукції, що виготовляється не за нормативним

актом, або ж якщо такий акт просто не існує. Розробка ТУ може

бути здійснена або самим виробником, або в спеціалізованих НДІ або органах

сертифікації. Крім того, техумови можна просто придбати у утримувача їх

оригіналу. Головна умова

розробки технічних умов – відповідність чинним нормативним документам. Окрім

того, ТУ повинні мати певний зміст. Регламентується він

Необхідно

згадати, що цей стандарт не поширюється на розробку і оформлення технічних

умов на продукцію харчової промисловості. Для харчової галузі діють Технічні

умови на харчову продукцію. Загальні вимоги до розробки і оформлення. Узгодження

і реєстрація ТУ Після розробки техумов

проводять процедуру їх узгодження з приймальною комісією. Для цього

організаціям-членам цієї комісії заздалегідь розсилають копії ТУ. Підписання

акту про приймання зразка продукції означає, що техумови погоджені. Без

участі приймальної комісії погоджувати ТУ можна тільки у разі прямого

звернення фірми до замовника. Отримання

технічних умов на цьому не закінчується. Кінцевою процедурою, що наділяє

розробника ТУ правом власності, є реєстрація і внесення їх в реєстр. Вона

вимагає нанесення на каталожний і титульний листи ТУ відміток і друку

реєструючого органу, яким може бути тільки акредитована регіональна

організація. У сучасній практиці розрізняють два види

технічних умов – загальні і спеціальні. Загальні

техумови розробляють відразу на декілька виробів, їх групу. Прикладом

таких ТУ можуть бути технічні умови на промислову трубопровідну арматуру,

електроустановки тощо. Спеціальні

технічні умови розробляють на

один конкретний виріб, речовину, матеріал. У них обов'язково повинне

міститися детальне обгрунтування їх необхідності. В якості прикладу можна

назвати спеціальні техумови на будівництво унікальних виробів, реконструкцію

та ін.

Зміна рівня

надійності обумовлена зовнішніми і внутрішніми діями на машину.

Практично на машину

діють всі віди енергії. Накопичення малих кількісних змін веде до зміни

якісного стану машини, до переходу з одного (працездатного) стану в інший

(непрацездатний).

Всі процеси дії на машину можна розділити на

оборотні (пружна деформація) і необоротні (старіння, корозія, втомні

пошкодження). Найвиразніше процеси накопичення необоротних пошкоджень

виявляються за втомного руйнування. Виходячи зі

стадій існування машин і причин фізичного старіння, для управління технічним

станом машин необхідно використовувати різні методи. Конструкторські

методи.

Матеріали і технологічне поліпшення мають

основне значення в управлінні надійністю машин. Що вище здатність матеріалів

чинити опір зовнішнім діям, то вище експлуатаційні властивості, то вище

терміни служби деталей. Експлуатаційні властивості мають залежати від вигляду

і величини експлуатаційних дій. Проте принципи вибору розроблені недостатньо

і зводяться до перерахування матеріалів, що більш-менш задовільно

зарекомендували себе в роботі. На період проєктування вигляд і величина

експлуатаційних навантажень приблизно відображає майбутній фактичний розподіл,

тому вибір матеріалів у більшості випадків проводять емпіричним шляхом, часто

не оптимальним. Методи

розрахунків деталей з критеріями надійності мають забезпечувати

рівностійкість деталей. У ідеальній машині всі деталі мають виробити свій

ресурс одночасно, поки ж вирішується завдання щодо рівностійкості в межах

вузлів. Різноманіття чинників, що викликають

старіння, їх взаємозв'язок і нелінійна залежність наразі не дозволяють

отримати достатньо суворі вирази параметрів надійності на базі фізичних

закономірностей. На практиці використовують напівемпіричні і емпіричні

закономірності найважливіших чинників старіння. Конструктор, ухвалюючи певні рішення під час

розробки машини, має враховувати вигляд і величину експлуатаційних дій,

тонкощі робочих процесів і особливості експлуатації.

Технічні умови на виготовлення і зборку машин

мають включати умови забезпечення їх надійності. Надійність регламентується

послідовністю технологічних операцій, вживаними методами і режимами обробки,

певними характеристиками якості деталей. Для забезпечення

експлуатаційних властивостей металургійних машин, що визначають необхідний

рівень надійності, необхідна цілеспрямована дія на всі етапи технологічного

процесу (виробництво металу, заготовок і деталей). Надійність готової деталі

багато в чому залежить від якості металу, заготовок і поверхневої обробки.

Контроль режимів технологічного процесу

попереджає появу дефектів і ефективно забезпечує якість деталей і машин.

Контроль виготовлених деталей дозволяє лише визначити дефект, а не усунути

його. Що вище вимоги до надійності, то важливіше здійснювати контроль на всіх

стадіях технологічного процесу: виробництво металу, виготовлення заготовок,

деталей, зборка.

Експлуатаційна інформація про стан деталей

і машин є основною для управління надійністю машин.

Збір і обробка експлуатаційної інформації

мають виконуватися технічною інспекцією, що має засоби технічного

діагностування, здійснює контроль правильності експлуатації і якості

профілактичних робіт.

Надійна і безпечна робота технологічного

обладнання значною мірою залежить від якості підготовки експлуатаційного

персоналу і систематичної роботи з ним. Для цього в кожній державі створена

мережа навчальних закладів, починаючи з професійно-технічних закладів та

закладів фахової передвищої освіти , інститутів та

університетів, основним завданням яких є підготовка фахівців з експлуатації і

ремонту обладнання, організаторів виробництва, здатних постійно та

наполегливо займатися прискоренням впровадження всього передового та нового в

різних галузях промисловості. Відповідно до нормативних

документів і Правил Держміськтехнагляду інженерно-технічний персонал і

робітники, зайняті обслуговуванням і ремонтом технологічного обладнання,

повинні мати спеціальну підготовку і здати екзамен з правил технічної

експлуатації і техніки безпеки в обсязі виконуваної роботи.

Знання експлуатаційного персоналу

перевіряються під час надходження на виробництво чи введення нового

обладнання – первинна перевірка; регламентована нормативними документами –

періодична і у результаті порушення правил експлуатації чи техніки безпеки –

позапланова. Первинна перевірка знань

обслуговуючого і ремонтного персоналу проводиться після виробничого навчання

перед переводом на робоче місце в якості стажиста чи дублера до більш

досвідченого працівника. Майстер зміни

виробництва належить до професійної групи «фахівці». Призначення на

посаду майстра зміни виробництва та звільнення здійснюється наказом керівника

підприємства з дотриманням вимог КЗпП та чинного законодавства про працю. У

своїй діяльності майстер зміни керується Конституцією України, законами

України, постановами Верховної Ради України, указами і розпорядженнями

Президента України, постановами і розпорядженнями Кабінету Міністрів України,

статусом підприємства, правилами внутрішнього трудового розпорядку та іншими

нормативними актами та посадовою інструкцією. Він підпорядковується

безпосередньо начальнику виробництва.

На посаду майстра

зміни виробництва призначається особа з базовою вищою освітою відповідного

професійного спрямування за освітньо-кваліфікаційним рівнем бакалавра і

стажем роботи на виробництві не менше 3-х років. Завдання та обов’язки

майстера зміни виробництва: Øзабезпечення керівництва виробничою

ділянкою; Øдотримання технологічного процесу; Øконтроль виконання регламенту роботи цеху; Øконтроль за економним витрачанням сировини; Øсвоєчасна підготовка виробничої ділянки до

роботи; Øзабезпечення дотримання трудової дисципліни

робочими цеху; Øорганізація та контроль за дотриманням

технологічних процесів, оперативне виявлення і усунення причин їх порушення; Øзабезпечення правильного використання

устаткування, рівномірної і продуктивної роботи на ділянках; Øстворення умов для освоєння і виконання норм

кожним робітником, здійснення виробничого інструктажу робітників; Øдотримання санітарно-гігієнічних норм всіма

робітниками зміни: перевірка наявності спецодягу, дотримання особистої

гігієни та робочого місця в чистоті і порядку; Øконтроль за суворим дотриманням робітниками

правил і норм з охорони праці і

техніки безпеки; Øперевірка якості продукції, що випускається,

на всіх ділянках процесу виробництва, здійснення заходів щодо попередження

браку і підвищення якості продукції, що випускається; Øнадання пропозицій про заохочення робітників

зміни або накладення дисциплінарних, матеріальних стягнень на порушників

виробничої, трудової дисципліни, технологічних і санітарно-гігієнічних

інструкцій; Øзабезпечення правильності і своєчасного

оформлення первинних документів з обліку робочого часу, виробітку, зарплати,

простоїв. Права майстера зміни

виробництва: Øознайомлюватися з проєктами рішень

керівництва підприємства, що стосуються його діяльності; Øбрати учать в обговоренні питань, що

стосуються виконання його обов’язків; Øвносити на розгляд керівництва підприємства

пропозиції щодо покращення роботи, пов’язаної з обов’язками, що передбачені

цією інструкцією; Øу межах своєї компетенції повідомляти керівництву

підприємства про всі недоліки, виявлені в процесі його діяльності, та вносити

пропозиції щодо їх усунення; Øвимагати від керівництва підприємства

сприяння у виконанні ним посадових обов’язків. Відповідальність

майстера зміни виробництва: Øвиконання змінного

планового завдання; Øвипуск якісної

продукції, відповідної вимогам ТУ; Øдотримання

технології виробництва; Øдотримання правил

техніки безпеки; Øдотримання

санітарно-гігієнічних норм; Øправильне і

своєчасне заповнення первинної документації.

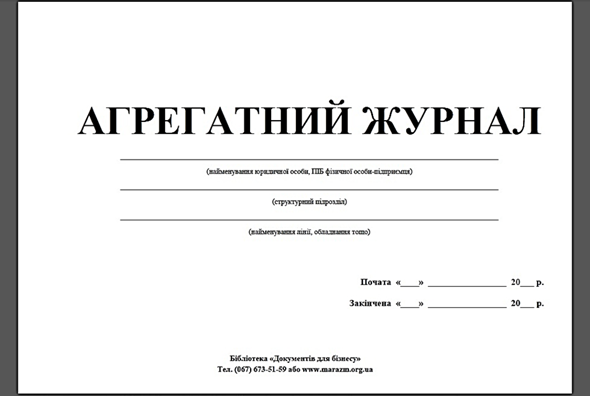

Агрегатний журнал

має бути для усіх видів основного устаткування. Журнал призначений для систематичного

накопичення даних про технічний стан і працездатність устаткування і є

основним початковим документом, за яким встановлюють характер і обсяг

планових ремонтів, а також терміни служби вузлів і деталей. Характеристика

дефектів, записаних в агрегатний журнал, має бути короткою, але ясною і

достатньою для судження про спосіб усунення дефектів шляхом ремонту деталі на

місці або заміни її новою. Відповідальність за зберігання, стан і

правильність ведення агрегатних журналів покладається на механіка цеху.

Контроль за правильністю заповнення журналів покладається на відділ головного

механіка. Після закінчення

поточного ремонту робиться запис в агрегатному журналі про виконані роботи,

замінені деталі і вузли, а також про дефекти деталей і вузлів, виявлені

розбирання механізмів і не усунені з якої-небудь причини. Основним

документом, за яким ведеться підготовка до планового або капітального

ремонту, є відомість дефектів, що складається на підставі записів в

агрегатному журналі і оглядів устаткування. За відомістю дефектів

визначається необхідна для проведення ремонту кількість матеріалів, деталей,

робочої сили і вартість ремонту.

Високою інтенсивністю

процесу відрізняються мартенівські печі і двованні сталеплавильні агрегати,

тому об'єктами для дослідження були узяті котли-утилізатори, що стоять за

цими печами. Дані про роботу котлів були зібрані з агрегатних журналах і

ремонтних відомостей за тривалий період часу – 3 – 4 роки. Зібраний

статистичний матеріал про час безвідмовної роботи котлів був зведений в карту

статистичного зведення. Під час зборки

пристроїв, що забезпечують ущільнення силікагелю, слід суворо дотримуватися

вказівок інструкції. Правильність зборки натискного пристрою перевіряє

керівник робіт і результат роботи реєструє в агрегатному журналі. Особливу увагу

під час перевірки труб треба звертати на їх розвальцовані кінці, оскільки

зазвичай тут стінки тонші. Про те, які труби перевірені і який їх стан,

обов'язково слід робити відмітку в агрегатному журналі або формулярі. Знос

приварних труб (за з'єднання калачами) визначають за залисинами біля

зварювання, виміром внутрішнього і зовнішнього діаметрів і обстукуванням.

Ретурбенди зношуються зазвичай в місцях переходу від широкого перерізу до

вузького і на поворотах, величину зносу визначають виміром товщини стінки.

Так само визначають знос калачів. Огляди здійснюють

цехові ремонтні бригади за участю експлуатаційного персоналу під керівництвом

механіка цеху. Огляди проводять в терміни, встановлені згідно з річним

графіком ремонтів залежно від умов роботи. Результати записують в агрегатні

журнали. Підйомно-транспортне устаткування оглядають не рідше одного разу в

10 днів.

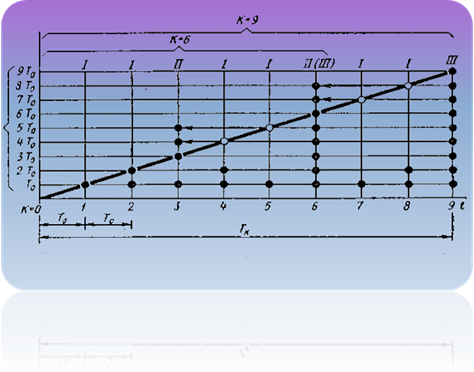

Структура ремонтного циклу, тобто періодичність ремонтів у циклі,

їхній вид і чергування для різних видів машин можуть бути різними. Формування структури ремонтного циклу виконується за загальними

законами, що пов’язують показники надійності всієї машини з потенційною

довговічністю її вузлів і елементів. Для аналізу змісту окремих видів ремонту

при даному міжремонтному періоді Т0

розіб'ємо всі елементи, деталі й вузли машини на групи залежно від їхніх

термінів служби. До даної n-ої групи будуть відноситись усі ті деталі, ремонт

яких призначений через Тф

= пТ0. Таким чином, ремонт деталей 1-ої групи має

виконуватися через Т0

годин роботи машини, деталей 2-ої групи – через 2Т0 годин і т.д. У міру зношування машини

потреба в ремонті її вузлів зростає. Для зручності планування ремонтів бажано

мати обмежене число найменувань поточних ремонтів (наприклад, малий і

середній), що досягається зміною періодичності ремонту окремих груп деталей

машин. Це спричинить додаткове недовикористання термінів служби деталей. За

наявності ймовірності відмови деталей у міжремонтний період ці ремонтні

роботи будуть включені в міжремонтне обслуговування.

На рисунку 2.4 показана схема формування структури ремонтного циклу,

де на осі абсцис (час роботи машини) зазначені порядкові номери поточних

ремонтів, які здійснюються через рівні проміжки часу Т0, а на осі ординат (термін служби

елементів машини) зазначені відповідні групи деталей або вузлів. Для кожної групи деталей крапкою відзначено, у який ремонт вона має

бути включена. У міру зношування машини потреба в ремонті її вузлів зростає.

Наприклад, після роботи протягом t

= 2Т0 год потрібен ремонт деталей тільки 1-ї і 2-ї груп.

Через t = 4Т0

буде потрібний також ремонт деталей 4-ї групи, маючи на увазі, що деталі 3-ї

групи були відремонтовані відповідно під час третього періодичного ремонту. Це схема показує, що всі види ремонтів будуть неоднакові, тому що включають

ремонт різних груп деталей. Наприклад, як це зазначено на схемі, деталі 4-ї і

5-ї груп доцільно ремонтувати з періодичністю 3Т0. Це, звичайно,

спричинить додаткове недовикористання термінів служби цих деталей, однак

дозволить зосередити ремонт великої кількості деталей під час ремонту № 3 і

виконувати його як середній ремонт підвищеної трудомісткості. Якщо під час

6-го ремонту робити капітальний ремонт, тобто прийняти Тк=6Т0 і ремонтувати

деталі всіх груп, то за такого шестиперіодного ремонтного циклу (К =

6) одержимо наступну структуру: I–I–III. Тут в І (малий) ремонт включаються деталі 1-ї або 1-ї і 2-ї груп,

груп, в II (середній) ремонт деталі 1, 3, 4 і 5-ї груп, а в III (капітальний)

ремонт включені всі групи. Якщо прийняти трудомісткість всіх груп приблизно однаковою, то

співвідношення обсягів ремонтних робіт буде I:II:III = 1:4:6 (остання цифра

умовна й залежить від числа груп деталей). За призначення Тк – 9Т0 одержимо дев’ятиперіодний

цикл (К = 9) зі структурою: I–I–II–I–I–II–I–I–III. Із графіка видно, що в циклі, який складається з дев'яти періодів, не

зберігається постійним зміст ремонту одного найменування, що є наслідком

нераціональної побудови структури циклу. Так, у ремонт I виду в одному

випадку входить перша група деталей, в іншому – перша й друга, що, однак, не

відображено в нормативах системи. По суті це структура має п'ять різних видів

ремонту. Тому запропонований шестиперіодний цикл зі структурою I–II–III–II–I–IV,

де I і II – перші й другий малі ремонти, III – середній і IV – капітальний, є

оптимальним Така структура циклу забезпечує сталість обсягу й змісту ремонтів одного найменування. За оптимального циклу

буде найбільш повна відповідність між нормативами на цей вид ремонту й

фактичним обсягом ремонтних робіт. Для обґрунтування доцільності застосування

того або іншого циклу необхідно провести розрахунок різних структурних

варіантів і встановити, який з них забезпечує за інших рівних умов мінімальну

трудомісткість ремонту.

На структуру ремонтного циклу можуть накладати відбиток конструктивні

особливості машин, специфічні умови їхнього ремонту й експлуатації, вимоги

надійності. Так, наявність окремих елементів, трудомісткість ремонту яких різко

відрізняється від інших деталей, може вплинути на вибір тривалості ремонтного

циклу, тому що саме ці елементи будуть визначати необхідність проведення

капітального ремонту. Наприклад, зношування напрямних, зношування стінок циліндра

компресорів, корозія корпусів устаткування часто визначають тривалість

ремонтного циклу Тк, що за обраного

значення міжремонтного періоду Т0

приведе до числа ремонтів у циклі К не обов'язково рівного К=6 і відповідно до

іншої структури циклу. Однак установлення доцільної структури й у цьому

випадку має виходити із порівняння трудомісткості ремонту для різних

варіантів циклу. Істотно вплинути на структуру циклу можуть вимоги до надійності й

безпеки машини. Якщо вимоги безвідмовності великі, тобто Р (I) 1, то для забезпечення цього в період між плановими ремонтами необхідно

здійснювати комплекс ремонтно-профілактичних і діагностичних заходів, які

утворять cвою локальну систему із заходами різної трудомісткості та

періодичності. Прикладом такої структури може служити система ремонту й ТЕ важкого металургійного обладнання.

Ремонт проводиться на спеціалізованих підприємствах з вилученням їх зі сфери

експлуатації на порівняно тривалий строк. Тут звичайно проводять

профілактичний (середній) і капітальний

ремонти. Технічне обслуговування виконується безпосередньо в процесі

експлуатації й передбачає систему обов'язкових (регламентних) робіт,

виконуваних з постійною періодичністю Тоб,

але різної трудомісткості. За трудомісткістю, що в галузевому

машинобудуванні регламентується формою

обслуговування, ці роботи розділяються звичайно на дві категорії П1 та П2.

Наприклад, для коксовиштовхувача передбачається період регламентного

обслуговування Тоб = 50 год і проводяться наступні форми

технічного обслуговування: П1

– через кожні 50 ± 10 год, П2

– через 200 ± 20

год. Як бачимо, тут більш складна структура ремонту й технічного

обслуговування, що диктується високими вимогами до надійності виробу.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||