|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ

ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО

КЕРУВАННЯ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ

У РІЛЬНИЦТВІ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Обсяг автоматизації.

До мобільного відносять такі технологічні процеси, що виконуються

безупинно пересувними машинами й

агрегатами: перевезення вантажів, обробка ґрунту, посів і посадка рослин,

догляд за врожаєм і збирання його. Їх виконують автомобілями, тракторами,

плугами, культиваторами, сівалками, жниварками, комбайнами тощо. Рівень

автоматизації мобільних процесів відстає від рівня автоматизації стаціонарних

процесів через складність створення систем автоматики для мобільних машин.

· прилади

для контролю рівня палива, температури води, що охолоджує і гальмової рідини,

тиску масла і частоти обертання двигунів внутрішнього згоряння; · регулятори

оборотів і потужності, температури охолоджувальної рідини й масла в системі

змащення двигунів внутрішнього згоряння; · автоматичні

захисні пристрої, що оберігають робочі органи машини від поломок під час

перешкод чи обмежувачі зусиль та значення крутного моменту на валу машини; · автоматичні

пристрої для відводу робочих органів від стовбурів дерев, стовпів, кущів для

машин, що працюють у плодівництві і виноградарстві; · тяглово-зчіпні

пристрої для автоматичного приєднання і відокремлення робочих машин від

тяглових; · сигналізатори

про заповнення збірних ємностей продуктом чи про забивання робочих органів

матеріалом, наприклад для бункерів, шнеків і соломотрясів комбайна; · автомати

для утворення тюків сіна чи соломи в прес-підбирачах, в'язальні апарати жаток

снопов’язалок, що пресують механізми рулонних прес-підбирачів і багато та ін. Робота

більшості з перерахованих пристроїв заснована на механічних чи

гідромеханічних принципах із приводом від вала відбору потужності. Багато

пристроїв пов'язані з технологічним рухом робочих органів і коліс агрегату. З

появою сучасних напівпровідникових засобів електроніки і мікропроцесорної

техніки на мобільних машинах і агрегатах стали використовувати електричні

засоби автоматики в сполученні з гідравлічними виконавчими механізмами для

виміру, контролю і керування.

· водіння

тракторів під час оранки, посіву і садінні рослин; · підтримки

сталості глибини оранки; · орієнтування

трактора і робочих органів сівалки і культиватора під час посіву і міжрядної

обробки просапних культур, виноградників; · водіння

зернозбирального комбайна по краю нескошеної хлібної маси під час скошування

врожаю чи по валяннях скошеної хлібної маси під час її обмолоту; · регулювання

висоти зрізу хлібної маси чи трави під час збирання; · дотримання

рівномірності висіву насіння з сівалок чи посадки розсади садіння машиною; · регулювання

завантаження молотильних апаратів і силосозбиральних агрегатів; · вирівнювання

сільськогосподарських машин і їхніх робочих органів, що працюють на схилах. Таким чином, мобільні машини й агрегати оснащуються

засобами і системами автоматики для керування траєкторією і швидкістю руху,

завантаженням робочих органів і глибиною обробки ґрунту, шириною захоплення і

висотою зрізу, координатами положення робочих органів і оброблюваного

матеріалу, рівномірністю висіву і подачі оброблюваного продукту в машину. За досягнення граничних значень контрольованих параметрів чи під час виникнення аварійних режимів засоби автоматики попереджають

персонал або припиняють технологічний процес.

Навігаційне

обладнання на базі GPS-системи завойовує все більшу популярність у сільському

господарстві. GPS-системи полегшують роботу механізаторів і допомагають

аграріям заощаджувати. Працювати з навігаційними приладами зручно, вони дозволяють

заощаджувати витратні матеріали та ПММ, оптимізувати польову логістику –

пересування техніки з поля на поле і всередині поля використовуючи

навігаційне обладнання – перший крок до точного землеробства. А точне

землеробство – це насамперед економія на оперативних витратах. Крім

GPS-навігації, вигідно використовувати датчики врожайності, які дають

аналітичну інформацію для агронома. Впроваджувати

GPS-технології поетапно. Спочатку оснащують трактора системами паралельного

водіння, потім встановлюють GPS-прилади і датчики врожайності на комбайни,

після цього – на всіх рухомих об'єктах встановити датчики контролю

місцезнаходження та функціонування. Всі GPS-системи для сільського господарства, крім

абсолютної точності визначення географічних координат у кожній конкретній

точці, мають ще таку характеристику, як відносна точність. Вона має на увазі

точність визначення відстані одного рядка щодо іншого під час проведення

різних сільськогосподарських робіт. Якщо GPS-прилад за своїми

характеристиками здатний забезпечити абсолютну точність визначення

географічних координат близько 1 метра, то відносна точність у нього буде

набагато вищою – близько 7–8 см. Тому, якщо прилади паралельного водіння або

автопілот використовуються в господарстві тільки для обробок засобами захисту

рослин і розкидання добрив, він може обходитися без додаткових сервісів.

Варто пройти один раз по полю, і далі

програма сама буде розраховувати наступні проходи з високою відносною

точністю. Найпростіші моделі GPS-приймачів дають відносну точність – 30 см. Така

точність неприйнятна тільки для посіву просапних культур і овочів, а також

проведення міжрядних обробок. Щоб забезпечити її, доведеться скористатися

диференціальним сервісом. Сигнал EGNOS передається по каналах геостаціонарних

телекомунікаційних супутників, дозволяючи досягати відносної точності

паралельного водіння 15–30 см. Приймати сигнал цього сервісу може будь

GPS-приймач. Єдине обмеження - нестійкість роботи. Максимальну

точність – до 1–3 см – гарантують поправки від локальної базової станції, яка

встановлюється на краю поля. Вона є валізкою вагою до 4 кг, в якому

знаходяться GPS-приймач, антена, радіомодем і антена. Для роботи за цією

технологією на трактор встановлюється радіомодем. Поправки від базової

станції передаються по радіо. Тому її використання пов'язане з необхідністю

оформлення ліцензій на високочастотних або ультрависокочастотних радіоканал.

Максимальна дальність розповсюдження радіопоправок обмежується кількома

десятками кілометрів і залежить від наявності перешкод на шляху сигналу –

лісів, пагорбів, будівель. Як правило, базову станцію потрібно переміщати з

поля на поле слідом за рухом сільгосптехніки.

Щоб використовувати космічні навігаційні системи в АПК,

досить встановити на сільгосптехніку спеціальний прилад – GPS-приймач, що

постійно отримує сигнали про місцезнаходження навігаційних супутників і

відстанях до них. На базі GPS-приймачів, які забезпечують зв'язок із

супутниками і визначають координати, розроблені системи паралельного водіння

і автопілоти для управління рухом тракторів і комбайнів. Система

паралельного водіння складається з GPS-приймача із зовнішньою антеною,

контролера і покажчика шляху. Вони легко і швидко встановлюються на будь

якому сільськогосподарському обладнанні, потрібно лише підключення до

електроживлення і установка зовнішнього блоку (приймач GPS) за допомогою

магнітної або повітряної присосок. Покажчик

шляху розташовується всередині кабіни – зазвичай над кермом або перед

важелями управління. GPS-приймач визначає поточний стан машини, а процесор

запам'ятовує траєкторію руху і маршрут. Якщо тракторист поїхав з поля для

дозаправки або змушений був припинити роботу через негоду, то згодом він може

повернутися в точку, де була зупинена робота, і продовжити водіння за обраною

раніше траєкторією. Сучасні

системи з GPS-навігацією дозволяють прокладати і відстежувати як

прямолінійні, так і криволінійні траєкторії руху та їх поєднання. Можливість

запам'ятовувати не тільки кінцеві і початкові точки ряду, але і будь-яку

криву в якості опорної лінії дозволяє реалізувати різні варіанти обробки

полів. Автопілот,

на відміну від систем паралельного водіння, забезпечує рух по маршруту без

втручання механізатора. Відхилення від заданої траєкторії, що виробляються

GPS-приладом, через спеціальні пристрої вводяться безпосередньо в систему

управління ходовою частиною. Повністю автоматичні системи управління

складаються з пристрою паралельного водіння, контролера і виконавчого

механізму, який підключається до гідравліки трактора. Бувають

варіанти автопілоту з підрулюючим пристроєм – виконавчим механізмом, який

встановлюється на рульову колонку, що дозволяє утримувати сільгоспмашин на

заданому маршруті. За необхідності механізатор у будь-який момент може взяти

керування на себе.

·

знизити витрати на обслуговування

і використання сільськогосподарської техніки; · підвищити

швидкість та якість виконуваних робіт; · знизити

початкову вартість виробленої продукції. · швидкості,

місцезнаходження та напрямки пересування всіх видів спецтехніки; · траєкторії

пересування і швидкості сільськогосподарської техніки під час виконання

робіт; · місцезнаходження

сільськогосподарської техніки в режимі реального часу; · подачі

інформації за планом поля та його меж, замір площі та ін.; · розкладу,

планування і виконання робіт; · виконаної

роботи, час виконання роботи об’єктом і розміщення його на межах зазначеної

ділянки; · оброблення

країв і внесення гербіцидів під час посіву; · перевезень

врожаю на місця розвантаження; · отримання

перевірених даних на простоях, лівих рейсів, зливів палива; · мінімізація

простоїв спецтехніки; · отримання

тривожних сигналів про відхилення маршруту або графіка виконання робіт; · виміру

площі сільгоспугідь; · двосторонній голосовий зв’язок.

Зв’язок між водієм і диспетчером, який дозволить вміщуватися і оперативно

вирішити проблему; · дистанційне блокування двигуна.

Якщо сталося викрадення, диспетчер може заблокувати двигун і викликати

підкріплення. Система

здійснює ідентифікацію транспорту, який під’їжджає на вивантаження до

комбайна. Показує пройдений маршрут пересування і точку прибуття транспорту

для розвантаження, а також точку вивантаження врожаю.

· контролювати

пробіг, траєкторію маршруту для запобігання лівих рейсів і зниження кількості

неправильної інформації в шляхових листах; · точний

підрахунок ПММ, місце розміщення та дозаправок. Система

дає можливість провести повну оптимізацію процесів у сільському господарстві: · у

режимі реального часу проводити моніторинг техніки, зокрема і

сільськогосподарської; · докладний

звіт про роботу спецтехніки в зручній формі і за будь-який період часу; · вчасно

відреагувати на появу позаштатних ситуацій; · повний

облік на витрати ПММ; · підвищення

ефективності роботи сільськогосподарської спецтехніки та транспорту; · точне

місце розташування і час завантаження і вивантаження зібраної продукції. Все

вирішується встановивши на транспортний засіб контролер, систему контролю

палива за допомогою монтажного комплексу.

Контролер 3307 виконує безперервний моніторинг місця розташування

та стану ТЗ у режимі реального часу, а також зберігає накопичені дані в

енергонезалежну пам’ять і передає їх по каналу GSM на диспетчерський центр

(за запитом або автоматично).

· контроль

місця розташування об’єкта; · контроль

пробігу; · контроль

рівня і витрати палива; · забезпечити

протиугінні функції; · підрахувати

характеристики експлуатації (години, кількість спрацьовування виконавчих

пристроїв).

· легкові

і вантажні автомобілі; · пасажирський

транспорт (автобус, тролейбус); · сільгосптехніку

(трактор, комбайн); · спецтехніки

(кран, навантажувач); · морський

та річковий транспорт.

· гнучке

і просте налаштування. Віддалений користувач може під свої потреби змінити

конфігурацію контролера за допомогою програмного забезпечення «Навігатор», не

знімаючи обладнання з об’єкта; · GPS-контролер

(трекер) 3307 оснащений вбудованою акумуляторною батареєю, яка дозволяє йому

працювати автономно під час вимкненого зовнішньошл живлення; · GPS-приймач

з максимальною точністю визначає координати транспортного засобу (висоту над

рівнем моря, швидкість і напрямок руху); · підключення

великої кількості додаткових пристроїв, аксесуарів, інтеграція з протиугінною

сигналізацією, підключення виконавчих пристроїв з можливістю їх дистанційного

увімкнення з диспетчерського центру · вбудована

енергонезалежна пам’ять допомагає зберегти інформацію про пробіг з періодом

близько місяця, у разі, якщо довго переривався зв’язок, надає інформацію про

об’єкт і його стан. · за

відсутності GSM-покриття, контролер 3307 зберігає дані в пам’яті і

автоматично відправляє їх на диспетчерський центр, коли обновиться зв’язок. Розглянемо

автоматичні системи, які допомагають керувати сільськогосподарською технікою

та обробляти грунт і рослини.

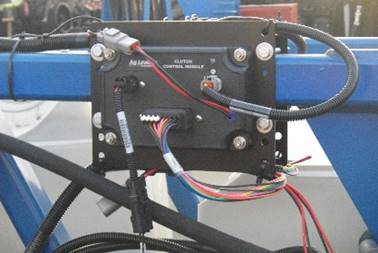

Система складається з

контролерів, електромагнітних муфт та з’єднувальних дротів. Усі налаштування

виконуються за допомогою монітору. Визначення координат відбувається через

зовнішню GPS антену. Практичний результат: економія посівного матеріалу від

0,5% до 23% залежно від конфігурації поля.

Система

автоматичного водіння Steer Command в парі з приймачем GPS 6500 дозволяє

виконувати всі види сільськогосподарських робіт з точністю до 2,5 см. SteerCommand

– повноцінний автопілот встановлюється в рульову систему управління сільськогосподарської

техніки, здатний вирішувати всі поставлені завдання з високою точністю, в

будь-який час доби.

- підтримує роботу з усіма

дисплеями Ag Leader; -

забезпечує високу точність, 2–3 см від ряду до ряду; -

дев՚ятиосьові компоненти системи компенсації рельєфу вирівнюють вплив

пересіченої місцевості, каналів, ровів; -

внутрішній компас допомагає підтримувати стабільний курс; -

діагностичні світлодіоди дозволяють миттєво здійснювати моніторинг системи; -

легкість вмикання і вимикання від дисплея в кабіні або додатковим ножним

перемикачем.

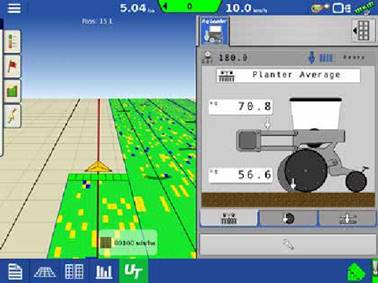

Створює

та відображає карти врожайності і вологості під час збирання та отримувати

миттєву інформацію про те, як стан поля впливає на врожайність. Система

моніторингу врожайності дає можливість оцінити виконану протягом

сезону роботу та робити ефективні рішення для підвищення рентабельності.

-

точні дані про врожайність; -

порівняння врожайності під час руху; -

підвищення якості вибору гібридів і сортів; -

аналіз ефективності виробництва; -

прийняття рішень про умови зберігання залежно від показника вологості на

полі; -

контроль за виконавцями.

Використання технології

розпізнавання культур у виробництві зернових, злакових та інших

сільськогосподарських культур дозволяє підвищити потенційну врожайність

рослини. Датчики культур OptRx вимірюють потреби азоту в культурі і

пропонують рекомендації щодо норм внесення в режимі реального часу для

максимального збільшення прибутку.

-

датчики культур OptRx встановлюються по всій штанзі обприскувача; -

випромінюючи власне світло, датчики вимірюють стан культури, вегетаційні

індекси на підставі маси рослини і коефіцієнта світловідбиття; -

вегетаційний індекс (VI) – це значення, за допомогою якого порівнюється

життєва сила культур для відображення зміни стану рослин залежно від ділянок

поля; -

за допомогою VI система DirectCommand диференційовано вносить азот на ходу на

підставі показань культур у режимі реального часу.

-

зменшується доза внесення азоту в багаті азотом ділянки; -

підвищується потенційна врожайність у бідних на азот ділянках поля; -

реєстрація даних про коливання стану культур по всьому полю; -

підвищується потенційна врожайність культур, пошкоджених денітрифікацією

через погане дренування; -

вноситься оптимальний обсяг азоту для максимального підвищення врожайності з

одночасним обмеженням витрат коштів на надмірне внесення.

Контроль прижимного валика

висіваючої секції є способом забезпечити рівномірну появу паростків по всьому

полю, уникнути ущільнення ґрунту і збільшити врожайність. Гідравлічне

керування глибиною висіву компанії AG Leader повністю перевершує системи з

пневмоподушками і пружинами, забезпечуючи гнучкий і миттєвий відгук на зміну

ґрунту і стану поля. Гідравлічне керування глибиною висіву дозволяє поміщати

зерно на потрібну глибину, уникаючи ущільнення ґрунту і забезпечує рівномірне

проростання. Легке гідравлічне керування. За

допомогою системи гідравлічного керування глибиною висіву AG Leader лише

задавати системі налаштування. Порядковий моніторинг. Моніторинг

тиску висіву необхідний в кожному ряду для того, щоб забезпечити однакову

глибину висіву незалежно від рельєфу та стану ґрунту. Акумулятор мінімізації ударів

виступає як подушки для пом’якшення ударів на секцію, що висіває, викликаних

перешкодами, які знаходяться на полі, наприклад каміння. Перегляд карти тиску висіву на ходу.

Допомагає переглядати

дані навантаження на прикатуючі колеса і тиск висіву на карті, відображеної

дисплеєм.

Система

контролю рівномірної висоти розпилювання NORAC за допомогою

ультразвукових датчиків і гідравлічних пристосувань дозволяє утримувати

штангу на заданій висоті над посівом. Що дозволяє домогтися максимальної

рівномірності обробки рослин. Система

має можливість підключення до терміналу стороннього виробника для зручності

наладки, калібрування і роботи. Завдяки підтримці шини CAN, тільки один

кабель, необхідний для підключення бортового комп'ютера з системою управління

висоти розпилення. Показання

ультразвукових датчиків не залежать від світла для вимірювання висоти,

дозволяючи оператору працювати за будь-якого освітлення в будь-який час доби. Ця

система оснащені функцією «крену» (визначення кута нахилу штанги), яка

дозволяє системі контролювати і вирівнювати штангу. Використання системи UC5

також знижує стрес і втому оператора, так як вона бере під свій контроль

управління штангами над землею. Насіннєочисна машина СМ-4

призначена для вторинного очищення зерна і

сортування насіння різних культур. Робочі

органи машини –

завантажувальний скребковий транспортер із шнековими живильниками, два

вентилятори, решітний стан, двопотокова норія, трієрний блок і механізм

самопересування –

приводяться в рух від двох асинхронних електродвигунів.

Механізмом

самопересування машина переміщується вздовж бурта під час роботи та від бурта

до бурта без допоміжних транспортних засобів. Механізм самопересування

складається з храпового механізму, відкритого циліндричного

редуктора, ланцюгових передач на ходові

колеса і вала керування кулачковими муфтами. Під

час роботи машини обертовий момент від електродвигуна М на ходові

колеса передається через храповий механізм 5,

машина рухається на малій швидкості. Для переїзду від одного робочого місця

до іншого з більшою швидкістю замикають півмуфту 11. Електродвигуни

привода робочих органів машини

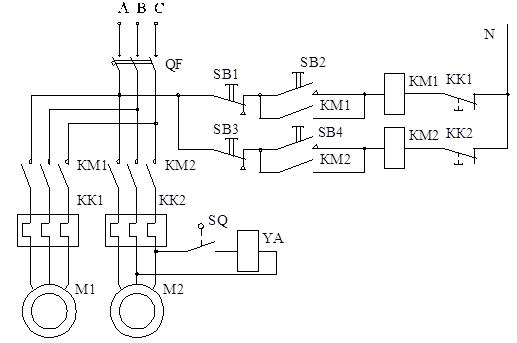

вмикають натисканням кнопок SB2

і SВ4

(рис. 4.4.9). Для захисту від коротких замикань

встановлено автоматичний вимикач QF. Захист електродвигунів від

перевантажень здійснюють теплові реле КК1 і КК2. Ступінь

завантаження машини регулюється автоматично шляхом вмикання і вимикання механізму

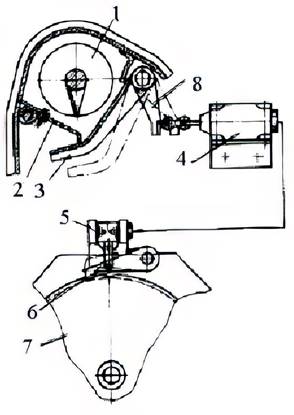

самопересування. Для цього живильний пристрій, що складається з розподільного

шнека 1 (рис. 4.4.10), рухомої перегородки 2 і підпружиненого клапана-живильника 3, обладнано вимикаючим упором 8 і кінцевим вимикачем 4. Під час переповнення кожуха

розподільного шнека клапан 3

відтискується зерном, що подається на очищення, і через упор 8 діє на кінцевий вимикач 4 (рис. 4.4.10). Останній вмикає електромагніт 5 (рис. 4.4.10), встановлений на механізмі

самопересування, який піднімає заскочку 6 храпового колеса 7. Механізм самопересування

вимикається, і подача зерна на очищення зменшується.

Рис.

4.4.10. Схема регулятора завантаження насіннєочисної

машини СМ-4: 1 –

розподільний шнек; 2 – рухома перегородка; 3 – клапан-живильник; 4 – кінцевий вимикач; 5 – електромагніт; 6 –

заскочка; 7 – храпове колесо; 8 – упор Широко

застосовується метод контролю завантаження робочих органів збиральних машин,

який грунтується на контролі частоти обертання робочих валів. Під час

перевантаження будь-якого органу машини його вал зменшує частоту обертання.

На індикації частоти обертання і створюються системи контролю завантаження

робочих органів сільськогосподарських машин. Останнім

часом розроблений і виготовляється цілий клас таких систем. Крім контролю

частоти обертання, вони контролюють втрати продукції, рівень її в бункерах

тощо. Система УСАК-13 призначена для

автоматичного контролю частоти обертання 13

робочих органів самохідної коренезбиральної машини КС-6 та подачі світлової

та звукової сигналізації під час зниження частоти обертання у тому чи іншому

вузлі з визначенням його місце знаходження. За допомогою сигнальних ламп

контролюють приводи копачів (з 1 по 6 датчик), шнеку (датчик 7), бітерів копачів (датчик 8), передавального вала (датчик 9), поздовжнього транспортера

(датчик 10),

завантажувального елеватора (датчик 11), стрічкового транспортера (датчик 12), грудкоподрібніювача (датчик 13). Система УСАК-13 складається

з 14 датчиків

(один запасний), блока управління, а також 14 кабелів для під'єднання датчиків

до блока. Блок

управління призначений для сприймання сигналів від датчиків, їх аналізу та

формування сигналу на індикаторах. До блока приєднують всі елементи і вузли

системи. На його передній панелі розміщені клеми для підключення живлення від

електрообладнання комбайна, клема підключення звукового сигналу, штепсельний

роз’єм «Індикатор» для підключення індикатора та «Датчик» – датчиків,

перемикач «К-І»–для перевірки справності системи,

два запобіжники: «2А»–для

кола живлення і «5А»–для

кола звукового сигналу. Зверху блока знаходиться кришка, яка закриває місце

перемикача «Датчик» для встановлення кількості підключених до системи

датчиків, і перемикач «Оберти», за допомогою якого встановлюють режим роботи

системи контролю. Індикатор

системи призначений для розміщення органів управління та індикаторів

візуальної сигналізації аварійного стану вузлів, які підлягають контролю. Індикатор

виконаний у вигляді малогабаритного блока. На його передній панелі

встановлені вимикачі живлення системи «ВКЛ» та звукового сигналу «ГУДОК»,

індикаторна лампа наявності живлення та 13 сигнальних ламп. На задній

панелі змонтоване штепсельне розняття для підключення кабелю від блока

управління. Датчик

системи здійснює перетворення механічного руху обертання у послідовність

електричних імпульсів. Це електромагніт з двома обмотками, розміщеними у

стальному циліндричному корпусі, і магнітним шунтом на валу, який

контролюють. Одну з обмоток використовують для створення електромагніту, а

другу – для електричних сигналів. У корпусі датчика знаходиться фланець для

встановлення датчика на вузлі. Перетворення механічного руху в електричні

сигнали здійснюється за допомогою магнітних шунтів, виконаних з урахуванням

конструкції й частоти обертання робочих валів.

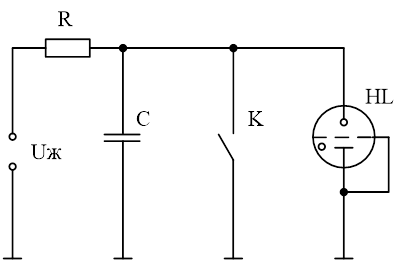

Рис. 4.4.11. Спрощена принципова схема обладнання

контролю УСАК: С – конденсатор; К – електронний ключ; R – резистор; HL – тиратрон На

рис 4.4.11. зображено електричну схему системи контролю, яка

складається з конденсатора С, електронного ключа К і

порогового елемента НL. Зарядження конденсатора

здійснюється за рахунок постійної напруги Uж на резисторі R. Електронний ключ спрацьовує в такт

з імпульсом, який надходить від датчика. Пороговий елемент спрацьовує, якщо

напруга на конденсаторі досягає граничного значення Uгр.

Для реалізації порогового елемента використовують тиратрони типу МХТ-80 в

діодному підключенні або світлодіоди. Принцип

дії системи такий. Імпульси від датчика надходить на електронний ключ К,

замикають його і в цей час через ключ розряджається конденсатор С.

Заряджається він під чакс розімкненого К до напруги Uгр

за час Тгр. Якщо період між двома імпульсами менший за Тгр,

то конденсатор не встигає зарядитись до напруги Uгр і

пороговий елемент не спрацьовує. При зниженні частоти обертання робочого вала

під дією перевантаження імпульси від датчика будуть надходити через більший

проміжок часу. Якщо період буде більший Тгр, напруга па

конденсаторі С встигає досягти Uгр, що призведе до

спрацювання порогового елемента. При цьому конденсатор буде розряджатись

через тиратрон HL. Світлова індикація проявляється

у вигляді періодів загоряння тиратрона.

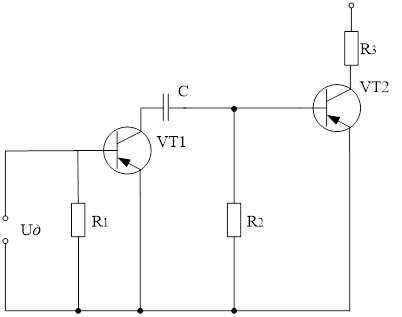

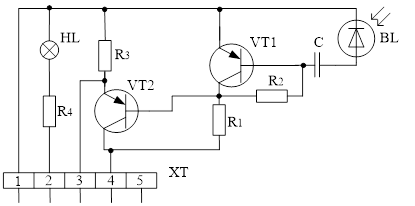

Рис. 4.4.12. Принципова електрична схема електронного

ключа обладнання

контролю УСАК: R1…R3 – резистори; С –

конденсатор; VT1, VT2 – транзистори; Uд –

сигнал від датчика Ключ

К складається з двох каскадів,

виконаних на транзисторах VT1 та

VT2

(рис. 4.4.12). Перший каскад підсилює імпульси,

які надходять від датчика, до рівня спрацювання другого каскаду. Під час

відкривання транзистора VT2 через нього розряджається конденсатор С. Для

перевірки стану основних блоків УСАК у процесі роботи застосовують блок

самоконтролю, який складається з генератора, що виробляє імпульси з частотою

вищою за частота імпульсів від датчиків. Під час подачі напруги з такою

частотою на виході всіх каналів мають з'явитись сигнали «відсутність

відхилень», що свідчить про нормальну роботу системи. Важливими

системами контролю за правильним виконанням технологічних операцій є системи

контролю висіву: «КЕДР», УСК, ХА та ін. У сівалках часто порушується

нормальна робота механізмів: забиваються ґрунтом сошники, потрапляють

сторонні предмети у висівні апарати тощо. Всі ці недоліки призводять до

нерівномірності висівання зерна, що істотно знижує врожайність. Контроль за

роботою сівалок дозволяє водію приділяти основну увагу водінню агрегату,

забезпечуючи прямолінійність рядків та задане стикування міжрядь.

Рис. 4.4.13. Принципова схема

датчика контролю висіву насіння системи «КЕДР»: BL – фотодіод; VT1 і VT2 – транзистори; R1–R4 – резистори, С – конденсатор; HL –

лампа; XT – розняття Систему «КЕДР» встановлюють на

сівалках СУПН. Живиться вона від бортової електричної мережі трактора, з яким

агрегатується сівалка і складається з восьми датчиків контролю висіву насіння

та двох-рівня насіння, блоків підсилювання та

індикації і з'єднувальних кабелів. Датчики контролю

висіву насіння – це П-подібний корпус, де знаходяться освітлювальна лампа,

фотодатчик та електричний підсилювач (рис. 4.4.13). При подачі живлення лампа HL

освітлює фотодіод BL, який є чутливим елементом. Насіння, яке

висівається, перетинає світловий промінь між лампою та фотодіодом, що

спричиняє зміну фотоструму. Фотодіод через конденсатор С1, підключений

до двокаскадного транзисторного підсилювача (транзистори VTI і

VT2). Під час змін фотоструму на

виході підсилювача виникають електричні імпульси.

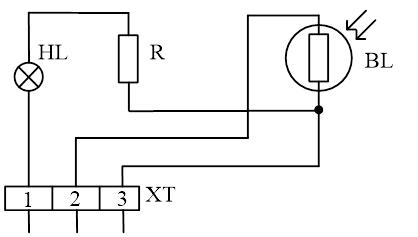

Рис. 4.4.14. Принципова схема

датчика контролю наявності зерна в бункерах системи «КЕДР»: hl –

лампа; BL –

фоторезистор; R –

резистор; XT – роз’єм Датчик

контролю наявності зерна в бункері (рис. 4.4.14) теж має П-подібний корпус, де знаходяться лампа, фото та баластний

резистори. Під час подачі напруги живлення лампа HL освітлює

фоторезистор BL. У цьому випадку його опір становить десятки кілоом і

струм на виході фоторезистора є сигналом датчика рівня про відсутність зерна

у бункері. Якщо фоторезистор знаходиться в шарі насіння, то його опір досягає

десятків мегаом і на виході сигнал відсутній. Сигнали

від датчиків надходять у блок підсилювачів, до якого підключаються датчики та

пульт управління. Крім підсилювачів, у блоці знаходиться дешифратор – діодна

матриця, що складається з восьми груп діодів. За її допомогою вихідні сигнали

з кожного підсилювача перетворюються у сигнали для появи відповідної цифри на

пульті управління і вмикання звукового сигналу. Пульт

управління – це металевий корпус, у середині якого на друкованій платі

змонтовані генератори світлових та звукових імпульсів, підсилювачі та засоби

індикації. На лицьовій панелі розміщені декоративна решітка головки гучномовця,

індикатори «Вмик» та «Рівень», тумблер вмикання живлення, цифрове табло

номера місця відмови, кнопка вмикання режиму «Перевірка». Аналізуючи досвід розвитку

автоматизації процесів у рільництві за кордоном та в Україні, можна зробити

висновок, що в основному рівень автоматизації мобільних агрегатів буде

підвищуватись шляхом удосконалення існуючих систем автоматичного контролю і

захисту, розробки систем автоматичного управління на новій елементній базі,

створення нових систем на збиральних машинах, які зможуть визначати якість

збирання врожаю. Сучасні

системи автоматичного контролю та захисту удосконалюються за рахунок

збільшення інформації про технологічний процес, підвищення надійності роботи

систем, їх уніфікації та універсалізації. Спеціалізовані

системи автоматичного контролю виконують на різних агрегатах майже однакові

функції, а відрізняються технічними рішеннями та елементною базою.

Універсальні системи позбавлені цих недоліків. Сучасні системи автоматичного

управління мобільними агрегатами розробляються з урахуванням нового

обладнання, за допомогою якого можливе управління всіма процесами. Так один

управляючий пристрій може керувати водінням агрегату, роботою двигуна і

правильним виконанням технологічних операцій. Таким пристроєм може бути

тільки бортова електронно-обчислювальна машина (БЕОМ). Вже зараз

розробляються та проходять випробування універсальні управляючі пристрої на

основі мікро-ЕОМ, які керують процесами підготовки ґрунту, висіву, догляду за

рослинами та збирання врожаю. При цьому до одного і того ж управляючого

пристрою приєднують нові пристрої для подання інформації про параметри того

чи іншого технологічного процесу. Ефективним

напрямком удосконалення управління збиральних машин є оснащення їх

пристроями, які можуть розпізнавати збирану продукцію. Останнім часом

створено обладнання для відокремлення картоплі від грудок та каміння з

використанням рентгенівських променів. Розробляють системи, які відрізняють

достиглий салат від недостиглого на основі жорстких гама-променів. За

допомогою довгохвильового електромагнітного випромінювання роблять спроби

розпізнати колір овочевих культур. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||