|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ

ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО

КЕРУВАННЯ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ

У РІЛЬНИЦТВІ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.3. Автоматизація процесу активного

вентилювання зерна та зерноелеваторів 4.3.1. Автоматизація процесу активного

вентилювання зерна 4.3.2. Автоматизація зерноелеваторів Технологічна

схема та робота зерноелеватора Автоматизація

процесу керування норією зерноелеватора з системою плавного пуску Автоматизація

процесу керування заслінками і перекидними клапанами на зерноелеваторі Автоматизація

процесу керування вентиляторами бункерів зерноелеватора Активне вентилювання зерна застосовують для сушіння

насіннєвого зерна, для тимчасової консервації зерна охолодженням та аерації

насіння за тривалого зберігання.

Обладнання для активного вентилювання зерна може

функціонувати залежно від ефективності процесу сушіння трьома різними

способами. Перший

спосіб полягає в продуванні

звичайного повітря довкілля через шар зерна. У цьому випадку тривалість

сушіння значно збільшується. Відомо, що зберігання вологого зерна досить

обмежене. Наприклад, під час зберігання зерна вологістю понад 18% впродовж

6–8 діб починається його псування. Ось чому такий спосіб функціонування

обладнання для активного вентилювання зерна не знаходить широкого

застосування.

Другий

спосіб полягає у використанні

устаткування для вентилювання зерна як сушарок періодичної дії. Агент сушіння

попередньо підігрівається до 45–50оС. У цьому випадку відносна

вологість повітря, що продувається, становить 15–30%, що відповідає 5–8%

зрівноваженої вологості зерна. Так під час висушування зерна початковою

вологістю 25% нерівномірність вологості становить 12%, а прошарки зерна, що

прилягає до внутрішнього циліндра, висушується до вологості 3–4%. Тому для

підвищення рівномірності сушіння зерна його необхідно перемішувати під час

сушіння. Це здійснюється шляхом пересипання зерна з одного бункера в інший один–два

рази за період сушіння залежно від початкової вологості зерна.

Найдоцільнішим способом сушіння зерна активним

вентилюванням є третій спосіб, який

передбачає продувати шар зерна повітрям з відносною вологістю, яка відповідає

або трохи нижча за зрівноважену вологість зерна. Відомо, що нагрівання

повітря на 1оС знижує його відносну вологість приблизно на 5%, то

достатньо нагріти повітря навіть вологістю 100% на 7оС, щоб

вологість агрегату сушіння становить 65%. За такого способу

функціонування обладнання для активного вентилювання зерна нерівність сушіння

майже відсутня, а тривалість сушіння не досягає допустимих строків зберігання

вологого зерна. Така схема реалізована у вітчизняному устаткуванні для активного

вентилювання зерна бункерами БВ-6, БВ-12,5, БВ-25, БВ-50 та бункерами К–878 фірми «Пектус»

(НДР). Бункер активного вентилювання зерна типу БВ-25 має ємність по пшениці

25 тонн. Встановлена потужність електроспоживачів бункера БВ-25 становить

41,5 кВт, в тому числі підігрівників повітря 36 кВт за подачі повітря

5600м/год.

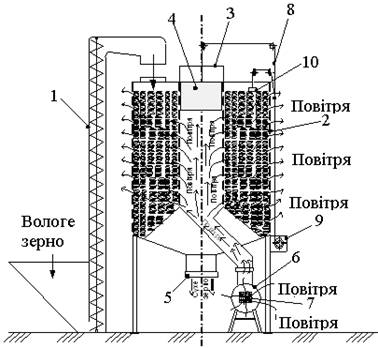

Розглянемо

технологічну схему проведення активного вентилювання зерна бункером БВ-25.

Робота здійснюється таким чином: норія 1

(рис. 4.3.2) завантажує зерно у бункер 2, який має циліндричну форму і

виконаний із штампованих перфорованих секцій. Зерно засипається між

внутрішнім і зовнішнім циліндрами, де здійснюється вертикальне і

горизонтальне (радіальне) повітророзподілення. В центрі бункера встановлена

перфорована повітророзподільча труба 3,

у середині якої переміщується поршень-заслінка 4. Розвантажується бункер самопливом через люк 5. Вентилятор 6 проганяє повітря через

електрокалорифер 7 і подає його в масу зерна. Повітря пронизує шар зерна від

внутрішнього циліндра до зовнішнього і відбирає надлишкову вологість.

Електрокалорифер 7 вмикається в роботу за вологості

зовнішнього повітря понад 65% і підігріває повітря лише на 5–6оС.

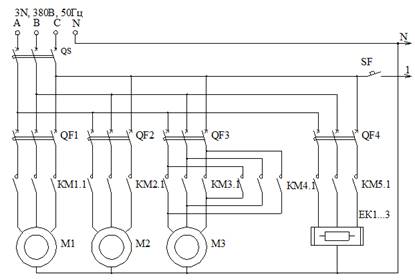

Схему живлення і захисту електроспоживачів бункера активного вентилювання

зерна зображено на рис. 4.3.3. Живиться система активного вентилювання зерна бункера

БВ-25 від стандартного джерела живлення змінного струму частотою 50 Гц на

напругу 0,4 кВ за чотирипровідною системою. Які ввідний апарат

використовується роз'єднувач QS типу Р16–3СВ2000У3, який призначений для створення

видимого розриву в електричному колі під час обслуговування установки. Для

захисту електродвигунів від коротких замикань використовуються автоматичні вимикачі QF1…QF3 типу ВА51Г25 із комбінованими розчіплювачами. Для захисту нагрівної

системи ЕК від коротких замикань автоматичний вимикач QF4 типу ВА51-31 із електромагнітними розчіплювачами. Для захисту кола

керування від коротких замикань автоматичний вимикач SF типу ВА51-10. Для дистанційного керування електроспоживачами

установки та захисту від надмірного зниження напруги джерела живлення

використовуються електромагнітні пускачі КМ1…КМ5 типу ПМЛ. Принципову

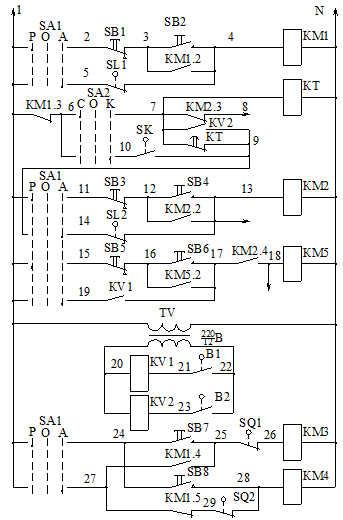

електричну схему керування бункером БВ-25 представлена на рис. 4.3.4. Дана схема керування

передбачає роботу установки по двох взаємопов'язаних підсистемах.

Причому система завантаження зерна в бункер та руху

поршня-заслінки є задаючою і без її впливів неможлива робота другої підсистеми

керування мікрокліматом у масі зерна бункера. Так як бункер активного вентилювання зерна може

виконувати дві функції переробки зерна то перемикачем SA2 вибирається їх черговість. Положення SA2 «С» – сушіння вологого зерна до необхідних кондицій та «К» – консервація

зерна, тобто зберігання зерна після його пересушування. Перемикачем SA1 ми вибираємо режим роботи схеми керування («Р» ручне керування установкою оператором із постійним

візуальним контролем та «А» –

автоматичне керування без участі оператора). У ручному режимі керування,

оператор натискує кнопки SB1…SB2 та контролює роботу завантажувальної норії й поршня-заслінки за

допомогою SB7…SB8. Після заповнення бункера зерном він зупиняє електропривод M1 завантажувальної норії натиснувши SB1 і обезживить КМ1. А за допомогою кнопки SB7 піднімає до верху поршень-заслінку на рівень зерна у бункері. Процес

підготовки бункера до початку сушки зерна завершено.

Для початку сушіння зерна оператор натискає кнопку SB4 і заживлює через кнопку КМ2 електродвигун М2 приводу відцентрового

вентилятора. Вентилятор продуває повітря через зерно, а оператор слідкує за

показами вологомірів В1 та В2. Якщо вологість повітря, яке

проходить через зерно, не зменшується (в бункер подається вологе повітря)

оператор натискає кнопку SB6 і заживлює через кнопку КМ5 електронагрівну систему ЕК.

Оператор слідкує за показами вологомірів В1 та В2. За

необхідності він відключає нагрівну систему ЕК натиснувши SB5. Після закінчення сушіння зерна оператор або звільняє бункер від

висушеного зерна через вивантажувальний нижній люк або переводять за

допомогою SA2 бункер в режим консервації. При цьому режимі роботи оператор слідкує за

температурою зерна по показах датчика – регулятора SK, і за допомогою вентилятора на нагрівної системи підтримує цю температуру

в нормі. В автоматичному режимі роботи установки (перемикач SA1 в «А» – автоматичне) всі функції оператора беруть на себе відповідні

технічні засоби автоматики. Коли бункер не завантажений зерном на сушку чи

консервацію датчик SL1 верхнього рівня зерна в бункері замкнутий і пускач КМ1 заживлює

електродвигун М1 приводу завантажувальної норії та контактом КМ1.4

пускач КМ3 приводу поршня – заслінки М2, а контактом КМ1.3

унеможливлює роботу схеми керування вентиляційної установки. Йде процес завантаження

зерном бункера до встановленого верхнього рівня SL1 і при його досягненні датчик – реле SL1 розмикає свій контакт і обезживлює КМ1, який в свою чергу зупиняє

лебідку приводу поршня-заслінки та запускає в роботу

систему підтримання мікроклімату в масі зерна (замикається КМ1.3). У режимі сушка зерна (положення SA1 – «С» – сушка) контакт КМ1.3 живить програмне реле часу КТ, яке своїм контактом КТ1

через замкнутий контакт датчика нижнього рівня SL2 живить магнітний пускач КМ2, який в свою чергу живить своїми

силовими контактами електродвигун М2 приводу відцентрового вентилятора

та контактом КМ2.4 готує до роботи коло керування електронагрівною

секцією ЕК. Вентилятор продуває зовнішнє повітря через зернову масу

бункера. Контакт КТ буде замкнутий 120 секунд, цього часу достатньо,

щоб зовнішнє повітря пройшло зернову масу і, вийшовши із бункера, попало на

датчик вологоміра В2. Якщо вологість повітря вища 65% то вологість В2

заживить реле напруги КМ2 і через його контакт КМ2 (навіть по

закінченню 120 секунд) вентилятор буде продувати повітря через зерно поки

винесення вологості із зерна не стане меншим 65%.

Одночасно із описаним вище процесом контролю вологи із

зерна проходить контроль вологості повітря, яке вноситься в зерно за

допомогою датчика – вологоміра В1. Якщо зовнішнє повітря, яке

подається в бункер вентилятором, стане вологим більше 65% то В1

заживить реле КV1, яке своїм контактом КV1 подасть живлення на магнітний пускач КМ5.

Пускач КМ5 своїми силовими контактами КМ5.1 заживлять

електронагрівну систему ЕК електрокалорифера. Зовнішнє повітря,

проходячи через нагрівну систему, почне підігріватися і знижувати відносну

вологість нижче 64%. Електрокалорифер підігріває зовнішнє повітря на 5–60С,

що відповідає зниженню вологості зерна на 25–30%. Таким чином проводиться

сушка зерна до тих пір поки його вологість не стане нижчою заданої 13–15%.

Після закінчення сушки, оператор, переводить бункер у режим

зберігання (консервації). При цьому режимі роботи керування системного

мікроклімату проводиться по двох параметрах: температурі зерна, яке

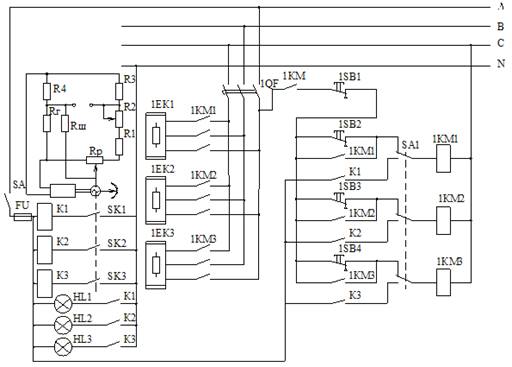

контролюється датчиком – регулятором SK та його вологість зовнішнього повітря вологоміром В1. Принципову

схему регулятора відносної вологості агента сушіння в устаткуванні для активного вентилювання зерна

зображено на рис. 4.3.6. Вимірювання вологості зовнішнього повітря здійснюється

за допомогою напівпровідникового вологочутливого опору – гігристора Rг. Гігристор зашунтований опором Rш і включений до мостової схеми електронного моста, плечима якого є

резистори R1...R4, а також опір реохорда Rр. Контакти SQ1–SQ3 трипозиційного пристрою моста, що настроюються на задані значення

відносної вологості повітря φ1...φ3, через проміжні реле К1–К3 керують увімкненням магнітних пускачів

1ЕК1–1ЕК3 трьох секцій

підігрівання повітря в бункерах.

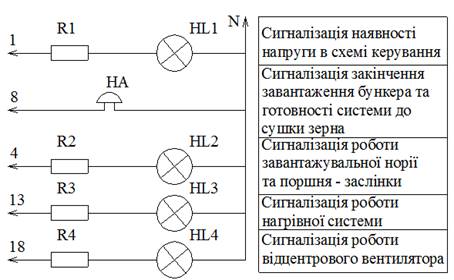

Принцип

дії регулятора такий: під час підвищення відносної вологості зовнішнього повітря до значення φ1, замикається контакт SQ1 і спрацьовує реле К1, яке своїми контактами підключає до мережі

живлення контактом 1КМ1 котушку магнітного пускача 1ЕК1 першої

секції нагрівників. За подальшого підвищення відносної вологості зовнішнього

повітря до φ2 замикаються контакти SQ2 (при φ3 – замикаються SQ3), відповідно спрацьовують контакти К2 та К3 і

підключаються наступні секції нагрівників. При цьому, коли спрацьовують

контакти К1 та К3 загоряються сигнальні лампочки HL1–НL3, які показують оператору кількість увімкнених секцій. Під час зниження

вологості аналогічно відбувається вимкнення секцій підігрівання повітря. У схемі передбачене блокування на увімкнення секцій за

неввімкнених вентиляторах, що здійснюється блок-контактами 1КМ,

відповідного магнітного пускача двигуна вентилятора. Перемикач SA1 призначений для перемикання управління секціями підігрівання з

автоматичного на ручний і навпаки. Поточне значення відносної вологості

повітря фіксується стрілкою електронного моста. Ця інформація дозволяє

оператору своєчасно вмикати і вимикати регулятор, оскільки він працює лише на

пониження вологості. Технологічна схема та робота зерноелеватора Зерноелеватори

використовуються для зберігання зерна в вентиляційних бункерах упродовж

тривалого періоду та за необхідності очищення і висушування зернової маси.

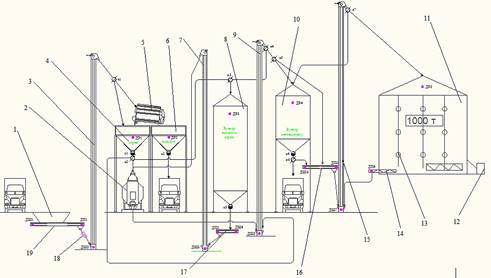

Рис. 4.3.7. Технологічна схема зерноелеватора: 1 – приймальний бункер зерна; 2 – модульна сушарка; 3 –

завантажувальна норія; 4 – бункер зерна; 5 – сепаратор зерна; 6 – бункер

відходів; 8 – бункер вологого зерна; 9 – норія сухого зерна; 10 –

вивантажувальний бункер; 11 – силос для зберігання зерна; 12 – вентилятор

бункера; 13 – датчики температури; 14 - вивантажувальний транспортер; 15 – норія бункера;

16, 17 – проміжні транспортери; 18 – металоуловлювач; 19 – транспортер

приймального бункера: ДР – датчики рівня; ДП – датчик положення; ДШ – датчик

швидкості обертів; З – заслінки; К – перекидний клапан Переміщення (рис. 4.3.7) зернової маси на

зерноелеваторі залежить від вологості та засміченості зерна, яке

вивантажується з автомобіля (рис. 4.3.8) в приймальний зерновий бункер 1. У нижній частині приймального

бункера зернова маса переміщується транспортером 19 через металоуловлювач 18

на норію 3. Перекидний клапан К1, переміщує зерно в сепаратор зерна 5 для очищення, або зразу через бункер

4 в модульну сушарку 2 (рис. 4.3.9) для висушування, якщо

зерно має підвищену вологість. Після бункера 4 зерно може подаватися за допомогою перекидного клапана К2 до норії 9 для завантаження в бункер вологого зерна 8. Відходи від зернової маси, з сепаратора попадають у бункер відходів 6.

Вологе зерно з

бункера 8 за допомогою транспортера

17 поступає на норію 7 для подачі в сушарку зерна 2 для висушування (рис. 4.3.9). Бункер

вологого зерна 8 використовується в

разі великої кількості зернової маси різної вологості.

Висушене зерно з сушарки 2 поступає на норію 9,

з якої за допомогою перекидних клапанів К4

і К5 (рис. 4.3.10) може

поступати у вивантажувальний бункер 14

або через транспортер 16 до норії

15. За допомогою норії 15 зерно завантажується в силос 11 для зберігання. Контролюється

температура зерна під час зберігання за допомогою датчиків температури 13. За зміни температури від заданого

значення вмикаються вентилятори 12

для провітрювання зернової маси. Для вивантажування

зерна з силосу 11 використовується

вивантажувальний транспортер 14,

який подає зерно на норію 15. З

норії зерно поступає в вивантажувальний бункер 10, з якого самопливом за допомогою заслінки З4 висипається в кузов автомобіля.

Контролюється рівень

зерна в бункерах за допомогою датчиків рівня ДР1–ДР5. У нижній частині бункерів для вивантажування

використовуються автоматичні заслінки З1–З4 (рис. 4.3.11). Контроль

роботи транспортерів і норій контролюються за допомогою датчиків швидкості

(обертів) ДШ1–ДШ7 (рис. 4.3.12). У кожному транспортері в кінці руху зерна

використовуються датчики підпору ДП1–ДП4 (кінцеві вимикачі), які спрацьовують

в результаті забивання зерном транспортера.

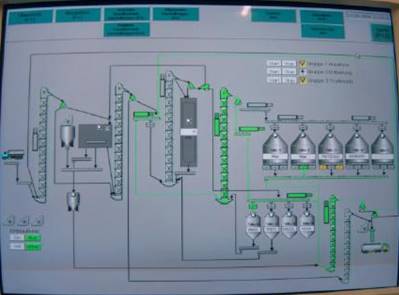

Рис. 4.3.13. SPS керування комплексом з монітора ПК Автоматизація процесу керування норією зерноелеватора з системою

плавного пуску Система плавного пуску використовується для пуску приводів технологічного обладнання

зерноелеватора для забезпечення зменшеного пускового струму. Розглянемо

роботу цієї системи на прикладі семи керування завантажувальною норією (див. технологічну

схему).

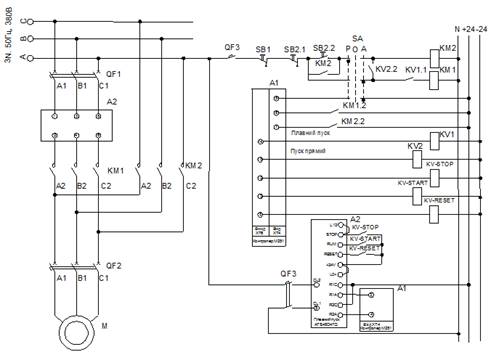

Рис. 4.3.14. Принципова схема автоматичного керування

норією з пристроєм плавного пуску Передбачається

робота норії в автоматичному і ручному режимах, які задаються перемикачем «SA». Ручний режим

використовується для перевірки роботи норії під час налагодження, або інших

дій. Для цього використовується кнопковий пост «SB2», який

розміщується безпосередньо біля електродвигуна. Кнопка «SB1» використовується

в нижній частині норій для аварійного вимкнення. Для керування в

автоматичному режимі перемикач «SA» встановлено в положення «A». У цьому режимі

плавний пуск і робота норії буде здійснюватися за допомогою програмованого

контролера А1. Сигнал на вмикання

цього режиму здійснюється через контакти перемикача, коли встановлено в

положення «A». Контролер відповідно до програми подає напругу на

котушку проміжного реле КV1 для вмикання магнітного пускача КM1 та плавного пуску

за допомогою проміжного реле КV-start. Контакти проміжного реле КV-start замикаються і подається сигнал на вмикання плавного

пуску А2. Відповідно до програми

плавного пуску здійснюється запуск двигуна норії М. За успішного запуску двигуна норії пристрій плавного пуску

подає сигнал на виводи 3, 4 входу ХТ4. Контролер А1 подає напругу на котушку проміжного реле КV-reset, а він своїми контактами подає сигнал на вимикання

пристрою плавного пуску А2. Також

контролер вимикає проміжне реле КV1 і подає напругу на котушку проміжного реле КV2. Контактами КV1 вимикається

магнітний пускач для керування плавним пуском, а контактами КV2 вмикається

магнітний пускач КМ2 для роботи

електродвигуна за нормальної роботи. Контакти магнітних

пускачів КМ1.2 і КМ2.2 подають сигнал на контролер під час їх роботи. Проміжне реле

використовується для скидання сигналу з пристрою плавного запуску.

Захист

електродвигуна норій здійснюється автоматичним вимикачем QF2, система плавного пуску QF1, а коло керування

автоматичним вимикачем QF3. Автоматизація процесу керування заслінками і перекидними клапанами на

зерноелеваторі У букерах зерна на зерноелеваторі для автоматичного

розвантаження і переміщення зернової маси по технологічних маршрутах (див. технологічну

схему) використовуються

заслінки, що приводяться в дію за допомогою електродвигуна з

редуктором. Розглянемо як

здійснюється автоматичне керування електродвигуном М2 заслінки. Керування ним здійснюється в автоматичному режимі за

командою контролера та в ручному режимі. Режими роботи

встановлюються перемикачем SА.

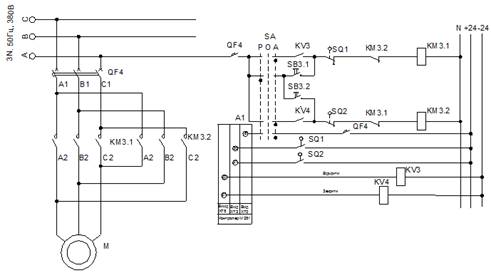

Рис. 4.3.15. Принципова схема автоматичного керування

заслінками та перекидними клапанами зерна У положенні «Р» перемикача SА здійснюється ручний режим за допомогою кнопкового

поста SВ3, який

розміщується безпосередньо біля електродвигуна. Використовується під час

налагоджувальних робіт. За автоматичногоу

режиму перемикач встановлюють в положення «А».

Одночасно подається сигнал керування на контролер,

під час ввімкненого автоматичного вимикача QF4. Контролер А1, відповідно до ходу технологічного

процесу, з виходу 20 подає напругу на котушку проміжне реле КV3. Це реле своїм

замикаючим контактом КV3 подає напругу на котушку магнітного пускача КМ3.1, який силовими контактами вмикає

електродвигун мотор – редуктора електричної заслінки бункера. Одночасно

замикаються контакти КМ3.1, що

подають сигнал на контролер. За повного відкриття

заслінки спрацьовує кінцевий вимикач SQ1 і вимикає

магнітний пускач КМ3.1, який своїми

контактами вимикає електродвигун. Відповідно до

технологічного процесу переміщення зернової маси контролер А1 з виходу 21 подає напругу на проміжне реле КV4, яке своїми

контактами вмикає електродвигун редуктора М2

на закривання заслінки. За повного закривання кінцевий вимикач SQ2 вимикає електродвигун за закритого положення. Замикаючі контакти

кінцевих вимикачів SQ1 і SQ2 подають сигнал на контролер

про їхнє спрацювання. Аналогічно

працюють перекидні клапани на зернопроводах, для переміщення зернової маси по

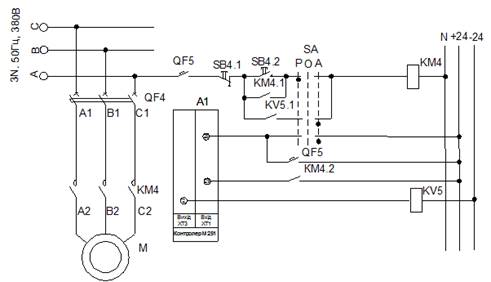

технологічних маршрутах. Автоматизація процесу керування вентиляторами бункерів зерноелеватора

Для вентиляції

зернової маси в бункерах елеватора під час тривалого зберігання

використовуються вентилятор з електродвигуном М4 (керування рештою вентиляторів аналогічне). Режими роботи

задаються перемикачем SА3. У ручному режимі

керування електродвигунами вентиляторів здійснюється за допомогою кнопок SВ4.1 і SВ4.2, які розміщені

поряд з електродвигуном. В автоматичному режимі перемикач встановлюється в положення «А». При цьому подається сигнал на контролер про вмикання цього режиму. Відповідно до

заданої програми та температури зернової маси (на схемі відсутні датчики

температури зерна в бункері) на виході контролера ХТ3 подається сигнал на спрацювання котушки проміжного реле КV5.

Рис. 4.3.17. Принципова схема

автоматичного керування вентиляторами бункера Контакти реле КV5.1 замикаються і

подають напругу на котушку магнітного пускача КМ4. Силові контакти магнітного пускача КМ4 подають напругу на електродвигун вентилятора М4. Додаткові контакти пускача КМ4.2 подають сигнал на контролер повідомляючи, що він увімкнений. Триває

продувка зернової маси до тих пір, поки контролер не вимкне проміжне реле КV5. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||