|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ

ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО

КЕРУВАННЯ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ

У РІЛЬНИЦТВІ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.2. Автоматизація зерносушарок 4.2.2. Автоматизація

шахтних сушарок 4.2.3. Автоматизація баштових сушарок 4.2.4. Автоматизація модульних сушарок 4.2.5. Автоматизація барабанних сушарок Багато сільгоспвиробників

хочуть мати власний сушильний комплекс, що дозволило б їм істотно підвищити

вартість зерна під час його реалізації зернотрейдерам. В Україні

найчастіше зустрічаються зерносушарки наступних типів: шахтні, баштові та

модульні (колонкові). Кожен з цих типів має як

переваги, так і недоліки, що в кінцевому підсумку і визначає правильний

вибір.

Переваги шахтних

сушарок: • низькі операційні

витрати; • дозволяють

сушити будь-яку сипучу культуру; • можливе сушіння

культури будь-якої вологості (за наявності рециркуляції); • сушіння

підігрітим повітрям, а не продуктами згоряння; • рівномірність

сушіння; • можливість використовувати

рекуперацію (повернення підігрітого повітря назад в сушилку); недоліки: • середня вартість інвестицій.

Переваги баштових

сушарок: • простота в

обслуговуванні; • ідеальна для

кукурудзи; • невисокі

операційні витрати; недоліки: • забиваються сітки,

що вимагає їх чищення в процесі роботи сушарки; • сушіння тільки

продуктами згоряння; • сушіння тільки

одного типу культури.

Переваги модульних

сушарок: • простота в

обслуговуванні; • невисокі

інвестиційні витрати; • можливість

додавання модулів; • малий період

монтажу; недоліки: • дуже високі

операційні витрати; • забиваються сітки,

що вимагає їх чищення в процесі роботи сушарки; • сушіння тільки

продуктами згоряння; • тільки під один

тип культури.

Сушарки виробляють

такі українські компанії, як ПАТ «Карлівський машинобудівний завод», ПП «Машинобудівний

завод «Комсомолець» та ін. Сьогодні на ринку України набули широкого поширення зерносушарки

зарубіжного виробництва. Найпоширенішими на ринку

України сушарками німецького виробництва є фірм Petkus, Stella, Goldsaat, польські фірми AG-Projekt й ARAJ, фірма з Фінляндії MEPU, шведська фірма TORNUM, італійські фірми Strahl та Bonfanti, турецька фірми представляють стаціонарні сушарки

торгових марок ADAKURUTMA, NEODRY, MATHEWS COMPANY, а США представляє фірма DELUX. Установки

виробляються принципово тільки з матеріалів не схильних або слабосхильних до

корозії і механічного зносу. Таким чином, забезпечується низька схильність всієї

установки до механічних поломок і, відповідно, довговічність обладнання. Колона

зерносушарки складається з одиничних елементів – модулів, пронизаних

повітряними каналами. Спеціальна форма повітряних каналів забезпечує

оптимальне поширення повітря в зерновій масі і рівномірний відсоток

залишкової вологості продукту на виході.

Верхня частина

сушильної колони має накопичувальну ємність для достатнього обсягу вхідного

вологого матеріалу. Нижня частина колони оснащена зоною циркуляційного

охолодження, в якій для охолодження нагрітого продукту подається холодне

повітря, що використовується потім (в теплому вигляді як відпрацьоване

повітря) в подальшому процесі сушіння. Сама нижня частина

колони зерносушарки має розвантажувальний механізм, що забезпечує

розвантаження колони по всій її площі. Продукт проходить у розвантажувальну

воронку з якої він відводитися транспортером або шнеком. З боків сушильної

колони розташовуються ковпаки гарячого і відпрацьованого повітря, а також

зона рециркуляційного охолодження. Гаряче повітря

проходить через повітропровідну шахту розподіляючись рівномірно, завдяки

спеціальним вбудованим елементам. Після проходження гарячого повітря через

масу продукту і насичення його вологою він втягується витяжним вентилятором у

витяжний ковпак. Витяжний вентилятор виводить насичений вологою повітря через

пиловловлювач і звуковий глушник в атмосферу. Сушильна колона і

ковпак гарячого повітря ізольовані в стандартному виконанні. Це забезпечує,

по-перше, високе енергозбереження системи, а по-друге,

запобігає забрудненню сушильної колони на стінках вологим продуктом через

утворення конденсату на зовнішніх стінках колони.

·

управління швидкістю проходу зерна через сушарку відповідно до фактичної вологості

зерна на виході. Вологомір встановлюється в шахту сушарки на виході зони

нагріву зерна. За такого підходу, коли вологість зерна тільки починає

знижуватися нижче нормативного, система вже починає реагувати і змінює час

перебування зерна в зоні сушки. ·

Контроль і регулювання температури зерна в зоні сушки. Система підтримує

оптимальну температуру агенту сушіння і температуру зерна в зоні сушки. При

такому підході виключається ситуація, коли оболонка зерна пересушується, а

ядро фактично «вариться». Таке зерно не може зберігатися довго і ніколи не

дасть новий урожай. Температурний режим сушки зерна може здаватися виходячи з

вологості зерна на вході в сушарку. Це може бути або автоматичне вимірювання,

або внесення лабораторних результатів вимірювання. ·

Режим м'якого розігріву зерна. За рівної кількості зони сушки на два або

більше секторів можливий варіант управління температурою сушки окремо для

кожного сектора. Особливо цей варіант виграшний при сушінні зерна з великою

вхідною вологістю. ·

Автоматичне управління теплогенератором (газовим пальником). Важливим

фактором роботи сушарки є точність підтримки температури агента сушіння.

По-перше, це неможливість перегріву зерна в зоні сушки. По-друге,

на кожне перерегулювання температури використовується зайве паливо, що

збільшує собівартість сушіння зерна. ·

Синхронізація роботи першого і другого контурів сушки для двоконтурних

сушарок. Це важлива особливість роботи для таких сушарок, адже під час

ручного режиму сушки оператор завжди змушений контролювати рівень у

надсушильних бункерах обох шахт. · Безпека персоналу та обладнання. Завдяки

застосуванню датчиків безпеки (контроль доступу до небезпечних зон та забійні

кнопки з фіксацією) обслуговування сушарки стало ще безпечніше. Контроль

роботи транспортного устаткування і послідовності увімкнення виконавчих

механізмів забезпечує своєчасну зупинку процесу сушіння, вимкнення пальника,

аварійну сигналізацію. Автоматизована система

управління такій ситуації не допустить. Шафа

управління сушаркою зерна – це повна система автоматизації, яка охоплює все

обладнання зерносушарки. У базовому варіанті система – це шафа управління,

яка приєднується до існуючої силової шафи управління.

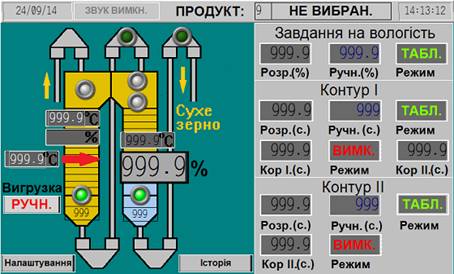

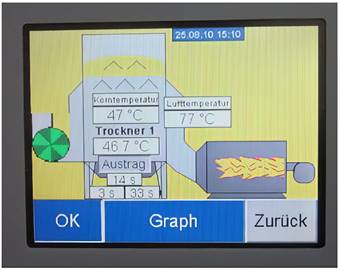

На

панелі оператора відображена мнемосхема сушарки, елементи управління

механізмами, поля для введення значень параметрів температури, вологості і

продуктивності випускного пристрою. Крім того, на мнемосхемі відображаються

показання поточної вологості і температури, час циклу і спорожнення,

положення шиберних засувок, стан сигналізаторів рівня, зображення пальника з

індикаторами фази роботи, індикатори наявності тяги, перегріву, готовності

пальника до запуску та індикатор процесу запуску. Просте,

інтуїтивно зрозуміле меню, дозволяє оператору адаптувати систему до поточних

умов, контролювати параметри об'єкта, відстежувати тенденції зміни параметрів

у часі за графіком і таблицями. Найчастіше існує необхідність в

централізованому контролі за декількома сушильними комплексами, а також

віддаленого контролю керівником. Для вирішення цього завдання можливо

організувати віддалений доступ до бази даних для отримання поточних даних і

звітів за обраний проміжок часу. Інформація зберігається на сервері, а доступ

до неї надається за допомогою WEB-інтерфейсу. Для можливості доступу до

звітів необхідна наявність мережі, пов'язаної з сервером і комп'ютера з

інтернет-браузером. Блок управління

системою розміщений у центральній шафі управління. У базовому виконанні

застосовується сучасна SPS-система, завдяки їй управління сушінням і

всіма процесами системи здійснюється максимально просто. Ця

система забезпечує автоматизацію всіх процесів і надійну роботу установки.

Управління відбувається через touch-screen панель, на якій відображено всі параметри

сушки. Прилади

які контролюють увесь процес сушіння – це запобіжний термостат і датчик

температури продукту сушіння, який вбудований в нижню частину зони нагріву в

сушильній колоні.

Запобіжний

термостат забезпечує вимкнення пальника теплового генератора, також

розвантажувального пристрою сушарки, якщо підвищення температури перевищує

допустимий рівень і включає одночасно систему охолодження, при цьому

автоматично визначає час охолодження. Повторно включити сушилку можна тільки

після того як вручну буде знято блокування. Датчик

температури продукту, який сушиться може відключати пальник теплогенератора і

розвантажувальний пристрій сушарки під час підвищення температури продукту,

який сушиться вище заданої, при цьому він подає звуковий сигнал. Одночасно

відбувається увімкнення системи охолодження. Якщо в

сушильній колоні досягається критична температура – пальник і вентилятори

системи відключаються миттєво. Крім цього, пальник з витяжним вентилятором

оснащуються електричною системою блокування – якщо виникає позаштатна

ситуація і обсяг повітря, що подається, стає нижчим мінімально встановленого,

то відбувається автоматичне вимкнення пальника.

Øсшильну колону, включаючи канали, які направляють

повітря – для припливу і відведення гарячого повітря; Øдатчик зміни температури для контролю пальника,

температурний датчик для контролю за температурою матеріалу, який сушиться, в

шахті гарячого повітря запобіжний термостат. Флюгерний

датчик контролю наповнення і флюгерний датчик контролю спустошення; Øконтролер потоку для витяжки, кнопку

аварійного вимкнення, яка розміщена на шафі управління. Зерносушарки

баштового типу забезпечують швидку і ефективну сушку для великих господарств

і комерційних елеваторів, мають продуктивність від 18,3 т/год. до 178 т/год.,

діаметром 3,7; 5,5; і 7,3 метра та висотою від 16,5 до 36,6 метрів. На

продуктивність впливають: температура і вологість довкілля, сорт і зрілість

зернового ядра, засміченість зерна, робоча температура сушіння тощо.

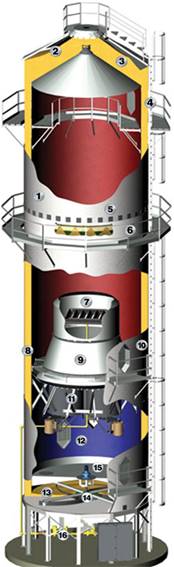

Баштові

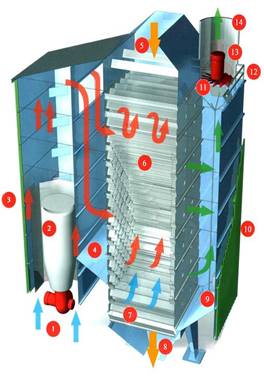

сушарки працюють у режимі рециркуляції гарячого повітря (рис. 4.2.8).

Вентилятори і газовий пальник розташовані всередині сушарки між секціями

нагрівання та охолодження зерна. Таке розташування збільшує простір у секції

розвантаження і забезпечує правильне охолодження зерна. Повітря надходить

всередину зерносушарки крізь гаряче зерно на дні сушарки, тим самим

охолоджуючи гаряче зерно, і нагріваючи повітря. Використання тепла

відбивається зерном дозволять зменшити витрату палива необхідного для

подальшого нагрівання повітря. Зерно

надходить в сушарку через завантажувальну систему зверху, керовану

поворотними перемикачами, які можуть працювати в потоковому режимі (сушарка

постійно залишається наповненою) і в режимі заповнення за потреби

(автоматично вмикаючи і вимикаючи систему завантаження). Потім зерно

надходить вниз по вертикальній шахті шириною 31,11 см. Сушка відбувається у

верхній частині сушарки. У середині сушильної камери встановлено змішувач

зерна, завдяки якому змінюється положення зерна в шахті зерносушарки:

зовнішній шар зерна переміщується до внутрішньої стінки і навпаки, що

дозволяє уникнути пересушування і збалансувати вологість зерна. Після

сушіння зерно надходить в секцію охолодження, звідки пересипається в

розвантажувальний відсік з плоским дном із нержавіючої сталі. Потім

великий ротор з вигнутими лопатями (єдина рухома деталь у сушарці) збирає

зерно в центрі сушарки і далі переміщує його в хопер. Будову та технологічну роботу баштової зерносушарки

дивіться по відео.

Температура в сушильній камері і швидкість

розвантажувального ротора легко регулюються.

Швидкість

вивантаження зерна контролюється комп'ютерною системою, розрахунки засновані

на вологості зерна і температурі зерна в колоні. РК екран відображає режими

роботи сушарки і параметри зерна: швидкість вивантаження, вологість і

температуру зерна. Принтер в реальному часі друкує протокол роботи сушарки:

дату, час, швидкість вивантаження, вологість зерна на виході, температуру в

зернових колонах. Баштові

зерносушарки можуть бути укомплектовані універсальними ситами для сушіння

ріпаку, зернових культур і кукурудзи. Всі сушильні комплекси працюють на

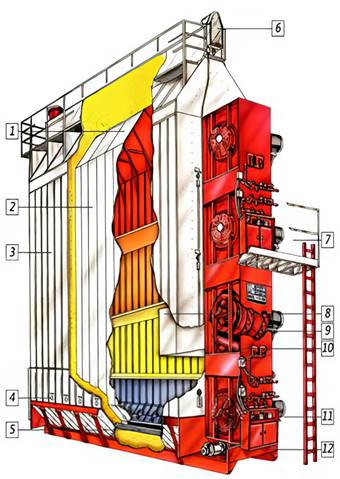

природному газі, пропані і дизельному паливі. Горизонтальні (або вертикальні) модульні

сушарки засновані на принципі поперечної подачі повітря (гарячого і

холодного) через шар зерна, що протікає між стінками з перфорованих листів.

Модульними або колонковими сушарками прийнято називати через конструктивні

особливості її компоновки, сушарка складається з модулів і колон (секцій,

кількість яких залежить від заявленої споживачем продуктивності агрегату. На ринку представлено безліч виробників подібного типу сушарок,

безумовним лідером у застосуванні даної технології є виробники з США. Принцип

роботи таких сушок досить простий і полягає в наступному (рис. 4.2.9): зерно

надходить у верхню частину сушарки, де розташований шнек, який розподіляє

зерно по всій довжині сушарки та завантажує колони по черзі. ·

Модульні зерносушарки працюють в двох режимах – у режимі «сушка і

охолоджування» (безперервний) або режимі «сушка» (порційний). ·

Система автоматичного контролю температури дозволяє автоматично

перенастроювати проходження потоку зерна через сушарку за різними рівнями

вологості зерна. Швидкість вивантаження зерна із сушарки регулюється на

підставі показань терморезистора, що знімає показання температури з

максимальною точністю. ·

Алюмінієві валки, розташовані по всій довжині вивантаження зерносушарки,

управляють електродвигуном з автоматичною змінною швидкістю обертання, і

таким чином, регулюють швидкість вивантаження зерна із сушарки. ·

Регульований пальник забезпечує максимальний ККД на всіх рівнях робочої

температури. ·

Панель управління зерносушарки проста в експлуатації, дозволяє регулювати

температуру нагрівання повітря, подачу палива (рідкого пропану або природного

газу) і керувати роботою електричних механізмів. ·

Переваги модульних зерносушарок полягають у тому, що вони мають

багатоступінчасті зони сушіння, які забезпечують виняткову гнучкість,

ефективність використання пального і більш високоякісне зерно на виході. ·

Завдяки багатоступеневим зонам сушіння, високі температури застосовуються

для зерна з більш високим рівнем вологості, як тільки воно надходить у

зернові шахти. ·

Поступове зниження температури дозволяє довести до кінця процес сушіння

зерна, поліпшити його якість і заощадити енергію. ·

Як паливо для модульних зерносушарок MC може використовуватися природний газ або

рідкий пропан.

Будову та технологічну роботу модульної зерносушарки

дивіться по відео

Системи

автоматизованого управління модульними сушарками

Модульні

сушарки мають просте управління за допомогою контрольної панелі, яка

розташована на передній панелі шафи керування. Сушарки

обладнані системами управління QuadraTouch російською мовою. Система управління була

спеціально спроєктована так, щоб труднощів не виникло навіть у новачків. Ця

система управління має повністю русифіковане меню, просту систему навігації

між категоріями і операціями.

·

простий доступ до всіх елементів сушарки; ·

просунуту систему автоматичної діагностики обладнання; ·

взаємне блокування вимикачів запобігає випадковому пуску системи під час

відкритих дверцятах сушарки; ·

система попереджень при підвищеній температурі в колонах; ·

автоматичне вимкнення сушарки, якщо зерно перестало надходити; ·

автоматичне відключення системи, під час виходу з ладу вентилятора; · запобігання перевантаження мотора; ·

автоматичне вимкнення подачі газу за відсутності полум'я. Провідні

компанії з виробництва модульних сушарок почали встановлювати датчики рівня

вологи на всі свої сушарки. Вимірюючи вологість зерна, а не температуру,

можна набагато точніше стежити за процесом сушіння і отримувати якіснішу

продукцію. Датчики, що вимірюють вологу, розташовують у розвантажувальній

трубі, а швидкість дозуючих вальців змінюється залежно від виставлених

налаштувань, для досягнення необхідного рівня просушування зерна. Систему управління сушарками Quadra TouchTM було

створено для того, щоб позбавити від цілодобового спостереження за процесом

сушіння і збільшити якість і швидкість обробки зерна. Спеціальні програмні

алгоритми збільшують продуктивність і ефективність сушарки, зменшують різницю

коливання температур і виводять вологу, а дозувальні вальці управляються

окремими приводами, швидкість яких можна налаштовувати незалежно один від

одного. Також можна встановити потоковий і порційний режими. Провідні

виробники пропонують два способи моніторингу сушарок для зерна. За допомогою

модему з sim-картою можна дистанційно керувати і відстежувати

роботу сушарки. Якщо сушарка вимикається, то на зазначений в системі номер

телефону приходить СМС з причиною вимкнення. Можна відправити СМС на сушарку

і вона надішле інформацію, наприклад, за загальним статусом, вологи,

швидкості відвантаження та температури. За допомогою мобільного телефону

можна зробити налаштування рівня просушки зерна і швидкість відвантаження.

Також можна встановити на комп'ютер спеціальну програму, після чого на ньому

можна побачити панель управління Quadra Touch. Отже, можна відслідковувати роботу

сушарки, а так само виробляти необхідні настройки віддалено. Але, щоб

уникнути нещасних випадків, запуск сушарки віддалено, через комп'ютер

неможливий.

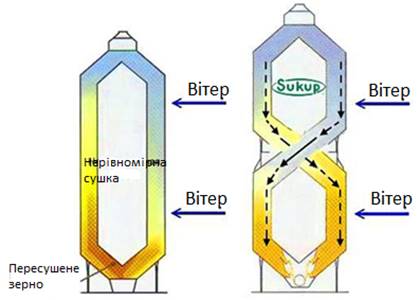

Компанія

з виробництва модульних сушарок Sukup використовує запатентовану систему

перехресного руху зерна через сушарку, для того, щоб уникнути перегріву зерна

і збалансувати рівень вологості під час сушіння. Це

здійснюється за рахунок пересипання зерна з одного боку на інший, компенсуючи

зовнішній вплив потоку повітря, внутрішній гарячий шар зерна стає зовнішнім і

навпаки, запобігаючи пересушування і забезпечуючи рівномірний розподіл

вологи.

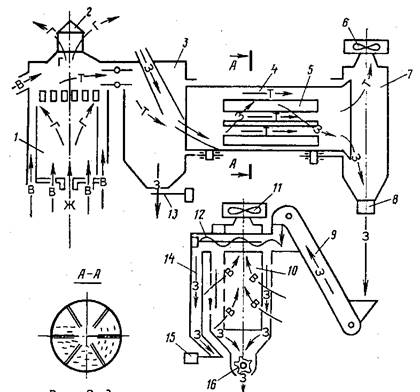

Розглянемо технологічну схему (рис. 4.2.12)

зерносушарок СЗСБ-8, якими комплектуються комплекси післязбиральної обробки

зерна типу КЗС-20Б. Вона включає топку 2, завантажувальну камеру 5, сушильний барабан 4 з піднімальними лопатками 5, розвантажувальну камеру 7, елеватор 9, охолоджувальну колону 10

зі шнеком 12. Привод механізму

сушильного барабана здійснюється електродвигуном потужністю 7,5 кВт через

двоступінчастий редуктор і приводні ремені. Зерно в сушильний барабан має

надходити рівномірним і безперервним потоком. Зерно в барабан подається по

гвинтових доріжках, зайве зерно пересипається через підпірне кільце

завантажувальної камери і направляється через клапан-блимавку 13 у приймальний бункер.

Під впливом теплоносія і лопаток 5 зерно переміщається уздовж барабана

і висипається в розвантажувальну камеру 7.

З камери 7 зерно через шлюзовий

затвор 8 направляється елеватором 9 в охолоджувальну колону 10. В охолоджувальній колоні зерно

переміщається зверху вниз і за допомогою вентилятора 11 продувається зовнішнім повітрям і прохолоджується. У верхній частині колони розташований горизонтальний

шнек 12 для подачі і розрівнювання

зерна. Зайве зерно під час завантаження колони попадає в зернослив 14, на кінці якого закріплений клапан 15 з контактним датчиком. Від

контактного датчика і датчика верхнього рівня зерна вмикається шлюзовий

затвор 16, що випускає порцію

зерна. Випуск зерна припиняється в момент спрацьовування датчика мінімального

рівня, встановленого у нижній частині охолоджувальної колони. Теплоносій готують у топці 1 шляхом спалювання рідкого палива

(суміш 75% гасу і 25% моторного палива) і нагрівання топковими газами

повітря, подаваного в топку. Побічні гази видаляються через трубу,

відпрацьований теплоносій викидається в атмосферу вентилятором 6.

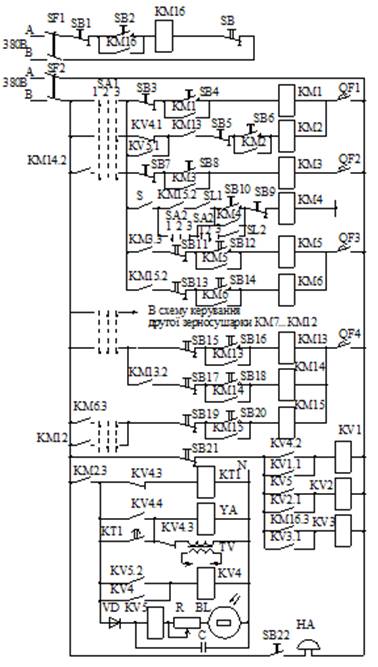

Принципову електричну схему керування двома

зерносушарками СЗБ-8, що входять у комплект КЗС-20Б,

зображено на рис. 4.2.13. Вона складається з ланцюгів дистанційного пуску й

зупинки агрегатів, керування топкою, світлової і звукової сигналізації. Автоматами QF1 і QF2 і перемикачем SA1 вибирають заданий варіант роботи обладнання: робота

тільки першої чи другої зерносушарки або їхня спільна робота (положення

перемикача SA1 буде відповідно в 1,

2 чи 3). Перед пуском зерносушарки вмикають автомати

SF1 і SF2, які подають напругу в схему керування, і кнопкою SB2 вмикають магнітний пускач КМ16. Блоки-контакти KM16:3 через реле KV3 вмикають попереджувальний звуковий сигнал НА, що після пуску агрегатів

знімають кнопкою SB21 через реле KV1...KV3. Розглянемо роботу схеми (рис. 4.18) під час

пуску першої зерносушарки. Кнопками SB4 і SB6 вмикаються електроприводи вентилятора 6 сушильного барабана 4 і топки 1. Від блоків-контактів КМ2:3

спрацьовує реле витримки часу КТ1, що через 150

с своїм контактом КТ1:1 вмикає трансформатор запалювання TV1 і електромагнітний клапан YА1 подачі палива. З появою полум'я в топці

спрацьовує фотореле KV5, що вмикає реле KV4. Останнє стає на самопідживлення через свій

контакт KV4 і вимикає реле КТ1. Якщо упродовж 15 с у топці полум'я при пуску не виникає, то реле КТ1 на 165 с з

моменту пуску шунтує ланцюг R і цим викликає

спрацьовування реле KV5, а потім реле KV4. Реле KV4 одним контактом вимикає реле часу КТ1, а другим

контактом розриває одну з двох ланцюгів живлення магнітного пускача КМ2.

Реле КТ1, розшунтовує ланцюг R, вимикає фотореле KV5, а останнє розриває ланцюг живлення KV4, а потім КМ2, і вентилятор топки вимикається.

Блоки-контакти КМ2:3 знімають напруга з автомата контролю полум'я і

вимикають через контакти реле KV1:2 звуковий сигнал НА. Аналогічним

чином працює схема під час загасання полум'я в топці з будь-яких причин.

Повторний пуск оператором можливий тільки після усунення причин загасання

полум'я. За успішного пуску топки кнопками SB12 і SB14 вмикають магнітні пускачі КМ5 і КМ6

електродвигунів сушильного барабана 4

і вентилятора 11 охолоджувальної

колони 10. Магнітні пускачі КМ13...КМ15 за

допомогою кнопок SB16...SB20 вмикають відповідно електроприводи

двопотокової норії, охолоджувальної колони, розвантаження сушарок і проміжних

норій. Потужність кожного електродвигуна норії дорівнює 2,2 кВт. Тільки після вмикання розвантажувальної

норії сушарок можна ввімкнути кнопкою SB8 електропривод розвантажувального пристрою 8 сушарки. Аналогічно вмикаються і вимикаються

електродвигуни другої зерносушарки. Електроприводом розвантажувального пристрою

16 охолоджувальної колони 10 можна керувати вручну за допомогою

кнопок SB9 і SB10 чи автоматично за допомогою датчиків рівня

зерна (перемикач SA2 у другому випадку ставлять у положення 2). Величини нижнього і верхнього рівнів зерна

в охолоджувальній колоні контролюються датчиками рівня SL1 і SL2. Якщо рівень зерна досягне граничного нижнього

значення, то розмикаються контакти SL1 і розвантаження охолоджувальної колони припиняється.

Коли зерно досягає граничного верхнього рівня, то замикаються контакти

спочатку SL1, а потім SL2 і починається розвантаження колони. Зупиняє зерносушарку оператор, по черзі

вимикаючи обладнання в послідовності, зворотної пуску, за допомогою кнопок

«Стоп» SB1...SB19. В екстрених випадках одночасно всі машини

зупиняють кнопкою SB чи SB1. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||