|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ

ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО

КЕРУВАННЯ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ

У РІЛЬНИЦТВІ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Відповідно до прийнятої технології весь врожай зернових, бобових, олійних культур і насіння трав після комбайнового збирання підлягає очищенню, а близько 60% прибраного врожаю необхідно піддавати штучному сушінню.

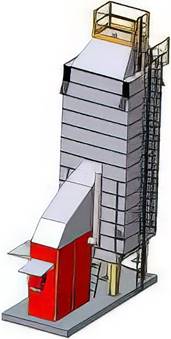

Для цих пунктів

промисловість випускає зерноочисні агрегати типу ЗАВ і

очисно-сушильні комплекси

типу КЗС (рис. 4.1.1) продуктивністю від 10 до 100 т/г і вентильовані

бункери місткістю до 100

т. Для очищення і сортування зернової маси використовують повітрорешітні і трієрні машини, а сушать зерно в зерносушарках шахтного і барабанного типів

і в установках активного вентилювання. Кожен агрегат і комплекс, крім зазначених

машин, містить набір транспортерів і норій, зернопроводи і накопичувальні ємності, пристрою для завантаження

і розвантаження автотранспорту. повітряні

циклони, щити і пульти керування машинами. Усі машини погоджені

по продуктивності й об'єднані

в єдину потокову лінію, що обслуговується

одним-двома операторами. Об'єднання машин у потокову лінію

і їхню автоматизацію

дозволили підвищити продуктивність

праці в 7–10 разів і знизити собівартість обробки зерна в 2–3 рази в порівнянні

з використанням цих же

машин у розрізненому виді.

Зерноочисні агрегати серії ЗАВ випускаються продуктивністю на 10, 20, 40, 50, 100 т/г і призначені для районів з відносно сухим кліматом, у яких вологість зерна з-під комбайна не перевищує 18% Зерноочисно-сушильні комплекси, (КЗР-5, КЗС-10Ш,

КЗС-20Ш, КЗС-40Ш, КЗС-50, КЗС-10Б і K3С-20Б) використовуються в зволожених зонах, у яких вологість зерна при збиранні перевищує 18%.

У господарствах, розташованих у зонах зі збиральною вологістю зерна 18–20%, на комплексі

встановлюють бункера активного вентилювання

(БВ-12,5, БВ-25, БВ-50). У зонах з надлишковою вологістю

на комплексах КЗС з індексом Ш установлюються

шахтні зерносушарки типу

СЗШ-8 і СЗШ-16 (рис. 4.1.2) продуктивністю відповідно 8 і 16 т/г чи з індексом Б – барабанні зерносушарки типу СЗСБ продуктивністю

2, 4 і 8 т/г на сушінні продовольчого

зерна. Для злагодженої роботи потокових ліній агрегати і комплекси добре електрифіковані

й автоматизовані. Агрегати

типу ЗАВ мають від 6 до

16 електродвигунів сумарною

встановленою потужністю від 16 до 47 кВт, а комплекси

типу КЗС – від 22 до 34 електродвигунів

сумарною потужністю від 65 до 150 кВт.

·

датчики рівня сипучих

матеріалів (рис. 4.1.3); ·

датчики температури нагрівання

теплоносія на вході і виході зерносушарки і температури зерна в сушарках і

бункерах активного вентилювання; ·

вологоміри для виміру відносної

вологості повітря і вологості зерна; · витратоміри

зерна;

Рис. 4.1.3. Датчики рівня симучих матеріалів ·

прилади контролю полум'я в топці;

· різні

реле; · електромагнітні

клапани; · кінцеві

вимикачі і т.п.

·

послідовність пуску машин потокової лінії в напрямку, зворотному напрямку потоку

зерна, починаючи з машини,

установленої наприкінці лінії;

·

зупинку всіх машин, що передують по потоці зерна будь-якій зупиненій машині потокової лінії; ·

можливість ручного увімкнення і вимкнення будь-якої машини під

час налагодження без дотримання

технологічних блокувань; ·

увімкнення аспіраційної системи

перед пуском машин і вимкнення всіх

машин під час зупинки аспіраційної системи; ·

програмне розпалювання топки і контроль її роботи; ·

контроль температури теплоносія

і нагрівання зерна; ·

захист електроустаткування від

струмів короткого замикання

і перевантажень; ·

роботу розвантажувальних пристроїв

шахт і охолоджувальних колон сушарки; ·

світлову сигналізацію про увімкнення

і увімкнення всіх двигунів машин і механізмів,

про граничні рівні зерна

в сушарках і технологічних

ємностях і про відхилення

температури теплоносія від заданого значення. Крім світлової, є аварійно-попереджувальна

звукова сигналізація, що спрацьовує під час аварійної зупинки будь-якої машини, під час переповнення технологічних ємностей, а також під час загасання полум'я в топці. У схемах автоматики передбачені кнопкові

пости для аварійної одночасної зупинки всіх працюючих машин за

потреби. Комплекс

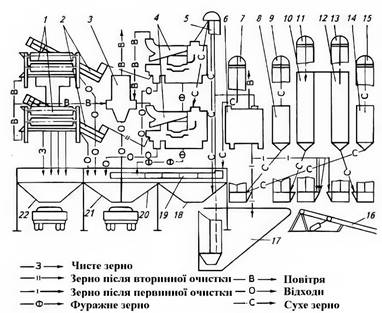

КЗС-20Ш призначений для післязбиральної обробки

зернових, зернобобових і круп'яних культур. Комплекс складається

з зерноочисного і сушильного відділень

(рис. 4.1.5). Зерноочисне відділення

включає завальну яму 27, автомобілепідйомник

16, завантажувальну

двопотокову норію 5, машину попереднього

первинного очищення 6, повітряно-решітну

машину 4, трієрний

блок 1, централізовану

аспіраційну систему 5, передавальні транспортери

2, транспортер відходів

19, комплект зернопроводів

і блок бункерів: очищеного

зерна 22, відходів

21, фуражу 20 і резервні бункери

18. Усі машини і пульти керування змонтовані на блоці бункерів, що одночасно є їх несучою конструкцією

й ємностями для проміжного

збереження оброблюваного

зерна. Сушильне відділення має сушарку СЗШ-16 із двома шахтами 20, 12, п'ять

норій 7, 5,

11, 13, 15, охолоджувальні колони 8, 14 і станцію керування. Очисне

і сушильне відділення технологічно пов'язані між собою зернопроводами.

Технологією керування передбачається можливість роботи комплексу за сімома різними варіантами: паралельно чи послідовно, за участі в роботі всіх чи

окремих машин. Зерно з кузова автомобіля

за допомогою автомобілепідйомника

16 вивантажують

у завальну яму 17,

відкіля завантажувальною норією 5 воно транспортується в машину попереднього

очищення 6,

а потім норіями 11 і 13 у шахти сушарки

10 і 12. Із сушарки

висушене зерно подається

за допомогою норій 9 і

15 в охолоджувальні колони 8 і 14 для охолодження зовнішнім повітрям, а потім норією 7 направляються на повітрорешітні

машини 4

для подальшого очищення і

транспортерами 2 на трієрні блоки 1

для сортування.

browser

does not support the video

tag.

Очищене насіння і відходи надходять у відповідні секції блоку бункерів (рис.

4.1.5). Зерносушарка СЗШ-16 має

дві шахти. За вологості зерна до 20% потік

зерна розділяється й одночасно

проходить через обидві шахти.

За вологості понад 20%

весь потік проходить обидві

шахти послідовно. За рівнобіжної роботи шахт зерно норіями 11 і 13 рівномірно

й одночасно розподіляється

по двох шахтах. Висушене

й охолоджене зерно норією

7 подається

в резервний бункер 18 звідкіля самопливом

надходить у другий потік завантажувальної норії 5. За послідовної роботи шахт зерно з машини попереднього первинного очищення 6 норією 13 направляється в праву шахту 12. Просушене

зерно розвантажувальною кареткою

вивантажується в норію 15 і переміщається

в охолоджувальну колону 14. Охолоджене зерно шлюзовим затвором вивантажується

з колони 14 і направляється

норією 11

у другу шахту 10 сушарки. Після сушіння у другій шахті зерно норією 9 подається

в охолоджувальну колону 8, відкіля через шлюзовий

затвор порціонно вивантажується

норією 7

у резервний бункер 18, а потім завантажувальною

норією 5 подається на очищення. У повітряних каналах від зерна відокремлюються легкі домішки і по системі повітропроводів виносяться в осадову камеру централізованої аспіраційної системи 5, де домішки виводяться в секцію відходів, а очищене повітря вентилятором подається назовні. У повітрорешітних машинах зернова суміш поділяється на три фракції: очищене зерно, фуражне зерно і відходи. Очищені зерно передавальними транспортерами 2 подається на трієрні

блоки 1, де вони додатково очищаються від довгих і коротких домішок, що не відокремилися у повітрорешітних

машинах. Залежно від призначення і ступеня засміченості зерна трієрні блоки виставляють на паралельну чи послідовну роботу циліндрів. Чисте зерно і фракції очищення системою зернопроводів

направляються у відповідні

бункери. Спрощену функціональну схему повітряно-решітної

зерноочисної машини зображено на рис. 4.1.6.

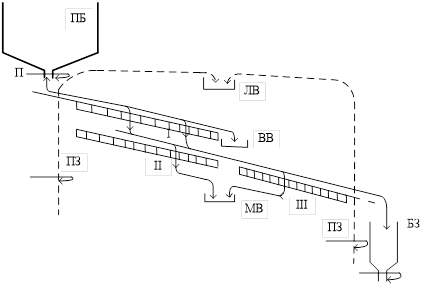

Зернова маса з бункера ПБ

за допомогою підживлювача

П подається у повітряний

канал першої операції, де

з маси відокремлюються легкі домішки, які потрапляють до приймача ЛВ. Після чого зернова маса надходить на решітний сепаратор, який складається з трьох решіт І, II, III, нахилених під деяким кутом до горизонту, що приводяться в коливальний рух за допомогою електропривода. Верхнє решето є

прохідним, через яке зерно

основної культури просівається, а великі домішки проходять зверху і потрапляють у приймач ВВ. Нижні решета

відокремлюють від потоку дрібні домішки, а основне зерно проходить через канал другої

повітряної аспірації, де повітря виносить дрібні, легкі домішки, і потрапляє в бункер

чистого зерна. Як бачимо, для регулювання процесу очищення застосовується підживлювач П,

який може змінювати подачу зерна в машину та заслінки

ПЗ, які змінюють швидкість руху повітря в каналах аспірації. За довжиною зерно проходить очищення

на циліндричному трієрному

обладнанні. Зернова маса розділяється чарунковою поверхнею циліндрів.

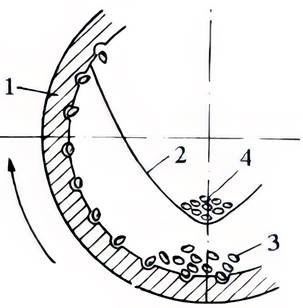

На внутрішній поверхні робочого циліндра 1 (рис. 4.1.7) розташовані

чарунки. Циліндр встановлений горизонтально, або

під кутом 1,5° і весь час обертається.

У середині циліндра розташований жолоб. Короткі зерна 4,

що западають у чарунки під час обертання циліндра, потрапляють у жолоб 2, виводяться

зовні за допомогою шнека.

Довгі зерна 3

сходять з циліндра під час його обертання. Регулювання процесу в трієрах може відбуватися тільки зміною подачі зернової маси в трієр. Залежно від

призначення і ступеня засміченості зерна трієрні

блоки виставляють на паралельну

чи послідовну роботу циліндрів. Чисте зерно і фракції очищення системою зернопроводів направляються у відповідні бункери. Принципову електричну

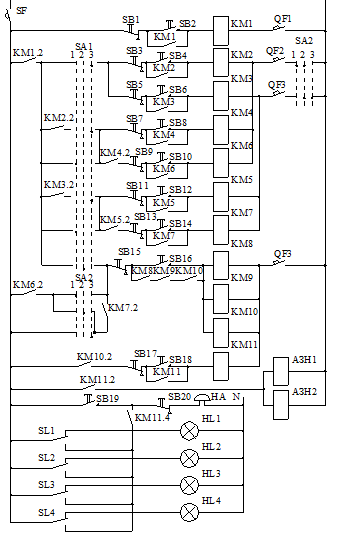

схему автоматичного керування очисним

відділенням комплексу КЗС-20Ш зображено на рис. 4.1.8. Залежно від

кількості і засміченості зернової маси установлюють відповідне положення перемикачів SA1 і SA2, якими дається режим

роботи устаткування по сімох різних варіантах: під час перемикання перемикача SA1 у положення 3 можлива робота всіх

машин попереднього, повітряно-решітного

і трієрного очищення, а також загальна робота першої чи другої

лінії машин залежно від вмикання перемикача SA2 (положення 1 чи

2). Якщо перемикач

SA1 знаходиться в положенні

1, то можлива робота машин у вищезазначених трьох варіантах, але без трієрних блоків. Коли перемикач SA1 у положенні 2, працює

також машина попереднього

очищення.

Як приклад розглянемо роботу схеми під час увімкнення машин за основним варіантом, коли вмикаються всі машини. Спочатку

вмикають автомати, перемикач SA1 ставлять у положення Зупиняють машини в зворотній

послідовності, натискаючи

кнопки «Стоп» SB17...SB1. У випадку переповнення бункерів перемикаються контакти датчиків рівня SL1...SL4 і вмикається звуковий

сигнал НА, а відповідна

сигнальна лампа HL1...HL4 вимкнеться. Для захисту кіл живлення електродвигунів від струмів короткого замикання встановлено автоматичні вимикачі QF2–QF5 серії ВА51Г25, захист

електродвигунів від перевантаження здійснюється за допомогою теплових реле КК–КК11

серії РТЛ. Дистанційне керування електродвигунами установки здійснюється

за допомогою магнітних пускачів серії ПМЛ. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||