|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ

ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО

КЕРУВАННЯ Електронний підручник |

|

||||||||||||||||||||||||||||||||||||||||

|

3. АВТОМАТИЗАЦІЯ КОРМОВИРОБНИЦТВА |

|||||||||||||||||||||||||||||||||||||||||||

·

зменшують

витрати кормів; ·

позитивно впливають

на племенні властивості тварин; ·

здоров'я

та довголіття; ·

підвищують якість

та знижують собівартість продукції.

Як основні

компонентив кормів використовують подрібнене зерно, зелені, грубі корми, коренеплоди. Для подрібнення зерна використовують

в основному молоткові дробарки

КДМ-2, ДБ-5, ДКМ-5. Грубі корми подрібнюють

на подрібнювачах ІГК-30Б, КДУ-2, «Волгарь-5», ІРТ-Ф-80.

Коренебульбоплоди – на подрібнювачах

ІСК-3, ІКМ-Ф-10. Крім зазначеного

обладнання приготування кормів, використовують агрегати приготування трав’яного борошна, обладнання пресування кормів, плющилки зерна, екструдери (рис. 3.1.1.) та агрегати приготування кормосумішей.

Приготування трав'яного

борошна методом високотемпературного

сушіння – ефективний спосіб консервування зелених кормів. При цьому забезпечується збереження до 95% поживних речовин, що містяться в рослині, засвоювання організмом тварин даних речовин досягає 70%. Приготування трав’яного борошна відбувається в основному на пневмобарабанних

сушарках безперервної дії. (рис. 3.1.2.) Основними

операціями приготування трав’яного борошна є сушіння попередньо подрібнених частинок

трави та їх подрібнення на дробарці.

У модифікації АВМ-0,65РГ агрегат працює на природному газі. Він складається з живильника зеленої маси, транспортера, теплогенератора,

сушильного барабана, дробарки, системи

відведення борошна, системи рециркуляції відпрацьованого теплоносія, електроприводів.

Скошена

і подрібнена кормозбиральним

комбайном або косаркою-подрібнювачем

трава доставляється до сушильного

агрегату. Живильник зеленої маси (рис. 3.1.3.) типу

ПЗМ-1,5, який включає

лоток 7; конвеєр

8; бітери

9,10; гвинтовий

транспортер 11, призначений

для приймання сировини і дозованої її подачі на транспортер 12

агрегату. Транспортер дозує і подає

сировину в сушильний

барабан 13. Теплогенератор, який включає вентилятор 1;

пальник 2; камеру газифікації 3;

топку 4, виробляє

теплоносій під час спалювання природного газу і направляє

його в сушильний барабан.

Температура теплоносія в різних

режимах роботи коливається

від 500 до 900°С. Сушильний барабан 13 складається з трьох концентричних циліндрів, встановлених таким чином, що висушувана сировина під час руху проходить послідовно кожний з них.

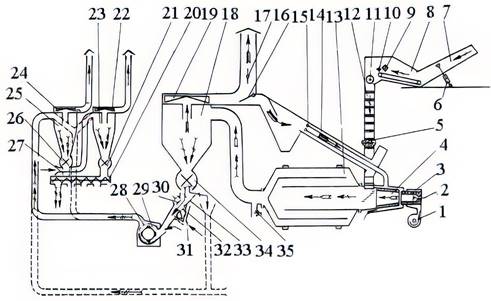

Рис. 3.1.3. Технологічна

схема АВМ–0,65: 1 – вентилятор; 2 – пальник; 3 – камера газифікації; 4 – топка; 5 – бітер; 6 – гідроциліндр; 7 – лоток;

8 – конвеєр; 9,10 – бітер;

11 – транспортер гвинтовий; 12 – транспортер; 13 – барабан; 14 – система рециркуляції; 15, 16, 17 – заслінка; 18 –

циклон; 19 – вентилятор; 20 – шнек; 21 – дозатор; 22 – вентилятор; 23 – система охолодження

борошна – циклон; 24 – вентилятор; 25 – циклон; 26 – дозатор; 27 – повітропровід;

28 – решето; 29 – дробарка; 30 – заслінка; 31 – забірник зерна;

32, 33 – заслінка; 34 – шлюзовий

затвор; 35 – відбірник Система відведення сухої маси складається

з циклона 18 і вентилятора 19. Вентилятор працює

на відсмоктування і створює

повітряний потік, що необхідний для транспортування маси разом з теплоносієм і видалення відпрацьованого теплоносія.

Циклон зв'язаний з сушильним

барабаном трубопроводом, обладнаним відбірником важких сторонніх предметів 35. У нижній

частині циклона розміщений

шлюзовий затвор 34,

який подає суху масу в молоткову

дробарку 29.

Система відведення борошна

складається з циклона відведення

борошна 25,

охолоджувального циклона 23 з вентиляторами 22, 24

і дозаторами 21, 26. Під дозаторами циклонів розміщений шнек 20

з чотирма вивантажувальними

горловинами. Система рециркуляції

теплоносія забезпечує повернення частини відпрацьованого теплоносія в теплогенератор. Рециркуляція дозволяє зекономити до 7–12% палива за номінального режиму роботи агрегату. Під час сушіння монокормів із брикетуванням січки і зерна без

подрібнення потік сухого

продукту спрямовується в малі

циклони в обхід дробарки. Під час приготування трав’яної січки суха маса може спрямовуватися в обхід системи відведення і охолодження борошна. Більш пізні моделі агрегату АВМ-1,5Б оснащені системами автоматичного регулювання

процесом сушіння і рециркуляції теплоносія.

· автоматична підтримка заданої температури на виході із сушильного барабана, здійснюване виконавчим механізмом (рис. 3.1.4) за командами регулюваьного

приладу. Сигнал про величину контрольованої

температури надходить від термопари, встановленої в потоці теплоносія за барабаном; · безступінчасте регулювання швидкості обертання сушильного

барабана в межах від 2,8 до 7,8 об/хв встановлюється вручну за допомогою варіатора. При цьому вибирається

раціональний режим сушіння різного виду сировини; · автоматичне керування запуском теплогенератора і контроль полум'я

в топці теплогенератора. · автоматичне регулювання кількості зеленої маси на транспортері створюється щоб уникнути нагромадження маси в нижній частині транспортера, що приведе до забивання шнека конвеєра. Товщину зеленої маси регулюють бітером, переміщаючи його за допомогою рукоятки домкрата. У випадку нагромадження маси в нижній частині транспортера відбувається

торкання датчика верхнього

рівня об масу й автоматичний регулятор відключає

електродвигун приводу конвеєра.

Після зниження рівня маси до встановленого конвеєр знову запускається. Система автоматичного регулювання процесом сушіння забезпечує стабілізацію

вологості сухого корму. Вхідними

параметрами системи є температура теплоносія і вологості трав'яної січки. Керування

здійснюється шляхом зміни подачі палива і вхідної сировини.

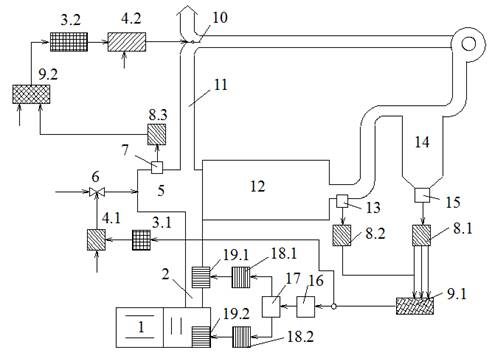

Рис. 3.1.4. Структурна схема системи

автоматичного регулювання процесу

сушіння агрегату АВМ-1,5Б: 1 – конвеєр; 2 – транспортер;

3 – пусковий пристрій; 4

– виконавчий механізм; 5 – теплогенератор; 6 –

регулятор подачі палива;

7 – датчик тяги; 8 – коригувальний електронний прилад; 9 – регулювальний електронний прилад; 10 – заслінка; 11 – система рециркуляції теплоносія; 12 – сушильний

барабан; 13 – термопара; 14 – система відводу сухої маси;15 – потоковий вологомір; 16 – блок вибірковості; 17 – блок узгодження; 18 – тиристорна станція керування; 19 – електродвигун постійного струму Система

регулювання (рис. 3.1.4) містить термопару 13,

встановлену на виході

сушильного барабана 12, регулятор подачі палива 6 з виконавчим

механізмом 4.1

і пусковим пристроєм 3.1, регульовані

приводи стрічок транспортера 2 і конвеєри 1 з електродвигунами постійного струму 19

і тиристорними станціями керування 18, потоковий вологомір 15, блок узгодження

17, блок вибірковості

16, що регулює електронний прилад 9.1, коригувальні електронні прилади 8.1 і 8.2. Алгебраїчна сума сигналу вологості висушеного

корму, вимірюваної потоковим

вологоміром 15

типу ВП-1, і сигналу швидкості зміни

температури теплоносія на

виході сушильного барабана, формованого

в коригувальному приладі 8.2 типу К16.1 по сигналу термопари 13, порівнюється

із сигналом заданої вологості в регулювальному приладі 9.1

типу Р25.1. За отриманою

різницею вхідних сигналів формується керуючий вплив на виконавчий механізм 4.1 регулятора подачі

палива 6

і електропривода транспортера 2 та конвеєри 1, які змінюють

подачу сирого матеріалу в сушильний

барабан. Якщо температура теплоносія

на вході в сушильний

барабан перевищує значення,

установлене на мілівольтметрі,

вплив на зміну подачі палива припиняється. Система

автоматичного керування рециркуляцією забезпечує зміну кількості

теплоносія залежно від розрідження в топці. Вона складається з

датчика тяги 7, що

регулюється приладом 9.2, пускового пристрою 3.2 і виконавчого

механізму 4.2.

За відхилення розрідження

в теплогенераторі від заданого значення регулювальний прилад через пусковий пристрій пускає в хід виконавчий механізм, що повертає заслінку

у вихлопній трубі

агрегату. Система автоматичного регулювання вмикається в роботу через 40–80 хв.

після запуску агрегату, тобто

в сталому режимі його роботи. До виходу на цей режим регулювальний прилад 9.1 вимірює різницю між температурою теплоносія за сушильним

барабаном і його заданим значенням та формує керуючий сигнал для корекції подачі палива і сирого матеріалу. В агрегаті для сушіння кормів АВМ-1,5Б (ТУ 105-1-1102-86) для рівномірної подачі зеленої маси у

барабан привод живильника-дозатора стебельчатих кормів здійснюється від електродвигуна постійного

струму. |

|||||||||||||||||||||||||||||||||||||||||||