|

|

|

СПЕЦІАЛІЗОВАНИЙ РУХОМИЙ СКЛАД Частина I Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 2. ФУРГОНИ, ЦИСТЕРНИ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.2. Автомобілі та автопоїзди-цистерни 2.2.1. Класифікація автомобільних цистерн 2.2.2. Цистерни для перевезення небезпечних вантажів 2.2.3. Аналіз конструкцій і технологічного обладнання автомобілів-цистерн та

автозаправників 2.2.4. Автомобільні цистерни для перевезення зріджених газів 2.2.8. Автомобілі-цистерни для перевезення будівельних матеріалів: порошків

та розчинів

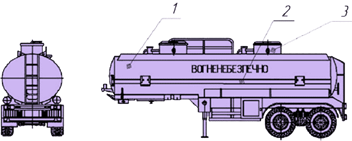

Деякі з перерахованих вантажів належать

до числа небезпечних, тому, автоцистерни, для їх перевезення, мають

відповідати вимогам Закону України «Про перевезення небезпечних вантажів» і

«Правилам дорожнього перевезення небезпечних вантажів». Автомобілі-цистерни для

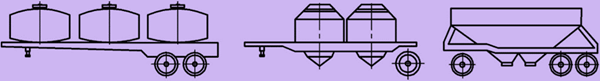

перевезення різних вантажів зображено на рис. 2.33.

Залежно від вантажу, що перевозяться:

За типом базового

шасі, на якому змонтовано технологічне устаткування:

За прохідністю:

За призначенням:

За місткістю

цистерни:

За типом несучого

шасі:

За типом

технологічного устаткування для розвантаження:

за формою поперечного перерізу цистерни:

За формою поздовжнього перерізу:

За розташуванням на рухомому складі:

За наявністю відсіків

і хвилезаспокоювачів:

За теплоізоляційними характеристиками:

За видом матеріалу, з якого виготовлена цистерна:

Протикорозійне покриття захищає

внутрішню поверхню цистерни від корозії, в результаті дії якої забруднюється

вантаж та скорочується строк експлуатації цистерни.

Цистерни з пластмаси також дорожчі

від цистерн з низьковуглецевої сталі, але вони мають більшу

вантажопідйомність, велику корозійну стійкість, малу власну вагу, збільшений

строк експлуатації й низьку експлуатаційну вартість. На сьогодні практикують

виготовлення цистерн з титанових сплавів. За порівняно високої вартості таких

цистерн, вони мають малу власну вагу, велику міцність, підвищену

антикорозійну стійкість, тому їх використання обмежується перевезеннями

вантажів, що знаходяться під великим тиском, їдких та вибухонебезпечних

речовин. На рис. 2.34 зображено типи

автомобільних цистерн.

Автомобілі-цистерни виготовляють

рамної конструкції. Для цього на шасі автомобіля відповідної вантажопідйомності

та прохідності встановлюють цистерну й технологічне обладнання. Технологічне

обладнання автомобілів-цистерн складається з пристроїв і систем, що

забезпечують збереження якості вантажу, а також за необхідності виконує

вантажно-розвантажувальні роботи. Оснащення автомобілів-цистерн

технологічним обладнанням виконують залежно від призначення. Розгляд можливих

варіантів наведено під час розгляду окремих моделей цистерн. Причепи та напівпричепи-цистерни,

залежно від призначення, мають технологічне обладнання, практично теж саме,

що і автомобілі-цистерни. Як правило, їх не обладнують насосом чи

компресором, або обладнують ними, але з автономним приводом. У більшості випадків вантажно-розвантажувальні роботи

виконують за допомогою

насоса або компресора, встановленого на автомобілі-тягачі,

або з використанням обладнання вантажовідправника і

вантажоотримувача. Саму цистерну проєктують

з урахуванням транспортних

характеристик вантажу або споріднених вантажів, для перевезення яких її

будуть використовувати. Під час цього необхідно забезпечити максимальний

об’єм, і відповідно вантажопідйомність для заданого шасі, щоб власна вага

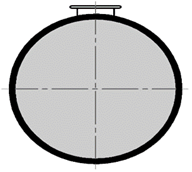

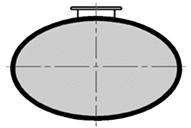

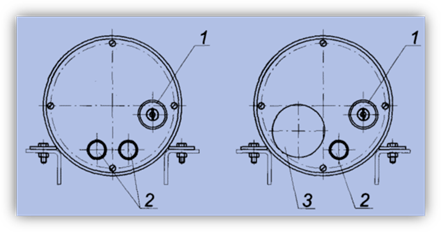

цистерни була мінімальна й центр ваги був розташований якнайнижче. Поперечний переріз цистерни може

бути круглим, еліптичним, прямокутним (рис.

2.35). Цистерна круглого перерізу простіша в виготовлені, має невелику питому металоємкість,

велику міцність. Такі цистерни використовують для перевезення вантажів під

тиском або під час використання пневматичного завантаження-розвантаження

вантажу. Але така цистерна має значну висоту й відповідно високе розташування

центра ваги. Цистерна еліптичного перерізу має меншу міцність і дорожча у

виготовленні у порівнянні з круглою, але вона має нижчий центр ваги. Такі

цистерни не використовують для перевезення вантажів під тиском та

пневматичного завантаження-розвантаження в зв’язку з недостатньою міцністю. Цистерна прямокутного перерізу має, за однакової площі, найнижче

розташований центр ваги та найкраще використання габаритних розмірів. За

однакової місткості вона має мінімальну довжину, найменшу чутливість до

коливання рідини та бічного гойдання. Вартість виготовлення їх доволі висока

у порівнянні з цистернами круглого та еліптичного перерізів. За повздовжньому розташування

цистерни її повздовжня вісь має співпадати з повздовжньою віссю шасі, що

гарантує рівномірний розподіл навантаження на ходову частину. При

недотриманні цієї вимоги шасі буде перевантажено на один бік, що зменшує

стійкість автоцистерни, ускладнює керування, підвищує імовірність

дорожньо-транспортної пригоди. Експлуатація автомобіля-цистерни

розрахована на експлуатацію в тих же дорожньо-кліматичних

умовах, що й базового

шасі. Причепи й напівпричепи-цистерни мають бути розраховані на експлуатацію

в тих же дорожньо-кліматичних умовах,

що й основні автомобілі-тягачі.

Небезпечні вантажі, що можуть бути

використані не за призначенням, а в терористичних цілях та відповідно

призвести до тяжких наслідків, зокрема масової загибелі людей або великих

руйнувань, є вантажами підвищеної небезпеки. Перевезення небезпечних вантажів - діяльність, пов’язана з

переміщенням небезпечних вантажів від місця їх виготовлення чи зберігання до

місця призначення з підготовкою вантажу, тари, транспортних засобів та

екіпажу, прийманням вантажу, здійсненням вантажних операцій та

короткостроковим зберіганням вантажів на всіх етапах переміщення. Перевезення небезпечних вантажів

автомобільним транспортом є специфічним видом перевезень, враховуючи

потенційну небезпеку вантажів, що перевозяться. Маршрути перевезення небезпечних вантажів - залізничні шляхи, автомобільні

дороги, внутрішні водні шляхи, морський та повітряний простір, де дозволено

рух транспортних засобів,

які перевозять небезпечні вантажі. Транспортні засоби, якими

перевозяться небезпечні вантажі, мають відповідати вимогам державних

стандартів, безпеки, охорони праці та екології, а також у встановлених

законодавством випадках мати відповідне маркування і свідоцтво про допущення

до перевезення небезпечних вантажів. Щодо перевезень небезпечних

вантажів висуваються особливі підвищені вимоги як до самого транспорту, так і

до персоналу. Транспортні засоби, позначені інформаційними таблицями

небезпечного вантажу, мають бути оснащені ADR-комплектами та додатковими

засобами пожежогасіння. ADR-комплект - комплект додаткового обладнання для транспортного засобу,

що перевозить небезпечний вантаж. Включає всі предмети додаткового

обладнання, які обов’язково мають бути на транспортному засобі

під час перевезення небезпечного вантажу згідно з вимогами ДОПНВ/ADR (Європейська угода про міжнародне

дорожнє перевезення небезпечних вантажів) за винятком противідкатних упорів, елементів маркування та вогнегасників). Транспортна одиниця - транспортний засіб, до якого не причеплено причіп, або

транспортний засіб та зчеплений з ним причіп чи напівпричіп. Згідно з Правилами № 656 під час

перевезення небезпечних вантажів, які є вантажами підвищеної небезпеки, на

транспортній одиниці має бути погодження маршруту руху транспортного засобу

під час дорожнього перевезення небезпечних вантажів, видане уповноваженим

підрозділом Національної поліції. Відповідно до положення розділів

8.1.2, 9.1.2 і 9.1.3 ДОПНВ свідоцтво про дозвіл транспортних засобів (ТЗ) до

перевезення небезпечних вантажів необхідне для транспортних засобів типів

EX/II, EX/III, MEMU, FL і AT.

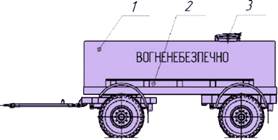

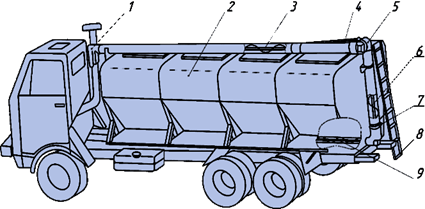

- змішувально-зарядна машина (транспортний засіб MEMU) - машина або транспортний засіб з установленим на ній

(ньому) обладнанням для виготовлення вибухових речовин з небезпечних

вантажів, що не є вибуховими, та їх заряджання (рис. 2.36); - транспортний засіб АТ - транспортний засіб, крім транспортних засобів EX/III, FL

або MEMU, призначений для перевезення небезпечних вантажів у

контейнерах-цистернах чи переносних цистернах або багатоелементних газових

контейнерах індивідуальною місткістю понад 3 м3, а також у вбудованих цистернах

чи знімних цистернах місткістю понад 1 м3,

та транспортний засіб-батарея

місткістю понад 1 м3, крім транспортних засобів-батарей

типу FL (рис. 2.37); - транспортний засіб EX/II або EX/III - призначений для перевезення

вибухових речовин та виробів (клас 1); - транспортний засіб FL - призначений

для перевезення рідин з

температурою спалаху не вище

60°C (за винятком дизельного палива, газойлю та палива пічного легкого – № ООН 1202, що відповідає вимогам ДСТУ

7688:2015 «Паливо дизельне Євро. Технічні умови» (європейського стандарту EN

590:2013 + AС:2014) та має температуру спалаху, зазначену в цьому стандарті)

у контейнерах-цистернах чи переносних цистернах або багатоелементних газових

контейнерах індивідуальною місткістю понад 3 м3, у вбудованих чи знімних

цистернах місткістю понад 1 м3; - транспортний засіб, призначений для

перевезення легкозаймистих газів у контейнерах-цистернах чи

переносних цистернах або багатоелементних газових контейнерах індивідуальною

місткістю понад 3 м3, у вбудованих чи знімних

цистернах місткістю понад 1 м3,

та транспортних засобах-батареях

загальною місткістю понад 1 м3,

призначений для перевезення легкозаймистих газів

(рис. 2.36 та 2.37);

- транспортний засіб, призначений для

перевезення стабілізованого пероксиду водню чи стабілізованого водного розчину пероксиду водню з масовою

часткою пероксиду водню понад 60% у контейнерах-цистернах чи переносних

цистернах місткістю понад 3 м3,

а також у вбудованих цистернах чи знімних цистернах місткістю понад 1 м3 (пункт 4 розділу

I Порядку видачі та оформлення

свідоцтв про допущення транспортних засобів до перевезення небезпечних вантажів, затвердженого наказом №

656) (рисунок 2.36 та 2.37). Згідно з п. 22.6 Постановою

Кабінету Міністрів України «Про Правила дорожнього руху» від 10 жовтня 2001

року № 1306, транспортні засоби, що здійснюють дорожнє перевезення

небезпечних вантажів, мають рухатися з увімкненим ближнім світлом фар,

задніми габаритними ліхтарями та розпізнавальними знаками, передбаченими п.

30.3 ПДР, а великогабаритні транспортні засоби - також з увімкненим проблисковим

маячком (маячками) оранжевого кольору. Відповідно до абзацу «д» п. 30.3

ПДР «Інформаційна таблиця

небезпечного вантажу» - прямокутник

помаранчевого кольору зі світлоповертальною поверхнею та каймою чорного кольору. Розміри знаку, написи ідентифікаційних номерів

виду небезпеки і небезпечної речовини та його розміщення на транспортних

засобах визначаються ДОПНВ. Під час перевезення

небезпечних і особливо цінних

вантажів останнім часом дедалі частіше впроваджуються системи контролю

більш високого рівня - відеомоніторинг. Зокрема, перевезення небезпечних

вантажів вимагають від компаній і їх керівників всебічного і безперервного

контролю процесу. Ідеальним рішенням

у даній галузі є відеореєстратори з потоковою передачею даних. Такі

пристрої дають можливість об’єктивного і безперервного контролю всіх подій,

пов’язаних з транспортуванням небезпечних вантажів. Система призначена для

підвищення безпеки пасажирських і вантажних перевезень, отримання докладної

інформації про дорожню обстановку, аналізу різного роду спірних ситуацій.

Аналогічні системи сьогодні впроваджуються провідними транспортними

компаніями. Системи відеоспостереження на

транспорті дозволяють зберігати зображення поточної ситуації на дорозі і в

салоні транспортного засобу, а також здійснювати передачу відео і звуку на

віддалений сервер за допомогою 3G-мереж. Відеореєстратор є ядром системи

і є модулем, у вібростійкому виконанні до якого підключаються камери

відеоспостереження, мікрофони та інші бортові пристрої. Відео з усіх камер

спостереження записується на внутрішній накопичувач. Накопичувачем може

слугувати жорсткий диск або SD-карти. Доступ до накопичувача здійснюється за

допомогою спеціального ключа. Перегляд того, що відбувається, може

здійснюватися як у режимі реального часу, так і постфактум за певні проміжки

часу. Для передачі даних може використовуватися будь-яка

доступна технологія передачі

даних 3G/4G(LTE) або Wi-Fi. Корпуси реєстраторів ударозахисні. Опціонально можливий «гучний

зв’язок» водія з диспетчером. Реєстратори мають входи/виходи для підключення

різних зовнішніх пристроїв: сирени і кнопки SOS (для опрацювання позаштатних

ситуацій: ДТП, пожежа, хуліганські і терористичні дії), датчиків відкриття

вантажного відсіку, дверей та ін. Внутрішній накопичувач HDD-диск або SD-карти може вилучатися

з відеореєстратора тільки

спеціальним ключем, що входить у комплект поставки. Під час встановлення

в транспорті відеореєстратор

підключається до бортової

мережі. Для мінімізації обсягу збережених даних

запис із камер може включатися за фактом запуску двигуна, не вимагаючи жодних

дій від водія. Відеореєстратори обладнані

датчиком G-Sensor (акселерометром), який фіксує

зміни динаміки руху транспортного засобу, реєструючи різкі гальмування і

розгін, повороти і обертання. Дана інформація може використовуватися під час

з’ясування спірних моментів у разі ДТП та інших ситуацій. Відео з камер

спостереження може бути виведено на РК-дисплей, встановлений в кабіні водія. У диспетчерській CMS можливий

перегляд не тільки відео з камер, але й траєкторії

руху транспортного засобу на карті

Google Map.

За призначенням автомобілі-цистерни поділяються на транспортні й транспортно-заправні. Транспортні цистерни призначені для транспортування та тимчасового зберігання

нафтопродуктів. Транспортно-заправні цистерни одночасно з транспортуванням та

тимчасовим зберіганням нафтопродуктів здійснюють видачу (заправлення)

автомобілів, сільськогосподарської техніки, літаків тощо через спеціальні

заправні системи з урахуванням кількості виданих нафтопродуктів.

У супроводжувальній документації

на цистерну вказують, для яких вантажів вона призначена, наприклад:

автомобіль-цистерна АЦ-10 призначена для перевезення нафтопродуктів щільністю

не більше, ніж 0,86 г/см3. Перевезення вантажів більшої щільності,

ніж зазначено, призводить до перевантаження шасі, що недопустимо. Перевезення

вантажів меншої щільності, ніж зазначено, призводить до неефективного

використання рухомого складу. Для прикладу, з табл. 2.2 видно,

що в автоцистерні АЦ-10 можна перевозити, окрім бензину, реактивне та

дизельне паливо, лігроїн і гас. Якщо в ній перевозити масла, мазут і нафту,

то автомобіль-цистерна буде перевантажена. Відповідно до технології перевезення,

заповнення цистерни відбувається до покажчика рівня (мірної мітки), що

автоматично вказує на кількість завантаженого нафтопродукту. Відповідно,

перед розвантаженням перевіряють рівень нафтопродукту по мірній мітці, для

визначення кількості привезеного вантажу. Якщо під час завантаження на

нафтобазах, нафтопереробних заводах можливий об’ємний облік за рахунок

їхнього технологічного обладнання, то під час розвантаження, наприклад на

АЗС, провести об’ємний облік нафтопродуктів практично неможливо. Цистерну для перевезення

нафтопродуктів виготовляють, як правило, з звичайної низьковуглецевої сталі

без внутрішнього покриття і без теплоізоляції. Це пов’язано з тим, що

нафтопродукти – хімічно не активні речовини, практично не змінюють своєї

в’язкості зі зміною температури довкілля. Цистерни для перевезення мазуту й

нафти можуть мати теплоізоляцію та підігрів для прискорення розвантаження. Це

пов’язано з тим, що зі зменшенням температури довкілля підвищується в’язкість

мазуту й нафти, що значно ускладнює розвантаження. Таблиця 2.2. Щільність

нафтопродуктів при 20оС

Цистерну для перевезення нафтопродуктів

виготовляють, як правило, з звичайної низьковуглецевої сталі без внутрішнього

покриття і без теплоізоляції. Це пов’язано з тим, що нафтопродукти – хімічно

не активні речовини, практично не змінюють своєї в’язкості зі зміною

температури навколишнього середовища. Цистерни для перевезення мазуту й нафти

можуть мати теплоізоляцію та підігрів для прискорення розвантаження. Це

пов’язано з тим, що зі зменшенням температури навколишнього середовища

підвищується в’язкість мазуту й нафти, що значно утруднює розвантаження.

Практично всі автомобілі-цистерни

обладнують насосом, що призначений для виконання вантажно-розвантажувальних

робіт, а також перекачування рідин минаючи цистерну автомобіля. До комплекту допоміжного

обладнання належать рукави й шланги, за допомогою яких виконують

вантажно-розвантажувальні роботи.

Залежно від комплектації, можливе встановлення котушки заправного шланга, що призначена для його намотування та зберігання на

ній у транспортному положенні. Обладнання для заправлення (видачі

нафтопродуктів) знаходиться в окремому відсіку, що розташований у задній

частині цистерни, або на боку. У деяких випадках насос для

заправлення (видачі нафтопродуктів) може мати додатковий привід від

електродвигуна для роботи на майданчиках, що мають електропостачання. У

такому випадку заощаджується пальне, збільшується моторесурс двигуна

автомобіля й зменшується вплив відпрацьованих газів на оточуюче середовище. Технологічне обладнання причепів і

напівпричепів-цистерн аналогічне обладнанню автомобілів-цистерн. Але на них,

як правило, не встановлюють насос, у зв’язку зі складністю його приводу від

двигуна автомобіля-тягача. На деяких причепах і напівпричепах-цистернах

можливе встановлення насоса з приводом від автомобіля-тягача (особливо на

напівпричепах-цистернах). У деяких випадках насос причепів і

напівпричепів-цистерн має електричний привід.

Для забезпечення автономної роботи

автомобілів-заправників, причепів і напівпричепів-заправників можливе їх

комплектування бензоелектричними агрегатами (електростанціями) для живлення

технологічного обладнання видачі (заправлення) нафтопродуктів, що мають

комбінований або електричний привід. Усі автомобілі-цистерни для

перевезення нафтопродуктів, мають практично однакову конструкцію та принцип

роботи й відрізняються в основному формою і об’ємом (вантажопідйомністю)

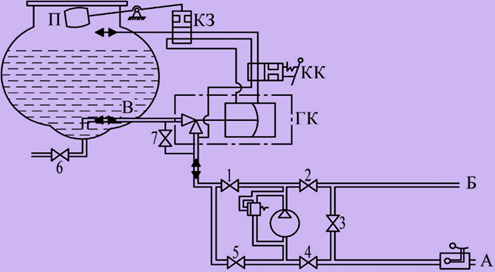

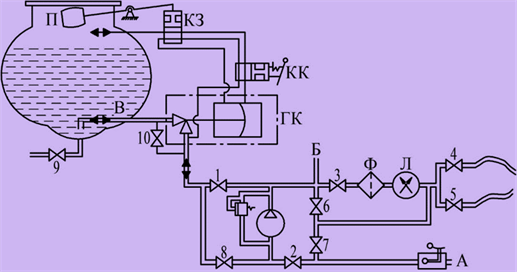

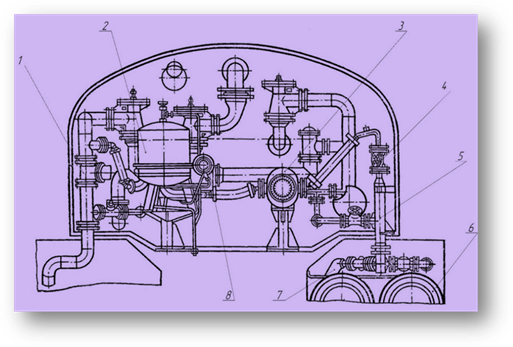

самої цистерни та, в незначній мірі, конструкцією технологічного обладнання. Принципові технологічні схеми

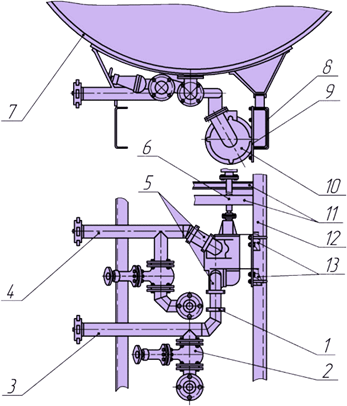

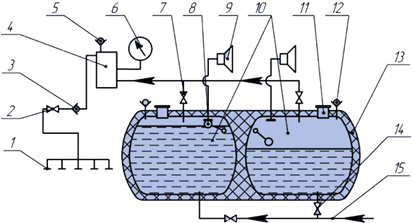

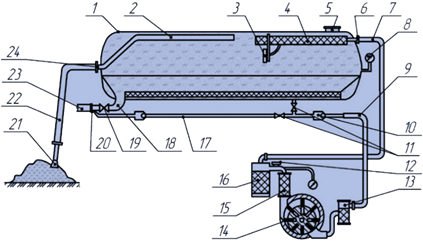

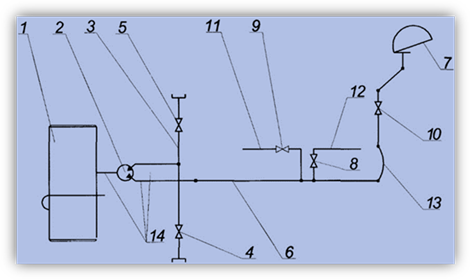

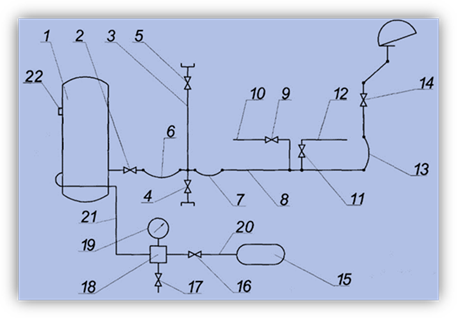

транспортного автомобіля-цистерни та автомобіля-цистерни-заправника зображено

на рис. 2.38 та 2.39. Розглянемо конструкцію цистерни

для перевезення світлих нафтопродуктів. Цистерна для перевезення

нафтопродуктів розташована горизонтально й поздовжньо відносно повздовжньої

осі транспортного засобу. У більшості випадків її виготовляють з

низьковуглецевої сталі методом зварювання без теплоізоляції. У поперечному

перерізі такі цистерни мають форму кола, еліпса або прямокутника. Залежно від об’єму

(вантажопідйомності), цистерна може

складатися з однієї ємності або може

бути поділена на декілька

відокремлених одна від одної ємностей однакового або різних об’ємів. Як правило,

цистерна великого об’єму розділена

на декілька ємностей. У

цьому випадку зменшується рух рідини в середині цистерни під час руху,

підвищується стійкість і, відповідно, безпека під час руху. Крім того, є

можливість одночасно перевозити різні споріднені вантажі – різні марки

бензинів; бензин і гас; бензин і дизельне паливо тощо.

Кожна цистерна має

горловину, що закривається

кришкою; дихальний пристрій (клапан); місця кріплення до рами шасі, або місця кріплення

тяговозчіпного пристрою та підвіски.

Крім того, є відстійник для збирання води, бруду, механічних домішок, що

попадають до цистерни під час завантаження, проведення робіт технічного

обслуговування й ремонту. У зв’язку з тим, що більшість рухомого складу

зберігають на відкритих стоянках, вода може потрапляти в цистерну,

конденсуючись на її внутрішніх стінках під час перепаду температур. Деякі цистерни

обладнують ручним поршневим насосом для видалення

відстою. Залежно від виконання в цистерні

може бути встановлено пристрій для сигналізації наповнення цистерни й

пристрій сигналізації наявності води тощо. На рис. 2.40−2.42 зображено

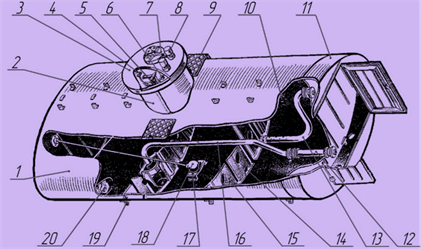

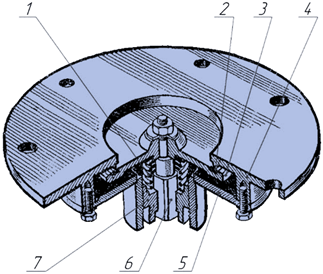

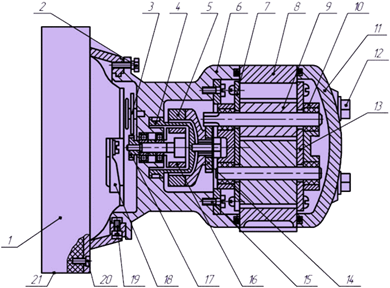

будову цистерни. Драбину на рисунках умовно не зображено.

У верхній частині цистерна має

горловину, що закривається кришкою. Вона призначена для верхнього

завантаження цистерни, перевірки кількості вантажу, огляду внутрішньої

поверхні та виконання ремонтних робіт. На її внутрішній поверхні закріплено

покажчик рівня (мірну мітку), а на зовнішній поверхні – табличку, на якій вказано, яка кількість літрів знаходиться в цистерні, якщо нафтопродукти (вантаж) налито по покажчик рівня (мірну мітку). Крім того, горловина забезпечує компенсацію

температурного розширення нафтопродуктів. Якщо цистерна складається з

декількох окремих цистерн, закритих зовнішнім кожухом, то кожна з них має

свою горловину. Під час виготовлення цистерни

виконують її повірку. Під час цього її заповнюють певною кількістю рідини

(кількість рідини залежить від об’єму цистерни), що має необхідну щільність,

та встановлюють покажчик рівня (мірну мітку) так, щоб він доторкався рідини.

Під час експлуатації періодично виконують перевірку правильності встановлення

покажчика рівня (мірної мітки). Кріплення покажчика рівня (мірної мітки)

виконують так, щоб виключити можливість порушення її розташування й

відповідно зміни мірного об’єму цистерни, не пошкодивши кріплення. Один з

таких способів передбачає, що під час встановлення покажчика рівня, його

просвердлюють наскрізь разом з горловиною. В отриманий отвір вставляють

заклепку, яка жорстко фіксує покажчик. Заклепку розклепують, а на її зовнішній

головці ставиться спеціальне клеймо.

Для зручності проведення робіт на

верхній частині цистерни встановлено майданчик та драбину, за допомогою якої

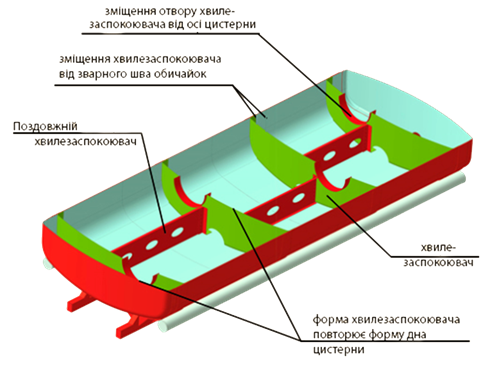

можна піднятися до її горловин. Хвилезаспокоювачі (рис. 2.40, позиція 15, рис. 2.42)

призначені для зменшення навантаження на днища цистерни під час зміни

швидкості руху. Їх кількість залежить від конструкції та об’єму цистерни.

Справа в тому, що під час зміни швидкості руху, а особливо під час різкого

гальмування, рідина починає переміщуватися за інерцією. Це викликає різке

збільшення навантаження на днища цистерни, а також погіршує її стійкість. Хвилезаспокоювачі розділяють

цистерну в поперечній площині на декілька частин. У них є отвори, через які

рідина вільно перетікає з одної частини цистерни в іншу під час завантаження

або розвантаження. У той же час, вони виконують роль опору під час різкого гальмування цистерни, зменшуючи

силу гідравлічного удару на днища. Крім отворів для рідини хвилезаспокоювачі мають отвори

для технологічного обладнання,

що знаходиться всередині

цистерни. Сам хвилезаспокоювач для збільшення жорсткості має

гофровану поверхню. Хвилезаспокоювачі прикріплюють

у середині цистерни до кутників жорсткості. За необхідності

виконання ремонтних робіт у середині цистерни, їх можна легко демонтувати.

Крім своїх основних функцій, вони також підвищують жорсткість цистерни. Залежно від конструкції цистерни

кришка (рис. 2.43 та 2.44) може бути прикручена до горловини і має наливний

люк, що відкривається, або відкривається кришка і наливний люк. У деяких

випадках кришка горловини не має наливного люка. У будь-якому випадку кришка

горловини й кришка наливного люка мають герметично закриватися. До кришки закріплено дихальний

пристрій, рейковий покажчик рівня і, за наявності, – рукав газової обв’язки

цистерни. У середині

цистерни приварені кутники жорсткості, що призначені для підвищення жорсткості й кріплення хвилезаспокоювачів.

Цистерна, що встановлюється на

автомобілі, має спеціальні місця для кріплення до рами. Конструкція опор

кріплення та їх кількість залежить від конструкції цистерни. Кріплення

цистерни на причепах та напівпричепах рамної конструкції аналогічне кріпленню

цистерни на автомобілі.

Технологічне обладнання цистерн.

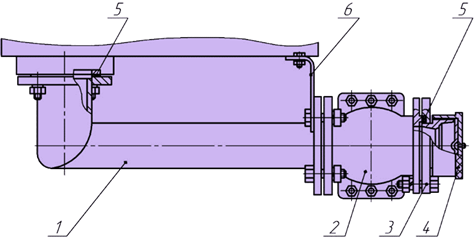

Насос призначено

для завантаження й розвантаження цистерни, видачі палива для заправлення

інших транспортних засобів. Також, за допомогою нього, можливе перекачування

рідини з одної ємності в іншу, минаючи свою цистерну. Насос, як правило,

встановлюють на рамі автомобіля й з’єднують з цистерною за допомогою її

гідравлічної системи. У наш час на автоцистернах

використовують лопатні вихрові й відцентрово-вихрові насоси. Раніше на автоцистернах використовувались об’ємні поршневі насоси, але сьогодні їх не використовують в зв’язку з великими розмірами та

масою, нерівномірністю подачі та наявністю легкозношуваних деталей (клапанів).

Хоча такі насоси можуть працювати без попереднього заливу рідиною й подавати

невелику кількість рідини під великим тиском. Привід насоса здійснюють, як

правило, від двигуна автомобіля через кардану передачу від коробки відбору

потужності, що встановлена на коробці передач або роздавальній коробці. У

деяких випадках насос може мати електричний привід (на причепах і

напівпричепах-цистернах), або комбінований привід – від двигуна автомобіля і

електричний. Для перекачування нафтопродуктів у

невеликих кількостях і відкачування їх з рукавів цистерни іноді використовують

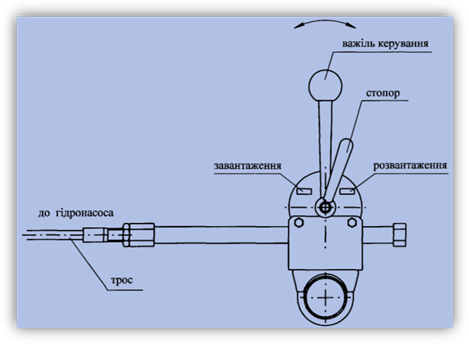

поршневі насоси з ручним приводом. У якості таких насосів використовують ручний однопоршневий насос подвійної дії БКФ-4 та ін. Механізмам приводу та керування

насосом призначені для вмикання приводу насоса. Вмикання-вимикання насоса

залежно від шасі автомобіля можна виконувати за допомогою важелів або

електричних вимикачів, якщо використовується електропневматична дистанційна

система керування. Дихальні пристрої призначені для сполучення внутрішньої порожнини цистерни з

атмосферою й підтримання в ній необхідного тиску. Дихальні пристрої - запобіжні клапани (кулькового або

тарілчастого типу), встановлені, як правило, на кришці горловини або на самій

цистерні. Цистерна, залежно від розмірів, може мати до трьох дихальних пристроїв.

Дихальні пристрої можуть бути вдихувальними, дихальними й комбінованими. Вдихувальний клапан (рис.2.45) призначений для

сполучення внутрішньої порожнини цистерни, під час пониження тиску

(розрідження) в ній, через повітряний фільтр з атмосферою, за рахунок чого,

попереджається її деформація під час зливання рідини (розвантаження).

Клапан спрацьовує під час розрідження в цистерні 0,02 – 0,03 кгс/см2 (0,002 –

0,003 МПа). Його встановлюють між фланцем повітряного фільтра й спеціальним

патрубком цистерни. На цистернах в цьому випадку встановлюють також і

дихальні клапани.

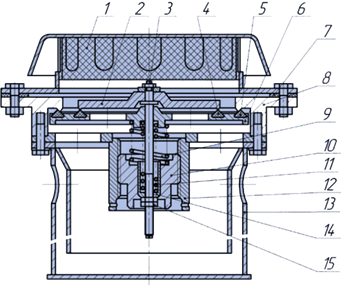

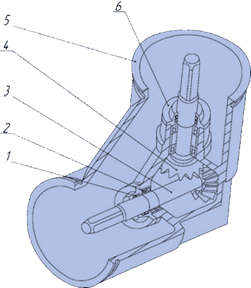

Клапан складається з сідла 4, до

якого закріплена кришка 5. Клапан 3 через шток 6 і гайку 7 при нормальному та

підвищеному тиску в цистерні пружиною 1 постійно притискається до сідла 4

через прокладку 2. Коли тиск у середині цистерни зменшується на 0,02 – 0,03

кгс/см2 (0,002 – 0,003 МПа) долається

опір пружини 1, клапан 3 відкривається і внутрішня порожнина цистерни

з’єднується з атмосферою. Коли тиск у цистерні зрівняється з тиском довкілля

клапан закривається під дією пружини 1. Регулювання тиску спрацювання

клапана виконують за допомогою гайки 7. Дихальний клапан (рис. 2.46) призначений для сполучення внутрішньої

порожнини цистерни з атмосферою й підтримання в ній тиску в межах ± 0,06 –

0,08 кгс/см2 (± 0,006 – 0,008 МПа). Він

вступає в роботу під час забруднення повітряного фільтра й служить для

оберігання нафтопродуктів від обводнення, а також зменшення їх втрат під час

випаровування. Клапан складається з фільтра 1, що

через прокладку 7 кріпиться до сідла клапана 8; випускного клапана 2, що при

нормальному тиску в цистерні через вісь 3 і стакан 14 пружиною 11 постійно

притиснутий до впускного клапана 6, що в свою чергу, пружиною 9 притиснутий

до сідла клапана 8; кришки клапана й захисного кожуха 13. Впускний клапан має

дві кільцеві канавки для розміщення прокладок 4 і 5. Клапани регулюють

переміщенням гайок 10 і 15 в корпусі 12. Коли тиск у середині цистерни

зменшується на 0,06 – 0,08 кгс/см2

(0,006 – 0,008 МПа) впускний клапан долає опір пружини, відкривається і

внутрішня порожнина цистерни з’єднується з атмосферою. Коли тиск у середині

цистерни збільшується на 0,06 – 0,08 кгс/см2 (0,006 – 0,008 МПа) випускний

клапан долає опір пружини, відкривається і внутрішня порожнина цистерни

з’єднується з атмосферою. Комбінований клапан (рис. 2.47) є універсальним, тобто одночасно виконує функції вдихувального й дихального

клапана та призначений для сполучення

внутрішньої порожнини цистерни з атмосферою, якщо

тиск у цистерні відрізняється від допустимого. Випускний клапан

відкривається, коли тиск в цистерні підвищується до 0,15 – 0,25 кгс/см2 (0,015 – 0,025 МПа), а впускний –

коли розрідження в цистерні досягне 0,05 – 0,1 кгс/см2 (0,005 – 0,01 МПа). Регулювання

клапана на тиск спрацьовування виконує завод-виробник.

За надмірного тиску в цистерні випускний

клапан 6 відривається від сідла 9 і надлишок повітря стравлюється через вікна

в корпусі 2 і фільтр 5. Якщо тиск у цистерні нижчий допустимого, повітря

надходить через фільтр, вікна в корпусі й зазор, що утворюється, між

випускним 6 і впускним 8 клапанами. Тиск, під час якого відкривається

впускний клапан, регулюється пружиною 4 і набором шайб, а випускний –

пружиною 3 і набором шайб. Під клапаном для його захисту від прямого удару

хвилі рідини (наприклад, під час гальмування автомобіля) встановлений

захисний диск 10. Зверху клапан закритий кришкою 1.

Вбудований фільтр 5 є каркасом,

заповненим змоченою в маслі дротяною канителлю. Використання вбудованого фільтру

спрощує дихальні пристрої цистерни. Вищезгадані клапани перешкоджають

виливу нафтопродуктів під час нахилу й коливання цистерни, а також під час її

перекидання у випадку ДТП. Їх використовують як самостійно, так і разом,

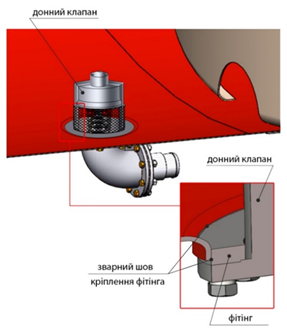

зокрема в різних комбінаціях. Кріплення донного клапана (рис. 2.48) дозволяє зменшити залишок палива в

автоцистерні після його зливу на горизонтальному майданчику до 0,1%

номінальної місткості. Фланець кріплення донного клапана вварюється у

відформований отвір обичайки цистерни за внутрішнім та зовнішнім контуром.

Отвір для кріплення фланця виконується на формотворчій пресовій установці.

Така технологія дозволяє збільшити жорсткість конструкції за малої її маси.

Гідравлічна система автомобіля-цистерни складається з насоса, арматури й

трубопроводів. Її розташування залежить від конструкції цистерни. Причеп та

напівпричіп-цистерна може обладнуватись насосом, або не обладнуватись ним. До складу системи входять

трубопроводи, вентилі, засувки й клапани (перепускний, зворотний тощо).

Гідравлічна система з’єднує цистерну з насосом і призначена для розвантаження

самопливом або за допомогою насоса, нижнього завантаження за допомогою насоса

або технологічного обладнання завантажувальних пунктів, перекачування рідин

насосом автомобіля минаючи його цистерну. До виходів трубопроводів системи

приєднують рукава, за допомогою яких виконують завантаження-розвантаження.

Приклад гідравлічної системи наведено на рис. 2.49. Насос закріплений на рамі

автомобіля й приводиться в дію від його двигуна через коробку відбору

потужності й карданну передачу. Коробку відбору потужності використовують від

базового автомобіля. Її встановлюють на коробці передач або роздавальній

коробці. Патрубки насоса з’єднанні зі всмоктуючим та напірним

трубопроводом гнучкими гумовими

шлангами. Гумові шланги закріплені на трубах та патрубках насоса за допомогою

хомутів. Трубопровід для завантаження

цистерни (всмоктувальний) має штуцер для під’єднання рукава, фланець для

під’єднання засувки, металеву сітку-фільтр. Будова трубопроводу для

розвантаження (напірного) аналогічна будові трубопроводу для завантаження.

Сигналізатор наявності води (рис. 2.50) призначений для сигналізації й блокування

вмикання насоса під час виконання операції «видача нафтопродукту з своєї

цистерни» за наявності води у відстійнику в кількості 1 – 2 літра.

Сигналізатор наявності води складається з відстійника 7, поплавця 5,

встановленого на осі відстійника; сигналізатора рівня 1, пальця 4, що

шарнірно сполучає сигналізатор рівня з поплавцем. Для регулювання

питомої ваги поплавця в нього, через отвір, під болт 6 залито індустріальне

масло з таким розрахунком, щоб поплавець плавав у воді й тонув у

нафтопродуктах. У верхній частині відстійника до

днища 2 прикріплена сферична кришка

3, що запобігає захопленню відстою під час видачі нафтопродуктів з цистерни власним насосом і збовтування відстою під час наповнення цистерни стороннім насосом. Якщо у відстійнику є вода, поплавець, спливаючи, вмикає електропневмоклапан, що за допомогою пневматики вимикає

насос, зчеплення двигуна

й зменшує частоту обертання валу двигуна до мінімальної. Зливання води з

відстійника виконують через зливну трубу. При необхідності роботи на

обводнених розчинах, сигналізатор рівня вимикають.

Для визначення рівня нафтопродукту

в автомобільних цистернах використовують покажчики рівня різного типу. На рис. 2.51 зображено

найпоширеніший поплавцевий покажчик рівня.

Покажчик рівня складається з кульового поплавця 21 з трубкою, за допомогою

якої він гвинтом 1 кріпиться до осі 5. Вісь обертається в підшипниках 3,

встановлених у кронштейні 2. Від осьового переміщення підшипники закріплені

розтискними кільцями 4. Обертання осі через дві шарнірні муфти 6 і трубу 7

передається валу 8, на якому закріплена стрілка 18. Повертаючись навколо

своєї осі, стрілка вказує кількість нафтопродукту в цистерні на шкалі 17. Для

забезпечення герметичності вал 8 ущільнюють сальником 12, що підтискає втулка

15 через кільця 11. Підбиранням прокладок 10 обмежують осьове переміщення

валу 8. Шкала й стрілка закриті

склом 16, що підтиснуто до прокладки 19 притискним кільцем 14. Фланець

9 з корпусом 13 кріпиться шпильками 20 до патрубка цистерни. Гвинтом 1

поплавця регулюють відстань поплавця від осі обертання і, отже, кут повороту

осі. При цьому кут повороту стрілки має знаходитися в межах поділок шкали. Під час наповнення або видачі

нафтопродуктів з цистерни поплавець піднімається або опускається (разом з

рівнем нафтопродуктів) і повертає вісь 5. Обертання осі передається на

стрілку, яка за поділками на шкалі вказує кількість нафтопродукту в цистерні.

Магнітострикційний і магнітний

рівнеміри відносяться до типу поплавцевих. Поплавець знаходиться на поверхні

рідини та вимірювання рівня відбувається щодо положення цього поплавця. Мікрохвильовий рефлексний рівнемір

складається з електронного блоку та хвилеводу. Цей рівнемір найуніверсальніший і підходить для застосування фактично з будь-яким видом рідин.

Ультразвукові датчики рівня

використовуються для безконтактного контролю рівня рідин. Оптичні сигналізатори рівня

рідини.

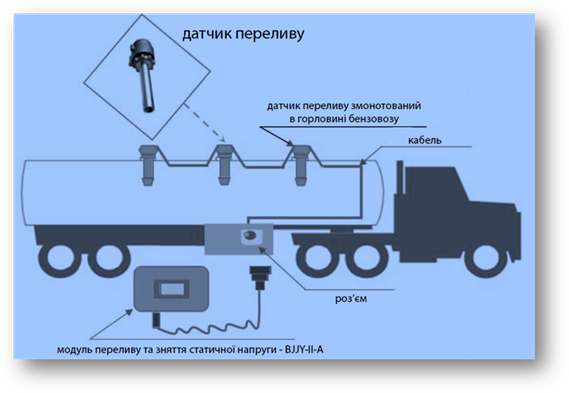

На цистернах може бути встановлено

сигналізатор

граничного рівня наповнення (рис.

2.53), або ж датчик

переливу (рис. 2.54 та 2.55). Він призначений для запобігання

переливу нафтопродуктів під час заповнення цистерни. На одній цистерні може

бути встановлено один або два сигналізатора. Якщо встановлено два сигналізатори

рівня, то один – на передньому днищі цистерни, другий – у горловині цистерни.

Сигналізатор рівня, розташований у горловині цистерни, призначений для

обмеження наповнення цистерни своїм насосом. Під

час наповнення цистерни нафтопродуктами поплавець сигналізатора рівня спливає й розмикає електричний контакт, після чого спрацьовує електропневмоклапан. Стиснене повітря через відкритий електропневмоклапан і кран керування

потрапляє в пневмокамеру

й вимикає зчеплення.

Завантаження цистерни припиняється. Сигналізатор рівня, встановлений

на передньому днищі цистерни, призначений для вмикання звукової і світлової

сигналізації під час наповнення цистерни. Він вмикає звуковий й світловий

сигнали за наявності в цистерні певної кількості нафтопродуктів, що дає

можливість водієві запобігти переливу. У разі встановлення в горловині

цистерни лише одного сигналізатора граничного рівня, то, як правило,

використовують кран золотникового типу з яким з’єднаний поплавець. Під час

наповнення цистерни до встановленого рівня поплавець через вал відкриває

золотниковий кран. Стиснене повітря

потрапляє в пневмокамеру

муфти зчеплення й відбувається

автоматичне вимикання

насоса.

Електрообладнання, що забезпечує роботу технологічного обладнання залежить

від комплектації цистерни. Воно призначено для дистанційного

вмикання-вимикання технологічного обладнання, контролю рівня заповнення

цистерни під час нижнього завантаження, контролю рівня води тощо. Контрольні

прилади подають світловий сигнал на пульт керування цистерною. Деякі з них

крім того з’єднані з звуковим сигналом, наприклад пристрій для контролю

заповнення цистерни під час завантаження. Комплект допоміжного обладнання

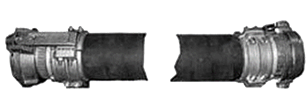

призначено для забезпечення роботи цистерни. До нього входять: рукава для

завантаження-розвантаження цистерни, пристрій для заземлення тощо. Для з’єднання

цистерни з іншими ємностями під час виконання технологічних операцій – наповнення, зливання, перекачування з однієї ємності в іншу, минаючи цистерну використовують напірно-всмоктувальні

рукави (рис. 2.56).

Як напірно-всмоктувальний рукав використовують спеціальні гумовотканинні рукави з умовним проходом Ду 50, Ду 80 і Ду 100, що мають

внутрішні або зовнішні дротяні спіралі та швидкоз’єднувальні з’єднання на кінцях. Рукави мають електропровідник, що з’єднує швидкоз’єднувальні з’єднання з дротяною спіраллю. Для запобігання потрапляння в рукави сторонніх

предметів, в транспортному положенні їх закривають заглушками. Довжина

рукавів залежить від типу цистерни, і, як правило, буває від 3 до 5 метрів.

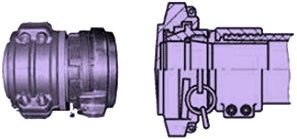

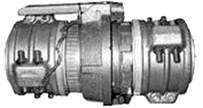

Для їх транспортування й зберігання на боках цистерни є спеціальні пенали. На рис. 2.57 зображено швидкоз’єднувальні

з’єднання рукавів з умовним проходом Ду 50, ДУ 80, Ду 100, що ними комплектують

рукави в наш час. Такі з’єднання використовують для

швидкого монтажу гідравлічної системи з технологічним обладнанням нафтобази,

АЗС тощо. Нерідко їх використовують для з’єднання рукавів між собою та

отримання необхідної довжини. Робочий тиск, на який розраховані рукави та швидкоз’єднувальні з’єднання

–10 кгс/см2 (1 МПа). У комплект автоцистерни входить

пристрій для заземлення під час роботи на нафтобазах, АЗС, а також в польових

умовах.

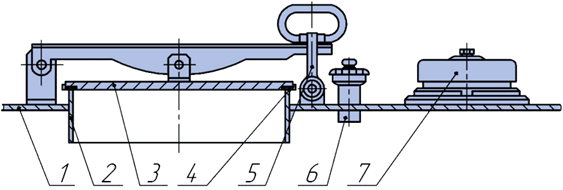

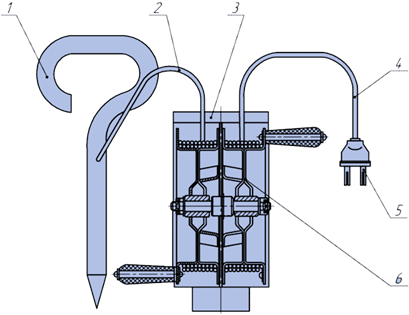

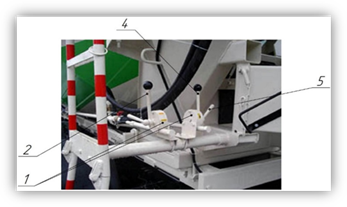

Пристрій (рис.

2.58) дає можливість за допомогою вилки 5 і електричного дроту 4 заземлювати

автоцистерну під час роботи на нафтобазах, АЗС тощо, тобто там, де є тверде

покриття доріг і підлог та є стаціонарне заземлення. Для заземлення з котушки

6 розмотують необхідну кількість дроту, вилку 5 приєднують до стаціонарного

заземлення. Для заземлення автоцистерн під час роботи в польових умовах

використовують штир 1, що забивають у землю, попередньо розмотавши з барабана

необхідну кількість каната. Барабани каната й дроту мають рукоятки для

обертання барабана під час змотування. До додаткового обладнання, що

оснащається автоцистерна-заправник, відносять фільтр тонкого очищення,

лічильник кількості рідини, яка видана (витратомір), та роздавальний рукав з

краном. У більшості випадків заправники оснащують також барабаном для

намотування роздавального рукава і зберігання його в транспортному положенні.

Це обладнання встановлюють у спеціальному відсіку (рис. 2.59), що знаходиться

позаду або на боці цистерни. У транспортному положенні такий відсік закритий

дверцятами.

Аналогічно до цистерн, автозаправник

має з обох боків цистерни пенали, що використовують для зберігання рукавів

під час руху. Як витратомір виданого палива

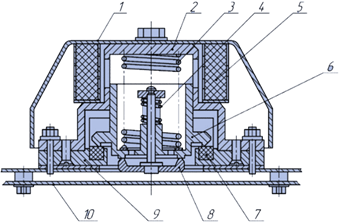

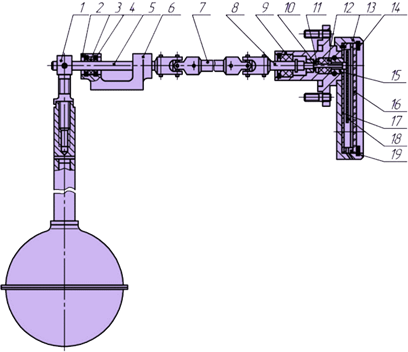

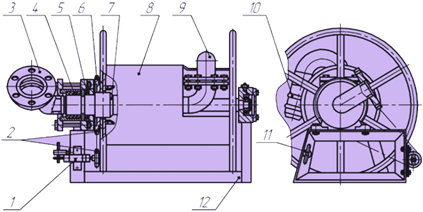

використовують лічильники для нафтопродуктів типу ШЖУ, ППО тощо. Лічильник ШЖУ (рис. 2.60 та 2.61) складається з наступних основних

вузлів: рахункової головки 1 (під ободом 21), вимірника об’єму 8 і магнітної муфти 5. Вимірник об’єму 8 – відливка з

алюмінієвого сплаву з двома патрубками діаметром Роликовий рахунковий покажчик призначений для підсумовування

рідини, що проходить

через лічильник, а стрілковий

– фіксує разову витрату (видачу) рідини. Для встановлення стрілок рахункового покажчика на

нуль, після закінчення разової видачі рідини, необхідно важіль скидання 18

плавно подати вгору до упору. Підбором змінного блоку зубчатих коліс 3,

зв’язаних з веденою шестернею 17, показники лічильника регулюють у межах +0,5

або ±0,25 %. Між передньою кришкою 6 і рахунковим пристроєм 1 може бути

встановлений коректор показників кількості рідини за температурою й

щільністю. Для розбирання й збирання лічильника передбачені болти і гвинти 2,

12, 15, 19, 20.

Облік кількості рідини лічильником

ШЖУ заснований на відліку кількості обертів овальних шестерень. При цьому

потік вимірюваної рідини потрапляє в лічильник через вхідний патрубок і,

пройшовши через вимірник об’єму 8, втрачає частину напору на створення

крутного моменту, приводить овальні шестерні 9 в обертання. Залежно від

положення шестерні кожна з них поперемінно є то ведучою, то веденою.

Вимірювання кількості рідини засноване на періодичному відсіканні певних

об’ємів рідини, що знаходяться в порожнинах між циліндричними поверхнями

корпусу вимірника об’єму 8, поверхнями накладок 7 і овальних шестерень 9. За

один повний оберт шестерень відсікається чотири таких об’єми. Загальна сума

цих чотирьох об’ємів складає Для зручності користування

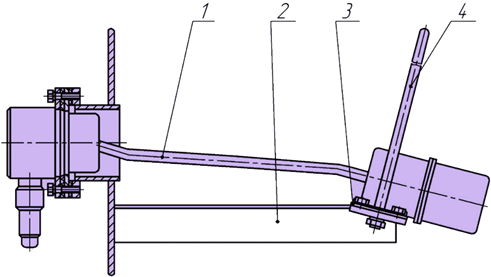

роздавальним рукавом і для його зберігання, під час руху, використовують

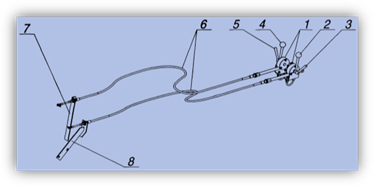

котушку. Її встановлюють у відсіку разом з іншим обладнанням для заправлення. Котушка (рис. 2.62) складається з барабана

8 для намотування рукава, що обертається в шарикопідшипниках 5, опори

барабана 12, на якій встановлено корпуси підшипників, приводу ланцюгової

передачі 2, стопорного пристрою 11, а також ущільнювального пристрою 4, що

забезпечує герметичність з’єднання між віссю-трубою 7 барабана й коліном 9,

що з’єднує барабан з гідросистемою автомобіля-цистерни. Перехідник 10 забезпечує постійне з’єднання рукава через вісь-трубу

барабана з підвідним патрубком 3 до гідросистеми цистерни. Ланцюгова передача

складається з провідної осі-зірочки 1, встановленої на опорі барабана,

веденої великої зірочки 6, закріпленої на барабані й привідного ланцюга. Ущільнювальний пристрій складається з стакана, двох гумовоармованих манжет і кілець.

У транспортному положенні котушка фіксується стопором, а кінець рукава

притискається до гумової прокладки кільцевою пружиною. Для приведення котушки

в робоче положення знімають пружину з кінця рукава і звільняють стопор

котушки. Розмотують рукав вручну. Для намотування рукава використовують

рукоятку, за допомогою якої приводять в обертання вісь-зірочку і здійснюють

намотування.

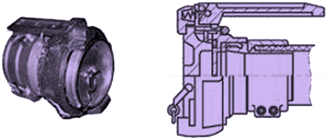

На кінці роздавального рукава

закріплено роздавальний кран, за допомогою якого здійснюють заправлення

(видача нафтопродуктів) в паливні баки, каністри тощо. Як роздавальні крани

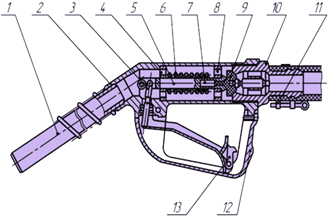

використовують крани РКТ-25, ркт-32, РП-40, АКТ-20 тощо. На рис. 2.63 зобажено

загальний вигляд роздавальних кранів та будова крана РКТ-25.

Роздавальний кран дає можливість плавно регулювати кількість рідини, що

проходить через нього, а також припиняти видачу нафтопродуктів, коли працює

насос і є тиск у роздавальному рукаві. Під час натискання на плече важеля

3, захищеного скобою 12, він через шток клапана 5 відкриває клапан 9, і

рідина починає проходити через кран. Кількість рідини, що проходить через

кран регулюють натисканням на важіль. Чім більше натиснуто важіль – тим більше рідини проходить через

кран і навпаки. Коли важіль відпущено, то пружини 6 і 7 притискають клапан 9

до сідла 10 й прохід рідини через кран припиняється. Фіксатор 13 призначений

для утримання важеля 5 у положенні «повністю відкрито». Автоцистерни також обладнують

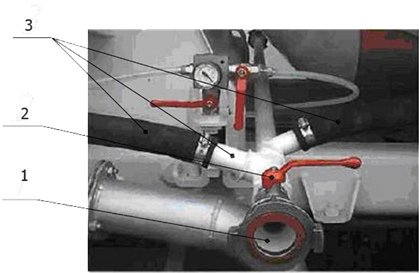

приладами для вимірювання тиску й розрідження в цистерні та гідравлічних

магістралях під час виконання технологічних операцій. Як такі

прилади використовують манометри, вакуумметри, мановакуумметри, диференційні манометри (рис.

2.64).

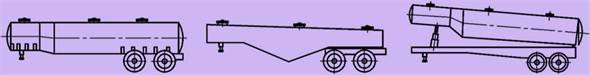

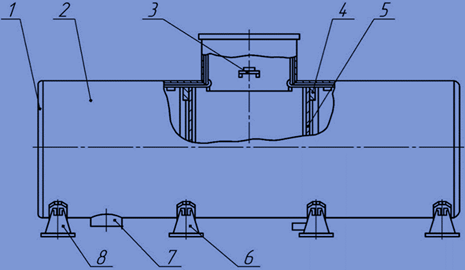

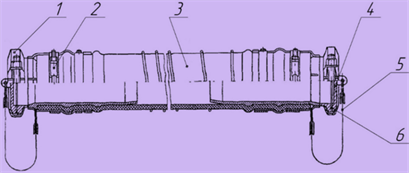

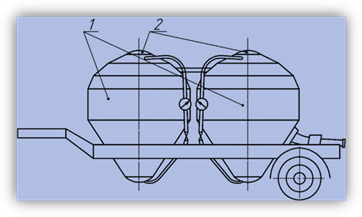

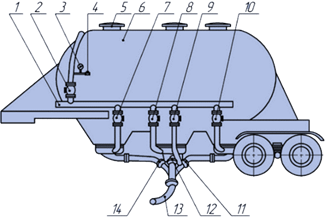

Цистерни, що встановлюють на причепах

та напівпричепах (рис. 2.65), мають таку ж конструкцію, що і цистерни,

встановленні на автомобілі.

Транспортні причепи та напівпричепи-цистерни

не обладнують насосом. Розвантаження нафтопродуктів здійснюють самопливом.

Для цього їх обладнують зливним трубопроводом. Автомобілі-цистерни, не

обладнані насосом, обладнуються таким же трубопроводом. Зливний трубопровід (рис. 2.66) складається з труби 1, з обох

боків якої приварено фланці, засувки 2 і патрубка 3,

до якого під час розвантаження приєднують рукав. У транспортному положенні

патрубок 3 закрито заглушкою 4. Зливний трубопровід з одного боку

закріплено до цистерни, з другого – до кронштейна 6. Всі з’єднання ущільнюють гумовими

прокладками 5.

Причепи та напівпричепи-цистерни

можуть обладнуватись ручним насосом БКФ-4, або подібними моделями, для видачі

нафтопродуктів у малу тару. Причепи та напівпричепи-цистерни-заправники

додатково обладнують обладнанням, аналогічним тому, що встановлюють на

автомобілях-цистернах-заправниках, що використовують для заправлення паливом

та маслом інших автомобілів, тракторів, літаків тощо.

Транспортні цистерни призначені

для транспортування та тимчасового зберігання газів. Транспортно-заправні цистерни одночасно

з транспортуванням та тимчасовим зберіганням газів здійснюють заправлення

автомобілів, балонів тощо, через спеціальні заправні системи з урахуванням

кількості виданого газу. У деяких випадках кількість виданого газу не

обліковують. Однією з особливостей перевезення

газів є різноманітність агрегатних станів, в яких вони транспортуються. Для

прикладу, пропан, бутан та їхня суміш,

метан, водень, кисень,

азот, вуглекислоту перевозять

у зрідженому стані; метан

– у стисненому стані. В зв’язку з цим, конструкція цистерни залежить від газу

та його агрегатного стану. Конструкції цистерн для зріджених

газів (кріогенних рідин) визначають головним чином температурою та тиском, під час яких їх перевозять.

Температура зріджених газів коливається від – 89°С – для етану, до – 198°С

– для азоту й водню, а тиск від 0,33 кг/см2

(0,033 МПа) – для етану, до 0,5 – 1,0 кг/см2 (0,05 – 0,1 Мпа) – для азоту й

водню. Тому такі цистерни складаються з внутрішнього резервуара, зовнішнього

кожуха і шару теплоізоляції. Внутрішній резервуар виготовляють в основному з

високоміцної конструкційної й нержавіючої сталі та з алюмінієвих сплавів. Цистерни для

перевезення зріджених газів, що мають температуру нижче – 100оС, нагадують

за конструкцією термос.

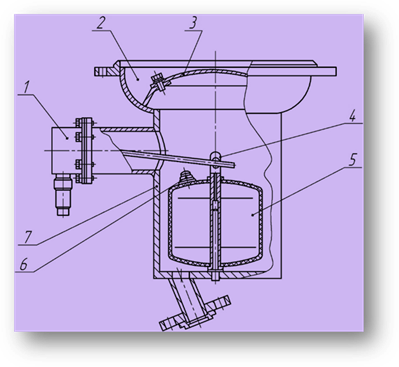

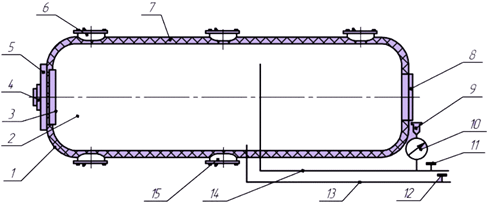

Вони складаються з внутрішнього резервуара 1 (рис.2.67), куди заливають

зріджений газ, і зовнішнього 3, що контактує з зовнішнім середовищем. Для

обмеження випаровування рідкого газу (понад 1% на добу) простір між

внутрішнім і зовнішнім резервуарами заповнюють ізоляційним матеріалом 2

(наприклад, гранульованим перлітом, аерогелем тощо), а повітря з цього

простору відсмоктують до розрідження 0,02 мм. Рт. ап. (0,000027 кг/см2). Такий високий ступінь

розрідження вимагає високої технологічної культури й чистоти. Потрапляння

масла чи іншої рідини в порожнину між резервуарами призводить до

випаровування вологи, внаслідок чого тиск у цій порожнині підвищується, а

ізоляція погіршується. Іноді між ізоляцією й зовнішнім резервуаром циркулює

рідкий азот (у цистернах для перевезення рідкого гелію). Для обмеження нагрівання зріджених

газів за рахунок теплопровідності деталей, встановлених між

зовнішнім і внутрішнім

резервуарами, трубопроводи 8 для наливання й зливання газу, а також опори внутрішнього

резервуара виготовляють з аповню

вальногоа матеріалів, а їхній переріз має бути мінімальним.

Зовнішній резервуар має внутрішні

ребра жорсткості для усунення можливого втягування його стінок під дією

розрідження, що створено між зовнішнім і внутрішнім резервуарами. За внутрішнім тиском у цистерні

водій стежить за манометром 5, встановленим у кабіні. Встановлений на

зовнішньому резервуарі запобіжний клапан 6 миттєво спрацьовує у випадку

ушкодження внутрішнього резервуара. Вуглекислоту перевозять

переохолодженою (– 45оС) під тиском 8 кг/см2 (0,8 Мпа) в цистерні,

схему якої зображено на

рис. 2.68.

Найпоширенішими є цистерни для

перевезення зрідженого пропану й бутану. Цистерна циліндричної форми (рис.

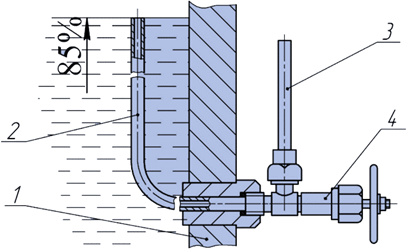

2.69) має три опори для встановлення її на шасі автомобіля. Для виконання й контролю завантаження

та розвантаження вона обладнана

аповню вальног трубопроводами,

контрольно-вимірювальними приладами

й запірною арматурою. Також цистерна обладнана

запобіжними клапанами й пристроєм заземлення.

Наповнення та зливання газу з

цистерни виконують через наливний і зливний патрубки. Під

час цього цистерну під’єднано

до аповню вальног колонки або до ємності, в яку зливають газ. Для заправлення автомобілів, що

можуть працювати на зрідженому газі, а також заправлення газових балонів,

автоцистерна може додатково оснащатися обладнанням для видачі газу. Таке

обладнання складається з електродвигуна, пульта керування, насоса, манометра,

лічильника виданого газу, трубопровідної і запірної арматури, рукава для заправлення

зі спеціальним роздавальним краном. Сама цистерна 1 складається з

циліндричної обичайки й двох еліптичних днищ. Залежно

від розміру (об’єму) цистерни в середині встановлено два і більше аповню вальногоа для гасіння гідравлічних ударів зрідженого газу під час руху, трубка максимального

наповнення (85%) і рухома частина покажчика рівня.

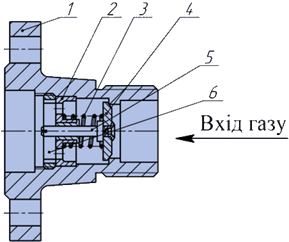

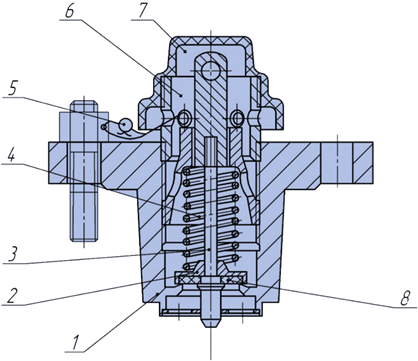

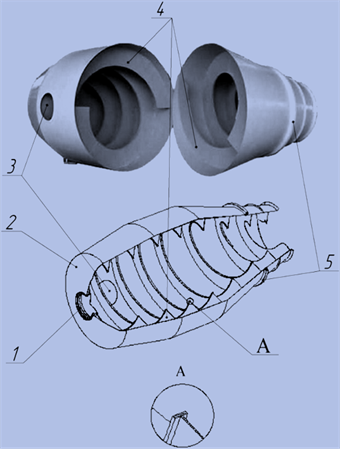

Зворотний клапан (рис. 2.70) призначено для автоматичного вимикання

зворотного потоку газу з наливної магістралі у випадку обриву рукава під час

заправлення цистерни. Він встановлюється в наливному патрубку перед запірним

вентилем (по ходу газу) і складається з корпуса 1, напрямної 2, пружини 3, клапана

4 та гайки 6.

Під час нормальної роботи потік

газу тисне на клапан 4 і долаючи опір пружини 3, переміщує його в крайнє ліве

положення (клапан відкривається), тим самим забезпечуючи прохід газу. У разі обриву аповню

вального рукава, потік газу із

цистерни починає рухатись у зворотному напрямку (з

цистерни) і разом з пружиною 3 притискає клапан 4 до сідла

корпуса 1 (клапан закривається), в результаті чого відсікається

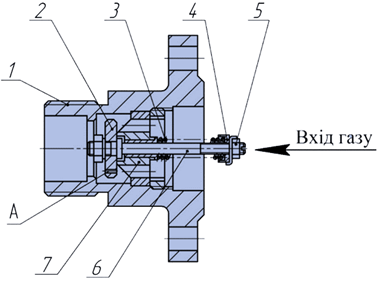

зворотний потік газу з наливного патрубка цистерни. Швидкісний клапан (рис. 2.71) призначено для автоматичного вимикання потоку

газу у випадку обриву рукава під час зливу газу з цистерни.

Клапан встановлено в зливному

патрубку цистерни за вентилем (по ходу газу). Він складається з корпуса 1, клапана 2, пружини 3, гайки 4 з

контргайкою 5, штока клапана 6 і напрямної 7. Під час нормальної роботи клапан 2

знаходиться у відкритому положенні й потік газу з постійною швидкістю

проходить через клапан і зливається з цистерни. У разі обриву зливного рукава

швидкість потоку газу різко зростає, клапан 2 підхоплюється потоком газу і

долає опір пружини 3, притискається до сідла. Клапан закривається, під час

цього відсікається потік газу з зливного патрубка цистерни. Після ліквідації

обриву рукава й автоматичного вирівнювання тиску газу до і після клапана через

отвір А, клапан 2 під дією пружини 3 повертається в вихідне положення

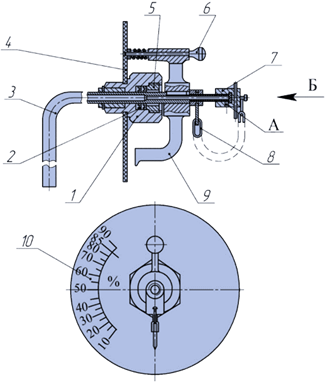

(відкривається) і продовжується зливання газу. На люку-лазі цистерни встановлено покажчик

рівня з відсотковою поворотною

трубкою (рис. 2.72 та 2.73), що складається

з корпуса 1, ущільнювача 2, поворотної

трубки 3, шкали 4, гайки 5, вісі-фіксатора 6,

гайки-заглушки 7, ланцюжка гайки-заглушки 8, тримача-покажчика 9. Під час заправлення цистерни,

оператор повертає тримач-покажчик 9 разом з трубкою 3 і встановлює на

будь-яку поділку шкали. Під час заправлення, оператор періодично відкриває

гайку-заглушку 7, спостерігаючи, яка фаза газу виходить з сигнального отвору

А. Початок виходу з отвору рідкої фази газу свідчить про те, що газ досяг

рівня, який відповідає поділці на шкалі, на яку встановлено покажчик.

Цистерну заповнюють зрідженим газом на 85%, і тримач-покажчик переміщують на

поділку «85%». Коли рідка фаза газу починає виходити з отвору А – заправлення

цистерни припиняють.

Під час зливання газу оператор

переміщує тримач-покажчик 9 від поділки «85%» вниз по шкалі. Закінчення

виходу рідкої фази газу з отвору А вказує на те, що газ, що зливають, досяг

рівня, що відповідає поділці шкали, на яку встановлено тримач-покажчик. У положенні «85%» і «повністю

порожня цистерна» покажчик фіксується віссю-фіксатором 6.

Для контролю роботи поворотного

покажчика рівня на люку-лазі цистерни встановлено контрольну трубку (рис. 2.74).

Контрольну трубку в середині цистерни 2 встановлено на рівень «85%». Якщо під

час заповнення цистерни відкрити вентиль 4, то за досягнення зрідженим газом

рівня «85%» з зовнішньої трубки 3 почне виходити рідка фаза газу – заповнення

цистерни припиняють. Контрольну трубку використовують для перевірки

правильності роботи покажчика рівня за повністю заповненої цистерни («85%»).

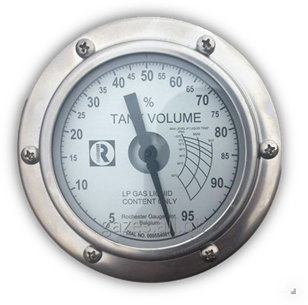

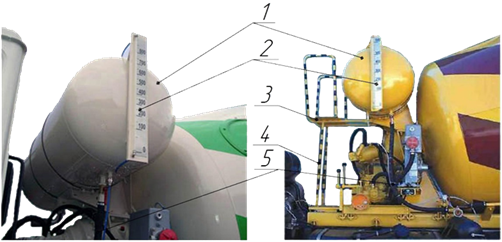

Сучасні автомобілі-газовози

оснащуються електронним покажчиком рівня газу (рисунок 2.75).

Для контролю тиску в цистерні на

люку-лазі встановлено манометр. Люк-лаз у транспортному положенні

закритий кришкою. У верхній частині цистерни (в

паровій фазі газу) встановлено два запобіжні клапани

(рис. 2.76). Вони призначені для захисту цистерни від руйнування під

час підвищення в ній тиску. Тиск спрацьовування клапана 18 кг/см2 (1,8 Мпа). Він

складається з корпуса 1, тарілки

клапана 2, штока 3, пружини 4, регулювального стакана 6, кришки 7 й

ущільнення 8.

Коли тиск у цистерні підвищується

до тиску спрацювання запобіжного клапана, він (тиск) долає опір пружини 4, тарілка

клапана 2 разом з ущільненням 8 рухається вгору, клапан відкривається, і

надлишок тиску скидається в атмосферу. Коли тиск у середині цистерни

зменшиться до робочого (менший, ніж 18 кг/см2 (1,8 Мпа)) клапан під дією пружини

закривається. Кришка 7 захищає зовнішню частину

клапана від атмосферних опадів. Тиск спрацювання клапана регулюють за

допомогою регулювального стакана 6. Після регулювання стакан пломбують

пломбою 5. Механізм блокування вмикання запалення двигуна автомобіля призначено для вимикання системи

запалення під час виконання робіт щодо завантаження-розвантаження цистерни.

Якщо цистерна має обладнання для заправлення автомобілів і балонів, то

механізм блокування вмикання запалення двигуна автомобіля вимикає систему

запалення і під час виконання цих операцій. Механізм встановлено на патрубках

наливання, зливання й парової фази та з’єднано електричними дротами з

системою запалення. Під час виконання робіт (завантаження, розвантаження,

заправлення) рукави, приєднані до відповідних патрубків цистерни через штоки

розмикають контакти кінцевих вимикачів, при цьому електричне коло керування

системою запалення через замок запалення розмикається. Коли вантажно-розвантажувальні рукави

від’єднані, контакти кінцевих вимикачів замикаються й відповідно замикається електричне коло

керування запаленням через замок запалення. Перед виконанням робіт із

завантаження, розвантаження або заправлення необхідно встановити цистерну на

місце виконання робіт, приєднати заземлення та оглянути саму цистерну й

технологічне обладнання, встановлене на ній. Перед наповненням цистерни

необхідно за допомогою манометра перевірити в ній залишковий тиск. Цистерни,

в яких відсутній залишковий тиск, до завантаження не допускають. Під час завантаження цистерни, до

неї приєднують рукави рідкої та газової фази. Завантаження відбувається

закачуванням у цистерну зрідженого газу (рідкої фази) з одночасним

відкачуванням їх парів (газової фази). Коли цистерна наповниться на 85%

завантаження припиняють. Під час розвантаження цистерни, до

неї приєднують рукави рідкої та газової фази. Коли тиск у цистерні та

ємності, в яку виконують розвантаження, врівноважився, починають

розвантаження. Розвантаження виконують двома способами: Øзакачуванням у цистерну газової

фази, що витискає рідку фазу; Øколи в цистерні тиск газової фази

вищий за тиск в обладнанні для розвантаження (особливо влітку), її (газову

фазу) не закачують у цистерну. Розвантаження відбувається за рахунок

підвищеного тиску газової фази. Розвантаження можна виконувати

частково або повністю. Під час часткового розвантаження необхідно встановити

покажчик рівня на відповідну поділку, й слідкувати з тим, яка фаза газу

виходить із контрольного отвору. Коли з контрольного отвору починає виходити

газова фаза, розвантаження припиняють. У будь-якому разі в розвантаженій

(порожній) цистерні має бути залишковий тиск газової фази 0,5 кг/см2 (0,05 Мпа). Після виконання

завантажувально-розвантажувальних робіт необхідно закрити всі крани,

від’єднати рукави та заземлення, провести огляд цистерни. Витікання газу з

цистерни на допускається. У разі виявлення витікання газу, його необхідно

терміново усунути.

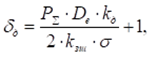

Під час розробки та виготовлення

цистерн, конструктори керуються певними нормативами, серед яких товщина

стінки та днища цистерни. Для їх розрахунку використовуються наступні

формули: Товщина стінки

де PS – сумарний тиск, який складається із тиску опору запобіжних клапанів і гідростатичного

тиску, кгс/см2; Rк – радіус кривизни перерізу резервуара,

см; kзш – коефіцієнт,

який враховує міцність зварних швів (для дугового зварювання kзш = 0,8); s – допустиме напруження матеріалу,

кгс/см2; 1 – додаткова товщина, яка враховує

корозію матеріалу (1 мм). Розрахункове значення товщини

стінки заокруглюють в більшу сторону до найближчого стандартного значення

товщини листка конструкційної сталі. Товщина днища

де

kд – коефіцієнт форми днища. Під час визначення

товщини днища значення коефіцієнта kзш приймається рівним 1, за виключенням випадків, коли

днище зварюється із декількох частин (тоді kзш = 0,8). Під час руху автомобілів-цистерн, на

них діють низка сил, що можуть призвести до ДТП в результаті ковзання та

перекидання автомобілів.

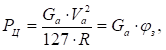

Динамічне навантаження Ps під час гальмуванні

складається із динамічного тиску Pд і гідростатичного

Pг

тисків рідини:

де L

–

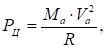

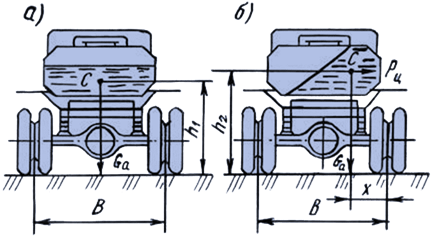

довжина відсіку, м; Mр – маса рідини, кг. Відцентрові сили Pц тим більші, чим більша швидкість руху автомобіля і чим

менший радіус повороту R, тобто

де Mа – повна маса автомобіля, рівна Ga/g (Ga повна вага автомобіля); g – прискорення вільного падіння); Vа – швидкість руху, м/с. Підставивши замість Mа Ga/g і

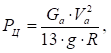

врахувавши розмірність швидкості, формула приймає вигляд:

У кінцевому вигляді:

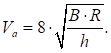

Особливо небезпечні повороти за

часткового заповнення резервуару цистерни (рис. 2.77). Незважаючи на те, що відцентрова

сила за неповного заповнення резервуара менша, ніж за повного заповнення,

зміщення центра ваги під час повороту може призвести до перевантаження

підвіски, що може викликати втрату стійкості (перекидання). Перекидання

автомобіля або автопоїзда може статися тоді, коли момент відцентрової сили на

плече h буде рівний або

більший стабілізуючого моменту

від повної маси автомобіля на плече B/2 (B – ширина

колії). За цієї умови й визначається допустима

швидкість руху автомобіля, км/год., на повороті, за умови

перекидання (без урахування крену кузова):

Під час руху автомобіля на

повороті центр ваги рідини зміститься (рис. 2.77, б) і стабілізуючий момент

буде меншим, оскільки сила Ga діє на менше плече h, а момент

перекидання від сили Pц збільшується внаслідок збільшення

відстані до центру ваги (h2 > h1).

Під час руху автомобіля, на

повороті можливе занесення транспортного засобу. Воно виникає, коли відцентрова сила Pц досягає значення, рівного силі

зчеплення Gajз

де jз – коефіцієнт зчеплення шини з дорогою. За цією залежністю визначається допустима швидкість руху

автомобіля на повороті за умови бокового занесення, км/год:

Зазвичай бокове занесення настає

раніше, ніж перекидання. З урахуванням поперечного крену цистерни 6−7°, допустимі швидкості, які

підраховані за приведеними раніше формулами, необхідно зменшити на 10−15%. Динамічні навантаження, які

виникають під час руху на нижчого класу дорогах, залежать від висоти нерівностей

та швидкості руху. Сумарне вертикальне зусилля в

цьому випадку приймається з урахуванням прискорення, яке складає (1,5−2,0)g.

Залежно від вимог вантажу цистерни

мають необхідне обладнання. Спільною вимогою до цистерн, призначених для

перевезення харчових продуктів є те, що резервуари цистерн мають

виготовлятися з матеріалу, який не реагує з вантажем, не забруднює й не псує

його (нержавіюча сталь, алюмінієві сплави, сплави міді й пластмаси). З них виготовляють цистерни,

трубопроводи, крани, засувки тощо. Якщо на автоцистерні встановлено насос, то

всі його деталі, що контактують з вантажем, повинні відповідати цим вимогам. Щодо запобігання різкого перепаду

температур між вантажем у цистерні й довкіллям цистерна має теплоізоляцію.

Вона певний час перешкоджає замерзанню вантажу (води, молока тощо) під час

перевезень у зимовий період. Теплоізоляцію встановлюють між цистерною та

зовнішнім кожухом. Залежно від вантажопідйомності

(об’єму) цистерна може мати одну, дві і більше окремих цистерн, що закриті

спільним зовнішнім кожухом. Розглянемо будову та принцип

роботи автоцистерни для перевезення молока. Автомобіль-цистерна для перевезення молока призначена для перевезення харчових

рідин, щільність яких не перевищує 1,03 г/см3. У таких цистернах, крім молока перевозять воду,

квас, пиво, спирт, вино тощо. Рідина, що знаходиться в цистерні

не має змінювати свою температуру більше ніж на 2оС за різниці температур між нею та

довкіллям 30 ± 2оС упродовж 10 годин, у зв’язку з

чим простір між цистерною та зовнішнім обшиттям заповнюють теплоізоляцією. Як

теплоізоляцію використовують пінополіуретан, пінопласт тощо. Така вимога до

теплоізоляції поширюється на всі цистерни для перевезення харчових продуктів.

Крім того, теплоізоляцію мають всі трубопроводи. На рис. 2.78 зображено цистерну

для перевезення молока.

Цистерна, зображена на рисунку складається

з трьох вбудованих цистерн, кожна з яких має горловину 2. Вбудовані цистерни

закриті зовнішнім кожухом 1, між яким і цистернами розташована теплоізоляція.

З боків цистерни розташовані пеналі 3, в яких у транспортному положенні

зберігають рукава для завантаження-розвантаження цистерни. Зовнішній кожух 1 виготовляють з

низьковуглецевої сталі з подальшим фарбуванням або нержавіючої сталі.

Внутрішні цистерни зв’язані гідравлічною системою з зливними трубопроводами,

виходи з яких розташовано в задньому або бокових відсіках. Відсіки герметично

закриваються для запобігання забруднення виходів трубопроводів пилом та

брудом під час руху автомобіля. Для доступу до горловин цистерни,

вона обладнана драбиною та майданчиками. Для огляду внутрішньої поверхні цистерни,

проведення робіт щодо її очищення й

миття, а також, за необхідності, завантаження, використовують горловини.

Горловини аналогічні за будовою горловинам автомобілів-цистерн для

перевезення світлих нафтопродуктів. Для завантаження цистерн рідиною раніше

застосовувались вакуумні пристрої, що використовували вакуум, створений у

впускному колекторі двигуна автомобіля. Такі пристрої на деяких автоцистернах

використовують і сьогодні. Розвантаження цистерни здійснюють самопливом. На

цистернах, що виготовляють у наш час, замість вакуумних пристроїв можливе

встановлення насосів з приводом від двигуна автомобіля. Такий насос

призначено для завантаження-розвантаження цистерни, перекачування рідин з

однієї ємності в другу, минаючи цистерну автомобіля. Привід насоса виконують

аналогічно приводу на автомобілях-цистернах для перевезення світлих

нафтопродуктів. Насоси використовують такі ж, але матеріал, з якого вини

виготовлені, має відповідати вимогам перекачування харчових продуктів. Розглянемо схему та роботу цистерни для

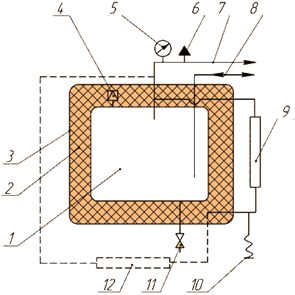

перевезення молока, обладнану вакуумним пристроєм завантаження. Цистерна, зображена на рис. 2.79 має два

резервуари 10, що закриті спільним сталевим кожухом із теплоізоляцією

пінопластом 13.

На кожному резервуарі зверху

розміщена горловина 11, що герметично закривається, і дихальний клапан 12 для

сполучення внутрішньої порожнини цистерни із довкіллям. Знизу розташовані

крани 14 для зливання молока через трубопровід 15, а всередині резервуарів

знаходяться поплавці 8 електричної й звукової сигналізації 9. Наповнення

резервуарів молоком відбувається по черзі. Для цього використовують вакуум у

впускному трубопроводі двигуна автомобіля 1, що за допомогою трубопроводів і

крана 2 з’єднаний із резервуарами. На трубопроводі встановлені піновловлювач 4 із запобіжним клапаном 5 і

вакуумметром 6, зворотний клапан 3 і крани резервуарів 7. Піновловлювач

запобігає попаданню

молока й молочної піни в двигун, а зворотний клапан

– парів бензину в резервуари. Вакуумметр контролює вакуум в резервуарах

цистерни, а запобіжний клапан запобігає деформації резервуарів за надмірного

вакууму у впускному трубопроводі двигуна автомобіля. Під час наповнення кожного

резервуару цистерни молоком, після досягнення граничного рівня, поплавець

вимикає подачу палива в циліндри двигуна і вмикає сигналізацію. Для пуску

двигуна автомобіля необхідно вимкнути звукову сигналізацію наповненого

резервуару. Розвантаження цистерни виконують

самопливом через крани 14 і трубопровід 15. Після розвантаження, для

запобігання псування залишків молока, виконують миття і дезінфекцію цистерн

та трубопроводів. Ці операції виконують за допомогою переносних пристроїв

через горловини цистерни або за допомогою пристроїв, встановлених у середині

цистерни.

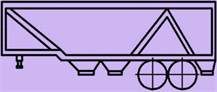

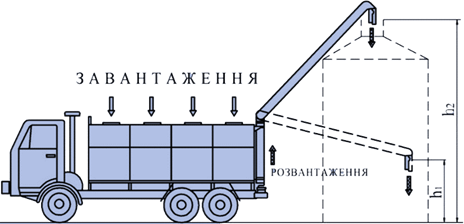

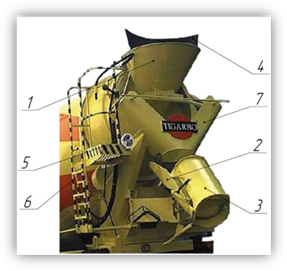

Нині широко застосовують безтарний

метод перевезення порошкоподібних та гранульованих вантажів в

автомобілях-цистернах (рис.

2.80 та 2.81).

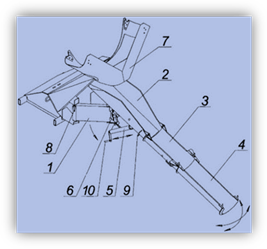

За гравітаційного способу розвантаження відбувається під впливом

власної ваги вантажу, так як цистерна встановлена під кутом або вертикально.

Під час цього можливе застосування вібраторів для прискорення розвантаження

(рис. 2.81).

Самоскидне розвантаження виконують за допомогою підіймання цистерни

з горизонтального (транспортного) положення на певний кут (40 – 50о)

за допомогою гідроциліндра, встановленого на шасі автомобіля. Обладнання, що

використовують для підіймання-опускання цистерни, аналогічно обладнанню,

встановленому на автомобілях-самоскидах. Пневматичне розвантаження виконують за допомогою стисненого

повітря. Стиснене повітря подаються в цистерну за допомогою спеціального

компресора, встановленого на автомобілі, з приводом від двигуна автомобіля,

або від електродвигуна, або від пневматичної мережі підприємства, на якому

виконують розвантаження. Під час пневматичного розвантаження існує мож-ливість подавати вантаж спеціальними рукавами на певні

відстані (залежно від технічної характеристики цистерни – на відстань до 50 м

і на висоту до 30 м), що дає можливість уникнути його контакту з довкіллям.

За допомогою пневматичної системи також можна виконувати завантаження

цистерни. Механічне розвантаження виконують за допомогою

шнеків або транспортерів, що встановлені в нижній частині

цистерни та мають привід від двигуна автомобіля. Комбіноване розвантаження – одночасне використання декількох

методів розвантаження. Найпоширенішим є пневматичний

метод розвантаження, а також

комбінований – самоскидно-пневматичний.

Горизонтальне розташування й розташування

цистерни під кутом у бік розвантаження в порівнянні з вертикальним дає можливість більше

використовувати площу вантажної частини шасі, знизити центр ваги, і

відповідно збільшити стійкість автомобіля. Але таке розташування вимагає

великої витрати енергії на розвантаження. Це пов’язано з тим, що відсутня

можливість розвантажувати цистерну самопливом. Цистерни, що розташовані вертикально, як правило, складаються з

декількох окремих цистерн, встановлених на одному шасі. В такому випадку

вантаж розподіляють по окремих цистернах, що дає можливість знизити центр

ваги. Цистерни, що розташовані горизонтально або

під кутом в бік розвантаження виготовляють циліндричної форми з напівсферичними днищами. Цистерни, що розташовані вертикально, виготовляють у вигляді

циліндрів, що в нижній частині поступово переходять в усічений конус. Верхня

частина такої цистерни – напівсферична. Вертикально розташовані цистерни

виготовляють також і сферичної форми. Нині набувають поширення

горизонтально розташовані цистерни, що мають у нижній частині декілька секцій

(аераторів) для розвантаження. У таких цистернах найефективніше

використовують їх об’єм, а відповідно – вантажопідйомність. Дві або три

розвантажувальні секції дають можливість повністю розвантажити цистерну. Цистерни для перевезення

порошкоподібних та гранульованих вантажів в основному виготовляють на шасі

напівпричепів. Це дає можливість збільшити розміри цистерни (довжину й

висоту) і, відповідно, вантажопідйомність. Такі цистерни мають рамну або безрамну

конструкцію. У деяких випадках цистерни

встановлюють на шасі автомобілів. Матеріал, з якого виготовлені цистерни

залежить від того, для перевезення яких вантажів вони призначенні.

Цистерни, що раніше виготовлялись

з низьковуглецевої сталі з внутрішнім покриттям, нині виготовляють з

нержавіючої сталі. Незважаючи на підвищену вартість цистерн з нержавіючої

сталі вони, в порівнянні з цистернами з низьковуглецевої сталі, мають більший

термін експлуатації, не потребують відновлення пошкодженого захисного покриття,

не руйнується цистерна і не псується вантаж під час її експлуатації з

пошкодженим захисним покриттям. Найпоширеніший нині пневматичний

спосіб розвантаження, що забезпечує подачу вантажу безпосередньо до місця

зберігання, виключає контакт вантажу з довкіллям, а також запобігає втратам,

забрудненню й псуванню вантажу.

За аераційно-пневматичного способу розвантаження всередину цистерни подають стиснене повітря під невеликим

тиском – 0,5 кг/см2 (0,05 МПа), а до

розвантажувального патрубка – під тиском 1,5 – 2 кг/см2 (0,15 – 0,2 МПа). За аерозольного розвантаження стиснене повітря подають під невеликим тиском

під похило встановлене днище, що призводить до переміщення нижніх шарів

вантажу до розвантажувального отвору. Там вантаж захоплює стиснене повітря,

що має тиск 1,5 – 2 кг/см2 (0,15 – 0,2 МПа). Вантаж разом з

повітрям поступає в розвантажувальний рукав.

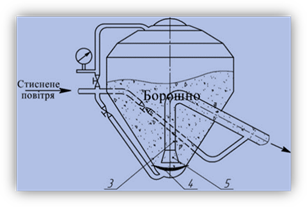

Розглянемо будову й роботу цистерни для

перевезення борошна та інших харчових продуктів. Такі автоцистерни призначені для

безтарного перевезення харчових продуктів – борошна, яєчного порошку, сухого

молока, комбікормів та інших харчових продуктів, що мають питому вагу не

більшу, ніж 0,66 т/м3. У таких цистернах також перевозять зерно. Конструкція цистерн для

перевезення харчових продуктів аналогічна конструкції цистерн для перевезення

цементу, за винятком матеріалів, з яких виготовлена цистерна та її

технологічне обладнання (матеріали контактують з харчовими продуктами). Особливість перевезення борошна,

яєчного порошку, сухого молока полягає в їх малій питомій вазі, що ускладнює

розвантаження. Специфічність властивостей цих вантажів вимагає спеціального

покриття внутрішньої поверхні цистерни для запобігання налипанню їх на

внутрішні поверхні цистерни і утворенню на них корки з вантажу. Наявність

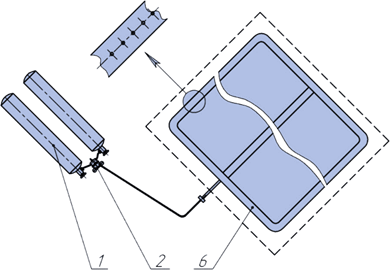

такого покриття суттєво зменшує залишок вантажу під час розвантаження. Для перевезення борошна Одеський завод продовольчого машинобудування виробляв і нині виробляє на замовлення цистерну-напівпричіп-борошновоз К4-АМГ (К-10403) з двома вертикально

розташованими резервуарами (рис. 2.82, а) із пневматичним розвантаженням.

Компресор розташовано на напівпричепі, його привід здійснюють від

електродвигуна. Використання власної маси вантажу,

в поєднанні з розвантаженням борошна стисненим повітрям, забезпечує значне

скорочення часу розвантаження. Цистерни мають циліндричну середню

частину, верхня й нижня частина цистерни – усічений конус. Наявність двох

окремих цистерн дає можливість одночасного транспортування борошна різних

ґатунків або борошна з різного зерна. У верхній частині кожної цистерни

є люк 2 для завантаження, огляду її внутрішньої частини, проведення

технічного обслуговування та ремонту. Для зручності доступу до люків цистерна

обладнана сходами й майданчиком з поручнями. У нижній частині кожної цистерни

є пристрій аерації 4. Під дією власної ваги й тиску

повітря, що подають до напівсферичної верхньої частини резервуара й під

пористу перегородку 4, борошно в зваженому стані надходить спочатку в конус 5

трубопроводу 3, а потім у розвантажувальний рукав. Стиснене

повітря від компресора, розташованого на напівпричепі, надходить через

два масловологовідділювача до сферичних

днищ, пристроїв аерації і

до розвантажувального наконечника на піддув. Інерційний масловологовідділювач

обладнаний перепускним

краном для повернення масла в картер компресора й манометром. Інший масловологовідділювач обладнаний фільтром тонкого

очищення й запобіжним клапаном. Масловологовідділювачі

з’єднані послідовно гнучким рукавом. Цистерни розвантажують послідовно.

Розвантажувальні трубопроводи обох цистерн з’єднують з загальним

розвантажувальним наконечником через засувку з рукояткою.

Під час розвантаження

цистерни, за допомогою стаціонарної компресорної

установки, компресор борошновоза

вимикають шляхом роз’єднання

рукавів. При цьому стиснене повітря від пневмосистеми підприємства по трубопроводу, з’єднаному

з рукавом фільтра тонкого очищення,

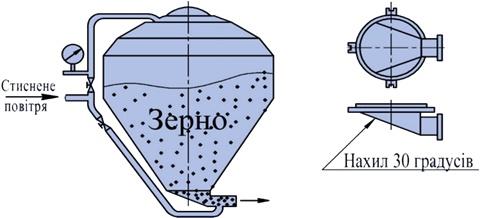

подається в резервуар борошновоза. Борошновоз К4-АМГ (К-10403) може бути використаний й для перевезення зерна. Для цього необхідно внести деякі зміни в конструкцію резервуара цистерни. На рис. 2.82 наведено

схему розвантаження. У резервуарі борошновоза замінене днище й

вилучений трубопровід з конусом, через який здійснюють розвантаження борошна.

Отвір для труби на конусній частині резервуара закритий. Днище нової

конструкції не має пристрою аерації, а місце підведення повітря перенесено

безпосередньо до розвантажувального патрубка. Для покращення текучості зерна

днище виконане з нахилом у бік патрубка на кут, не менший, ніж 30°. Крани розвантажувального

пристрою перенесені з задньої

частини борошновоза в

центр і розташовані між резервуарами з лівого боку. Це дозволяє здійснювати

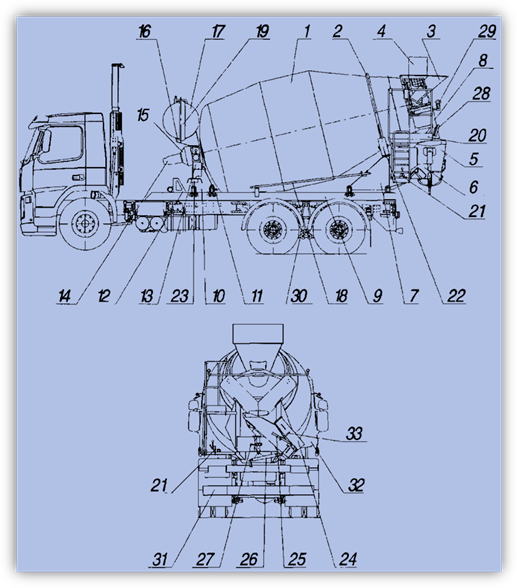

бічне розвантаження. Керування повітряною