|

|

|

Гідропривод ІІ частина Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8.

ГІДРООБЛАДНАННЯ ДОРОЖНІХ ТА БУДІВЕЛЬНИХ МАШИН |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8.2. Принципові схеми гідромеханізмів

дорожньо-будівельних та землерийних машин 8.3. Ручний механізований інструмент з

гідроприводом Сьогодні

переважна більшість дорожньо-будівельних і

землерийних машин

випускається з гідроприводом

робочих органів. Гідропривод, в свою чергу, є сукупністю

гідравлічних машин, апаратури

керування та допоміжної апаратури, кожен з яких виконує свою функцію і

поєднаний з іншим елементом гідросистеми функціональним зв’язком.

Широке впровадження

гідроприводу можна пояснити значними його перевагами порівняно з механічним (канатноблочним), електро- та пневмо-приводом. Зокрема, це: ü простота в експлуатації; ü компактніші гідросистеми; ü менш металомісткі; ü забезпечують безступінчасте

регулювання швидкості; ü можна легко виконувати реверс

прямолінійних рухів; ü гідроприводи мають кращі динамічні

характеристики; ü дозволяють просто вирішувати

питання мащення системи; ü не потребують спеціальних

пристроїв від перевантаження; ü безшумні в роботі. До гідрообладнання машин відносять: ü гідромашини:

гідродвигуни

та насоси; ü апаратуру

керування: розподільники, дроселі; ü допоміжну

гідроапаратуру: гідроємності,

фільтри, клапани, гідролінії, ущільнення,

теплообмінники тощо. Функції гідравлічних машин по суті

аналогічні до їх першопочаткових, а загалом

комплекс цих гідравлічних машин призначений для забезпечення можливості

виконання робочих функцій цієї дорожньої машини. Будова та принцип дії

елементів гідроприводу були розглянуті у попередніх темах.

Гідравлічні схеми дорожньо-будівельних та землерийних

машин доволі складні. Це обумовлюється великою кількістю гідроелементів,

що входять до їх складу. Тому, як правило, в сучасному вигляді завод-виробник

пропонує споживачеві або сервісній службі гідравлічні схеми на кольорових плакатах

і електронних носіях, які захищені спеціальним ключем від промислового

шпіонажу. Такі схеми, якщо вони на паперових носіях і не містять таємної

інформації, можуть бути виконані на великих форматах А1 (А0) в кольоровій

гамі, а якщо вони презентуються в електронному варіанті із захистом цифровим

ключем, то мають бути анімованими та презентувати

роботу того чи іншого вузла або всього гідроприводу в форматі 3D, містити

точні розміри деталей із зазначенням матеріалу, допусків та посадок,

термообробки тощо.

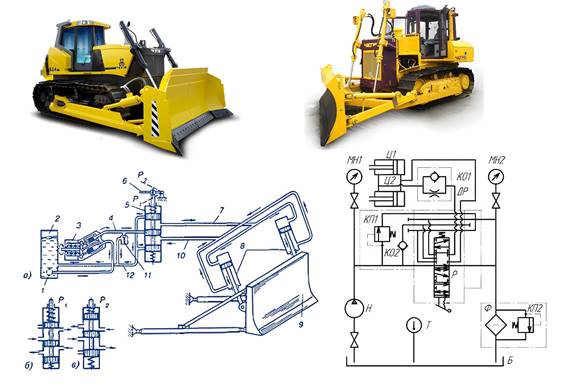

Отже, як видно з рис. 8.1, схема

гідроприводу відвала бульдозера відносно не складна. Це пояснюється

невеликою кількістю елементів, що входять до її складу. Але на схемі не

зображені елементи автоматики, датчики, інші гідроелементи,

які досить часто можна зустріти в системі гідроприводу. Крім того, гідропривод

робочих органів – це лише частина гідросистеми сучасних дорожньо-будівельних

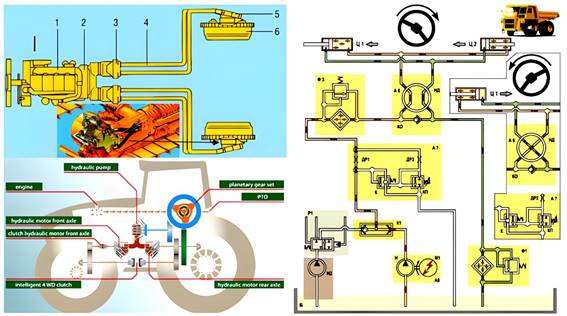

та землерийних машин. Дуже часто гідропривод

використовується в гідромеханічній трансмісії машин – для приводу ведучих

коліс (зірочок), натягу гусеничної стрічки, здійснення керування рухом

машини, наприклад, шляхом керування гідроциліндрами положенням деталей

рульової трапеції (рис. 8.2).

Гідравлічний привод

використовується також для приводу допоміжних робочих органів (так, наприклад, в автогрейдері головним робочим органом є грейдерний відвал, але така

машина може бути оснащена додатково бульдозерним відвалом, розпушувачем (кірковщиком) з гідроприводом. Крім того, конструкція багатьох сучасних машин передбачає

використання іншого різнопланового навісного обладнання, яке приводиться в

дію за допомогою гідроприводу.

Конструкція

багатьох сучасних мобільних машин передбачає можливість підключення її у

якості джерела енергії до ручного механізованого інструменту з гідроприводом

(рис. 8.4). Ручний механізований інструмент – це пристрій, в якому рух

робочого органу здійснюється за допомогою гідравлічного приводу, але

управління всім інструментом і всі допоміжні рухи виконуються вручну. При

цьому значно підвищується продуктивність праці людини.

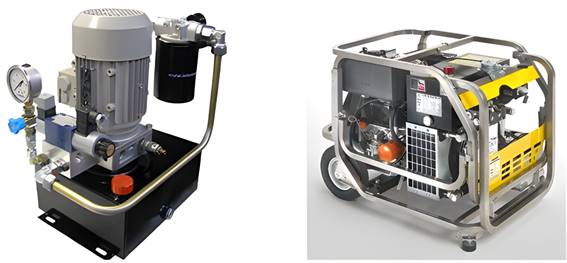

Також у якості джерела енергії для ручного механізованого

інструменту з гідроприводом використовують маслостанції

(гідравлічні насосні станції), тобто такі технічні пристрої, що перетворюють

різні види енергії на механічну енергію рідини, і управляють рухом потоку цієї

рідини.

Двигун первинний – електричний, гідравлічний, пневматичний двигун

внутрішнього згоряння (бензиновий або дизельний). Призначений для перетворення

відповідного виду енергії (електричної, механічної енергії рідини або

стиснутого газу, хімічної енергії палива) на кінетичну енергію обертального

або поступального руху. Гідравлічний насос –

шестеренний, пластинковий, аксіально-плунжерний, радіально-плунжерний або

плунжерний насос. Призначений для перетворення кінетичної енергії

обертального чи поступального руху на механічну енергію рідини. Гідробак – металева або пластикова

ємність, що містить робочу рідину,

яка використовується в основному для перенесення енергії до виконавчого

механізму – гідродвигуна

(гідроциліндр або гідромотор). Має вбудовану горловину із фільтром для

заправки робочої рідини. Трубопроводи – система каналів, яка може складатися з рукавів

високого тиску, металевих труб, плит модульного та стикового монтажу. Служить

для з'єднання гідравлічного насоса з різного роду керуючою, регулюючою і

розподільною гідравлічною апаратурою. Забезпечує передачу потоку рідини, що

нагнітається гідравлічним насосом до виконавчого механізму та її повернення в

гідробак. Фільтр зливний

– пристрій,

що фільтрує робочу рідину, яка повертається від виконавчого

механізму (гідродвигуна) до гідробаку.

Експлуатацію, технічне

обслуговування

і дрібний ремонт гідроприводів має виконувати

персонал, який обслуговує машини. У своїй роботі обслуговуючий персонал

повинен керуватись відповідними інструкціями заводів-виготовлювачів машин і гідропристроїв. Для того, щоб експлуатація і технічне

обслуговування були кваліфіковані, необхідно знати будову і принцип дії гідропристроїв та гідроприводу в цілому, уміти читати

принципові гідравлічні схеми, аналізувати роботу гідроприводу і окремих його

функціональних ділянок, готувати гідропривод до

роботи, виявляти і усувати його несправності.

Залежно від тривалості роботи під

навантаженням, температури, забрудненості повітря та динамічних навантажень

режими експлуатації гідроприводу поділяють на три види: легкий, середній і важкий. Основною причиною відмов гідроприводів

є забруднення робочої рідини. Так, якщо моторесурс насосів 9000 мотогодин і гідророзподільників

6000 мотогодин, в реальних умовах роботи будь-якої

техніки він зменшується втричі і більше. На відмови гідропристроїв припадає

30–40% причин, що зумовлюється забрудненням. Забруднення робочої рідини відбувається

під час її виробництва (2–4%), транспортування (14%), зберігання (20%) і

заправлення (40%), що в цілому сягає 0,06 – 0,07% за масою. Слід пам’ятати,

що у період експлуатації забруднення робочої рідини продовжує зростати. Тому

через кожні 100–250 годин роботи необхідне очищення робочої рідини чи її

регенерація або повна її заміна. В процесі експлуатації змінюється хімічний

склад робочої рідини, а головне властивості, що призводить до підвищення

зношення робочих поверхонь деталей гідропристроїв,

виходу з ладу ущільнень, зниженню ККД гідроприводу. Однією з тенденцій розвитку дорожньо-будівельних машин є широке використання

об'ємного гідроприводу. Однак ускладнення гідросхем

призводить до збільшення трудомісткості ТО і ремонтів, а невиправдані

розбирання елементів знижують їх ресурс. Діагностування дозволяє значно

скоротити час пошуку дефекту і знизити трудовитрати під час його ТО і

ремонту. Існуючі методи діагностування за трудомісткістю умовно можна

розділити на п'ять груп: ü статопараметричний метод – найбільш трудомісткий, вимагає

відводу з гідросистеми потоку робочої рідини; ü методи амплітудно-фазових і перехідних характеристик і термодинамічний – вимагають установки в гідросистему датчиків, які

мають контакт з робочою рідиною; ü спектральний аналіз та індикація сторонніх домішок – методи, що вимагають відбору проб робочої

рідини; ü акустичний, віброакустичний, силовий і метод вимірювання швидкості наростання зусилля на виконавчому елементі – вимагають

встановлення датчиків, що не мають контакту з робочою рідиною; ü кінематичний

метод – найменш трудомісткий, не вимагає

встановлення спеціальних датчиків. Статопараметричний метод заснований на вимірюванні параметрів

функціонування гідроприводу: тиску Р (МПа) і подачі робочої рідини Q (л/хв.).

При діагностуванні обчислюють об'ємний ККД насоса, що дорівнює відношенню

його фактичної подачі (л/хв.) до теоретичної. На практиці визначають подачу

за номінальної частоти обертання валу насоса і навантаження його до

номінального тиску. Навантаження, як правило, встановлюється зовнішнім

дроселем. Статопараметричний метод широко

використовується на практиці і дозволяє точно визначити стан кожного елемента

гідросистеми. Недоліком методу є необхідність роз'єднання ланок гідроприводу,

що призводить до втрати і забруднення робочої рідини. Метод амплітудно-фазових характеристик (метод

пульсацій тиску) заснований на вимірюванні коливань

тиску в напірній магістралі насоса в усталеному режимі його роботи і

призначений для оцінювання технічного стану вузлів аксіально-поршневих насосів за осцилограмами

пульсації тиску. Цей метод дозволяє визначити сумарне зношення кінематичного

ланцюга, що забезпечує зворотно-поступальний рух поршнів. Недоліком його є

неможливість визначення зносу елементів, що впливають на внутрішні втрати. Метод перехідних характеристик (хвильовий метод)

заснований на аналізі діаграм зміни тиску на ділянках гідросхеми

після перехідних режимів її роботи. Ударна хвиля, проходячи ділянкою гідросхеми, несе інформацію про всі гідравлічні опори

(золотник, клапани, вм'ятини, витоки). Порівнявши отриману ударну діаграму з

еталонною, можна оцінити зміни в гідросистемі. Цей метод володіє високою

інформативністю, але його недоліком є складність розшифровування діаграм.

Крім того, під час проведення вимірювань необхідно вимикати зі схеми вузли,

що впливають на гасіння пульсацій. Термодинамічний метод дозволяє шляхом

вимірювання перепадів температур на вході і виході елементів гідросхеми визначати їх повний ККД. Ґрунтується він на

перетворенні в тепло енергії, що втрачається в елементах гідроприводу. Метод

ефективний в умовах експлуатації, однак вимагає високої точності вимірювання

температури, наявності відомостей про теплофізичні властивості вживаної

рідини або використання складних вимірювальних схем. Метод спектрального аналізу полягає у визначенні

кількості та виду продуктів зношування елементів гідроприводу в робочій

рідині. Він дозволяє виявляти це на його ранній стадії, однак складно

локалізувати продукти зношування однієї деталі. Метод індикації сторонніх домішок заснований на

визначенні кількості продуктів зносу деталей у рідині за допомогою

спеціальних магнітних пробок, а також кількості води і дизельного палива за допомогою

нескладного хімічного аналізу. Акустичний метод застосовується для діагностування

внутрішньої негерметичності гідроагрегатів. Він заснований на вимірюванні в ультразвуковому діапазоні шуму

робочої рідини, що перетікає через пошкоджені ущільнення. Попереднє тарування

дозволяє визначити витік у гідророзподільнику, клапанах

та інших елементах гідросхеми. Перевага – швидкість

вимірювань, недолік – необхідність попереднього тарування і наявність значних

перешкод від сусідніх агрегатів. Віброакустичний метод заснований на аналізі параметрів вібрації об'єкта

діагностування. Застосовується переважно для гідроагрегатів з явно вираженими

циклічними робочими процесами, наприклад, для аксіально-поршневих

гідронасосів. Основна перевага – принципова можливість отримання інформації

про будь-який елемент гідроприводу без його розбирання, недолік – складність

виокремлення корисної інформації. Силовий метод заснований на визначенні зусилля, що

розвиває виконавчий механізм. Метод широко застосовують під час оцінювання

загального стану гідроприводу машин у стаціонарних і польових умовах.

Перевагою його є можливість інтегральної оцінки стану всього гідроприводу

виконавчого механізму, недоліком – невисока точність. Метод вимірювання швидкості наростання зусилля на виконавчому

елементі є удосконаленням силового методу для визначення технічного

стану гідросистем машин, у яких в якості виконавчих елементів використані гідроциліндри. Для вимірювання

зусилля застосовують швидкознімні накладні датчики.

Перевагою методу є можливість швидкого отримання інформації для оцінювання

загального стану гідроприводу, проте він не може використовуватися для

діагностування гідросхем з гідромотором. Кінематичний метод, будучи

найменш трудомістким, визначає загальний технічний стан гідроприводу за

швидкістю переміщення виконавчих елементів, навантажених робочим обладнанням.

Він досить простий і не вимагає застосування спеціального устаткування, проте

має невисоку точність. На

основі найпоширенішого статопараметричного методу

розроблені переносні і стаціонарні засоби діагностування гідроприводу. Широке

застосування на сучасному етапі знаходять аналогові та електронні гідротестери, які швидко та досить точно діагностують гідропривод. Найпростішим за конструкцією переносним

засобом діагностування є пристрій КИ-5473 (рис. 8.7), призначений для

перевірки гідросистем дорожньо-будівельних машин з

робочим тиском до 10 МПа. Він складається з дроселя-витратоміра, комплекту

змінних перехідників та шлангів, розміщених у двох футлярах. Служить для

перевірки тиску налаштування запобіжних клапанів від 1,0 до 15 МПа і

витрати робочої рідини в межах від 10 до 90 л/хв.

У процесі експлуатації машин з гідроприводом його несправності

виявляють так: ü перевіряють рівень

рідини в баку і за необхідності доливають; ü запускають

двигун і прогрівають робочу рідину до номінальної температури; ü перевіряють

робочі параметри машини; ü встановлюють, які агрегати/елементи гідросистеми необхідно

відрегулювати або замінити. Для

виявлення відмови гідросистему під’єднують до

справного насоса. Якщо

працездатність її не відновлюється, значить, несправні інші гідроагрегати.

Якщо ж гідросистема починає нормально працювати, – на спеціальному стенді

перевіряють насос. Якщо об'ємний ККД насоса падає до 0,6–0,7 – його потрібно

замінити. Необхідно враховувати, що його нормальна робота можлива лише за

використання робочої рідини необхідного типу з номінальним очищенням (60–65 мкм). Якщо

гідравлічний двигун не розвиває достатнього крутного моменту, перевіряють

наявність витікання рідини в дренажній магістралі. Найпоширенішою

несправністю насоса є протікання робочої рідини через манжетні ущільнення, значення

яких не повинно перевищувати 0,5 см3/год. В іншому випадку манжету міняють. Характерною

несправністю гідроциліндрів є порушення герметичності, що супроводжується

підвищеним перетіканням робочої рідини всередині штокових

порожнин і його зовнішніми витіканнями по штоку. Відмова

гідроциліндра також може бути викликана самовільним відкручуванням гайки

кріплення поршня. Тому під час заміни манжетного ущільнення необхідно

перевірити надійність її затягування і стопоріння. Зношення ущільнень і

деталей гідроциліндрів підвищується, якщо вони змонтовані з перекосом. Технічне

обслуговування гідроциліндрів включає в себе

перевірку кріплення та справності пристроїв, що оберігають шток від

забруднень, а також заміну ущільнень та змащення шарнірних з'єднань. Також

гідроциліндри, аксіально-поршневі насоси і гідродвигуни

можуть бути демонтовані з машини та перевірені на спеціальних стендах (рис.

8.8).

До гідросистем

землерийних і будівельних машин висувають наступні вимоги: хід поршнів і плунжера повинен бути плавним, витоку робочої

рідини через нерухомі ущільнення не повинно бути, на рухомих поверхнях

допустима поява масляної плівки, але не крапель. У процесі експлуатації

неприпустимі бічні навантаження на штоки гідроциліндрів. Причиною підвищеного

витоку робочої рідини часто є зношення ущільнень, які потрібно замінити. Повільний підйом

робочого обладнання може бути наслідком підсосу повітря в гідросистему, підвищеної

витрати робочої рідини в насосі, виходу з ладу ущільнення поршня

гідроциліндра, зависання перепускного клапана розподільника або неправильного

регулювання запобіжного клапана. Шум під час роботи гідросистеми

виникає через неправильне регулювання запобіжного клапана розподільника, перевантаження

гідросистеми, забруднення фільтра або попадання повітря в систему. Самочинне вимкнення золотника

відбувається через засмічення дренажної трубки, приєднаної до верхньої кришки

розподільника. До несправностей

фільтра відносять забруднення

фільтрувальних елементів, а також зношення й неправильне регулювання

перепускного клапана. Фільтрувальні елементи

під час технічного обслуговування промивають (замінюють), а зношені деталі

перепускного клапана замінюють новими. Технічний стан гідроагрегатів

автогрейдера визначають за показниками манометра, який вмонтовують у штуцер

насоса на напірній магістралі. Для контролю роботи гідрозапірних

пристроїв по черзі підіймають передній міст автогрейдера на відвалі

бульдозера. Осідання штоків гідроциліндрів при

вивішуванні переднього моста протягом 30 хв. неприпустима. Технічне обслуговування гідророзподільників і золотників зводиться до їх

протирання, очищення та перевірки кріплення. Крім

того, регулюють запобіжний клапан і клапани автоматики, прочищають їх і

замінюють швидкозношувані деталі. В

процесі експлуатації гідроприводу, зважаючи на складність конструкції багатьох

його елементів, неминуче виникають різного роду несправності, які необхідно

вчасно визначати і усувати. У таблиці 8.1 наводяться основні неполадки у

гідроприводах машин, їх причини та способи усунення. Таблиця 8.1 Основні неполадки у

гідроприводах машин, їх причини та способи усунення

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||