|

|

|

Технічне обслуговування ремонт і монтаж машин

та агрегатів металургійних підприємств Частина I Електронний

посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 2. ЕКСПЛУАТАЦІЯ. ОРГАНІЗАЦІЯ ТА ПРОВЕДЕННЯ ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ ТА РЕМОНТУ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.3. Організація та проведення ремонтів машин і агрегатів 2.3.1. Види ремонтів, передбачені системою ТО і

Р 2.3.2. Планування, підготовка і методи

проведення ремонтів 2.3.3. Документація, що складається на ремонт 2.3.4. Форми і структура організації ремонтної

служби 2.3.5. Комплексна система керування якістю

ремонтного виробництва. АСУ ремонти 2.3.6. Цехи по виробництву запасних частин і

змінного обладнання

Ремонт обладнання

на підприємстві має здійснюватися завчасно, до остаточного зносу машини і

втрати можливості подальшої експлуатації. Щоб запобігти

прогресуючому зносу обладнання, підприємства запроваджують систему

планово-попереджувальних ремонтів (ППР). Термін та обсяг ремонтів за цією

системою визначається заздалегідь спланованим графіком (планом).

Періодичність ремонтів призначається залежно від ресурсу часу,

відпрацьованого обладнанням, що виключає виникнення аварійних ситуацій. Крім

того, така система дозволяє ремонтним та експлуатаційним службам завчасно

підготуватися до виведення верстата або агрегату з виробничого процесу. Ремонт обладнання

може бути плановим і виконуватися відповідно до графіка, або неплановим.

Неплановий ремонт

включає виконання таких робіт: заміна деталей, що випадково вийшли з ладу або

відновлення їх працездатності, поновлення випадкових порушень регулювання

спряжень або вузлів. Такі ремонти мають виконуватися без перерв у роботі

обладнання, наприклад, під час обідньої перерви, в нічну зміну, у вихідні

дні.

За складом та

обсягом виконуваних робіт розрізняють види ремонту: Øпоточний (малий і

середній) Øкапітальний Øаварійний.

Під час

капітального ремонту устаткування розбирають і визначають дефекти деталей та

складальних одиниць. Після заміни деталей або їх відновлення здійснюють

складання, регулювання та випробування.

Ефективна робота

устаткування неможлива без своєчасного виконання технічного обслуговування й

ремонту в певних обсягах і встановленої якості. Тривале збереження

устаткуванням працездатності й зменшення суми витрат на її підтримку й втрат

основного виробництва, пов'язаних із простоями устаткування через

несправність, вимагають раціональної організації експлуатації й обов'язкового

виконання комплексу робіт з його технічного обслуговування.

Порядок виконання робіт з технічного

обслуговування й ремонту Керівник

ремонтної служби наприкінці кожного року розробляє на наступни

рік графік планово-запобіжних ремонтів. Річний графік розписується по місяцях

і видається керівникам виробничих ділянок. Огляди й усі види ремонтів роблять

слюсарі-ремонтники й електрослюсарі ремонтної служби (далі – персонал).

Ремонтний, черговий і експлуатаційний персонал зобов'язаний знати і

дотримувати правил технічної експлуатації устаткування, викладених в

інструкції з технічного обслуговування устаткування, знати й виконувати чинні

посадові інструкції. Інструкції технічного обслуговування устаткування мають

знаходиться на робочих місцях, де встановлене устаткування. Керівник

виробничої ділянки закріплює устаткування за експлуатаційним персоналом, чиї

прізвища пишуться на спеціальних планшетах, розміщених на устаткуванні.

Керівник виробничої ділянки регулярно заносить зауваження щодо технічного

стану устаткування в журнал своєї ділянки. Експлуатаційний персонал ділянок

бере участь у технічному обслуговуванні й ремонті закріпленого за ним

устаткування. Вивід устаткування на ремонт проводиться згідно із

затвердженими планами ППР.

Внутрішньозмінне технічне обслуговування здійснює

експлуатаційний персонал ділянки, черговий і ремонтний персонал під час

технологічних простоїв, обідньої перерви технологічного персоналу ділянки.

Підставою внутрішньозмінного технічного

обслуговування є журнал приймання-передачі змін, де фіксуються всі збої в роботі устаткування, технологічні зупинки, час

простою. Журнал веде керівник виробничої ділянки. Увесь експлуатаційний

персонал через керівництво виробничою ділянкою забезпечується інструкціями з

технічного обслуговування, розробленими керівником ремонтної служби, у яких

регламентуються його функції й обсяги робіт протягом зміни. Усі види ремонтів

технологічного устаткування у виробничих ділянках виконують персонал ремонтної

служби й, якщо є потреба, підрядні організації. Видача завдань ремонтному

персоналу оформляється в журналі. Огляди проводить

персонал ремонтної служби для перевірки стану устаткування, усунення

механічних і електротехнічних поломок і визначення обсягу підготовчих робіт

для майбутнього технічного обслуговування або планового ремонту,

інженерно-технічні працівники ремонтної служби й відповідної виробничої

ділянки. Огляд проводиться згідно з річним планом ППР. Малий ремонт (П1,

П2) – вид планового ремонту, за якого шляхом заміни або відновлення

зношених деталей і регулювання механізмів забезпечується нормальна робота

устаткування до чергового планового ремонту. Малий ремонт проводиться

відповідно до річного й місячного графіків ППР. Малі ремонти виконують

ремонтні бригади під керівництвом керівника ремонтної служби із залученням

експлуатаційного персоналу виробничої ділянки. Після проведення малого

ремонту керівник ремонтної служби робить запис результатів в агрегатному

журналі. Середній ремонт – вид планового

ремонту, за якого проводиться часткове розбирання устаткування, капітальний

ремонт окремих вузлів, заміна й відновлення основних зношених деталей,

складання, регулювання й випробування під навантаженням. Під час

середнього ремонту персонал ремонтної служби із залученням персоналу

виробничої ділянки проводять перевірку устаткування на технологічну точність.

Після проведення середнього ремонту керівник ремонтної служби робить запис

результатів в агрегатному журналі. Капітальний

ремонт – комплекс робіт, що включають повне розбирання устаткування, заміну

всіх зношених вузлів і деталей, ремонт базових деталей і вузлів, складання,

регулювання й випробування устаткування під навантаженням. Під час

капітального ремонту відновлюють передбачену нормативними документами по

обслуговуванню й ремонту геометричну точність устаткування на строк до

чергового планового ремонту. Зупинка устаткування на капітальний ремонт

здійснюється відповідно до річного плану ППР. Капітальний ремонт виконується

на підставі записів у журналах приймання-передачі змін, агрегатних журналах і

паспортних даних устаткування. Виробничий процес

капітального ремонту машин складається з підготовчих, основних і завершальних

операцій. Залежно від

кількості ремонтованих впродовж року машин, їх габаритів і маси, а також

оснащеності ремонтних баз застосовують наступні методи ремонту промислового

устаткування: індивідуальний, змінно-вузловий (агрегатний) і потоковий. За

індивідуального методу ремонту деталі, що підлягають відновленню ремонтують і

знову встановлюють на ті ж машини, з яких вони були зняті. Внаслідок того, що

відновлення зношених деталей проводиться в період ремонту машини, останній

характеризується великою тривалістю. Увесь ремонт виконує, як правило, одна

комплексна бригада. Індивідуальний

метод застосовують для ремонту нестандартного і серійного допоміжного

устаткування, наявного в невеликих кількостях. За

змінно-вузлового методу ремонтовану машину розбирають на агрегати і вузли,

які передають на спеціалізовані ділянки ремонтної бази. Паралельно з ремонтом

вузлів і агрегатів здійснюють і ремонт базової деталі. Цей метод ремонту

дозволяє підвищити якість, понизити вартість і скоротити терміни ремонту. За потокового

методу увесь технологічний процес розбивають на низку етапів, суворо

погоджених в часі. Потоковий метод

забезпечує високу продуктивність і ритмічність роботи ремонтного

підприємства, спеціалізацію устаткування і виробничих робітників, механізацію

і автоматизацію процесу ремонту машин, завдяки чому тривалість простою машини

в ремонті і його вартість скорочується. Потоковий метод

доцільно застосовувати на ремонтних підприємствах, де щорічно ремонтується

велика кількість однотипних машин Порядок передачі устаткування в ремонт Зупинка

устаткування на ремонт проводиться згідно з планом ППР. Перенос або

скасування ремонту допускається тільки з дозволу керівника підприємства.

Перед початком ремонтних робіт замовник (керівник виробничої ділянки) повинен

надати устаткування в чистому вигляді, звільнити територію від сторонніх

предметів, забезпечити відключення устаткування від електричних мереж і

комунікацій і передати устаткування по акту передачі в ремонт. Порядок приймання устаткування після ремонту Приймання

устаткування в експлуатацію після ремонту здійснює відповідна виробнича

ділянка. Приймання устаткування після ремонту здійснюється після його огляду

й випробовування протягом 72 годин. Пуск устаткування в експлуатацію

дозволяється після оформлення акту передачі устаткування в експлуатацію, який

є одним з документів, що підтверджує забезпечення якості технічного

обслуговування й ремонтів технологічного устаткування.

Призначення ремонтної (конструкторської) документації

(РД) Ремонтні

документи (РД) на капітальний та (чи) середній ремонти призначені для

підготовки ремонтного виробництва, ремонту і контролю відремонтованих виробів

та їх складових частин. РД розробляють на

вироби, для яких передбачають за допомогою ремонту технічно можливе й економічно

доцільне відновлення параметрів і характеристик (властивостей), що змінюються

в процесі експлуатації і визначають можливість використання виробу за прямим

призначенням. Види

РД

Вимоги

до змісту РД

Відомості про

виріб в РД мають бути мінімальними за обсягом, але достатніми для

забезпечення правильного виконання ремонту. За необхідності в РД наведені

вказівки про необхідні рівні підготовки обслуюговуючого

персоналу. Перелік

конкретних документів, на основі яких розробляють РД, вказується в технічному

завданні на розробку РД. Таблиця 2.4. Перелік

видів ремонтних документів та їх коди за номенклатурою

Документи, що складаються для

виконання КР 1. Положення СТОіР 2. Графік ППР 3. Ремонтна

відомість 4. Кошторис

витрат 5. Проєкт організації робіт (ПОР) 6. Акт

прийому-здачі у ремонт

Сучасні підприємства

галузевого машинобудування оснащені дорогим і різноманітним устаткуванням,

установками, роботизованими комплексами,

транспортними засобами й іншими видами основних фондів. У процесі роботи вони

втрачають свої робочі якості головним чином через зношування і руйнування

окремих деталей, тому знижуються точність, потужність, продуктивність та інші

параметри. Для компенсації

зношування й підтримки устаткування в нормальному працездатному стані

потрібні системне технічне обслуговування й виконання ремонтних робіт, а

також проведення заходів щодо технічної діагностики. Технічним

обслуговуванням називають комплекс операцій, спрямованих на підтримку

працездатності або справності устаткування під час його використання за

призначенням, очікування, зберігання й транспортування.

Спрацювання

устаткування в процесі його експлуатації й нераціональна організація

технічного обслуговування та ремонту призводять до збільшення простоїв в

ремонті, погіршення якості обробки й зростання браку, а також збільшення витрат на ремонт. Про значення

поліпшення організації збереження й ремонту устаткування свідчать такі

показники: річні витрати на ремонт і технічне обслуговування устаткування на

підприємствах становлять 10 – 25 % його первісної вартості, а їхня частка в

собівартості продукції сягає 6 – 8 %. Кількість

ремонтників коливається в межах 20 – 30 % від загальної кількості допоміжних

робітників.

Вирішення таких

завдань вимагає організації правильної експлуатації обслуговування,

своєчасного проведення необхідного ремонту, а також модернізації

устаткування. Для виконання

всіх видів робіт з організації раціонального обслуговування і ремонту

устаткування й інших видів основних фондів на підприємствах створюються

ремонтні служби, їхня структура залежить від багатьох чинників: типу й обсягу

виробництва, його технічних характеристик, розвитку кооперування під час

виконання ремонтних робіт, системи централізації та ін. До складу

ремонтної служби великого й середнього підприємства належать відділ головного

механіка (ВГМ), ремонтно-механічний цех (РМЦ), цехові ремонтні служби,

загальнозаводський склад запасних деталей і вузлів. Відділ головного

механіка очолює головний механік, який підпорядковується безпосередньо

головному інженеру заводу.

До

складу бюро ППР входять групи: інспекторська, обліку устаткування,

запасних частин і ремонтно-мастильного господарства. Інспекторська група

планує, контролює й враховує виконання ремонтних робіт усіх видів; інспектує

правильність експлуатації й розробляє інструкції з догляду за устаткуванням. Група обліку

устаткування здійснює паспортизацію й облік устаткування всіх видів, стежить

за його переміщенням, контролює стан зберігання та якості консервації

невстановленого устаткування, проводить щорічну інвентаризацію. Група запасних

частин установлює номенклатуру, строки служби, норми видачі й ліміти на

запасні деталі й покупні матеріали, планує виготовлення запасних частин і

керує складськими запасами деталей. Група

ремонтно-мастильного господарства контролює виконання графіка змащення

устаткування; установлює ліміти на обтирально-мастильні

матеріали й на збір відпрацьованого мастила і його регенерацію. Конструкторсько-технологічне

бюро здійснює всю технічну підготовку системи ППР і ремонтних робіт всіх

видів, включаючи модернізацію; забезпечує комплектування альбомів креслень і

їхнє зберігання для всіх видів устаткування. Планово-виробниче

бюро планує й контролює роботу ремонтно-механічного цеху та цехових ремонтних

служб, здійснює матеріальну підготовку ремонтних робіт, складає звіти з

виконання планів ремонтних робіт заводу, проводить аналіз техніко-економічних

показників ремонтної служби заводу, виявляє непродуктивні витрати, розробляє

заходи щодо їхнього усунення. Група кранового

устаткування стежить за експлуатацією й станом всіх підйомно-транспортних

механізмів, планує й контролює виконання ремонтів усіх видів. Ремонтно-механічний

цех є основною матеріальною базою ремонтної служби підприємства. Він

комплектується різноманітним універсальним устаткуванням і

висококваліфікованими робітниками. У цьому цеху виконуються всі найскладніші

роботи з ремонту устаткування, виготовлення й відновлення змінних деталей, а

також роботи з модернізації устаткування. Цехові ремонтні

служби створюються у великих основних цехах заводу тільки під час

використання децентралізованої й змішаної систем організації ремонтних робіт.

Служби підпорядковуються механікам цехів. Загальнозаводський

склад запасних деталей і вузлів здійснює зберігання й облік усіх матеріальних

цінностей, необхідних для проведення всіх видів ремонтів устаткування й підйомно-транспортних засобів. Штати

інженерно-технічних працівників і службовців ремонтної служби підприємства

встановлюються залежно від кількості ремонтних одиниць устаткування в цілому

по заводу

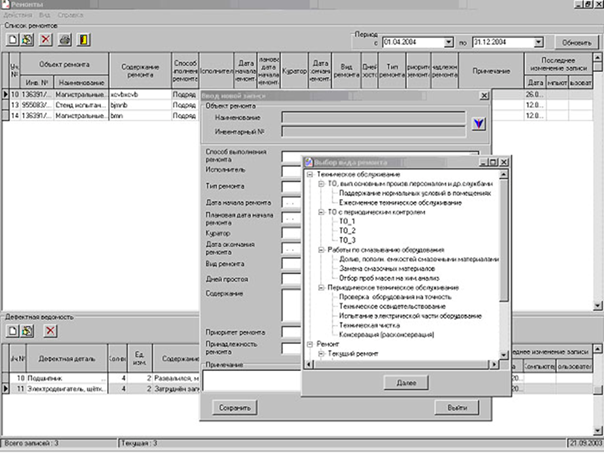

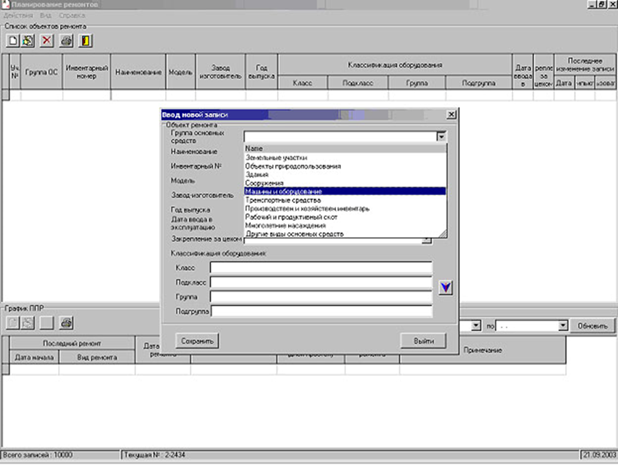

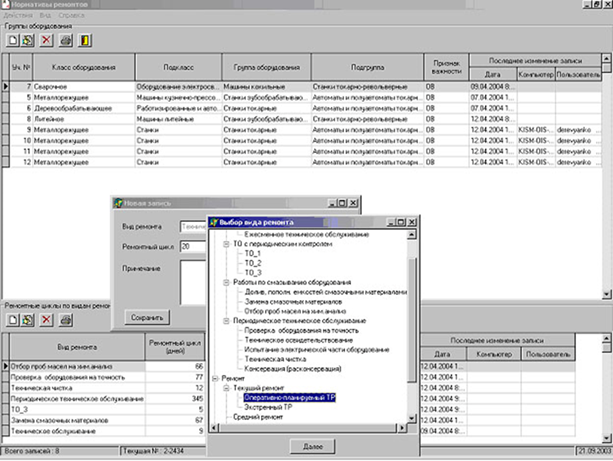

Створення сучасної автоматизованої системи управління

ремонтно-технічним обслуговуванням – одне з першочергових завдань будь-якого

підприємства, яке думає про майбутнє і збирається працювати на ринку довго і

успішно. Програма АСУ РТО вирішує наступні завдання:

https://www.youtube.com/watch?v=yFfGavLUelE Øстворення

баз даних, що містять інформацію про устаткування підприємства, його

технічні, технологічні і ремонтні характеристики; Øстворення

баз даних нормативної ремонтної документації (норми часу, техніко-економічні

нормативи та ін.); Øстворення

баз даних графічної технологічної і конструкторської документації

(технологічні схеми, креслення та ін.); Øконтроль

стану устаткування підприємства, реєстрація відмов і дефектів устаткування,

контроль їх усунення і аналіз причин виникнення і розвитку; Øкомп'ютерна

підтримка виконання функцій різних видів ремонту і технічного обслуговування

устаткування; Øвизначення

потреб в матеріальних ресурсах на ремонти, аналіз і контроль їх використання. Øформування

архівів ремонтів і відмов устаткування.

Планування закупівлі – один з

ключових елементів життєдіяльності сучасного підприємства. Особливо гостро ця

проблема стоїть на металургійних заводах, де у будь-який момент часу

необхідно мати доступ до оперативної інформації про потреби підрозділів

заводу в сировині, устаткуванні, матеріально-технічному оснащенні тощо, а

також щодо залишків товарно-матеріальних цінностей (ТМЦ) на складах. Без

впровадження бізнес-процесу планування закупки в єдиній інформаційній системі

процес формування заявок на закупівлю є досить трудомістким і віднімає багато

часу, оскільки заявки формуються вручну на паперових носіях. Частенько

процеси узгодження заявки неприпустимо затягуються через відсутність на

робочому місці уповноважених осіб або їх завантаженість, а також неможливість

паралельного виконання незв'язаних завдань; частина заявок втрачається в

процесі розгляду і планування. Все разом це призводить до комерційних

ризиків, непланових простоїв, невиробничих втрат часу керівників і

виконавців, збільшує витрати на обробку і зберігання заявок. Як наслідок,

знижується ефективність діяльності компанії в цілому. Крім того, на етапі

закупівлі того або іншого виду матеріалів неможливо контролювати придбання

надлишкових запасів. В результаті виникає ситуація, яка призводить до

скупчення досить великої кількості неліквідів на складах і перевитрати

грошових коштів, а також несвоєчасної поставки ТМЦ, що вимагаються. Ця

проблема виникає, в першу чергу, через відсутність єдиного інформаційного

простору.

З метою більш

оперативного управління процесом планування закупівель

було прийнято рішення про впровадження програми «Заявочна кампанія» в єдиній

інформаційній системі на базі системи SAP R/3. Стандартна функціональність

створення заявок при цьому б забезпечувала повну підтримку процесу

централізованого планування закупівель.

Крім того, для

зручності роботи із заявками була розроблена програма «Диспетчер заявок» (рис. 2.26), яка містить усі необхідні інструменти введення

статусів узгоджень, коректування і обробки інформації по заявках в розрізі

служб постачання і підрозділів заводу. Диспетчер дозволяє визначати і

контролювати ліміти по підрозділах заводу і напрямах витрачання грошових

коштів, формувати різні графіки і відстежувати виконання прийнятих заявок. Розглянемо основні підходи рішення питання детальніше. Заявки на підставі плану

виробництва На підставі норм

витрати матеріалів і затвердженого річного і місячного планів виробництва в

модулі PP (планування і управління виробництвом) системи SAP R/3, що

визначається лінійним персоналом цеху, автоматично сформовані річні і

відповідно місячні заявки на закупівлю сировини і матеріалів в системі SAP

R/3. На підставі пакету сформованих річних заявок заводські служби можуть

планувати виділення грошових коштів для відповідного підрозділу наступного

року. На підставі пакету місячних заявок фахівці служб постачання планують

закупівлю сировини і матеріалів на наступний місяць. Крім того, є можливість

формувати додаткові заявки, які створюються автоматично на основі версії

плану виробництва, з наступною можливістю ручного коригування за допомогою

«Диспетчера заявок». Цей підхід забезпечує безперебійне функціонування

виробничого процесу підприємства.

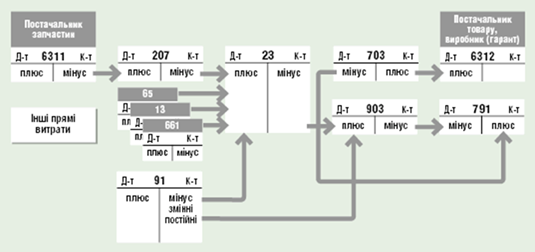

Заявки на підставі ремонтних

робіт Заявки

підрозділяються на планові, що подаються відповідно до затверджених планів

ремонту і випробувань, і термінові для проведення непланового ремонту в цілях

попередження пошкоджень устаткування. Уся інформація про необхідне

устаткування і запасні частини для поточних і капітальних ремонтів

передається майстрами в технічні бюро цехів, де

потім формуються заявки в системі SAP R/3. Плановий пакет заявок наступного

року формується в системі з обов'язковою вказівкою номенклатури, обсягів

постачання, планової дати постачання, цеху-заявника, підставою для закупівлі,

напрямом витрачання грошових коштів, фінансовою позицією і закупівельної

організації. Створеним заявкам автоматично присвоюється статус «Створена» і передається в

електронному вигляді за допомогою SAP-офісу в управління комплектації

устаткування (УКО) або управління матеріально-технічного постачання (УМТС) на

розцінку, узгодження і подальшу обробку. Після розцінки заявці присвоюється

статус «Розцінена» і вона вноситься в проєкт основного

або додаткового графіка постачання. Вибір виду графіка можливий за умови, що

сума основного і додаткового графіків, а також проєкту

основного і додаткового графіків не перевищує ліміту грошових коштів,

виділеного для відповідного цеху. Усі інші заявки потрапляють в розділ

«Заявки поза графіком», зокрема і термінові. За додаткового фінансування

Заявки поза графіком можна ввести в графік постачання. Далі заявка

направляється фахівцям служб головних спеціалістів, які здійснюють контроль

за обсягами позицій, що замовляються, і плановими термінами закупівлі, і за

необхідності, вносять зміни. На цьому етапі аналізуються поточні запаси на

заводі заявлених товарно-матеріальних цінностей. Співробітник служби

головного фахівця, що курирує заявки, приймає рішення про необхідність

закупівлі і в системі за позиціями заявки проставляється статус «Погоджена».

Завізовані в службах головних фахівців заявки відповідальні працівники цехів передають в управління організації ремонтів і

технічної діагностики (УОРіТД) для їх узгодження і

виконання в межах виділених лімітів грошових засобів. Погоджені в УОРіТД заявки відповідальні працівники цехів передають в УКО або УМТС для наступної закупівлі

заявлених матеріалів або устаткування. Фахівці УКО/ УМТС після отримання

затвердженої заявки на паперовому носії реєструють її в системі SAP R/3,

присвоюючи номер і дату реєстрації. Після цього заявка потрапляє в графік

постачань і приймається для виконання. Оцінка статусів заявок дозволяє контролювати процес їх узгодження,

оцінити час обробки кожної заявки на кожному етапі, а також отримати

необхідні документи проходження заявок усіх стадій узгодження.

У графіку відбображаються план і факт виконання

заявок на закупівлю ТМЦ з розбиттям по місяцях з вказівкою планової і

фактичної вартості закупівлі. Така послідовність контролю дозволяє простежити етапи узгодження і

виконання заявок; отримати повну інформацію про наявність невиконаних і

виконаних заявок по службах, підрозділах, підставах для заявки, спрямування

витрачання засобів; отримати повну звітність щодо виконання заявок

конкретними виконавцями закупівельних організацій і надходженню ТМЦ на

заводські склади; простежити дотримування термінів закупівлі ТМЦ для

забезпечення ремонтів; простежити закупівлю ТМЦ співробітниками закупівельних

організацій без посилання на заявку; проаналізувати планове і фактичне

розподілення фінансів. Заявки на підставі наказів на реконструкцію,

модернізацію та ін. Цей тип заявок

формується в системі SAP R/3 за ініціативи уповноважених посадових осіб

підприємства. Заявки створюються з обов’язковою вказівкою номенклатури,

обсягу поставки, планової дати постачання, цеху-заявника, підстави для

закупівлі, напряму витрат грошових коштів, фінансовою позиції і відповідної

закупівельної організації. Ці заявки фіксуються в системі і мають статус

«Створена». Друкарська форма заявки містить інформацію про запаси заявлених

ТМЦ на заводі в цілому і конкретно у цеху-заявника. Далі заявка проходить

процедуру відповідних внутрішніх узгоджень на паперовому носії. Завізовані

заявки передаються в служби постачання, де вони реєструються в системі SAP

R/3 з вказуванням статусу «Зареєстрована». Потім заявка передається для

виконання.

Формування службами постачання заводу документу-замовлення на постачання

з посиланням на заявку в системі SAP R/3 з наступним формуванням прибуткового

ордера є фактичним підтвердженням часткового або повного виконання заявок.

Виходячи з цього, цехи-заявники можуть отримати інформацію про фактичну

вартість матеріалів і їх наявність на складі. Таким чином, зв'язок «Заявка =

Замовлення = Прибутковий ордер» дозволяє контролювати терміни і обсяги

виконання заявок, а також дає можливість проаналізувати планові і фактичні

фінансові витрати. Впровадження

програми «Заявочна кампанія» в структурних підрозділах заводу

дозволяє досягти наступних позитивних результатів: Øпомітно скоротити час, що витрачається працівниками на оформлення і

обробку заявок, а також зниження супутніх витрат на організацію

документообігу; Øпідвищити оперативність узгодження заявок на закупівлю; Øотримати повну інформацію у вигляді звіту про наявність невиконаних і

виконаних заявок по службах, підрозділах, підставах для заявки, напрям

витрачання грошових коштів; Øпровести аналіз планового і фактичного розподілу фінансів; Øзбільшити швидкість прийняття рішень по формуванню бюджету на закупівлю і

розподіл грошових коштів між підрозділами заводу; Øаналізувати і контролювати роботи постачальницьких структур щодо

своєчасного виконання планів закупівлі; Øзменшити запаси на складах і у разі їх скупчення визначати заявника і

повідомляти його про надходження заявлених матеріалів на склад; Øзменшити запаси неліквідів на центральних складах; Øзабезпечити прозорість закупівельної діяльності, збільшити достовірність

звітності, виконувати моніторинг усього процесу від планування закупівлі до

отримання матеріалу заявником.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||