|

|

|

МАШИНИ

І ОБЛАДНАННЯ ДЛЯ ТВАРИННИЦТВА Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

9. МАШИНИ ТА ОБЛАДНАННЯ ДЛЯ ПЕРВИННОЇ ОБРОБКИ МОЛОКА |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

9.1. Технологічні

схеми первинної обробки молока 9.3. Обладнання для

очищення та охолодження молока 9.4. Техніка безпеки

під час обробки молока 9.1.

Технологічні схеми первинної обробки молока У молоці міститься велика кількість поживних речовин: жири, білки,

вуглеводи, вітаміни, мінеральні речовини тощо, тому молоко має високі поживні

і лікувальні властивості для організму людини. За тривалого зберігання свіжовидоєного молока воно втрачає свої корисні

властивості, через це його потрібно зразу піддавати первинній обробці. Свіжовидоєне молоко має температуру приблизно 35 – 37 оС

і бактерицидні властивості, які гальмують розвиток у молоці мікроорганізмів

потягом 2,5 – 3 годин. Період часу, протягом якого в свіжовидоєному молоці не розвиваються

мікроорганізми, називається бактерицидною фазою. Тривалість бактерицидної фази залежить від таких основних факторів: Ø санітарні умови одержання молока, Ø

швидкість

його очищення і охолодження та температура, до якої його охолоджують. Для того щоб одержати високоякісне молоко, потрібно продовжити

бактерицидну фазу, для цього молоко після видоювання очищають і охолоджують

до температури 4 – 7 оС. Первинна обробка молока – це

комплекс операцій, які виконують із видоєним молоком у господарстві з метою

збереження його якості і запобігання скисанню. Первинна обробка складається з

таких основних технологічних операцій: очищення, охолодження (з метою уповільнення

розвитку хвороботворних та окислювальних бактерій), іноді пастеризація або

сепарація молока. Технологічний процес первинної обробки молока відбувається у такій

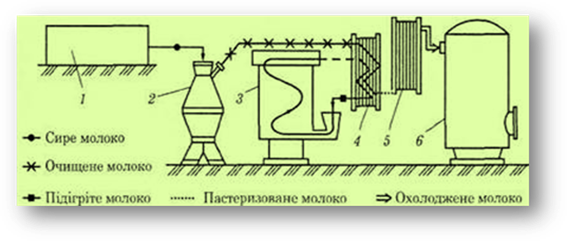

послідовності. Видоєне молоко, що надходить у молокозбірник

1, спрямовується на очищення у сепаратор-молокоочисник

2, а далі через регенеративний теплообмінник 4 на пастеризацію. У

теплообміннику молоко попередньо підігрівається гарячим молоком, яке виходить

з пастеризатора. Гаряче молоко після пастеризатора віддає частину своєї

теплоти в теплообміннику і після проходження охолодника 5 накопичується у

молочному танку 6.

Рис. 9.1. Технологічна схема первинної

обробки молока: 1 – молокозбірник;

2 – сепаратор-очисник; 3 – пастеризатор; 4 – регенеративний теплообмінник; 5 – охолодник; 6 – молочний танк Найдосконалішим способом очищення молока від механічних забруднень є відцентровий

з використанням центрифуг або сепараторів. Під дією відцентрової сили молоко очищається від механічних домішок, а

також від слизу, згустків молока, епітелію та крові, які з'являються в молоці

у разі захворювання вим'я. На відміну від очищення фільтрами, за

відцентрового очищення молока не розмиваються забруднення, що відкладаються в

грязьовому просторі очисника і називаються сепараторним слизом. Охолодження молока відбувається внаслідок теплообміну

між теплим молоком і холодною рідиною. Охолодники молока класифікують: Ø за формою робочої поверхні: циліндричні і плоскі; Ø за кількістю робочих секцій: односекційні,

двосекційні і багатосекційні; Ø за видом теплообміну: прямотечійні

і протитечійні; Ø

за

конструкцією: резервуарні, трубчасті, листові, пластинчасті; Нагрівання молока до певної температури і витримування за цієї температури впродовж певного часу з

метою знищення хвороботворних мікроорганізмів у молоці називають – пастеризацією. Ефект пастеризації залежить не тільки від ступеня

нагрівання, а й і від часу, впродовж якого нагріті продукти витримують. На виробництві

застосовують три режими пастеризації: Ø

тривалий

– молоко нагрівають до температури 63 оС

і витримують за цієї температури 30 хв.; Ø

короткочасний

– нагрівають до 72 оС і витримують

20...30 с.; Ø

миттєвий

– нагрівають до 85...90 оС практично без

витримки. Існують такі типи

пастеризаційних апаратів: резервуарні і проточні.

Сепарацією молока називається

механічний спосіб розділення незбираного молока на вершки та відвійки.

Принцип дії сепаратора базується на здатності механічних сумішей розділятися

в полі дії відцентрових сил за рахунок різниці густини складових компонентів

цих сумішей. Класифікують

сепаратори за такими ознаками: За виробничим

призначенням: Ø

сепаратори-вершковіддільники

– для одержання вершків і очищення молока; Ø

сепаратори-молокоочисники – для очищення молока; Ø

сепаратори-нормалізатори – для очищення і нормалізації молока; Ø

сепаратори-універсальні

– для відокремлення вершків, очищення і нормалізації молока; Ø

сепаратори

спеціального призначення – одержання високожирних

вершків. За видом урухомника: Ø з урухомленням від

електродвигуна; Ø з ручними урухомником; Ø з комбінованим урухомником. За способом

підведення молока та виведення продуктів сепарування із апарата: Ø

відкритого

типу (підведення молока і виведення продуктів сепарування проводиться

відкритим способом з доступом атмосферного повітря); Ø

напівзакритого

(підведення молока проводиться відкритим способом, а виведення продуктів

сепарування – трубопроводами під тиском); Ø

закритого

типу (підведення молока і виведення продуктів сепарування проводиться без

доступу атмосферного повітря). На молочних фермах

первинна обробка молока здійснюється в спеціальних приміщеннях – молочних. Отже, основним

призначенням прифермських молочних є первинна обробка і зберігання молока.

Водночас з цим молочні мають забезпечувати телят і молодняк інших видів

тварин знежиреним, ацидофільним або звичайним кислим молоком. Отже, визначають три основних типи прифермських молочних: 1. Молочні, які

виконують тільки первинну обробку молока і зберігають його. 2. Молочні, які

виконують первинну обробку молока, зберігають його і частково переробляють

таку кількість молока, щоб можна було забезпечити потреби тваринництва. 3. Молочні, які

переробляють все молоко. Приміщення

молочної, її розміри та обладнання в кожному випадку повинні відповідати

необхідній добовій продуктивності і прийнятій схемі технологічного процесу. Все обладнання, що

застосовується в молочних, можна поділити на основне й допоміжне. До основного

належать: відцентрові очисники, охолодники, сепаратори, пастеризатори, ванни

для дозрівання вершків тощо. Допоміжним

обладнанням є місткості для зберігання молока, установки для вироблення

холоду, обладнання для зважування молока, молочних продуктів, миття посуду,

транспортування молока в межах молочних (молочні насоси) тощо. Для зберігання молоко

охолоджують, проте і зберігати його треба за низьких температур. Для цього

можуть бути використані спеціальні цистерни, що мають теплову ізоляцію –

молочні танки. У разі зберігання

в молочних танках температура охолодженого молока протягом 12 год підвищується

тільки на 1...2 °С. Це дає змогу зберігати свіже молоко протягом

36...48 годин. За своєю

конструкцією танки бувають вертикальні й горизонтальні, обладнані мішалкою

пропелерного типу, охолоджувальним агрегатом або без них. Робоча місткість

танка переважно становить від 1000 до 10000 л молока. Останні застосовують

зазвичай на молочних заводах або великих комплексах з виробництва молока. На

тваринницьких фермах найбільш поширені танки місткістю від 1000 до 2000 л. Ефективнішими є

танки вертикального типу (вони займають меншу площу), обладнані мішалкою,

охолоджувачем і пристроями, які автоматично підтримують задану температуру

зберігання молока. Як джерело холоду використовують холодильні установки

різних типів. Для механічного

промивання молочної ванни танки мають відповідний промивальний пристрій. 9.3.

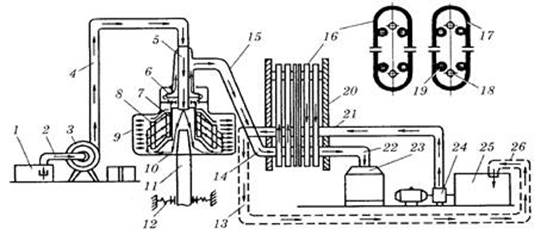

Обладнання для очищення та охолодження молока Охолодник-очисник молока ОМ-1А призначений для відцентрового очищення та поточного охолодження

молока. Він складається з відцентрового очисника, пластинчастого водяного

охолодника, шлангів для молока та води. До складу відцентрового очисника

входять очисний барабан 9, приймально-відвідний пристрій 5 і 6, урухомний механізм. Барабан складається з основи 11,

накривки 10, тарілкотримача 8, пакета тарілок і

напрямного диска 7. Зазор між тарілками – 1 мм. Урухомний механізм містить електродвигун, редуктор, вертикальний вал 12

(веретено), горизонтальний вал із фрикційно-відцентровою муфтою, пульсатор,

за допомогою якого контролюють частоту обертання барабана. Пластинчастий охолодник має пакет пластин 22 та дві плити 21. Крізь

отвори 24 пластин та плит проходять дві штанги. Кожна пластина має чотири

технологічні отвори: два верхніх і два нижніх. Розподільна пластина,

встановлена всередині пакета, має тільки два верхніх отвори. Робочий процес очисника-охолодника такий. Молоко в очисник подають

насосом 3. З приймально-відвідного пристрою молоко надходить у барабан

очисника. Через центральну молочну трубку 5 і канал тарілкотримача

8 молоко потрапляє в простір між пакетом тарілок барабана 9 і накривкою 10.

Рис. 9.2. Конструктивно-функціональна схема

очисника-охолодника молока ОМ-1А: 1 – місткість для молока; 2 – патрубок; 3

– молочний насос; 4 – шланг; 5 – молочна трубка; 6, 14 – патрубки очищеного молока; 7 –

напрямний диск; 8 – тарілкотримач; 9 – очисний

барабан; 10 – накривка; 1 – основа; 12 – веретено;

13 – пружинна опора; 15, 18 – водопроводи; 16 – патрубок охолодженого молока; 17 –

молочний танк; 19 – водяний насос; 20 – трубопровід холодної води; 21 –

плита; 22 – пластини; 23 – перехідний отвір; 24 – отвір для штанги; 25 – гумова

прокладка; 26 – ванна Під дією відцентрової сили всі домішки виділяються з молока і

відкидаються до накривки барабана, а молоко під тиском нових порцій

вертикальними каналами між тарілкотримачем, а також

накривкою барабана піднімається вверх. Під час проходження молока між

тарілками відбувається додаткове його очищення від домішок. Домішки сповзають

із тарілок і прилипають до стінки накривки барабана. Очищене молоко надходить

до охолоджувача 22. Охолоджене молоко виходить через патрубок 16. Таблиця 9.1 Технічна характеристика очисника-охолодника ОМ-1А

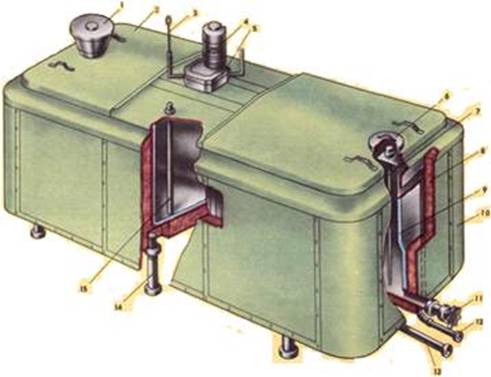

Танк-охолодник ТО-2А призначений для охолодження і зберігання молока. Він складається з

молочної цистерни із накривкою, в якій є заливна горловина. Молочна

цистерна оснащена зовнішнім кожухом, мішалкою з електроурухомником, мірною лійкою, термоконтактним датчиком температури молока, молочним

краном. Цистерна танка омивається холодною водою або іншим холодоносієм, що

подається в сорочку танка патрубком 12, а відводиться з неї патрубком

13. Теплоізоляційний шар зменшує теплообмін з навколишнім середовищем

і сприяє підтриманню заданої температури молока всередині цистерни. Мішалка

забезпечує рівномірне охолодження молока і протидіє відділенню вершків.

Рис. 9.3. Танк-охолодник молока ТО-2А: 1 – заливна горловина; 2 – накривка; 3 –

важіль; 4 – електродвигун мішалки; 5 – редуктор; 6 – накривка мірної лінійки; 7 – лінійка;

8 – теплоізоляційний шар; 9 – водяна сорочка; 10 – кожух; 11 – молочний кран; 12 –

патрубок для подачі холодної рідини; 13 – патрубок для відведення холодної

рідини; 14 – регулювальна опора; 15 – термоконтактний

датчик Таблиця 9.2 Технічна характеристика танка-охолодника ТО-2А

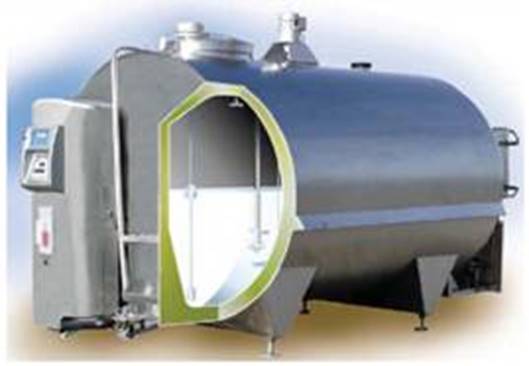

Танк-охолодник молока «Kryos» фірми GEA WestfaliaSurge (Німеччина) призначений для збирання, охолодження та зберігання

охолодженого молока на великих молочних фермах та молокопереробних

підприємствах. Танк-охолодник складається з місткості для молока, двох

холодильних агрегатів, промивального автомата та електронного блока

керування. Місткість для молока має форму горизонтального циліндра, (в деяких

випадках за великих об’ємів еліптичну форму). У передній верхній частині

місткості розташована заливна горловина, яка щільно зачиняється відкидною

накривкою. У нижній частині місткості для молока розташована зливна труба,

обладнана дисковим клапаном.

Рис. 9.4. Танк-охолодник молока закритого типу «Kryos» Зверху ззовні змонтовані 1-3 мотор-редуктори (кількість залежить від

об’єму танка-охолоджувача). Всередині розташовані мішалки для періодичного

перемішування молока в процесі охолодження і зберігання, та розбризкувальні насадки для мийних розчинів. У подвійному

днищі циліндра розташовані випаровувачі. На

передньому торці місткості розташовані: пристрої автоматичної промивки; кран

для зливання рідини; блок керування. На іншому торці місткості розташована

терморегулювальна апаратура, яка з’єднана з випаровувачами

і холодильними агрегатами. Керує роботою танка-охолодника електронний блок,

який дає змогу контролювати роботу, керувати процесом та дозволяє провести

діагностику роботи. Таблиця 9.3 Технічна характеристика Танка-охолодника молока «Kryos»

Пастеризаційно-охолодну установку

ОПФ-1-300 використовують для очищення, пастеризації та охолодження молока. Вона складається з

пластинчастого теплообмінного апарата, відцентрового очисника, трубчастого

витримувача молока, вирівнювального

бака, молочного насоса, насоса подачі гарячої води, бойлера,

інжектора, перепускного клапана і пульта керування.

Рис. 9.5. Конструктивно-функціональна

схема пастеризаційно-охолодної установки ОПФ-1-300: 1 – пластинчастий теплообмінний апарат; 2

– сепаратор-молокоочисник; 3 – молочний насос; 4 – вирівнювальний

бак; 5 – витримувач; 6 – паровий регулювальний

клапан; 7 – водяний насос; 8 – бойлер; 9 – інжектор; 10 –

перепускний клапан; 11 – пульт керування Пластинчастий апарат має п'ять теплообмінних секцій: І і II –

регенерації, III – пастеризації, IV і V – охолодження. Секції

розділені між собою плитами зі штуцерами для підведення відповідних рідин. Робочий процес установки відбувається так. Молоко подається у вирівнювальний бак. Постійний рівень молока (має

бути не меншим 300 мм) підтримується поплавцевим пристроєм, щоб у насос не

потрапляло повітря. З бака молоко насосом спрямовується в секцію І

регенерації, де попередньо нагрівається потоком гарячого молока, що надходить

із секції III пастеризації через секцію II регенерації. Нагріте до 37 – 40 °С

молоко надходить із секції І до молокоочисника.

Очищене від домішок молоко з очисника потрапляє у секцію ІІ регенерації, де

нагрівається молоком, що виходить із секції ІІІ пастеризації. Після цього

молоко потрапляє у секцію III пастеризації, де нагрівається гарячою водою до

заданої температури (90 °С). Із пастеризатора

молоко електрогідравлічним перепускним клапаном спрямовується у витримувач, а потім послідовно проходить секції І і ІІ регенерації,

де частково віддає теплоту зустрічним потокам молока. Далі молоко послідовно

проходить секції IV і V охолодження водою. Режими роботи установки

контролюються і регулюються автоматично. Таблиця 9.4 Технічна характеристика пастеризаційно-охолодної

установки ОПФ-1-300

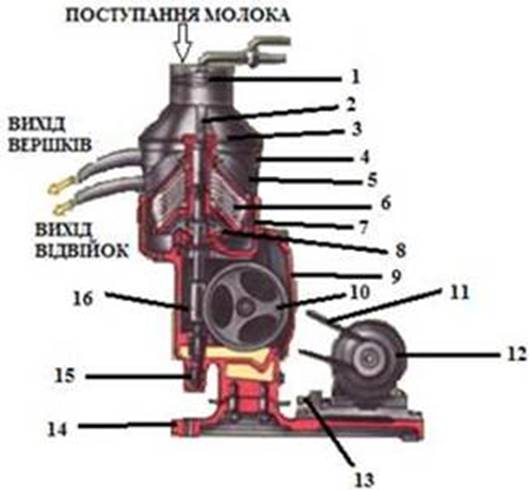

Сепаратор СОМ-3-1000 призначений для розділення молока на вершки та відвійки. Він складається з корпусу,

встановленого на станині, барабана, приймальної камери з

поплавцем, центральної трубки, збірників вершків та відвійок і урухомного

механізму, який містить вертикальний вал (веретено), шестерню, клинопасовий

передавач та електродвигун із фрикційною муфтою. Барабан сепаратора складається з корпусу, пакета тарілок, тарілкотримача, верхньої роздільної тарілки з

отвором для виходу вершків та з ущільнювального гумового кільця. Тарілки

мають шипи заввишки 0,35 – 0,40 мм та отвори. Внаслідок чого у складеному

пакеті тарілок між ними утворюються зазори і вертикальні канали. Барабан встановлюють на вертикальному валу (веретені), що обертається на

двох опорах. Під час роботи сепаратора молоко надходить у приймальну камеру,

рівень якого в ній регулюється поплавцем. Із поплавцевої камери молоко

центральною трубкою та крізь отвори тарілкотримача

надходить під нижню тарілку і вертикальними каналами заповнює простір між

тарілками барабана.

Рис. 9.6. Конструктивно-кінематична

схема сепаратора СОМ-3-1000: 1 – поплавець; 2 – центральна трубка; 3 –

поплавкова камера; 4 – збірник вершків; 5 – збірник відвійок;

6 – барабан; 7 – станина; 8 – горлова опора; 9 – накривка; 10 – шестірня; 11 – клинопасовий

передавач; 12 – електродвигун; 13 – натяжний пристрій; 14 – основа ; 15 – нижня опора веретена;

16 – вертикальний вал (веретено) browser

does not

support the video tag. Принцип работи

молочного сепаратора Під дією

відцентрової сили важча фракція молока (відвійки) відкидається до стінок

барабана, а вершки залишаються біля його центра. Так, між кожною парою

тарілок утворюються два протилежно спрямовані потоки. Вершки біля тарілкотримача підіймаються догори і виходять крізь

спеціальний отвір барабана. Між кінцями тарілок та накривкою барабана

механічні домішки відкладаються на стінках накривки барабана, а відвійки

підіймаються каналом вгору і крізь отвір виходять у молочний посуд.

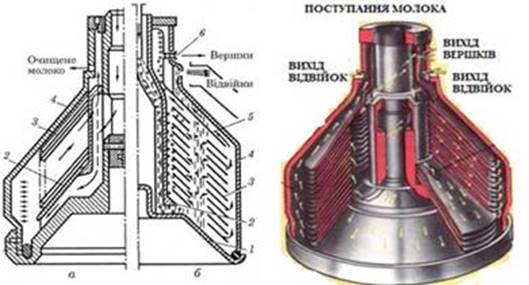

Рис. 9.7. Принципові схеми роботи сепараторів молокоочисника (а) і віддільника вершків (б) 1 – корпус барабана; 2 – тарілкотримач;

3 – пакет тарілок; 4 – накривка барабана; 5 – верхня роздільна тарілка; 6 – канал виходу вершків browser

does not

support the video tag. Принцип работи

сепаратора У процесі сепарування молока співвідношення вершків та відвійок можна регулювати

у межах від 1 : 4 до 1 : 12 за допомогою зміни положення регулювального

гвинта каналу виходу вершків барабана. Щоб вершки вийшли рідші, гвинт

викручують назовні барабана, а щоб були густі – вкручують усередину. Роблять

це за допомогою спеціального ключа, що додається до сепаратора. Таблиця 9.5 Технічна характеристика сепаратора СОМ-3-1000

9.4. Техніка

безпеки під час обробки молока Сепаратор

(очисник, віддільник вершків чи нормалізатор)

встановлюють на фундаменті в опалюваному приміщенні. Забороняється працювати

на неправильно встановленому, слабо закріпленому сепараторі. Барабан сепаратора

має бути правильно складений і добре збалансований. Для його складання не

можна використовувати деталі з іншого барабана. Перед вмиканням

сепаратора в роботу потрібно впевнитися, що приймально-вивідний пристрій

встановлено правильно, і під час провертання барабана гальмування немає.

Категорично заборонено працювати на сепараторі, якщо не затягнена гайка

барабана. Під час роботи сепаратора і після його вимкнення знімати або

поправляти приймально-вивідний пристрій до повної зупинки барабана, залишати

працюючу установку без нагляду. Якщо з'явився сторонній шум, барабан почав

чіплятися за деталі приймально-вивідного пристрою або підвищилася вібрація

корпусу, сепаратор негайно зупиняють. Забороняється зупиняти барабан,

загальмовуючи його рукою або ганчіркою, це може призвести до відкручування

гайки барабана або захвату ганчірки і травмування. Після заміни

деталей чи ремонту барабан сепаратора балансують. Питання для самоконтролю: 1. Що таке бактерицидна фаза молока і від яких факторів залежить її

тривалість? 2. Що таке пастеризація молока та яке її значення? 3. Які є типи прифермських молочних? 4. Як класифікують сепаратори молока? 5. Яку будову має сепаратор СОМ-3-1000? 6. Яку будову має пастеризаційно-охолодна установка ОПФ-1-300? 7. Як класифікують охолодники

молока? 8. Опишіть роботу

очисника-охолоджувача молока ОМ-1А. 9. Як регулюють

жирність вершків у сепараторі-вершковідділювачі

СОМ-3-1000М? 10. Які основні правила техніки безпеки під час роботи сепаратора? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||