|

|

|

СІЛЬСЬКОГОСПОДАРСЬКІ

МАШИНИ Електронний

посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

9.1.1. Способи і технології збирання

цукрового буряку 9.1.2. Комплекси машин, їх технічна

характеристика 9.1.4. Агротехнічні вимоги до

бурякозбиральних машин 9.1.5. Робочі органи бурякозбиральних машин 9.1.6. Гичкозбиральні машини, їх будова і

технологічний процес роботи 9.1.7. Коренезбиральні машини, їх будова і

технологічний процес роботи 9.1.8. Система автоматичного керування машин

по рядках 9.1.9. Гідрообладнання та гідроурухомник 9.1.10. Машини дня збирання кормових

коренеплодів, їх будова і робота 9.1.11. Буряконавантажувачі-очисники 9.1.12. Підготовка машин до роботи, їх

технічне обслуговування 9.1.13. Оцінювання якості роботи 9.1.14. Правила техніки безпеки під час

роботи на машинах Залежно від наявності в господарстві

типів бурякозбиральних машин можна застосовувати однофазний

і роздільні дво-, три- або чотирифазні способи

збирання коренеплодів. Для реалізації цих способів збирання

застосовують потокову, перевальну і потоково-перевальну технології збирання. Потокова технологія збирання

передбачає відвезення зібраних коренеплодів безпосередньо від збиральної

машини на приймальний пункт цукрового заводу, гичку – на ферму або

силососховище. Перевальну технологію збирання

застосовують, коли замало транспорту для відвезення коренеплодів на

приймальний пункт і надмірна засміченість бурякової сировини. Коренеплоди вивантажують на перевальнгому майданчику в

купи, валки або кагати, а потім завантажують їх у транспортні засоби

потужними буряконавантажувачами-очисниками, наприклад

СПС-4,2А, які доочищують

коренеплоди від домішок до потрібної

кондиції бурякової сировини. Потоково-перевальна технологія

збирання полягає в тому, що одну частину зібраних коренеплодів

безпосередньо від коренезбиральної машини відвозять на приймальний пункт заводу, а іншу – на

перевальний майданчик. Для реалізації однофазного

способу збирання, як правило, використовують самохідні

шестирядні потужні коренезбиральні комбайни

бункерного типу, наприклад SF-10

(фірма «Кляйне», Німеччина), КСБ-6 («Збруч» (ВАТ «ТеКЗ»,

Україна).

Трифазний спосіб збирання

коренеплодів передбачає такі три стадії збирання та комплекс машин.

За способом виконання технологічних операцій збирання коренеплодів бурякозбиральні машини

поділяють на гичкозбиральні,

очисники головок коренеплодів,

копачі-валкоутворювачі, підбирачі валків, причіпні коренезбиральні, самохідні бурякозбиральні комбайни (комплекси), навантажувачі-очисники. За способом з'єднання з

енергетичним засобом (трактором) машини для збирання буряків є причіпні,

навісні та самохідні. За кількістю рядків, що

обробляють, бурякозбиральні машини класифікують на дво-, три-, чотири- і шестирядні. Під час механізованого збирання буряків повнота викопування коренеплодів має становити

не менше 94–95%. Непідкопаних і невибраних коренеплодів допускається не

більше 1%, а втрачених на поверхні ґрунту – до 5%. Потрібно, щоб зрізування

головок коренеплодів було пряме і досягало 80–90%; відходів головок у гичку

під час обрізування і всього пошкоджених коренеплодів було, відповідно, не

більше 5 і 20% за масою. Забруднення вороху коренеплодів зеленою

гичкою допускається не більше 3%, домішки землі – не більше 1%, втрати гички

– не більше 5%. Кагати на полі для навантажувача СПС-4,2Д

укладають завширшки до 4 м і заввишки до 2 м.

Всі бурякозбиральні

агрегати загону працюють на одному полі і кожен у своїй загінці. Щоб уникнути

втрат урожаю, організовують спеціальну ланку з 3–5 працівників для підбирання

коренеплодів за кожним проходом збирального агрегату. За цією ланкою

закріплюють самохідне шасі Т-16М або трактор ХТЗ-2512

з причепом. Для

запобігання втратам коренеплодів роботу організовують так, щоб всі зібрані

буряки протягом доби були вивезені

на бурякоприймальний пункт. Недотримання цих умов

призводить до значних утрат урожаю, зниження технологічних якостей сировини. Під час

збирання цукрових буряків перевалочним (підвищена вологість або твердість ґрунту, у воросі велика кількість землі) і частково потоково-перевальним способом

коренеплоди укладають на спеціально підготовлені майданчики, розміщені на

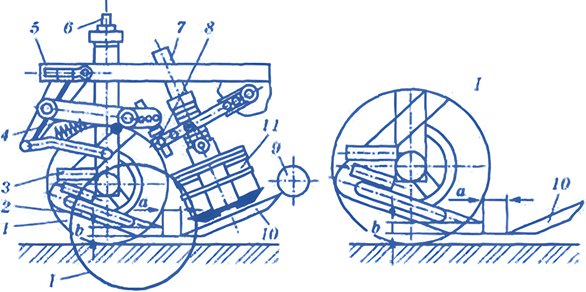

поворотних смугах або біля доріг з твердим покриттям. Гичкозрізувальний апарат призначений

для зрізування гички з головок буряків та передачі її на приймальний конвеєр

9. Цей апарат має гребінчастий пасивний копір 2, шарнірно

встановлений на паралелограмній

підвісці 4, за яким змонтовано дисковий ніж 10 і бітер 11. Вал обертання

7 ножа і бітера за допомогою

гвинтової тяги 8 шарнірно

з'єднано з паралелограмною

підвіскою 4 і рухомою рамою 5. Різальні апарати

комплектуються гладенькими дисковими або сегментними ножами залежно від умов

використання. На полях з нерівномірним розподілом рослин у рядку, за великої

урожайності гички або забур'яненості посівів застосовують сегментні ножі.

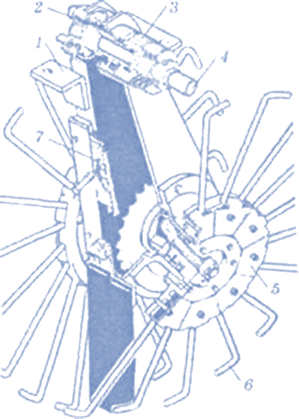

Викопувальний пристрій, або копач, призначений для викопування коренеплодів

цукрових буряків, попереднього

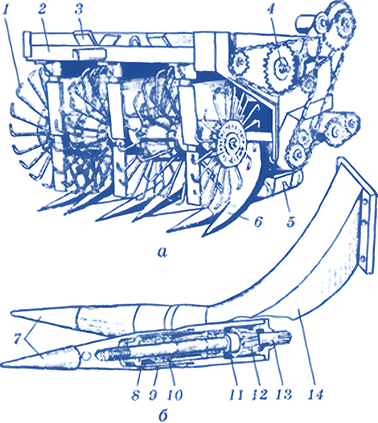

очищення вороху від домішок і його транспортування на шнековий очисник. Копач

має ліву і праву секції, кожна з яких складається із рами 2. На цій рамі

змонтовано три пари активних вилок 6, три пари коренезабірників

1, металевий бітер-виштовхувач

3 і приймальний лопатевий конвеєр-очисник, який виконаний у вигляді послідовно розміщених прогумованих бітерних валів. Активна

вилка призначена для викопування коренеплодів із ґрунту, складається з двох

конусів 7, які обертаються в протилежні боки і змонтовані на хвостовиках

валів 13 і шестерень 12. Конусні вилки встановлені на кронштейні 14, який закріплений на рамі викопувального пристрою. Діаметр циліндра вилки

72 мм, довжина активної частини 332 мм. Частота обертання конусів 7 становить

423 об/хв, глибина ходу вилок – 5–12 см.

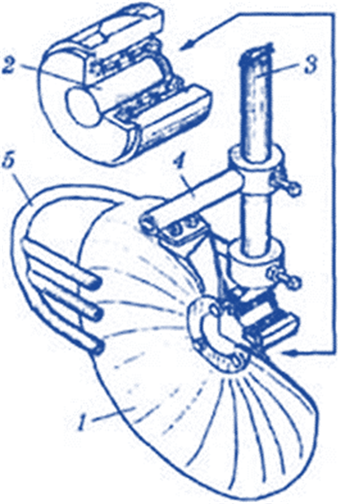

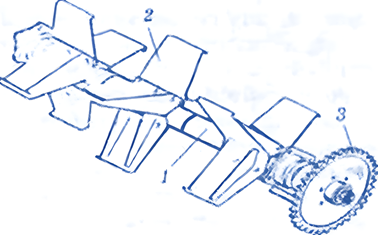

Дисковий копач призначений

для викопування коренеплодів із ґрунту. Він складається з активного 1 і

пасивного 2 штампованих дисків, установлених під кутом до вертикалі і

напрямку руху машини та змонтованих на рамі 3. Активний

диск 1 урухомлюється через редуктор 4. Частота

обертання диска 92 об/хв. Діаметр дисків 680 мм.

Сферичний дисковий копач

призначений для підкопування коренеплодів і зміщення їх у зону дії бітерного вала. Копач

складається із сферичного диска 1, вісь 2 якого встановлена в

стояку 3 на кулькових вольницях. Для очищення внутрішньої поверхні диска від

налиплого ґрунту на стояку 3 копача розміщено чистик 4. У внутрішній частині

диска 1 встановлено корененапрямляч

5.

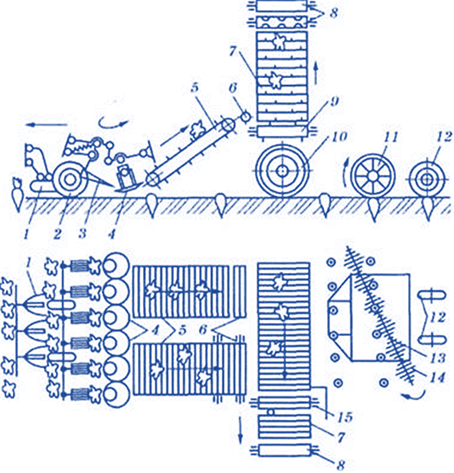

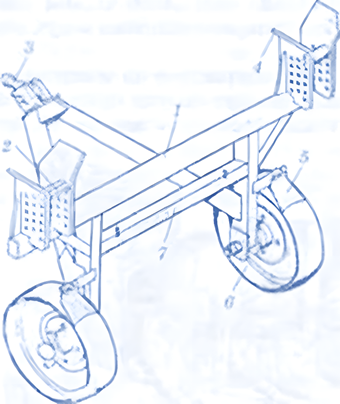

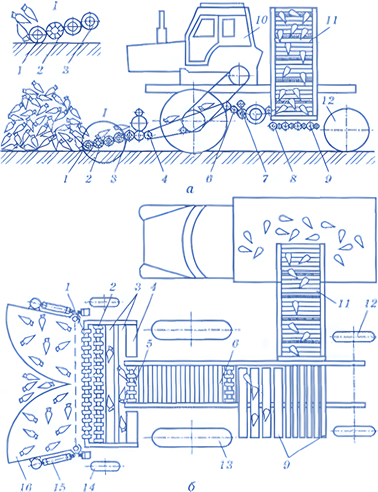

Машина БМ-6Б

складається з основної рами, на якій встановлено дві

суміжні секції гичкозбиральних апаратів, два поздовжні (приймальні) конвеєри 5, два проміжні бітерні вали 6,15, поперечний конвеєр 9 і вивантажувальний елеватор 7, два бітерні вали 8 кидального типу, очисник головок коренеплодів 11, два

опорні пневматичні колеса 10, причіпний пристрій, автомат водіння,

гідросистему, механізм урухомлення робочих органів, універсальну систему

контролю і сигналізації УСАК-6В. Автомат водіння призначений

для спрямування робочих органів по осі рядків буряків і складається з трьох

копір-водіїв 1, які завдяки шарнірній системі навіски з'єднані з поперечною

тягою. На рамі автомата водіння також установлено коромисло, гідророзподільник, гідроциліндр, запобіжний клапан та систему маслопроводів. Секція гичкозбиральних апаратів

складається з трьох гичкозрізувальних апаратів, які змонтовані на рухомій рамі

5 в її передній частині, що спирається на пневматичне копіювальне колесо 1. Гичкозрізувальний апарат призначений для зрізування гички з головок буряків та

передачі її на приймальний конвеєр 9. Очисник коренеплодів 11

призначений для доочищення залишків гички з головок буряків. Він складається

з рами, яка спирається на два регулювальних колеса 12 і начіплюється на

основну раму машини. На рамі очисника змонтовано очисний пристрій – вал 13,

на якому вздовж гвинтової

лінії консольно закріплені очисні елементи 14, виконані у вигляді стрічки з прогумованого паса.

Вал очисного пристрою 13 встановлений під кутом до напрямку руху машини. Технологічний процес роботи. Під час руху агрегату вздовж рядків копір-водії 1 рухаються по

міжряддях, копіюють поверхню поля та головки коренеплодів і за допомогою гідросистеми забезпечують спрямування гичкозрізувального апарата машини по рядках. У

разі відхилення рядків копір-водії 1 зміщуються головками коренеплодів

ліворуч чи праворуч і через поперечну тягу та коромисло

виводять золотник гідророзподільника

з нейтрального положення. При цьому масло під

тиском подається у гідроциліндр, шток якого переміщується і зміщує машину в

певний бік. Гребінчасті копіри 3 наїжджають на головки коренеплодів і,

перемішуючись на них, утримують дискові ножі 4 на

заданій висоті зрізу гички. Ножі 4 обертаються і різальними кромками зрізують

верхню частину головки коренеплодів з гичкою, при цьому

бітери 11 подають її на поздовжні приймальні конвеєри 5, які подають гичку до бітерних валів 6. Бітерний вал 6 переправляє гичку на поперечний конвеєр

9, де бітери підхоплюють

гичку і подають її на вивантажувальний елеватор 7. З цього конвеєра гичка надходить до бітерів 8 кидального типу, які спрямовують її у кузов транспортного

засобу, що рухається поряд із збиральним агрегатом. Водночас із зрізуванням і

транспортуванням гички очисні елементи

14 урухомлювального вала 13 очисника

головок 11 доочищують залишки

гички на головках коренеплодів і зміщують рослинні домішки на зібрану частину

поля. З імпортної техніки часто

застосовують бурякозбиральні машини

фірми Grimme.

Для збирання коренеплодів цукрових

і кормових буряків використовують чотири- і шестирядні

самохідні коренезбиральні

машини і бункерні

комбайни, а також причіпні та навісні копачі-валкоутворювачі і підбирачі

валків. Базовими вітчизняними моделями цих машин є самохідні машини КС-6Б(В),

МКК-6, РКМ-6, а також комплекс причіпних машин КВЦБ-1,2

(копач-валкоутворювач) і КНБ-6 (підбирач валків)

концерну «Борекс». Найпоширенішими зарубіжними марками коренезбиральних машин є Kleine

SF-10, SR-1800, Holmer, Grimme Maxtron 620, John Deere. Таблиця 9.1.1 Технічна

характеристика коренезбиральних машин

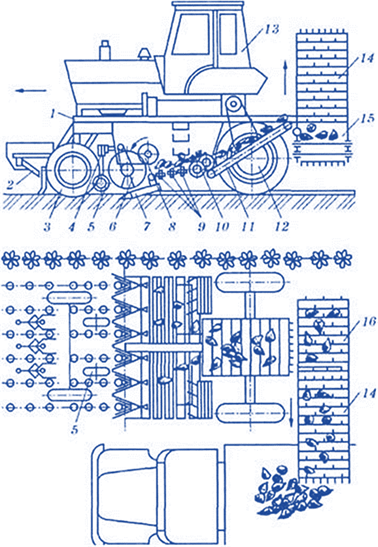

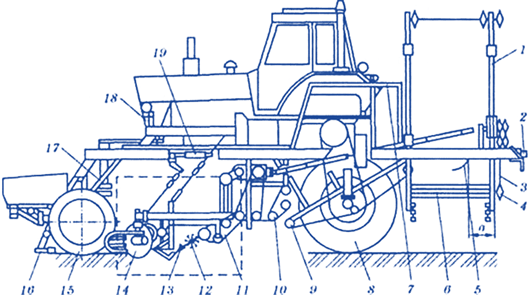

Коренезбиральна машина МКК-6-02 складається

з основної рами і, на якій змонтовано

коренезбиральну частину і

встановлено трактор 13 МТЗ-80/80Л із

демонтованими ведучими колесами, мостом керованих коліс,

механізмом задньої начіпки. Робочі органи коренезбиральної частини урухомлюють від ВВП трактора. Коренезбиральна частина має

основну раму 1, яка опирається на мости ведучих 12

і керованих 3 коліс, дві секції вилчастих викопувальних пристроїв 4,

приймальний лопатевий конвеєр-очисник 9, шнековий очисник вороху 10, поздовжній

11 і поперечний 16 конвеєри, вивантажувальний елеватор 14, механізм рульового

керування, трансмісію, електричну і гідравлічну системи, автомат керування

машини по осі рядків, систему контролю та сигналізації УСАК-6В.

Викопувальний пристрій, або копач, призначений для викопування коренеплодів

цукрових буряків, попереднього

очищення вороху від домішок і його транспортування на шнековий очисник 10.

Копач має ліву і праву секції, кожна з яких складається із рами 2. На цій

рамі змонтовано три пари активних вилок 6, три пари коренезабірників

1, металевий бітер-виштовхувач

3 і приймальний лопатевий конвеєр-очисник, який виконаний у вигляді послідовно розміщених прогумованих бітерних валів. Секції копача шарнірно з'єднані з основною рамою

машини і в роботі опираються на кронштейни рамки копіювальних коліс, завдяки

чому відбувається незалежне копіювання рельєфу ґрунту кожною рамкою. Активна

вилка призначена для викопування коренеплодів із ґрунту. Вона складається з

двох конусів 7, які обертаються в протилежні боки і змонтовані на хвостовиках

валів 13 і шестерень 12. Конусні вилки встановлені на кронштейні 14, який закріплений на рамі викопувального пристрою. Діаметр циліндра вилки 72 мм,

довжина активної частини 332 мм. Частота обертання конусів 7 становить 423

об/хв, глибина ходу вилок – 5–12 см.

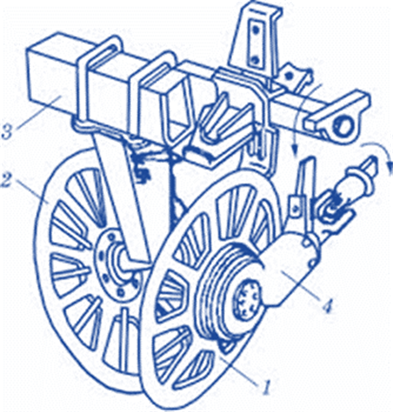

Копіювальні колеса

призначені для копіювання рельєфу ґрунту з метою збереження постійної глибини

ходу активних вилок. Вони складаються з рами 1, яка шарнірно з'єднана з

кронштейном основної рами машини, копіювальних металевих коліс 6, чистиків 5

і кронштейнів 4 для регулювання глибини ходу активних вилок. Копіювальні

колеса піднімаються в транспортне положення ланцюгами 7 одночасно

з викопувальними пристроями.

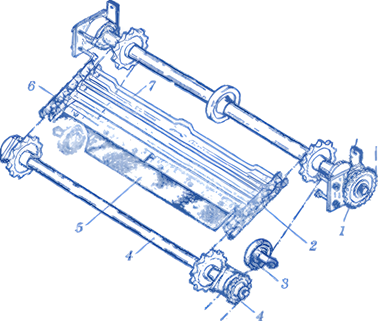

Коренезабірник призначений для захоплювання

коренів і передачі їх на приймальний лопатевий конвеєр-очисник. Він

складається із зварного корпусу 1, верхнього ведучого вала 4, ведучої 2 і

веденої зірочок, маточини 3 з поздовжнім пазом, маточин

і півосей із сухарями. На

півосях закріплені диски

5, які розміщені під кутом один до одного. Верхній ведучий

вал 4 коренезабірника урухомлюється

вала контрурухомника через з'єднувальний валик. Ланцюгова передача 7 коренезабірника

передає обертання з верхнього вала 4 на нижню

зірочку і далі через сухарі і півосі

на диски 5 з прутковими лапами 6. Діаметр дисків 700 мм, частота обертання 99

об/хв.

Бітер-виштовхувач призначений для виштовхування

коренеплодів із розхилу дисків коренезабірника і подавання їх на приймальний конвеєр-очисник.

Він складається із зварного вала 2, урухомлювальної

зірочки 3 з муфтою і змінних металевих лопатей 2. Лопаті кожного бітера зміщені

на 30° один відносно одного.

Приймальний лопатевий

конвеєр-очисник призначений для очищення

вороху від землі та

рослинних домішок і подальшого подавання його на шнековий конвеєр.

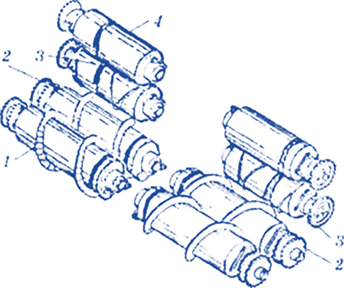

Шнековий очисник

призначений для часткового подальшого

очищення вороху цукрових буряків від землі та рослинних

домішок і зміщення й подавання його з приймальних конвеєрів

двох секцій викопувального робочого органу

на центральний поздовжній конвеєр. Він складається з правої та лівої секцій,

кожна з яких має вигляд двох довгих 1 і двох коротких 3, 4 вальців, які закріплені в сферичних вальничних опорах на основній

рамі машини. На деякій визначеній довжині нижні вальці кожної секції мають

спіральне навивання 2 із стрічки, а короткий валець 3 – із круга для зміщення вороху на поздовжній конвеєр. Валець 3 на кінці має зворотний виток, який

обрізує рослинні залишки, що захоплюються шнековим конвеєром. Верхній валець

4 виконаний гладеньким. Вальці мають однаковий напрямок обертання. Частота

обертання спіральних вальців становить 289 об/хв., гладенького – 377 об/хв.

Поздовжній і поперечний

конвеєри призначені відповідно для забирання вороху від шнекового очисника і подавання його на поперечний конвеєр та від

нього до вивантажувального. Поздовжній конвеєр

закріплений на основній рамі машини і складається з

ведучого вала із запобіжною муфтою, полотна, ведених і підтримувальних

роликів. На полотні конвеєра влаштовані скребки і клапан для очищення

внутрішнього простору полотна. Полотно натягується автоматично за допомогою

натяжних пристроїв. Поперечний конвеєр є дном

бункера-накопичувача. Він складається із полотна, ведених і підтримувальних роликів і ведучого вала,

клапана очищення внутрішнього

простору.

Вивантажувальний елеватор

призначений для завантаження коренеплодів у кузов транспортного засобу, який рухається поряд із коренезбиральною машиною. На

рамі конвеєра встановлені гребінка і козирок-зменшувач швидкості падіння

коренеплодів, який запобігає їх пошкодженню і втратам.

Рама вивантажувального

елеватора складається з нижньої, середньої і верхньої рамок. Нерухома нижня

рамка прикріплюється до основної рами болтами. Рухома середня рамка шарнірно

з'єднана з нижньою і утримується в потрібному положенні двома

гідроциліндрами. Рухома верхня рамка шарнірно з'єднана із середньою і

керується гідроциліндром. За рахунок зменшення кута нахилу середньої частини

навантажувального конвеєра від 50 до 28° висота падіння коренів у кузов

транспортного засобу може бути знижена до 1 м, а піднімання верхньої рамки

дає змогу завантажувати його повністю. Технологічний процес роботи. Під час руху машини автомат водіння 2 спрямовує передні колеса

3 посередині міжрядь, а активні

викопувальні вилки 7 секцій

робочих викопувальних пристроїв 4 – по рядках буряків. Активні конусні вилки 7,

обертаючись назустріч одна одній, підкопують коренеплоди конусними

наконечниками, витягуючи їх з ґрунту, і вводять у розхил

дисків коренезабірників

6. При цьому основна маса землі відокремлюється за рахунок скидання її по

боках конусними наконечниками вилки, які обертаються. Викопані коренеплоди захоплюються

дисками коренезабірників 6, які

їх перемішують вгору до бітерів 8. Підняті коренезабірником 6 корені виштовхуються бітером 8 і спрямовуються на

приймальний лопатевий конвеєр-очисник 9, який перемішує ворох до шнекового очисника

10 і частково очищує

ворох від землі і

рослинних домішок. На шнековому очиснику 10 коренеплоди доочишуються від рослинних залишків і вільної землі і зміщуються ним до центра

машини на поздовжній прутковий конвеєр 11, який направляє ворох на поперечний прутковий конвеєр 16, а той спрямовує коренеплоди на

вивантажувальний елеватор 14, який подає їх у транспортний засіб, що

рухається поряд із збиральною машиною. Під час руху коренеплодів по

поздовжньому та поперечному конвеєрах і вивантажувальному елеваторі вони

очищаються від домішок. Для заміни транспортних

засобів без зупинення машини під час роботи передбачена можливість

короткострокового вимкнення поперечного конвеєра і вивантажувального

елеватора. У цей час коренеплоди нагромаджуються в перехідному

бункері-накопичувачі 15, дном якого є поперечний конвеєр 16. Після заміни транспортних засобів вмикають урухомник конвеєрів і коренеплоди знову

надходять у новий транспортний засіб. Систему автоматичного керування машин по

рядках змонтовано на передній тумбі основної рами машини. Вона складається з

гідромеханічної системи слідкування і пристрою, що приєднується до гідропідсилювача

рульового керування

трактора. Між напрямними колесами змонтовано гідромеханічну систему слідкування,

яка має механічні системи вхідного сигналу та зворотного зв’язку, виходи їх підсумовуються на гідророзподільнику. Паралелограмними підвісками три копіри системи вхідного сигналу прикріплені до поворотних

кронштейнів, з’єднаних між собою поперечною тягою. На

середньому поворотному кронштейні розміщено підсумовуючий важіль, зв’язаний зі золотником гідророзподільника і тягою пристрою, яка приєднується до гідропідсилювача

трактора. Паралелограмна підвіска змонтована

з верхньої та нижньої штанг і кронштейна кріплення копірів. Верхню штангу

можна регулювати по довжині. В шарнірі з’єднання штанг установлено голчасті вальниці. Вал

піднімання копірів трубчастий, у крайніх положеннях фіксується пружинами і спирається на дві вальниці ковзання. Важелі валів

мають захвати, що звужуються. Пружини фіксації копірів установлюють у вушко

захватів і кронштейнів. Поперечну

тягу використовують для одержання усередненого сигналу від трьох копірів.

Розміщена вона в трьох корпусах з голчастими вальницями, з’єднаних жорсткими трубами. Система

зворотного зв’язку складається з Т-подібного важеля і тяги, приєднаної до корпусу гідророзподільника.

Важіль плечем, розміщеним вздовж осі, з’єднаний зі силовим циліндром, а

нижнім плечем через рульову сошку і поперечні тяги – поворотними

кулачками напрямних коліс. Механічний

пристрій, що приєднується

до гідропідсилювача трактора, передає

керуючий сигнал машиніста-оператора

до гідророзподільника. Складається він з карданної

передачі, опори з гальмовим пристроєм і тяги, яка спирається на підсумовуючий

важіль. Карданну передачу виконано на шарнірах, якими

з’єднується вал гідропідсилювача

та карданний вал. Гальмовий

пристрій забезпечує постійну жорстку опору для лівого шарніра підсумовуючого

важеля. Складається він з маточини, закріпленої на вертикальній осі, двох

ведучих і одного веденого дисків, між якими розміщено фрикційні шайби. З

маточиною з’єднано ведучі диски, а з корпусом опори – ведений. Фрикційне

з’єднання підтискується гайкою та пружиною. Кожух пристрою прикріплено корончастою гайкою, яка одночасно є

контргайкою фрикційного з’єднання.

Копіри коренезбиральної машини переміщуються вздовж рядків і, завдяки паралелограмній підвісці, зберігають задане положення відносно ґрунту, копіюючи рельєф

поверхні міжрядь. У разі викривлення лінії рядків копіри зміщуються в

поперечному напрямку, паралелограмна

підвіска повертає рухому частину кронштейнів. Тоді підсумовуючий

важіль повертається навколо лівого шарніра і переміщує

золотник гідророзподільника, з’єднаного

зі силовим гідроциліндром,

який через Т-подібний важіль і поперечні тяги діє на напрямні колеса.

Праве плече важеля через тягу після повороту переміщує

корпус гідророзподільника відносно

золотника, з’єднаного з копірами. Напрямні колеса

вирівнюються із зміною довжини силового циліндра, а

гідророзподільник установлюється

в нейтральне положення. Так здійснюється зворотний

зв’язок з урахуванням пропорційного повороту напрямних коліс. Коригувальний

сигнал вводить оператор під час повертання рульового колеса. При цьому повертається вертикальний вал гідропідсилювача, карданна

передача і важіль, який через тягу переміщує лівий шарнір

підсумовуючого важеля. Останній обертається навколо середнього

шарніра, з’єднаного з копірами, і переміщує

золотник гідророзподільника. Потім все відбувається

аналогічно надходженню сигналів від копірів. Ручне керування машиною

здійснюють під час розворотів та перегонів. Машину

переганяють на значні відстані після того як демонтовано тягу і замість неї

встановлено тягу, яка поставляється комплектно. Ця тяга з’єднує важіль

з плечем важеля та передає зусилля

від гідропідсилювача

ручного керування безпосередньо

на напрямні колеса.

Гідравлічна

система машини складається з двох незалежних систем; основної гідросистеми,

призначеної для піднімання і опускання секцій викопувальних пристроїв, та гідросистеми

рульового керування. Основна

гідравлічна система машини має у своєму складі розподільно-агрегатну

систему трактора МТЗ-80/80Л, гідроциліндри піднімання викопувальних робочих органів, копірів, навантажувального

транспортера, планетарного редуктора. Керують гідроциліндрами трисекційним

розподільником трактора.

Автоматичний

пристрій водіння машини по рядках з попередньо зрізаною гичкою встановлюють

на передній тумбі основної рами машини. Він складається з гідромеханічної

системи слідкування і пристрою, що приєднується до гідропідсилювача

рульового керування

трактора. Між напрямними колесами змонтовано гідромеханічну систему

слідкування, яка має механічні системи вхідного сигналу та зворотного

зв’язку, виходи їх підсумовуються

на гідророзподільнику. Паралелограмними підвісками три копіри системи вхідного сигналу прикріплені до поворотних

кронштейнів, з’єднаних між собою поперечною тягою. На середньому поворотному

кронштейні розміщено підсумовуючий важіль, зв’язаний

зі золотником гідророзподільника

і тягою пристрою, яку приєднано до гідропідсилювача трактора. Паралелограмну підвіску змонтовано

з верхньої та нижньої штанг і кронштейна кріплення копірів. Верхню штангу

можна регулювати вздовж довжини. В шарнірі з’єднання штанг установлено голчасті вальниці. Вал

піднімання копірів трубчастий, у крайніх положеннях фіксується пружинами і спирається на дві вальниці ковзання. Важелі валів

мають захвати, що звужуються. Пружини фіксації копірів установлюють у вушко

захватів і кронштейнів. Поперечна тяга

використовується для одержання усередненого сигналу від трьох копірів.

Розміщена вона в трьох корпусах з голчастими вальницями, з’єднаних жорсткими трубами. Система

зворотного зв’язку складається з Т-подібного важеля і тяги, приєднаної до корпусу гідророзподільника.

Важіль плечем, розміщеним вздовж осі, з’єднаний зі силовим циліндром, а

нижнім плечем через рульову сошку і поперечні тяги – 3 поворотними кулачками

напрямних коліс. Гідророзподільник з від’ємним перекриттям за нейтрального

положення золотника з’єднує між собою і зі зливним баком порожнини силового

циліндра. Тому в гідравлічні магістралі

зв’язку гідророзподільника

з циліндром введено клапанний пристрій, який

зменшує високочастотні коливання напрямних коліс. Цей пристрій має два канали

для проходження робочої рідини під час її нагнітання та зливання. У каналах встановлено дві підпружинені кульки, які під час нагнітання перекривають зливний, а під час

зливання – нагнітальний канали. Окремі деталі кулькових клапанів уніфіковано

з деталями тракторних розривних муфт. Механічний

пристрій, що приєднується

до гідропідсилювача трактора, передає

керуючий сигнал машиніста-оператора

до гідророзподільника. Складається він з карданної

передачі, опори з гальмовим пристроєм і тяги, яка спирається на підсумовуючий

важіль. Карданну передачу виконано на шарнірах, якими

з’єднується вал гідропідсилювача

та карданний вал. Гальмовий пристрій

забезпечує постійну жорстку опору для лівого шарніра підсумовуючого важеля.

Складається він з маточини, закріпленої на вертикальній осі, двох ведучих і

одного веденого дисків, між якими розміщено фрикційні шайби. З маточиною

з’єднано ведучі диски, а з корпусом опори – ведений. Фрикційне

з’єднання підтиснено гайкою та пружиною. Кожух пристрою прикріплено

корончастою гайкою, яка одночасно є контргайкою фрикційного з’єднання.

Загальна будова коренезбиральної машини МКК-6

аналогічна будові машини МКК-6-02 за винятком викопувальної частини – замість двох секцій вилчастого

копача МКК-6-02 встановлюють на ті

самі приєднувальні місця дві секції сферичного

дискового викопувального органа.

Коренезбиральна машина МКК-6 комплектується

коренезбиральною частиною

і встановленим на її основну раму трактором МТЗ-80/80Л,

з якого демонтовано ведучі колеса, міст керованих коліс,

механізм задньої начіпки тощо. Коренезбиральна частина складається

із основної рами З, яка спирається на мости ведучих

8 і керованих 15 коліс, двох секцій сферичних дискових викопувальних робочих органів, шнекового очисника

вороху 10, поперечного 6 і поздовжнього 9 конвеєрів та навантажувального

елеватора 1, механізму рульового керування 17, трансмісії 4,

електричної 2 і гідравлічної 19 систем, автомата керування машиною по осі

рядків, системи контролю та сигналізації УСАК-6В.

Сферично-дисковий викопувальний орган є копачем РКС 6.65.000, який має дискові

сферичні копачі 14, два кулачкових 12, 13 і бітерний

вали, приймальний поздовжній

конвеєр 11. Для зниження пошкоджень коренеплодів під час переходу з

поздовжнього на поперечний конвеєр на лонжеронах основної рами, над поперечним конвеєром установлено

погумований пристрій 5.

Він призначений для зменшення швидкості падіння коренеплодів і розміщується

на відстані 180–340 мм залежно від фізико-механічних властивостей сорту

кормових буряків на момент їх збирання від задньої стінки бункера машини. Коренезбиральна машина обладнана внутрішніми

і зовнішніми освітлювальними приладами, які застосовують для роботи вночі і

під час переміщення дорогами. Основна рама машини виконана у вигляді зварної просторової

конструкції, на якій монтують всі робочі органи, механізми і трактор.

Головними елементами рами є правий і лівий лонжерони, майданчик для кріплення

керованого моста, опора ведучого моста, рама поперечного конвеєра,

з'єднувальні елементи.

Базовою лінією для

копіювальних органів автомата є рядки коренеплодів із зрізаною гичкою. Автомат

водіння складається з рами, датчиків-копірів, золотника керованих коліс,

важільної системи, гідроциліндра піднімання копірів і капота. Цей автомат

комплектується полозковими копірами, які закріплюються на паралелограмних

підвісках, а вони через поперечну тягу і сумуючий

важіль зв'язані з пальцем золотника керованих коліс. Кут установлення копірів

змінюється за допомогою болтів без порушення паралелограмної підвіски, що дає змогу зберігати їх оптимальне положення в процесі

роботи незалежно від висоти підіймання копірів. Копіри мають лижу, яка

зв'язана з шарніром і копіювальними елементами, що розміщуються над поверхнею

землі. Всі вузли автомата змонтовані на рамі, яка за допомогою двох фланців

закріплюється на основній рамі машини. Сферичний дисковий викопувальний

орган призначений для викопування кормових

коренеплодів із ґрунту, часткового доочищення головок від черешків і листя

гички, попереднього очищення

вороху від вільної землі і подальшого транспортування вороху на шнековий

очисник. Основними вузлами викопувального органу є

основна і рухома рами, корененапрямляч, лижа, копач, бітерний

і кулачкові вали, приймальний конвеєр. Секція піднімається за допомогою

гідросистеми із кабіни трактора, а опускається – під дією своєї ваги. Лижа встановлюється на рухомій рамі викопувального органа. Вона призначена для копіювання

рельєфу ґрунту з метою забезпечення повного підбирання коренеплодів першим

кулачковим валом. Для зміни положення першого кулачкового вала відносно

ґрунту на кронштейні лижі є чотири отвори. Корененапрямляч призначений для зміщення

коренеплодів, які розміщені з великим відхиленням від осі рядка або вибиті гичкозбиральною

машиною, і усунення їх пошкодження гострою кромкою

сферичного диска. Корененапрямляч є решітчастою конструкцією, яка складається із несівної та двох допоміжних трубок.

Приймальний конвеєр призначений для приймання

вороху коренеплодів з другого кулачкового вала і подавання його на шнековий

очисник машини. Він розміщений на рухомій рамі викопувального органу і складається із ведучого 1 і веденого 4 валів, пруткового

полотна 6, натяжних роликів 3. Полотно має два паралельних втулково-роликових ланцюги 2, які з'єднані між

собою прутками 7. Для очищення внутрішнього простору полотна від домішок воно

має клапан 5.

Технологічний процес роботи. Під час

руху машини автомат водіння 16 точно направляє передні колеса машини 15

посередині міжрядь, а сферичні дискові копачі 14 – по рядках. Пасивні

сферичні дискові копачі 14 під час свого обертання за рахунок сили тертя з

ґрунтом викопують коренеплоди. При цьому корененапрямлячі 5 зміщують вибиті гичкозбиральною машиною коренеплоди в зону дії копачів 14. Коренеплоди, підібрані

спільною дією двох кулачкових 12, 13 і бітерного валів, зазнають одночасного попереднього очищення бітерним і другим кулачковим валами від залишків гички і вільної землі. З іншого кулачкового вала ворох коренеплодів

надходить на приймальний конвеєр 11 викопувального робочого органа, де частина ґрунтових і рослинних домішок

просіюється між його прутками. Приймальний конвеєр переміщує ворох на шнековий очисник 10, на якому коренеплоди доочишують від рослинних залишків і вільної

землі і зміщують до центра машини на поздовжній прутковий конвеєр 9, а звідти ворох потрапляє на поперечний прутковий конвеєр 6. Конвеєр 6 спрямовує

коренеплоди на вивантажувальний елеватор, який подає їх у транспортний засіб,

що рухається поряд із збиральною машиною. Під час руху коренеплодів

поздовжнім і поперечним конвеєрами та вивантажувальним елеватором їх очищають

від домішок. Для заміни транспортних

засобів без зупинення машини під час роботи передбачено можливість

короткострокового вимкнення поперечного конвеєра і вивантажувального

елеватора. У цей час коренеплоди нагромаджуються в перехідному бункері, дном

якого є поперечний конвеєр. Після заміни транспортних

засобів вмикають урухомник конвеєрів і коренеплоди знову надходять у новий транспортний засіб. У разі застосування перевальної

і потоково-перевальної технологій збирання цукрових буряків комплексами

високопродуктивних збиральних машин коренеплоди тимчасово складають у валки

або кагати до 4 м завширшки і до 2 м заввишки. Для підбирання коренеплодів із

валків і кагатів та доочищення їх від рослинних домішок і землі, а також для

навантаження коренеплодів у транспортні засоби застосовують

буряконавантажувачі-очисники.

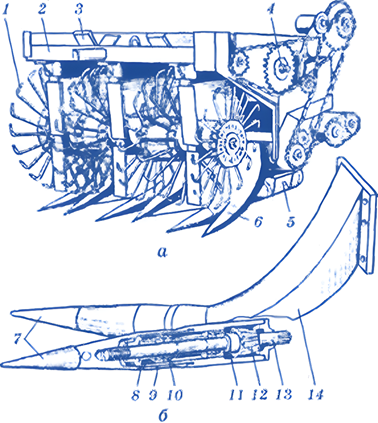

Навантажувач СПС-4,2А

складається з енергетичного засобу – трактора МТЗ-80/80Л, який

встановлений на рамі навантажувача,

і навантажувально-очисної системи.

Із трактора, який обладнують ходозменшувачем ГХУ-04, попередньо

знімають ведучі колеса, передній міст керованих коліс і начіпний механізм.

Навантажувально-очисна система складається з двох підгрібальних щитків 16, кулачкового живильника

1, активного бітерного вала 2, приймального

шнекового очисного конвеєра 3, двох гладеньких циліндричних

вальців 4, бітерних валів 5 і 7, поздовжнього конвеєра 6, за яким встановлено двостадійний доочисний пристрій, виконаний у вигляді

шнекового конвеєра-розподільника 8 і шнекового конвеєра-доочисника 9,

вивантажувального елеватора 11, механізму

урухомлення робочих органів, гідросистеми та

системи автоматизованого контролю і сигналізанії основних робочих органів УСАК-6ВМ. Приймальний шнековий

очисний конвеєр призначений для звуження потоку і часткового попереднього

очищення коренеплодів від домішок. Він виконаний у вигляді послідовно

розміщених циліндричних вальців. Ліві та праві частини перших двох вальців

мають протилежне спіральне навивання, треті ліві та праві частини – це

гладенькі вальці 4, які є активними боковими стінками. Двостадійний доочисний пристрій

призначений для розширення

потоку вороху коренеплодів і остаточного очищення

його від землі та рослинних решток. Пристрій має вигляд послідовно розміщених

один за одним систем циліндричних гладеньких і спіральних вальців. Технологічний процес роботи. Опорні

котки 14 кулачкового живильника 1 опускають на землю перед валком

коренеплодів. Під час поступального руху машини вздовж

валка коренеплодів підгрібальні

щитки 16 їх спрямовують до кулачкового живильника

1, де кулачки підбирають певні

порції вороху і подають його на активний восьмигранний бітер 2, звідки він надходить до

приймального шнекового очисного конвеєра 3. Ліві та праві частини спірального

навивання шнекових вальців активних бокових вальців 4 звужують потік

коренеплодів до центра очисника і водночас частково очищують їх від домішок. Потім за допомогою бітера 5 ворох коренеплодів

спрямовують на поздовжній прутковий конвеєр 6, з якого

потік вороху подають на двостадійний очисний пристрій, тобто до шнекового

конвеєра-розподільника 8, а потім до шнекового доочисника 9. На ньому коренеплоди остаточно доочищують від домішок, зміщують в праву

частину буряконавантажувача і надходять до вивантажувального елеватора 11,

який подає їх у кузов транспортного засобу, що рухається

поряд із навантажувачем. Підготовка гичкозбиральної машини. Первинне регулювання

гичкозбиральної машини на

потрібну висоту зрізу (як правило, на висоту

головок коренеплодів, які максимально виступають над рівнем ґрунту) і

розміщення очисних елементів очисника головок коренеплодів виконують на

рівному майданчику за допомогою копіювальних коліс. Зазор між нижньою

кромкою гребінчастого копіра і лезом пасивного ножа регулюють переставлянням

відповідних положень кронштейнів копіра і ножа. Потім безпосередньо в полі

після проходу контрольних ділянок 5–7 м завдовжки візуально визначають якість

зрізування і підбирання гички, очищення головок від її

залишків і дообрізування

головок. Змінюючи довжину

регульованих тяг сниці причіпного пристрою, регулюють

водіння гичкозбиральної машини точно по рядках буряків. Що точніше буде рухатися

машина по рядках, то краще виконуватиметься технологічний процес. Підготовка коренезбиральної машини. Глибину ходу активних вилок регулюють за допомогою

переставляння штирів і втулок у кронштейнах копіювальних

коліс викопувального

пристрою. Копіри автомата водіння

машини по рядках буряків регулюють залежно від розміру коренів. Відстань між

пластинами суміжних копірів має бути на 2–3 см більшою за середній діаметр

коренів і встановлюється зміщенням копіювальних пластин у горизонтальній

площині. Паралельне положення пластин копірів відносно поверхні ґрунту для

копірів-розпушувачів досягається поворотом у вертикальній площині пластин

копірів у затискачах, для полозкових копірів – зміною

довжини тяги паралелограмної

підвіски копірів. Підготовка буряконавантажувача-очисника. Положення кулачкового живильника відносно поверхні поля

регулюють гвинтовими механізмами опорних коліс рухомої рами, навантаження на

опорні колеса живильника – переміщенням ланцюгів підвіски рухомої рами у

пазах кронштейнів. Положення верхньої рухомої

рамки вивантажувального елеватора регулюють боковими гвинтовими тягами, а

кут нахилу козирка елеватора змінюють

довжиною троса.

Перед початком руху машинно-тракторний агрегат

має бути правильно відрегульований, змащені всі основні вузли. Трактор і

сільськогосподарська машина мають бути обладнані двобічною аварійною сигналізацією,

вогнегасником, мітлою, лопатою,

інструментами та аптечкою першої медичної допомоги. Робочі органи машини дозволяється

очищати за допомогою чистиків після зупинки трактора та опущеної начіпної

частини машини. Погане освітлення, шум, вібрації,

загазованість і неправильна організація робочого місця нерідко є причиною

трагічних випадків, оскільки все це впливає на механізаторів, знижує увагу.

Робота в поганих умовах може призвести до захворювання. Щоб забезпечити

нормальні умови роботи, потрібно герметизувати кабіни тракторів. Температура

повітря в кабіні не має перевищувати температуру навколишнього середовища

більше аніж на 2–3ºС. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||