|

|

|

СІЛЬСЬКОГОСПОДАРСЬКІ

МАШИНИ Електронний посібник |

|

||||||||||||||||||||||||

8.4. АГРЕГАТИ І КОМПЛЕКСИ ДЛЯ ПІСЛЯЗБИРАЛЬНОЇ

ОБРОБКИ ЗЕРНА 8.4.2. Правила техніки безпеки під час їх обслуговування Для одержання кондиційного

продовольчого і насіннєвого зерна з мінімальними затратами праці технологічні

процеси його післязбиральної обробки поєднують у потокові технологічні

лінії, на яких усі основні і допоміжні операції виконуються системою машин і

обладнання. Це дає змогу повністю механізувати процеси та частково

автоматизувати їх.

Для очищення зерна використовують або

окремі машини, або у складі поточних технологічних ліній. Поточні лінії

поділяють на: зерноочисні агрегати вороху (ЗАВ), які використовують

переважно в південних областях, де на післязбиральну обробку надходить

зернова маса вологістю до 16%; зерноочисно-сушильні комплекси (КЗС) – у господарствах

лісостепової та поліської зон; спеціальні лінії. Для обробки насінного зерна комплекси ЗАВ

і КЗС додатково обладнують насіннєочисними приставками СП-5, СП-10,

СП-20. Агрегати для очищення вороху випускають серійно таких марок: ЗАР-5,

ЗАВ-10, ЗАВ-20, ЗАВ-25, ЗАВ-40,

ЗАВ-50, ЗАВ-100. Вони призначені для доведення

зерна до базисних норм за один пропуск і забезпечують приймання, очищення, відвантаження

та зберігання зерна вологістю не вище 16%. Поточні лінії є універсальними,

оскільки змінні робочі органи їх машин забезпечують обробку насіння різних

культур. Основні машини та обладнання в агрегатах і комплексах уніфіковані, узгоджені між собою за продуктивністю

та керуються з дистанційного пульта.

Потокові технологічні лінії для

післязбиральної обробки зерна поділяють на зерноочисні агрегати,

зерноочисно-сушильні комплекси і насіннєві (спеціальні) лінії.

Для доведення зерна до посівних

кондицій його додатково обробляють на насіннєочисних

лініях, які приєднують до агрегатів і комплексів. Робочі органи машин і допоміжні

механізми агрегатів і комплексів уніфіковані, залежно від продуктивності

підбирається їх кількість. Агрегати

і комплекси обладнані дистанційним керуванням, сигналізацією і системою

блокування, що дає змогу в разі перебоїв у роботі однієї з машин вимкнути попередню

за технологічним процесом і усунути несправність. Зерноочисні

агрегати. Зерно, що надходить від комбайнів і

має нормальну вологість (не більше ніж 16%), обробляють на зерноочисних

агрегатах ЗАВ-10, ЗАВ-20, ЗАВ-25, ЗАВ-50

і ЗАВ-100 продуктивністю відповідно 10, 20, 25, 50 і 100 т/год.

Ці агрегати обробляють зерно зернових, зернобобових і круп’яних культур з

доведенням продовольчого зерна до базисних кондицій за один прохід. У районах, де вирощують рис,

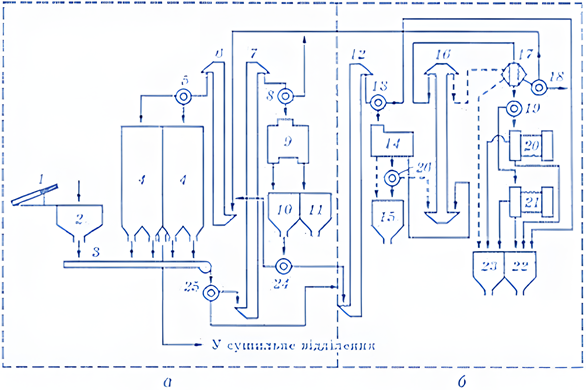

використовують зерноочисний агрегат ЗАР-5. Зерноочисний агрегат ЗАВ-25

(рис. 8.4.1.) обробляє зерновий ворох від

комбайнів, виділяє з нього грубі й легкі домішки, тимчасово зберігає за

одночасної аерації в бункерах місткістю 260 м3 (200 т), а також

може довгостроково зберігати сухе зерно. Продуктивність під час приймання 50

і очищення 25 т/год. Встановлена потужність 81 кВт.

Агрегат складається з набору машин і обладнання,

змонтованих в єдину споруду. Будівельна частина містить приймальний пристрій,

приямок (бункер), норії, фундаменти бункерів, майданчик для розвантаження

автомобілів. Він має відділення ОП-50 для приймання і тимчасового

зберігання зерна (рис. 8.4.1. а) і відділення очищення зерна (рис. 8.4.1. б). Відділення ОП-50

складається з автомобілерозвантажувача 1, бункера-дозатора 2, бункерів 4,

машини 9 попереднього очищення зерна МПО-50, бункерів очищеного зерна

10 і відходів 11, конвеєра З, розподільників 5, 8, 24 і 25 та норій 6 і 7. Відділення очищення зерна складається з

машини 14 первинного очищення зерна ЗВС-20А, трієрних блоків 20

і 21, бункера повітряно-решітного очищення зерна 15, бункерів трієрного

очищеного зерна 22 і відходів 23, норій 12 і 16 та розподільників 13, 17, 18,

19 і 26. Ворох

від зернозбиральних комбайнів потрапляє в бункер-дозатор 2 під час

розвантаження автомобіля автомобілерозвантажувачем 1. Зерно з цього бункера

самопливом за регульованої подачі надходить на конвеєр 3, яким подає його в

норію 7 і далі в машину попередньої обробки зерна МПО-50, яка

відокремлює грубі і частково легкі домішки. Відходи потрапляють у бункер 11,

а попередньо очищене зерно – у бункер 10, а далі до розподільника 24. Цим

розподільником можна спрямовувати зерновий потік у відділення очищення зерна,

а норією 6 – в один із бункерів тимчасового зберігання зерна 4. За потреби

весь потік спрямовують у бункери 4. Коли підвезення від комбайнів

припиняється (вночі, під час дощу), зерно з бункерів 4 конвеєром 3 подають у

норію 12 відділення очищення зерна. Із відділення очищення зерна норією 12

зерно подається в повітряно-решітну зерноочисну машину ЗВС-20А 14,

в аспіраційних каналах і на решетах якої

відокремлюються легкі, великі та дрібні домішки. Принцип роботи і будова

машини ЗВС-20А такі самі, як ОВС-25. Після первинного очищення зерно може

подаватися у двох напрямках. Якщо в зерні немає довгих і коротких домішок, то

його подають у норію 16 і через розподільники 17 і 18 завантажують у бункер

22 чистого зерна. За наявності цих домішок зерно з розподільника 17

спрямовують у розподільник 19, поділяють на два потоки і завантажують у

трієрні блоки 20 і 21. Очищене зерно після відокремлення коротких і довгих

домішок надходить у бункер 22, а відходи – у бункер 23. Матеріал із бункерів

завантажують у транспортні засоби і відвозять за

призначенням.

Зерноочисно-сушильні

комплекси. Зерноочисно-сушильні комплекси призначені

для очищення і сушіння зерна з вологістю понад 16% зернових, круп’яних і технічних культур

і доведення продовольчого зерна до базисних кондицій, а насіннєвого (за

відсутності важковідокремлюваних домішок) – до

посівних кондицій.

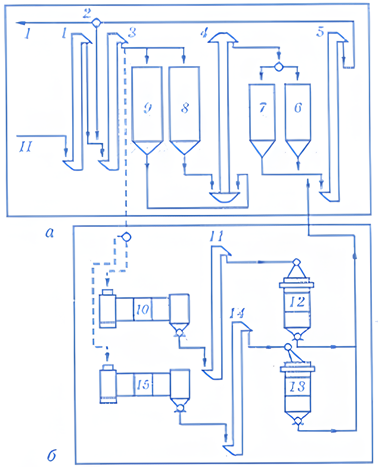

Комплекс КЗС-25Ш має

продуктивність 20 т/год. (під час сушіння зерна пшениці із зниженням

вологості з 20 до14%). Установлена потужність 201 кВт, маса всього комплексу

69 т. Комплекс складається з зерноочисного із

сушильного відділень.

Якщо вологість зерна

перевищує 22%, то його після сушіння завантажують у бункери і спрямовують на

повторне сушіння. Комплекс КЗС-25Б

відрізняється від КЗС-25Ш тим, що має дві барабанні сушарки СЗСБ-8А.

Зерно із бункерів приймального відділення надходить у норію 1, поділяється на

два потоки і подається в сушильні барабани 10 і 15. Висушене зерно норіями 11

і 14 подається в охолоджувальні колонки 12 і 13. Звідти охолоджене зерно

надходить у норію 5 і спрямовується в очисне відділення. Насіннєочисна

приставка СП-10А призначена для отримання насіннєвого

матеріалу, вторинного очищення і сортування зернових, зернобобових, круп’яних

і олійних культур на зерноочисних агрегатах ЗАВ і комплексах КЗС

і доведення його до норм І і II класів. Продуктивність на обробці насіння

пшениці становить до 12 т/год. Приставка має насіннєочисну

машину СВУ-5А, пневматичний сортувальний стіл ПСС-5,

автоматичні ваги Д-100-3 і мішкозашивну

машину ЗЗЕ-М. Технологічний процес потокової лінії

складається з обробки матеріалу на ЗАВ або КЗС,

потім на повітряно-решітних машинах вторинного очищення, пневматичних

сортувальних столах, зважування, затарювання в

мішки та їх зашивання. Для післязбиральної обробки рису промисловість випускає агрегат ЗАР-5

з насіннєочисною приставкою СП-5.

Продуктивність його 10 т/год. продовольчого та 5 т/год. насінного рису. На ньому

можна очищати також зерно інших культур, наприклад пшениці продовольчого

призначення (продуктивність 20 т/год.). Цей агрегат для обробки насінного

зерна має дві насіннєочисні машини СВУ-5,

на яких виділяють зерно першого і другого сортів та зерновідходи. Для обробки рису більш

продуктивним є агрегат АЗС-30М, продуктивність якого під час

обробки продовольчого зерна – 40, а насінного – 12 т/год. Цей агрегат

відрізняється від інших агрегатів горизонтальним (наземним на опорах)

розміщенням обладнання і бункерів. Найпродуктивнішим є агрегат ЗАВ-50,

який забезпечує обробку зернових, зернобобових та інших культур до базисних

кондицій, має бункери для тимчасового зберігання зерна. У великих

господарствах з річним виробництвом зерна понад 20 тис. т з двох агрегатів ЗАВ-50

комплектують агрегат ЗАВ-100. Характеристика зерноочисно-сушильних

комплексів (КЗС).

Комплекси КЗС комплектують шахтними (КЗС-10Ш, КЗС-20Ш, КЗС-25Ш, КЗС-40Ш, КЗР-5) або барабанними

(КЗС-10Б, КЗС-10Б2, КЗС-20Б)

сушарками. Все обладнання комплексів монтують у будівлях з

каркасом з металевої арматури. При сушінні пшениці продуктивність комплексів КЗС-10Б

і КЗС-10Ш становить 8 т/год., КЗС-20Ш, КЗС-20Б,

КЗР-5 – до 16, КЗС-25 – до 20 т/год., а при

очищенні – відповідно 10, 20 і 25 т/год. Базовою моделлю КЗС є

комплекс КЗС-10. Комплекс КЗС випускається в

трьох модифікаціях:

на базі однієї барабанної сушарки СЗСБ-8 (КЗС-10Б); на базі однієї

шахтної сушарки СЗШ-8 (КЗС-10Ш); на базі двох барабанних сушарок 3СПБ-4

(КЗС-10Б2). До складу КЗС такої самої

продуктивності, як і ЗАВ, додатково входить машина для попереднього

очищення зерна, замість однопоточної норії – двопоточна з двома циклами (тільки для очищення зерна або

для очищення зерна і подачі його в сушарку) та завальна двосекційна яма.

Зерносушильні комплекси, як і агрегати ЗАВ

для обробки насінного зерна, комплектуються насіннєочисними

приставками відповідної продуктивності. Зерноочисно-сушильний комплекс для рису

КЗС-5

(можна очищати й сушити зерно інших культур) має шахтну сушарку, блок

бункерів (4 шт.) і відрізняється від агрегату ЗАР-5

тим, що комплектується повітряно-решітною машиною для попереднього очищення

зерна, змінним комплектом повітропроводів та пультом керування. У

зерносушарці СЗШ-16Р теплоносієм є суміш топкових газів з

повітрям або тільки підігріте повітря. Бункери цього комплексу працюють як у

поєднанні із сушаркою (використовують для проміжного витримування, тобто

перерозподілу вологи), так і самостійно. Характеристика

спеціальних (насіннєочисних) ліній.

Насіннєочисна приставка СП-10 має дві

насіннєочисні машини СВУ-5, два

пневматичних сортувальних столи ПСС-2,5, дві норії, автоваги, мішкозашивальну

машину, аспіраційну систему, комплект

зерно-проводів та пульт керування.

Для очищення насіння трав, овочів,

льону та інших дрібнонасінних культур різної засміченості і доведення його до

вимог 1-го та 2-го класів використовують спеціальну насіннєочисну

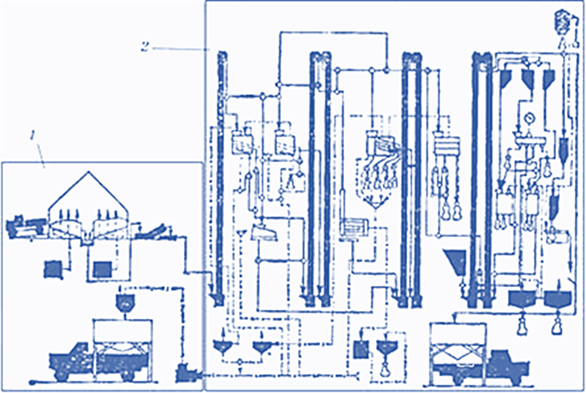

лінію КОС-0,5 (рис. 8.4.3.). Вона складається з двох частин: приймально-вентиляційної

1 та очисно-сушильної 2. Перша частини

використовується для приймання і тимчасового зберігання зерна із

застосуванням активного вентилювання.

У частині з бункерами для активного вентилювання

є стрічковий завантажувальний конвеєр, бункери БВ-12,5 з

вібраційною розвантажувальною системою, норії, комплект зернопроводів,

металева арматура та пульт керування. Сирий матеріал вивантажується на

приймальний конвеєр, а з нього – на норію, яка подає зернову масу

в один з вентильованих бункерів, де вона підсушується підігрітим повітрям. З

бункерів зернова маса надходить в очисно-сушильну

частину. Підлоговий тип приймально-вентиляційної

частини складається з похилих жалюзійних настилів, на яких у відсіках

розміщується оброблювана зернова маса, під яку знизу подається повітря для

вентилювання. Очисно-сушильна

частина має два завантажувальних конвеєри, два вібраційних дозатори-лотки,

машину для попереднього очищення К-523/02, конюшинотерку К-810А,

машину вторинного очищення К-546А2, трієрний блок К-231А02,

пневматичний сортувальний стіл ПСС-2,5, дві електромагнітні насіннєочисні машини ЕМС-1А, ваговибійний апарат ДВК-25, мішкозашивальну машину, одну однопоточну

та три двопоточні норії, конвеєри. Все обладнання

розміщене на першому і другому поверхах, а на третьому – головки норій.

Обидві частини розміщені поряд. Зернова маса з першої частини або, якщо

сушити зерно не треба, з автомобіля стрічковим конвеєром через дозатор

спрямовується у приймальник однопоточної норії.

Швидкість руху стрічки конвеєра, висота шару вороху

на конвеєрі та амплітуда коливання дозувального лотка

регулюються. Зернова маса спочатку подається на

машини для попереднього очищення або в конюшинотерку, звідки аспіраційним пристроєм відсмоктуються легкі домішки, які

надходять у бункер для відходів. Основний потік вороху

за допомогою норії подається на вторинне очищення. Якщо ворох

дуже вологий, він спочатку подається в сушарку, а потім – на очищення,

конюшинотерку і знову на очищення. Малозасмічений ворох пропускають через одну машину попереднього очищення

та сушарку, а далі подають на спеціальні машини для видалення важковідділюваних домішок. Насіннєсушильний

пункт КСПЛ-0,9 для обробки льоновороху

складається з конвеєрів для завантаження та розвантаження, молотарки-віялки МВ-2,8А,

топкового агрегату ТАУ-1,5, однопотокової

норії, бункера для чистого зерна, пневмоконвеєра

для відходів. Із транспортних засобів

льоноворох вивантажується на приймальні стрічкові

конвеєри, після чого розпушується гребінчастим конвеєром і подається на

роздавальник-конвеєр, рама якого здійснює зворотно-поступальні рухи над

сушильною камерою, що має вигляд каруселі. Висота вороху

– до 1,8 м. У топковому блоці ТБ-1,5 повітря підігрівається до

40–45°С і вентилятором продуктивністю 80 тис. м3/год. подається в підкарусельний простір. Сухий ворох

вивантажується через кільцеве вікно в нижній частині камери за допомогою

скребкового конвеєра, після чого подається на молотарку-віялку МВ-2,5

або МВ-2,5А. Далі насіння надходить на основне або спеціальне

очищення. Насіннєочисно-сушильні

пункти і заводи розташовують у центрі зернових масивів на провітрюваному

підвищенні з невеликим схилом для стоку поверхневих вод та рівнем ґрунтових

вод нижче позначки підлоги приямків і підвалів з розрахунку на 1 т сезонної

продуктивності 3–7 м2 площі. Пункти і заводи розміщують з

підвітряного боку відносно жилої зони на відстані не менше 100 м (до інших

об'єктів 50–300 м). Крім того, влаштовують зручний проїзд для автотранспорту

та забезпечують можливість увімкнення в електромережу. До складу заводського комплексу входять

виробничий корпус, насіннєсховища, блок вентильованих бункерів,

заасфальтований майданчик сезонною продуктивністю 0,4–1,4 м2/т. У

виробничому корпусі є відділення для очищення, сушіння та сортування насіння,

протруювання і пакування зерна, зберігання пестицидів, інвентарю,

лабораторія, електрощитова, кочегарка, службове приміщення, душова,

компресорна, диспетчерська. Корпус має три поверхи, обладнані вентиляцією,

водопроводом, каналізацією, опаленням. Зернову масу зважують і подають у

приймальний бункер, з якого зерно норією подається для первинного очищення.

Далі воно надходить у вентильований бункер, звідки самопливом у сушарку, а

суха маса – у сховище. Потім кожна партія зерна надходить на повторне і

спеціальне очищення. Протруювання і затарювання зерна

проводять перед реалізацією та сівбою. Використання сховищ силосного типу дає

змогу механізувати реалізацію насінного матеріалу. Насіннєочисно-сушильний

пункт продуктивністю 1,5–2 тис. т зерна за сезон складається з машин

об'єднання «Петкус» та машин вітчизняного

виробництва. Технологічна схема обробки зерна містить попереднє і вторинне

очищення, активне вентилювання, протруювання і затарювання.

Пункт має два силоси місткістю по 30 т для

активного вентилювання. Для первинного очищення використовують машину «Петкус-вібрант», для вторинного – «Петкус-гігант»,

для сушіння – сушарка шахтного типу. Пункт може працювати за сімома схемами.

Такі пункти побудовані, як правило, у великих елітно-насінницьких

господарствах. Нині поширений типовий проєкт 415-3-4 насіннєочисно-сушильного

цеху продуктивністю 80 т за зміну. До складу цеху входять виробничий корпус,

приймальне обладнання для автотранспорту та приймальне обладнання для залізничного транспорту,

відділення бункерів для активного вентилювання насіння, сушильне відділення,

бункери для відходів та пилу, насіннєсховища засікового

типу з двома верхніми та двома нижніми стрічковими конвеєрами. Цех складається з двох самостійних

потоково-технологічних ліній, кожна з яких має авторозвантажувач ГУ

АР-15, ворохоочисник 3В-50,

два вентильованих бункери БВ-25 місткістю по 25 т кожний, насіннєочисну машину СВУ-5, трієрний блок ЗАВ-10.90.000,

два пневмосортувальних столи БПС, автоваги Д-100-3 та шахтну зерносушарку СЗС-16.

У підвалі – фундаменти опорних стояків

бункерів активного вентилювання і чотирьох вентиляторів з

електрокалориферами, башмаки норій, безроликові

конвеєри та натяжні станції стрічкових конвеєрів. На першому поверсі –

побутові і службові приміщення та розподільний пульт, на другому – чотири пневмосортвальні столи БПС і дві натяжні

станції верхніх стрічкових конвеєрів насіннєсховища, на третьому – два

трієрні блоки, основне аспіраційне обладнання, автоваги. На підлозі четвертого поверху та на металевих

майданчиках встановлено головки норій, дві потужні ворохоочисні

машини ЗВ-50, дві насіннєочисні

машини СВУ-5 і частково аспіраційне

обладнання. Будівля сушарки обладнана з торця

корпусу. Каркас металевий, а стіни обшиті азбоцементними листами розміром

6,8х9,4х4,4 м. Топка сушарки розміщена в окремому приміщенні. У цій самій

будівлі є охолоджувальні колонки, норії для подавання сирого зерна та

обладнання для його випуску. З виробничим корпусом сполучається

насіннєсховище засікового типу, обладнане

установками для активного вентилювання. Більш продуктивним, ніж попередній, є

типовий проєкт насіннєочисного

цеху № 515-3-7 продуктивністю 10 т/год., до складу якого входить установка А1-БЗС

у комплекті з пневмостолом БПС.

Машина А1-БЗГ – це машина повторного очищення, яка в 4–5 разів

продуктивніша за пневматичні сортувальні столи. Цех має ворохоочисники,

машини для попереднього очищення, бункери для активного вентилювання (4 шт. БВ-25),

контрольно-нагромаджувальні бункери місткістю по 18

т кожний (три для насіння після очищення на А1-БЗГ і один для

насіння після очищення на пневмосортувальному столі

БПС) та відділення з

трьох бункерів (один для тимчасового зберігання вороху

місткістю 9 т та два місткістю по 6,8 т для відвантаження побічних та

некорисних відходів). Індивідуальний проєкт

цеху обробки насіння зернобобових культур оснащений двома приймальними та

однією поточно-технологічною лініями остаточної обробки зерна продуктивністю

10 т/год. за добової продуктивності 80 т. Цех складається з виробничої

будівлі, яка з'єднана верхньою та нижньою галереями з насіннєсховищем

місткістю 5,5 тис. т, приймально-відпускного відділення для залізничного

транспорту (вагони розвантажуються механічною лопатою, а завантажуються

телескопічними трубами), приймального обладнання

для автотранспорту, обладнаного двома авторозвантажувачами, бункера для

відвантаження готової продукції та відходів. Виробнича будівля має чотири

поверхи, на яких встановлено таке обладнання: в підвалі – башмаки норій та урухомлені станції стрічкових конвеєрів для приймання

зерна, доставленого для обробки; на першому поверсі – службові приміщення; на

другому – трієрні блоки та пневмосортувальний стіл БПС;

на третьому – дві машини СВУ-5 і одна А1-БЗГ; на

четвертому – головки норій, два ворохоочисники ЗВ-50,

автоваги. Кукурудзообробні

заводи є продуктивністю 750, 1500, 2500 та 5000 т готового насіння за сезон.

Вони розраховані на приймання насіння від господарств протягом 1 місяця з

одночасним його сушінням та очищенням. Калібрування насіння, як правило,

закінчується за 90 діб. Завод продуктивністю 1500 т готового насіння за сезон

має приймальне обладнання для автотранспорту, бункер для тимчасового

зберігання качанів, відділення для звільнення від обгорток та відбраковування

некондиційних качанів, камерну сушарку з топковим відділенням, молотильно-калібрувальне відділення, склад для насіння,

навіс для качанів, а також підсобні відділення. Відділення сполучаються між

собою похилими конвеєрами. Після визначення якості качани

висипають або під навіс, або в бункер для тимчасового зберігання, в якому є

обладнання для активного вентилювання. З бункера похилим конвеєром качани надходять до

качаноочисника ОП-5, потім на сортувальні столи і в камерну

сушарку коридорного типу (має шість камер), де їх сушать до вологості 16–17%.

Потім качани спрямовують у молотильно-калібрувальне

відділення, обмолочують на машині МКП-12, насіння зважують на автовагах, очищають у сепараторі ОКС-4,

калібрують у машині КСК-1, обробляють у трієрах ТК-580

та аспіраторах БАС або на пневмосортувальномустолі

ССП-1,5. Завершується процес обробки насіння кукурудзи його

протруюванням та фасуванням. Стрижні качанів збирають в окремий бункер. На заводах продуктивністю 2500 і 5000 т

схема технологічного процесу така сама, однак кількість машин та місткість

бункерів для тимчасового зберігання качанів більші. У зв'язку з тим, що обробку зерна

кукурудзи на заводах проводять сезонно (3–4 міс. на рік), їх реконструювали

для обробки зернових, зернобобових та олійних культур, установивши потрібні

для технологічного процесу машини. Наприклад, для очищення насінних пшениці

та ячменю на заводі є таке обладнання: ворохоочисник

ВО-50, сепаратор ОКС-4, трієр ТК-580

з наборами запасних циліндрів, в яких діаметр отворів 4,5–5 мм (3 шт.), 6,3–7

(3 шт.), 11,2–11,8 мм (3 шт.), два пневматичних сортувальних столи і два

вентилятори МЦ-4. Для очищення зерна пшениці та ячменю від

грубих домішок замість решета з отворами діаметром 14 мм встановлюють решето

діаметром 10 мм. Після очищення ворох насіння

сушать, зважують і відправляють на склад у надсепараторний

бункер, з якого подають на сепаратор

ОКС-4 і трієри з відповідним розміром отворів, після чого його протруюють,

зважують і фасують у мішки. Насінний горох обробляють за такою самою схемою,

минаючи трієри, калібрують на три фракції й обробляють кожну окремо. Згідно з Правилами перед початком виконання

робіт з працівником необхідно провести інструктаж з похорони праці з

доведенням безпечних прийомів та методів роботи. Під час організації

інструктажу з охорони праці на робочому місці мають ураховувати стан

культури, що збирається, погодні умови, стан збиральної техніки і

транспортних засобів, кількість і кваліфікація працівників, а також

інформацію про виробничі небезпеки та випадки травмування під час збирання

врожаю. Персонал, який обслуговує збиральні агрегати,

потрібно комплектувати працівниками з врахуванням їхньої кваліфікації. Після збирання приходить етап

післязбиральної доробки та зберігання зернових культур, під час якого

необхідно дотримуватися певних безпечних методів роботи. Під час післязбиральної доробки та

зберігання зернових, зернобобових та круп’яних культур необхідно виконувати

такі вимоги Правил: післязбиральна доробка зерна має проводитися у виробничих

приміщеннях і на виробничих майданчиках, які відповідають нормам

технологічного проектування підприємств сільського господарства, вимогам

санітарних та будівельних норм і правил; дозволяється проводити

післязбиральну обробку зерна у приміщеннях зерносховищ,

які мають окремі спеціальні відділення для протруєння, очищення, сушіння і

зберігання зерна, оснащені системою аспірації та протипожежним інвентарем.

Технічний стан обладнання зернових

токів, зерноочисних агрегатів, зерноочисно-сушильних комплексів

спеціалізованих насіннєочисних підприємств, цехів і дільниць має відповідати вимогам експлуатаційної

документації. При розміщенні обладнання на

виробничому майданчику (у зерносховищі) потрібно забезпечити зручність та

безпеку обслуговування і можливість евакуації працівників в аварійних

ситуаціях. Інтервал між обладнанням у зоні обслуговування повинен бути

0,8–1,0 м. Ширина проїзду в зерносховищах повинна

бути на 1,4 м більше від ширини навантажувальних засобів (прохід для людей –

0,7 м з кожного боку). Візуальна й звукова сигналізація має

забезпечувати надійний і зрозумілий зв’язок для безпечних спільних дій

обслуговуючого персоналу, в тому числі в темний час доби.

Захисні огородження після закінчення

технологічних регулювань і технічного обслуговування машин і обладнання мають

бути встановлені на свої місця. Експлуатувати машини и обладнання без захисних

огороджень не дозволяється. Світильники повинні бути в герметичному

виконанні, а електродвигуни – у

вибухобезпечному, з відповідним захистом. На розподільному щиті зернотоку,

агрегату, комплексу необхідно встановлювати загальні апарати, які вимикають

живлення усіх електроустановок. Переміщення електрифікованих машин на

інше робоче місце потрібно проводити за вимкненого рубильника або автомата і

від’єднавши живильний провід. Живильний кабель самохідних машин за

довжиною має перевищувати максимально можливий шлях переміщення машини. Не

можна допускати, щоб він був на шляху руху машин. Не дозволяється підмикання

двох і більше машин до одного рубильника. |

|||||||||||||||||||||||||||