|

|

|

СІЛЬСЬКОГОСПОДАРСЬКІ

МАШИНИ Електронний

посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

13.1. Класифікація машин для культуртехнічних робіт 13.2. Будова та робота машин для зрізування кущів і дрібнолісся 13.3. Будова та робота машин для корчування пнів і збирання каміння 13.5. Види операцій та

типи машин для виконання земляних робіт 13.6. Правила техніки безпеки під час роботи

на машинах для культуртехнічних і земляних робіт Для підготовки земель до освоєння залежно

від способу розчищення призначені машини для зрізування кущів і рідколісся (кущорізи, плоскорізи); корчування рослинності (викорчовувачі, викорчовувачі‐збирачі, корчувальні

агрегати і борони, кущові граблі, для

суцільного розкорчування підґрунтової деревини, пнів на торф’яниках,

підбирання пнів); фрезування закущованих земель, луків, пасовищ (фрезерні

машини, фрезери, фрези болотні); корчування, подрібнення і утилізації рослинності (викорчовувачі-подрібнювачі, рубальні

машини); знищення

рослинності хімічним способом (обприскувачі, тралові ланцюги); спалювання

рослинності; заорювання кущової рослинності

(чагарниково‐болотні плуги); збирання каміння (викорчовувачі‐навантажувачі, лижі‐самоскиди,

металеві листи,

каменезбиральні машини, причепи); вирівнювання і планування меліораційних земель

(бульдозери, планувальники). До машин для первинного обробітку ґрунту належать кущово‐болотні плуги, болотні

фрези, важкі дискові та меліораційні

борони, горборізи, а також

водоналивні болотні котки. За способом агрегатування

культуртехнічні машини є причіпні та начіпні, а за принципом

виконання робочого органу – активної і пасивної дії.

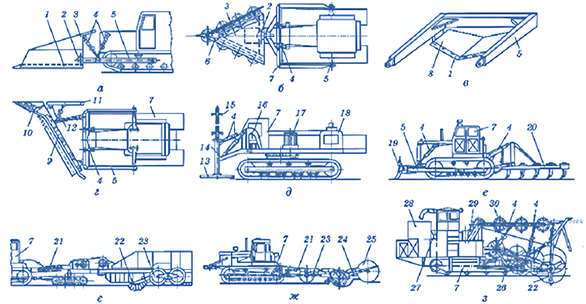

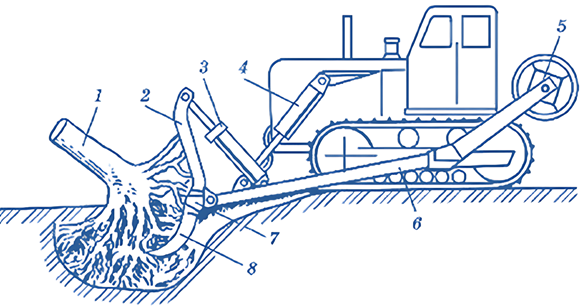

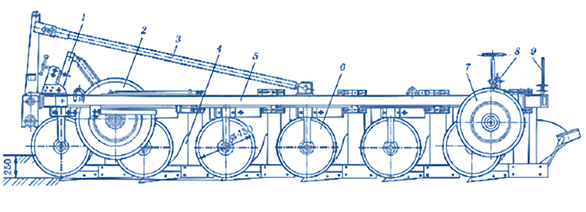

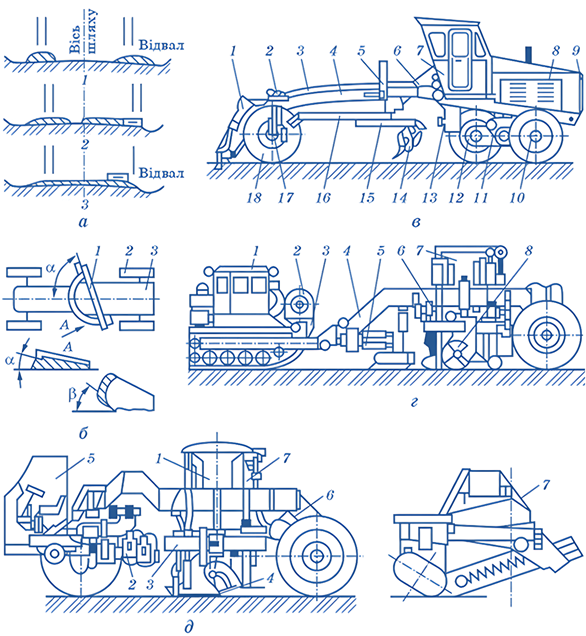

Принципові конструктивні схеми деяких машин для культур технічних підготовчих

робіт наведено на рис. 13.1.1. Кущорізи пасивного типу мають робочий

орган у вигляді двовідвального

клина 3 (рис. 13.1.1. а), який має плоскі ножі 1 і начіплюється на шарову опору 2 штовхальної рами

5. Під час виконання технологічного процесу робочим органом керує гідроциліндр 4. Для підвищення

якості зрізування рослинності і зниження тягового зусилля, яке створюється

трактором 7 (рис. 13.1.1. б), іноді замість плоских ножів установлюють

дискові ножі 6. Для розчищення

закущованих земель підрізанням

кореневої системи на глибину 5–15 см використовують плоскорізи, які мають V – подібний плоский підрізувальний

робочий орган 8 (рис. 13.1.1. в), установлений на

рамі ззаду енергетичного засобу. Деякі кущорізи пасивного типу мають

односторонній відвал 9 (рис. 13.1.1. г) із пилкоподібними

ножами і виступним потужним

колуном 10 та пристрій курсової стабілізації 11, який спирається на незрізану

рослинність і регулюється гідроциліндром 12.

Кущорізи‐деревовали мають активний робочий орган у вигляді дискової фрези 13 (рис. 13.1.1.

д), яка встановлена на поворотній стрілі 14 і обладнана спеціальним пристроєм

15 для збирання рослинності. Керування робочим органом здійснюється

гідроциліндрами 4, закріпленими на кронштейні 16. Дизель‐силова

установка 18 забезпечує урухомлення

електродвигуна 17 поворотної

платформи та інших механізмів машини. На рис. 13.1.1. е наведено

корчувальний агрегат, робочий орган якого об’єднує начіплюваний спереду на енергетичний модуль 7 викорчовувач

19, ззаду – корчувальну борону 20, а на рис.

13.1.1. є – викорчовувач активного типу для суцільного розкорчуванн підґрунтової деревини (пнів) на торф’яниках. Викорчовувач

активного типу має робочий орган у вигляді кількох

корчувальних роторів 22, установлених спереду транспортного причепа для збирання

деревини. Причеп обладнаний опорними котками 23. Ротори урухомлюють від

енергетичного модуля 7 через карданну передачу 21 та інші пристрої

трансмісії. Фрезерними

машинами (рис. 13.1.1. ж)

виконують фрезування рослинності спільно з ґрунтом фрезою 24, а також коткування відфрезованої маси спеціальним котком 25. Під час розчищення закущованих ґрунтів викорчовувачем‐подрібнювачем (рис. 13.1.1. з)

викорчувану рослинність використовують для потреб народного господарства.

Крім корчувального ротора 22 він має кілька струшувальних

роторів 26, рубальний

пристрій 27 і обтискний пристрій, який складається з горизонтальних 30 і

вертикальних 29 обтискних вальців. Подрібнена деревина накопичується у

бункері 28. Кущорізи

призначені для зрізування наземної частини кущових

заростей.

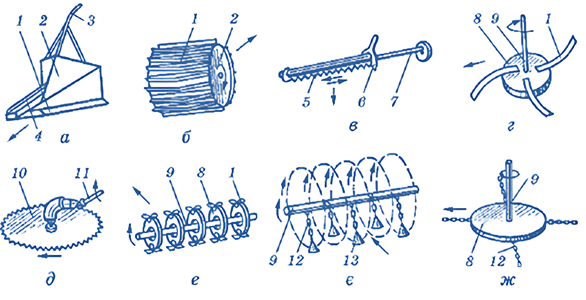

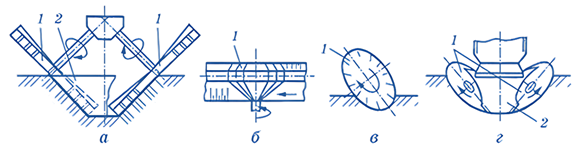

Розрізняють кущорізи з

пасивними – ножовими (рис. 13.1.2. а, б) і активними – сегментними (рис.

13.1.2. в) та ротаційними (рис. 13.1.2. г–ж) робочими органами. Вони можуть

бути начіпними з механічним (канатним) і гідравлічним керуванням.

Ножові (пасивні) робочі органи

кущорізів э з горизонтальними ножами і у вигляді ножового барабана.

Найпоширенішими є кущорізи з горизонтальними ножами, робочий орган яких має вигляд двобічного

клина із плоскими горизонтальними

ножами 1, встановленими під кутом 60–65° до напрямку руху. Ножі мають

гладеньку або хвилеподібну різальну кромку. Сегментний робочий орган шарнірно підвішується ззаду

або збоку трактора. Рухомі сегменти, які урухомлюють від ВВП трактора і

здійснюють зворотно‐поступальний рух відносно нерухомих сегментів,

зрізують кущі, діаметр стовбура яких не перевищує 5 см.

Диск установлюють на кінці

рукоятки 11 або спереду на рамі, що охоплює трактор. Фрезу урухомлюють від ВВП

трактора або гідромотора та може встановлюватися для різання в потрібній

площині і повертатися за допомогою двох гідроциліндрів. Кущорізи з дисковими

ротаційними робочими органами зрізують кущі зі стовбуром діаметром 3 см і

більше, а ротаційні барабани – 5–8 см. Застосовують

кущорізи‐подрібнювачі рубальної

дії з ланцюгами 12, іноді

з молотками 13, які обертаються навколо горизонтальної або вертикальної осі

та рубають кущі 3,0–5,5 м заввишки.

Для виконання меліоративних

робіт широко застосовують кущорізи пасивного типу ДП‐24, МП‐14,

КБ‐4А, МК‐11 і кущорізи-деревовали

активного типу МТП‐43А, МТП‐13А. Для зрізування дрібних кущів,

фрезування лугів і пасовищ застосовують фрезерні машини МТП‐44А;

ФКН‐1,7; ФБН‐1,5; ФБН‐2;

ФБК‐2 і чагарниково‐болотні

плуги ПБН‐100А, ПБН‐75, ПБК‐75Г,

ПБН‐3‐50, ПБН‐6‐50.

Плугами заорюють кущі, якщо товщина гумусного шару становить 26–30 см. Кущі до

1,0 м заввишки заорюють на глибину не менше ніж 25 см, 1,0–2,0 м – на глибину

30–50 см і понад 2,0 м – на глибину 45–50 см. Після оранки пласти розробляють

важкими дисковими боронами і прикочують котками. Фрезерними машинами кущі

подрібнюють і перемішують із ґрунтом. Цей спосіб замінює всі операції

основного і передпосівного обробітку ґрунту. Фрезуванням загортають кущі

діаметром до 12 см і заввишки до 6 м. Цей спосіб найефективніший під час

освоєння осушених торф’яників,

які заросли кущами на 60–100%. Для згрібання зрізаних кущів, дрібнолісся і пнів

діаметром до 15 см із наступним їх спалюванням використовують кущові граблі К‐3,

а для збирання дрібних деревних залишків із розчищених площ і укладання їх у

валок – причіпний валкоутворювач ПДО‐2.

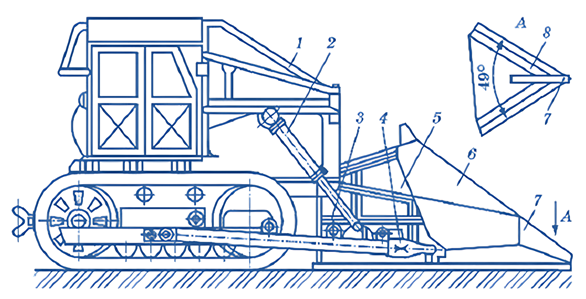

Робочий орган кущоріза (рис.

13.1.3) складається з відвала 6, ножів 8, прикріплених до полиці болтами, та

амортизаторів.

Кущоріз‐деревовал МТП‐13А

активного типу за

призначенням аналогічний машині МПТ‐43А. Його

застосовують для зрізування великих кущів і дерев зі стовбурами діаметром до

0,35 м.

Енергетичним модулем машини є

гідравлічний екскаватор МТП‐71 (ЕО‐4221), з якого

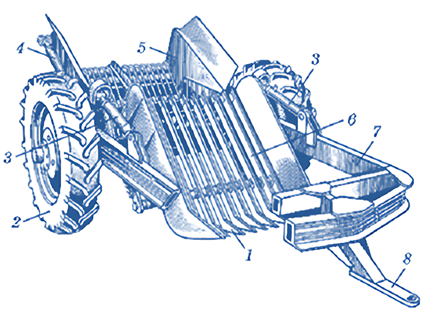

демонтовано екскаваторне обладнання. Фрезерна машина МТП‐44А (напівначіпна)

призначена для прискореного

освоєння закущованих

земель із подрібненням і

загортанням кущів у ґрунт. Вона фрезерує верхній шар ґрунту торф’яників разом

з кущами, пнями і підґрунтовою деревиною.

Загальна будова. Робочим обладнанням фрезерної машини МТП‐44А

є начіпна система 1 (рис. 13.1.4), на якій закріплено відвал, раму 7, демпфер

8, задню опору 12, сепарувальну

гребінку 13, фрезу 14 з редуктором, що має захисний

пристрій 15. Фрезу урухомлюють від ВВП трактора

через карданну передачу 4, захищену кожухом 5, конічний 10 і бортовий 9

редуктори і редуктор фрези. Для захисту трансмісії від перевантажень конічний

редуктор має запобіжну муфту 11. Зниження швидкості під час роботи забезпечує

ходозменшувач 2. Піднімання і опускання робочого органу здійснюється за

допомогою гідросистеми 3 машини. Фреза 14 має самозагострювальні ножі з різальною

кромкою діаметром 95 мм, які розміщені на барабані у вісім рядів по двадцять

ножів у ряду. Частота обертання фрези 183 хв‐1.

Технологічний

процес роботи. У транспортному положенні машина спирається на задню

опору 12 діаметром 1500 мм. Під час роботи задню опору піднімають, а фрезу 14

опускають гідроциліндр гідросистеми 3. Передній відвал начіпної системи 1

нахиляє кущі, гусениці трактора, відбійну плиту 16 або 17, приминають їх,

фрезерний барабан 14 подрібнює кущі і перемішує подрібнену масу з ґрунтом. Подрібнену

масу відкидають під задню опору 12 і ущільнюють нею. Технологічні

регулювання. Глибина фрезерного шару ґрунту (40 або 25 см)

забезпечується встановленням низької 17 або високої 16 відбійної плити. Зазор

між відбійною плитою і різальними елементами фрези (3–5 мм) регулюють

регулювальні тяги 18, 19. У разі затуплення ножів їх кріплення послаблюють,

ножі розвертають на 120°. Перед корчуванням стовбури

великих дерев спилюють на висоті 40–60 см від землі. Можна також

викорчовувати незрізані дерева. Пні корчують прямою тягою трактора,

викручуванням, витягуванням або комбінованим способом – дією зубчастих,

важільних і роторних робочих органів. Пні, розміщені на схилах, болотистих

ґрунтах та в інших важкодоступних

місцях, зачалюють тросом

і корчують прямою тягою трактора. Для вилучення каміння з ґрунту

застосовують машини як безперервної (потокової), так і циклічної дії. Великі камені корчують тільки машинами

циклічної дії, а дрібні вилучають машинами безперервної дії. Дуже великі камені,

які не піддаються

корчуванню, попередньо подрібнюють вибухом, використовуючи, зазвичай,

накладні заряди вибухівки. Для корчування і збирання

пнів застосовують викорчовувачі ДП‐25, К‐2А,

викорчовувачі‐збирачі МП‐7А,

КСП‐20, Д‐695А, ДП‐8А,

корчувальну борону К‐1 і корчувальні машини К‐15,

МТП‐26. Цими самими машинами збирають

напівсховані або сховані в ґрунті великі камені. Середні (розмір

30–60 см) і дрібні (7–30 см) камені

збирають каменезбиральними

машинами УКП‐0,6, МКП‐1,5 і КБМ‐1,4.

Для вивезення великих і середніх каменів використовують самоскидні лижі ЛС‐4А,

ЛС‐8, ЛС‐10, а середніх і дрібних –

причепи ПВК‐5, 2ПТО‐8. Для

завантаження дрібних каменів із купи в транспортні засоби застосовують

завантажувальний ківш К‐20, який монтується на рукоятку

стріли одноківшевих екскаваторів ЕО‐2621 і ЕО‐26‐21А.

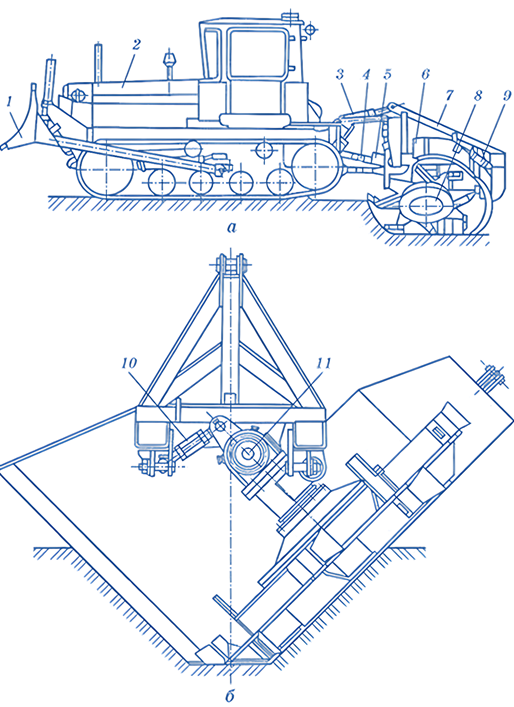

Викорчовувач‐збирач Д‐695А

(рис. 13.1.5)

призначений для корчування пнів діаметром до 500 мм, кущів, дрібнолісся,

вилучення з ґрунту каменів до 3 т і завантаження їх у транспортні засоби.

Технологічний

процес роботи. Корені великих пнів перед корчуванням підрізують з

трьох боків, підводять робочий орган до пня 1, гідроциліндрами 4 заглиблюють

(заводять) клики 8 під пень і поворотом робочого органу відривають його. Викорчувані пні відвозять викорчовувачем на

край ділянки або завантажують у транспортні засоби. Кущі і дрібнолісся корчують штовхальним зусиллям трактора

без повороту робочого органу. Викорчовувачі‐збирачі МП‐7А

і ДП‐8А за своєю будовою і технологічни процесом роботи аналогічні викорчовувачу Д‐695А.

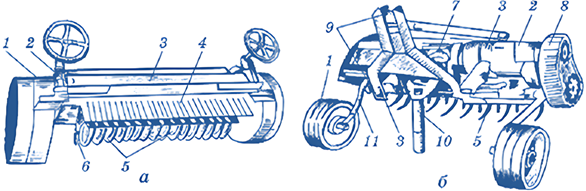

Загальна будова. На рамі 7 (рис. 13.1.6) одновісного напівпричепа

встановлено гребінку 6 для підбирання каменів, решітний бункер 5,

гідроциліндри 4 для перекидання бункера. Гребінка 6 має одинадцять зубів 1,

відстань між якими можна регулювати розпірними втулками.

Технологічний

процес роботи. Збирання каменів із зораного поля відбувається

циклічно. Зуби 1 гребінки 6 заглиблюються у ґрунт і прочісують верхній його

шар. Вилучені з ґрунту камені нагромаджуються на гребінці і у міру їх нагромадження гребінку провертає гідроциліндр 3, і камені скочуються в бункер 5. Ґрунт просіюється між зубами

гребінки і через решітчасту поверхню бункера. На краю поля заповнений бункер

перекидають гідроциліндром 4.

Головною метою каменезбиральної машини MYM-205

AM є усунення з сільськогосподарських полів каменів різних розмірів,

які перевищують 20–25 см. Збирають камені за допомогою ротора з гребінкою зі змінними ножами,

розташованої на передній осі, оснащеною пружинами безпеки. Обертання ротора

машини забезпечується за рахунок

вала відбору потужності

трактора. Розмір зібраних каменів регулюється за допомогою змінних просіювальних решіток

(30/40/50/70 мм).

Каменеприбиральний агрегат MYM-205 AM обладнаний

дишлом з гідравлічним циліндром, що регулює висоту положення ковша, а також гідравлічною системою

піднімання і перекидання бункера під час вивантаження каменів.

Первинний обробіток ґрунту є складовою комплексу

культуртехнічних робіт. Для його виконання застосовують чагарниково-болотні і дискові плуги, спеціальні борони, ґрунтообробні

фрези, горборізи, планувальники, котки

та інші машини і засоби. У причіпних дискових борін кожна секція

двосекційної борони має раму з двома дисковими батареями. Передня секція обробляє ґрунт в

одному напрямку за рахунок розміщення дисків опуклістю всередину, а задня – в

іншому (опуклість дисків назовні). Тягами змінюють

кут атаки для зміни інтенсивності подрібнення скиби. Глибину боронування регулюють поворотом колінчастої

осі гвинтовим механізмом або гідроциліндром.

Для оранки освоюваних

земель, які заросли кущами та після

їх розчищення від деревинно‐кущової рослинності, застосовують начіпні і причіпні чагарниково‐болотні плуги ПБН‐100А,

ПБН‐75 і ПБК‐75Г. Для оранки лугових

боліт, які не мають кущів і підґрунтової деревини, а також для староорних

торф’яників використовують плуги ПБН‐3‐50, ПБН‐6‐50.

Для збільшення продуктивності і поліпшення агротехнічної

якості оранки чагарниково‐болотні плуги обладнують

полицями з гвинтовою поверхнею і збільшують ширину

їх захвату.

Планувальні роботи на меліораційних землях

поділяють на будівельні та експлуатаційні. Під час будівельних робіт

ліквідують старі осушувальні канали, ями та інші нерівності, а експлуатаційні

використовують для вирівнювання мікрорельєфу освоюваних площ. Експлуатаційне

планування, зазвичай, виконують після первинного обробітку ґрунту. Для

проведення експлуатаційного планування освоюваних земель застосовують

планувальники ПА‐3, ДЗ‐602 і

планувальники‐вирівнювачі ПМВ‐3, ПМВ‐4,

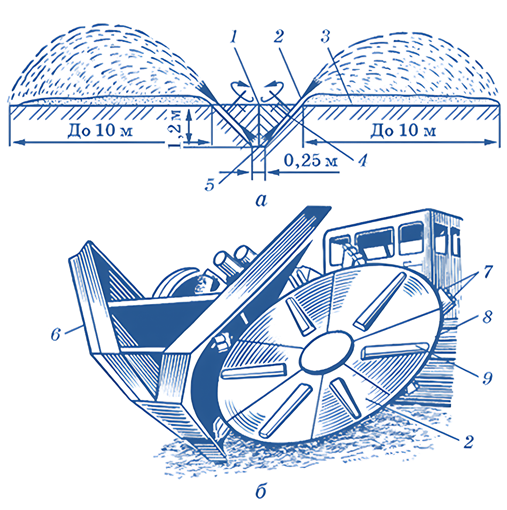

ПМВ‐5. Ґрунтообробні фрези (рис. 13.1.7) призначені для поверхневого

розпушення ґрунту без обертання шару під час освоєння осушених боліт і

задернілих мінеральних ґрунтів, корінного поліпшення луків і пасовищ,

добування торфу, а також під час обробітку шару ґрунту після оранки. Фрези

буває причіпні та начіпні, їх називають ще болотними. Фрезерний барабан з ножами 5 (рис. 13.1.8. а),

обертаючись навколо своєї осі, переміщується в площині, перпендикулярній до

осі обертання. При цьому здійснюється суцільне розпушення та подрібнення

ґрунту і дернини на глибину 25–30 см. Фрезерний барабан, насаджений на вал,

складається з кількох секцій‐дисків, на кожному з яких закріплюють від

двох до восьми ножів 5. Диск може повертатися відносно вала під час зустрічі ножів з

перешкодою. Він має фрикційну передачу.

Барабан

начіпної фрези

(рис. 13.1.7. б) встановлений на рамі, яку начіплюють у місцях кріплення 9 на

начіпну систему трактора. Рама під час роботи спирається на ґрунт двома

колесами 1 або зігнутими штабами з лижами, які можна регулювати за висотою.

Фрезу урухомлюють від

вала відбору потужності

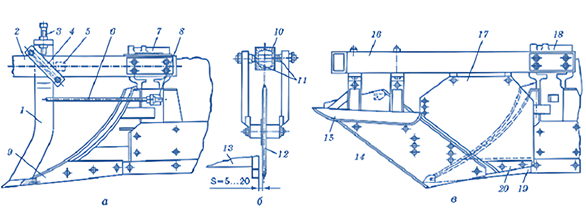

трактора. Чагарниково‐болотні плуги ПБН‐100А, ПБН‐75А,

ПБК‐75Г

застосовують для оранки заново освоюваних земель, зарослих чагарником і після

їх розчищення від деревинно‐кущової рослинності та каменів.

До комплекту однокорпусних плугів ПБН‐100А,

ПБН‐75А (рис. 13.1.9), ПБК‐75Г входять три ножі: чересловий для роботи на

розкорчованих від деревини ґрунтах, плоский з опорною лижею

для роботи на заорюванні чагарників і дисковий –

для заорювання лучних боліт. Під час підготовки плуга до роботи на ґрунтах

після розчищення площі від чагарників, дрібнолісся і пнів

установлюють чересловий ніж 1 (рис. 13.1.8. а).

Чагарниково‐болотні плуги ПБН‐3‐50

і ПБН‐6‐50 (рис. 13.1.9) комплектуються дисковими

ножами 6, встановленими перед кожним корпусом 4 на рамі 5 плуга. Для

регулювання глибини оранки плуг ПБН‐6‐50 обладнують

двома опорними колесами: переднім 2 і заднім 7, які встановлюють на

механізмах 1 і 8. Для з’єднання з начіпною системою енергетичного модуля

використовують начіпний механізм 3. Ззаду плуга встановлюють сигнальний щиток

9.

Механічний спосіб виконання земляних

робіт передбачає послідовне здійснення таких операцій: відокремлення від природного

масиву (копання) ґрунту; транспортування до місця укладання і розвантаження;

обробка земляної споруди (розрівнювання, ущільнення тощо). До машин для

виконання земляних робіт

належать каналокопачі, дренажні

машини, землерийно‐транспортні

машини (екскаватори, бульдозери, скрепери, грейдери) і планувальники. За

характером роботи землерийні машини поділяють на дві групи: циклічної і

безперервної дії. Крім того, розрізняють машини з активними і пасивними

робочими органами.

Розрізняють каналокопачі

безперервної і циклічної

дії з пасивними, активними і пасивно-активними робочими органами. Робочі

органи є: активні – ротаційні (рис. 13.1.10), шнекові, одноківшеві,

багатоківшеві. За типом робочого органу розрізняють каналокопачі

плужного, фрезерного і роторного типів. За ходовим обладнанням є каналокопачі на

гусеничному і колісному ходу.

Плужний каналокопач має вигляд двовідвального

плуга, який заглиблюється у ґрунт і відвалами виносить його на поверхню. Фрезерні каналокопачі

мають дискову фрезу, яка

зрізує ґрунт на високих швидкостях – до 30 м/с. Тому вони формують рівну

стінку і дно каналу, подрібнюють деревинну рослинність і відкидають вийнятий

ґрунт на відстань до10 м. Їх застосовують переважно для прокладання осушувальних каналів у болотно-торф’яних ґрунтах. Роторні каналокопачі

застосовують для розроблення

зрошувальних каналів у мінеральних ґрунтах. Вони мають ротори, які повільно обертаються разом із ковшами і вивантажувальними конвеєрами.

Ротор ковшами виймає ґрунт

із каналу і скидає його на конвеєри, які виносять

ґрунт і формують насипи по обидва боки каналу.

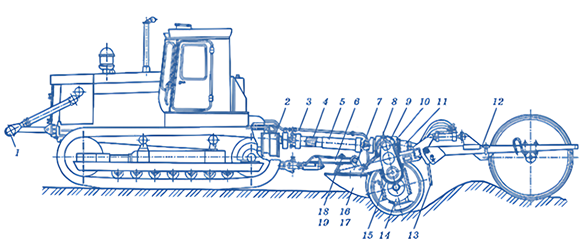

Каналокопач складається з базового

трактора 2 (рис. 13.1.11), на гідравлічному

триточковому начіпному механізмі якого закріплюють

раму з відвалом 7 плужного типу і фрезою 8, встановленою під кутом 45° до

горизонту. В лівій частині рами шарнірно начіплюють кожух 6 відвала, який

фіксується гідроциліндром 9. Блок силової передачі з фрезою кріпиться до рами

шарнірно і утримується в заданому положенні стяжкою 10 фрези. Фрезу

урухомлюють від ВВП трактора через карданну передачу 4,

закритою огородженням 5, і блок силової передачі 11. Гідроциліндр 3 повороту

робочого органу встановлюється замість верхньої тяги механізму навіски для

переведення начіпного обладнання в робоче або транспортне положення. У передній частині каналокопача влаштовано бульдозерне обладнання 1, яке

начіплюється на поперечну балку трактора. Під час переїздів на великі

відстані робоче обладнання фіксують пристроєм, який складається із тяги з

регулювальним гвинтом. Керують каналокопачем

із кабіни трактора.

Допоміжними механізмами є блокування ВВП і обмежувач тягового

зусилля трактора, встановлений під капотом двигуна. Рама робочого органу зварена з

балок, поперечок, розкосів і стояків. Нижні вушка призначені для кріплення

рами до начіпного механізму трактора, верхні – для кріплення гідроциліндра

повороту. В нижній частині

рами приварено плужний відвал,

який виконаний із листа циліндричної форми. Права

частина відвала переходить у площину, на кінці якої приварений його ніж. До

рами відвала петлями кріпиться рухомий кожух, положення якого змінюють за

допомогою циліндра, що дає змогу регулювати напрямок викидання ґрунту на

берму каналу. Обмежувач тягового зусилля

трактора автоматично зупиняє трактор в аварійному режимі. Блокування ВВП

запобігає вмиканню урухомника фрези у

транспортному положенні. Бульдозерне обладнання каналокопача призначене для розрівнювання

валів ґрунту, який вийнято каналокопачем із каналу, і попереднього планування траси каналу, що

складається із відвала, рами і гідроциліндра піднімання і опускання.

Каналокопач має комбінований робочий орган,

який складається з двовідвального корпусу 6 (рис. 13.1.12) і двох дискових

фрез 2. Фрези встановлені похило під кутом 45° до горизонту і мають лопаті 9

з ножами 7. Їх урухомлюють від ВВП трактора. Діаметр фрез

(по ножах) 2500 мм, частота обертання – 71,5 об/хв. Розпушувач 4 зварені із листової сталі та

прикріплені до труб планетарних редукторів. Двовідвальний корпус ділить ґрунт

у виїмці на дві рівні частини, рівномірно подає його на фрези і захищає

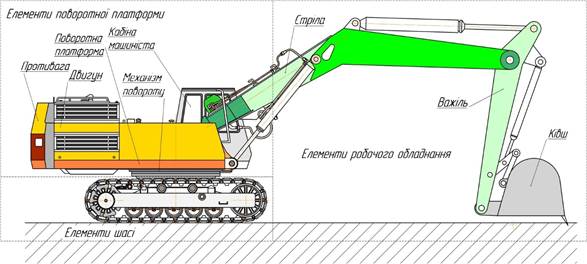

відкритий канал від потрапляння. Екскаватори

призначені для копання ґрунту і переміщення його на відстань, яка

дорівнює довжині робочого органу. При цьому екскаватор залишається нерухомим

або переміщується повільно. Залежно від послідовності виконання операцій

розроблення ґрунту розрізняють екскаватори перервної та безперервної дії. До екскаваторів перервної дії

належать усі одноківшеві екскаватори, робочий процес яких складається

з наповнення ковша ґрунтом,

вивантаження ковша, повернення його у початкове

положення і переміщення самого екскаватора на нове місце. Екскаваторами

безперервної дії є багатоківшеві екскаватори, робочий процес яких

відбувається безперервно. За конструкцією

ходового обладнання екскаватори поділяють на гусеничні, пневмоколісні, крокуючі, залізничні і плавучі. У

сільському господарстві найчастіше застосовують універсальні екскаватори, які

мають велику кількість змінного обладнання і можуть виконувати різні роботи.

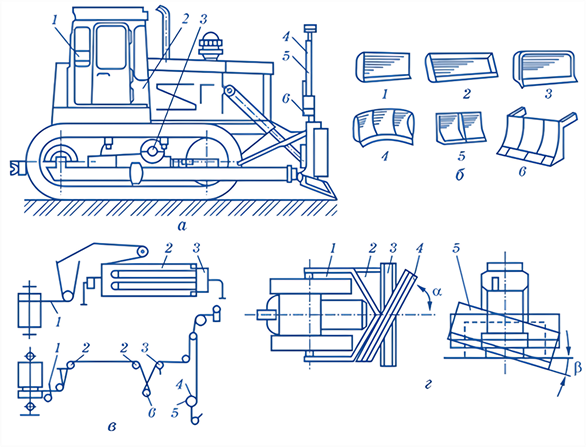

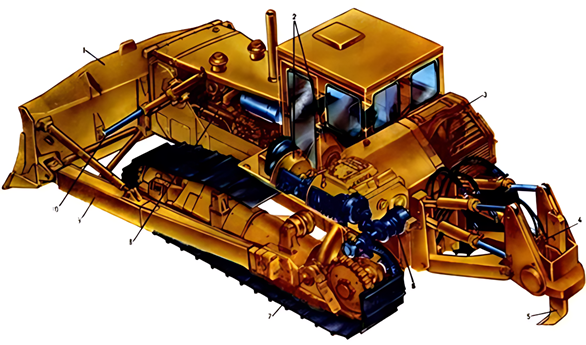

Бульдозер на основі трактора призначений для розроблення та

переміщення на невеликі відстані ґрунту і дорожньо-будівельних матеріалів, зведення насипів, улаштування виїмок, риття каналів, ваління

дерев, корчування пнів, очищення доріг від снігу, штовхання скреперів під час

завантаження. Він може розробляти ґрунти І–II і III–IV категорій з попереднім

розпушуванням. Бульдозером є трактор з навісним обладнанням. Вал відбору

потужності трактора використовують для урухомлення лебідки. Основні

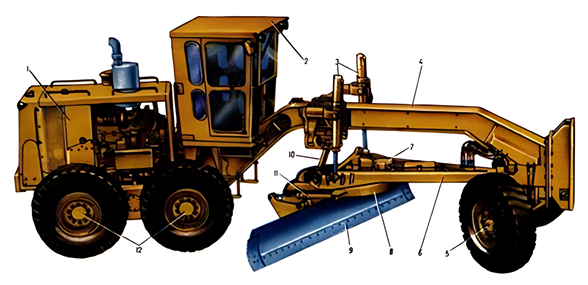

вузли бульдозера (рис. 13.1.14): відвал з

ножами, штовхальна рама, передній стояк і

канатно-блокове керування

з однобарабанною лебідкою

(у бульдозерів з канатно-блоковим керуванням) або

гідравлічна система керування (у гідравлічних бульдозерів). До нижнього ребра

відвала болтами прикріплені один середній і два бокових ножа, які у разі

спрацювання можна переставляти. У боковинах відвала

є отвори для кріплення подовжувачів і планувальників укосів, які

встановлюються під кутом 30° до різальної кромки ножів.

Скрепери призначені для виймання, транспортування і ущільнення ґрунту, утворення насипів, планування майданчиків.

Дальність транспортування не має перевищувати 200–1000 м (залежно

від місткості ковша). Під

час будівництва доріг і планувальних робіт скрепери можуть зрізувати рослинне

покриття, переміщувати зрізаний ґрунт у відвал, будувати полотно доріг і

насипи, розробляти виїмки з відсипанням ґрунту, засипати виїмки. Робочий орган причіпного скрепера – ківш. Він відкритий

спереду і зверху. В його нижній передній частині є ножі для зрізування

ґрунту, а у верхній передній – шарнірно закріплено заслінку. Використовувати

скрепери на перезволожених ґрунтах недоцільно.

Потрібно вибрати

раціональні схеми роботи, якщо можливо, набирати ґрунт під час руху під укіс,

використовувати високі швидкості, не допускати роботу двигуна з

перевантаженням або буксуванням, повністю завантажувати ківш.

Самохідний скрепер

призначений для пошарової розробки ґрунтів I і II категорій й розпушених

ґрунтів III і IV категорій, їх транспортування та розвантаження шаром заданої

товщини. Збільшення продуктивності набору ґрунту

скрепер проводить за допомогою трактора-штовкача або бульдозера.

Допускається завантаження екскаватором або ковшовим навантажувачем, що в поєднанні з можливістю пошарового розвантаження розширює

універсальність використання скрепера.

Технічні характеристики:

Призначена для

роботи ділянка має бути очищена від лісу, чагарнику, пеньків, валунів і

каміння. Для звалювання дерев використовують

лісорізи-звалювальники, деревовали,

викорчовувачі-бульдозери та гусеничні трактори з

канатними лебідками. Якщо ліс рублять моторними пилками, то пеньки залишають

для наступного викорчовування. Зрізані дерева вкладають уздовж меж ділянок.

Стовбур очищають від сучків не відразу, а дають можливість листю вибрати із

стовбура якомога більше вологи. Кущі та чагарники прибирають бульдозерами.

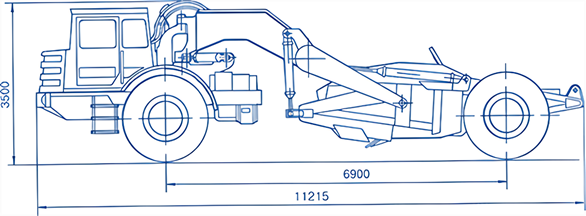

Рослинний шар зрізують грейдером або автогрейдером. Найбільш доцільно

застосовувати грейдери і автогрейдери для зведення

насипів із двобічних бокових резервів до 0,8 м заввишки, влаштування

дорожнього полотна на нульових відмітках, планування укосів, а також під час

планувальних робіт. Причіпні

грейдери працюють разом з тягачем, який з’єднують з грейдером ланцюгом або тросом не більше ніж 4,5–5,5 м завдовжки.

Працюючи

грейдерами, операції виконують у такій послідовності: зрізують відвал,

переміщують зрізаний ґрунт, розрівнюють і планують ґрунт (рис. 13.1.16). Під

час перших трьох-чотирьох проходів по колу, як правило, ґрунт зрізують до

внутрішнього укосу канави дороги. Наступними п’ятьма-шістьма проходами вперед

і назад без розворотів обробляють лише один бік дороги, причому зрізаний

ґрунт у цей час зміщують до осі дороги. Так само виконують переміщення ґрунту

з іншого, відносно осі, боку дороги. Подальші проходи здійснюють коловим

рухом грейдера. Довжина ділянки роботи грейдера і автогрейдера залежить від

умов роботи, але не має перевищувати 0,5–1,5 км. Положення відвала

грейдера визначається кутами захвату, різання і нахилу. Кут захвату має бути

не менше ніж 35–40°. Якщо кут менший, то виникає небезпека бокового заносу і

перевертання грейдера. Менший кут захвату допускається під час розрівнювання

розпушених ґрунтів. Під час переміщення ґрунту кут захвату має бути 45–50°.

Під час планувальних робіт він залежить від висоти шару ґрунту, що

розрівнюється, і зазвичай становить 45–90°. За малих кутів

захвату площа зрізуваної

стружки має бути мінімальною, а за великих –

максимальною. Для підвищення

продуктивності потрібно, не збільшуючи поздовжнього переміщення ґрунту,

працювати з найбільшою шириною захвату. Кут нахилу α

вказує на поперечний нахил відвала до поверхні землі. Під час роботи грейдера

цей кут також слід змінювати залежно від умов роботи. Під час зрізування

ґрунту він не має перевищувати 15–20°, а під час розрівнювання – 10°. Кут

різання під час зрізування ґрунту має бути до 40°. Під час планувальних робіт

цей кут можна збільшувати до 55°.

Основною

причиною травматизму під час земляних робіт є

обвалення ґрунту через недостатню міцність кріплень стін траншей або котлованів, а також внаслідок неправильного

розбирання кріплень стін. Таке обвалення може статися в разі танення мерзлих

ґрунтів.

Відсутність огорож

у котлованів і траншей, а також освітлення з настанням темряви може з'явитися

причиною нещасних випадків. Пошкодження інструментами

і машинами різних прокладених у ґрунті комунікацій, наприклад, електрокабелю,

також призводить до травм. Крім того, під час земляних робіт можливі вибухи

нерозірваних гранат, бомб, мін. Якщо в ґрунті

виявлено комунікації або вибухонебезпечні предмети, слід негайно припинити

земляні роботи. Будівельні майданчики в районах, де під час Другої світової

війни проходили бої, попередньо слід перевірити міношукачами. Перед початком

робіт слід перевірити наявність підземних комунікацій, після чого домовитися

з відповідними організаціями про тимчасове їх перенесення. Земляні роботи

виробляють ручним і механізованим способом. Котловани і траншеї можна рити зі

збереженням для ґрунту кута укосу і з вертикальними стінами, з повним або

частковим кріпленням стін і без кріплення. Кріплення укосів

котлованів і траншей за слабких ґрунтів може бути шпунтове, за піщаних і

вологих ґрунтів-суцільне, інвентарними металевими або дерев'яними щитами з

гвинтовими розпірками, за сухих і щільних ґрунтів - дошками з прозорами між

ними. У будь-якому випадку кріплення має підніматися над бровками на 20 см.

У щільних глинистих

ґрунтах котловани зі збереженням вертикальних стінок риють за допомогою

роторних і траншейних екскаваторів на глибину не більше 3 м. При цьому спуск

людей у траншею заборонено. У разі необхідності проведення робіт у траншеях

улаштовують укоси. Через траншеї

викладають огороджені з двох сторін перехідні містки, в нічний час їх

обов'язково слід висвітлювати. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||