|

|

|

СІЛЬСЬКОГОСПОДАРСЬКІ

МАШИНИ Електронний

посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

12.1. Технологічні властивості плодів і ягід 12.2. Способи збирання плодів і ягід 12.3. Агротехнічні вимоги до машин 12.4. Пристрої та машини для малої механізації збирання плодів 12.5. Плодозбиральні машини.

Технологічне налагодження машин 12.6. Комбайни та агрегати. Технологічне налагодження машин 12.7. Машини для транспортування і товарної обробки плодів 12.8. Способи збирання

винограду 12.9. Машини для збирання, навантаження і транспортування винограду 12.10. Машини та

агрегати для догляду за кроною плодових дерев

Основні причини, які

гальмують створення засобів для механізованого збирання врожаю, полягають в

особливостях фізико-механічних властивостей плодів та плодових дерев, великій

різноманітності схем садіння дерев та типів крони. Крім того, більшість

плодів дуже чутливі до механічних дій, що значно ускладнює механізацію цього

процесу. У садівничих господарствах застосовують

три основні способи збирання: 1)

ручний з використанням засобів малої механізації; 2)

напівмеханізований із застосуванням платформ,

агрегатів тощо, які забезпечують заміну ручної праці на допоміжних операціях;

3)

механізований з використанням плодозбиральних

машин, комбайнів, коли механізовані основні та допоміжні операції.

До

плодозбиральних машин і пристроїв збирання врожаю

без втрат із дотриманням якості плодів ставляться певні вимоги. Плоди і ягоди

збирають по досягненні ними стиглості для кожного сорту. Запізнення в

термінах призводить до масового осипання плодів, погіршення смакових і

товарних властивостей. Ефективність

використання машин залежить від типу насаджень і конструкції крони. Для сортів,

призначених для механізованого збирання врожаю, дуже важливо, щоб зв’язок

плодоніжки з гілкою був менший, ніж із плодом. Під час збирання врожаю

кісточкових культур перевагу віддають сортам із «сухим» відривом. Для успішної роботи

машини під час формування дерев з об’ємною кроною потрібно залишати 3–4

скелетні гілки, розміщені у різних площинах. Це

зменшує кількість пошкоджень плодів, що проходять крізь крону під час

струшування. Кінці гілок нижнього ярусу мають бути на висоті не менше ніж 1,4

м від поверхні ґрунту, а висота штамба дерева – не менш як 0,7 м. Для

проходження машин у міжрядді саду влаштовують світловий коридор не менше ніж

2 м завширшки. Бажано, щоб діаметр та висота крони не перевищували 6 м.

Плоди збирають у суху

погоду впродовж 4–6 днів. Збирання ягід починають, коли 80–85% плодів мають

знімальну стиглість. До засобів малої

механізації збирання плодів належать ручний інвентар, драбини, підставки, плодозбиральні сумки тощо. Вони підвищують продуктивність

праці збирачів, повноту знімання плодів, сприяють зберіганню якості плодів. Для збирання плодів

використовують металеві або пластмасові відра, обтягнуті всередині

мішковиною, а також спеціальні плодозбиральні сумки

місткістю 6–10 кг. Із верхніх ярусів плоди знімають за допомогою садових

драбин ЛСУ-2,5 та ЛСУ-3,5, садових підставок СП-1,2.

Основна тара для

пакування плодів – ящики різної місткості: два 1200×816×700 мм, і

складний плодовий КСП-0,5. Для механізації під час збирання

плодів у ящики використовують різні типи піддонів, найпоширеніші з яких мають

площу 1200×1000 і 1200×800 мм. Вантажно-розвантажувальні роботи з

пакетами ящиків та контейнерами виконують вилчастими

агрегатами-навантажувачами ПВСВ-0,5А. Для ручного збирання

плодів та детального обрізування крон плодових дерев у садах із міжряддями

3,5–5,0 м завширшки і кроною до 4,5 м завширшки призначено багатомісну

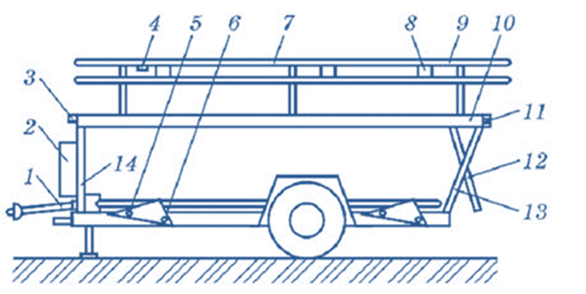

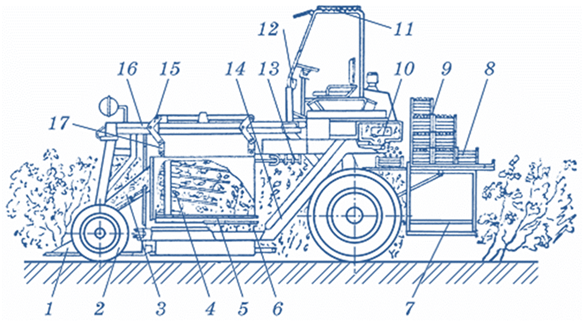

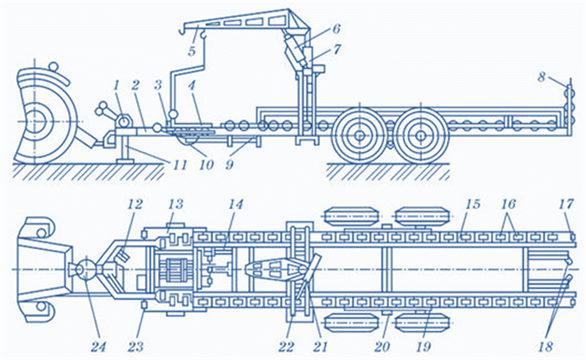

платформу ПОС-0,5. Плодозбиральна платформа ПОС-0,5

(рис. 12.1.1) складається із нижньої частини причепа-контейнеровоза ПК-4

з уловлювачем 5, двох розсувних трапів 10 з перилами 7. Обидві частини

з’єднані між собою шарнірно передньою 11 та задньою 13 опорами. Для

піднімання на трапи та спускання з них на машині передбачено драбину 12.

Трапи розсуваються за допомогою горизонтально розміщених гідроциліндрів 14,

установлених на верхній та задній опорах.

Технологічний процес роботи. Перед початком роботи

трапи платформи опускають і встановлюють п’ять порожніх контейнерів,

піднімають їх у крайнє верхнє положення й установлюють сім контейнерів на

нижній майданчик платформи. Збирачі, розміщені на

трапах, знімають плоди з верхніх ярусів дерев у плодозбиральні

сумки. Наповнені сумки перевантажують у контейнери. Плоди з нижніх ярусів

крони знімають збирачі, що розміщують на землі. Наповнені сумки

перевантажують у контейнери на нижньому майданчику платформи. Заповнені

контейнери на нижньому майданчику опускають на ланцюговий конвеєр і

вивантажують на землю. Після цього наповнені контейнери, розміщені на трапах,

опускають у нижнє положення і так само вивантажують на землю. Для ручного збирання

плодів зерняткових культур у садах з об’ємними кронами розроблено багатомісну

платформу ПКО-0,7.

Механізоване збирання

плодів передбачає знімання плодів, уловлювання їх, внутрішньомашинне

транспортування та затарювання. Найпоширенішими плодозбиральними машинами є самохідні або начіпні

вібраційного типу. Машини знімають плоди за допомогою струшувача,

який складається з вібратора та затискача. Зняті плоди уловлюють

спеціальними пристроями – уловлювачами. Для внутрішньомашинного

транспортування плодів використовують стрічкові або пластинчасті конвеєри. Затарюють плоди в ящики або контейнери. Очищують плоди

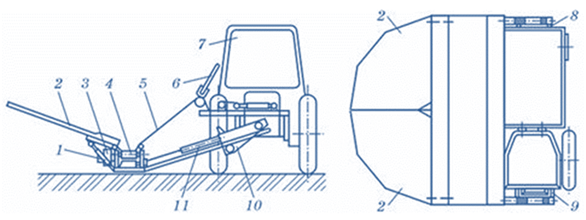

від домішок (листя, дрібні гілочки) відцентровими вентиляторами. Плодозбиральна машина ВУМ-15А

(рис. 12.1.2) призначена для збирання кісточкових плодів (черешня, вишня,

слива тощо) з дерев діаметром крони до 4 м на технічну переробку або для

реалізації у свіжому вигляді. Машину можна використовувати для збирання

сім’ячкових і горіхоплідних культур. Машину ВУМ-15А

начіплюють на самохідне шасі Т-16М. Основними складамини частинами машини є основна 9 та пересувна 8

рами, штамбовий струшувач 3, виносний конвеєр

плодів 4, начіпний уловлювач 2, що розкривається, та уловлювач, який

намотується на барабан 5. Машина має майданчик для тари, вентилятор,

механічні передачі, гідравлічну систему та інше допоміжне обладнання.

Технологічний процес роботи. Перед початком

роботи машина заїжджає в міжряддя і зупиняється біля дерева так, щоб штамб

був напроти зони захвату струшувача. Гідроциліндром

начіпний уловлювач розкривається з барабана і разом з конвеєром і струшувачем переміщується під крону дерева так, щоб штамб

опинився між затискачами струшувача.

Тракторист-машиніст умикає гідроциліндр і штамб затискуються затискачі струшувача. Далі за допомогою гідроциліндрів розкривають

другий начіпний уловлювач. Отже, під деревом утворюється суцільна приймальна

поверхня уловлювача. Потім починають працювати виносний конвеєр та струшувач. Струшені плоди, що потрапляють на висувний та

начіпний уловлювачі, скочуються на конвеєр. Під час переміщення плодів зі

стрічки конвеєра їх очищають від вентилятора. Після знімання плодів

із дерева тракторист-машиніст вимикає струшувач,

звільняє штамб дерева, закриває начіпний уловлювач, вимикає конвеєр

та переводить висувний уловлювач у транспортне положення.

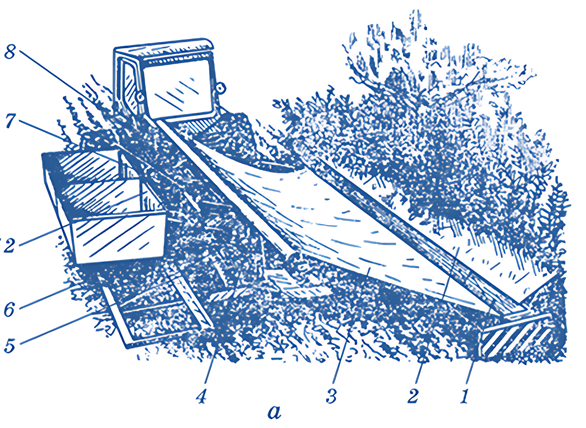

Плодозбиральна машина МПУ-1А (рис. 12.1.3) призначена для збирання

плодів сім’ячкових та кісточкових культур і затарювання

їх в ящики або контейнери.

Призначення, будова і

робота струшувача, поздовжнього конвеєра і

вентилятора аналогічні відповідним вузлам плодозбиральної

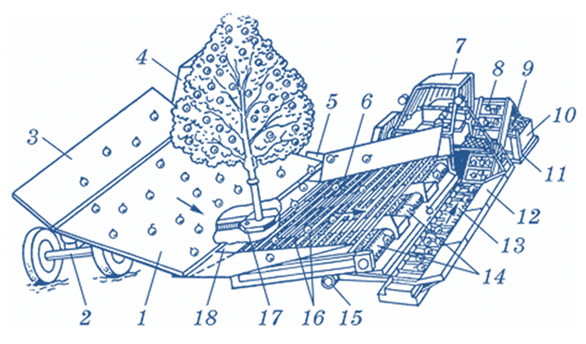

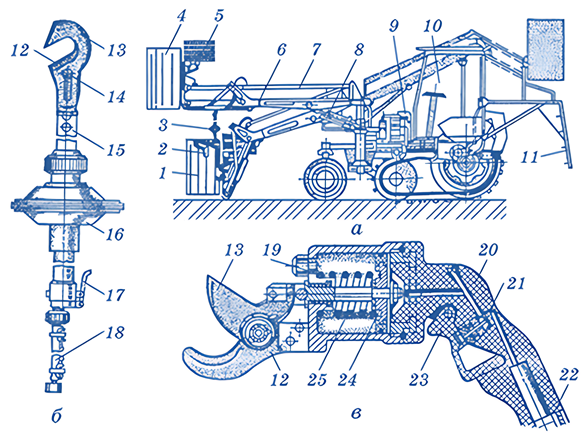

машини ВУМ-15А. Комбайн КПУ-2 (рис. 12.1.4) призначений для збирання плодів сім’ячкових,

кісточкових та інших культур із дерев, що мають діаметр крони до 7 м. Комбайн КПУ-2

складається з двох агрегатів, змонтованих на основі самохідного шасі Т-16М.

Ліва секція комбайна має пасивні уловлювачі 1 і 3 та штамбовий струшувач 17. Права секція має активний уловлювач 6 та

систему конвеєрів для переміщення і подавання плодів у контейнер.

Технологічний процес роботи. Обидві

секції комбайна заїжджають у сусідні міжряддя саду і зупиняються так, щоб

середина уловлювачів збіглася зі штамбом дерева. Потім переміщують струшувач до дерева та затискають затискачами штамб.

Водночас пересувають під крону дерева уловлювачі, утворюючи суцільну приймальну

поверхню площею близько 55 м2. Потім на лівій секції вмикають струшувач, а на правій – конвеєри. Зняті плоди падають на

уловлювачі, з них на поздовжні, а потім на виносний та завантажувальні

конвеєри і до затарювального пристрою. Перед заповненням тара

піднімається з майданчиком пристрою в крайнє верхнє положення. У міру

заповнення тари майданчик повертають та опускається гідроциліндрами.

Заповнену тару вилковими підхватами опускають на

землю. Після знімання плодів і їх затарювання струшувач та

уловлювач переводять у транспортне положення й обидві секції переїжджають до

наступного дерева. Модернізований плодозбиральний комбайн КПУ-2А складається

з двох ідентичних агрегатів, кожний з яких має начіпний уловлювач, три

поздовжні та поперечний конвеєри, вентилятор, майданчики для контейнерів і

ущільнювача. Додатково на лівій секції агрегату встановлено дебалансний струшувач.

Комбайн розроблено на

основі висококліренсного шасі Т-6М з подовженою рамою і зміненою

конструкцією переднього та заднього мостів. На шасі 16 встановлено раму 17 з

розміщеними на ній двома поперечними конвеєрами 6, активатором 4, струшувачем 5. Механізмом 15 рама 17 піднімається на

потрібну висоту над рівнем ґрунту. На додаткових рамках, закріплених на шасі

16, змонтовано два поздовжніх конвеєри 14, формувач 1, два пневмоочисники 10, майданчики для тари 8, два майданчики

для сортувальників. Активатор урохомлюють в рух від

ВВП шасі.

Технологічний процес роботи. Тракторист-машиніст спрямовує комбайн уздовж осьової лінії

кущів. При цьому формувач піднімає низько розміщені гілки, а подільник

поділяє кущ на дві частини, нахиляючи кожну з них по обидва боки. Гілки

потрапляють у зону коливальної дії двох рядів вил активатора. Під гілками

знаходяться поперечні конвеєри. Відокремлені ягоди

потрапляють на ці конвеєри, з яких їх спрямовують на поздовжні конвеєри. Під

час зсипання потоку ягід з конвеєрів їх очищують від домішок потоком повітря

від вентиляторів. Заповнені ящики працівники встановлюють на

розвантажувальний майданчик. Висоту розміщення активатора і поперечних

конвеєрів змінюють піднімальним механізмом 15, який вмикається від гідророзподільника. Частота коливань активатора (300–450

об/хв.) змінює двигун шасі та переставлення зірочок на урухомнику

залежно від швидкості поступального руху агрегату. Для транспортування плодів

застосовують фронтальні та кранові навантажувачі, транспортні засоби

загального призначення та спеціальні саморозвантажувальні візки. Саморозвантажувальними

візками є тракторна платформа ПТ-3,5 і віброущільнювач контейнерів

ВУК-3. Для перевезення плодів у садах із плоскими кронами та малими

міжряддями використовують навантажувально-транспортний

агрегат, що складається з причепа-контейнеровоза ПК-4 і

навантажувача контейнерів ППК-0,5. Навантажувач

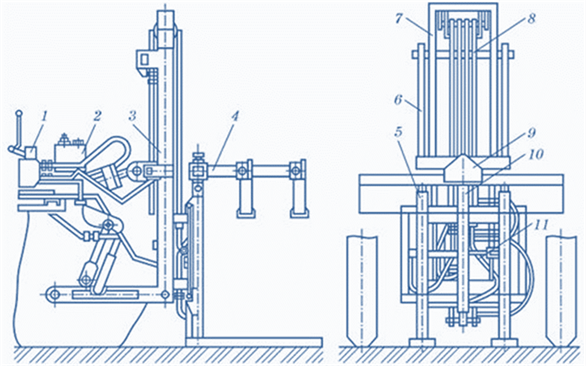

ПВСВ-0,5 (рис. 12.1.6) призначений

для завантажування в транспортні засоби і розвантаження з них контейнерів та

ящиків на піддонах. Агрегатується з тракторами Т-25А. Агрегат ПВСВ-0,5 складається із зовнішньої 6 і внутрішньої 7 телескопічних рам,

каретки 5, вантажопідйомника 3, гідроциліндрів піднімання 10 та нахилу

каретки, притискного пристрою 4, додаткового масляного бачка 2. Притискач 4

фіксує ящики на піддоні для запобігання розсипанню пакета під час

транспортування.

Віброущільнювач контейнерів ВУК-3 (рис. 12.1.7) призначений для завантаження і транспортування

контейнерів з плодами.

У основному варіанті його

використовують для завантаження контейнерів із плодами в міжряддя саду,

ущільнення і транспортування їх до пунктів товарної обробки або плодосховищ. Агрегатується

з тракторами тягового класу 1,4. Основні частини ВУК-3

– рама 2, ходова частина 19, стріла навантажувача 5, вібромайданчика 13, дві

роликові доріжки 16 та апарель для розвантаження контейнерів.

Технологічний процес роботи. Агрегат зупиняється

біля контейнера, завантаженого плодами. Стрілою навантажувача за

допомогою захоплювача контейнер установлюють на вібромайданчик. Вмикають

механізм затискання контейнера й вібратор. Упродовж 10–15 с відбувається

ущільнення плодів. Після цього контейнер довантажують плодами і переміщують

на роликову доріжку. Процес повторюється до повного завантаження агрегату (восьми

контейнерів). Під час розвантаження

контейнерів тракторист начіпною системою трактора нахиляє раму агрегату й

опускає рольганг аж поки він не торкнеться майданчика. У разі повільного

переміщення агрегату вперед контейнери спускаються рольганговою доріжкою на

майданчик. Зібрані плоди зазнають

товарної обробки, яка передбачає вивантаження плодів із тари, сортування за

розмірами та якістю й пакування у тару.

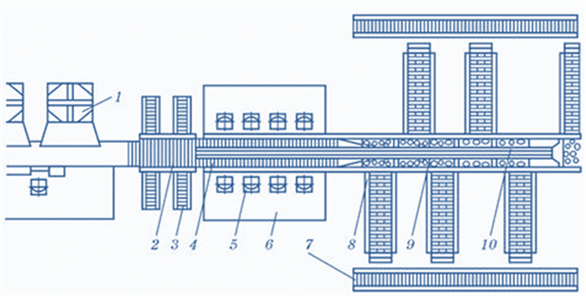

Лінія для товарної обробки плодів ЛТО-6 (рис. 12.1.8) призначена для сортування, калібрування і

пакування яблук, цитрусових та інших фруктів. До складу лінії входять випорожнювач ОКП-6, сепаратор 2,

сортувальний 4, калібрувальний 9 і стрічковий 10 конвеєри, пакувальний

пристрій 8, рольганги 3 і 7, стільці 5 та настил 6 для зручності роботи

сортувальників.

Технологічний процес роботи. Із

конвеєра випорожнювача плоди потрапляють на сепаратор, де

відокремлюються ті з них, що мають розміри менше ніж 40–50 мм, і надходять у

ящики під сепаратором. Решта плодів через скатну дошку спрямовується на

роликовий конвеєр для сортування операторами. Плоди першого та вищого товарних

сортів потрапляють на першу секцію калібрувальної машини для розподілу на

розмірні групи. Після проходження хвильових нагромаджувачів їх пакують рядами

в ящики. Відібрані операторами плоди другого сорту перекладають на стрічковий

конвеєр, розміщений над сортувальним, і подають на другу секцію

калібрувальної машини, де ділять на розмірні групи і спрямовують насипом у

ящики. Плоди третього сорту

оператори опускають у приймальні лотоки, розміщені з обох боків сортувальної

машини. Звідти вони надходять на стрічковий конвеєр для третього сорту,

пакують насипом у ящики і по рольгангами спрямовують до місця штабелювання. Продуктивність лінії ЛТО-6 становить 6 т/год.,

лінію обслуговує 21 працівник.

Залежно від того, яким способом

виконують ці операції, визначають і назву способу прибирання винограду. Збір винограду називається ручним, якщо перші 4 операції виконують вручну. Проте при цьому

мають на увазі, що під час їх виконання застосовують спеціальні пристосування

(секатори, ножі). Прибирання винограду називають напівмеханізованим, або за

допомогою засобів часткової механізації, коли відшукування, відділення грона,

укладання (операції 1–3) проводять вручну, а наступні – переміщення,

вантаження і транспортування виконують допоміжними механізмами або

транспортними засобами. Прибирання винограду називають механізованим, або машинним,

коли усі 5 операцій виконують машинами і персонал зайнятий тільки їх

управлінням. Ручне збирання врожаю проводять за допомогою

секатора або ножа. Середня норма за такого способу прибирання винограду –

300–400 кг на одного робітника за один робочий день. Витрати грошових коштів

на проведення ручного прибирання досягають 30% усіх річних витрат, праці – за

технічними сортами становлять 20–30%, по їдальнях – до 40%. Продуктивність

праці в разі ручного збору ягід залежить головним чином від вправності і

працездатності збирача, врожайності рослин на ділянці і особливостей сорту

(маса грона, міцність гребненіжки). Для полегшення механічних зусиль під

час зрізання грон в окремих випадках використовують пневматичні секатори.

Проте проблема їх широкого застосування розв'язана ще не до кінця.

Для скорочення відстані щодо винесення

зібраного урожаю на міжклітинну дорогу збір винограду доцільно починати з

Центра ряду і рухатися у бік дороги. У такому випадку кожному збирачеві виділяє

пів ряду, і відстань з винесення зібраного урожаю скорочується вдвічі.

Перевірка такого принципу організації праці, проведена в господарствах

Кримської області, показала, що продуктивність праці порівняно з організацією

збору урожаю з початку рядів зростає на 39,9%, а витрати праці на 1 т

знижуються на 26,7%. У практиці господарств все ширше стали

застосовувати організаційно-технологічні схеми з використанням тракторного

агрегату АВН-0,5, за допомогою

якого успішно вирішуються питання механізації вантаження і вивезення

зібраного урожаю з міжрядь. При цьому існує немало різних схем організації

праці. Найширше поширений підрядний метод прибирання. Оптимальна

організаційна форма його – створення механізованого загону, що складається з

65–70 осіб, за якими закріплюють агрегат АВН-0,5 і 3 автомашини

зі вставленими кузовами-човниками. Кількість човників визначається обсягом

урожаю і відстанню його перевезення. Збирачі працюють ланками по 4 людини,

збираючи виноград у ковші, встановлені в міжряддях.

При цьому ланка одночасно збирає урожай з двох рядів. Оптимальна норма – один

ківш на кожного збирача, або 25 т на агрегат. За такої форми організації

продуктивність праці збирачів різко зростає і досягає 800–1000 кг винограду

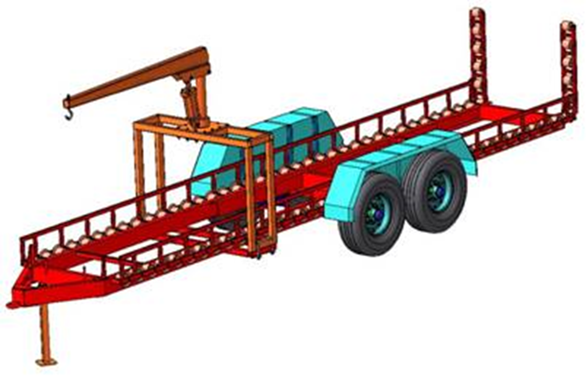

за зміну. Інший варіант організації праці – із

застосуванням візка

виноградарського саморозвантажного ТВС-2 вантажопідйомністю

2 т (рис. 12.9). Такий агрегат обслуговують 16 збирачів, що працюють одночасно

на чотирьох рядах, і 1 вантажник, який приймає заповнені відра і висипає їх у

візок. Агрегат рухається середнім міжряддям синхронно із збирачами, роблячи

необхідні зупинки. Агрегатується візок з тракторами Т-40М, МТЗ

усіх модифікацій, Т-54В. Використання її дозволяє значно (до 30%) підвищити

продуктивність праці. Простій машин під вантаженням порівнянно

з використанням АВН-0,5 скорочується в цьому випадку в 4–6

разів.

За безтарного перевезення урожаю

застосовують автосамоскид із спеціально обробленим кузовом або

човники-контейнери БКВ місткістю 3 т, які встановлюють на

автомашини.

Нині чітко

визначилися 3 основні принципи, які використовують під час розробки і

створення виноградозбиральних машин: вібраційний, пневматичний і

різальний. На їх основі вже сконструйовані десятки типів і марок різних

виноградозбиральних машин у США, Франції, Італії, Болгарії, Угорщині,

Україні. До зразків машин, що набули найбільшого

поширення у виробництві, відносять «Чисхолм-Райдер»

(США), «Вектюр», «Калвет», «Бро»,

«Кок», «Ховард-2-М-4125» (Франція), «МТВ»

(Італія). У Росії існує виробництво комбайна КВР-1,

призначеного для роботи на рівнині. Рекомендовані до серійного виробництва

універсальні комбайни «Дон»-1М (КВУ-1 «Дон») і СВК-ЗМ

(рис. 12.1.10). Вони можуть працювати як на рівнинах, так і на схилах з

порівняно невисокими вимогами до агрофону.

Усі ці зарубіжні і вітчизняні машини, що

працюють на різних принципах, в середньому в 20 разів і більше підвищують

продуктивність праці під час збирання урожаю і в 2–3 рази знижують витрати

коштів на оплату праці і складаного інвентарю. У США, Франції, Угорщині, ФРН

питома вага урожаю, що збирається виноградозбиральними машинами, досить

висока і має стійку тенденцію до подальшого збільшення. Найбільший розвиток у нашій країні і за

кордоном знайшов спосіб збирання врожаю методом струшування (вібрації), що

передається від робочого органу машини на систему шпалер – кущ. За принципом

роботи прибирального апарата розрізняють вібраційні

машини горизонтального і вертикального струшування, напрямлено

ударного і «бичевого» типів. З урахуванням систем ведення і форм

кущів, поширених у нашій країні, найбільший інтерес представляють

виноградозбиральні машини, що працюють за принципом горизонтального

струшування куща. Усі виноградозбиральні машини струшуввально

типу прийнятні тільки для збирання врожаю винограду технічних сортів. Повнота

знімання урожаю з куща у них знаходиться в межах 91–99,7, повнота уловлювання

72–98%. Цілі грона і ягоди в масі зібраного винограду становлять 56–77%.

Продуктивність машин 0,4–0,6 га/ч, що в 45 разів вище, ніж у разі ручного

збирання. Таким чином, механізований спосіб прибирання

винограду нині є об'єктивною реальністю і має велику перспективу. Подальший

розвиток цього способу збирання врожаю винограду має йти за двома напрямами:

шляхом удосконалення конструкцій виноградозбиральних машин і розробки

технології переробки винограду, що дозволяє найраціональніше і якісно

використовувати засоби механізації. Обрізування

плодових дерев є важливим агротехнічним заходом з догляду за кроною. Обрізують

дерева для формування потрібного типу крони, підтримання достатнього росту

дерев та їх омолодження. Основний прийом обрізування в цей період –

проріджування, допоміжний – укорочування. Обрізують

дерева ручними секаторами та пилками. До комплекту ручного інструменту для

садівника-обрізувача НСО належать секатор СО

однобічного різання, ножівка НС-1, штанговий гілкоріз СШ-1

для зрізування високорозміщених гілок, садовий ніж НС

для зрізування гілок. Використання ручного інструменту не забезпечує високу

продуктивність праці і потребує великої робочої сили. Підвищенню

продуктивності праці сприяє застосування пересувних платформ та вишок,

укомплектованих пневматичним, електричним або гідравлічним різальним

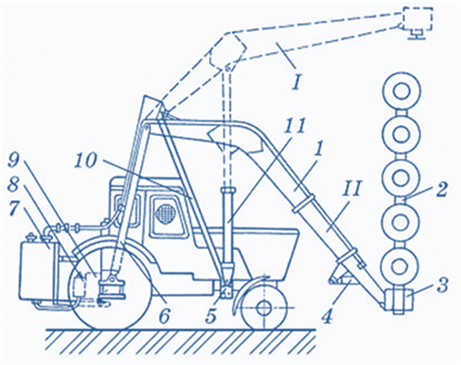

інструментом. Садовий агрегат АС-2 (рис. 12.1.11) призначений для обрізування

крони дерев та збирання плодів із середнього і верхнього ярусів. Він

складається з лівого та правого підіймачів, установлених на самохідному шасі Т-16М,

майданчика 11, компресора 9, пневмообладнання,

гідросистеми і органів керування. Підіймачі

мають кабіни 1 і 4 з органами керування, гілкоріз 3, секатор 2 та кронштейн

для ящиків 5. Стрілу з кабіною піднімає гідроциліндр 8.

Машина МКО-3 (рис. 12.1.11) призначена для контурного обрізування крон двох піврядів плодових дерев (положення І) та їх обмеження

висотою (положення ІІ). Машина начіпна, складається зі стріли 1 (задіяна від

навантажувача ПФ-0,5Б), лівого та правого різальних апаратів 2,

переднього бруса 3, опорної рами 6, розкосів 10, опорних кронштейнів 5,

гідростанції, яка має бак для масла, два гідравлічних насоси НШ-50 8,

трубопровід, запірну та запобіжну апаратуру. Гідроциліндри 11 піднімають

стрілу 1 із різальними апаратами на потрібну висоту. Передній брус 3 повертає

різальні апарати у робоче та транспортне положення і висуває на потрібну

ширину за допомогою гідроциліндрів. Різальний апарат 2

складається з дискових пилок, розміщених з обох боків машини. Він обертається

від гідромоторів, масло до яких подається від гідравлічного насоса 8, що

працює від ВВП трактора через редуктор 9.

Технологічний процес роботи. Перед заїздом машини в міжряддя різальні апарати за допомогою

двох гідроциліндрів установлюють на задану ширину і нахиляють до крони на

5–15°. Якщо крони обмежують за висотою, то різальні апарати гідроциліндрами,

розміщеними на передньому брусі, встановлюють у горизонтальне положення, а

гідроциліндрами 11 піднімають на потрібну висоту. Під час руху машини пилки,

які обертаються з частотою 2000 об/в., зрізують гілки, які потрапляють у зону

дії різального апарата. Зрізані гілки падають у міжряддя саду. Під час обмеження ширини крон

передній брус 3 із різальними апаратами гідроциліндром 4 нахиляють на 15–20°

вперед, а під час обмеження висоти – на 3–5°.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||