|

|

|

|

2.3. Автоматичні системи вимірювання рівня і

контролю резервуарів

|

|

|

|

|

|

|

|

Автоматичні

системи вимірювання рівня і контролю резервуарів

|

|

Призначення

|

|

Система TLS 2 призначена для

автоматичного контролю за показниками паливних запасів у всіх резервуарах, що

зберігаються на об’єкті. За допомогою датчиків, встановлених на території

об’єкта паливозабезпечення, можна оперативно дізнаватися про наявність

витікань. Система TLS 2 дозволяє керувати кількома об'єктами з центрального

пункту керування.

|

Галузь

застосування. TLS 2 може застосовуватися на різних об'єктах зберігання палива, а не

тільки на заправних станціях. Фактично система TLS 2 може ефективно

застосовуватися на будь-яких об'єктах зберігання вуглеводневого палива або

зрідженого нафтового газу.

|

Майданчик для зливання палива з автоцистерн

|

|

|

|

Рис. 2.16. Автоматична система вимірювання рівня і контролю

резервуарів TLS 2

|

|

Наконечники нижнього заправлення (ННЗ)

|

|

|

Зонди

–

Рівень палива

–

Рівень води

–

Температура

|

Консоль TLS 2

|

POS / BOS / PC

|

|

|

|

|

|

|

|

|

|

Функціональність консолі TLS

– Перерахунок рівня в об’єм

– Виявлення витікань

– Поставки (чисті)

Повний інтерфейс користувача

– Touch screen-дисплей

– Зовнішній принтер (опціонально)

Захист від іскор

|

Локальні інтерфейси

– Вихід з TLS

через RS232 чи RS485

– Дисплей водія

DIS

Віддалене з’єднання

– Зовнішній

модем

– Збір даних

– Звіти FMS /

Inform

– Передача

аварійної сигналізації (FMS / Inform)

– Діагностика

|

|

Рис. 2.17.

Схема системи TLS 2

|

|

|

|

|

|

|

|

|

будова та принцип

дії (рис. 2.17). Автоматичний

контроль паливних запасів. Апаратний пакет TLS 2 забезпечує операторів

АЗС усім необхідним для контролю паливних запасів. Безперервний моніторинг

запасів, автоматичні сигналізатори рівня в резервуарах та "інтуїтивно

зрозуміле керування" дозволяють спростити процес й унеможливити невизначеність

під час контролю паливних запасів. Завдяки простим екранним меню сенсорного

керування процес керування паливними запасами стає простим, ефективним і “прозорим”.

Дані про паливні

запаси. Детальна інформація про паливні запаси у всіх резервуарах графічно

зображається на контрольному дисплеї. Додаткові меню користувача про

Поставки, Аварійні cигнали, Установку параметрів і Навколишнє

середовище викликаються просто у головному меню. Поставки палива реєструються

в 10-блоковому оновленому запам'ятовувальному пристрої для спрощення контролю

і підтвердження поставок.

Локальні

інтерфейси. Високорівнева система взаємодії і зв'язку забезпечується за рахунок

наявності трьох вбудованих комунікаційних портів. Вони дозволяють встановити

локальну взаємодію з системами POS або BOS, дисплеєм дистанційного керування

і принтером з послідовним інтерфейсом. Опційні модеми GSM і наземного

телефонного зв'язку доповнюють пристрій засобами дистанційного моніторингу систем

TLS 2.

POS-системи - це апаратні комплекси для

автоматизації роботи касирів на базі фіскальних реєстраторів. Звичайно до

складу POS-системи входить системний блок ПК, фіскальний реєстратор (ФР).

BOS – мультизадачна система реального часу, призначена для

певного класу ПК. Її можна застосовувати як специфічну для галузі

застосування операційну систему і як систему для розроблення програмного

забезпечення. Структура виконавчої програми BOS допускає її розширення

драйверами периферійних пристроїв, специфічних для умов застосування. Для низки пристроїв, необхідних, зокрема, для розробки програмного

забезпечення, BOS вже має у своєму складі відповідні драйвери.

Дистанційний

моніторинг. Програмний пакет

дистанційного зв'язку Inform™ дозволяє керувати кількома об'єктами з

центрального пункту керування. Засоби сигналізації TLS можуть програмуватися

на автоматичну комутацію сигналів можливого аварійного стану, що вимагає

вживання термінових заходів, наприклад, коли рівень палива низький або коли

проникала вода.

Дистанційний діагностичний контроль також сприяє скороченню часу і

зниженню вартості робіт з обслуговування.

Виявлення витоків.

У разі

використання спільно з вимірювальними зондами Mag 1 або Mag 2, система

дозволяє проводити високоточне тестування резервуарів відповідно до

затверджених у США стандартів EPA. Контрольне тестування може виконуватися на

вимогу або в запрограмованому режимі із заздалегідь заданою періодичністю.

|

визначення витоків – контроль за допомогою датчиків

|

|

|

Серія TLS-300 і TLS-350, датчики 2-wire:

|

|

– датчик міжстінного простору;

– дискримінаційний датчик резервуара і

шахти;

– датчик у технологічній ніші резервуара

(на наявність рідини);

– датчик міжстінного простору для

двостінних труб (на наявність рідини);

– датчик відвідного колектора.

|

|

|

Серія TLS-350, датчики 3-wire:

|

|

– датчик визначення палива в ґрунтових

водах;

– датчик повітряних пробок.

|

|

Калібрування

резервуарів в tls

|

|

|

Стандартне калібрування:

|

|

– залежить лише від якості початкових

даних;

– залишається постійним до наступної зміни

даних вручну.

|

|

|

Автоматичне калібрування AccuChart™:

|

|

– порівнює зміни об'єму палива в

резервуарі з відповідними продажами палива;

– модифікує спочатку введені дані;

– підбирає найкращу модель резервуара;

– точні первинні дані визначають точні

результати;

– рекомендується перевірка з використанням

об’ємоміра.

|

Автоматичне калібрування резервуара AccuChartTM

Основною причиною появи помилок під час перерахунку

залишків палива є неточне калібрування ємності. Консоль TLS-350 Plus значно

знижує вірогідність помилки в разі використання AccuChart, яка запатентована

компанією Veeder-Root як алгоритм калібрування резервуарів. Порівнюючи

відпущений об'єм палива з ТРК з тим, що вийшов з ємності, AccuChart мінімізує

помилки відповідно до реальної форми ємності і створює оптимальну

калібрувальну таблицю для кожного резервуара.

|

|

|

|

|

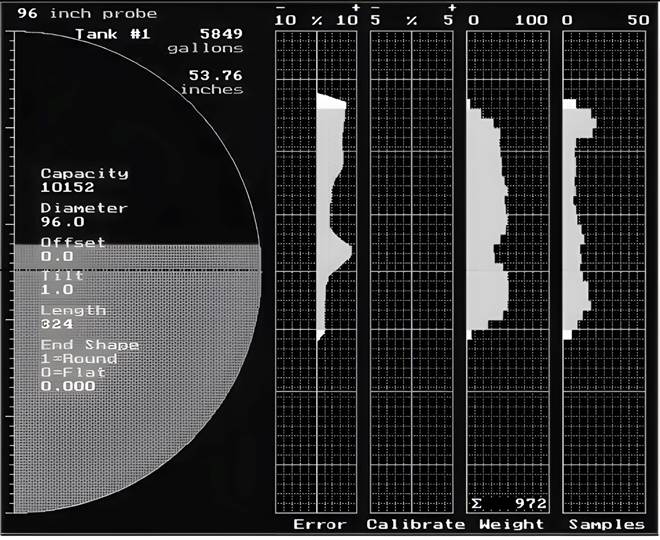

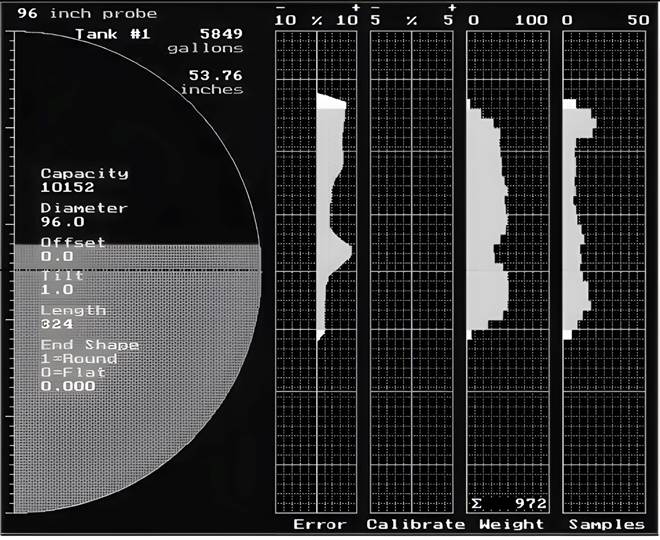

Перший крок процесу AccuChart – автоматичне

створення моделі ємності на підставі показів зонда (рис. 2.18).

|

|

Після зіставлення об'єму

проданого палива коректується об'єм ємності і відпущеного палива, що є

первинним у створенні залежності між об’ємомірами й резервуаром.

|

|

|

|

Рис.

2.18. Інтерфейс системи калібрування ємності

|

Під час відпускання палива консоль TLS-350 Plus

розпізнає зниження рівня палива в місткості і сигналізує про це через модуль

DIM у працюючий об’ємомір. На типовій АЗС карта резервуарів створюється

протягом двох або менше днів.

Як тільки процес

завершений, автоматичне калібрування

виконується на основі моніторингу рівнів у ємності під час відпускання

палива. Після закінчення аналізу інформації, що надійшла, автокалібрування

резервуара завершується. Оновлена калібрувальна таблиця за допомогою

інтерфейсу RS-232 відображається на моніторі комп’ютера. Таблиця показуватиме

об'єми з інтервалом в 1 см

по всій висоті ємності.

Ця можливість не входить у стандартну комплектацію, але

пропонується серед інших опцій, що дозволяють значно підвищити якість

керування запасами палива на АЗС.

|

|

Перерахунок залишків

палива – BIR

Варіаційний

аналіз – VA

|

Функціональність TLS-350 Plus може бути розширена за

рахунок використання модулів варіаційного аналізу і перерахунку палива на

АЗС.

Модуль перерахунку

палива порівнює теоретичне значення відпуску згідно з даними продажу,

надходження палива і всіх корекцій (зміна рівня підтоварної води, контрольний

відбір палива та ін.) з фізичною зміною об'єму палива, зафіксованого

рівнеміром, і у звіті фіксує цю різницю в літрах. Звіт «Перерахунок

палива" генерується позмінно, щодня або в будь-який заданий час.

Ґрунтуючись на зіставленні даних транспортної накладної перевізника,

заведених у рівнемір через консоль, даних щодо відпускання палива ТРК з

системи керування і виміряного зондом рівня і температури палива, система

Veeder-Root може виявити, на якій ділянці/процесі відбувається «відхід»

палива.

|

|

Варіаційний аналіз деталізує звітну різницю,

зафіксовану функцією «Перерахунок

палива», і локалізує її до:

|

|

– різниці

за рахунок зміни рівня підтоварної води в резервуарі;

– різниці

за рахунок температурних коливань;

– різниці

між кількістю відвантаженого палива за накладною і фактичною кількістю,

зафіксованою зондом;

–

нез'ясовної різниці, що можуть містити втрати палива внаслідок

несанкціонованих дій працівників АЗС, витікань палива тощо.

|

|

|

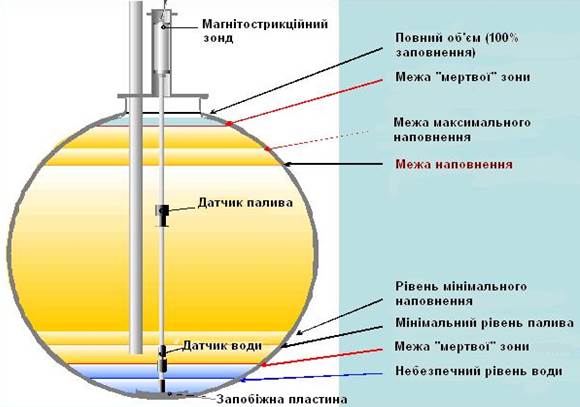

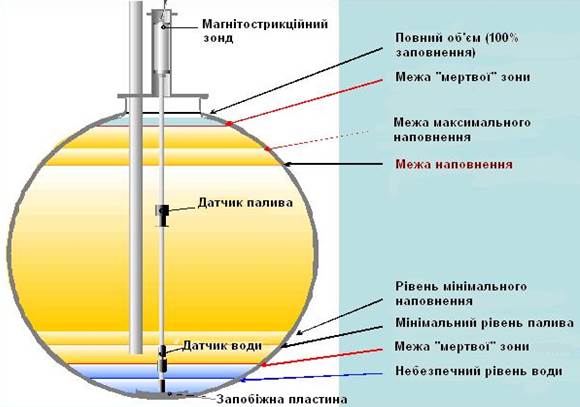

можливі рівні сигналізації за допомогою

магнітострикційного зонда зображені на рис. 2.19.

|

|

|

|

Програмно-апаратні комплекси автоматизації

нафтобаз

|

|

|

|

|

|

Рис. 2.19. Система попередження та аварійної

сигналізації в TLS

|

|

Засоби

автоматизації можна поділити на два рівні: нижній – автоматизація

відвантаження (в авто- і залізничні цистерни) та приймання нафтопродуктів

до резервуарного парку; верхній – програмно-апаратні комплекси керування і

контролю нафтобази.

|

|

|

Переваги впровадження комплексної автоматизації мережі

нафтобаз такі:

|

|

–

програмно-апаратні комплекси керування нафтобазою будуються за модульним

принципом і реалізуються на базі SCADA систем (Trace Mode, Genesis, In

Touch та ін.) і керувальних контролерів (Siemens, Omron, ICP, Adam та ін.);

для виконання стандартних функцій (не потрібна розширюваність, прив'язка до

нестандартної апаратури тощо) можна використати готові програмні комплекси

як вітчизняних (Альфа, Потік та ін.), так і зарубіжних розробників;

– комплекс

керування нафтобазою дозволяє повністю автоматизувати прийом, зберігання і

видачу нафтопродуктів, що підвищує швидкість роботи нафтобази, скорочує

кількість обслуговуючого персоналу, зводить до мінімуму втрати і

розкрадання нафтопродуктів (облік за масою з точністю до 0,1%), підвищує

якість обслуговування (повна автоматизація документообігу, гарантована

точність під час операцій прийому і видачі). Обмін даними з центральним

офісом (телефонний або радіомодем, інтернет) уможливлює взаємозв’язок

інформації про нафтобази і АЗС, оптимізацію маршрутів руху нафтопродуктів (постачання

АЗС нафтобазами, маршрути поставки на нафтобази).

|

|

|

|

|

|

|

|

Можна виділити такі основні

функції комплексу керування нафтобазою:

|

|

– облік нафтопродуктів, що надходять на базу

(маса, об'єм, густина);

– облік

витрати і залишків нафтопродуктів у резервуарах (вимірювання рівня,

густини, обчислення маси і об'єму продукту за калібрувальними таблицями

резервуарів, автотарування ємностей), контроль витікань і переливання;

–

контроль в'їзду/виїзду автоцистерн і залізничних вагонів на територію

нафтобази і майданчика наливання; відпускання нафтопродуктів через стояки

наливання; обслуговування споживачів за готівку і в кредит;

– облік

партій поставок і залишків нафтопродуктів по кожній з них;

–

ведення бази даних усіх параметрів, формування звітів за будь-якими

параметрами за довільний період у графічній і табличній формах, статистична

обробка;

–

формування актів приймання нафтопродуктів; супровідних документів

(товарно-транспортних накладних); змінних і періодичних звітів (всі вузли

наливання, резервуари, види палива); товарного балансу; іншої документації

(залежно від специфіки нафтобази);

–

авторизація всіх дій персоналу нафтобази шляхом введення багаторівневої

схеми доступу.

|

|

|

|

Питання для самоконтролю

|

|

1. Призначення

та галузь застосування автоматичної системи вимірювання рівня і контролю

палива в резервуарі.

2. Будова

та принцип дії технологічного обладнання автоматичної системи вимірювання

рівня і контролю палива в резервуарі.

3. Призначення

та застосування програмно-апаратних комплексів автоматизації нафтобаз.

|

|