|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО КЕРУВАННЯ Електронний

посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8. АВТОМАТИЗАЦІЯ

РЕМОНТУ СІЛЬСЬКОГОСПОДАРСЬКОЇ ТЕХНІКИ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

На деталь (катод) підводять негативний

потенціал джерела живлення. Як анод використовують

пластину з металу, який необхідно нанести на деталь, чи

пластини з нерозчинного металу, наприклад свинцю (під час хромування). До пластин приєднують

позитивний потенціал джерела живлення.

·

від виду металу, що витрачається на покриття; ·

щільності струму; ·

температури електроліту; ·

форми кривої струму електролізу

й інших параметрів. Деталі перед гальванічним нарощуванням проходять спеціальну обробку. Їх шліфують,

промивають, знежирюють, протравлюють (декапірують) у розчинах сірчаної, фосфорної чи хромової кислот, знову промивають, а потім підвішують у електролітичних

ваннах і приєднують до негативного електрода джерела живлення. На місця деталей, не підлягаючому нарощуванню металу, наносять електроізоляційні матеріали.

·

автоматичне реверсування струму, тобто періодичну зміну полярності напруги на деталі з негативної на позитивну, і навпаки. Тривалість перебування деталі під негативною напругою – на

порядок більш ніж під позитивною напругою; · використання асиметричного струму, тобто випрямленого струму з різним коефіцієнтом випрямлення. Універсальне джерело струму для живлення електролітичних ванн (рис. 8.2.3) розроблено у МІІСПе.

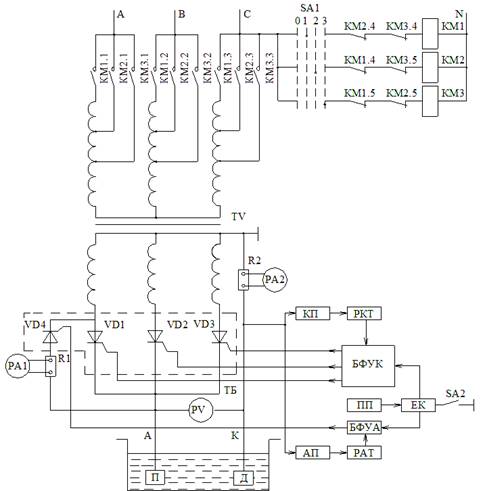

Джерело виконане у вигляді двох функціональних блоків: силового і керуючого. Силовий блок містить понижуючий трансформатор 10 кВА

TV, тиристорний блок ТБ, шунти

R1 і R2 у ланцюгах виміру струму. Блок керування має катодний КП й анодний АП

підсилювача, регулятори

катодного РКТ і анодного PAT струмів, блоки фазоімпульсного керування

катодними тиристорами VD1...VD3 (БФУК) і анодним тиристором VD4 (БФУА), електродний комутатор

ЕК. Перемикачем SA1 за допомогою магнітних пускачів КМ1...КМЗ можна отримати

три значення вихідної напруги на трансформаторі TV: 6, 12 і 24 В за максимально можливогоу струму 1200, 600 і 300 А. Амперметр РА1

вимірює значення анодного

струму, амперметр РА2 – значення постійної складової випрямленого катодного струму.

Як первинний перетворювач сили струму використовують опір шунта R2,

через який протікають катодні й анодні складові струму. Напруга

сигналу із шунта R2 підсилюється однопівперіодними підсилювачами КП й АП, зібраними

на операційних мікросхемах.

Підсилювач КП одночасно

інвертує сигнал. Блок БФУК по черзі

керує комутацією тиристорів VD1...VD3, а БФУА

– комутацією тиристора VD4. На блоки БФУК

і БФУА подаються керуючі

імпульси від електронного комутатора ЕК

з частотою 1 кГц. Під час вимкненого

перемикача SA2 працюють тиристори VD4 і VD1, що забезпечують асиметричну форму струму. За ввімкненого

SA2 працюють тиристори VD1...VD3. Вони

дають пульсуючу форму випрямленого струму. Шляхом переключення первинної обмотки

трансформатора встановлюють задану

щільність струму на відновлюваній

деталі (від 3 до 6 кА/м2).

За допомогою програмного

пристрою ПП автоматично змінюють у процесі гальванопокриттів кут відкриття

тиристорів VD1...VD4. Процес осадження металу розбивається на кілька циклів. Після занурення деталей у ванну і підключення електродів вмикається програмний пристрій ПП (рис. 8.2.3), що

через визначену витримку

часу встановлює задані

для деталі щільності

струму прямої на півхвилі

(катода/к) і зворотної на півхвилі

(анода/а). Через час, рівний близько

1 хв., програмне реле упродовж 3 хв плавно знижує щільність струму до

нуля. Після цього за час відбувається плавне збільшення щільності випрямленого

катодного струму до граничного значення. Щільність

струму і час вибирають і коректують

залежно від заданих параметрів мікротвердості, зчепності і товщини нарощуваних покрить, а також від температури, кислотності і концентрації електролітів. Витримка деталей без струму тривалістю 10–60 с необхідна для вирівнювання

температур електроліту і деталей, що забезпечує кращу зчепленість першого шару покриття з деталлю. Мала щільність струму (<300 А/м2) і наявність анодного струму забезпечують

осадження м'якого підшару заліза з невеликими внутрішніми напруженнями. Застосування асиметричного

струму підвищує продуктивність

процесу в 2–3,5 раза, поліпшує

зчеплення покриття з

основою і дозволяє одержувати

покриття з заданою мікротвердістю.

·

стабілізацією температури електроліту; ·

щільністю струму; ·

кислотністю розчинів; ·

часом витримки деталей у ванні, що забезпечує задану товщину покрить.

Автоматичне регулювання температури особливо важливо під час хромування, хімічного нікелювання і залізнення. У цих процесах коливання температури електроліту не мають перевищувати ±2°. Для малих ванн застосовують двопозиційні регулятори, для

великих – регулятори пропорційно-інтегральної

дії, що керують електричним обігрівачем розчину. Автоматичне регулювання щільності струму здійснюють шляхом зміни кута відкриття тиристорів VD1...VD4 (рис.

8.2.3). Задане значення щільності струму встановлюється

програмним пристроєм ПП залежно від режиму електролізу, а фактичне – виміряється і визначається за значенням спадання напруги на

шунтах-резисторах R1 і R2. Фактичне значення струму

доводиться до заданого за допомогою

випрямлячів, підсилювачів

КП й АП, регуляторів струму РКТ

і PAT і блоків керування

БФУК і БФУА тиристорами. Автоматичне регулювання кислотності забезпечує одержання якісних осадів металу на деталях. Вимірюють кислотність

рН-метрами, а коректують її

шляхом додавання в електроліт лугу чи кислоти. Автоматичне регулювання заданої товщини покриття здійснюється або за допомогою лічильника ампер-годин, або за допомогою програмного реле

часу. Гальванічні цехи обладнають потоковими лініями, у яких оброблювані деталі транспортують за визначеною програмою. Програмою передбачається необхідна послідовність переміщення і час

витримки у ваннах деталей під час знежирення, промивання, декапірування, гальванопокриття, сушіння й інших операцій. З цією метою гальванічні потокові лінії обладнують маніпуляторами й

автооператорами, які переміщають

деталі з ванни у ванну відповідно до заданого технологічного процесу.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||