|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ

ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО

КЕРУВАННЯ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8. АВТОМАТИЗАЦІЯ РЕМОНТУ СІЛЬСЬКОГОСПОДАРСЬКОЇ ТЕХНІКИ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8.1.

Автоматизація технологічних процесів миття, розбирання та збирання агрегатів 8.1.1. Технологічні основи діагностування

сільськогосподарської техніки 8.1.2. Автоматизація технологічних процесів

миття, розбирання і складання агрегатів

Наприклад, тільки від застосування механізованого інструмента під час

ремонту продуктивність праці підвищується в 2–5 разів.

·

миття і очищення машин, ·

розбирання

і збірку агрегатів (рис. 8.1.1), ·

відновлення зношених деталей, ·

обкатка відремонтованих двигунів,

машин.

Багато з'єднань, сполучення деталей після експлуатації машини, вельми

важко піддаються ручному розбиранню, миттю, очищенню. Якість відремонтованих

виробів багато в чому залежить від дотримання оптимальних режимів ТП.

Наприклад, якщо збільшуються або зменшуються необхідні густина струму,

температура і концентрація електролітів, то погіршуються властивості

гальванічних покриттів. У той же час робітнику важко забезпечити контроль і

своєчасне коректування вказаних параметрів. Тому полегшити умови ручної праці,

підвищити його продуктивність і досягти високої якості покриттів можна тільки

під час використовування спеціальних автоматичних пристроїв. Обкатка і випробування складальних одиниць, агрегатів, машин, що є

завершальним етапом ТП технічного сервісу, вимагають також застосування

спеціальних технічних засобів контролю і управління для достовірного

оцінювання якості проведеного ремонту.

Технологічні

процеси ремонту сільськогосподарської техніки характеризуються великою

різноманітністю застосовуваного обладнання. При цьому особливого значення

набуває автоматизація процесів діагностики, за допомогою якої визначають

придатність агрегату, причину виходу машини з ладу, необхідність і обсяг

ремонту. Значні витрати

праці ідуть на розбирання і мийку деталей, що ремонтуються, відновлення

їхньої працездатності, а також зборку і післяремонтне обкатування й

випробування відремонтованих агрегатів і машин.

У ремонтних майстернях використовуються

широко розповсюджені в промисловості токарно-гвинторізні (рис. 8.1.2),

свердлильні, фрезерні, плоско- і круглошліфувальні верстати, а також металорізальні

верстати з програмним керуванням та ін. Крім того, у майстернях

використовуються універсальні верстати для притирання і шліфування клапанів,

механізми для різання металевих листів і труб, нарізування різьби і утворення

фальців, згинання водогазопровідних труб, впресовування, зварювальні агрегати

й інше обладнання. Для очищення і миття деталей,

їхнього гальванічного покриття і обкатування після складання відремонтованих

агрегатів використовують компресорні і гідравлічні установки і спеціальні стенди. Для

ремонту електро- і

радіоустаткування, засобів КВП і автоматики застосовують установки

загальнопромислового призначення. Автоматизація

окремих стендів і процесу діагностики розглянута нижче. Описи схем

автоматизації верстатів наведено до них у заводських інструкціях. Автоматизація

верстатів зводиться до

рішення трьох завдань: автоматизації завантаження заготовок (деталей),

автоматизації установки, затиску і складання деталей і автоматизації холостих

і робочих ходів механізмів верстата. Перше завдання

здійснюється за допомогою використання різних завантажувальних пристосувань,

друге – використання автоматичних засобів разом з передавальними механізмами,

третє – застосування додаткових механізмів, що здійснюють програмне керування

робочими вузлами верстата.

Високі можливості програмного

керування роблять економічно вигідним застосування його не тільки в серійному

виробництві деталей, а й під час індивідуального і малосерійного їх

виробництва. У крупносерійному

виробництві використовуються верстати з числовим програмним керуванням (ЧПУ)

(рис. 8.1.3). Верстати із системами ЧПУ вимагають запису в пам'яті системи

(магнітній стрічці) технологічної і геометричної інформації у формі числового

коду, що потім використовується для відповідного керування верстатом. Діагностування сільськогосподарської техніки. Ремонтні майстерні і підприємства безупинно розвивають свою ремонтну

базу, оснащують її сучасним обладнанням і приладами (рис. 8.1.4), а під час

капітального ремонту агрегатів сільськогосподарської техніки переходять на

потокові лінії.

Сумарні витрати на

підтримку тракторів і сільськогосподарських машин у працездатному стані за термін

експлуатації в 2–3 рази перевищують первісну вартість цих машин. Немаючи приладів

для визначення стану техніки і висококваліфікованих кадрів, механізатори до

30–40% машин передчасно направляють у ремонт. Одним

з основних шляхів скорочення витрат на обслуговування і ремонт

сільськогосподарської техніки є широке використання засобів діагностування. Упровадження

технічного діагностування дає величезний техніко-економічний ефект і є

основною ланкою планово-попереджувальної системи технічного обслуговування і

ремонту сільськогосподарської техніки. Воно дозволяє на 10–15% підвищити

міжремонтний ресурс сільськогосподарських машин, усунути необґрунтоване

розбирання вузлів, прискорити ремонт, знизити до 30% трудомісткість

обслуговування і ремонту, підвищити потужність, економічність і надійність

техніки. Завдяки своєчасному діагностуванню й обслуговуванню на 20%

скорочується кількість ремонтів і на 20–30% – потребу в запасних частинах.

Постійно удосконалюються методи і технічні засоби діагностування,

розробляються електронні прилади, автоматичні системи технічної діагностики

сільськогосподарської техніки.

·

одержання

інформації про технічний стан об'єкта (рис. 8.1.5); ·

обробку

й аналіз отриманої інформації; ·

постановку

діагнозу й ухвалення рішення.

На основі проведеної

діагностики встановлюють вид і обсяг ремонтних робіт, визначають і усувають

причини несправностей і відмовлень, перевіряють готовність машин і приводять

їх у працездатний стан. Для систем

технічної діагностики необхідний великий перелік первинних вимірювальних

перетворювачів для виявлення і реєстрації численних прихованих дефектів

контрольованих виробів. Теоретично всі

несправності можна установити методом діагностики, але практично для їхнього

визначення поки відсутні багато первинних вимірювальних перетворювачів.

Розробка малоінерційних електричних первинних перетворювачів і застосування

мікропроцесорної техніки дозволять використовувати в діагностиці положення

теорії імовірної інформації, що значно підвищить точність постановки

діагнозу. За суб'єктивного методу діагностування обслуговуючий персонал

використовує свої органи почуттів і досвід роботи і виявляє несправності за

зовнішнім оглядом, обмацуванням, прослуховуванням, простукуванням деталей

тощо. Однак оцінка технічного стану часто виходить украй неточної і не

відповідає вимогам, пропонованим до технічної діагностики. Тільки досвідчений

майстер-діагност може оцінити якісно стан окремих частин машини. Приладове

діагностування виконують прямими і непрямими методами.

При прямому

діагностуванні вимірюють

параметри деталей і по їхньому відхиленню від норм роблять висновок про технічний

стан. Виміри виконують за допомогою спеціальних приладів: мікро - і

міліметрів, нутрометров, щупів, масштабної лінійки, рулетки, штангель –

циркуля, кутомірів, зубомірів, калібраторов, тахометрів і т.п. Широко

використовуються також прилади виміру температури, зусиль, тиску, крутних

моментів, витрати рідин і газів, прискорень і вібрацій, складу відпрацьованих

газів, рідин і інших величин. За

непрямого діагностування технічний стан деталей і вузлів оцінюють за непрямими параметрами,

наприклад, зазор сполучення поршня і циліндра двигуна визначають за кількістю

газів, що прориваються в його картер. Прямі

методи вимагають більш простих вимірювальних приладів, але значно трудомісткі і

вимагають розбирання вузлів. Непрямі методи мають велику інформативність, не

вимагають розбирання вузлів, але виникає необхідність у використанні складних

і дорогих спеціальних приладів і систем. Наявне на

сільськогосподарських машинах контрольно-вимірювальне обладнання дозволяє

трактористу-машиністу постійно контролювати параметри технічного стану

основних агрегатів під час їхньої експлуатації (рис. 8.1.5). Ці ж прилади

використовують під час діагностування. Для діагностування

рекомендується укомплектовувати машинно-тракторний парк стаціонарними стендами

(20%), пересувними установками (30%) і комплектами переносного устаткування

(50%). Для діагностування використовується великий набір технічних засобів. У

сільськогосподарському виробництві широко застосовують безрозбірну

діагностику і прогнозування залишкового ресурсу вузлів за допомогою

комплектів вимірників типу КІ -13924 (рис. 8.1.6).

· вимірюють

крутний момент; · потужність

двигуна; ·

силу

тяги і гальмові зусилля на колесах; ·

подачу

і тиск масляних насосів; ·

тиск у

системі змащення і забруднення фільтрів гідросистеми; ·

тиск

впорскування і визначають якість розпилу палива форсунками; ·

вимірюють

тиск стиску в циліндрах двигуна і момент подачі в них палива.

Ці установки

дозволяють визначати зазори в кривошипно-шатунному механізмі і механізмах трансмісії,

торцевих ущільнення вузлів ходової частини і герметичність системи

охолодження, тепловий зазор у клапанному механізмі і зазори в підшипниках,

знос шестірень коробки передач і втулочно-роликових ланцюгів. У комплектах вимірників є прилади для перевірки стану електро- і гідроустаткування,

вузлів збіжності коліс і вільного ходу кермового колеса, натягу ремінних і

ланцюгових передач та ін.

Діагностування за

структурними параметрами – найпростіший метод. Він зводиться до визначення стану деталей

за ступенем зносу їхніх геометричних розмірів, зазору сполучених деталей,

ходу важелів, а також за зміною герметичності робочих обсягів (камер

згоряння, плунжерних пар, золотників, циліндрів керування тощо) (рис. 8.1.7).

Цей спосіб вимагає іноді розбирання вузлів і має невисоку точність

діагностики працездатності машини в цілому. За змінами параметрів робочого процесу проводять діагностику двигунів внутрішнього згоряння.

До цих параметрів відносяться температура нагрівання масла в системі змащення

і газів, що відпрацювали, амплітуди пульсацій тиску газів, що відпрацювали, і

повітря в колекторах, амплітуди пульсацій тиску палива в паливній апаратурі,

результати аналізу змісту газів, що відпрацювали. Метод діагностики за параметрами робочого процесу відрізняється малою трудомісткістю,

але має низьку точність. Усі перераховані

методи виконують за постійної участі оператора-діагноста. В автоматичних

системах роль оператора зводиться до ввімкнення системи на

початку перевірки і вимкненню її наприкінці діагностики. Автоматичні

системи діагностики використовують віброакустичний і спектрофотометричний

методи контролю з набором електронних приладів. Віброакустичним

методом діагностики

реєструють амплітуду і характер акустичних сигналів (шумів і вібрацій).

Амплітуда і частота шумів і вібрацій змінюються в міру зносу деталей і

збільшення зазорів сполучених вузлів. Завдання віброакустичної системи

діагностики полягає у виділенні сигналу, створюваного виниклим дефектом, з

численних акустичних перешкод, що виникають під час нормальної роботи

агрегату. Для цього використовують прилади спектрального аналізу, що

дозволяють виявляти причину, частоту і потужність вібрацій, що виникли через

дефекти. Спектрофотометричний

метод діагностики заснований на визначенні складу продуктів зносу в пробі масла

шляхом виміру спектрів випромінювання під час спалювання проби масла в

електричній дузі. Спектри

фотографують, а потім розшифровують за спеціальними спектрограмами за

допомогою ЕОМ. Тривалість аналізу однієї проби на сучасних автоматичних

спектрофотометрах складає 3–4 хв. За результатами періодичних аналізів

будують графіки інтенсивності зношування і прогнозують працездатність об'єкта

діагностики. Спектрофотометричні

методи мають високу похибку діагностики (±10–15%). У цьому зв'язку

спектрофотометричне діагностування рекомендується для попередньої

експрес-оцінки технічного стану машини, а остаточний діагноз визначається

більш точними методами. Сільськогосподарську техніку експлуатують у різних кліматичних умовах. Поверхні

тракторів, автомобілів і сільськогосподарських машин у результаті контакту з

ґрунтом, рослинами, паливно-змащувальними матеріалами, добривами

забруднюються. Забруднення різних видів зустрічаються в найрізноманітніших поєднаннях. У

зв'язку з цим застосовують різні за складом, властивостями і призначенням ефективні

мийні засоби (рис. 8.1.8). Так, за хімічним складом розрізняють синтетичні і

кислі мийні засоби, органічні розчинники, розчинно-емульгуючі засоби. За фізико-хімічними основами мийного засобу всі способи очищення і мийні

машини, які їх реалізують, ділять на струменеві, заглибні і комбіновані. Найпоширеніший струменевий

спосіб (рис. 8.1.9), за якого подавання розчину доповнюється механічною дією

струменя на забруднення. Цей спосіб реалізований в моніторних і струменевих

мийних установках. Зовнішні частини машини і зняті агрегати миють холодною чи

гарячою водою. Первинне миття сільськогосподарських

машин проводять на відкритих майданчиках з використанням звичайних шлангів і

відцентрових насосів з тиском 0,5–1,2 МПа. Розібрані деталі і вузли на

ремонтних підприємствах миють у спеціальних камерах водяними розчинами,

попередньо підігрітими до температури 60–80°С.

· за рахунок спалювання рідкого палива в спеціальних

камерах згорання; ·

пропусканням

пари (газу) по змійовику, поміщеному у ванну з

мийним розчином; · електричний.

Останній спосіб як найекономніший, надійніший і

найпростіший широко застосовують в автоматичних системах регулювання

температури рідин.

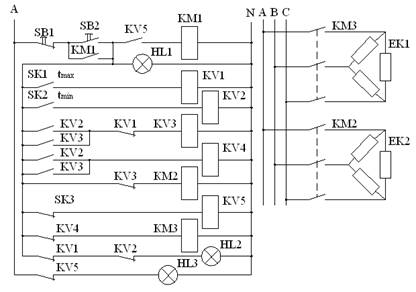

1) ТЕНи, що включаються контактором КМЗ і працюючі тільки в період виводу температури миючого розчину

до заданого значення (надалі упродовж роботи ці ТЕНи відключено); 2) ТЕНи, що включаються контактором КМ2 і працюють на першій стадії сумісно з ТЕНамі першої групи, а після

виводу температури мийного розчину в бажану область температури, що

включаються періодично для підтримки, в необхідному діапазоні.

Потужність ТЕНів першої групи в основному визначається часом виводу

температури миючого розчину на задану температуру, а другої групи – втратами

теплоти в процесі миття. Як датчик температури мийного розчину використовують

манометричний термометр електроконтактний. У разі виникнення будь-яких

несправностей, збоїв, які можуть викликати перевищення температури миючого

розчину щодо верхньої межі зони регулювання, в схемі передбачено

використовування термодатчика SK3, реагуючого на це перевищення. При цьому розмикаючий контакт SK3 знеструмлює обмотку реле KV5, яке відключає нагрів і включає світлову сигналізацію «Аварія». Включення

контактора КМ1 відбувається

після усунення несправності в схемі і подальшого натиснення кнопки SB2.

·

МС-6 —

для зовнішнього очищення тракторів, автомобілів, комбайнів від маслянистих

грязьових відкладень; ·

МС-15

– для очищення трансмісій і двигунів від мастил і бруду, що загустів; ·

MС-8 – для очищення сильно забруднених деталей. Без автоматизації

неможливо одержати високу якість мийно-очисних робіт з одночасним зниженням

їхньої трудомісткості. Ремонтні підприємства

обладнаються мийними конвеєрами з щітковими установками для обмивання та

очищення машини й установками обдуву вимитих машин.

Мийка й обдувка

здійснюються в такий спосіб: машина під'їжджає до конвеєра і направляється на нього

за сигналом світлофора, що дозволяє витримувати мінімальну дистанцію між

машинами. Переміщаючись по конвеєру, машина своїм корпусом перетинає промінь

світла, що викликає включення фотореле системи автоматизації. Фотореле

включає подачу теплової води й установку щіткової мийки, і починається мийка

машини, що рухається. Наближаючи до установки обдуву, машина перетинає другий

промінь світла, і при цьому відбувається вмикання другого фотореле,

відключення установки щіткової мийки, припинення подачі води і включення

електровентиляторів обдуву. Як тільки машина вийде з зони обдуву, від променя

світла спрацьовує трете фотореле і відключає електровентилятори обдуву. ·

керування

температурою і рівнем мийних розчинів; ·

періодичне

їхнє очищення від забруднень; ·

створення

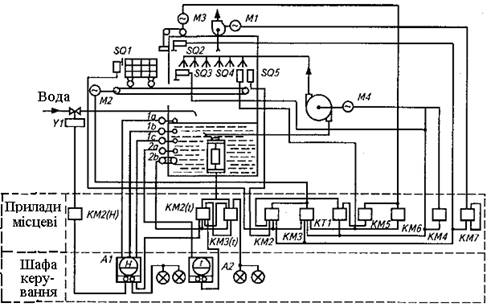

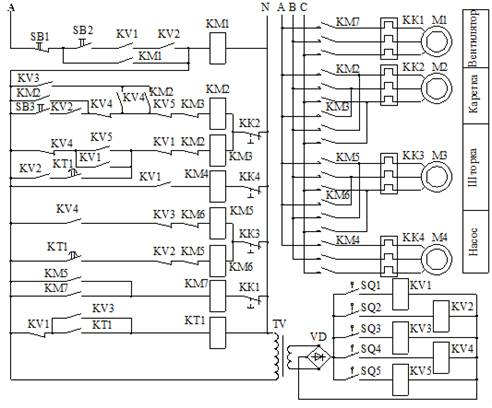

хитних чи обертових рухів камер мийки за заданою програмою. Схему автоматизації ТП миття зображено на рис. 8.1.12. Для управління виконавчими механізмами

встановлені безконтактні кінцеві вимикачі SQ1–SQ5 в комплекті з проміжними реле KV1–KV5 (рис. 8.1.13). У початковому стані візок знаходиться в крайньому лівому

положенні увімкнене реле KV1), шторка – в крайньому верхньому (увімкнене реле KV2). За дотримання цих умов і натиснення кнопки SB2 вмикається контактор КМ1 і

своїм замикаючим контактом самоблокуєтся.

Рис. 8.1.12. Схема

автоматизації мийної машини Під час натиснення кнопки SB3 на обмотку пускача приводу каретки «Вперед» КМ2 подається напруга. Під час підходу

каретки до шляхового вимикача SQ4 останній включає реле KV4, розмикаючий контакт якого знеструмлює котушку пускача КМ2, а замикаючий – готує ланцюг

живлення котушки пускача КМ2 по

ланцюгу KV3 – KV4 – KV5 – КМЗ і подає живлення на котушку пускача приводу шторки КМ5.

Рис. 8.1.13. Принципова

схема пристрою керування мийкою За допомогою

пускача КМ5 подається

напруга на обмотку іншого пускача-вмикача вентилятора КМ7. Шторка, яка опустилася в крайнє нижнє

положення, за допомогою вимикача SQ3 включає реле KV3, яке в свою чергу включає пускач насоса КМ4, реле часу КТ1

миття і пускач приводу каретки «Вперед». Каретка, продовжуючи рух

вперед, впливає на вимикач SQ4. Рух каретки триває до спрацьовування SQ5. Реле відключає живлення з обмотки реле «Вперед» і подає його на обмотку

реле «Назад». Рух каретки продовжується до тих пір, поки не спрацюють

контакти реле часу (миття), який забезпечить увімкнення пускача приводу

шторки «Вгору». Вона впливає на SQ3. При цьому реле відключається, живлення з пускача приводу насоса

припиняється, а ланцюг живлення пускача приводу каретки «Вперед»

розривається. Другий замикаючий контакт КТ1 готує ланцюг живлення котушки.

Під час складання агрегатів

використовують автоматичні лінії подачі деталей до місця складання та

транспортування агрегату. Найскладніші

процеси автоматичного складання – орієнтація деталей відносно один одного і з՚єднання їх. Звичайно деякі складальні операції, легко

виконувані вручну, важко піддаються автоматизації, і навпаки, важко

виконувані вручну операції легко можуть бути автоматизовані.

Автоматизація зборки вимагає в низці випадків зміни конструкції складальних

пристосувань і самих деталей. Технологічний процес складання має виконуватися

з найменшою кількістю змін положення деталей. На ремонтних заводах і в майстернях для піднімання,

опускання і переміщення агрегатів, машин і устаткування, які ремонтуються,

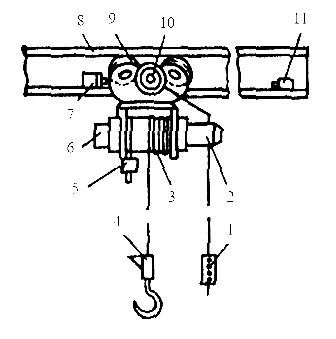

використовують електрокари, тельфери (рис. 8.1.14) і мостові крани. Найбільше

поширення одержали тельфери – підвісні візки. Вантажопідйомність

тельферів – від 0,2 до 5 т. Тельфери малої вантажопідйомності мають один

електродвигун для підйому деталей, а їхній візок вручну переміщають уздовж

балки.

Тельфери великої продуктивності мають два електродвигуни для

підйому M1 і переміщення М2 (рис. 8.1.15). Керує тельфером

персонал майстерні за допомогою кнопкової станції 1. Піднімальний барабан 3

приводиться в обертання двигуном 2 (M1).

Переміщається тельфер і закріплений на гаку 4 вантаж по двотавровій балці 8 на ходових колесах 9, що приводяться в обертання

електродвигуном 10 (М2)

через редуктор. Електрична енергія до двигунів підводиться по гнучкому

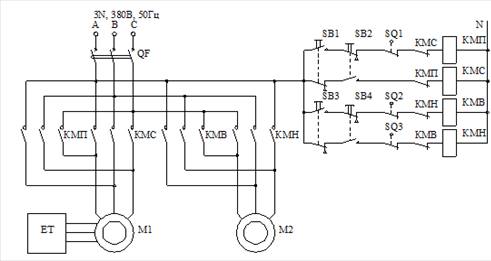

кабелю. Кожен електродвигун працює (рис. 8.1.16),

поки натиснуті пускові кнопки підйому вантажу SB1, спуску SB2, переміщення вперед SB3 і назад SB4. Під час відпускання кнопки розриваються відповідні

ланцюги магнітних пускачів КМП...КМН, і електродвигуни вимикаються від

мережі. Такий

метод керування називають товчковим.

Рис. 8.1.16.

Принципова електрична схема керування тельфера Кінцеві вимикачі 5,

7 і 11 обмежують переміщення

вантажу під час його підіймання SQ1 і горизонтального пересування SQ2 і SQ3. Під час їхнього

розмикання двигуни зупиняються. Електродвигун

підіймання вантажу має електромагнітне гальмо в (ЕТ), що під час включеного двигуна звільняє барабан 3, а у вимкненому положенні стопорить

його, крім мимовільного опускання вантажу. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||