|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО КЕРУВАННЯ Електронний

посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

7.2. Автоматизація теплових котелень 7.2.1. Технологічні основи автоматизації теплових котелень 7.2.2. Автоматизація

котла системи «Кристал» 7.2.3. Автоматизація

газового котла на програмованих контролерах 7.2.4. Автоматизація

твердопаливних котлів Технологічна

необхідність автоматизації котлоагрегатів. Теплова енергія в

загальному споживанні енергії сільським господарством складає від 60 до 80%

залежно від кліматичних районів нашої країни. Вона витрачається на опалення

житлових, виробничих і тваринницьких приміщень, готування їжі і корму,

підігріву води й отримання пари, підігріву ґрунту і повітря в спорудженнях

захищеного ґрунту тощо.

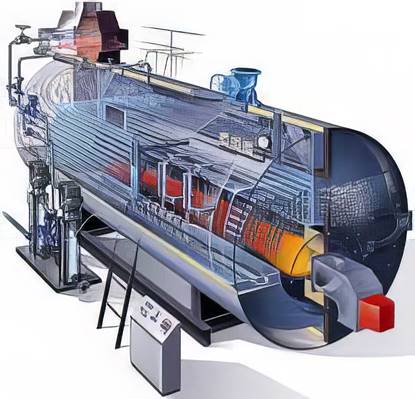

Рис.

7.2.1. Загальний вигляд сучасного котла та теплогенератора Теплопостачання

сільського господарства здійснюється в основному від вогневих котлів і

окремих котлів низького тиску, теплогенераторів і електронагрівальних

установок. Вогневі котли і теплогенератори в сільському господарстві

використовуються дуже широко, незважаючи на їхню значну металоємність і

підвищену собівартість теплової енергії, великі втрати теплоти під час її

передачі від котелень до споживачів і високу пожежонебезпеку, високе

забруднення відходами і труднощі з автоматизацією. Повсюдний перехід на

теплопостачання від електроустановок в істотній мері усуває зазначені

недоліки, але стримується дефіцитом електричної енергії і малою пропускною

здатністю сільських розподільних електромереж.

У той

же час є споживачі теплоти, які одержують теплопостачання тільки від

електричної енергії, наприклад, інкубаторії, електрозварювальні установки,

установки локального обігріву молодняку птахів і тварин, електрокалорифери та

електроплити. У

сільському господарстві використовують вогневі парові котли типу КМ, КВ-300М,

Д-721Л, ДКВР, МЗК і інші паропродуктивністю від 200 до 4000 кг/год, тиском

від 0,1 до 1,3 МПа, температурою від 110 до 190°С. У котельнях тепличних

комбінатів установлюють пароводяні котли типу АВ-2, АПВ-2, ПТВМ-30М, КВ-ГМ,

ДКВР, ДЕ та ін. Ці котли у водогрійному режимі підігрівають воду до

температури від 70 до 95°С для обігріву теплиць, а в паровому режимі

виробляють пар тиском 0,2 МПа температурою 130°С для пропарювання ґрунту і

власних потреб.

·

пневматичну (типу

ПМА) й електричну (типу АГОК-66) для опалювальних і водогрійних котлів,

обладнаних пальниками середнього і низького тиску без примусової подачі

повітря; ·

пневматичну (типу

АГК-2П) і електричні (типу АМК і АМКО) для парових і водогрійних котлів, що

працюють на газу і рідкому паливі; ·

електронно-гідравлічну

(типу «Кристал») для опалювальних котлів малої і середньої потужності й

електронну (типу «Курс-101»), призначену для тепличних пароводогрійних

котлів, що працюють на газоподібному чи рідкому паливі.

·

автоматичне регулювання

теплового навантаження для забезпечення заданої температури в приміщенні і

необхідній кількості гарячої води і пари; ·

автоматичне керування рівнем

води в котлі; ·

дистанційне керування котлом

(пуск, регулювання тепло – і паропродуктивності й зупинку котлів); ·

технологічний захист, що

запобігає аварії; ·

технологічне блокування, що

виключає виконання неправильних операцій під час експлуатації; ·

технологічну сигналізацію, що

сповіщає персонал про хід виконання технологічних процесів; ·

автоматичний контроль

технологічних параметрів роботи котлів. Незважаючи

на низьку вартість і простоту експлуатації пневматичних систем автоматизації

котлів, вони витісняються електричними системами, що забезпечують велику

гнучкість і точність керування, високу чутливість і можливість передачі

інформації на відстань. Найбільшою

можливістю автоматизації всіх технологічних операцій котлоагрегату володіють

«Кристал» і «Курс-101».

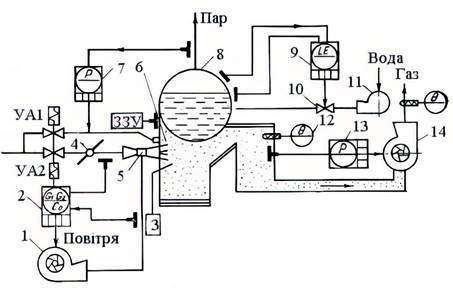

Функціональну

схему системи «Кристал» приведено на рис. 7.2.3. Вона забезпечує автоматичне

керування тиском пари і рівнем води в барабані 8 котла, розрідженням у топці 6,

витратою повітря і розпалюванням котла за допомогою запальника 3, дистанційне керування

електроприводами димоходу 14 і

насоса 11 води, дистанційний

контроль тиску повітря за вентиляторами, розрядження в топці і температури

димових газів. Світлова сигналізація вмикається під час підвищення чи

зниження рівня води в барабані котла, зниження тиску повітря і розрідження в

топці, підвищення тиску пари і під час аварійного відключення котла. Система

складається з регулятора 7 тиску

пари в барабані 8 котла, регулятора

2 співвідношення газу і повітря,

регулятора 13 розрідження в топці,

регулятора 9 рівня воду з

відповідними датчиками і контрольно-вимірювальними приладами 12 температури. Регулятори 2, 7 і 13 оптимізують процес горіння. Тиск пари характеризує

відповідність між виробленням і споживанням пари. Якщо рівність між ними порушується,

то змінюється тиск пари. Наприклад, під час збільшення споживання пари тиск

падає і регулятор 7 видає імпульс

регулювальному органу 4 на

збільшення подачі палива. Для

повного згоряння палива в пальнику 5

необхідна визначена кількість повітря, надлишок повітря підвищує винос

теплоти з димовими газами, а недостача призводить до неповного згоряння

палива. Отже, для забезпечення максимального КПД котлової установки

необхідний регулятор 2, що

підтримує задане співвідношення паливо-повітря. Регулятор 2 за сигналом від датчиків витрати

палива і подачі повітря керує продуктивністю вентилятора 1.

Рис. 7.2.3. Функціональна

схема системи автоматизації котла «Кристал» Для

повного видалення димових газів використовується димосос 14,

що за допомогою регулятора 13

забезпечує задане розрідження газів у верхній частині топки. За

надлишкового розрідження збільшується винос теплоти через димосос, за

недостатнього – димові гази прориваються усередину приміщення котельні. Рівень

води в барабані котла підтримується постійним за допомогою регулятора 9, що одержує сигнали про зміну рівня

від манометра. Під час відхилення рівня від заданого значення регулятор 9 впливає на регулювальний клапан 10.

В аварійному режимі котла зупиняють, припиняючи подачу палива за

допомогою клапана УА2, якщо відбулося одне з наступних порушень:

понизився чи підвищився тиск у системах подачі палива чи повітря, понизилось

розрідження в топці, підвищився тиск пари, понизився чи підвищився рівень

води в барабані, згасло полум'я в топці. Для цього котел обладнають

відповідними датчиками безпеки: тиску газо- чи рідиноподібного палива SРт, повітря SРв, розрідження

газів у топці SPг, тиску пари SPп, верхнього SLв і

нижнього SLн рівнів води в барабані котла, наявності полум'я ЗЗУ

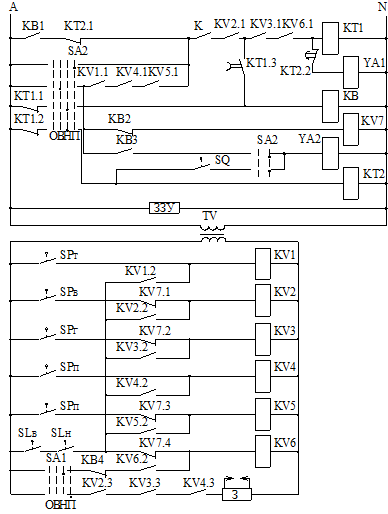

(рис. 7.2.4). Під

час подачі на схему напруги спрацьовує тільки реле KV5 через замкнутий

контакт датчика SPп, інші реле сигналізації вимкнені. Перемикаючи

перемикач SA1 в нормальне передпускове положення «Н» вмикають реле блокування KB

і реле витримки часу КТ2, яке виключає помилкове спрацьовування реле

захисту KV1–KV6 через

спрацьовування датчиків внаслідок коливань контрольованих параметрів у період

підготовки котла до пуску. Потім оператор кнопковими

постами вмикає живильний насос, що заповнює барабан водою, димосос,

вентилятор, продувку паливопроводів. В міру досягнення зазначеними

параметрами заданих значень спрацьовують датчики SLв, SLн, SPг, SPп і вмикають відповідно реле KV6, KV3 і KV2. Для

розпалювання топки від запальників перемикач SA1

переводять у положення П – «Пуск», при якому спрацьовують реле

витримки часу КТ1 по колу (зі схеми керування димососом), KV2.1, KV3.1 і KV6:1

електромагніт YA1 клапана палива на запальнику і

електроіскровий запальник 3.

Одночасно вимикаються реле KB і КТ2, але реле KB знову вмикається замикаючими контактами КТ1:3. Далі

перемикач SA1 переводять у положення В – «Ввімкнено» і вручну повністю

відкривають електромагніт YA2

відсічні клапани (рис. 7.2.3) на паливопроводі. При цьому замикаються

контакти SQ

(рис. 7.2.4). Одночасно спрацьовує реле КТ2, що з витримкою часу

знімає напруга з пускового електромагніта YA1, і

останній закривається. На цьому пуск закінчується. Для

нормальної зупинки переводять перемикач SA1 у

положення О –

«Вимкнено». Аварійна зупинка відбувається під час спрацьовування відповідних

захистів. Наприклад, під час зниження тиску повітря за дутьєвим вентилятором

розмикаються контакти SРв

датчика тиску, і реле KV2 вимикається.

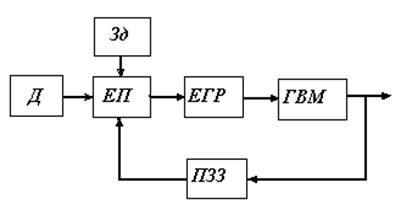

Регулятори

в системі «Кристал» виконані за

функціонально-структурною схемою (рис. 7.2.5).

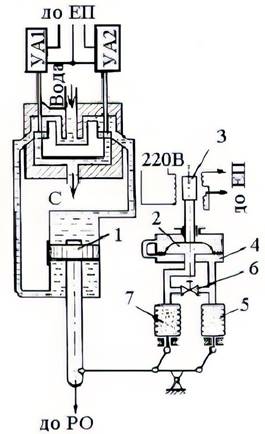

Регулятор

складається з датчика Д, задатчика Зд, електронного підсилювача

ЕП, електрогідравлічного реле ЕГР, пневматичного пристрою

зворотного зв'язку ПЗЗ і гідравлічного виконавчого механізму ГВМ.

Регулятор дозволяє керувати параметрами по П-, І-, ПІ-законам регулювання. Підсилювач ЕП сприймає

сигнал розбалансу датчиків і задатчика. Сигнал розбалансу після посилення

надходить на електрогідравлічне реле ЕГР, що керує електрогідравлічним

виконавчим механізмом ГВМ. У

виконавчому механізмі енергоносієм є тиск води. За відсутності неузгодженості

обмотки електромагнітів УА1 і УА2 електрогідравлічного реле

(рис. 7.2.6) відключені від вихідних напруг електронного підсилювача.

Зв'язані з їхніми сердечниками клапани опущені і перекривають отвір 3 для зливу води. Поршень 1 нерухомий, тому що тиск з обох його

сторін однаковий. З

появою сигналу неузгодженості спрацьовує один з електромагнітів ЕГР (наприклад УА1), піднімаючи клапан. Нижня порожнина

виконавчого механізму з'єднується зі зливом 3, і поршень починає переміщатися вниз під дією тиску води

у верхній порожнині, впливаючи на регулювальні органи РО. Одночасно

переміщаються важелі зворотного зв'язку, стискаючи сильфон 5 і розтягуючи сильфон 7. Внаслідок цього тиск усередині

порожнини 2 мембранні коробки

знижується, а зовні в порожнині 4 – підвищується. У результаті цей сердечник

диференціально-трансформаторного датчика 3

переміщується вниз, і до підсилювача ЕП

надходить сигнал від гнучкого зворотного зв'язку. Порожнини

сильфонів 5 і 7 з'єднані регульованим дроселем 6. Завдяки цьому тиску в порожнинах 2 і 4 поступово

вирівнюються, сердечник датчика 3

повертається у вихідний стан, і інтегральна складова сигналу зникає. При

відкритому дроселі 6 регулятор

працює по ПІ-законі, а при закритому – за П-законом, оскільки в цьому випадку

з'являється твердий зв'язок.

Контролер МІК-51 – це

проєктно-компонований виріб, який дозволяє користувачеві вибрати потрібний

комплект модулів і блоків згідно з кількістю і видом вхідних–вихідних

сигналів. Він має засоби самодіагностики: сигналізацію і ідентифікацію

несправностей, про вихід сигналів за допустимі межі, про збої в ОЗУ,

порушенні обміну по мережі тощо. У

контролерах МІК-51 є розвинена система мікроконтролерного обміну, за

допомогою якої контролери можуть об'єднуватися в локальну або розподілену

керуючу мережу. У мережі контролери можуть обмінюватися інформацією, як з

комп'ютером, так і між собою. Ця функція забезпечує можливість організації

розподіленої обробки даних, а також збільшення кількості каналів

введення-виведення. Під час використання функції міжконтролерного обміну

значно знижується інформаційне навантаження на мережу.

Програмування контролера

виконується за допомогою клавіш передньої панелі або по інтерфейсу за

допомогою спеціального програмного забезпечення – візуального редактора FBD-програм

АЛЬФА. Як мову програмування в системі реалізовано мову функціональних

блокових діаграм Fnction Block Diagram (FBD), що надає користувачеві механізм об'єктного

візуального програмування. Система програмування реалізована відповідно до

вимог стандарту Міжнародної електротехнічної комісії (МЕК) IEC

1131-3. Редактор

FBD-програм

АЛЬФА має вбудований відладчик програми, систему логічного контролю стану

програми, можливості документування програми, друку, представлення програми у

вигляді таблиці та ін.

• Функціональні блоки введення–виведення: інтерфейсний

введення-виведення, аналоговий вхід-вихід, дискретний вхід-вихід, імпульсний

вхід. • Математичні

функціональні блоки: множення, підсумовування з масштабування, розподіл,

корінь квадратний, абсолютне значення, інтегрування, диференціювання з

затримкою. • Логічні функціональні блоки:

Логічне І, Багатовходові І, Логічне АБО, Багатовходове АБО, вимикаюче АБО,

тригер, регістр, виділення меж. • Функціональні блоки

управління програмою: мінімум, максимум, середні, затримка, екстремум,

обмеження, обмеження швидкості, перемикач за номером, компаратор, таймер,

лічильник, мультивібратор, одновібратор, імпульсатор. •

Функціональні блоки управління технологічним процесом: фільтр, масштабування,

частково-лінійна функція, уставка аналогова, уставка часу, програмний

задатчик, таймер сигналізатор реального часу, лінійна зміна параметра,

регулятор аналоговий, регулятор каскадний, регулятор імпульсний, призначена

для користувача панель. •

Функціональні блоки дельта-регуляторів: регулятори аналогові і імпульсні з

розширеними функціями, дельта-регулятор.

•

Аналогові входи – 4 (2 універсальних, 2 уніфікованих). •

Аналогові виходи – 1. •

Дискретні входи – 3. • Дискретні

виходи – 5. Розглянемо приклад використання контролера для

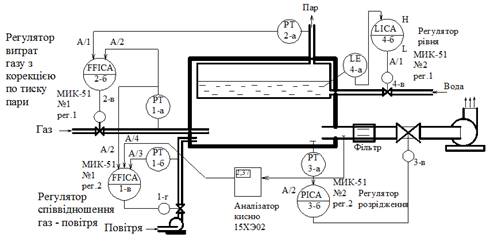

автоматизації газового котла.

- регулювання

витрати газу з корекцією за тиском пари на виході з котла; -

регулювання витрати повітря, яке надходить в котел, за заданим

співвідношенням витрати газу з корекцією витрати повітря за вмістом кисню в

димових газах; -

регулювання рівня води в барабані котла; -

регулювання розрідження в котлі. Підвищення

ефективності і ККД роботи котла здійснюється за допомогою використання в цій

схемі аналізатора вмісту кисню в димових газах. Автоматична

система регулювання реалізована на двох програмованих мікропроцесорних

багатофункціональних контролерах МІК-51.

1-й

аналоговий вхід А/1 – тиск пари на виході з котла; 2-й

аналоговий вхід A/2 – витрата газу, 3-й аналоговий

вхід A/3 –

витрата повітря, 4-й

аналоговий вхід A/4 – вміст кисню в димових газах. З

апаратури введення-виводу контролера МІК-51 № 2 використовуються. 1-й

аналоговий вхід А/1 – рівень води в барабані котла; 2-й

аналоговий вхід A/2 – розрідження в котлі.

Рис. 7.2.8. Функціональна схема

автоматизації газового котла

1. FFICA (поз. 1-е) МІК-51 №1 per. 1 –

ПІД-імпульсний регулятор витрати газу з корекцією за тиском пари на виході з

котла. Регулювання здійснюється з корекцією за тиском пари на виході з котла.

Іншими словами, коли тиск пари падає (або росте), відповідно регулятор

збільшуватиме (зменшуватиме) тиск газу, який поступає на згорання. 2. FFICA

(поз. 1-у) МІК-51 № 1 per. 2 – ПІД-імпульсний регулятор витрати повітря, яке

поступає в котел, за заданим співвідношенням витрати газу з корекцією витрати

повітря за змістом кисню в димових газах. 3. LICA

(поз. З-б) МІК-51 № 2 per. 1 – ПІД-імпульсний регулятор рівня води в барабані

котла. 4. PICA

(поз. З-б) МІК-51 № 2 per. 2 – ПІД-імпульсний регулятор розрідження в

котлі. Поточні параметри роботи газового котла відображаються

на передній панелі контролера. Перегляд здійснюється за

допомогою клавіш встановлених на панелі.

Єдиний

недолік цих котлів – це необхідність постійного підкладання палива. Однак цю

ситуацію можна виправити, оснастивши його додатковими вузлами. Для цього необхідно

чітко уявляти собі як влаштовані твердопаливні котли та принцип їх роботи. Стандартна модель такого обладнання працює на будь-якому

з видів твердого палива. Принцип дії заснований на спалюванні дров чи вугілля та нагріванні теплоносія виділеним при

цьому теплом. Але в класичних твердопаливних апаратах частина енергії разом з

димом викидається в атмосферу, що призводить до неекономного витрачання

палива та неефективної роботи пристрою в цілому. Виправити цю ситуацію можна

застосувавши для опалення піролізні котли. Їх головною відмінністю від

звичайних є використання для підігріву теплоносія не тільки енергії,

отриманої в результаті спалювання дров, але і тієї, яка утворюється під час

спалювання деревних газів. Щоб краще зрозуміти принцип роботи такого обладнання

необхідно з’ясувати, що таке процес

піролізу. Під час спалювання деревини в певних умовах вона розкладається

на твердий залишок та газоподібний. Саме він і отримав назву піролізного

газу. При його спалюванні виділяється енергія, яка йде на нагрівання

теплоносія. Це дозволило економно витрачати паливо і збільшити ККД. Котли

цього типу – це модульна конструкція, яка зібрана в сталевому корпусі (рис.

7.2.9).

У неї

входять наступні основні вузли: • теплообмінник • прочисний

люк • топкова

камера з дверцятами • колосникові

решітки •

терморегулятор для котлів на твердому паливі. Головною

частиною автоматичного твердопаливного котла є сталевий теплообмінник (рис.

7.2.9, 7.2.10). У нижній частині знаходиться камера згоряння з чавунним колосником,

вогнестійким каталізатором, чавунним коліном, так званою ретортою, а також

змішувач повітря. Вогнестійкий каталізатор стабілізує процес спалювання,

знижує рівень випаровування твердих частинок золи, випромінює тепло,

забезпечуючи таким чином, ретельне спалювання палива. Усередині реторти, яка

підводить паливо, знаходяться отвори, які регулюють тиск повітря, необхідного

для згоряння, унеможливлюючи проникнення полум'я в живильник під час процесу

спалювання. Котел може бути оснащений форсункою з поворотним колосником, який

дозволяє використовувати паливо, що має більшу високу спікливість. Під камерою згоряння

розташований зольник.

Рис. 7.2.10. Будова твердопаливного

піролізного котла Поруч з котлом знаходиться паливний бункер, на дні якого

розташований шнековий живильник. Обсяг зольника підібраний до обсягу бункера

для палива, тобто зольник повинен наповнитися золою після згоряння палива –

екогорошку. За паливним бункером знаходиться водний резервуар обладнання для

аварійного гасіння бункера палива (під час використання вугілля сортименту

«горошок») або ввід для монтажу термостатичного вентиля (потрібно під час

опалення біомасою). Ввід монтується тільки під час замовлення котла, що

працює на пелетах. Водний резервуар обладнання для аварійного гасіння має

вихід у живильник. Нагнітаючий

вентилятор подає повітря для спалювання, розташований перед бункером палива

та приєднаний до змішувача. Кількість повітря, необхідного для згоряння можна

регулювати, змінюючи оберти вентилятора на регуляторі котла (рекомендується)

або вручну, регулюючи дросельний клапан на дуттьовому вентиляторі. Вхідний

отвір для опалювальної води розташований на задній стінці теплообмінника в

його нижній правій частині, якщо дивитися з передньої сторони котла, вихідний

отвір для води-у верхній лівій частині. Ззаду котла розташований отвір для

відводу продуктів згоряння в димохід. Сталевий теплообмінник, його кришка, а

також верхні і нижні дверцята покриті мінеральною ізоляцією, яка знижує

втрати тепла під час спалювання. Сталевий корпус захищений високоякісною,

стійкою порошковою фарбою. Рух

води в теплоносії підтримується автоматично за допомогою насосної станції.

Вхід теплообмінника має ізоляцію – це захист від перегріву обшивки

твердопаливного котла. Підведення води здійснюється через впускний колектор,

а відведення – через випускний. Зазвичай вони оснащені датчиками температури. Регулятор встановлюється на передній стінці агрегату і

працює в автоматичному режимі. Під час запуску опалювальної системи його

необхідно відрегулювати таким чином, щоб температура не перевищувала 90°С та

не була нижчою 65°С. Найчастіше для цього використовують терморегулятор для

твердопаливного котла.

Автоматизовані котли

обладнуються системою автоматичного розпалювання з

використанням високотемпературного фену в термозахищеному корпусі (рис.

7.2.11). Так само застосовуються металеві або керамічні ТЕНи розжарювання,

але вони менш довговічні. Електродний спосіб дуже чутливий до вологості

гранул. Для

контролю температури теплоносія застосовуються різні типи термостатів і

лямбда-зонди, які визначають кількість залишкового кисню в димових газах.

Обидва детектори керують потужністю вентилятора, що нагнітає повітря в топку. Під час використання потужних опалювальних пристроїв

існує ймовірність перегріву теплоносія. І хоч сучасні моделі мають досконалу

автоматику, що запобігає подібній ситуації, доцільно використовувати

спеціальні пристрої – теплоакумулятори.

·

автоматичне регулювання

розподілу нагрітого теплоносія по системі; ·

використання як буфер обмінник під

час створення гібридних опалювальних систем з кількома типами нагрівальних

приладів; ·

деякі моделі можуть виконувати

функцію бойлера ГВП; підвищення ККД котла за рахунок зменшення кількості

регулювань тяги. Існує

безліч способів підключення котла і супутнього устаткування в загальну

систему опалення будинку. Для

досягнення оптимальних умов експлуатації опалювальна система має бути

оснащена термічним захистом від повернення дуже холодної води з системи,

наприклад чотириходовим змішувальним вентилем, який має бути відрегульований

так, щоб температура води, яка повертається в котел, була вищою 55°С (рис. 7.2.12).

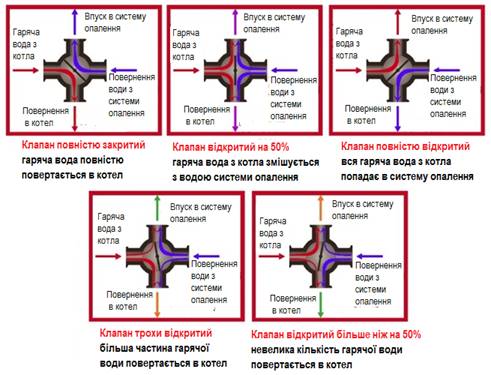

Розглянемо

роботу чотириходового змішувального вентиля, який застосовують для безпеки

роботи і довговічності устаткування, а також досягнення необхідного рівня комфорту,

поділу опалювального та котлового контурів (рис. 7.2.14). Для коректної

роботи котла на твердому паливі різниця температур теплоносія, між

подавальним і зворотним трубопроводом, не має перевищувати 10–15°C. Під

час недотримання цієї рекомендації на внутрішніх стінках теплообмінника буде

утворюватися конденсат, який призводить до низькотемпературної корозії. Щоб

виключити ці впливи на теплообмінник використовують змішувальний вентиль. Усередині

корпусу вентиля на ущільнювальній втулці обертається шпиндель з циліндричної

робочою частиною складної конфігурації (рис. 7.2.14). У ній з двох протилежних сторін зроблені вибірки у

вигляді лисок, так що посередині робоча частина нагадує заслінку. Зверху і

знизу в ній збережена циліндрична форма, щоб можна було виконати ущільнення.

Шпиндель обертається у втулці вільно, оскільки не має різьблення. Але при

цьому вибірки, зроблені в робочій частині, можуть відкривати протоку по двох

проходах попарно або дозволяти змішуватися трьом потокам у різних пропорціях

(рис. 7.2.13).

Рис. 7.2.13. Робота чотириходового

клапана з сервомотором у різних режимах Особливість

вентиля полягає в тому, що потік теплоносія, підведений до одного з його

патрубків, ніколи не зможе пройти до іншого виходу по прямій. Потік завжди

буде повертати в правий або лівий патрубок, але ніяк не потрапить у

протилежний. За певного положення шпинделя заслінка дозволяє теплоносію

проходити відразу вправо і вліво, змішуючись з потоком, що йде з протилежного

входу. У цьому і полягає принцип роботи чотириходового вентиля в системі

опалення.

·

вручну: необхідного розподілу

потоків домагаються шляхом установки штока в певне положення, орієнтуючись за

шкалою, що знаходиться навпроти рукоятки. Спосіб використовується рідко,

оскільки ефективна робота системи вимагає періодичного коректування, постійно

проводити її вручну неможливо; ·

автоматично: шпиндель вентиля

обертається сервоприводом, які отримують команди від зовнішніх датчиків або

контролера. Це дозволяє дотримуватися заданих температур води в системі під

час зміни зовнішніх умов.

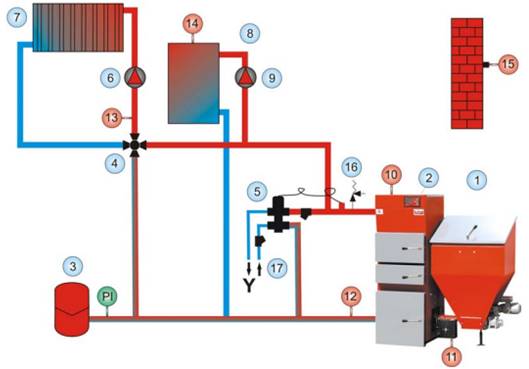

Рис.

7.2.14. Схема підключення котла до системи опалення з чотириходовим змішувальним

вентилем: 1 – котел; 2 – регулятор котла; 3 – бак розширення закритого типу; 4 – чотириходовий вентиль з сервомотором; 5 – вентиль Caleffi; 6 – циркуляційний

насос опалення; 7 – радіатори; 8 – нагрівач теплоакумулятор; 9 –

насос теплоакумулятора; 10 – датчик температури котла; 11 – датчик температури

живильника; 12 – датчик температури

повернення; 13 – датчик температури

опалення (тільки в разі роботи з сервомотором); 14 – датчик температури теплоакумулятора; 15 – датчик зовнішньої температури; 16 – клапан безпеки; 17 – впуск і випуск охолоджувальної води; РІ – манометр

• регулювання температури води на виході з котла; • регулювання

температури води на вході в котел (сервомотор з чотириходовим змішувачем); •

регулювання температури і автоматичну роботу теплоакумулятора; •

роботу в режимі «зима», погодному режимі або в режимі «літо» (тільки гаряча в

теплоакумуляторі); • під'єднання

кімнатного термостата за допомогою проводів або радіо. Кімнатний термостат

управляє роботою циркуляційного насоса або, за наявності сервомотора,

чотириходовим вентилем; •

подачу світлового сигналу в разі виникнення аварійних станів, а також за необхідності

очищення котла (опція); •

регулювання продуктивності нагнітаючого вентилятора шляхом зміни його

оборотів на регуляторі; •

повернення до заводських налаштувань (функція RESET –

рекомендується використовувати перед нульовим запуском котла); • автоматичне

розпалення котла. Для виконання зазначених

функцій використовується контролер RT16-KLIMOSZ, який забезпечує роботу котла центрального опалення,

який оснащений автоматичним дозатором палива. PID-алгоритм використовується для роботи котла в автоматичному

режимі коли виробляється така кількість тепла, яка необхідна для однорідного

згоряння палива (без різких змін температури в камері згоряння та димоході).

Такий алгоритм роботи є більш ефективним і забезпечує тривалий термін служби

системи опалення. Контролер керує роботою вентилятора, насоса гарячого

водопостачання (на далі – ГВП) (вода для вживання) і двома контурами

циркуляції ЦО1 і ЦО2 оснащеними змішувальними клапанам», термостатами та

циркуляційним насосом.

·

легку навігацію по пунктах меню

з можливістю перегляду температури на всіх елементах опалювальної системи; ·

роботу в погодозалежному режимі; ·

увісукнення циркуляційних

насосів у заданий час; ·

роботу з додатковим котлом

(газовим, електричним); ·

керувати роботою 4 насосів

(2-циркуляційні насоси, 1-й насос ГВП, 1-кратний циркуляційний насос), ·

співпрацює з двома незалежними

кімнатними термостатами (наприклад, термостат 1 на першому поверсі, термостат 2 на в обігрівній підлозі); ·

має можливість керувати

обігрівом двох об'єктів (наприклад, двох незалежних будинків або складу і

офісу); ·

функцію захисту приводу

змішувального клапана; ·

кращу роботу пальника в універсальному

режимі PID; ·

режим ПІД-регулювання, який

враховує температуру випускних газів; ·

функцію попереднього запуску

системи опалення; ·

функцію керування в установках

ГВП; ·

вбудований USB-порт

для оновлення програмного забезпечення контролера; ·

систему звукової безпеки. Таблиця

7.1 Технічна характеристика контролера RT16-KLIMOSZ

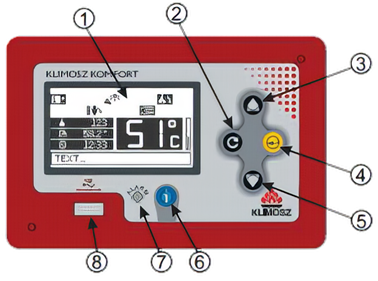

Контролер є модульним

пристроєм. Він складається з панелі оператора «RT16» (рис. 7.2.15), встановленого в котлі та

виконавчого модуля «RT161»

(рис. 7.2.16), вмонтованого на DIN-рейку під прикриттям котла або в боксі. Виконавчий

модуль з'єднаний з датчиками та джерелами живлення виконавчих пристроїв.

Панель оператора підключена до виконавчої панелі стандартним комп’ютерним

кабелем RJ45

1:01 UTP5.

Рис.

7.2.15. Панель оператора

·

блимає

помаранчевим кольором очікування на старт регулятора; · блимаючий

зелений – правильна робота; ·

швидко блимає червоним кольором

– немає з'єднання з панеллю оператора, відключені виходи.

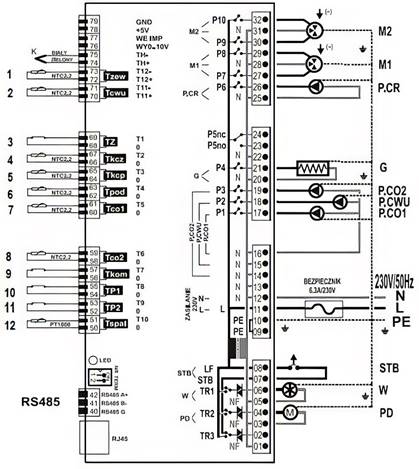

Підключення датчика Тсо1 означає, що в системі опалення є електрично керований змішувальний

клапан М1. Датчик контролює рівень

відкриття клапана М1 таким чином,

щоб отримати бажану температуру обігу ЦО1. Датчик Ткср у поєднанні з

чотириходовим клапаном М1 активізує

функцію захисту від дуже низької температури води, що повертається з системи

(захист від прискореної корозії). Підключення датчика Тсо2 сигналізує, що в опалення вмонтований електрично керований змішувальний

клапан M2. Датчик контролює рівень відкриття клапана 2, щоб отримати бажану температуру

опалювального кола. Датчик Tkom здійснює управління іншим джерелом тепла (наприклад

електрокотлом) і вимикає насос ЦО1 та закриває змішувальний клапан М1. Кімнатні термостати ТР1 та ТР2 обмежують опалення в відповідних контурах ЦО1 та ЦО2, коли температура

перевищує значення встановлене в термостаті. Датчик зовнішньої температури Tzew дає змогу здійснювати перемикання, враховуючи погодні

умови, в контурах ЦО1 і ЦО2. Для контролю економної роботи котла необхідний

датчик температури газів згоряння Tspal. Насос

М1, під час роботи без змішувача, активується після

перевищення мінімальної температури котла (захист котла від корозії). У разі

вимкнення кімнатного термостату ТР1

насос працює періодично, щоб зменшити тепло, що подається в контурі. Коли

насос M1, під час роботи зі змішувачем,

працює безперервно і може бути аварійно вимкнений у разі перевищення

максимальної температури контуру. Циркуляційний насос Р.СО1 аварійно

активується після перевищення максимальної температури котла. Встановлення в системі опалення змішувального клапана M2 спричиняє розділення другого контуру ЦО2, що включає:

клапан M2, насос Р.СО2, датчик Тсо2, і можливо кімнатний термостат ТР2 та датчик Tzew. Насос Р.СО2 працює безперервно і може бути аварійно

вимкнений у разі перевищення максимальної температури в контурі. Як тільки вмикається живлення котла вмикається

операційна панель, яка містить елементи управління регулятора (рис. 7.2.17).

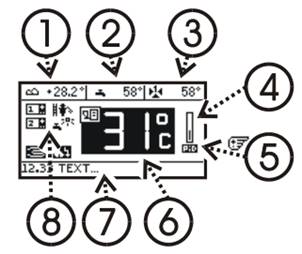

Стан пристрою представлений на графічному дисплеї (рис. 7.2.17). Дисплей інформує про роботу обладнання, температури

датчиків, дозволяє змінювати параметри тощо. Основний

екран показує найважливішу інформацію про роботу котла. Інформує про

надзвичайні ситуації і може викликати функцію меню, щоб змінити налаштування.

Рис. 7.2.17. Графічний

дисплей панелі оператора, основне

меню

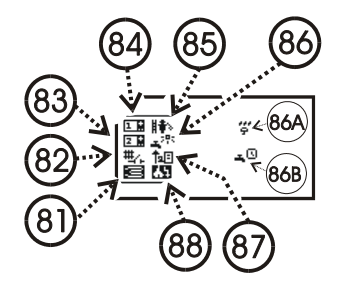

Рис. 7.2.18. Додаткова сигналізація на графічному дисплеї панелі

оператора Виникнення ситуації тривоги

спричиняє зупинку роботи котла, сигналізує на панелі оператора увімкненням

червоного сигналізаційного індикатора та звуковим сигналом (якщо

передбачений) і відповідним написом на головному екрані повідомлень.

Натискання призведе до більш точної інформації про причину увімкнення

сигналізації. Увімкнення сигналізації і повернення до нормальної роботи (якщо

установлена причина сигналізації) відбудеться після повторного натискання

кнопки 2 (рис. 7.2.15).

·

Несправний

виконавчий модуль RT-16

(немає зв'язку з модулем). ·

Неправильна

версія програмного забезпечення виконавчого модуля RT-16. ·

Неправильна

версія програмного забезпечення USB операторської панелі. · Несправний

датчик температури котла. · Відкрита

кришка паливного баку. ·

Несправний

датчик температури механізму подачі палива. ·

Температура

котла перевищила критичне значення. · Не

вдалося розпалити біомасу. ·

Задіяний

додатковий термічний захист STB. ·

Відсутність

палива, полум'я або низька калорійність палива (низька теплотворність). · Перевищена температура механізму подачі палива. Аварійне

видалення палива. ·

Загроза

замерзання. Температура котла або механізму подачі палива нижча за 0°С. Контролер

може автоматично визначити встановлену температуру обігу опалення шляхом

вимірювання зовнішньої температури і програмування кривої обігріву. Контролер має входи для

підключення кімнатного термостата (ТР) будь-якого типу, оснащений релейним

виходом без напруги. ТР1 відноситься

до головного контуру нагрівання. Якщо є змішувальний клапан M2, то другий контур опалення може бути оснащений

власним термостатом ТР2, або може

управлятися термостатом ТР1

(потрібно встановити параметр «Призначення ТР1» в меню опцій Сервіс «Кімнатні

термостати»). Поки температура, виміряна за допомогою термостата нижча ніж

встановлена, контролер працює нормально. Коли температура перевищує

установлену, яка вказана у вигляді значка на головному екрані, контролер

змінює свою роботу: встановлена температура опалювального контуру зменшується

на значення вказане в параметрах «Термостат X зменшення», а насос ЦО працює циклічно, якщо контур

не обладнано змішувальним клапаном. Регулятор має вхід, який контролює Tkom за допомогою якого контур опалення може працювати з

іншим джерелом тепла (електрокотел, газовий котел тощо), увімкнувши насос ЦО1 та закритий змішувальний клапан МІ. Вхід Tkom потрібно підключити до безпотенційного релейного

виходу регулятора котла. Параметр «Тип Tkom» в меню Опції сервісу «Кімнатні термостати» має бути

встановлений на СОМ + NC, якщо активним станом має бути замкнуті контакти. Для

розімкнутих контактів потрібно встановити COM+NO. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||