|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ

ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО

КЕРУВАННЯ Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6. АВТОМАТИЗАЦІЯ СХОВИЩ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.2. Автоматизація фруктосховищ 6.2.1. Технологічні

основи мікроклімату в фруктосховищах 6.2.2. Автоматизація мікроклімату фруктосховища 6.2.3. Автоматизація

фруктосховища з використанням програмованого контролера Конструкції фрукто

і овочесховищ мають багато загального.

У

приміщеннях для зберігання фруктів (фруктосховищах) (рис. 6.2.1) концентрацію

діоксиду вуглецю підтримують на рівні, істотно вищому, ніж в атмосферному

повітрі: 1% і більш. При цьому вміст кисню зменшується, а азоту збільшується,

завдяки чому поліпшуються умови зберігання фруктів. Вміст С02 регулюють, пропускаючи

циркуляційне повітря через вапняне молоко або спалюючи газ під час

контрольованої подачі повітря. Отримана таким чином газова суміш, збагачена

також і азотом, охолоджується і подається в сховищі. Температура зберігання,

що рекомендується, – менше 5оС, але не нижче за температуру

підмерзання плодів, яка має підтримуватися з високою точністю. Важливе

значення має також контроль вологості газової суміші, від якої залежить

втрата вологи плодами, що зберігаються, і контроль вмісту газу етилену, що

виділяється плодами.

Для фруктосховищ, що мають місткість

від 1000 до 3000 т розроблено комплект електрообладнання, який забезпечує

автоматичне управління мікрокліматом у камерах зберігання фруктів, управління

роботою конденсаторного і випаровувального обладнання, захист компресорів

охолоджувальних машин та сигналізацію нормальних і аварійних режимів роботи.

Один комплект може автоматично управляти двома – чотирма камерами.

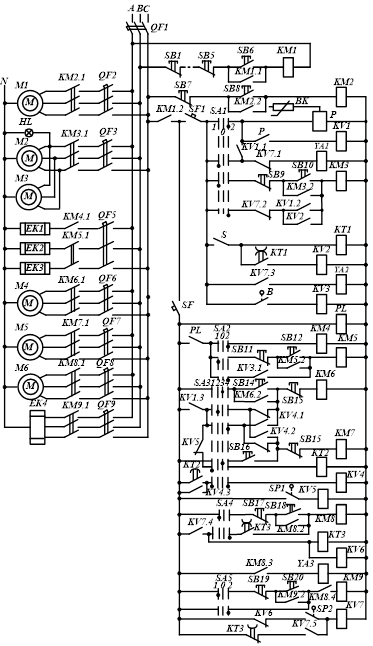

Електричну

принципову схему системи управління мікрокліматом у фруктосховищі зображена на рис. 6.2.2. Напруга на схему подається

кнопкою SB6. За необхідності

можливе вимкнення всіх агрегатів за допомогою кнопок SB1–SB5, розташованих у різних місцях фруктосховища. За допомогою кнопок SB7, SB8 керують аварійним

вентилятором М1 (потужністю

1,5 кВт). Схема управління

температурою і відносною вологістю повітря вмикається автоматом SF1. Перемикач

SA1 задає режим роботи системи: ручний (1) або автоматичний (2).

В автоматичному режимі під час підвищення температури в камері спрацьовує

терморегулятор Р, який через реле KV1 вмикає електромагнітний аміачний клапан YА1, вентилятори повітроохолоджувальних установок М2, М3 та один з

аміачних насосів (М4 або М5) подачі аміаку, як холодоносія в

охолоджувальні камери. Коли температура в камері досягає заданого значення,

контакти терморегулятора розмикаються і все електрообладнання вимикається. Режим

роботи аміачних насосів встановлюється перемикачем SA3: 1 – обидва

насоси вимкнені, 2 – робочий

насос М4 (М5 в резерві), 3 – ручне управління, 4 – робочий насос М5 (М4 в резерві). За вдалого запуску

насоса спрацьовує датчик тиску SP1, який вмикає проміжне реле KV5. Реле KV5 одним контактом подає напругу на ввімкнення компресорів холодильної

установки, а іншим – вимикає реле затримки часу КТ2, призначене для

увімкнення резервного насосу. Під час невдалого

запуску або під час зменшення тиску аміаку в системі робочого насоса датчик SP1 розмикає реле KV5, що призводить до спрацювання реле КТ2. З затримкою 10 с реле КТ2 вмикає реле KV4, яке підключає резервний насос. Відносна

вологість повітря в камері

фруктосховища підтримується регулятором вологості В. Під час пониження

вологості повітря контакти В вмикають реле KV3, яке підключає додаткові секції електропароутворювачів ЕК2 і ЕКЗ.

За досягнення заданої вологості подача пару припиняється. Підігрівник ЕК1

увімкнений для запобігання замерзанню води за низьких зовнішніх температур. Схема передбачає

захист пароутворювача від «сухого ходу» за допомогою регулятора рівня води PL. Під час зниження рівня води регулятор розмикає

контакти PL і відключає

нагрівник ЕК1–ЕК3. Для рівномірного розподілу волого-температурного поля всередині об’єму

камери передбачене циклічне перемішування повітря за допомогою вентиляторів.

Режим управління роботою вентиляторів (тривалість роботи і час

увімкнення-вимкнення) забезпечується програмним реле КT1, яке вмикає електродвигуни М2 і М3 вентиляторів. Системою

автоматики передбачено управління процесом видалення льоду (снігової шуби), яка наростає на поверхні охолодників.

Режим роботи встановлюють перемикачами SA4 і SA5. В автоматичному

режимі наявність «шуби» встановлює реле тиску SP2, яке сприймає

різницю в тиску до і після охолодника. Під час обмерзання повітропроводів ця

різниця збільшується, що призводить до замикання контактів SP2 і спрацювання реле KV7. Реле KV7 своїми контактами відключає магнітний пускач КМ3 вентиляторів

охолодників і аміачний клапан YА1. Одночасно воно вмикає електромагнітний клапан YА2 води розморожування, а іншою групою контактів – реле затримки часу КТ3 і реле KV6. Реле KV6 вимикає реле KV7. Із затримкою 3 хв, достатньою для виходу аміаку з охолодника, контактом

КТ3 вмикається пускач КМ8, який включає насос М6 води

розморожування і електромагнітний клапан виходу води YА3. Магнітний пускач КМ9 вмикає додаткову секцію нагрівників води ЕК4.

Через 27 хв контактом КТ3 насос М6, нагрівник ЕК4 і

клапан YА3 вимикаються. Цикл

розморожування закінчений і через 3 хв (за цей час з охолодника збігає вода)

реле KV7 повертається в

початкове положення і знову вводить в автоматичну роботу ланки управління

аміачним клапаном YА1 і електроприводами М2 і М3 вентиляторів охолодників. Крім пристроїв управління

мікрокліматом в камерах, комплект автоматики містить автоматичні системи

управління рівнем аміаку, компресорами; управління повітряною завісою, яка

вмикається під час відкриття камер, а також прилади контролю, сигналізації і

захисту електрообладнання. Існуючі системи автоматичного регулювання температури повітря і сама

система вентилювання не можуть забезпечити локальне регулювання температури в

сховищах. Температурний датчик встановлюється в одному місці об'єму камери

(продукту), а інші зони не контролюються. Вмикання вентиляторів відбувається

автоматично для всього сховища (терморегуляторами ПТРД-2 (двопозиційний або

ПТР-3 (трипозиційний)), і температура повітря регулюється практично в одній

точці, що зумовлює значну нерівномірність температурного поля насипу, і

можливість ліквідації джерел самозігрівання повністю виключається. Тому

необхідність розробки системи автоматичного контролю температурного поля в

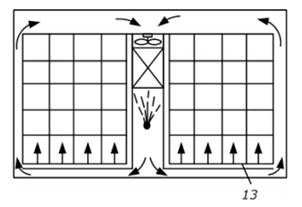

насипу продукції і регулювання температури продукту стає очевидною. Використання машинного охолодження повітря в системах

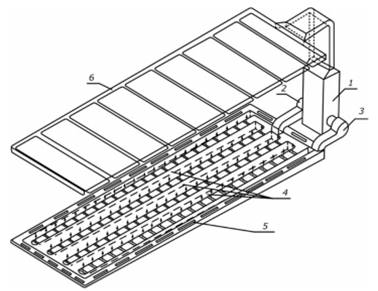

активного вентилювання плодоовочевої продукції (рис. 6.2.3) як за навального способу завантаження так і за контейнерного

дозволяє виключити залежність від погодних умов і забезпечити захист

продукції від зовнішнього тепла. В оптимальному варіанті сховища з системою

активної вентиляції (рис. 6.2.4) ефективні в фазі охолодження, а під час

переходу до зберігання (система не працює за постійно ввімкнених вентиляторах

і охолоджувачах) відведення фізіологічної теплоти має реалізуватись

розподіленням охолодженого повітря через фальшиву стелю та пристінні канали.

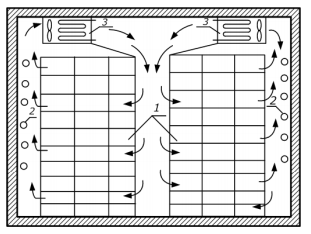

Використання в

промислових фруктосховищах рекомендовано систему охолодження з розподільним

відведенням зовнішніх та внутрішніх теплопритоків (рис. 6.2.5).

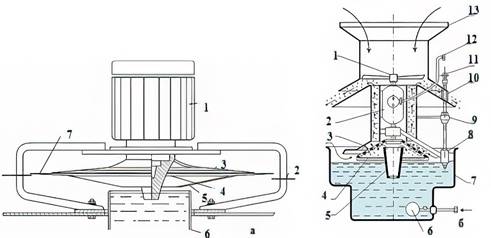

Рис. 6.2.5. Схема системи охолодження з

розрізненим виведенням внутрішніх та зовнішніх теплопритоків: 1 – повітроохолоджувач; 2, 3 – відцентровий вентилятор;

4 – розподільні канали; 5 – кільцевий канал; 6 – щілинний канал При цьому

внутрішні теплопритоки відводяться примусовою подачею охолодженого повітря в

масу продукту знизу та відведення його зверху до охолоджувача; зовнішні

теплопритоки від стін і даху відводяться подачею повітря у пристінні зони та

під дах. Така схема організації процесу є найфункціональнішою та

найперспективнішою. Повітряні системи

охолодження із загальнообмінною вентиляцією, які застосовуються в холодильних

камерах для зберігання фруктів та овочів, використовують принцип примусового

вентилювання. Цей принцип реалізується так: рециркулююче в камері повітря

оброблюється в охолоджувачі (за необхідності зволожується), після чого

переміщується по каналах, розміщених звичайно зверху та подається крізь

приточні отвори у вільний простір камери, омиваючи штабелі зовні. Повітря,

переміщаючись у міжштабельних «каналах» завдяки нерівномірності полів

швидкостей, зумовлює перетоки, які фільтруються крізь шар продукції в

контейнерах, омиваючи їх поверхні й інтенсифікуючи теплообмін і відповідно

масообмін. До складу систем

повітряного розподілу охолодженого повітря, що отримали найбільше поширення,

увійшли канальні та безканальні системи із зовнішнім омиванням продукції та

подачею повітря зверху, а також системи з подачею повітря безпосередньо в

масу знизу або з боків. Такі системи знайшли застосування в типових проєктах

багатьох країн світу. Кондиціювання мікроклімату застосовується для

підтримання заданих параметрів повітря в камері зберігання, тобто

кондиціювання його, здійснюється шляхом відведення тепла і вологи повітрям,

під час вентиляції. Осушна здатність вентиляційного повітря значно

збільшується під час асиміляції явної теплоти. Крім того під час конденсації

вологи (утворення інею) вологовміст повітря зменшується. Для зменшення

усушки та компенсації зневоднення повітря від наморожування під час утворення

інею на поверхні повітроохолоджувача необхідно збільшувати вологість повітря,

що подається в камеру. Застосування систем кондиціювання повітря дозволяє

зменшити усушку рослинної продукції на 20–30%, що забезпечує певний

економічний ефект.

1) подання вологи

в камеру у вигляді крапельної води, що розпилюється пневматичним форсунками

або дисковими розпилювачами – аерозольними генераторами (при цьому волога

випаровується і зволожує повітря); 2) зволоження

водяною парою, перегрітою до температури 110–125ºС (недолік – значна

енергомісткість та великий теплоприлив у камеру); 3) зволоження з використанням

вологи зовнішнього повітря: до камерного повітря додається невелика кількість

повітря з великим вологовмістом (зовнішнього або з камери охолодження та

зберігання), подача повітря відбувається після повітроохолоджувача та

регулювання вологості здійснюється зміненням (за допомогою заслінок)

кількості вологого повітря Нині у холодильних камерах для зберігання фруктів

застосовують пристрої для штучного зволоження повітря і автоматичного

регулювання відносної вологості повітря, відповідно до біологічних

особливостей і стадій холодильного зберігання фруктів.

Для зволоження

парою використовують автономний зволожувач повітря, що автоматично регулює

відносну вологість повітря в камерах зберігання охолоджених фруктів

(температура -5ºС÷-1оС, вологість 70–100%).

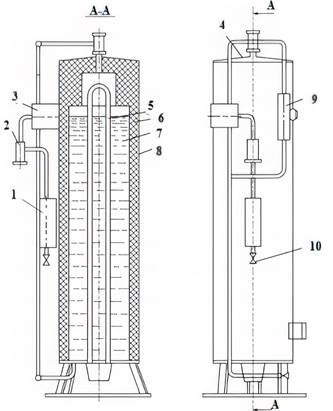

Конструктивну схему зволожувача наведено на рис. 6.2.6. Зволожувач працює за

принципом випаровування води ТЕНами та перегрівання пари до температури

116–120оС. Керування ТЕН здійснюється у двопозиційному режимі.

Датчик вологості типу ДВИП. Продуктивність зволожувача 6.5–20 кг/год. Для тонкого розпилювання

води використовують повітряно-водяні форсунки (пневматичні) (рис. 6.2.7).

Продуктивність 3,5–4 л/год; розпилювання та випаровування вологи в радіусі 3

м. Для зволоження повітря перспективним вважають дискові (ротаційні)

розпилювачі води. Ротаційний зволожувач повітря (рис. 6.2.8, а) має

продуктивність 40 та 100 кг/год розпиленої води при дисперсності крапель

20–120 мкм; потужність приводу 450 та 750Вт.

Рис. 6.2.7. Схема зволоження повітря в камері

фруктосховища з використанням форсунок РИД: 1 – поплавковий клапан; 2 – бак; 3 – фільтр; 4 –

повітряний фільтр; 5 – повітряний компресор; 6 – масло-,

вологовідокремлювач; 7 – повітряний ресивер; 8 – форсунка РИД

Рис. 6.2.8. Ротаційний зволожувач: а) 1 – електродвигун; 2 – днище повітроводу; 3 – диск;

4 – повітрозабірний конус; 5 – водозбірна лійка; 6 – бак для води; 7 –

направляючий апарат; б) 1 – вентилятор; 2 – електродвигун; 3 – розпилювач; 4

– диск; 5 – конус; 6 – поплавковий клапан; 7 – корпус; 8 – стійка; 9 –

опорне кільце; 10 – розпірні втулки; 11 – кільця підвісні; 12 – кабель; 13 –

дифузор Більш ефективним

вважають дисковий розпилювач води з вмонтованим на валу привода диска

вентилятора (рис. 6.2.8, б), який створює коловий потік

аерозольноповітряноводяної суміші. Продуктивність таких розпилювачів 6–15

кг/год розпиленої води. Автоматичне керування зволожувачем здійснюється в

двопозиційному режимі (вмикання та вимикання двигуна). Регулятор вологості

виконано на базі волосяного гігрометра. Точність регулювання відносної

вологості становить ±2%, що є допустимим і відповідає технологічним умовам. Ефективність

функціонування обладнання сховищ, яка визначається ступенем збереження

продукції та питомими витратами енергії на забезпечення раціональних режимів,

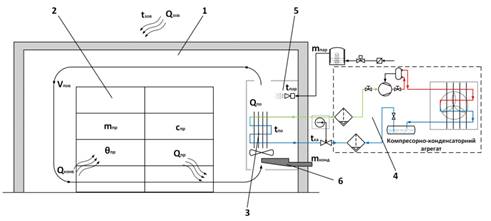

значною мірою залежать від якості його САК температури та вологості повітря. Об'єкт керування – сховище для зберігання плодоовочевої

продукції є досить складна технічна система, містить камеру холодильного

зберігання, продукт, що зберігається у охолодженому стані, прилади

охолодження – повітроохолоджувачі трубно-оребреного типу,

компресорно-конденсаторний агрегат (ККА) (марка холодильної машини

МВВ20х2-2-2), у складі якої компресор марки 5ПБ20-2-024, електричний

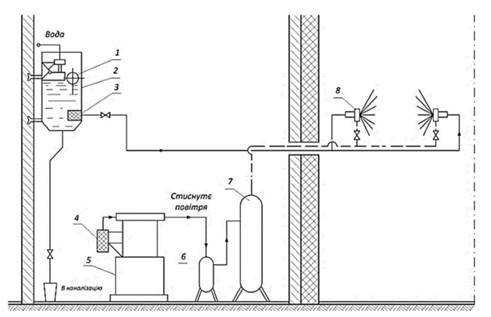

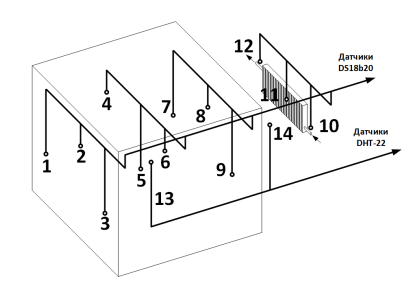

зволожувач повітря. Будівля плодоовочесховища (рис. 6.2.9) містить окремі

камери холодильного зберігання і приміщення де міститься машинне обладнання

холодильників. У приміщенні камери 1

знаходиться продукт (плоди або овочі в контейнерах) сформований у окремі

штабелі 2 з проміжками для

переміщення обслуговуючого персоналу і транспортних засобів. Приміщення

камери не герметизовано і тиск завжди дорівнює атмосферному. Для забезпечення

низької температури зберігання камера обладнана системою охолодження і

розподілу повітря 3.

Повітроохолоджувач з вбудованими вентиляторами підключений до ККА 4, який розміщено поза камерою. Для

підтримання заданої вологості повітря камера обладнана парозволожувачем 5 для вприскування пари. Для

відведення талої води з поверхні повітроохолоджувача використовується піддон 6.

Рис. 6.2.9. Схема об'єкта автоматизації (холодильна

установка): 1 – камера з продуктом; 2 – штабелі з продуктами; 3 – система

охолодження і розподілу повітря; 4 – компресорно-конденсаторний агрегат

(ККА); 5 – парозволожувач; 6 – піддон талої води Вимірювання температури, відносної вологості та

швидкості повітря в охолоджуваному об'ємі камери здійснювалися в процесі охолодження

продукту під час ввімкненого вентилятора на повітроохолоджувачі та ККА. Місця

вимірювання параметрів повітря визначали шляхом рівномірного поділу об'єму

камери на зони. Точки розміщення датчиків вимірювальних приладів зазначені на

рис. 6.2.4. Для реєстрації параметрів повітря використовуються датчики

температури DS18B20 в капсулі (рис. 6.2.10) та датчики DHT-22 (рис. 6.2.11).

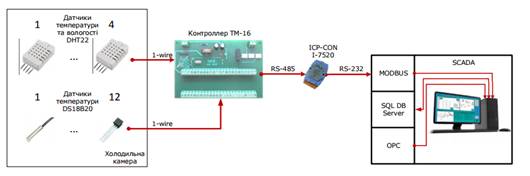

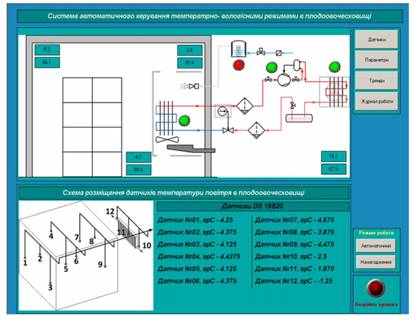

Система

автоматичного збору, контролю температури та вологості повітря в

фруктосховищі – це програмно-технічний комплекс, який підключається до ЕОМ. Функціональні можливості комплексу: контроль

температури та вологості повітря в плодоовочесховищі; стеження за

температурою та вологістю зовнішнього повітря; передача даних на ЕОМ.

Технічний комплекс містить (рис. 6.2.12): 16 каналів, з них 4 – канали для

датчиків DHT-22 та 12 –

каналів для під'єднання датчиків DS18В20. Датчики DHT-22 вимірюють відносну вологість та температуру

повітря, отже, загальна кількість датчиків для вимірювання температури

повітря складає 16. Для зв'язку з ЕОМ використовується конвертер ICP CON-7520, який перетворює інтерфейс RS-485 в RS-232. На ЕОМ встановлено ОРС сервер, який опитує

датчики та передає цю інформацію до бази даних SQL.

Рис. 6.2.12. Структурна схема програмно-технічного

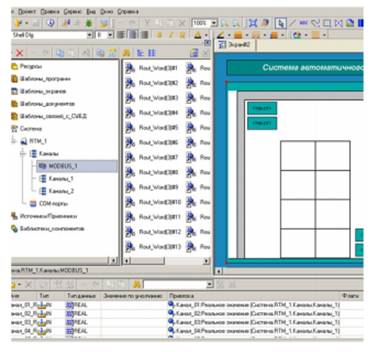

комплексу За основу

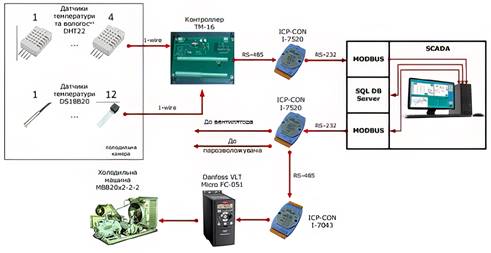

автоматизованої системи взято принципову схему керування холодильною машиною

МВВ20х2-2-2 з компресором 5ПБ20-2-024 потужністю 8.8 кВт. Для реалізації

енергоефективного керування температурно-вологісними режимами під час

холодильного зберігання рослинної продукції використовується схема системи

автоматизованого керування мікрокліматом у холодильній камері з використанням

SCADA системи Трейс Моуд (рис. 6.2.13).

– відносної вологості повітря; – температури

повітря.

Рис. 6.2.13. Схема реалізації системи автоматизованого

керування технологічним мікрокліматом у холодильній камері фруктосховища з

використанням СКАДА системи Трейс Моуд

· датчик температури повітря DS18b20 (рис. 6.2.10) в капсульному виконанні; · датчик

вологості DHT-22 (рис. 6.2.11). Як вимірювальний

комплекс використано мікропроцесорно-капсульне виконання; блок ТМ-16 на базі

мікропроцесора Атмел. Мікропроцесорний

блок ТМ-16 має 16 каналів, з них 4 – канали для підключення датчиків DHT-22 та 12 – каналів для підключення датчиків DS18b20.

Датчики температури

та вологості розташовані в холодильній камері та ззовні згідно з рис. 6.2.14. Для керування

виконавчими механізмами використовується модуль дискретного виведення I-7043, який має 16 каналів дискретного виведення та

комунікаційний порт RS-485. Для передачі та

перетворення сигналів RS-232 в RS-485 використовується перетворювач ICPCON-7520. Для керування

частотою компресора холодильної машини використано частотний перетворювач Danfoss VLT Micro FC-051 11 кВт. Як система автоматичного керування використовується SCADA (supervisory control and data acquisition (диспетчерське керування та збір даних)) Трейс Моуд,

яка дозволяє реалізувати отримання інформації з датчиків температури та

вологості повітря, програмно реалізувати за заданим алгоритмом чітке керування

частотою електродвигуна компресора. SCADA забезпечують операторський контроль виробничих

процесів у реальному часі. Пакет програм встановлюється на промисловий

комп'ютер. Зв'язок з об'єктом здійснюється за допомогою драйверів

введення-виведення або спеціальних серверів.

TRACE MODE 6 дозволяє поступово нарощувати

функціональність автоматизованої системи керування, починаючи із простого

моніторингу й візуалізації технологічного процесу на одному ПК SCADA/HMI і закінчуючи реалізацією складних контурів керування,

організацією розподілених обчислень, підключенням додаткових робочих місць і

економічних модулів: облік і технічне обслуговування устаткування, облік і

керування персоналом і керування виконанням виробництва.

Розроблена система

SCADA (рис. 6.2.15, 6.2.16) енергоефективного керування

температурно-вологісними режимами за холодильного зберігання рослинної

продукції підтримує технологічні параметри вологості і температури повітря

зміненням холодопродуктивності компресора холодильної машини та кількості

водяної пари, яка надходить від зволожувача. SCADA система енергоефективного керування

температурно-вологісними режимами за холодильного зберігання рослинної

продукції дозволяє звести до мінімуму зовнішні впливи на продукцію і

компенсувати теплоту від самозігрівання, використовуючи мінімум енергії

завдяки частотному регулюванню двигуна компресора. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||