|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ

ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО

КЕРУВАННЯ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6. АВТОМАТИЗАЦІЯ СХОВИЩ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.1. Автоматизація овочесховищ 6.1.1. Технологічні основи мікроклімату в овочесховищах 6.1.2. Автоматизація мікроклімату овочесховища

обладнанням ОРТХ 6.1.3. Регулювання мікроклімату в

овочесховищах з використанням мікропроцесорних пристроїв 6.1.4. Автоматизація мікроклімату

овочесховища системою РТМК-1 Сховища

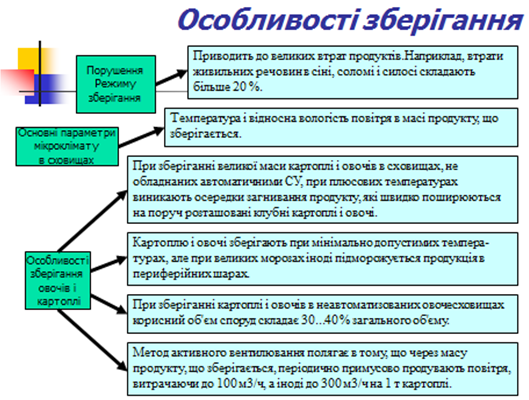

сільськогосподарської продукції призначені для зберігання зерна, соковитих кормів, комбікормів,

картоплі, овочів, фруктів тощо. Зберігання великої маси продукції в обмеженому

об'ємі висуває специфічні вимоги до систем автоматизації. Особливо небезпечними є окремі вогнища загнивання,

які швидко розповсюджуються по об'єму продукції, що зберігається. Для запобігання цього явища використовують метод

активної вентиляції з інтенсивністю до 300 м3/год на 1 т

продукції. Температура повітря, особливо взимку, має втримуватись у допустимих

межах, щоб не допустити пошкодження продукції. Тому в окремих випадках

сховища обладнують калориферами для підігрівання повітря взимку або

холодильними агрегатами для охолодження повітря влітку і восени.

Найважливішими параметрами мікроклімату, що підлягають контролю і

регулюванню, є температура і вологість.

Повітря в масу продукції, що зберігається

подають за допомогою припливних вентиляційних систем, обладнаних

відцентровими або осьовими вентиляторами.

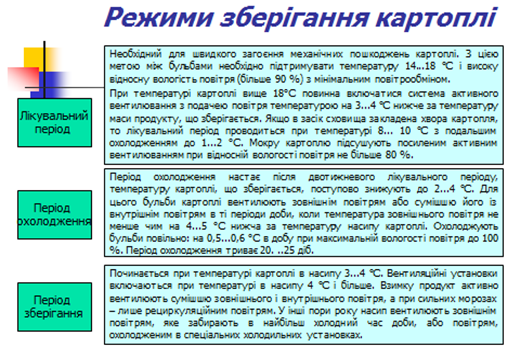

· лікувальний; · охолодження; · зберігання.

У лікувальний період,

який триває 2 тижні температура картоплі підтримується на рівні +14...18°С за

мінімального повітрообміну і високої відносної вологості (понад 90%). Під час

закладанні вологої картоплі її підсушують активною вентиляцією повітрям з

вологістю не більше 80%. У період охолодження температуру картоплі знижують до 2–4°С з швидкістю

0,5–0,6°С на добу за максимальої вологості повітря 100%. Період охолодження

становить 20–25 діб. Період зберігання –

основний період. Температура в об'ємі картоплі підтримується на рівні +3–4°С. Відносна

вологість максимальна. Вентиляція здійснюється зовнішнім повітрям або сумішшю

внутрішнього та зовнішнього повітря (взимку). Аналогічні агротехнічні

вимоги до систем автоматичного управління розроблено й для інших видів

овочів. Для автоматичного управління мікрокліматом овочесховищ розроблено дві

системи обладнання: ОРТХ і «Середовище».

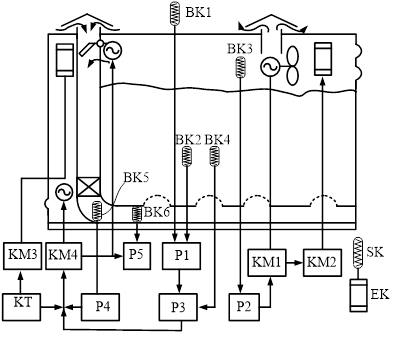

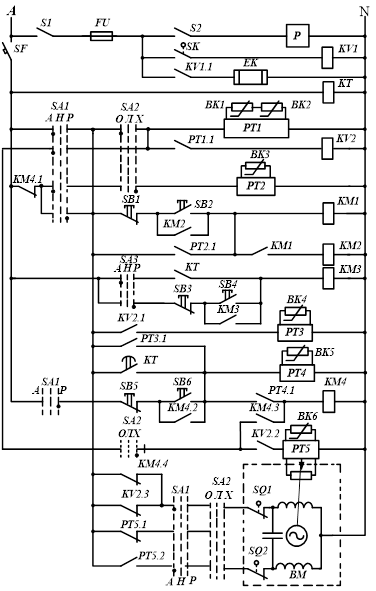

Температуру зовнішнього

і внутрішнього повітря, повітря в вентиляційному каналі, а також температуру

продукції контролюють датчики температури ВК1…ВК6 і логометра. Перемикачами SA1 і SA3 здійснюється

вибір управління: ручний або автоматичний. Під час ручного управління кнопки SВ1 і SB2 управляють

вентиляторами і калориферами двох рециркуляційно-опалювальних систем, SВ3 і SB4 – підігрівачем

змішувального клапана, SB5 і SB6 – припливною

вентиляцією. Перемикачем SA2

встановлюємо режими: О – охолодження, Л – лікувальний, Х

– зберігання. Під час автоматичного

управління (перемикач SA1 в положенні А) робота схеми залежить від періоду зберігання. У лікувальний період (перемикач SA2 в положенні Л) працює вентилятор припливної вентиляції.

Періодично (згідно з вставкою програмного реле часу) він вмикається на 30 хв

магнітним пускачем КМ4. У період охолодження (перемикач SA2 в положенні О) в дію вводиться

диференційний терморегулятор РТ1 (типу ПТРД-2), який порівнює

температуру продукції і повітря. За різниці температури понад 2–3°С регулятор

РТ1 вмикає проміжне реле KV2. Своїми контактами KV2.1 реле вмикає регулятор РТ3

(ПТР-2) і з витримкою часу – регулятор РТ4. У результаті пускач КМ4

вмикає вентилятор і пропорційний терморегулятор РТ5 (ПТР-П), який стабілізує температуру

повітря в системі припливної вентиляції. Під час відхилення цієї температури

від заданої терморегулятор РТ5 вмикає

виконуючий механізм заслінки змішувальною клапана. Заслінка повертається в

таке положення, під час якого співвідношення рециркуляційного і зовнішнього

повітря забезпечує потрібну температуру. Охолодження триває доти, поки

температура продукції не досягне заданого значення, після чого регулятор РТ3

вимикає припливний вентилятор. У період зберігання (перемикач SA2 в положенні X) вентилятор вмикається контактами КТ

програмного реле часу для вирівнювання температурних градієнтів у масі

продукту. При цьому через контакти КМ4.3 вводяться в дію реле KV2 і терморегулятори PТ1 і РТ3. У подальшому схема працює, як і в режимі охолодження. Якщо температура в

верхній частині сховища (ВК3) стає менше заданої, що

може призвести до випадання конденсату, спрацьовує терморегулятор РТ2,

який через магнітні пускачі КМ1 і КМ2 вмикає

рециркуляційно-опалювальні агрегати. Під час зниження зовнішньої температури

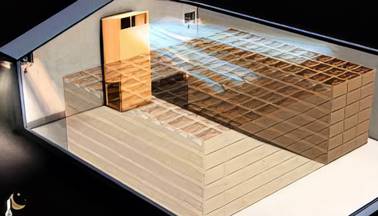

до 15°С вмикається підігрівник змішувального клапана. Для оснащення овочесховищ використовується сучасне, високотехнологічне та

економічне устаткування, яке створює необхідний мікроклімат для конкретно взятого

об'єкта.

·

блок управління овочесховищем і мікрокліматом; · електрощит

керування; ·

припливні і витяжні клапани, повітропроводи; ·

GSM-модем, комплекти датчиків, концентратор датчиків; ·

блок накопичення даних і програмне забезпечення; · вентиляційне

обладнання; · опалення; · холодильне

обладнання; · зволожувачі; ·

перфоровані повітроводи для овочесховищ і контейнери.

Перевага цих

елементів полягає, головним чином, в автоматизації та комп'ютеризації робочих

процесів. Наприклад, блоки управління відстежують показники датчиків і за

заданою програмою здійснюють охолодження, сушіння, зволоження продуктів, передають

сигнали виконавчих пристроїв. Електрощити

дозволяють управляти процесами зберігання, сушіння, зволоження, обігріву,

вентиляції, а також холодильними машинами. Вони ж забезпечують незалежне,

автономне живлення, яке запобігає аварійності. Концентратори, до

яких підключаються високочутливі датчики, дозволяють підводити до одного

блоку управління різні незалежні один від одного секції зберігання, щоб

ефективно контролювати стан продукції. Сучасні

високоякісні холодильні установки, продуктивне вентиляційне обладнання,

оптимізоване програмне забезпечення дають можливість створювати унікальні

рішення для оснащення кліматичного режиму зберігання овочевої продукції. Завдяки простому і

одночасно функціональному обладнанню досягається кращий економічний і технологічний

ефект і, перш за все, максимально якісне зберігання плодоовочевої продукції

на об'єктах.

Налаштування

системи не вимагає спеціальних знань з програмування та автоматизації технологічних

процесів. Програмування полягає у введені значення параметра в діалоговому

режимі, який відповідає за певні дії в процесі автоматичного регулювання.

Система має попередні заводські налаштування всіх режимів і загальних

параметрів, на які завжди можна повернутися вибором варіанта в заводських

налаштуваннях. Користувач може

сам налаштувати алгоритм роботи будь-якого режиму введенням в параметри

контролера необхідних значень і оперативно їх змінити, якщо буде потрібно.

Для оперативної роботи основних режимів, передбачено три варіанти

налаштувань, які зберігаються в незалежній пам'яті. Встановивши налаштування

один раз, система буде працювати в автоматичному режимі і не вимагатиме

втручання в роботу системи. Загальний принцип

системи полягає в тому, що

сам користувач може налаштувати систему під найкращі умови для підсушування,

лікування, охолодження і зберігання продукції. Користувач може сам визначити

умови, за яких буде дозволено зовнішнє вентилювання і встановити його

тривалість. Попередньо встановлене значення для всіх режимів, але для різних

сортів картоплі потрібно коригувати деякі параметри. Користувачу лише раз

зробити налаштування під необхідні продукти і надалі досить на початку сезону вибрати один з варіантів і запустити

систему. Поточні

показання значень температур,

відносної вологості, час роботи режиму, сигналізації системи про нештатні

ситуації (наприклад, відхилення температур від заданих від уставок),

повідомлення про поточні дії системи, стан поточного режиму, причину по якій

режим увімкнувся або вимкнувся, можна спостерігати на індикаторі або

віддалено по інтерфейсу RS232, RS485 або GSM модему на комп'ютері та за необхідності зупинити

систему і скорегувати налаштовані параметри і знову зробити запуск

системи. Можливий запит поточних показань температур і вологості, а також

поточного режиму, положення клапанів, стану вентиляторів і нагрівачів через

дзвінок, з будь-якого мобільного телефону на модем, підключений до системи. У

відповідь буде вислано SMS-повідомлення з значеннями вищеперерахованих

параметрів. Під час

роботи за графіком (нагрів або охолодження), контролер відстежує, введені параметри і

розраховує температурний графік роботи на весь заданий

період роботи і на кінець поточної доби в обраному режимі. За досягнення необхідної

температури на поточну добу буде перехід на підтримку цієї температури до

кінця поточної доби. За кожну добу буде плавний нагрів або охолодження

відповідно до обраного режиму. Відстаючі від графіка під час охолодження

продукту (якщо в системі немає холодильника), коли зовнішні умови не

дозволяють охолоджувати продукт, передбачено можливість поступового виходу на

необхідний графік. Для цього використовується параметр максимального значення

охолодження продукту за поточну добу, за певних умов. Якщо система має блок

управління холодильниками, для підтримки графіка на час неможливості

охолоджувати продукт зовнішнім повітрям, включається режим холодильник. Можливий

вибір автоматичної роботи режимів окремо і автоматичний запуск по черговому перемиканню режимів (табл.

6.2), починаючи з режиму «Підсушування-Лікування» і потім «Охолодження-Зберігання».

Спочатку йде підсушування продукту, потім лікування, далі охолодження і

перехід на зберігання з підтриманням необхідної температури продукту. Є додаткові режими, що працюють спільно з основними режимами: «Контроль

конденсату» (для запобігання утворення конденсату на стелі сховища),

«Контроль СО2» (для провітрювання сховища за показаннями датчика

або через задані тимчасові інтервали), «Дозування» (для подачі реагенту в

сховище або для зволоження продукту), «Холодильник» (для спільної роботи з

режимом «Охолодження-Зберігання»).

Передбачено

«Ручний» режим для налагодження системи. Також в «Ручному» режимі може бути

запущений режим «Дозування» або «Холодильник», як основний режим. Користувач може

вести уставки сигналізації виходу температур продукту і каналу за

неприпустимі межі. У цьому випадку, буде увімкнена звукова сигналізація або

передача SMS (опція) на заданий телефон користувача в деяких випадках за цими

уставками контролер зупинить поточне зовнішнє вентилювання або не запуститься

зовнішнє вентилювання. Наприклад, за збільшення дельти температури продукту

(відхилення більш допустимого в декількох точках вимірювання), буде запуск

періодичного внутрішнього вентилювання до вирівнювання температури продукту. Після пуску системи, контролер сам на основі заданих

параметрів визначає дії з управління системою (запуск зовнішнього,

внутрішнього вентилювання, контролю СО2, контроль температури

стелі тощо) і виводить повідомлення на індикатор про поточний стан процесу і

причини, за якою виконується або не виконується заданий режим. Для регулювання в

деяких режимах використовується обчислення різниці точок роси на вулиці і

продукту. Для захисту контролера від несанкціонованого доступу всі основні

параметри захищені паролем. Під час обриву

кабелю або несправності датчика температури, він автоматично вимикається з

системи без порушення роботи, при цьому виводиться попереджувальна

сигналізація про несправність датчика. Під час обриву кабелю або несправності

датчика відносної вологості продукту або зовні відбувається автоматичний

перехід на задане значення з виводом попередження про

роботу по уставці.

·

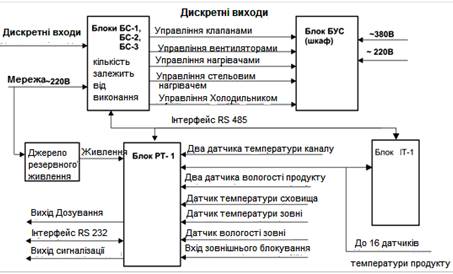

контролера РТ-1 (основний блок системи; ·

ІТ-1 (розширювальний блок, 8 додаткових температур продукту, встановлюється

під час замовлення РТ-1 в виконаннях 7, 8, 9); ·

БС-1, БС-2, БС-3 (розширювальні блоки для сполучення з блоком БУС); ·

блок БУС (силовий блок), в якому розташовані електричні виконавчі елементи

(контактори, теплові реле, реле часу) для управління потужними колами змінної

напруги ~ 380В і ~ 220В (рис. 6.1.7); ·

блок резервного живлення (на замовлення), який дозволяє блоку РТ-1

контролювати температуру каналу і продукту та сховища (температура стелі) не

менше 6 годин на відсутності живлення мережі ~ 220В і закрити клапани за

вимкненої напруги мережі 220В.

Рис.

6.1.7. Блок-схема системи мікроклімату

· рідкокристалічного

індикатора з підсвічуванням, · вимірювальної

аналогової частини (температури, відносної вологості, концентрації СО2 і положення клапанів), · дискретного входу, який використовується для контролю зовнішнього керування і двома дискретними виходами

(один для сигналізації аварій і виходу значень за уставки і один для

управління дозуванням), · інтерфейсами RS232 і RS485 та незалежною пам’яттю для зберігання даних

(налаштованих параметрів і архіву).

Блоки БС-1, БС-2, БС-3 використовуються для контролю

дискретних сигналів введення–виводу і для проміжного управління зовнішніми

електромагнітними пускачами клапанів, вентиляторів, нагрівачів розташованих в

БУС (блок керування силовий) (рис. 6.1.14). У процесі роботи контролер РТ-1

обмінюється інформацією по інтерфейсу RS485 з блоками ІТ-1,

БС-1, БС-2, БС-3.

Можливий віддалений моніторинг

(контроль) поточних показників, аварійних ситуацій і налаштування всіх

параметрів системи по інтерфейсу RS232, RS485, GSM-модему з використанням

комп'ютера, на якому встановлюється програма обміну даними під управлінням

операційної системи Windows XP/7/8, GSM-модему або планшета (опція). Можливе підключення по інтерфейсу RS232

або RS485 (на відстані до 1200м) зовнішньої панелі оператора 7 (10) дюймів з

сенсорними клавішами і графічним представленням інформації (опція). Система може бути

виконана по-різному за кількістю датчиків і клапанів (табл. 6.1). Датчики

температури підключаються за

трипровідною схемою. Довжина кабелю не впливає на точність вимірювання,

точність вимірювання як при 4-х провідній схемі. Максимальна

довжина кабелю 200 метрів.

• до 2-х датчиків

температури каналу (розрахунок за середнім значенням); • до 16 (24)

датчиків температури продукту (для виконань 1–6 до 8 датчиків продукту і в

деяких виконаннях можна збільшити до 10 датчиків продукту за рахунок

перепризначення одного датчика каналу і датчика приміщення); • до 2-х датчиків

відносної вологості продукту (розрахунок за середнім значенням), за їх

несправності розрахунок автоматично переходить на введені константні

значення; • по одному

датчику температури сховища, зовнішнього повітря і відносної вологості

зовнішнього повітря. Під час несправності датчика розрахунок автоматично

переходить на введене задане значення. Датчики контролю

положення впускним і випускним клапанами.

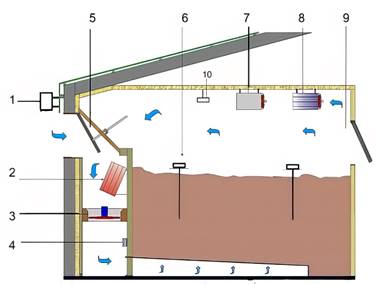

У виконанні 9 (рис.

6.1.11) використовуються дві камери для подачі зовнішнього повітря. Незалежне

регулювання кожною парою впускного і випускного клапана з індивідуальними

датчиками положення і власними датчиками температури каналу і щодо середнього

значення температури продукту. Клапани та вентилятори можуть бути розташовані

по краях сховища або на бічній довгій стіні, визначається під час

проєктування об'єкта. Клапани можуть працювати по часовому інтервалу без датчиків

положення, що здешевлює вартість обладнання, без втрати надійності в роботі.

Можлива комбінація датчика і робота за часом впускних та випускних клапанів. Таблиця 6.1 Перелік та технічні дані датчиків, що

підключаються

Основна наведена

похибка з вимірювання контролером температури не більше 0,25%. Основна наведена

похибка з вимірюванню контролером струмових сигналів 4-20мА (датчики відносної

вологості і концентрації СО2) не більше 0,1%. Похибка з

вимірювання положення клапанів не нормується. Розподільна

здатність відображення виміряних значень температури на індикації 0,1гр.С.

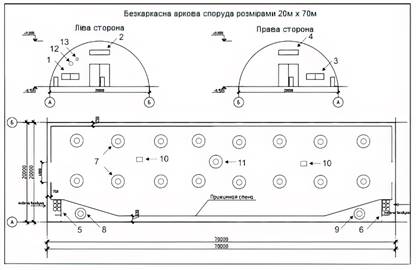

Рис. 6.1.11. Схема розташування датчиків у сховищі

20×70м з двома вентиляційними камерами і незалежними датчиками каналу у

виконанні 9: 1 – впускний клапан 1; 2 – випускний клапан 1; 3 –

впускний клапан 2; 4 – випускний клапан 2; 5, 6 – вентиляційні камери 1 і 2;

7, 16 – датчики температури продукту; 8 – датчик температури каналу 1; 9 – датчик температури

каналу 2; 10 – два датчики відносної вологості продукту; 11 – датчик

температури сховища стельовий; 12 – датчик температури зовнішнього середовища; 13 – датчик відносної вологості зовнішнього середовища Дане сховище

вентилюється відповідно до виконання 9 системи контролю. Регулювання температури

в каналі незалежне для кожного впускного клапана щодо середньої температури

продукту. Подача зовнішнього повітря в канал, а так само рециркуляція

відбувається через вентиляційну камеру з двох сторін сховища. Так як довжина

сховища 70 метрів, цим забезпечується більш якісне вентилювання продукту. За необхідності

кількість датчиків температури продукту може бути збільшено до 32.

·

ручний (або ручний по таймеру, ручний холодильником, ручний дозування); · сушка

– прогрів; · підсушування

– лікування; · охолодження

– зберігання. Підсушування, лікування, охолодження та

зберігання повністю автоматичні режими з перемиканням з режиму підсушування –

лікування на режим охолодження – зберігання.

· контроль

конденсату; · контроль

СО2; · холодильник; ·

дозування (з можливістю зволоження за критичним значенням вологості

продукту). Таблиця 6.2 Режими зберігання продукту

Програма для контролю значень і налаштування системи працює під WIndows XP /7/8/10. Підключивши комп'ютер

по інтерфейсу RS232 або RS485 і запустивши програму, можна налаштувати параметри

системи віддалено від об'єкта і надалі контролювати показання системи. Для

більш наочного контролю і управління параметрами можна підключити графічну

сенсорну 7" панель оператора по інтерфейсу RS232 або RS485 (рис. 6.1.14). Напруга живлення 19В-24В,

струм споживання 4 Вт.

Використовуючи

графічну панель оператора з інтерфейсом Ethernet, можна контролювати і налаштовувати параметри

віддалено з комп'ютера, планшеті або смартфона. Передача

даних з використанням VNC-клієнт. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||