|

/ |

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ

ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО

КЕРУВАННЯ Електронний підручник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. АВТОМАТИЗАЦІЯ КОРМОВИРОБНИЦТВА |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.3.

Автоматизація кормоприготування та змішування кормів 3.3.1. Автоматизація потокових ліній

приготування кормів 3.3.2. Автоматизація дозування кормів 3.3.3. Автоматизація установок для

змішування кормів Підготовка кормів

до згодовування здебільшого здійснюється за допомогою автоматизованих потокових

ліній, комплектів обладнання і агрегатів.

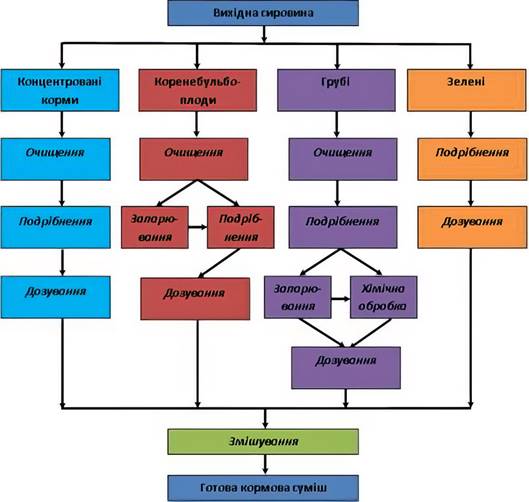

Рис. 3.3.1. Найпоширеніші технологічні схеми підготовки до згодовування

кормових компонентів і приготування сумішок

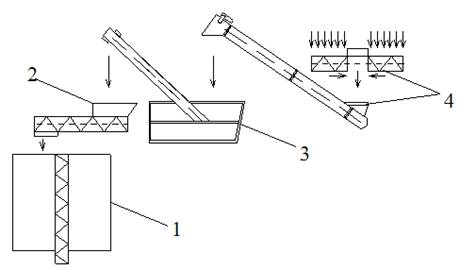

Рис. 3.3.2. Технологічна схема потокової лінії приготування

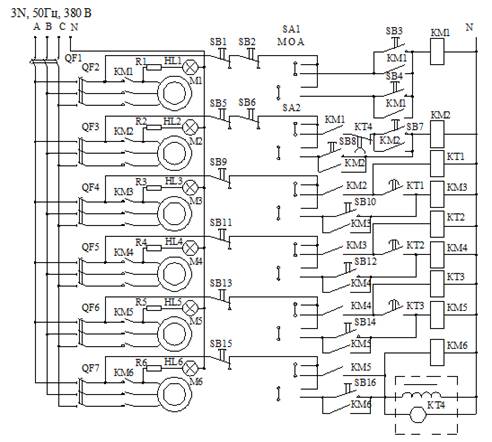

коренеплодів Для місцевого керування універсальні перемикачі SA1 і SА2 ставлять у

положення М. При цьому створюються звичайні кола автоматичного

керування електроприводами за допомогою електромагнітних пускачів КМ1, ... , КМ6 та кнопок

SB1, ... , SBl6.

Для здійснення автоматичного керування, під час якого

початкові керуючі імпульси (команди) створюються реле часу, перемикачі SA1 і SА2 ставлять у

положення А. Пуск потокової лінії можливий лише з її кінця. Першим

пускається електродвигун M1 привода

змішувача кормів. Для його пуску треба натиснути на кнопку «Пуск» SB3. При цьому

на котушку електромагнітного пускача КМ1 буде подана напруга, він

спрацює і замкне свої головні та допоміжні (блокувальний) замикаючі контакти.

Головні контакти ввімкнуть двигун M1 в

електромережу, два допоміжні контакти зашунтують кнопки «Пуск» SB3 і SB4, а третій

допоміжний контакт підготує до роботи коло котушки електромагнітного пускача КМ2,

призначеного для керування електродвигуном М2 привода

завантажувального шнека. Для пуску двигуна М2

треба натиснути на кнопку «Пуск» SB7. При цьому

буде подано напругу на котушку пускача КМ2, він спрацює і своїми

головними контактами увімкне двигун М2 в електромережу, а допоміжними

контактами зашунтує кнопки SВ7 та SВ8 і замкне

коло живлення котушки реле часу KT1. Далі

керування електроприводом потокової лінії здійснюватиметься без участі

оператора. Одержавши живлення, реле часу КТ1 з витримкою часу, на

20–30% більшою від часу, потрібного для розгону привода завантажувального

шнека, замкне свій замикаючий контакт і подасть напругу на котушку

електромагнітного пускача КМ3, призначеного для керування

електродвигуном М3 привода подрібнювального апарата подрібнювача

коренеплодів. Пускач КМЗ спрацює, своїми головними замикаючими

контактами ввімкне в електромережу двигун МЗ, а допоміжними зашунтує

кнопку «Пуск» SB10 і подасть

напругу на котушку реле часу КТ2. Реле КТ2 з витримкою часу замкне свій замикаючий

контакт у колі котушки електромагнітного пускача КМ4, призначеного для

керування електродвигуном привода шнека подрібнювача коренеплодів. Пускач КМ4

спрацює, ввімкне двигун М4, зашунтує кнопку «Пуск» SB12 і подасть

напругу на котушку реле часу КТЗ. Реле КТЗ з витримкою часу замкне свій замикаючий

контакт у колі котушки електромагнітного пускача КМ5, призначеного для

керування електродвигуном М5 привода похилого конвеєра живильника

коренеплодів. Під час спрацювання пускача КМ5 вмикається двигун М5,

шунтується кнопка «Пуск» SB14 і подається

живлення на котушку електромагнітного пускача КМ6, призначеного для

керування електродвигуном М6 привода горизонтального конвеєра

живильника коренеплодів. Після спрацювання пускача КМ6 вмикається

двигун М6, шунтується кнопка «Пуск» SB16 і подається

живлення на реле часу КТ4. Технологічна лінія почне працювати. Реле часу КТ4

типу ВС-10-35 з діапазоном витримок часу від 3 до 90 хв забезпечує дозоване вивантаження

коренеплодів. Воно з заздалегідь заданою видержкою часу, яка відповідає

подачі потрібної дози коренеплодів, розмикає свій розмикаючий контакт у колі

котушки пускача КМ2, внаслідок чого зупиняються двигуни М2, ..., М6

і подача коренеплодів у змішувач припиняється. Реле часу КТ1,

КТ2 і КТ4 типу РВП-1М

забезпечують діапазон витримок часу від 0,4 до 180 с. Термінова зупинка

двигунів здійснюється за допомогою кнопок «Стоп». Вмикання і

вимикання двигунів сигналізується за допомогою сигнальних ламп HL1, ... , HL6. Захист електромережі та електродвигунів від струмів короткого замикання

та перевантаження здійснюється автоматичними вимикачами.

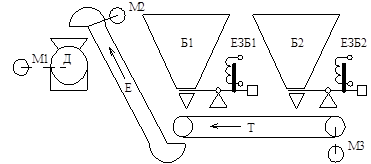

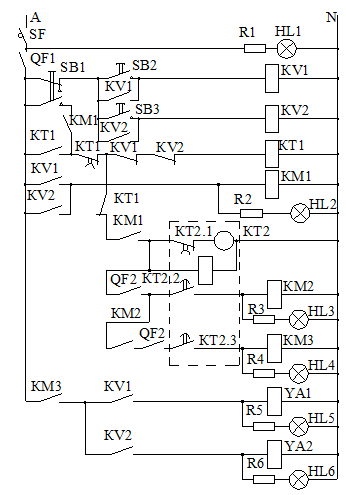

Пускають

потоку лінію (рис. 3.3.5) в такій послідовності: спочатку вмикають

автоматичні вимикачі QF1, QF2 і QF3. Потім залежно від того, з

якого бункера (першого Б1 чи другого Б2) треба використовувати

корм, натискають на кнопку «Пуск» SB2 або SB3. Якщо

використовується корм, засипаний у бункер Б1,

натискають на кнопку SB2. При цьому

подається напруга на котушку проміжного реле KV1 Реле KV1 спрацьовує і

своїми замикаючими контактами вмикає в електромережу котушку

електромагнітного пускача KM1, шунтує

кнопку SB2 і підготовляє

до роботи коло котушки електромагніту YA1, а

замикальним контактом запобігає вмиканню реле часу КТ1. Пускач KM1 спрацьовує і

своїми головними контактами вмикає електродвигун M1 привода

дробарки Д, а допоміжним контактом через розмикальний контакт реле

часу КТ1 подає напругу на реле часу КТ2. Реле КТ2

спрацьовує і послідовно, з певними видержками часу подає напругу на котушки

електромагнітних пускачів КМ2 і КМЗ,

які вмикають електродвигуни М2 і М3 приводів елеватора і

конвеєра. Одночасно з вмиканням двигуна М3 одержує живлення

електромагніт YA1, який

відкриває заслінку бункера Б1. Потокова лінія завантажується і

продовжує працювати. Під час використання корму, засипаного в бункер Б1

для пуску потокової лінії натискають на кнопку SB3. Вмикання електродвигунів лінії

здійснюється аналогічно.

Щоб зупинити потокову лінію, треба натиснути па кнопку SB1 При цьому розімкнеться розмикальний і замкнеться

замикальний контакти цієї кнопки. Розмиканням розмикального контакту

позбавиться живлення котушка проміжного реле KV1 або KV2 воно

повернеться у вихідне положення і розімкне свої замикаючі і замкне

розмикальні контакти. Розмиканням замикаючих контактів реле KV1 або KV2 підготовиться до вмикання котушка електромагнітного

пускача КМ1 і вимкнеться електромагніт YA1 або YA2 заслінки

бункера Б1 чи Б2. Внаслідок вимикання електромагніту заслінка

закриється і подача корму на потокову лінію припиниться. Під

час замикання замикаючого контакту кнопки SB1 через

замкнений допоміжний замикаючий контакт пускача KM1, розмикальний

із сповільнювачем, що діє під час спрацювання, контакт реле часу КТ1

та розмикальні контакти реле KV1 і KV2 отримає

живлення котушка реле часу KT1. Воно спрацює і без витримки часу розімкне свій

розмикальний контакт у колі живлення реле часу КТ2 і з видержкою часу

– в колі котушки пускача KM1. При цьому

спочатку без витримки часу вимкнуться двигуни М2 елеватора і М3

конвеєра, а потім через деякий час, достатній для звільнення машини від

продукту, – двигун M1 дробарки.

Робота лінії контролюється за допомогою сигнальних ламп. Від струмів

короткого замикання і перевантажень силові кола двигунів захищаються

автоматичними вимикачами QF1, QF2 і QF3, а коло керування – вимикачем SF. Дозування окремих видів

кормів чи компонентів суміші є важливим чинником підвищення якості кормів і

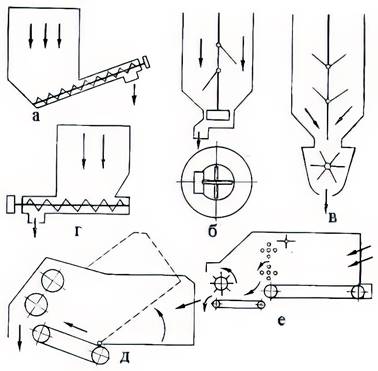

їхньої раціональної витрати. Основні різновиди

дозаторів зображено на рис. 3.3.6. Робочим органом дозаторів може бути шнек,

стрічковий або скребковий конвеєр із бітером, дозуючий барабан, тарілки зі

шкребками.

Дозатори

сипких та концкормів (рис. 3.3.6 а, в) призначені

для дозованої видачі даних кормів у технологічних лініях кормоцехів. Це

бункер чи циклон, у який через прийомну горловину надходить корм. Їх

завантаження контролюється датчиками рівня. У нижній частині бункера у

випускному люку встановлюють заслінки. Витрата матеріалу виставляється, як

правило, вручну зміною положення заслінки. Дозоване вивантаження кормів із

бункера, циклона може здійснюватися за допомогою шлюзового затвора (рис.

3.3.6, в). Бункери-дозатори коренеплодів (рис. 3.3.6,

б) служать для потокового дозування здрібнених коренеплодів перед їх видачею на

збірний транспортер лінії збору і змішування. Складається з бункера з верхнім

завантаженням корму і дозуючого пристрою. Останній – це нерухома тарілка, на яку самопливом надходять здрібнені коренеплоди. Над тарілкою на

спеціальних направляючих обертаються криволінійні скребки, що захоплюють

порції продукту і скидають їх у кільцеву щілину між тарілкою і кожухом.

Криволінійні скребки одним кінцем закріплені і мають регулювальні гвинти, що

дозволяють зрушувати скребки до центра чи тарілки розсовувати їх до периферії.

Залежно від цього змінюються порції, захоплювані скребками, а отже і

продуктивність дозатора. Регулювання здійснюється вручну. Керують дозатором

дистанційно, в автоматичному режимі його пуск і зупинка зблоковані з іншими

машинами потокової лінії. Для прийому із саморозвантажних транспортних засобів,

нагромадження і дозованої видачі здрібнених стебельчастих кормів у потокових

лініях годівлі, у комплектах кормоцехів, у лініях

брикетування і гранулювання кормів застосовують живильники-дозатори

(рис. 3.3.6 д, е). Живильник-дозатор складаються з транспортерів,

подрібнювальних барабанів, бітерів. Точність дозування живильників-дозаторів

забезпечується підтримкою сталої частоти обертання приводних електроприводів.

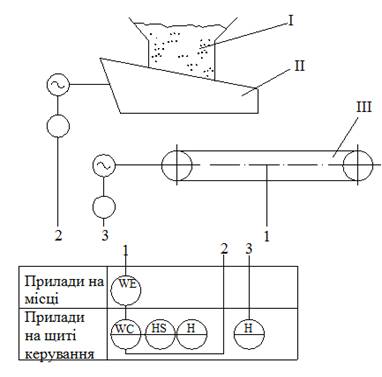

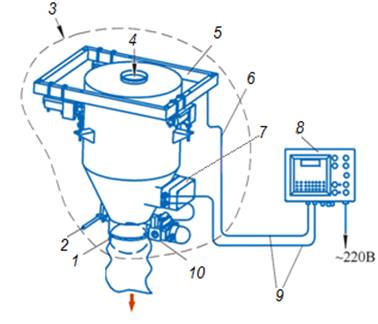

Приклад

функціонально-технологічної схеми дозатора сипких кормів зображено на рис. 3.3.7.

Згідно з функціонально-технологічною схемою корм з бункера І самопливом потрапляє на дозуючий

пристрій ІІ. Під час автоматичного

керування управління виконавчим механізмом дозуючого пристрою ІІ виконується регулятором маси МС за масою продукту на транспортері ІІІ. Маса продукту контролюється

датчиком МЕ. Апарати Н передбачають ручне керування

виконавчими механізмами дозуючого пристрою та транспортера. Автоматичні багатокомпонентні

дозатори типу ДК (рис. 3.3.8)

призначені для дозування складових частин комбікормів за заздалегідь заданою

програмою в складі комплексів дозування КДК для комбікормових заводів під

управлінням автоматизованої системи управління (АСУ ТП). АСУ ТП забезпечує

управління змішувачем і низкою інших можливостей, необхідних на сучасному

підприємстві.

Дозатори вагові автоматичні багатокомпонентні 6ДК-100, 5ДК-200,

5ДК-500, 16ДК-1000, 10ДК-2500 входять у комплекси автоматичного дозування

маси (КДК) для комбікормових заводів. Призначені для дозування складових

частин комбікормів в автоматичних лініях кормів на комбікормових заводах. Ваговий пристрій цих дозаторів здійснений за допомогою

тензометричних датчиків. Дозатори серії ДК додатково комплектуються шнековими

живильниками.

Дозатор ваговий

автоматичний АТ-3000-ГК (рис.

3.3.9) призначений для автоматичного дозування складових частин комбікормів.

Комплектується шнековими живильниками. Програмне управління здійснюється від

АСУ ТП комбікормового заводу на базі промислового контролера виробництва Mitsubishi Electric. Найбільша границя дозування

(НПД) 3000кг, найменша (НмПД) – 300кг , клас

точності – 1 кг. Напівавтоматичні вагові дозатори сипучих матеріалів ДСМ-1, ДСМ-2 (рис. 3.3.10) призначені

для дозування різних компонентів кормів, або готового корму і

використовується на підприємствах замість дозаторів МД-100, МД-200.

Станція

керування дозатором побудована на сучасній вітчизняній та імпортній елементній

базі на основі мікропроцесора і включає наступні компоненти: несучу раму;

бункер з автоматичною заслінкою; шнек з приводом або гнучкий шнек з приводом

(шнеком комплектується на вимогу замовника); електронний блок завдання і

вимірювання маси; тензометричні датчики; блок електроживлення і виконавчі

пристрої. Управління

станцією здійснюється з пульта натисканням на відповідні клавіші. Оператором

встановлюється вага в межах від 10 до 200 кг на пульті блоку завдання і

вимірювання маси. Здійснюється автоматичне зважування. За збігу заданого і

виміряного значень маси видається сигнал закінчення зважування на виконавчі

механізми – шнек і заслінку бункера дозатора. Для

обліку сировини на табло пульта керування виводиться інформація про масу

сипучих матеріалів, що пройшла через бункер дозатора. Для реєстрації

використовуються два лічильники: скидний – для змінного обліку, не скидний –

для адміністратора. Дозатор забезпечує збереження інформації під час

відключення електроживлення. Є можливість виведення інформації на комп'ютер

(інтерфейс – RS 485). Передбачена самодіагностика

несправностей. Бункер дозатора виконаний з нержавіючої сталі. Маса

бункера відповідно 130/147 кг, потужність двигуна 1,2 кВт, ємність бункера

0,2 і 0,5 м3 на 100 кг і 200 кг сировини. Межі зважування 10–100 /

20–200 кг, за дискретністю завдання маси 0,1 кг і похибки дозування не більше

0,1%. Дозатор тензометричний ДМТ (рис.

3.3.11) виконує функцію дозованої подачі сипучих продуктів під час

виробництва багатокомпонентної продукції. Автоматизуючи процеси приготування,

дозатор прискорює його, підвищує продуктивність і покращує якість результату,

забезпечуючи високу ступінь точності, виключаючи помилки. Тензометричний дозатор ДМТ випускається з круглим і

квадратним бункером з об’ємами 70 л, 140 л, 270 л і максимальній вазі

сировини 50 кг (ДМТ-50), 100 кг (ДМТ-100) і 200 кг (ДМТ-200).

Для дозування і керування ДМТ використовується ваговий універсальний

контролер КВУ-11, який забезпечує хороший функціонал дозатора. Він

запам'ятовує до 99 рецептів із кількістю інгредієнтів від 1 до 4, може

керувати вбудованим вібратором у момент

розвантаження, а також дозує продукти в декількох комбінаціях: • почергове дозування двох різних рецептів; • чергування завантаження інгредієнтів для забезпечення

найбільш ретельного та рівномірного змішування. Крім того, контролер дозволяє варіювати точність

вимірів, може бути підключений до комп'ютера для збору даних і легко

управляється і програмується зовнішніми елементами. Дозатор сипучих продуктів з мікропроцесорним управлінням (рис. 3.3.12) є сучасним ваговим вимірювальним

комплексом з автоматичним розвантаженням бункера і призначений для порційного

зважування легкосипких і пухких компонентів.

Дозатор має один, два, три або чотири канали дозування сипких

компонентів (рис. 3.3.13). Завдання величини дози кожного компонента

здійснюється шляхом набору на цифровій клавіатурі шафи управління необхідної

величини порцій і записи рецепта в незалежну пам'ять контролера. Дозатор

забезпечує зважування і цифровий відлік компонентів за допомогою двох

тензодатчиків. Висока точність зважування: 100–200 г в діапазоні 20–100 кг.

Здійснює дозований набір одного або послідовно двох, трьох видів компонентів

та автоматичне зважування їх. Контролер веде облік

кількості відпущеної позмінно і щодобово кількості компонентів, а також

тотальний облік – з початку експлуатації. Облік проводиться окремо за видами дозованих матеріалів.

Також контролер здійснює електронне керування приводом

розвантажувального пристрою. Управління швидкістю розвантаження сипучих

продуктів. Передбачено оперативне зважування в ручному режимі з відліком

поточної маси сипучих продуктів на цифровому індикаторі. Контролер подає

аварійний сигнал під час перерв завантаження сипучих продуктів в дозатор.

Видача сигналу під час зниження темпу подачі. На цифровому індикаторі під час

завантаження та розвантаження відображається маса сипучих продуктів.

Контролер має пам'ять на 90 рецептів приготування продукції. Апаратний

інтерфейс RS-485

використовується для зв'язку з АСУ заводу. Шафа управління забезпечує цифровий відлік компонентів

при завантаженні та розвантаженні і управління приводом розвантажувального

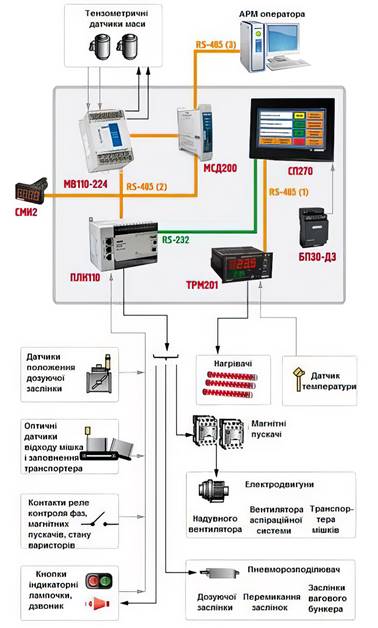

пристрою. Вага матеріалу

вимірюється трьома тензометричними датчиками. Під час набору необхідної маси дозуюча

заслінка регулює точність досипання матеріалу. Положення заслінки контролюють

два датчики: один датчик – закрите положення, інший – середнє. Після

установки мішка на патрубок за командою оператора здійснюється роздування

мішка повітрям і його завантаження матеріалом через заслінку. Одночасно з цим

працює аспірація, яка включається із затримкою за часом. Після заповнення

мішок переміщається транспортером. Місце, що звільнилося контролюється

оптичним датчиком. Під час заповнення транспортера мішками спрацьовує датчик

положення аналогічного типу. Основні засоби

автоматизації розміщені в щиті, розташованому в закритому приміщенні.

· програмований

логічний контролер ПЛК110-220.32; ·

модуль введення сигналів тензодатчиків МВ110-224.1ТД; · сенсорна

панель оператора СП270; · модуль

збору даних МСД200; · світлодіодний

індикатор СМИ2. Як основний

керуючий пристрій використовується програмований логічний контролер ОВЕН

ПЛК110 з необхідною кількістю дискретних входів і виходів та інтерфейсів

зв'язку. Програма управління ПЛК110 забезпечує виконання всього

технологічного циклу: завантаження бункера, роздування і заповнення мішка,

його переміщення. Для зручного завершення роботи передбачений спеціальний

режим управління транспортером. Один з алгоритмів, створених на ПЛК, дозволяє

підвищити точність дозування за рахунок безперервного контролю маси

порожнього бункера. Програма враховує низки факторів, що впливають на

точність дозування: налипання матеріалу на стінки бункера, вібрація

вентилятора та ін. На робочому місці оператора лінії встановлено виносний

пульт управління з кнопками і компактним світлодіодним індикатором СМИ2.

Індикатор СМИ2 використовується для зручного способу відображення оперативної

інформації, на нього виводяться дані в текстовому і числовому форматі: режим

роботи, операція, яка виконується, маса матеріалу у ваговому бункері, стан

системи та ін.

·

ручний (виконання окремих операцій технологічного циклу); ·

режим налагодження (для пусконалагоджувальних робіт та налаштування обладнання).

Управління лінією вагового дозування

сипких матеріалів здійснюється за рахунок застосування світлодіодного

індикатора СМИ2 і панелі СП270 (рис. 3.3.16). Панель СП270 має простий, інтуїтивно зрозумілий

графічний інтерфейс оператора, який дозволяє легко налаштовувати систему на

необхідну масу і точність дозування матеріалу, змінювати параметри роботи

установки, оперативно відстежувати стан системи (рис. 3.3.17).

Рис. 3.3.17. Екрани

налаштування СП270 Статистичні дані

роботи лінії записуються модулем ОВЕН МСД200 у файл

на SD-карту пам'яті. За запитом ця інформація передається на

віддалений ПК і завантажується в базу даних програми 1C для подальшої обробки та аналізу. Використовується

локальна система обігрівом щита управління з індикацією внутрішньої

температури повітря на базі вимірювача-регулятора ОВЕН ТРМ201. АСУ

лінією вагового дозування сипких матеріалів дозволяє поліпшити ергономічність робочого місця

оператора, підвищити інформативність і гнучкість системи управління,

полегшити переналадку системи, знизити похибку дозування і автоматизувати

облік фасованих мішків. Висока надійність і стабільність роботи системи

управління навіть в умовах низьких температур (нижче -15°С), високої

вологості та хімічно агресивного середовища дозволяє підтримувати високу

точність дозування матеріалу в межах ± 1 кг.

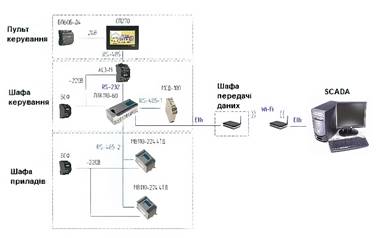

- шафа приладів; - пульт керування; - шафа передачі даних.

Шафа управління є центральним

елементом системи, в ньому розташований промисловий контролер, джерела

живлення, перетворювачі інтерфейсів, модуль збору даних і пускозахисна

апаратура двигунів (рис. 3.3.19).

Шафа передачі

даних використовується для розміщення модуля бездротової передачі даних (WiFi). Дані про роботу системи передаються

в операторську, для подальшого аналізу, систематизації і роздруківки.

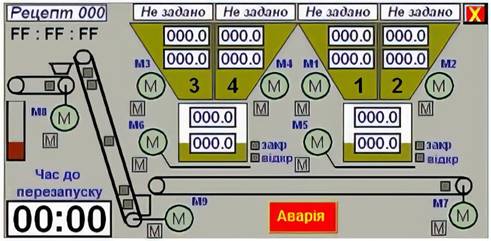

Порядок роботи

автоматизованої системи вагового дозування здійснюється таким чином. У 4-х бункерах знаходиться чотири

види матеріалу, кожен з яких необхідно завантажити згідно заданим рецептом

(рис. 3.3.20). За допомогою увімкнення одного з вібраторів М1-М4 матеріал

засипається в один з двох вагових бункерів М5, М6, що стоять на

тензодатчиках. Система заміряє масу завантаження матеріалу і після досягнення

заданої ваги відключає вібратор (в системі передбачена автоматична

компенсація інерційного «пересипання»). Далі вмикається нижній конвеєр М7 і

елеватор М9. З нього компоненти засипається в змішувач М8 компонентів

- автоматичне дозування сухих сировинних матеріалів

відповідно до обраної рецептури (рис. 3.3.21);

- просте наочне

завдання і зберігання в незалежній пам'яті необхідної кількості рецептур (до

255 рецептур); - відображення на кольоровий

сенсорної панелі оператора (що знаходиться на пульті оператора) повної

інформації про хід дозування і завантаження матеріалів, а також поточних і

заданого ваги для кожного з сировинних матеріалів (рис. 3.3.22); - відображення на панелі

оператора і світлосигнальної апаратури інформації про поточні стани

виконавчих механізмів і діагностування аварій;

- автоматичне

діагностування аварійних ситуацій обладнання на ранній стадії, що

унеможливлює негативний розвиток подій; - просте і

ефективне тарування ваг за еталонним вантажем, установка «нуля» ваг з панелі

оператора, без підключення до контролера; - автоматична

компенсація інерційного «пересипання»; - можливість

роботи системи, як в автоматичному, так і в ручному режимі; - створення

статистичного архіву про кількість зважувань і сумарної маси по кожному з

матеріалів; - передача

поточної статистики на диспетчерський пункт (комп'ютер), з можливістю її

виведення на екранах управління лініях і роздруківкою; - використання

спеціальних пристроїв зберігання інформації виключає втрату статистичної

інформації.

- з вимкнення автоматичних вимикачів захисту двигунів; - з

неспрацьовування комутаційної апаратури двигунів; - за датчиками

руху конвеєрів; - за станом

датчиків верхнього і нижнього положення бункерів; - обрив

тензодатчиків; - за перевищенням

тривалості завантаження матеріалу; - за відхиленням

від нульового значення вагових бункерів після їх розвантаження; - через

перевищення максимального часу відкриття і закриття заслінок вагових

бункерів; - за неправильним

вихідним положенням заслінок.

Змішування

компонентів є завершальною технологічною операцією готування кормів. Змішувальні

пристрої мають забезпечувати розподіл компонентів, що змішуються, так, щоб

показник нерівномірності змішування був у межах

зоотехнічних норм. За принципом дії змішувачі поділяються на два типи – порціонні

і безупинні. У подрібнювачах-змішувачах сполучаються операції змішування і

подрібнювання компонентів. Порціонні змішувачі використовують для готування

сухих, вологих і рідких кормових сумішей. Робочі органи

порціонних змішувачів встановлені в котлах великої ємності, завдяки чому в

них роблять запарювання або стерилізацію суміші чи її окремих компонентів. У більшості

випадків змішувачі кормів входять до складу

потокових ліній приготування кормосумішей. При цьому схеми їх автоматизації

розробляють з дотриманням вимог до схем керування потоковими лініями. У

випадку автономної роботи змішувача схемами керування передбачають

нереверсивне або реверсивне керування двигунами, необхідні механічні та

електричні блокування й захист від коротких замикань і перевантажень. Використанням

дозаторів та змішувачів різних типів розглянемо на прикладі агрегату

приготування кормів АПК-10А та запарника-змішувача СКО-Ф. На агрегаті можна

також мити коренебульбоплоди без їх подрібнення. На рамі агрегату встановлено

шнекову мийку і подрібнювач-змішувач. Шнекова мийка складається з

приймального бункера, шнека, з кожухом, зрошувальної системи і привода.

Подача шнека регулюється ступінчасто (у 12 ступенів) заміною вінців зірочок

на його приводі. На барабані подрібнювача-змішувача

розміщені ножі для подрібнення стеблистих кормів, молотки для подрібнення

коренебульбоплодів і швирялка. У корпусі подрібнювача вмонтовані дві деки, на

яких закріплюють або протирізальні чавунні колодки, або по 12 протирізальних

ножів. Ступінь подрібнення грубих кормів регулюють зміною кількості

встановлених на барабані ножів, а також зміною зазору між кінцями ножів і

рухомою декою. Грубі і соковиті корми (солома, сінаж, силос) через

бункери-дозатори подаються на приймальний транспортер агрегату, який

направляє їх у зону ножів подрібнювача. Попередньо

подрібнені ножами корми направляються в зону роботи молотків, якими додатково

розчіплюються вздовж волокон і змішуються з коренебульбоплодами.

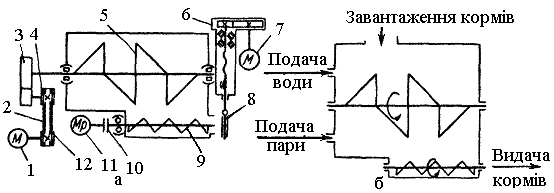

Рис. 3.3.23. Технологічна схема агрегату АПК-10А: 1 – кормороздавач-живильник кормів КТУ-10А; 2 –

приймальний транспортер; 3 – розпилювач розчинів мікродобавок; 4 – дозатор

концентрованих кормів; 5 – змішувач мікродобавок; 6 – тарувальний кран; 7 –

шнекова мийка-дозатор; 8 – насос К20/30У2; 9 – насос СД50/10б; 10 –

відстійник; 11 – транспортер готової суміші; 12 – подрібнювач змішувач; І –

зона ножів; ІІ – зона молотків; ІІІ – зона швирялки Коренебульбоплоди порціями близько 500 кг

завантажуються у приймальний бункер мийки-дозатора і шнеком подається у зону молотків подрібнювача-змішувача. Проходячи через

кожух шнека, коренеплоди відмиваються струменями води. Концентровані

корми в подрібнювач-змішувач подаються з дозатора кормоцеху через приймальну

воронку.

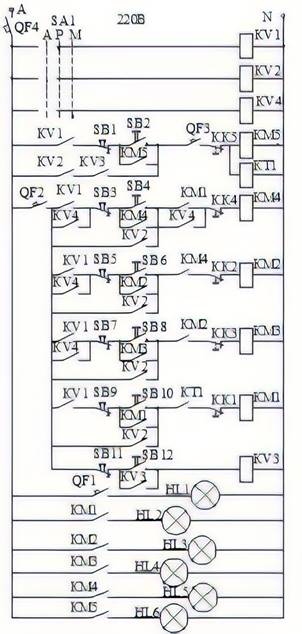

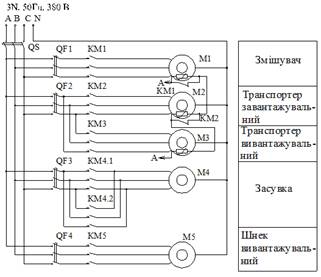

Рис. 3.3.24. Принципова електрична схема агрегату

приготування кормів АПК-10А Апарати керування

і захисту електродвигунів агрегату змонтовані в ящику

керування. Живлення (рис. 3.3.24) на кола керування

– через вимикач QF4. Перемикачем SA1 встановлюється один з режимів роботи агрегату:

«Автоматичний», «Ручний», або «Миття». Для готування

кормосумішей в автоматичному режимі перемикач SA1 встановлюють

у положення «Авт.». При цьому

спрацьовує реле KV2. Після натискання

кнопки SB12, що замикає

ланцюг котушки реле пуску KV3,

відбувається послідовний запуск електродвигунів дробарки магнітним пускачем КМ5,

вивантажувального транспортера КM1, шнека КМ4,

насоса подачі КМ2 і насоса відкачки води КМ3. Електродвигун вивантажувального транспортера запускається

з запізнюванням, необхідним для розгону дробарки. Витримка часу створюється

релем часу КТ. У ручному режимі

роботи агрегату для готування кормосумішей перемикач SA1 ставлять у положення «Ручн.»

Вмикання і зупинка механізмів агрегату здійснюється кнопками SB1–SB10 з дотриманням необхідної послідовності пуску електроприводів відповідно

до технологічної схеми. Для забезпечення

режиму мийки коренеплодів перемикач SA1 ставлять у положення «Миття».

Пуск механізмів агрегату виробляється кнопками в наступній послідовності:

привод шнекової мийки КМ4, привод насоса подачі води КМ2,

привод насоса відкачки води КМЗ. Зупинка механізмів

здійснюється натисканням кнопок «Стоп»

у зворотній послідовності.

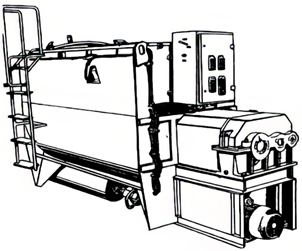

Комплект СКО-Ф-3 складається зі змішувача, завантажувального транспортера ТС-40,ОМ-О4, вивантажувального транспортера ТС-40,ОМ-О1,

сходів і шафи керування.

Рис. 3.3.25. Зовнішній вигляд змішувача СКО-Ф СКФ-Ф-6

виготовляється у двох виконаннях: СКО-Ф-6-1

для використання у комплекті обладнання кормоцеху; СКО-Ф-6-ІІ для застосування як самостійна

машина. В останньому випадку

змішувач комплектується завантажувальним і вивантажувальним транспортерами типу ТС-40,ОМ-О1, драбиною, шафою керування і перевідником.

Змішувач типу СКО-Ф складається з корпуса, одновальної

мішалки,

завантажувального люка, вивантажувального шнека, вивантажувальної

горловини з заслінкою, зрошувачів, системи паророзподілу, оглядового

люка, кришки корпуса і електроприводів. Зовнішній вигляд змішувача зображено

на рис. 3.3.25, а на рис. 3.3.26 – кінематична та функціональна схеми. Технологія

приготування без запарювання така: вмикають привод мішалки і

завантажують резервуар змішувача компонентами корму. За необхідності суміш

зволожують. Рідкими кормовими дріжджами, розчином патоки та іншими

добавками корми збагачують після заповнення резервуара основним продуктом.

Через 10–18 хв готову суміш вивантажують.

Під час приготування кормів із запарюванням у змішувач заливають

розрахункову кількість води. Потім подають пару, якою нагрівають воду до

90°С. Вмикають електродвигун мішалки і завантажують корми,

призначені для запарювання. Після цього перекривають подачу

пари, а корми витримують гарячими 1–3 години. Готову суміш

вивантажують у транспортні засоби.

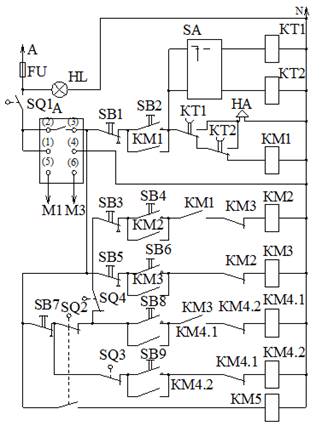

Рис. 3.3.27.

Принципова електрична схема змішувача кормів СКО-Ф Схема керування

(рис. 3.3.27) працює так: при увімкнених автоматичних вимикачах QF1-QF4 вмикають пакетний вимикач QS після чого загоряється сигнальна лампа НL. Якщо кришка оглядового люка

закрита (замкнений SQ1) замикається

вихідний контакт пристрою температурного захисту А.

Для запуску двигуна мішалки М1 натискують на кнопку SВ2. Після

спрацювання пускача КМ1 кнопкою SВ4 запускають двигун завантажувального конвеєра М2. Під час досягнення заданого рівня

корму в корпусі змішувача розмикається контакт кінцевого вимикача SQ4 і завантажувальний конвеєр зупиняється. Після

закінчення визначеного часу змішування двигун мішалки зупиняється натисканням

кнопки SB1. Для

автоматичного вимикання двигуна М1

мішалки після закінчення заданої витримки часу передбачені реле часу КТ1 і КТ2 з регульованими витримками 1–10 год і 0,1–1 год відповідно,

що вмикаються перемикачем SА2. Для вивантаження

кормосуміші із змішувача кнопкою SВ6 вмикають двигун

вивантажувального конвеєра М3, при

цьому замикається контакт КМЗ у

колі котушки KМ4.1. Кнопкою SB8 вмикають двигун М4,

який відкриває засувку змішувача. Коли засувка відкривається повністю,

кінцевий вимикач SQ2 перемикає контакти, внаслідок чого вимикається двигун

привода засувки М4 і вмикається

двигун вивантажувального шнека М5.

Після вивантаження корму кнопкою SВ5 вимикають двигун

вивантажувального транспортера, а кнопкою SВ9 вмикають двигун

привода засувки М4 на обертання у

бік її закривання. При цьому автоматично вимикається вивантажувальний шнек, а

після закривання засувки контактом SQ3 вимикається

двигун її привода. Силові кола від коротких замикань захищаються

автоматичними вимикачами QF1-QF4, кола керування –

запобіжником FU. Від перегрівання

двигуни конвеєрів і мішалки захищені пристроєм вмонтованого температурного

захисту А. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||