|

Розрахунок

потужності електродвигуна механізму обертання хобота підлогової завалкової

машини

Мета роботи

Навчитися

розраховувати потужність електродвигуна привода механізму обертання хоботу

підлогової завалкової машини

Хід виконання практичної роботи

1.

Повторення пройденого матеріалу.

2.

Ознайомлення з методикою розв’язування завдань.

3.

Самостійне виконання практичної роботи.

Теоретичні відомості

Машина

складається з двох основних частин: моста і візка. Міст машини складається із

зварних балок. Передбачені ходові колеса діаметром 1000 мм. Задні ходові

колеса переміщуються між двома рейками – верхньою і нижньою, які закріплені з

внутрішніх боків повздовжніх балок. Це потрібно, щоб попередити перекидання

візка під час підйому завантаженої мульди. Вздовж обох повздовжніх балок

розташовані механізми пересування моста. Рама візка – стальна

зварювально-лита. Захват і підйом завантаженої мульди, її розмикання

відбувається механізмами коливання хобота і замикання мульди; подачу

завантаженої мульди в пічний простір і вивід її з печі виконують механізмом

пересування возика; перекидання і розвантажування мульди – механізмом

обертання хобота. Рама хобота виконана з литої сталі. На ній встановлений

механізм обертання хобота. Габарити механізму мають бути стиснені, тому

редуктор має оригінальну симетричну форму. Нижня частина корпусу редуктора

відлита разом з рамою хобота, що збільшує компактність передачі, жорсткість.

Зубчасті колеса виконані косозубими. Шестерня останнього ступеня редуктора

входить в зачеплення з зубчастим колесом, яке сидить на мундштуку. Механізм

обертання приводиться від двигуна, має гальма, яке сидить на одній з

напівмуфт, муфта з’єднує двигун з редуктором. Хобот складається з двох

частин: головки хобота і мундштука хобота.

Недоліки:

із-за сильного нагріву хобота в печі відбувається роз’єднання головки хобота

з мундштуком; за великих температурних коливань з’являються тріщини на шийці

головки хобота, які призводять до швидкого виходу головки хобота з ладу і до

частої її заміни.

Початкові дані: Початкові дані:

Q

– вага навантажувальної мульди Q=згідно з варіантом

G1

– вага хоботу G1= згідно з варіантом

G2

– вага мундштука хобота G2= згідно з варіантом

G3

– вага першого підшипникового вузла G3= згідно з варіантом

G4

– вага мундштука G4= згідно з варіантом

G5

– вага зубчатого колеса G5= згідно з варіантом

G6

– вага другого підшипникового вузла G6= згідно з варіантом

Gм

– вага мульди Gм=30 кН

d1

– діаметр цапфи підшипника на опорі А d1=0,45 м

d2

- діаметр цапфи підшипника на опорі В d2=0,18 м

l1

– плечі прикладання сил l1=4,15

l

– плечі прикладання сил l=6,9 м

l2

– плечі прикладання сил l2=1,74 м

l3

– плечі прикладання сил l3=1,04 м

l4

– плечі прикладання сил l4=2,12 м

b

– плечі прикладання сил b=3,31 м

B

– ширина мульди B=1,14 м

ωХ

– кутова швидкість обертання хобота ωХ=3,3 с-1

f1

– коефіцієнт тертя в підшипниках опор f1=0,098

– коефіцієнт корисної дії – коефіцієнт корисної дії  =0,915 =0,915

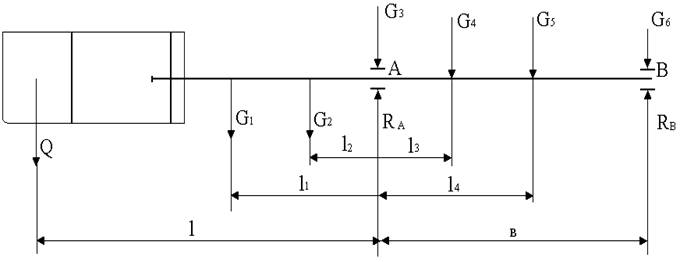

Рис. 8.1 – Розрахункова схема

Таблиця

8.1 – Вихідні дані до роботи

|

Варіанти

|

Q, кН

|

G1, кН

|

G2, кН

|

G3, кН

|

G4, кН

|

G5, кН

|

G6, кН

|

|

1

|

123,5

|

36,005

|

35,15

|

4,37

|

45,79

|

3,135

|

2,185

|

|

2

|

117

|

36,384

|

33,3

|

4,416

|

43,38

|

3,168

|

2,07

|

|

3

|

130

|

36,763

|

37

|

4,462

|

48,2

|

3,201

|

2,3

|

|

4

|

136,5

|

37,142

|

38,85

|

4,508

|

50,61

|

3,234

|

2,415

|

|

5

|

143

|

37,521

|

40,7

|

4,554

|

53,02

|

3,267

|

2,53

|

|

6

|

124,8

|

34,11

|

35,52

|

4,14

|

46,272

|

2,97

|

2,208

|

|

7

|

118,3

|

34,489

|

33,67

|

4,186

|

43,862

|

3,003

|

2,093

|

|

8

|

131,3

|

34,868

|

37,37

|

4,232

|

48,682

|

3,036

|

2,323

|

|

9

|

137,8

|

35,247

|

39,22

|

4,278

|

51,092

|

3,069

|

2,438

|

|

10

|

144,3

|

35,626

|

41,07

|

4,324

|

53,502

|

3,102

|

2,553

|

|

11

|

126,1

|

37,9

|

35,89

|

4,6

|

46,754

|

3,3

|

2,231

|

|

12

|

119,6

|

38,279

|

34,04

|

4,646

|

44,344

|

3,333

|

2,116

|

|

13

|

132,6

|

38,658

|

37,74

|

4,692

|

49,164

|

3,366

|

2,346

|

|

14

|

139,1

|

39,037

|

39,59

|

4,738

|

51,574

|

3,399

|

2,461

|

|

15

|

145,6

|

39,416

|

41,44

|

4,784

|

53,984

|

3,432

|

2,576

|

|

16

|

127,4

|

39,795

|

36,26

|

4,83

|

47,236

|

3,465

|

2,254

|

|

17

|

120,9

|

40,174

|

34,41

|

4,876

|

44,826

|

3,498

|

2,139

|

|

18

|

133,9

|

40,553

|

38,11

|

4,922

|

49,646

|

3,531

|

2,369

|

|

19

|

140,4

|

40,932

|

39,96

|

4,968

|

52,056

|

3,564

|

2,484

|

|

20

|

146,9

|

41,311

|

41,81

|

5,014

|

54,466

|

3,597

|

2,599

|

|

21

|

128,7

|

41,69

|

36,63

|

5,06

|

47,718

|

3,63

|

2,277

|

|

22

|

122,2

|

42,069

|

34,78

|

5,106

|

45,308

|

3,663

|

2,162

|

|

23

|

135,2

|

42,448

|

38,48

|

5,152

|

50,128

|

3,696

|

2,392

|

Розрахункова частина

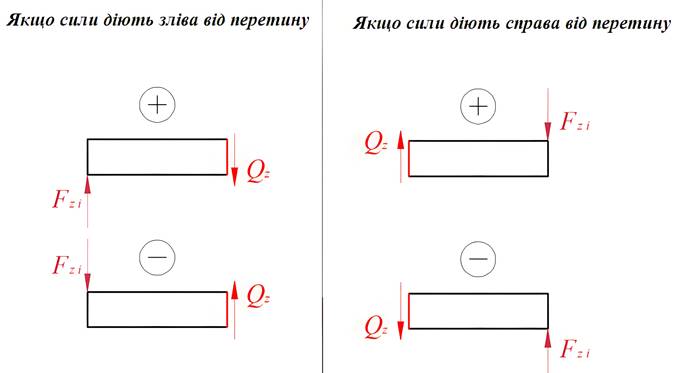

1. Величина реактивних сил на опорах:

_________________________ (1) _________________________ (1)

__________________________ (2) __________________________ (2)

___________________________ (3) ___________________________ (3)

Рівняння

складаються на основі знань технічної механіки згідно з рис. 8.1 роботи

,

якщо вже відома сила ,

якщо вже відома сила  , тоді, відповідно, можна знайти силу , тоді, відповідно, можна знайти силу  ,

якщо використати формулу ,

якщо використати формулу

_____________________ (4) _____________________ (4)

2.

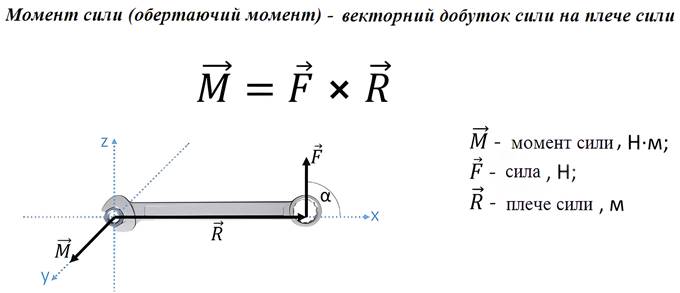

Крутні моменти від сил тертя в підшипниках при обертанні хобота:

(5) (5)

(6) (6)

3.

Момент від сил тертя в цапфах:

(8) (8)

(9) (9)

4.

Момент від ексцентриситету:

(10) (10)

(11) (11)

(12) (12)

5.

Загальний статичний момент:

(13) (13)

6.

Потужність електродвигуна:

(14) (14)

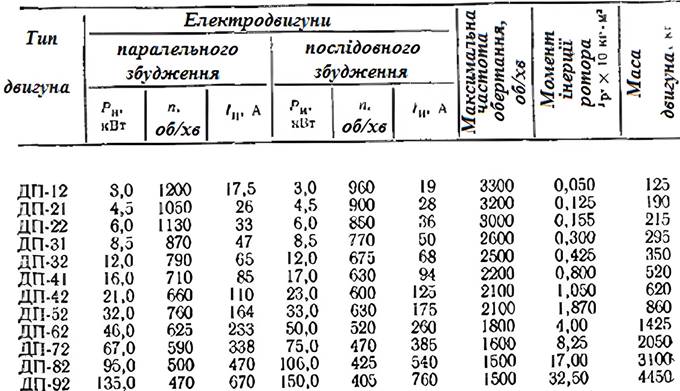

7.

Вибираємо електродвигун, з табл. 8.2 виписуємо наступні дані:

тип

електродвигуна ______

потужність N=

______

число

обертів nдв= _______

8.

Передатне число редуктора:

(14) (14)

(15) (15)

9.

Висновок

Таблиця 8.2 – Краново-металургійні двигуни постійного струму

|