|

|

|

ПАЛИВОЗАПРАВНІ КОМПЛЕКСИ ТА СИСТЕМИ Електронний посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РОЗДІЛ 1. АВІАЦІЙНІ ПАЛИВОЗАПРАВНІ КОМПЛЕКСИ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Резервуари зачищають також за необхідності: зміни сорту

нафтопродукту; звільнення від пірофорних відкладень (пірофорні

відкладення утворюються під час зберігання сірчистих нафтопродуктів у

резервуарах, вони складаються переважно із сірчистого заліза, що утворюється

під впливом на залізо і його окисли сірководню, що міститься у парах

нафтопродуктів, і елементарної сірки та розчиненого сірководню, що містяться

в нафтопродукті; утворені в резервуарі пірофорні

відкладення за доступу повітря окиснюються киснем

повітря з виділенням тепла, у результаті чого вони можуть нагрітися до

світіння і бути причиною пожежі або вибуху); високо-в’язких осадів з

наявністю мінеральних забруднень, іржі і води, ремонту відповідно до графіка,

а також під час проведення повної комплексної дефектоскопії. Залежно від обсягу технологічних

операцій з очищення резервуара визначається чисельність бригади, яку очолює

майстер. Функціональні системи Загальні вимоги до зачищення резервуарів із

застосуванням мобільного комплексу очищення (МКО).

Мета зачищення: планово-періодична, для зміни

нафтопродукту, для ремонту із застосуванням вогневих робіт.

Усі підготовчі роботи і їх послідовність мають бути

зазначені в Наряді-допуску на виконання робіт підвищеної небезпеки. Перед початком роботи МКО майстер разом з експлуатантом

резервуара при відкритому люку-лазі резервуара або через замірний люк

визначає рівень залишку метрштоком. Наявність

товарної води визначається нанесенням на метршток водочутливої пасти. Результати вимірювань зіставляються з

показами градуювальних таблиць резервуара. Готовність резервуара до роботи фіксується в Акті

готовності резервуара до очисних робіт. Після визначення залишків у резервуар на певну глибину

опускається всмоктувальний рукав для відкачування товарного нафтопродукту, що

проходить через систему очищення і фільтрації і надходить у ємність

вуглеводневих сполук (ВВС) МКО. Чистий нафтопродукт можна через МКО перекачувати за

узгодженням із експлуатантом резервуара в інший резервуар або бензовоз, а за

їхньої відсутності – у ємність ВВС МКО.

Видалення технологічного залишку для світлих нафтопродуктів. Після відкачування чистих

нафтопродуктів з резервуара на його дні залишається бруд, що містить паливо,

механічні домішки і воду. Процес очищення і фільтрації відбувається в такій

послідовності. Емульсія через ежекторний насос відкачується в МКО, де

проходить систему очищення і поділу шляхом демульгації

на нафтопродукт і ТМЗ. Після повного відстоювання нафтопродукту (15–20 хвилин)

насосом РМ-40 або ВВС нафтопродукт через поплавки перекачується в лабіринт

для наступної фільтрації, після чого через переливний пристрій зливається в

ємність ВВС. Під час перекачування нафтопродукту з резервуара ВВС у ємність

резервуара експлуатанта нафтопродукт додатково проходить через фільтр

ФЖУ-40-1,6. Видалення технологічного залишку для темних нафтопродуктів. У резервуарі з-під

високов'язких нафтопродуктів залишок містить: механічні домішки, парафінові

вуглеводні, продукти корозії металу резервуара. У резервуарі при використанні підігрітого до 60–65˚С

розчину ТМЗ нафтопродукт розігрівається локально. ТМЗ подається під тиском 10

кгс/см2. Усмоктувальний рукав гідроежектора опущений на відстань 5 Металеві частини паропроводів і рукавів для ТМЗ надійно

заземлені. Концентрація парів вуглеводнів у газоповітряному середовищі

становить не більш ніж 2 г/м3, тобто 5% від нижньої межі вибуху.

Попередня дегазація резервуара до вибухобезпечного стану. Для безпечного використання струминної мийки під тиском

із застосуванням мийної машини ММТТ-5 або брандспойта (для темних

нафтопродуктів) усередині резервуара необхідно забезпечити вибухобезпечний

стан, що досягається дегазацією. Вибухобезпечний стан газоповітряного середовища

встановлюється за результатами газового аналізу, що проводиться за потреби. Безпечна концентрація парів нафтопродуктів у резервуарі

досягається шляхом промивання внутрішньої поверхні резервуара ТМЗ із

використанням мийної машини або брандспойта за три повних цикли за постійного

розпилення розчину ТМЗ по поверхні резервуара протягом 21–25 хвилин. Якщо

якість мийки недостатня, цикли повторюються. Після відкачування емульсії і нафтошламів

з резервуара за концентрації парів нижче 0,8 від нижньої межі загоряння за

приладом (газоаналізатор СТХ-17) починається примусова дегазація. За зниження в резервуарі концентрації пари

нафтопродукту, рівної 50% від нижньої межі займання (0,5 НВП), допустима

швидкість потокового струменя збільшується до 50 м/сек. Щоб запобігти утворенню в резервуарі застійних зон з

малою рухливістю повітря, швидкість у початковій стадії примусової дегазації

має бути не меншою, ніж 2 м/сек. Вентилятор

В-Ц14-46-2, установлений у МКО для примусової дегазації, відповідає

необхідним нормативам. Миття внутрішніх поверхонь резервуарів. Після видалення технологічного залишку нафтопродукту

резервуари миють розчином ТМЗ через машину ММТ-5. Робоча температура розчину має бути не нижча за 5˚С.

Для темних нафтопродуктів температура розчину має бути 50–60˚С. Тиск

струменя забезпечує проникнення розчину ТМЗ у поверхневий шар нафтопродукту

без створення бризів, що відриваючись від поверхні, можуть заряджатися

статичною електрикою. Тиск струменя на виході із сопла машинки становить 10 атм., довжина струменя дорівнює Розчин ТМЗ разом із залишками нафтопродукту і нафтошламами відкачують з резервуара гідроежектором

ВЕЖ-25 і насосом типу ЦНС. Після надходження в МКО вся відкачана

емульсія проходить систему очищення шляхом деемульгації.

Залишки нафтопродукту, що повертаються в товарообіг, фільтруються. Після відокремлення нафтопродукту і нафтошламів

розчин ТМЗ повертається в обіг для наступного промивання резервуара. Дегазація газового простору до санітарних норм. Щоб провести дегазацію резервуара, слід відкрити всі

оглядові і замірювальні люки.

У резервуарах з понтонами дегазують газовий простір

послідовно під понтонами і над ними. Вентиляцію резервуарів з-під етилованого бензину

виконують за допомогою промивання розчином ТМЗ із додаванням у нього або

розпиленням окремо розчину перманганату калію (KMn4). Концентрація

KMn4 – 0,025%. Протягом усього процесу дегазації щогодини вимірюють

концентрацію газів і реєструють дані в графіку вимірювань рівня, прийнятому

СТХ-17. Після досягнення ГДК складається Акт-довідка

установленої форми. Доочищення внутрішньої поверхні резервуара, візуальний контроль за днищем

і стінами. Перед тим, як

оператор зайде в резервуар, роблять контрольний аналіз повітря в ньому на

вміст парів нафтопродукту, а під час перебування оператора в резервуарі

безупинно працює витяжна вентиляція, що забезпечує три-, чотирикратний обмін

повітря. Оператор оснащений спеціальним костюмом і взуттям. Для

роботи в резервуарі застосовується протигаз ПШ-2 із панорамною маскою ППМ-88,

страхувальний пояс із хрестоподібними лямками і

сигнально-страховий фал. Усередині резервуара працюють три людини (двоє біля

люка-лазу, одна в резервуарі). Час перебування оператора в резервуарі

становить 15 хвилин, час відпочинку – 15 хвилин. Нафтошлами, механічні домішки, отримані під час очищення

резервуарів, утилізуются за узгодженням із

замовником. Після закінчення робіт підписується Акт про приймання

очищеного резервуара. Зачищають резервуари також за новою методикою, у якій

використовують мийні засоби нового покоління, що відрізняються високою

ефективністю відмивання за відносно низьких температур і здатністю

відокремлювати відмитий рідкий вуглеводень з низьким умістом у ньому води –

до 1,5% на поверхню водного розчину. Крім того, унікальною особливістю мийних

речовин є інгібіторні властивості. Після обробки

водним розчином на поверхні металоконструкції залишається антикорозійна

плівка, що дозволяє уникати додаткового міжопераційного

захисту.

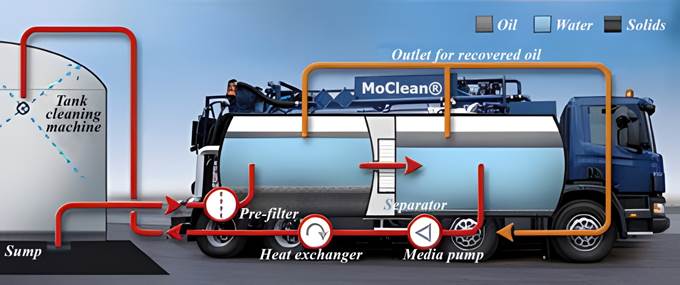

Технологічні модулі MoClean® За допомогою системи MoClean® резервуари для нафтопродуктів зачищаються дуже

швидко за малу частину часу, що неможливо в разі застосування ручних методів.

Процесом може керувати навіть одна людина. Короткий опис процесу роботи

системи MoClean® наводиться нижче. Усмоктування. Осад видаляється з

резервуара у цистерну автомобіля MoClean®. Для

цього використовується варіаторний вакуумний насос,

що захищений від надлишку твердих домішок попередньою фільтрацією. Сепаратор. Цистерна автомобіля

розділяється на два відсіки рухливим поршнем з манжетним ущільненням.

Усередині поршня міститься унікальний коалесціювальний

сепаратор. Нафтошлам протікає через сепаратор у

фронтальний відсік цистерни, дозволяючи нафтовій і водній фракціям шламу

напластуватися. Домішки осаджуються на дні цистерни і видаляються після

завершення процесу очищення. Насос для рідкого середовища. Рециркуляція рідкого

середовища, що тече в резервуар, здійснюється спеціальним насосом,

змонтованим на автомобілі MoClean®. Якщо потрібно,

очищувальне середовище може нагріватися паровим теплообмінником, також

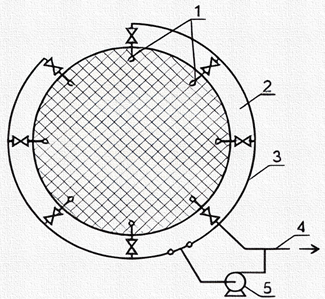

установленим на автомобілі. Резервуарні очисні агрегати 'Tank Cleanіng Nozzles' монтуються на

даху резервуара через фланці і забезпечують точно індексоване очищення

інтенсивним потоком рідкого середовища під низьким тиском. Кількість і

позиціювання РОА визначаються таким чином, щоб забезпечити повне

покриття/охоплення внутрішньої поверхні резервуара. Зливання нафти. Коли цистерна автомобіля

наповниться водою з нафтою, шар нафти зливається і повертається назад

замовникові очищення на вторинну переробку. Зливання нафти припиняється, коли

відібрана проба покаже, що в цистерні залишається тільки вода, Вода, яка далі

використовується для стадії гідрозмивання до

остаточного завершення очищення. Водовідведення. наприкінці процедури очищення вода через донний дренажний

клапан цистерни автомобіля MoClean® зливається в каналізаційну

трубу.

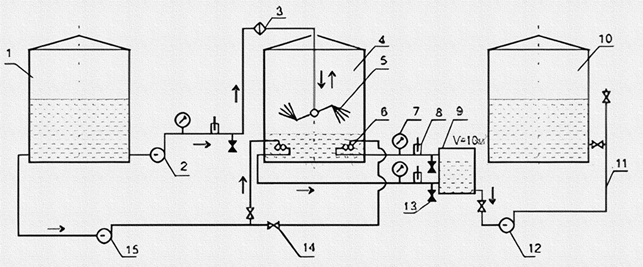

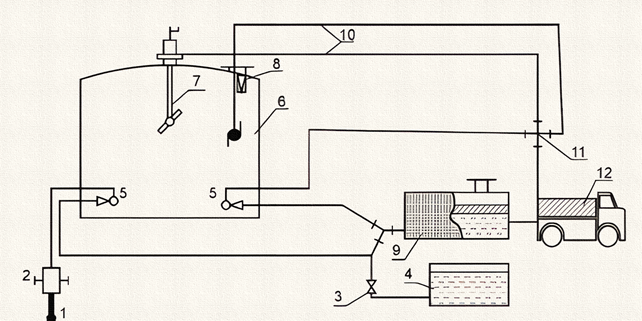

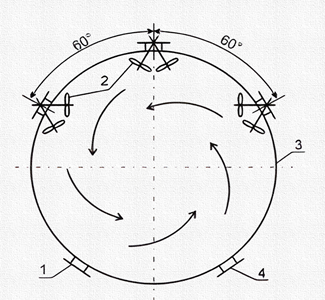

Крім описаної схеми очищення резервуарів від залишків

нафтопродуктів, використовуються також схеми миття струменем нафти з

проміжної ємності і закачуванням змивів в резервуар (рис.1.65) і очищення резервуарів за допомогою

мийних машинок ммс-100 і мапу (рис.1.66).

Циклічна технічна відмивка Циклічна технічна відмивка

(ЦТВ) – це універсальний технічний засіб з низьким рівнем піноутворення,

не містить фосфатів і органічних розчинників. Мийний розчин ЦТВ готується на

водній основі і використовується для механізованого миття металевих виробів, ємностей (транспортних, технологічних) від забруднень

нафтопродуктами, жирами, змащувально-охолоджувальними

рідинами, консерваційними і антифрикційними мастилами. Речовина

застосовується у вигляді водного розчину із вмістом основної речовини від 1

до 6% залежно від ступеня забруднення. Головною відмінною ознакою

речовини є наявність у ній водорозчинного полімеру – деемульгатора нафтових

емульсій, що забезпечує зрушення рівноваги забруднення-поверхня-розчин у бік розчину

і сприяє видаленню з мийної речовини відмитого нафтопродукту, олії,

нерозчинних у воді органічних речовин простим відстоюванням. Крім високих

мийних властивостей, відмивка має унікальну якість –

"самоочищення". Під час обробки поверхонь відмитий нафтопродукт не

створює стійкої емульсії з мийним розчином і через кілька хвилин відстоювання

виділяється на поверхню з мінімальним заводненням (1,5–2% – 5%), після чого

видаляється і може бути використаним за призначенням. Мийний розчин за

необхідності коректується і далі багаторазово використовується для наступних

циклів обробки поверхонь. Майже вдвічі знижена

температура ефективної обробки поверхні (оптимально 40–50°С), це різко

зменшує тепло-, енергоспоживання і шкідливе випаровування, скорочується і час

обробки поверхонь, відповідно, зростає продуктивність. ЦТВ містить силікати натрію,

що сприяють процесові відмивання, й забезпечують інгібіторні

властивості відмивки. На оброблених поверхнях створюється "захисна

плівка", що перешкоджає їхній корозії і сприяє скороченню часу і

поліпшенню якості наступних відмивань резервуарів і

ємностей. Крім цього, в рецептурі міститься

спеціальний інгібітор корозії. Зазначені особливості складу

забезпечують швидке відділення забруднювальної фази (нафтопродукту, олії,

жиру тощо) відстоюванням і багаторазове використання мийного розчину (від 30

до 100 циклів). Техніко-економічна ефективність, перш за все, визначається

можливістю циклування розчину і зниженням обсягів скидання в 10–100 разів. Наприклад, залізничні

цистерни з-під нафтопродуктів миють водяною парою або розчином каустичного

лугу. При цьому скидання конденсату і витрата пари значні. Мийний розчин лугу

витримує тільки три цикли і через токсичність (2 клас небезпеки) і нерозшарування емульсії вимагає нейтралізації і переробки

або захоронення. Цей обсяг робіт, що містить скидання, очищення або

захоронення забруднень негативно впливає на екологію навколишнього

середовища.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||