|

|

|

МАШИНИ І ОБЛАДНАННЯ ДЛЯ ТВАРИННИЦТВА Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.

ЗАСОБИ ДЛЯ ВИДАЛЕННЯ ТА УТИЛІЗАЦІЇ ГНОЮ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.1. Схеми та засоби

механізованого прибирання гною 6.2. Будова і

регулювання механічних засобів прибирання гною 6.3. Системи

гідравлічного прибирання гною 6.4. Транспортування

гною у гноєсховища 6.5. Особливості

техніки безпеки під час роботи механічних засобів прибирання гною 6.6. Зберігання та

переробка гною. Анаеробне зброджування гною та відходів. Біогазові установки. 6.1. Схеми та засоби механізованого

прибирання гною Вибір технології видалення та утилізації гною обумовлений його вологістю,

яка залежить від способу утримання тварин у приміщеннях, а також кількості і

якості використання підстилки. browser

does not

support the video tag. Основні технології видалення гною За утримання великої рогатої худоби на прив'язі гній зі стійл прибирають 2

– 5 разів на добу, видаляючи його за межі приміщення у гноєсховища або на

місце приготування компосту. За безприв'язного утримання тварин на глибокому

шарі підстилки його видаляють 2 – 3 рази на рік, а з вигульних майданчиків

щоденно або через 2 – З дні, залежно від пори року. Із приміщень, обладнаних

боксами, гній видаляють через 2 – 3 дні. За утримання тварин на щілинній підлозі гній збирається у каналах або у

гноєсховищі під підлогою, звідки його видаляють періодично гідротранспортними

системами, конвеєрами або спеціальними навантажувачами.

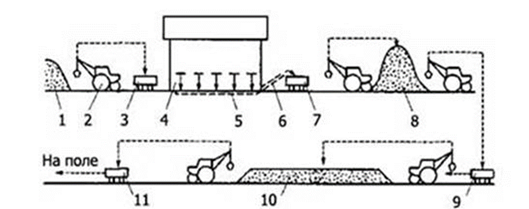

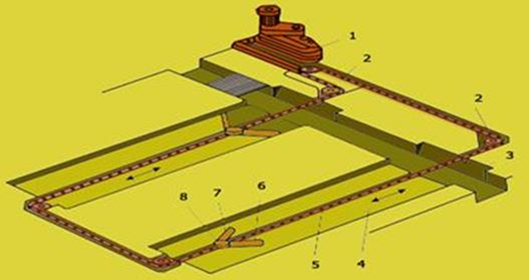

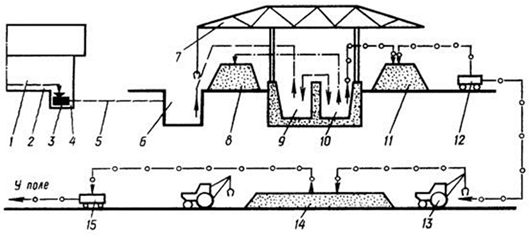

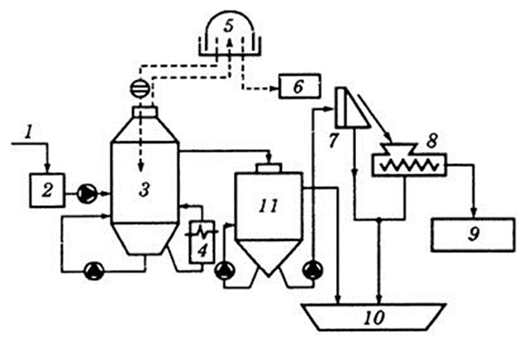

Рис. 6.1. Технологічна схема прибирання

та утилізації підстилкового гною: 1 –

склад підстилки; 2 – навантажувач; 3 – розкидач підстилки; 4 – тваринницьке

приміщення; 5 – конвеєр

для видалення гною; 6 – конвеєр-навантажувач; 7, 9 – транспортний засіб; 8 –

карантинно-компостний майданчик; 10 – гноєсховище; 11 –

розкидач гною Залежно від технології утримання тварин для видалення гною із приміщень використовують механічні

і гідравлічні засоби. Механічні засоби, у свою чергу, поділяють на мобільні й стаціонарні, а

мобільні – на начіпні і причіпні. Мобільні засоби. До мобільних засобів видалення гною із приміщень,

вигульно-кормових майданчиків, проходів для тварин та інших місць належать:

бульдозери, фронтальні важільні навантажувачі періодичної дії, обладнані

бульдозерною начіпкою ковшового типу, і гноєприбиральні машини безперервної дії різних

конструкцій. На тваринницьких фермах використовують переважно бульдозери. Бульдозери виготовляють з неповоротним відвалом, жорстко закріпленим у

положенні, перпендикулярному до поздовжньої осі трактора, або з поворотним,

положення якого можна змінювати на кут до 45° у горизонтальній площині і до 5

– 10° у вертикальній. Для підвищення продуктивності бульдозера його обладнують боковими

рухомими або нерухомими закрилками. Мобільні засоби видалення і транспортування гною застосовують за

прив'язного і безприв'язного утримання тварин для видалення твердого

(підстилкового) і напіврідкого (безпідстилкового) гною. Стаціонарні засоби. До стаціонарних засобів видалення гною із приміщень

належать скребково-ланцюгові конвеєри кругового і зворотно-поступального

руху, гвинтові, а також скребкові і ковшові скреперні установки. 6.2.

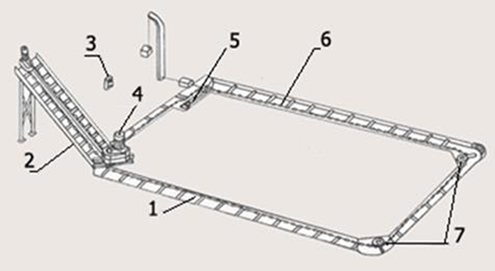

Будова, робота і регулювання механічних засобів прибирання гною Промисловість випускає конвеєри: КСГ-1, КСГ-7, КСГ-8, КСГ-9. Скребковий конвеєр КСГ-7 (ТСН-160) призначений для видалення гною з тваринницьких приміщень

та одночасного завантаження його в транспортні засоби. Він має горизонтальний

і похилий конвеєри з індивідуальними урухомлювачами,

а також шафу керування. Горизонтальний конвеєр складається з урухомника,

горизонтального замкненого ланцюга, натяжного і поворотного пристроїв. Урухомник конвеєра забезпечує поступальний рух замкненого

ланцюга і містить електродвигун, закритий редуктор з

ведучою зірочкою та пасовий передавач. Останнім часом все частіше

використовують урухомник без клинопасового передавача. Ланцюг горизонтального конвеєра – круглоланковий,

нерозбірний, термічно оброблений і виготовлений із сталі 23 Г2 діаметром 14

мм та кроком ланок 80 мм. Ланцюг складається із вертикальних та

горизонтальних ланок і кронштейнів для кріплення скребків. Кронштейни

приварені до вертикальних ланок через кожні 1120 мм. До кронштейнів за

допомогою болтів, контршайб і гайок прикріплені

скребки. У процесі експлуатації ланки спрацьовуються і виникає необхідність

вкорочення горизонтального конвеєра шляхом вирізання ланок. Це виконують на

ділянці між урухомником та натяжним пристроєм.

Кінці вкороченого ланцюга з'єднуються за допомогою ланки і вставки. Остання

встановлюється у прорізь з'єднувальної ланки і приварюється.

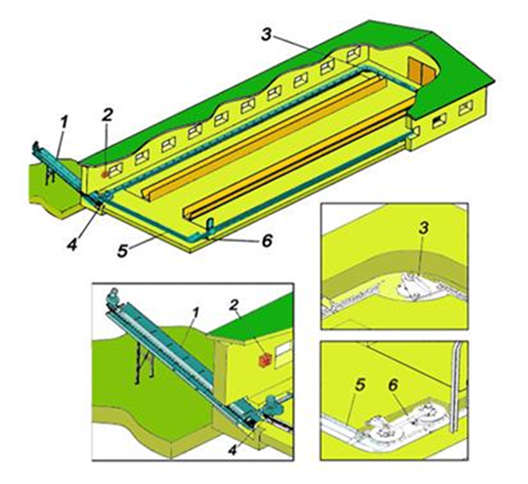

Рис. 6.2. Складові елементи скребкового

гноєзбирального конвеєра КСГ-7: 1 –

похилий конвеєр; 2 – пульт керування; 3 – поворотні зірочки; 4 – урухомлювальна станція горизонтального конвеєра; 5 –

горизонтальний конвеєр; 6 – натяжний пристрій

Рис. 6.3. Схема конвеєра для

видалення гною КСГ-7: 1 – горизонтальний

конвеєр; 2 – похилий конвеєр; 3 – пульт керування; 5 –

натяжний пристрій; 6 – ланцюг; 7 – напрямні зірочки

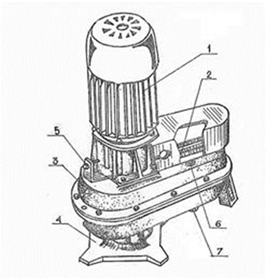

Рис 6.4. Урухомник

горизонтального конвеєра НІ 00.92: 1 –

електродвигун; 2 – клинопасова передача; 3 – редуктор; 4 – зірочка; 5 – болт

натяжний; 6 –

покажчик оливи; 7 – зливна пробка В останніх модифікаціях конвеєра КСГ-7 змінене

кріплення скребка до ланок ланцюга (рис. 6.5). На вертикальних ланках через

кожні 1120 мм встановлюють основи 2, у вікнах яких монтуються пластини 3. З

іншого боку ланки встановлюють прижим 4, через який пропускається болт 5.

Основа кріпиться до вертикальної ланки за допомогою болта 5. скребок 7 шарнірно з’єднується з

основою 2 за допомогою болта 8, на якому встановлена втулка 9.

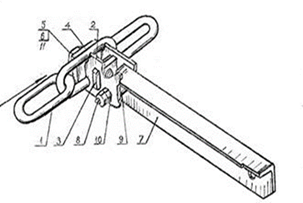

Рис. 6.5. Кріплення скребка конвеєра

КСГ-7 1 – ланцюг;

2 – основа; 3 – пластина; 4 – притискач; 5, 8 – болти; 6 – шайба; 7 –

скребок; 9 – втулка; 10,11 – гайка. Натяжний пристрій призначений для підтримання постійного натягу ланцюга. Він

складається з поворотного пристрою, ролика, важеля з напрямною, стояка,

контейнера для вантажу і канату. Натягування здійснюється автоматично

провертанням важеля з рухомим роликом в інтервалі 60°. Це відповідає

подовженню ланцюга на 0,5 м. Зусилля натягу ланцюга регулюється масою

вантажу, який поміщають у контейнер. Нормальний натяг ланцюга за довжини 160

м і триразового прибирання гною (на добу) забезпечується загальною масою

вантажу 100 – 120 кг. При цьому ланцюг вільно сходить з привідної зірочки, не

намотуючись на неї. Натяг автоматично підтримується, щоб зазор між кінцями

скребків холостої вітки і стінкою канала не

перевищував 20 мм. За зазору 20 мм ланцюг вкорочують.

Рис. 6.6. Автоматичний натяжний пристрій

конвеєра КСГ-7: 1 –

поворотна зірочка; 2 – натяжний ролик; 3 – важель

натяжного ролика; 4 – стояк вантажу; 5 –

трос підвішування вантажу; 6 – вантаж Поворотний пристрій призначений для зміни напрямку руху ланцюга в місцях

повороту гнойового каналу. Він універсальний для всіх конвеєрів і складається

із скоби, до якої двома болтами приєднується пластина. В отвори скоби та

пластини встановлена вісь, на якій на двох вальницях

обертається зірочка. Похилий конвеєр призначений для завантаження гною, що подається з

горизонтального конвеєра, у транспортні засоби. Він складається з корита,

поворотного пристрою, ланцюга із скребками, урухомлювача

та опорного стояка. Ланцюг похилого конвеєра уніфікований з ланцюгом

горизонтального. Відстань між скребками у похилого конвеєра менша і становить

640 мм, а швидкість конвеєра – 0,72 м / хв. Це передбачено для узгодження

подачі конвеєрів і кращого видалення рідких фракцій гною. Натяг ланцюга

похилого конвеєра здійснюється натяжним гвинтом.

Рис. 6.7. Загальний вигляд похилого

конвеєра: 1 – урухомлювач; 2 – корпус; 3 – натяжний гвинт; 4 – ланцюг

зі скребками; 5 – борти

конвеєра; 6 – поворотна зірочка

Конвеєр КСГ-7 може працювати в

каналах із додатковим жолобом для ланцюга, коли скребки розміщені над

ланцюгом і без додаткового жолоба з розміщенням скребків під ланцюгом. У

першому випадку забезпечується якісніше прибирання гною за використання

будь-якої кількості підстилки (солома, тирса, торф тощо). Прибирати гній скребковими конвеєрами потрібно не менше

трьох разів на добу. Крім того, в разі застосування для підстилки соломи її

бажано подрібнювати на часточки не довші 100 мм, щоб скребки горизонтального

конвеєра під час скидання гною на похилий конвеєр не доводилося очищати

вручну за допомогою спеціального скребка. Безпосередньо перед пуском конвеєра

потрібно впевнитися у відсутності сторонніх предметів у гнойовому каналі, в

разі потреби зняти перехідні містки для забезпечення вільного проходу гною в

зоні їх розміщення. Взимку, крім того, слід переконатися, що ланцюг і скребки похилого конвеєра не

примерзли до жолобів, за потреби легкими ударами звільнити їх.

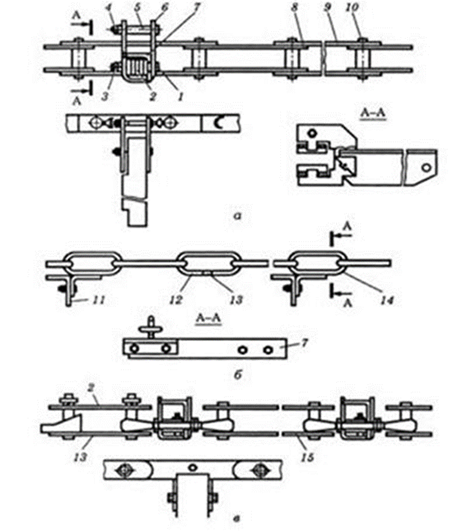

Рис. 6.8. Тягові ланцюги конвеєрів типу

КСГ-8 (а), КСГ-7 (б), КСГ-1 (в): 1,5

– болти; 2 – пластина; 3,4 – гайки; 6 – скоба; 7 – скребок; 8, 9 – планки; 10

– вісь; 11 – кронштейн; 12

– з'єднувальна ланка; 13 – вставка; 14

– ланцюг; 15 – зовнішня ланка За ввімкненого конвеєра гній зі стійл вручну, або за допомогою скребка скидають у гноєві

канали на конвеєр, який видаляє його з приміщення і завантажує у транспортні

засоби. При цьому для скорочення часу роботи конвеєра очищати стійла потрібно

за напрямком руху ланцюга, починаючи від натяжного пристрою. Перевагою конвеєра КСГ-7 порівняно з іншими скребковими конвеєрами є поліпшення

умов праці внаслідок використання автоматичного натяжного пристрою

ланцюгового контуру, зменшення на 25 % часу на технічне обслуговування,

скорочення затрат праці під час монтажу, зниження металомісткості. Таблиця 6.1 Технічна

характеристика КСГ-7

Конвеєр КСГ-8 використовують для видалення і навантаження гною на фермах

ВРХ і свинарських фермах. Конвеєр КСГ-8 складається з двох конвеєрів (горизонтальний і похилий) з

окремими урухомниками, їх ланцюги взаємозамінні,

розбірної конструкції, з шарнірно прикріпленими скребками. Горизонтальний

конвеєр містить ланцюг зі скребками, урухомлювальну

станцію, три поворотних ролика (зірочки) і натяжний пристрій. Похилий конвеєр

має уніфікований з горизонтальним ланцюг із скребками, урухомлювальну

станцію і здвоєний суцільнометалевий жолоб. Кут нахилу скребка у вертикальній

площині від горизонтального положення донизу становить 40°. Відстань між

скребками горизонтального конвеєра дорівнює 1 м, між скребками похилого

конвеєра – 0,5 м. Осі поворотних зірочок горизонтального конвеєра і обвідної

зірочки похилого встановлені на кулькових підшипниках. Робочий орган конвеєра – довголанковий

розбірний ланцюг з консольно закріпленими

скребками. Урухомлювальна станція горизонтального конвеєра складається з

електродвигуна фланцевого типу потужністю 4 кВт, клинопасового передача та

закритого двоступінчастого циліндричного редуктора. Ведуча зірочка

встановлена на вихідному валу редуктора і надає конвеєру поступальної

швидкості 0,19 м/с. Урухомлювальна станція похилого

конвеєра має фланцевий електродвигун потужністю 1,5 кВт і закритий

двоступінчастий редуктор з ведучою зірочкою. Управління конвеєром електричне,

дистанційне. Конвеєр КСГ-8 розрахований на прибирання гною з корівника завдовжки до 90

м з кількістю тварин 100 – 120 голів або 600 – 800 свиней. Для видалення рідких фракцій у похилого конвеєра передбачається підвищена

швидкість (0,726 м/с). На початку роботи вмикають похилий конвеєр, а потім

горизонтальний, скребки якого транспортують гній гнойовими каналами до урухомлювальної станції. Тут скребок відхиляється від

горизонтального положення вниз і гній падає в приймальну частину

похилого конвеєра, яким подається у причіп. Далі скребок горизонтального

конвеєра, продовжуючи рух разом з ланцюгом, металевою напрямною пластиною

піднімається до горизонтального положення. Натяг горизонтального конвеєра

здійснюється переміщенням натяжної зірочки за допомогою натяжного пристрою, а

похилого – переміщенням його урухомлювальної

станції. Натяг перевіряють на вільній вітці ланцюга натисканням на кінець

скребка. Ланцюг вважається достатньо натягнутим, якщо у разі натискання із

зусиллям 15 – 20 кгс кінець скребка відхиляється від початкового положення на

30 – 40 мм. Таблиця 6.2 Технічна характеристика КСГ-8

Таблиця 6.3 Можливі несправності механічних засобів гноєвидалення і способи їх усунення

Правила експлуатації гноєприбиральних

конвеєрів Перед пуском конвеєра в роботу проводять технічний огляд. При цьому

перевіряють таке: щоб рама і редуктор урухомлювальної

станції були встановлені за рівнем, а вісь симетрії ведучої зірочки

знаходилася на 55 мм вище дна каналу і в одній площині з натяжною і

поворотними зірочками; правильність збирання ланцюга, його натяг, особливу

увагу приділяють підйому скребків горизонтального конвеєра після проходження

ведучої зірочки; прямолінійність дна і бокових стінок каналу. Під час роботи

ланцюг конвеєра має рухатися без ривків, не допускається перевантаження

каналів гноєм, тому що за пуску транспортера зі завантаженими каналами різко

збільшується навантаження на ланцюг, що може призвести до поломок. Скреперні

установки УС-15, УСГ-1(УС-Ф-170), УС-250 Установки

призначені для прибирання гною великої рогатої худоби із тваринницьких

приміщень за боксового і комбібоксового

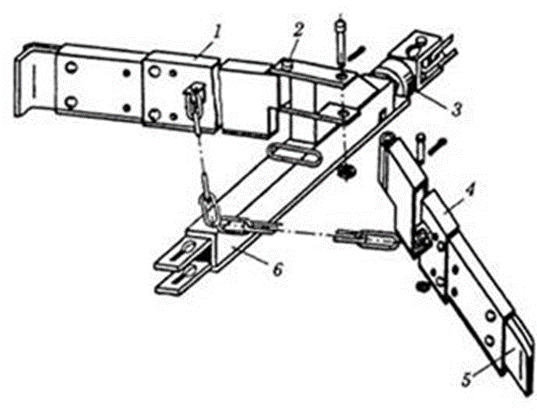

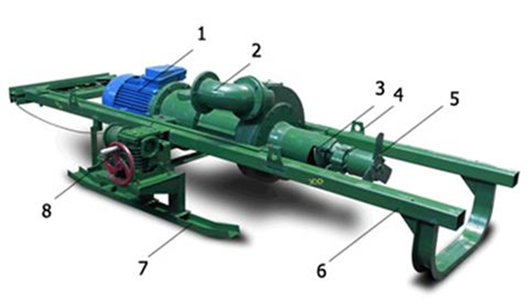

утримання тварин. Установки уніфіковані. Скреперна установка УСГ-1 (УС-Ф-170)

складається з урухомника (1), тягових ланцюгів (5),

проміжних штанг, скребків (6), поворотних роликів (2). Урухомник

установки включає два спарені редуктори, електродвигун, механізм реверсування

та ведучу зірочку.

Рис. 6.9. Схема скреперної установки: 1 – урухомник; 2 – поворотні

ролики, 3 – поперечний гнойовий канал, 4 – повздовжні гнойові канали, 5 – тягові ланцюги, 6 – скрепери; 7 – повзун, 8 –

шарнір browser

does not

support the video tag. Транспортер скребковий гноєприбиральний ТСН-2Б Тяговий орган

скреперної установки з чотирма скреперами має два відрізки кругло-ланкового

ланцюга: перший з'єднує два передні скрепери і урухомлюється

ведучою зірочкою, другий з'єднує два задні скрепери і переміщується роликами

поворотних пристроїв. Кожна пара скреперів сполучена між собою за допомогою

проміжних штанг. Скрепер – це робочий орган, що збирає і переміщує гній

каналами. Він складається з повзуна 6, шарніра 2, натяжного пристрою 5 та

двох скребків 1 і 4. Залежно від ширини каналу розсувні скребки виставляють

на ширину очищення від 1,8 до 3 м. На кінцях скребків болтами прикріплені

гумові чистики, які очищають від гною стінки каналу. Поворотні пристрої

для зміни напрямку руху ланцюга встановлені на анкерних болтах, забетонованих

у гнізда.

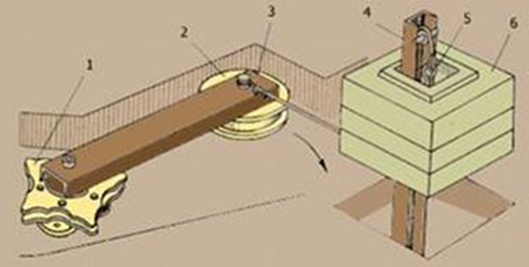

Рис. 6.10. Скрепер установки УСГ-1 (УС-Ф-170): 1, 4 – скребки; 2 – шарнір; 3 – натяжний

пристрій; 5 – гумовий чистик; 6 – повзун Скреперна

установка має поступально-зворотний рух. За робочого ходу скребки в одному

гнойовому проході за рахунок тертя з підлогою розкриваються на ширину каналу,

захоплюють гній і переміщують його до поперечного гнойового каналу. Скребки

іншого проходу в цей час складаються і здійснюють холостий хід у зворотному

напрямку. Після того як скребок із гноєм дійде до місця розвантаження у

поперечний канал (це може бути в кінці або посередині приміщення), напрямок

руху скребків змінюється на зворотний. Установка працює в автоматичному

режимі. browser

does not

support the video tag. Рух скрепера гноєвидалення 6.3. Системи гідравлічного прибирання гною Гідравлічні системи містять виготовлені з бетону поздовжні канали для нагромадження

і транспортування гною, розміщені під щілинною підлогою. Поздовжні гноєприймальні канали виходять на загальний поперечний

колектор, розміщений посередині приміщення і з'єднаний із гноєзбірником.

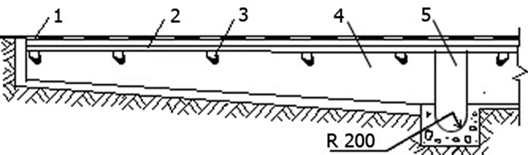

Рис. 6.11. Схема змивної системи прибирання гною: 1 – решітка; 2 – трубопровід; 3 – змивна насадка; 4 – гноєприймальний канал; 5 – поперечний канал (колектор) За способом

видалення гною з каналів гідравлічні системи поділяються на змивні (з

використанням для змивання води або гнойових стоків, тобто прямозмивні та рециркуляційні) і самопливні. Змивні

системи, крім канального варіанта, бувають ще й безканальні, а самопливні –

безперервної та періодичної дії. У варіантах змивної системи гній змивають і

видаляють брандспойтами вручну або за допомогою спеціальних водоструминних

пристроїв, які автоматично вмикаються через певні інтервали часу. Гноєприймальний канал самопливної системи періодичної дії (відстійно-лоткової) на виході

обладнаний шибером , який перекриває прямий вихід гною в магістральний колектор.

Дія такої системи полягає в тому, що гній у каналі накопичується протягом

певного періоду (кілька діб). Після відкривання шибера гній перетікає у

магістральний колектор і далі – у гноєзбірник.

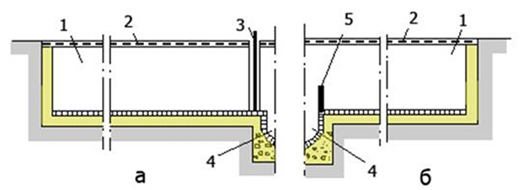

Рис. 6.12. Схеми відстійно-лоткової (а) та самопливної

(б) систем прибирання і видалення гною: 1 – гноєприймальний

канал; 2 – решітка; 3 – шибер; 4 – поперечний канал; 5 – поріжок Принцип дії

самопливної системи безперервної дії такий. Гній крізь щілини підлоги

проштовхується ногами тварин у поздовжній канал, на дно якого попередньо

заливають воду до рівня висоти порогу. У каналі гній перемішується з водою і

починає бродити, утворивши рідку суміш з води, газів і твердих речовин.

Щільність твердих речовин, а це переважно часточки екскрементів, менша, ніж

рідини, тому вони спливають у верхні шари суміші. У разі потрапляння у канал

нових порцій гною, а їх щільність більша, ніж суміші, вони провалюються на

дно і змішуються з нижніми шарами рідини. При цьому верхні шари рідкого гною

перетікають через поріг, потрапляють у магістральний колектор, а далі – у

гноєзбірник. Така система працює надійно і безперервно протягом усього часу

перебування тварин у приміщенні. Недоліком гідравлічних систем видалення і транспортування гною (особливо змивної) є велика витрата

води, випаровування якої збільшує вологість повітря у тваринницькому приміщенні,

що, в свою чергу, потребує інтенсивнішої вентиляції. Крім того, розрідження

гною водою збільшує обсяг його маси й утруднює зберігання, транспортування і

подальше його використання, особливо в зимовий період. Існує можливість

замерзання системи. 6.4.

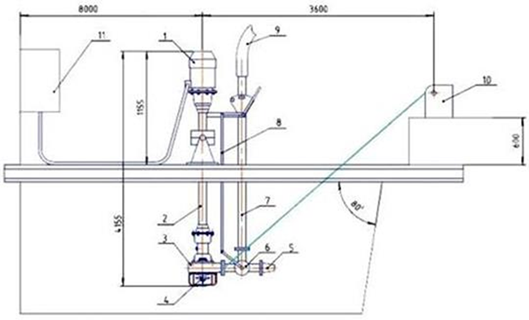

Транспортування гною у гноєсховища Насос НЖН-200

призначений для перекачування рідкого і напіврідкого гною із гноєзбірників і

гноєсховищ у транспортні засоби. Виготовляють у двох виконаннях:

пересувний (із урухомленням від вала

потужності трактора класу 1,4) і стаціонарний (з електроурухомником). Він складається з

насосної частини, поворотної рами з полозками, системи блоків із лебідкою,

опорної рами з двома пневматичними колесами, зливного рукава та пульта

керування. Насосна частина

містить робоче колесо та шнек. У верхній частині корпусу знаходяться два

вікна, що перекриваються поворотною обоймою. Нижче обойми розміщені дверцята,

які відчиняються поворотом важеля. На кінці шнека на обгінній муфті

встановлена мішалка.

Рис. 6.13. Загальний вигляд насоса НЖН-200: 1 – електричний двигун; 2 – коліно для приєднання

відвідного рукава; 3 – шнек; 4 – отвір для транспортування; 5 – лопатева мішалка; 6 –

поворотна рама; 7 – лапа; 8 – лебідка

У корпусі робочого

колеса відцентрового насоса є подрібнювальний апарат. Він складається із жорстко

закріплених на нижній частині корпусу нерухомих штифтів (протирізів)

та активних ножів на нижньому торці робочого колеса. Зазор між ножами і штифтами

(1 – 1,5 мм) регулюють прокладками під час складання насоса. Опорна рама

оснащена лапами або пневматичними колесами, на ній за допомогою цапф

встановлена поворотна рама, яка є напрямним пристроєм під час переміщення

полозків із насосом, електродвигуном і напірним трубопроводом за допомогою

системи блоків. Поворотну раму можна встановлювати у горизонтальне

(транспортне) або вертикальне (робоче) положення. Лебідка призначена для

підіймання та опускання насосної частини. Вікно для

опускання насоса в гноєзбірник чи в гноєсховище має розміри 1300 х 2500 мм.

За глибини гноєсховища менше 3 м дно в місці встановлення насоса заглиблюють

на 0,5 м. Це дає змогу повніше забирати гній. До місця використання

насос доставляють трактором і встановлюють його над вікном. Для цього

опускають дві опори в робоче положення і фіксують їх пальцями; знімають болти

кріплення рами і вручну переводять її у вертикальне положення; приєднують

рукав і звільняють насос від фіксації у полозках. Переконавшись, що

насос опущений на достатню глибину в гній, спрямовують вихідний кінець його

рукава в горловину резервуара транспортного засобу або приєднують його до

магістрального трубопроводу. Після цього вмикають насос на режим

«відкачування». За допомогою важеля відчиняють дверцята, добиваються

максимальної подачі залежно від фізико-механічних властивостей гною і

фіксують їх у такому положенні. Рідкий гній крізь

приймальне вікно у нижній частині насоса засмоктується в корпус шнека і

витками транспортується догори до відцентрового насоса. Домішки, що потрапили

в гній, подрібнюються різальною парою, розміщеною в корпусі насоса, і разом

із гноєм подаються в нагнітальний трубопровід. У разі зменшення

подачі більш ніж на 50 % насос перемикають на режим «перемішування». Мішалку

в цьому разі заглиблюють не більш ніж на 0,5 м. Для цього місця прогину

рукава підіймають і вмикають насос на режим «перемішування», потім підіймають

рукав на максимальну висоту і переконуються, що весь гній витік із напірного

рукава. Відцентровий насос

НЦИ-Ф-100 призначений для перекачування гною вологістю не менше 92 % із

приямків, гноєзбірників та каналів у транспортні засоби чи гноєсховища. Він

також забезпечує гомогенізацію рідкого гною і подрібнення великих вкраплень,

що містяться в ньому. Гомогенізований

рідкий гній за допомогою насоса далі можна подавати на зрошення,

фракціонування або в технологічну лінію метанового зброджування. Робоче колесо виконане

у вигляді диска з трьома криволінійними лопатями, на яких закріплено ножі.

Два нерухомі протирізальні ножі знаходяться з внутрішнього боку накривки. Біля забірної

відкритої частини насоса розміщена лопатева мішалка, приєднана до диска

робочого колеса. Вона оснащена прутковою огорожею. Магістраль насоса має

розподільний затвор, що є трійником із виходами на гомогенізувальний

насадок і в натискний трубопровід. Насос установлений на опорних кронштейнах

і може повертатися навколо горизонтальної осі у вертикальній площині за

допомогою лебідки. Керують роботою насоса дистанційно від електрошафи.

Рис. 6.14. Схема відцентрового насоса НЦИ-Ф-100: 1 – електроурухомник; 2 – труба

з привідним валом; 3 – насос; 4 – подрібнювач; 5 – сопло; 6 – кран; 7 – вивантажувальна труба; 8 – тяга; 9 –

вивантажувальний рукав; 10 – лебідка; 11 – шафа керування

Рис. 6.15. Відцентровий насос НЦИ-Ф-100: 1 – електроурухомник; 2 –

вивантажувальний рукав; 3 – труба з привідним валом; 4 – насос; 5 – подрібнювач Після вмикання

насоса лопатева мішалка перемішує осад з основною масою гною в приямку.

Побічні важкі вкраплення відкидаються при цьому до його стінок, а гній

надходить до забірної частини насоса, де великі волокнисті часточки

подрібнюються і спрямовуються на лопаті робочого колеса. У разі встановлення

клапана затвора в положення для гомогенізації маси, яка нагнітається, крізь

конічний насадок виходить у вигляді сильного струменя в приямок і забезпечує

інтенсивне перемішування гною. За перемикання затвора на режим подачі вся

маса напірним трубопроводом йде на завантаження транспортного засобу чи в трубопровід

подачі у гноєсховище. Насос НЦИ-Ф-100

випускають замість шнекового насоса НШ-50. Порівняно з останнім він має ширші

функціональні можливості і підвищені техніко-економічні показники. browser

does not

support the video tag. Система гідравлічного

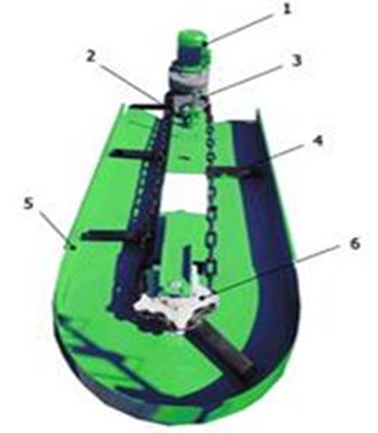

гноєвидалення "Скрепер" Установка УТН-10

призначена для транспортування гною будь-якої консистенції (рідкого,

напіврідкого, підстилкового) у різних кліматичних зонах (за температури

навколишнього середовища від –40 до +50 °С) за умови прокладання трубопроводу

під землею нижче рівня промерзання. Гноєсховище заповнюється знизу, що

запобігає замерзанню вихідного кінця гноєпроводу і

самого гною. Особливо ефективна установка в багаторядних корівниках з

поперечним конвеєром. Вона може працювати в автоматичному режимі. Установка УТН-10

складається з поршневого насоса, завантажувальної лійки, гідропривідної

станції, апаратури керування та гноєпроводу.

Рис. 6.16. Технологічна схема установки УТН -10: 1 – корпус; 2 – завантажувальна лійка; 3 – всмоктувально-напірний клапан; 4 – конус для приєднання рукава гноєпроводу;

5 – поршень; 6 – гідроурухомник Гідроурухомлювальна станція створює тиск оливи в гідросистемі і вмикає поршневий насос. До

її складу входить електродвигун, змонтований на накривці гідробака,

шестеренний оливний насос, запобіжний клапан і фільтр тонкого очищення. Тиск

у гідросистемі (він не має перевищувати 10 МПа) контролюється манометром,

під'єднаним до напірного оливопроводу. Гідроурухомлювальна станція з'єднана з поршневим насосом

за допомогою гідравлічних рукавів і трубопроводів. Поршневий насос – це гідравлічна машина, що забезпечує переміщення

гною трубопроводом за допомогою поршня. Останній урухомлюється

гідроциліндром гідроурухомлювальної станції. У

корпусі насоса є всмоктувально-напірний клапан, який вмикається окремим

гідроциліндром і залежно від такту поршня забезпечує перекривання

завантажувальної горловини лійки чи напірного каналу гноєпроводу.

Зверху на корпусі насоса закріплена завантажувальна лійка, а спереду – конус,

до якого приєднаний гноєпровід. Гостра кромка

забірної камери і термічно оброблений хромований поршень дають змогу легко

розрізати стеблові матеріали. Це забезпечує надійне транспортування

трубопроводом підстилкового гною. Автоматичне

керування роботою насоса забезпечується двома реверсивними золотниками, які

перемикають за допомогою важеля. Всмоктувально-напірний клапан регулюють у

такій послідовності: перевіряють ходи

штоків гідроциліндрів та поршня (мають бути в межах відповідно 305 – 320 і

615– 630 мм); у разі потреби упори пересувають від важеля; за допомогою

манометра контролюють тиску у гідросистемі; за робочого ходу поршня він має

бути в межах 2 – 10 МПа, за холостого – 2 – 5 МПа; якщо ці умови не

дотримуються і в момент перемикання золотника тиск різко зростає, то упор

пересувають до важеля. Гноєпровід монтують із

металевих труб із внутрішнім діаметром 315 мм і товщиною стінок не менше 5

мм. Допускається комплектування установки трубами з внутрішнім діаметром 315

– 426 мм. Гній із

тваринницьких приміщень скребковими, скреперними чи іншими пристроями

подається до завантажувальної лійки установки УТН-10. Під дією власної ваги

та розрідження, що створюється за холостого ходу поршня, канал гноєпроводу перекривається клапаном, а вікно

завантажувальної лійки відкривається і гній із неї лійки надходить у робочу

камеру корпусу. Після заповнення робочої камери клапан перекриває вікно

завантажувальної лійки, відкриває напірний канал гноєпроводу

і поршень насоса, здійснюючи робочий хід, виштовхує гній із робочого циліндра

у гноєпровід, яким він надходить у гноєсховище. Цей

цикл повторюється. 6.5. Особливості техніки безпеки під час

роботи механічних засобів прибирання гною Під час

експлуатації гноєприбиральних засобів

забороняється: Допускати до

обслуговування осіб, які не пройшли інструктаж з будови гноєприбиральних

засобів і техніки безпеки. Виконувати

змащувальні і регулювальні роботи. У зоні дії

конвеєрів класти сторонні предмети. Ставати на

ланцюги, штангу, скребки і ролики. Під час

транспортування гною від тваринницьких приміщень до гноєсховищ з допомогою

стиснутого повітря потрібно виконувати такі правила техніки безпеки: До роботи слід допускати

тільки навчених осіб. Електродвигун компресора і пускову апаратуру заземлюють. Продувочний резервуар і ресивер повинні мати паспорт заводу-виробника, який

засвідчує, що резервуар пройшов випробування і вони мають бути зареєстровані

в органах державного технічного нагляду. Компресор, продувочний резервуар і ресивер обладнують манометрами;

трубопроводи мають витримувати тиск не менше 8 атм. Продувочний резервуар і ресивер повинні мати запобіжний клапан. Стиснуте повітря в

продув очний резервуар пускають тільки за закритого завантажувального люка. Завантажувальний люк

дозволяється відкривати тільки за досягнення всередині резервуара

атмосферного тиску. Продувочний резервуар повинна мати вентиль для скидання тиску. Якщо магістральний

трубопровід забитий, припиняють подачу стиснутого повітря, скидають тиск,

усувають несправність і тільки після цього пускають установку в роботу. 6.6. Зберігання та переробка гною. Анаеробне зброджування

гною та відходів. Біогазові установки Є три основних

способи знезараження гною: хімічний, термічний і біологічний. Для кожного

передбачене відповідне обладнання. Витримування гною впродовж певного часу у

відповідних гноєсховищах – це біологічний метод. За цей час гинуть збудники

хвороб і насіння бур’янів, що також можуть бути у гної. В процесі анаеробного

бродіння під час витримування гній збагачується поживними речовинами у

легкодоступній для рослин формі і практично втрачає запах. Таким чином

вирішуються проблеми як агрохімічного, так і екологічного характеру. Відповідно до

стану та технології видалення гною з тваринницьких приміщень гноєсховища

бувають наземні, заглиблені або напівзаглиблені.

Дно і стінки гноєсховища роблять із бетону або облицьовують залізобетонними

панелями. Іноді дно вкривають шаром утрамбованої глини на основі зі щебеню. Гноєсховища

розміщують так, щоб шляхи до них не перетиналися на території ферми з іншими

шляхами, особливо для підвезення кормів. Для видалення

твердого підстилкового гною із гноєсховищ і завантаження його в транспортні

засоби застосовують грейферні навантажувачі, навантажувачі-бульдозери чи інші

мобільні або стаціонарні засоби механізації. Іноді капітальні гноєсховища

обладнують кран-балками і навіть мостовими кранами з грейферними

навантажувачами. На свинофермах,

особливо за гідравлічних способів видалення гною, накопичується значна

кількість рідкого гною. Із гноєзбірників його подають у гноєсховище, з якого

далі вивантажують спеціальними насосами у відповідні транспортні засоби. Основними

функціями гноєсховищ є витримування гною для його знезараження, знищення

шкідників та насіння бур’янів, а також його зберігання під час вегетації

рослин та взимку, коли внесення добрива неможливе. При цьому сховища

відрізняються конструкцією та об’ємом – ці параметри треба добирати залежно

від поголів’я та способу гноєвидалення, який

визначає тип отримуваного гною. Існує кілька

технологій переробки та використання гною. Зберігання і біотермічне знезараження твердого підстилкового гною

відбувається поблизу місць утримання тварин або на польових майданчиках (рис.

6.1). Після цього гній можна використовувати безпосередньо як органічне

добриво. Таку технологію застосовують на тваринницьких підприємствах

практично будь-якого типорозміру, де використовують механічні засоби

видалення гною. Одним зі способів

використання гною є виготовлення поблизу гноєсховища органо-мінеральних

компостів із гною, торфу й мінеральних добрив. На спеціально відведеній

ділянці рівним шаром завтовшки 15–20 см укладають торф’яну кришку, а зверху

накладають гній і суміш фосфоритного борошна з калійною сіллю. Все це добре

перемішують дисковою бороною і згрібають бульдозером у бурти, в яких

внаслідок перебігу біотермічного процесу

відбувається дозрівання і знезараження гною. Органо-мінеральні компости

виготовляють також і з напіврідкого гною. Напіврідкий гній

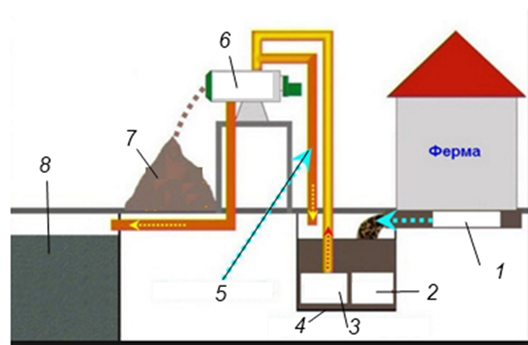

(рис. 6.17) транспортером завантажується в приймальник насоса. Останній

трубопроводом подає його в гноєзбірник. Після карантинної витримки гній

використовують для приготування органічного добрива.

Рис. 6.17. Технологічна схема прибирання та утилізації

напіврідкого гною: 1 – тваринницьке приміщення; 2 – транспортер для

видалення гною; 3 – насосна установка; 4 – приямок; 5 – гноєпровід; 6 – гноєзбірник;

7 – кран; 8 – склад для зберігання торфу; 9 – карантинна секція гноєсховища;

10 – секція приготування суміші; 11 – майданчик компостування; 12 –

транспортний засіб; 13 - навантажувач; 14 – сховище для

компосту; 15 - розкидач органічних добрив Розділення гною на

тверду та рідку фракції (рис. 6.18) здійснюють на великих тваринницьких

фермах і комплексах (800 корів, 3-5 тис. голів великої рогатої худоби на

відгодівлі, 12 тис. і більше свиней) з гідравлічними системами видалення

гною. browser

does not

support the video tag. Пресо-шнековий сепаратор Рідку фракцію

після цього використовують для поливу в зрошувальних системах, дощувальних

установках тощо. Тверду фракцію можна переробляти на компост чи після біотермічного знезараження застосовувати як органічне

добриво.

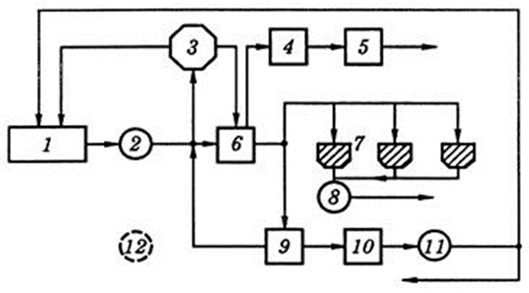

Рис. 6.18. Структурна схема переробки і використання

рідкого гною: 1 – тваринницьке підприємство; 2 – станція перекачування

гною; 3 – метантенк; 4 – цех компостування; 5 – майданчик для складування твердої фракції; 6 – цех

розділення гною на фракції; 7 – секційні сховища; 8 – станція перекачування рідкої фракції для

зрошування; 9 – аеротенк; 10 – біоставок; 11 – станція перекачування освітленої фракції; 12 –

пункт знезараження гною у випадках епізоотії Рідкий гній можна

розділяти на фракції у відстійниках або за допомогою спеціальних

фільтрувальних машин і апаратів. Сучасним приладдям для розділення гною на фракції

є шнековий сепаратор (рис. 6.18). Він робить це за допомогою шнека, що дає

змогу відокремити тверду фракцію від води. Порівняно з центрифугами й пресами

вальцевої конструкції, які дорожчі, продуктивність

шнекових сепараторів більша – ефективність відокремлення твердих складових

може перевищувати 85 %. Декантаційні центрифуги,

преси зі стрічковими ситами, сітчасті сепаратори, гвинти для видалення води

чи преси, спричиняють високі витрати, споживають багато потужності і при

цьому видаляють недостатньо сухих речовин. Розділення гною на рідку і тверду

фракції за допомогою вібраційних засобів (решіт, грохотів) або центрифуг,

розділяють рідкий гній на тверду фракцію вологістю 65 – 70% і рідку, в якій

залишається 2 – 3 % гною. Така тверда фракція погано зберігається, пакується

та компостується.

Рис. 6.19. Структурна схема розділення гною на фракції

є шнековий сепаратор: 1 – гнойові стоки з тваринницького приміщення; 2 –

міксер; 3 – насос ;4 – станція перекачування гною; 5 – перепускна труба; 6 – сепаратор; 7 – тверда

фракція; 8 – освітлена фракція Одна з переваг

сепарації – те, що саме вона дає змогу отримати високоякісне добриво як у

рідкому, так і твердому стані, що уможливлює достатньо просте його

застосування. В обох фракціях відсепарованого гною

розподіл поживних речовин рівномірніший. Завдяки

значному покращенню фізичних властивостей такого гною та його однорідності,

внесення з використанням шлангових насадок чи форсунок значно спрощується і

стає точнішим. До того ж, завдяки швидшому проникненню маси в ґрунт

втрачається менше азоту з аміаком через випаровування й поширення запаху. При

використанні сепарованого гною зі зменшеним умістом твердих елементів

припікання рослин зводиться до мінімуму. Це дозволяє очікувати швидкий ріст

трав і можливість раніше використовувати пасовища та отримувати додаткові

укоси. Через те, що нема потреби в гомогенізації рідкої фракції гною, можна

заощадити на такому обладнанні, як мішалки й насоси. При цьому об’єм

зберігання рідкої фракції гною після сепарації, залежно від умісту сухої

речовини, зменшується на 10 – 20 %. Інший варіант

відстоювання рідкого гною – це використання відкритих лагун (рис. 6.20 а).

Рис. 6.20. Споруди для відстоювання рідкого гною типу

лагуна (а) та гноєнакопичувачі (б). Таке відстоювання

рідкого гною малоефективне, а спорудження відстійників потребує досить значних

затрат праці й коштів. Тверду фракцію складують у бурти і після дозрівання

використовують як добриво, а рідку після біологічного очищення повторно

використовують для видалення гною гідрозмиванням

або для зрошування полів. Також,

нерозділений гній можна витримувати у гноєнакопичувачах

(рис. 6.20б), обладнаних мішалками. Вони повинні забезпечувати гомогенізацію

й перемішування перед відкачуванням. Але, так чи інакше, при витримуванні

гною в накопичувачах він розшаровується на три частини. На поверхні залишається

кірка, що складається з твердих частинок, які містять лігнін із

неперетравленого корму та грубі рештки. Її товщина, залежно від годівлі й

віку тварин, може змінюватися від 0,3 до 1 м. Посередині – шар рідини без

завислих часток, товщина якого може сягати від половини до трьох чвертей

глибини гноєсховища. Нижній шар становить собою мул з органічних часток

різного розміру й може займати до чверті глибини резервуару. Якщо відкачувати

такий гній без попереднього перемішування, виникає ціла низка проблем.

Передовсім тому, що насос не може відкачати ні поверхневу кірку, яка не

містить води, ані злежаний нижній шар. Тож із кожним циклом корисний об’єм

гноєсховища буде зменшуватися, допоки вже через два–три роки воно цілковито

не замулиться. Крім того отримані таким чином добрива дуже ненадійні. Через

нерівномірність розподілу основних поживних і органічних речовин у шарах

неперемішаного гною контроль якості такого добрива практично неможливий. Для забезпечення

безперервної роботи гноєнакопичувачів їх має бути

не менше двох, а бажано навіть три або чотири. Коли в одному накопичується

гній, в другому відбувається його знезараження і карантинування. Через те, що

в різних регіонах періоди оптимального внесення гною можуть значно

відрізнятися з огляду на клімат, об’єм гноєсховища не можна визначати тільки

за чисельністю тварин. Біологічне

очищення рідкої фракції гною провадять переважно на промислових свинарських

комплексах, коли всі стоки використати на підживлення полів неможливо через обмеженість

площ земельних угідь. У разі насичення

рідкого гною повітрям розпочинаються аеробні процеси розкладання органічних

речовин, що супроводжуються виділенням теплоти (температура підвищується до

40 – 60 °С). Під впливом аеробних бактерій та теплоти в рідкому гною гинуть

патогенна мікрофлора, яйця і личинки гельмінтів, насіння бур’янів втрачає

схожість, а речовини з неприємним запахом (аміак, сірководень, жирні кислоти

тощо) окиснюються і втрачають його. Очищені так

стоки можна без екологічної чи іншої шкоди повторно використовувати на

технічні потреби в господарстві. Доочищення рідких

стоків здійснюють відповідно до норм, які забезпечують можливість скидання їх

у відкриті водойми. Технологія

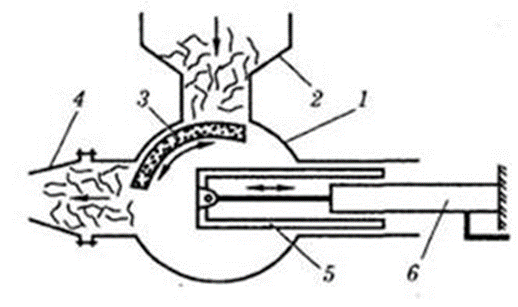

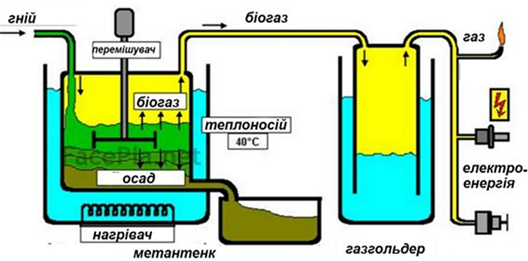

метанового зброджування гною (рис. 6.21) набуває все більшого поширення в

нашій країні і за кордоном. Особливо прийнятна вона для господарств,

розміщених у районах із теплим кліматом. Ця технологія може бути використана

як на фермах великої рогатої худоби, так і на свинарських. Особливості

технології: гній не повинен містити великих часточок; мати вологість 92 – 95

%; надходити в метантенк після попереднього підігрівання; температура

підігрівання гною не повинна перевищувати температуру бродіння (38 °С).

Рис. 6.21. Технологічна схема метанового зброджування

гною та загальний вигляд фермських біогазових установок: 1 – трубопровід подавання гною з ферми; 2 – приймальний

резервуар; 3 – метантенк; 4 – котел-теплообмінник; 5 – газгольдер; 6 –

котельня; 7 – дугове сито; 8 – прес; 9 – склад твердої фракції; 10 – ставок-накопичувач

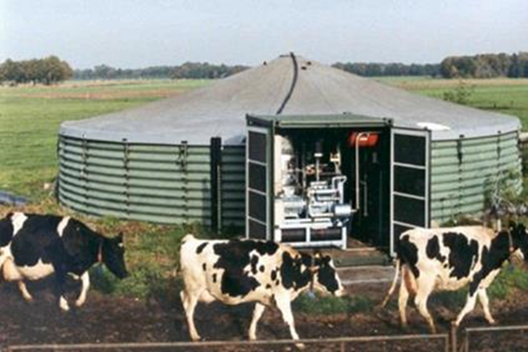

рідкої фракції; 11 – відстійник Біогазові установки.

Існують чотири основні типи реалізації технології анаеробного зброджування, а

саме: криті лагуни і метантанк, що працюють в режимі реактора-змішувача і

реактора з носієм біомаси. Технічна і економічна доцільність застосування

того чи іншого типу залежить, головним чином, від вологості субстратів і

кліматичних умов в районі розташування біогазової

установки. Тип застосованого біореактора

відбивається на загальній тривалості процесу метаноутворення. browser

does not

support the video tag. Будова і принцип роботи

біогазової установки Найпоширеніший тип

реактора з інтенсивним режимом зброджування - циліндричні бетонні або сталеві

з центральною колоною, перекриті еластичною мембраною, яка служить для герметизації

споруди і накопичення утвореного біогазу. Такі реактори працюють за принципом

повного змішування, коли кожна свіжа порція суміші вихідних субстратів

змішується з усією зброджуваною масою реактора.

Утворюється біогаз. Газоподібне біопаливо – це горюча речовина, що

виділяється в результаті хімічної реакції бродіння органічних відходів без

присутності кисню. Тому основним елементом технологічного обладнання є

закрита циліндрична ємність (реактор) великої місткості. Загальна схема біогазової установки подано на рис. 6.22.

Рис. 6.22. Принципова схема біогазової

установки browser

does not

support the video tag. Принцип роботи біогазової установки Питання до самоконтролю 1. Як класифікують

засоби для видалення гною? 2. Назвіть основні елементи обладнання КСГ-7

(ТСН-160А) та їх призначення? 3. Охарактеризуйте робочий процес обладнання

КСГ-7 (ТСН-160А)? 4. У чому переваги конвеєра КСГ-7 (ТСН-160А)

перед іншими конвеєрами? 5. Які можливі несправності засобів гноєвидалення? 6. Як поділяють гідравлічні системи прибирання

гною? 7. Які недоліки гідравлічних систем видалення

гною? 8. Які є правила техніки безпеки під час роботи

механічних засобів прибирання гною? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||