|

|

|

МАШИНИ І ОБЛАДНАННЯ ДЛЯ ТВАРИННИЦТВА Електронний посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. КОРМОПРИГОТУВАЛЬНІ МАШИНИ ТА АГРЕГАТИ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.1. Зоотехнічні

вимоги й способи підготовки кормів до згодовування 4.3. Машини для

подрібнення стеблових і соковитих кормів 4.4. Машини для

подрібнення концентрованих кормів 4.5. Машини для

теплової обробки кормів 4.6. Бункери-живильники

та бункери-дозатори 4.7. Кормоприготувальні агрегати 4.8. Особливості

техніки безпеки під час роботи на кормоприготувальних

машинах 4.1.

Зоотехнічні вимоги й способи підготовки кормів до згодовування Основою

ефективного розвитку галузі тваринництва є повноцінна годівля тварин, яка

забезпечується виробництвом достатньої кількості кормів, зниженням втрат їхньої

поживності під час заготівлі, зберігання, а також правильною підготовкою

кормів до згодовування. Якість кормів

визначається вмістом поживних, тобто цінних для організму тварини речовин, а

також наявністю чи відсутністю в них баластних, некорисних, а іноді навіть

шкідливих домішок. Останні погіршують якість корму, здатні спричинити

травмування чи отруєння тварин, знижують ефективність роботи і можуть стати

причиною несправностей технологічного обладнання. Допустимий ступінь забруднення очищеної кормової сировини має бути не

вищим: земляними домішками – 1 – 2%, піском – 0,2 – 1%, насінням отруйних

рослин – 0,25%. Вміст металевих часточок із тупими краями і розміром до 2 мм

допускається до 30 мг на 1 кг корму. Крупність кормових часточок залежить від біологічного виду та віку тварин

і птиці, а також виду корму і характеру його використання (у складі сумішей

чи для роздільного згодовування, розсипний чи пресований). Так,

коренебульбоплоди рекомендується подрібнювати для великої рогатої худоби на стружку

завтовшки 10 – 15 мм, для свиней – на часточки розміром 5 – 10 мм. Грубі

корми для великої рогатої худоби слід переробляти на січку (краще розщеплену

вздовж волокон) завдовжки 30 – 50 мм за роздільного згодовування і 10 – 15 мм

– у складі кормових сумішей; для свиней – на часточки завбільшки 1 – 2 мм.

Комбікорми для свиней потрібно готувати з інгредієнтів дрібного (0,2 – 1 мм)

помелу, для великої рогатої худоби і птиці – середнього (1 – 1,8 мм) і

грубого (1,8 – 2,6 мм). Суміші, що містять соковиті компоненти чи рідкі добавки, потрібно

роздавати тваринам не пізніше, ніж через 1,5…2 години після приготування. За своєю природою способи підготовки кормів до

згодовування є: Ø

механічні

(очищення, подрібнення, дозування, змішування, пресування); Ø

теплові

(підігрівання, сушіння, запарювання, варіння та ін.); Ø

біологічні

(силосування, заквашування, осолоджування, дріжджування, пророщування); Ø

хімічні

(обробка лугом або кислотою, амонізація та ін.); Ø

електричні

(сортування, очищення, обробка інфрачервоним чи ультрафіолетовим промінням,

подрібнення). Вибір технології кормоприготування зумовлюється наявними кормовими

компонентами та їх якістю, видом та віком тварин, прийнятим (заданим) типом годівлі.

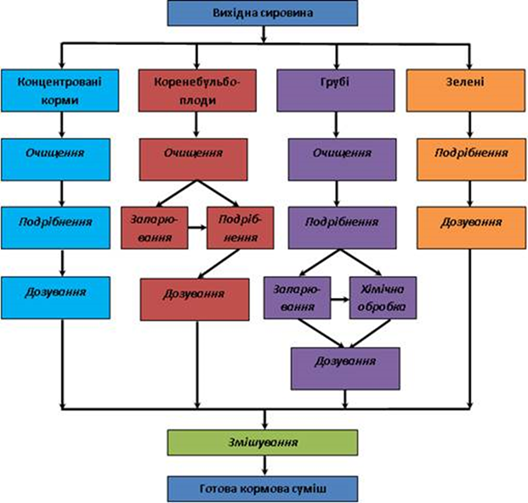

Технологія кормоприготування в широкому розумінні цього визначення – це

структура і послідовність способів та заходів обробки кормової сировини, мета

яких – одержати готові до згодовування корми (рис. 4.1). Стосовно

конкретних видів кормів багаторічним досвідом визначені раціональні

технологічні заходи. Деякі з них є обов‘язковими для більшості видів кормової

сировини. Це – очищення та подрібнення. Крім того, для реалізації найбільш

ефективних технологій годівлі тварин (кормовими сумішками) доцільними є також

операції дозування та змішування, а в окремих випадках також теплова і

хімічна обробка та деякі інші.

Рис. 4.1. Найпоширеніші технологічні схеми підготовки

до згодовування кормових компонентів і приготування сумішок Отже, процес

кормоприготування полягає у виконанні технологічних операцій, спрямованих на

надання сировині, що обробляється, нових властивостей. Машини, що виконують

такі операції, називаються технологічним обладнанням. Крім технологічного

обладнання, у процесі кормоприготування для переміщення об'єкта обробки від

машини до машини чи його перевантаження використовують і допоміжне

обладнання, яке забезпечує потоковість і безперервність, усуває ручну працю в

процесі кормоприготування. 4.3. Машини для подрібнення стеблових і соковитих

кормів У технологічних лініях кормоприготування, а також як самостійні машини для

подрібнення кормової сировини, використовують спеціальні, універсальні та

комбіновані машини. До спеціальних належить, наприклад, подрібнювач грубих кормів ИГК-30Б.

Значно ширші можливості використання має подрібнювач ИКВ-5А «Волгарь-5»,

здатний переробляти зелені, силосовані і грубі корми, коренебульбоплоди та

деякі інші види сировини. Комбіновані машини суміщають різні технологічні операції. Наприклад,

подрібнювач ИКС-3А забезпечує одночасне подрібнення окремих компонентів

(стебел, коренебульбоплодів тощо) і змішування їх між собою та з іншими

добавками. На базі ИСК-3А розроблено чимало проектів кормоприготувальних

цехів безперервної дії для ферм великої рогатої

худоби та овець. Подрібнювач грубих кормів ИГК-30Б призначений для подрібнення соломи, сіна та інших

грубих кормів у розсипному стані вологістю до 25 %. Виготовляють у двох

модифікаціях – з приводом від ВВП трактора класу 1,4 (ИГК-30Б-І) і з приводом

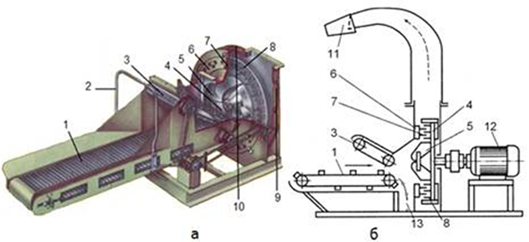

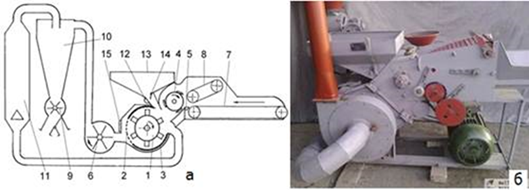

від електродвигуна потужністю 30 кВт (стаціонарний варіант, ИГК-30Б-ІІ). Подрібнювач (рис. 4.2) складається з живильника, подрібнювального

апарата, кожуха і рами. Живильник має горизонтальний і похилий ущільнювальний

конвеєри. Він забезпечує відокремлення каміння та інших важких включень, які

випадають із із шару грубих кормів через спеціальне

вікно знизу приймальної камери.

Подрібнювальний апарат складається з двох рядів нерухомих і трьох рядів

рухомих штифтів, розміщених відповідно на нерухомому і рухомому дисках. Кожух

подрібнювального апарата має дефлектор, яким відводиться готовий продукт, і

люк для огляду подрібнювального апарата.

Рис. 4.2. Загальна будова (а) та конструктивно-функціональна схема (б) подрібнювача ИГК-30Б 1 – горизонтальний конвеєр; 2 – важіль

механізму керування конвеєрами; 3 – похилий конвеєр; 4 – рухомий диск; 5 – лопаті вентилятора;

6 – нерухомий диск; 7 – нерухомі штифти; 8 – штифти рухомого диска; 9 – люк; 10 – кожух подрібнювача, 11 – дефлектор, 12 – електроурухомник,

13 – уловлювач важких включень Грубі корми подаються горизонтальним конвеєром, ущільнюються похилим

конвеєром, надходять до приймальної камери, захоплюються лопатями вентилятора

і спрямовуються до подрібнювального апарата. Пройшовши між штифтами,

подрібнена солома або сіно потоком повітря трубопроводом виводиться з машини.

Таблиця 4.1 Технічна

характеристика подрібнювача кормів ИГК-30Б

browser

does not

support the video tag. Схема процесу роботи подрібнювача кормів ИГК-4 Ступінь

подрібнення можна регулювати симетричною зміною кількості штифтів подрібнювального

апарата, до того ж краще це робити стосовно нерухомих штифтів, оскільки зміна

рухомих може призвести до порушення балансування ротора. Крім того, в разі

переробки сировини вологістю понад 20 % для зменшення швидкості подачі на вал

редуктора встановлюють зірочку з кількістю зубів 15, а на проміжний вал – 20. Подрібнювач ИГК-Ф-4 порівняно з ИГК-30Б має в 1,5 рази потужніший електродвигун і забезпечує

вищу продуктивність. Крім того, він оснащений поперечним конвеєром для видалення

важких домішок. browser does not support the

video tag. Будова подрібнювача

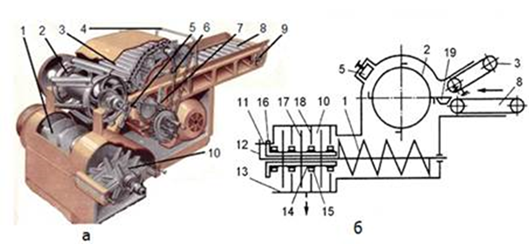

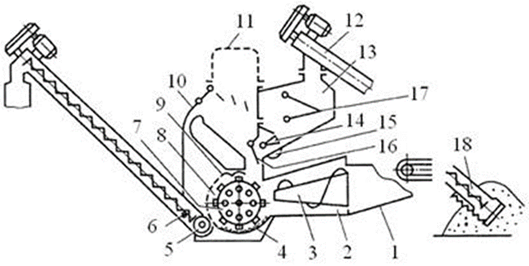

кормів ИГК-Ф-4 Подрібнювач кормів ИКВ-5А «Волгарь-5» призначений для подрібнювання соковитих і грубих кормів

(солома, коренебульбоплоди, баштанні культури, зелена маса, сінаж, сіно), а

також риби (рис. 4.3). Його можна використовувати як в потокових лініях

кормоцехів, так і окремо. Подрібнювач складається з горизонтального і

похилого конвеєрів, ножового барабана першого ступеня подрібнювання,

протирізальної пластини, заточувального пристрою, шнека, подрібнювального

апарата другого ступеня і електричного урухомника. Сировину, що підлягає переробці, подають на горизонтальний конвеєр, який,

взаємодіючи з похилим конвеєром, ущільнює її і спрямовує до різального

апарата першого ступеня, де відбувається попереднє подрібнення. Після цього

шнек подає проміжний продукт до апарата другого ступеня, в якому сировина

подрібнюється до заданого розміру часточок. Готовий продукт вивантажується

крізь нижнє вікно у корпусі.

Рис. 4.3. Загальна будова (а) та конструктивно-функціональна схема (б) подрібнювача ИКВ-5А «Волгарь-5»: 1 – шнек; 2 – ножовий барабан; 3 – похилий

конвеєр; 4 – механізм керування конвеєрами; 5 – натяжний пристрій ланцюгового передавача редуктора;

6 – натяжний пристрій ланцюгового передавача похилого конвеєра; 7 – натяжний пристрій

ланцюгового передавача горизонтального конвеєра; 8 – горизонтальний конвеєр; 9 – натяжний пристрій

горизонтального конвеєра; 10 – подрібнювальний апарат другого ступеня; 11 –

зрізний штифт; 12 – фланець вала шнека; 13 – опора нерухомих ножів; 14 – прокладка; 15 –

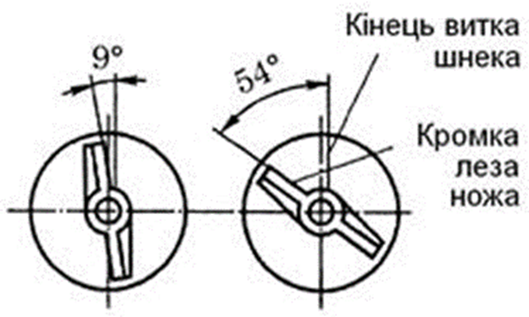

кільце; 16 – втулка; 17 – рухомий ніж; 18 – нерухомий ніж; 19 – протирізальна пластина Величину часточок продукту регулюють (рис. 4.4) зміною положення першого

рухомого ножа відносно кінця витка шнека, а також кількості ножів у апараті

другого ступеня. В разі подрібнення корму для птиці перший рухомий ніж

встановлюють на зовнішні шліци втулки так, щоб кут між його лезом і кінцем

витка шнека дорівнював 9°, у разі подрібнення корму для свиней – 54°. Кожен

наступний ніж зміщують проти напрямку руху за спіраллю на 72° відносно

попереднього. Після цього втулку з ножами встановлюють внутрішніми шліцами на

вал у потрібне положення. На валу закріплюють фланець і з'єднують його із

фланцем втулки зрізним штифтом. Якщо подрібнювач використовують на фермах

великої рогатої худоби, рухомі і нерухомі ножі апарата другого ступеня

знімають.

Рис. 4.4. Схема регулювання

крупності продукту подрібнювача ИКВ-5А «Волгарь-5» Ножі на барабані першого ступеня подрібнення гострять безпосередньо на

машині. Для цього до барабана, що обертається на холостому ходу, штурвалом

підводять наждак, закріплений у головці заточувального пристрою, і

переміщенням його вздовж барабана вперед-назад загострюють ножі. Після цього

наждак відводять від ножів до упору і фіксують. Для загострення ножів апарата

другого ступеня в головці заточувального пристрою передбачено невеликий

наждачний круг, який урухомлюється від шківа

ножового барабана за допомогою фрикційного ролика. Рухомі і нерухомі ножі

апарата другого ступеня знімають, почергово загострюють і знову встановлюють

на місце. Для ефективного різання зазор між лезами ножів апарата

першого ступеня та протирізальною пластиною має бути в межах 0,5 – 1,0 мм.

Його забезпечують переміщенням барабана разом із вальницями

за допомогою регулювальних гвинтів. Зазор між лезами рухомих і нерухомих

ножів апарата другого ступеня (0,05 – 0,70 мм) забезпечується за рахунок

товщини кілець та прокладок, а також переміщенням опор разом із блоком

нерухомих ножів. Для запобігання поломкам на подрібнювачі встановлено запобіжні (захисні)

пристрої. Так, урухомлення горизонтального і

похилого конвеєрів здійснюється ланцюговим передавачем від розподільної

коробки з фрикційною муфтою, яка пробуксовує в разі перевантаження конвеєрів.

Шківи ножового барабана і гвинта оснащені зрізними штифтами. Зрізний штифт є і

в урухомнику апарата другого ступеня, який

зрізається в разі потрапляння твердого тіла між рухомі і нерухомі ножі. Після

цього втулка з ножами зупиняється, вал гвинта з фланцем продовжують

обертатися і палець останнього виходить із зачеплення. Пружина в стакані

розпрямляється, останній відходить назад і натискає кнопку вимикача урухомлювального електродвигуна. Після виявлення й

усунення причини зупинки пружину і палець повертають у робоче положення і

встановлюють новий зрізний штифт. Таблиця 4.2 Технічна

характеристика подрібнювача кормів ИКВ-5А

«Волгарь-5»

Примітка: * у знаменнику наведено показники, що характеризують апарат

другого ступеня подрібнювання. Подрібнювачі

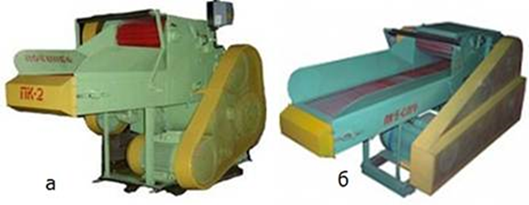

кормів (рис. 4.5) ПК-2 та ПК-5 (Новоград-Волинськсільмаш)

призначені для рівномірного подрібнення всіх видів зелених кормів, силосу,

коренеплодів, а також риби. Подрібнювачі аналогічні за конструкцією і

відрізняються розмірами, масою та потужністю електродвигунів. Вони

складаються з таких вузлів: рами, подавального та ущільнювального конвеєрів,

різального барабана, апарата повторного подрібнення, вивантажувальної

горловини, електродвигуна.

Рис. 4.5. Загальний вигляд подрібнювачів ПК-2 (а) та

ПК-5 (б) Подрібнювач-змішувач кормів ИСК-ЗА призначений для подрібнення стеблових кормів,

коренебульбоплодів та деяких інших видів сировини і приготування з них

сумішок із додаванням подрібнених концентратів, мінеральних речовин і

поживних розчинів (рис. 4.6). Використовують ИСК-ЗА на фермах великої рогатої

худоби в комплектах обладнання кормоцехів (серії КОРК) та лініях переробки

соломи (ЛИС-3, ЛОС-3). Подрібнювач складається з приймальної, робочої і вивантажувальної камер,

рами, електроурухомника. На внутрішній поверхні

робочої камери встановлено протирізальні елементи або деки, а в самій камері

змонтовано ротор із набором ножів. У корпусі робочої камери є люки для

проведення монтажних робіт і технічного обслуговування. Для внесення рідких добавок

у приймальній і вивантажувальній камерах встановлено по дві форсунки. Готова

суміш вивантажується кидальником на конвеєр. Подрібнювач із розвантажувальною камерою, а також електроурухомник

змонтовані на спільній рамі.

Рис. 4.6. Конструктивно-функціональна схема (а) та

загальний вигляд подрібнювача – змішувача кормів ИСК-3А: 1 – приймальна камера; 2 – розбризкувач;

3 – робоча камера; 4 – ротор із ножами; 5 – нерухомі ножі (протирізальні елементи); 6 – електроурухомник;

7 – клинопасовий передавач; 8 – рама; 9 – лопатевий кидальник; 10 – вивантажувальна

камера; 11 – конвеєр, 12 – шибер (заслінка) Машина ИСК-3А може працювати в режимах подрібнення, змішування, а також

змішування з додатковим подрібненням. У разі подрібнення машину комплектують пакетами протирізів

(максимально можлива їх кількість – 6). Цю схему використовують для

подрібнення одного виду корму (наприклад соломи) або додаткового подрібнення

кількох видів кормів. На роторі встановлюють чотири вкорочені ножі в першому

(за ходом подачі сировини) ряді, два або чотири довгих – у другому і два або

чотири зубчастих – у третьому і четвертому рядах. У режимі змішування в робочій камері встановлюють шість пакетів дек, зміщених

на 60°, а на роторі – чотири вкорочені ножі в першому ряді, два довгих – у

третьому і два зубчастих – у четвертому. При цьому вихідні компоненти

(особливо стеблові) мають бути попередньо добре подрібнені. У варіанті

змішування з доподрібненням у робочій камері

розміщують три протирізи і три деки

так, щоб вони чергувалися між собою. Технологічний процес у режимі змішування здійснюється так. Попередньо віддозовані компоненти водночас і безперервно подають у

приймальну камеру, звідки вони надходять у робочу камеру. Під дією активних

ножів корм перемішується, а як результат їх взаємодії з протирізами

та деками ще й додатково подрібнюється і по спіралі поступово опускається в

розвантажувальну камеру. З неї рівномірна суміш кидальником видаляється на

вивантажувальний конвеєр. У разі потрапляння в робочу камеру твердих предметів підпружинені

пакети протирізів чи дек відхиляються і пропускають

ці предмети в розвантажувальну камеру, що запобігає поломці робочих органів.

Після цього протирізи автоматично знову повертаються

в робоче положення. За всіх режимів роботи машина має забезпечувати рівномірність змішування

компонентів не менше 80 – 90%. Якість змішування і ступінь подрібнення корму

можна регулювати трьома способами: зміною кількості і типу ножів; кількості протирізів і дек; тривалості перебування продукту в

робочій камері за допомогою зміни положення шибера, встановленого перед

кидальником. Продуктивність

подрібнювача-змішувача коливається в досить широких межах (5 – 20 т/год)

залежно від виду та співвідношення компонентів кормових сумішок. Для підготовки до згодовування соковитих кормів (коренебульбоплодів)

використовують технологічне обладнання, яке забезпечує їх очищення (миття),

подрібнення і в окремих випадках – запарювання. Подрібнювач ИКМ-Ф-10 призначений для очищення від важких домішок, миття і

подрібнення коренебульбоплодів для свиней і великої рогатої худоби (рис.

4.7). Його можна використовувати у поточних технологічних лініях кормоприготувальних об'єктів тваринницьких ферм,

оснащених системою водопостачання та каналізацією, а також як самостійну

машину. Робочі органи машини (шнек мийки з диском-активатором,

горизонтально-дискова коренерізка та конвеєр для видалення каміння) урухомлюються окремими електроурухомниками.

До початку роботи машини ванну заповнюють водою. Коренебульбоплоди

подають у ванну крізь завантажувальне вікно. Тут вони відмиваються від землі

вихровим потоком води, що створюється диском-активатором. Каміння та інші

важкі предмети, що потрапили у ванну, тонуть і потрапляють на диск-активатор,

звідки відцентровою силою поступово викидаються в приймальну горловину

конвеєра і виносяться за межі мийки. З ванни коренебульбоплоди захоплює шнек,

підіймає їх догори, де вони додатково обмиваються водою із зрошувача. Брудна

вода зливається з ванни крізь патрубок у відстійник каналізації. Помиті

коренебульбоплоди надходять у камеру коренерізки і горизонтальними ножами

верхнього диска, які взаємодіють із протирізальним елементом, розрізаються на

стружку, яка потрапляє на середній диск. Відцентровою силою стружка

відкидається на нерухому деку і вертикальними ножами подрібнюється додатково

(протирається крізь деку). Продукти подрібнення лопатями подаються в лотік і

видаляються з машини. Зубчасту деку

використовують у разі подрібнення коренебульбоплодів для свиней. Для великої

рогатої худоби їх подрібнюють, знявши зубчасту деку, а за потреби – і

вертикальні ножі, що знаходяться на середньому диску. Для переробки мерзлих

коренебульбоплодів на верхньому диску встановлюють горизонтальні ножі зубчастого

типу.

Рис. 4.7. Конструктивно-функціональна

схема подрібнювана ИКМ-Ф-10: 1 –

рама; 2 – диск-активатор; 3 – шнек мийки; 4 – ванна; 5, 14 – електроурухомники; 6 – вивантажувальний

лотік; 7 – вивантажувальні лопаті; 8 – дека; 9 – вертикальні ножі; 10 –

горизонтальні ножі; 11 – протирізальний елемент;12 – накривка; 13 –

камера коренерізки; 15 – зрошувач; 16 – конвеєр для видалення каміння Машину можна використовувати також як мийку. Для цього верхній диск із

горизонтальними ножами, вертикальні ножі та зубчасту деку коренерізки

знімають і на їх місце ставлять стопор нижнього диска. У разі

перевантаження шнека або подрібнювача відкривають накривку, щоб запобігти

поломкам машини. Таблиця 4.3 Технічна

характеристика мийок-коренерізок

Будова та принцип

роботи подрібнювачів ИКМ-Ф-10 та ИКМ-5 подібні. Відмінність полягає в тому,

що ИКМ-Ф-10 має безвальний шнек. Це сприяє переробці

крупних коренеплодів. 4.4. Машини для подрібнення

концентрованих кормів Останнім часом у

сільськогосподарському виробництві і комбікормовій промисловості широко

використовують молоткові подрібнювачі та створені на їх базі комбіновані установки. Вони різняться широкою

універсальністю, відносною простотою конструкції та обслуговування,

надійністю і довговічністю експлуатації. Кормодробарка «Українка» КДУ-2М – це універсальна машина, призначена для подрібнення

всіх видів зерна, качанів кукурудзи, сіна, зеленої маси, силосу і

коренеплодів (рис. 4.8). Крім того, на ній можна готувати суміші з двох-трьох

компонентів і збагачувати їх рідкими добавками.

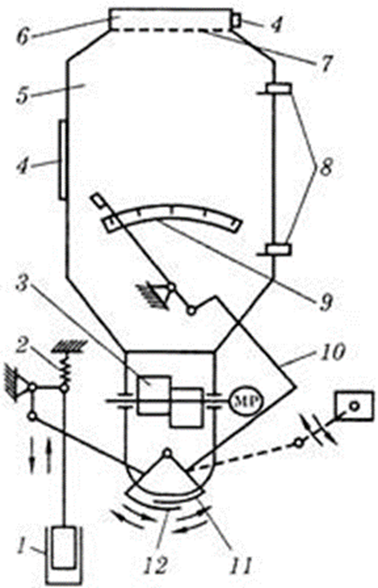

Рис. 4.8. Конструктивно-функціональна схема (а) і

загальний вигляд дробарки КДУ-2: 1 –

молотковий ротор; 2 – змінне решето; 3 – дека; 4 – ножовий барабан; 5 –

протирізальна пластина; 6 – вентилятор;

7 – горизонтальний конвеєр; 8 – похилий конвеєр; 9 – шлюзовий затвор; 10 –

циклон; 11 –

зворотний повітропровід з фільтром; 12 – магнітний сепаратор; 13 –

завантажувальний бункер; 14 –

заслінка; 15 – накривка Дробарка

складається із завантажувального бункера, молоткового ротора, решіт,

різального апарата, горизонтального та похилого конвеєрів живильного

механізму, циклона, шлюзового затвора, вентилятора і урухомника.

Різальний апарат складається з барабана, на якому закріплено три

криволінійні ножі, і протирізальної пластини. Протирізальна пластина має

додаткову пластинку для регулювання зазору відносно робочої поверхні стрічки

конвеєра для запобігання затягуванню корму в щілину між ними. Ротор дробарки має диски, встановлені на валу на спеціальній шпонці і

розділені втулками. Крізь отвори дисків проходять пальці, на яких шарнірно

підвішені молотки. У камері подрібнення встановлені змінне решето і дека. У

разі подрібнення зернових та інших сипких кормів конвеєри-живильники та

ножовий барабан вимикають. Для цього знімають відповідні урухомлюючі

паси. Подачу зерна в камеру подрібнювання із завантажувального бункера

регулюють заслінкою, а контролюють за показами амперметра-індикатора. Сила

струму при цьому не має перевищувати 55 – 60А. Для отримання часточок продукту потрібного розміру перед пуском дробарки

встановлюють відповідне змінне решето. browser

does not

support the video tag. Схема будови подрібнювача кормів КДУ-2.0 Під горловиною бункера перед камерою подрібнення є магнітний сепаратор,

який затримує металеві домішки. У робочій камері зерно подрібнюється

молотками і разом з потоком повітря продукти подрібнення виносяться крізь

отвори решета в зарешітний простір, звідки

відсмоктуються вентилятором і подаються в циклон. У циклоні часточки

подрібненого корму під дією відцентрової сили притискуються до стінок, за

рахунок сил тертя втрачають швидкість, випадають з потоку повітря,

опускаються вниз і ротором шлюзового затвора вивантажуються в мішки. Повітря

із циклона разом з пилоподібними часточками зворотним трубопроводом

повертається в робочу камеру дробарки. При цьому частина повітря крізь фільтр

із тканини виходить у навколишнє середовище. Таким чином у дробарці реалізується

напівзамкнений цикл використання повітря. browser

does not

support the video tag. Схема подрібнення

зерна дробаркою КДУ-2.0 Для подрібнення кукурудзяних качанів, сіна на борошно та інших стеблових

чи шматкових кормів вмикають конвеєрний живильник і ножовий барабан. До

початку роботи на шківи валів електродвигуна і ножового барабана накидають

клинові паси і натягують їх за допомогою ролика. Горловину зернового бункера

закривають заслінкою. Пуск дробарки здійснюють за вимкненого конвеєра-живильника

(для зниження пускового моменту). Після досягнення номінальної частоти обертання ротора дробарки вмикають

конвеєр-живильник. Корми завантажують на горизонтальний конвеєр, де вони

ущільнюються похилим конвеєром і подаються до ножового барабана. Попередньо

подрібнені ножами часточки корму захоплюються потоком повітря і надходять до

молоткової камери, де подрібнюються до кінцевих розмірів, просіваються крізь

решето і вентилятором подаються в циклон. Для якісного різання сіна та інших стеблових кормів ножі мають бути

завжди гострими, а зазор між лезом і протирізальною пластиною – не

перевищувати 0,3 – 0,5 мм. Для зручного доступу до ножів знімають пружини

похилого конвеєра і підіймають його догори, повертаючи відносно верхнього

ведучого валика. Щоб відрегулювати зазор між лезом ножа і протирізальною

пластиною, ослаблюють болти, якими ніж кріпиться до хрестовин, контргайки

регулювальних болтів і ними встановлюють потрібний зазор. Після регулювання

зазору кріпильні болти міцно затягують, а регулювальні гвинти фіксують

контргайками. browser

does not

support the video tag. Схема подрібнення

грубих кормів дробаркою КДУ-2.0 У разі подрібнення зеленої маси, коренеплодів та інших кормів із високою вологістю

дробарка працює за прямоточним варіантом. До початку роботи виймають решето,

встановлюють розвантажувальну горловину і відкривають люк у накривці

дробильної камери. Всмоктувальний патрубок вентилятора знімають, а на

вхідному вікні вентилятора встановлюють сітку. Корм конвеєром подається до

ножового барабана, попередньо подрібнюється і надходить у молоткову камеру,

де додатково подрібнюється і вивантажується крізь встановлену горловину в

бічний люк у накривці камери. Після подрібнення соковитих кормів робочу камеру очищають від решток

корму і промивають водою, яку подають крізь спеціальний колектор (у лівій

кришці камери) за увімкненого ротора. Магнітні сепаратори знімають, очищають

і висушують. У процесі експлуатації дробарки молотки спрацьовуються. Для забезпечення якісного подрібнення кормів і

зниження витрат енергії молотки дробарки періодично переставляють на нові

робочі грані. Щоб переставити або замінити молотки, відкривають накривку

дробильної камери, знімають шплінт у середній частині осі молотків,

відкривають лючок у боковині

камери під циклоном і, повертаючи ротор, суміщують

вісь молотків з лючком, крізь нього закручують

спеціальний штир у торцевий отвір осі молотків і виймають її. Під час заміни

або переставляння потрібно дотримуватися рекомендованої схеми розміщення

молотків і балансувати ротор. Таблиця 4.4 Технічна

характеристика дробарки КДУ-2М

Дробарка ДКМ-5 призначена для подрібнення зерна і грубих кормів у технологічних

лініях приготування кормів на тваринницьких фермах або зерноскладах (рис.

4.9). В її корпусі розміщена камера подрібнення з молотковим ротором,

живильник грубих кормів, зерновий бункер, відокремлювач

пилу з фільтрувальним рукавом, шнеки та електрообладнання. Живильник грубих кормів складається з приймального лотка,

нерухомого внутрішнього і рухомого зовнішнього конічних шнеків. Камера подрібнення виготовлена у вигляді сталевого зварного корпусу,

всередині якого встановлено молотковий ротор. Внутрішня поверхня камери оснащена секторними деками, положення яких

відносно молоткового ротора (зазор 1,5 – 2 мм) регулюють за допомогою

ексцентрикового механізму. Для цього ослаблюють болти кріплення секторів,

провертанням ексцентриків підводять сектори до упирання їх у диски,

повертають ексцентрики проти годинникової стрілки на кут 10 – 20° і затягують

болти кріплення.

Рис. 4.9. Конструктивно-функціональна

схема дробарки ДКМ-5: 1 –

лотік; 2 – зовнішній шнек живильника; 3 – внутрішній шнек; 4 – дека; 5 – шнек

дробарки; 6 –

розвантажувальний шнек; 7 – молотковий ротор; 8 – камера подрібнювання; 9 –

решето; 10 –

пиловідокремлювач; 11 – фільтр; 12 – завантажувальний

шнек; 13 – бункер; 14, 16 – заслінки; 15 –

магнітний сепаратор; 17 – датчики рівня; 18 – забірний пристрій Для заміни решіт у камері подрібнення передбачена відкидна накривка. На корпусі

камери розміщено кінцевий вимикач, який блокує систему пуску за відкритої

накривки. Над камерою знаходиться бункер із горловиною для подачі зерна.

Всередині бункера на його бічних стінках змонтовано датчики нижнього і

верхнього рівнів, а на нижній похилій стінці – магнітний сепаратор для

вилучення із зернового потоку випадкових металевих предметів. Дозоване

подавання зернового матеріалу з бункера в камеру подрібнення здійснюється

крізь щілину горловини, поперечний переріз якої можна регулювати вручну (тим

самим змінюють навантаження електродвигуна за показами амперметра-індикатора)

або в автоматичному режимі. У шафі керування встановлено амперметр-індикатор

контролю роботи дробарки. Він підтримує номінальний режим завантаження і

припиняє подавання матеріалу в разі аварійних перевантажень.

Рис. 4.10. Загальний вигляд дробарки ДКМ-5 Для роботи дробарки на зерні забірну частину завантажувального шнека

опускають у приямок із зерном або на бурт зерна. У камері подрібнення

встановлюють решето, що відповідає розміру часточок кінцевого продукту. Вікно

для подавання грубих кормів перекривають накривкою з декою з боку камери

подрібнення. Накривку щільно притискають до корпусу дробарки фланцем

живильника грубих кормів (привід живильника при цьому має бути вимкнений). Зерно завантажувальним шнеком подається у

зерновий бункер, а з нього тонким шаром просипається у щілину між заслінкою

та похилою стінкою бункера, очищається магнітним сепаратором від металевих

домішок і потрапляє в камеру подрібнення. Під дією молотків ротора, що

обертається, зерно подрібнюється. Продукти подрібнення просіваються крізь

решето в зарешітний простір і потрапляють на

горизонтальний шнек. Він подає подрібнений продукт на похилий

розвантажувальний шнек, а останній – у бункер-накопичувач або у транспортний

засіб. Надмірний потік повітря, що створюється швидкохідним молотковим ротором,

із зарешітного простору з’єднувальним каналом

спрямовується у пиловідокремлювач, з якого частково

виходить крізь фільтрувальний рукав у довкілля, а решта повітря та пилові

фракції продукту повертаються завантажувальною горловиною у камеру

подрібнення. Під час подрібнення зерна ячменю та пшениці рекомендується

використовувати решета із розміром отворів 4, 6, 8 мм, вівса і качанів

кукурудзи – 8 і 16, сіна і соломи – 16 мм. Вологість зерна не має

перевищувати 14 %, грубих кормів – 17 %. У разі роботи дробарки на грубих кормах із камери подрібнення видаляють

накривку з декою і перекривають заслінку подавання зерна. Грубі корми

механізовано або вручну подають у лотік живильника дробарки, звідки вони

витками його шнека спрямовуються в камеру подрібнення. Продукти подрібнення

просіваються крізь решето в зарешітний простір і шнеком дробарки, а потім похилим шнеком

вивантажуються. Таблиця 4.5 Технічна

характеристика дробарки ДКМ-5

Під час переробки сіна чи соломи на січку (без решета) остання

видаляється з камери подрібнення крізь горловину з дефлектором, встановленим

замість решета. У цьому разі завантажувальний і вивантажувальний шнеки

вимикають. Знімають також урухомлюючий пас шнека

дробарки. Готувати січку можна і за вологості корму понад 17 %. Дробарка Д3М-0,8 призначена для переробки всіх видів зерна (рис. 4.11).

Дробарка складається з рами, дробильної камери, зернового бункера з

накривкою, шафи керування, електродвигуна, ротора з молотками, знімного

решета та вивантажувальної горловини.

Рис. 4.11. Загальний вигляд

дробарки ДЗМ-0,8 Дробарка ДЗ-3-0,2 призначена для переробки всіх видів зерна. Дробарка

складається із завантажувального шнека, бункера, дробильної камери,

вивантажувального шнека, шафи керування, електроурухомника.

Крізь завантажувальний шнек матеріал потрапляє в бункер, звідки самопливом в

дробильну камеру. Подача зерна регулюється заслінкою.

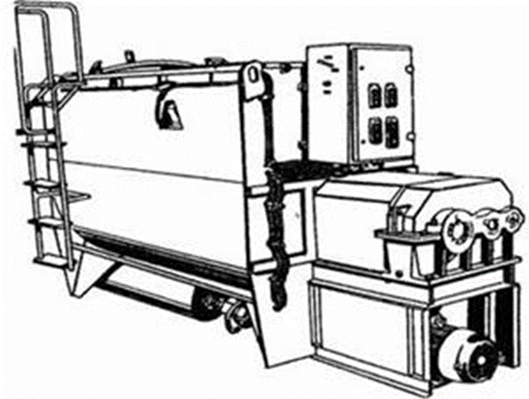

Рис. 4.12. Загальний вигляд дробарки ДЗ-3-0,2 4.5. Машини для теплової обробки кормів Змішувач кормів одновальний СКО-Ф-6 (СКО-Ф-3) (рис. 4.13) має два варіанти виконання: для використання у комплектах

обладнання кормоцехів (СКО-Ф-6-І) та як самостійна машина (СКО-Ф-6-ІІ). Змішувач складається з корпусу, мішалки, паророзподільника,

вивантажувального шнека, електроурухомників та шафи

керування.

Рис. 4.13. Загальний вигляд змішувача

кормів СКО-Ф-6 Зверху корпусу знаходиться завантажувальний та оглядовий люки, які

закриваються накривками. Оглядовий люк оснащений кінцевим вимикачем, що

вимикає електроприводи в разі відкривання накривки. У нижній частині корпусу

розміщений вивантажувальний шнек, що урухомлюється

від мотора-редуктора. У торцеві стінки корпусу вварені зрошувачі, крізь які у

змішувач подається вода чи рідкі добавки. До корпусу приварено

раму приводу мішалки. Для приготування кормових сумішок спочатку вмикають урухомник

мішалки. Потім завантажувальним конвеєром подають у змішувач потрібні

компоненти. За досягнення заданого рівня (0,7 – 0,8 загального об'єму камери)

завантажувальний конвеєр автоматично вимикається. У разі приготування

запарених кормів відкривають триходовий кран на паропроводі і подають пару у

змішувач. Завантажувальний і оглядовий люки при цьому мають бути щільно

закритими. Після закінчення запарювання триходовий кран переводять спочатку в таке

положення, щоб у паророзподільник надійшла вода, потім його перекривають. Цим

запобігають надходженню корму в паророзподільні патрубки. Зволожують корм

крізь зрошувач. Розвантажувати готову кормову сумішку можна через 1 – 15 хв.

перемішування (після подавання у змішувач останнього компонента). Для видачі

корму натискають пускову кнопку керування засувкою вивантажувальної

горловини. Коли засувка досягне крайнього верхнього положення, важіль штока

натисне на ролик кінцевого вимикача, зупинить електроурухомник

засувки й одночасно увімкне урухомник

вивантажувального шнека. Зупиняють роботу вивантажувального шнека натисканням

відповідної кнопки на пульті керування. Змішувач кормів

С-12 – машина

періодичної дії, призначена для приготування кормових сумішей вологістю 6 –

80 % та вивантаження їх у транспортні засоби чи роздавачі (рис. 4.14). Він може

працювати за двома технологічними схемами: змішування кормів або змішування і

запарювання.

Рис.

4.14. Запарник – змішувач кормів С-12 Змішувач являє собою металеву місткість, обладнану двома лопатевими

мішалками. Для активного і швидкого перемішування суміші мішалки переміщують

корм у різних напрямах: права – убік привода, ліва – убік вивантажувальної

горловини. У жолобі днища є вивантажувальний шнек, горловина якого

закривається засувкою. Одночасне відкривання засувки горловини і вмикання

вивантажувального шнека здійснюються за допомогою системи автоматичного

керування шнеком і засувкою. Для вивантажування кормів із змішувача вмикають виконавчий

механізм. Шток його піднімається і відкриває вивантажувальну горловину

змішувача. browser

does not

support the video tag. Будова змішувача

С-12 Пара у змішувач

подається за допомогою двох паророзподільних труб, кожна з яких сполучена із змішувачем

вхідними патрубками. У накривці змішувача є завантажувальний та оглядовий

люки. browser

does not

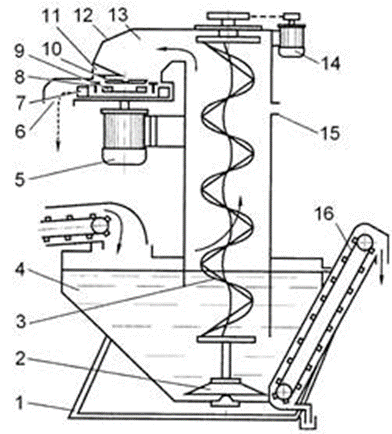

support the video tag. Змішувач Агрегат ЗПК-4 (рис. 4.15)

призначений для миття, відокремлення важких і плаваючих домішок, запарювання,

розминання та вивантаження картоплі у змішувачі чи

роздавачі кормів на свинофермах. Агрегат має

шнекову мийку, запарювальну камеру, вивантажувальні

шнеки з пристроєм для розминання картоплі,

механізми урухомлення та шафу керування.

Рис. 4.15. Запарювальний

агрегат ЗПК-4: 1 – кожух шнека мийки; 2

– ванна; 3 – урухомник вивантажувальних шнеків; 4 – пульт керування; 5 – рама; 6 – кожух шнеків; 7 – запарювальний

чан; 8 – паропровід з вентилем; 9 – водопровід зрошувача Перед початком роботи ванну агрегату заповнюють водою. Картопля з

конвеєра спочатку надходить у ванну мийки, захоплюється рухомим водним

потоком і миється. Каміння та інші домішки, важчі за воду, тонуть і поступово

спрямовуються диском-активатором в уловлювач. Попередньо помита картопля підіймається шнеком і додатково миється

струменями води зі зрошувача. Далі вона шнеком подається на розподільний

диск, звідки рівномірно заповнює запарювальну

камеру. Після заповнення запарювальної камери

картоплею в неї спеціальним колектором (паророзподільником) подають пару.

Через 10 – 20 хв після початку запарювання знову вмикають шнек на 5 – 7 хв і

звільняють мийку від решток картоплі. Процес запарювання

закінчується, коли замість конденсату із зливного патрубка починає виходити

пара. Після цього подачу пари припиняють і витримують картоплю в запарнику

протягом 5 – 10 хв для «дозрівання». Далі запарену картоплю вивантажують

шнеками. Водночас вона розминається м’яльним пристроєм. 4.6.

Бункери-живильники та бункери-дозатори До сучасного

обладнання такого призначення, що серійно випускається промисловістю,

належать живильники-дозатори стеблових кормів (ПДК-Ф-3, ПДК-Ф-12 і ПСМ-Ф-50)

та коренебульбоплодів (без приймального лотка – ПДК-10). Це уніфіковане

обладнання, створене на базі живильника зеленої маси ПЗМ-1,5 (ПЗМ-1,5М).

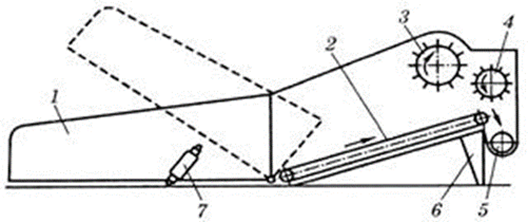

Будова основних конструктивно-функціональних елементів (рис. 4.16), схема

технологічного процесу, регулювання механізмів та усунення несправностей і

операції технічного обслуговування зазначених живильників-дозаторів не мають

принципових відмін. Це дає змогу обмежитися розглядом основних питань на

прикладі базової моделі ПЗМ-1,5 (ПДК-Ф-12). Живильник-дозатор має приймальний лотік з гідравлічною системою його

підіймання, конвеєр-живильник, шнековий вивантажувальний конвеєр та пульт

керування. Конвеєр-живильник є головним виконавчим елементом, що забезпечує

дозування корму. Він оснащений регулятором рівня завантаження, поздовжнім

конвеєром, зчісувальним (відбійним) і

розпушувальним бітерами.

Рис. 4.16. Схема живильника дозатора кормів: 1 –

приймальний лотік; 2 – конвеєр-живильник; 3 – зчісувальний

(відбійний) бітер; 4 –

розпушувальний бітер; 5 – шнековий конвеєр; 6 – опора; 7 – гідропіднімач Механізм регулювання висоти розміщення зчісувального

бітера відносно полотна конвеєра дає змогу встановлювати

задану норму подавання корму на завантажувальний конвеєр. Урухомлення

конвеєра здійснюється від електродвигуна через клинопасовий і ланцюговий

передавачі та кривошипно-храповий механізм. Живильник-дозатор встановлюють на початку відповідної технологічної лінії

(кормоцеху, приготування вітамінного борошна, завантаження сінажних башт чи

ліній роздавання кормів). Транспортний засіб заднім ходом заїжджає на лотік і

розвантажує доставлені корми. Із лотка корм завантажується на полотно

конвеєра-живильника і подається ним до верхнього зчісувального

бітера, що вирівнює шар, який після цього надходить

до розпушувального бітера. Попередньо дозований і

розпушений шар корму рівномірно надходить на поперечний вивантажувальний

шнек, а з нього – на збірний або завантажувальний конвеєр. Кількість корму, що подається у технологічну лінію, регулюють зміною

швидкості (подачі) полотна поздовжнього конвеєра-живильника, яка узгоджується

з висотою розміщення зчісувального бітера. Для цього з лівого боку трансмісії конвеєра, що

складається з ланцюгового передавача, храпового і ведучого коліс, є механізм

регулювання зачеплення храпового колеса. Під час регулювання швидкості руху

полотна конвеєра ослаблюють фіксатор рукоятки на секторі і встановлюють

зірочку з кривошипом так, щоб верхня собачка храпового колеса була в

крайньому лівому положенні. Обертанням труби регулювальної стяжки переміщують

щиток, доки він не виведе нижню собачку із зачеплення з храповим колесом.

Рукоятку механізму регулювання встановлюють на секторі в положення, яке

відповідає кількості зубців храпового колеса, що знаходяться в зачепленні із

собачкою за обертання зірочки з кривошипом. У разі подачі корму конвеєром-живильником крізь зазор між відбійним бітером і полотном конвеєра зможе пройти шар лише певної

товщини, а решта корму зчешеться бітером. Для встановлення відповідної подачі корму

передбачено регулювання величини зазначеного зазору: під час опускання бітера подача зменшується, а під час підіймання –

зростає. Регулюють положення бітера за допомогою

домкрата. Звільнений від корму приймальний лотік опускається у вихідне

горизонтальне положення під дією сили тяжіння в разі переведення важеля гідророзподільника в позицію «Опускання». Дозатор комбікормів ДК-10 призначений для приймання комбінованих чи

концентрованих кормів із живильника і дозованого подавання їх у технологічні

лінії приготування кормових сумішок або ж роздавання . Дозатор мас бункер, оснащений сіткою у приймальній горловині, датчиками

рівня та оглядовими вікнами (рис. 4.17). Під бункером розміщений дозувальний

пристрій, який складається з пруткової ворушилки,

дозувальної та оперативної (робочої) заслінок. Після завантаження бункера кормами вмикають електроурухомник

ворушилки, електромагніт відкриває нижню оперативну

заслінку переміщенням її вліво до упору. Попередньо дозувальну заслінку

важелем встановлюють за шкалою у таке положення, щоб відрегульований

нею переріз вивантажувального вікна забезпечував потрібну подачу корму. Ціну

поділок на шкалі (норму виходу корму) встановлюють за даними попереднього

тарування.

Рис. 4.17. Конструктивно-функціональна

схема дозатора ДК-10: 1

– електромагніт; 2 – пружина; 3 – ворушилка; 4

– оглядове вікно; 5 – бункер; 6 – приймальна горловина; 7 – сітка;

8 – датчики рівня; 9 – шкала; 10 – важіль; 11 – дозувальна заслінка; 12 –

оперативна заслінка Під час зупинки

дозатора (вимикання приводу ворушилки) водночас

вимикається й електромагніт, а оперативна заслінка під дією пружини закриває розвантажувальне

вікно. 4.7.

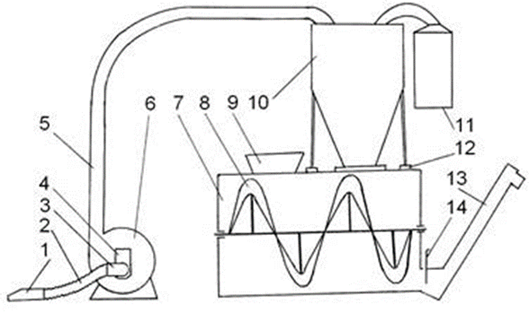

Кормоприготувальні агрегати Агрегат для приготування кормосумішок

АПК-10А призначений для

одночасного подрібнення і змішування силосу, коренебульбоплодів, сінажу,

грубих та концентрованих кормів (останні подають попередньо подрібненими) з

додаванням різних поживних розчинів (рис. 4.18). Крім того, агрегат можна

використовувати для приготування комбінованого силосу, а також подрібнення

грубих кормів будь-якої вологості чи миття коренебульбоплодів без їх

подрібнення.

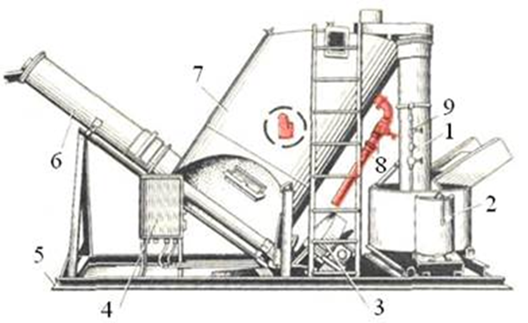

Рис. 4.18. Конструктивно-функціональна

схема кормоприготувального агрегату АПК-10А: 1 –

подрібнювач-змішувач; 2 – приймальний конвеєр; 3 – дозатор концентрованих

кормів; 4 – живильник

мікродобавок; 5 – шнекова мийка коренебульбоплодів; 6 – бункер коренеплодів; 7 –

водяний насос; 8 – фекальний насос; 9 – відстійник; 10 – вивантажувальний

конвеєр У разі приготування повнораціонних кормових сумішок для великої рогатої

худоби чи овець агрегат додатково комплектують бункерами-живильниками

стеблових компонентів, дозаторами концентрованих кормів та змішувачем

мікродобавок. До складу агрегату входять шнекова мийка, подрібнювач-змішувач,

стрічковий конвеєр, вивантажувальний стрічковий конвеєр, відцентровий та

фекальний насоси. Шнекова мийка коренебульбоплодів оснащена приймальним бункером та похилим

циліндричним кожухом із розміщеним у ньому шнеком. Зверху та з боків кожуха є

три розбризкувачі води, а в нижній його частині – три

ряди отворів для виходу забрудненої води у змивний лотік. Лотік має трубку

для подачі води під тиском для змивання бруду. Внизу бункера знаходиться

решітка, крізь яку в піддон стікає брудна вода. Піддон крізь патрубок

сполучений гофрованим шлангом із фекальним насосом для відкачування брудної

води. Шнек мийки урухомлюється від мотор-редуктора

через ланцюгові передавачі і черв’ячний редуктор. Регулюють частоту обертання

шнека зміною вінців зірочок на маточинах валів мотора-редуктора та

черв’ячного редуктора. Чотири зірочки забезпечують варіанти передавача,

змінюючи частоту обертання шнека від 0,7 до 5,7 за хвилину. Подрібнювач-змішувач – це барабан, що знаходиться в циліндричному кожусі.

Барабан складається з вала, на якому встановлено по десять дисків круглої і

трикутної форми. На шести осях між круглими дисками жорстко встановлені ножі,

а між трикутними дисками шарнірно підвішені молотки. У зоні завантаження на

барабані є дві лопаті для очищення від корму передньої (торцевої) стінки

кожуха, а в зоні розвантаження на кронштейнах закріплено лопаті, які

забезпечують видалення кормової сумішки з подрібнювача-змішувача на

вивантажувальний конвеєр. На кожусі подрібнювача-змішувача розміщено чотири вікна. Крізь перше з них

у робочу камеру стрічковим конвеєром завантажуються стеблові корми. Друге

вікно перехідною горловиною з’єднане зі шнековою мийкою коренебульбоплодів.

Горловина має знімну накривку для доступу до барабана. Крім того, коли

коренебульбоплоди миють без подрібнення, накривку встановлюють зворотним

боком похило і закріпляють у такому положенні двома болтами. При цьому

коренеплоди не надходять до подрібнювача-змішувача, а розвантажуються цілими.

Із протилежного відносно накривки боку до горловини приварено розпилювач

для подачі у подрібнювач-змішувач розчинених мікродобавок або інших рідких

компонентів. Третє вікно – це розвантажувальна горловина, до якої прикріплено

перехідну камеру скребкового конвеєра ТС-40М. У четвертому вікні встановлено

деку з двома пластинами, що взаємодіють із кормом під час його обробки. Дека

закріплена у напрямних болтами. За допомогою чотирьох гвинтів регулюють

положення деки (робочий зазор у зоні ножів барабана). У торцевих стінках кожуха є отвори, закриті накривками. Крізь них виймають

осі підвісу в разі переставляння або заміни ножів та молотків. У

подрібнювач-змішувач за потреби можна подавати концентровані корми. Для цього

замість накривки в пази потрібно встановити знімний лотік. Урухомник подрібнювача-змішувача складається з електродвигуна, відцентрової муфти

і клинопасового передавача. Відцентрова муфта полегшує розгін барабана. Вона

складається зі шківа, хрестовини, колодки, пластинчастих пружин, підшипників

і накривки. Перед початком роботи приймальний бункер мийки заповнюють водою (з

водопровідної мережі або відстійника). Після вмикання всіх механізмів

агрегату коренебульбоплоди порціями близько 0,5 т завантажують до приймальної

камери (бункера). Тут вони відмокають і попередньо очищуються, а потім

транспортуються вверх і обмиваються струменями чистої води, що подається із розбризкувача. Помиті коренебульбоплоди шнеком подаються в зону подрібнювача-змішувача,

де подрібнюються молотками на часточки розміром 10 – 15 мм. Стеблові корми (грубі, силос чи сінаж) із бункера живильника надходять на

стрічковий конвеєр і крізь приймальну горловину також завантажують у

подрібнювач-змішувач. У першій його зоні стеблові корми спочатку

подрібнюються ножами на часточки, а потім у другій – розщеплюються молотками

вздовж волокон і змішуються з коренебульбоплодами, концентратами та поживними

розчинами. Концентровані корми і поживні розчини, що входять до складу кормосумішок, готують окремо. Готова кормова сумішка лопатевим кидальником із камери

подрібнювача-змішувача подається на вивантажувальний скребковий конвеєр, а

ним – у транспортні засоби. Співвідношення компонентів у кормовій сумішці регулюють їх подаванням:

встановленням відповідних зірочок ланцюгового передавача приводу шнека мийки

коренебульбоплодів, за допомогою дозувальних пристроїв чи

бункерів-живильників стеблових і концентрованих кормів, а також мікродобавок

та поживних розчинів. При цьому дотримуються умови, щоб загальна подача всіх

компонентів на подрібнювач-змішувач не перевищувала 15 т/год. Ступінь

подрібнення стеблових кормів регулюють, крім зміни кількості ножів на

барабані, також зміною зазору між кінцями ножів і декою (за допомогою

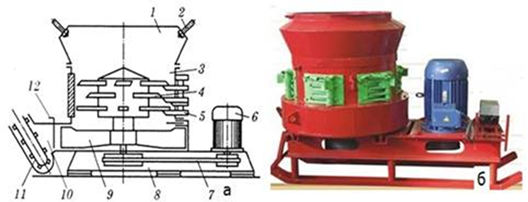

прокладок, які встановлюють або знімають під фланцями деки). Кормоприготувальний агрегат ОВК-2 (рис. 4.19) призначений для отримання повноцінних комбікормів

із сировини рослинного, тваринного та мінерального походження в умовах

тваринницьких, фермерських та підсобних господарств. Обладнання дозволяє збагачувати мікроелементами, вітамінами,

антибіотиками корми для відгодівлі ВРХ, свиней та птахів. Обладнання складається із завантажувального конвеєра, бункера-дозатора,

конвеєра завантаження дробарки, дробарки, вивантажувального конвеєра

дробарки, шафи керування, правого та лівого бункерів-змішувачів,

вивантажувального конвеєра бункерів-змішувачів. Продуктивність – 2 т/год,

споживана потужність – 35,2 кВт.

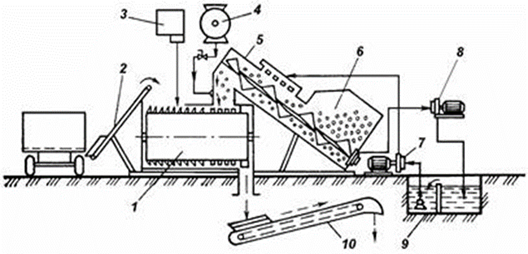

Рис. 4.19. Загальний вигляд установки ОВК-2 Міні-комбікормові агрегати МКУ-0,5 та МКУ-1 призначені для подрібнення

(рис. 4.20), дозування та змішування компонентів комбікормів в умовах

невеликого господарства з використанням власного зернофуражу та привізних

добавок. Складаються з

дозувального бункера, молоткової дробарки, двох дозувальних бункерів для добавок,

збірного шнека, накопичувального бункера-змішувача з повітряним фільтром і

вивантажувальною горловиною та шафи керування з апаратурою керування та

захисту. Молоткова дробарка

– решітного типу з осьовою подачею сировини та пневмовивантаженням

подрібненого продукту. Дозувальні бункери для добавок встановлені над збірним

шнеком. Збірний шнек транспортує подрібнене зерно із дробарки та добавки з

бункерів до бункера-змішувача.

Рис.

4.20. Загальний вигляд установки МКУ-1 Комбікормовий агрегат МКУ-1,5 складається з молоткової дробарки, циклона-дозатора, тензовагового пристрою, змішувача і апаратури керування

та захисту (рис. 4.21).

Рис. 4.21. Загальний вигляд установки МКУ-1,5 Дробарка має завантажувальну горловину, що оснащена підвідним патрубком і

каменеуловлювачем, та нагнітальний пневмопровід для вивантаження продуктів подрібнення в

циклон. Циклон встановлений на тензодатчиках і з’єднаний патрубком з

тканинним фільтром. Змішувач, встановлений на рамі, включає бункер, горизонтальний змішувальний

шнек, приймальний бункер добавок, і вивантажувальний шнековий конвеєр з

перекриваючою заслінкою (рис. 4.22).

Рис. 4.22. Конструктивно-функціональна

схема агрегата МКУ-1,5: 1 – пневмозабірник; 2 – рукав; 3 – підвідний патрубок; 4 – каменеуловлювач; 5 –

нагнітальний пневмопровід; 6 – дробарка; 7 – бункер змішувача; 8 – змішувальний

шнек; 9 –

приймальний бункер добавок; 10 – циклон; 11 – повітряний фільтр; 12

– вагові тензодатчики; 13 –

шнековий конвеєр; 14 – вивантажувальна заслінка 4.8.

Особливості техніки безпеки під час роботи на кормоприготувальних машинах Одним з

найважливіших питань в організації роботи з охорони праці є своєчасне проведення

інструктажу та навчання робітників вимогам безпеки праці. При цьому слід

зазначити, що в господарстві мають своєчасно проводити всі види інструктажу –

вступний, на робочому місці і повторний (періодичний). Про проведення

інструктажу робиться відповідний запис у журналі реєстрації (особистій картці

інструктажу) з підписом осіб, які проходили інструктаж, і тих, що його

проводили. При роботі з кормоприготувальними машинами слід дотримуватись

наступних вимог. Вихідну сировину слід завантажувати в приймальні бункери до

рівня, що не перевищує встановлений, а в робочу камеру на переробку подавати

рівномірно, відповідно до продуктивності машини або за показами контрольних

приладів. Неприпустиме проштовхування матеріалу руками до робочої камери. У

разі завалу потрібно увімкнути зворотній хід того чи іншого механізму або

зупинити машину, вимкнути рубильник і лише після цього очистити робочі органи

чи камеру. Заборонено стояти у зоні розвантаження продукту. Зупиняти машину

можна тільки після повного видалення продуктів обробки, завантажених у робочу

камеру. На робочих місцях з машинами для подрібнення сухих кормів

неприпустиме нагромадження пилу, оскільки це створює вибухонебезпечну

ситуацію. Кормоприготувальні машини в цеху треба встановлювати так, щоб технологічні проходи

відповідали нормам. У кормоцехах де

розташовані коренемийки, мийки-подрібнювачі,

влаштовують загальну і місцеву каналізацію, бетонують підлогу з ухилом до

відстійників, біля машин розміщують гумові килими або дерев’яні настили. При обслуговуванні

кормозапарників необхідно дотримувати таких вимог: чани щільно закривати

накривками; обладнувати пристроєм для легкого їх відкривання; знімати кришку

з чана наповненого готовим продуктом, можна лише після того, як буде закритий

паровий кран чана; перед навантаженням запареного продукту конденсат з чана

слід зливати через стічний отвір. Питання для самоконтролю: 1. Які способи приготування кормів ви знаєте? 2. Де і для чого використовують подрібнювач

ИГК-30Б? 3. Де і для чого використовують подрібнювач

ИКВ-5А? 4. Для чого і як регулюють зазори між ножами і

протирізальними елементами в ИКВ-5А? 5. Де і для чого використовують подрібнювач

ИСК-3А? 6. У чому полягає переналагодження подрібнювача

ИСК-ЗА на той чи інший режим роботи? 7. Коли, для чого і як замінюють або

переставляють молотки на барабані? 8. Поясніть принцип дії бункера-живильника. 9. Де і для чого використовують змішувач

СКО-Ф-6? |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||