|

|

|

СІЛЬСЬКОГОСПОДАРСЬКІ

МАШИНИ Електронний

посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

8.2. ЗЕРНООЧИСНІ ТА

СПЕЦІАЛЬНІ НАСІННЄОЧИСНІ МАШИНИ 8.2.1. Повітроочисні та повітряно-решітні

машини 8.2.3. Повітряно-решітно-трієрні машини 8.2.4. Спеціальні насіннєочисні машини

8.2.5. Навантажувачі зернового матеріалу

8.2.6. Технологічна наладка зерноочисних

машин 8.2.7. Контроль і оцінювання якості роботи

8.2.8. Правила техніки безпеки під час

обслуговування зернових та спеціальних насінньоочисних машин

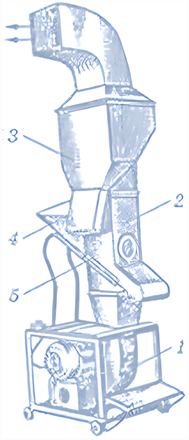

Загальна будова. Колонка ОПС-2 складається з

відцентрового вентилятора 1,

робочого повітряного каналу 2 перерізом

325х325 мм, осаджувальної камери

3, приймального бункера 4 і рами на чотирьох

роликах.

У каналі під кутом 30° встановлено рамку з дротяною

тканою сіткою. До комплекту додається три сітки з різними розмірами отворів:

0,8х0,8 мм для дрібнонасінних культур; 2,0х2,0 мм для зернових і 3,2х3,2 мм

для зернобобових. Над робочим каналом є осаджувальна камера з розсіювачем

повітря. У нижній частині розміщується патрубок для

виведення легкої фракції, а у верхній – труба з фільтром для відведення пилу

і легких домішок. У приймальному бункері є вхідне вікно з

регулювальною заслінкою. Технологічний процес роботи може відбуватися за прямим або

зворотним циклом. За прямого циклу зерновий матеріал із приймального бункера

через вхідне вікно надходить на похилу сітку робочого каналу, якою

скочується. Повітряний потік, створений вентилятором, спрямовується під сітку,

піднімає легку фракцію, що має меншу критичну швидкість (легке насіння

бур’янів, легке і щупле насіння основної культури та інші

легкі домішки), перемішує її в осаджувальну камеру, а з неї через випускний патрубок – у

мішок. Пил осідає у фільтрі.

Важка фракція (важке насіння основної культури), що має більшу критичну

швидкість, ніж швидкість повітряного потоку, скочується по сітці і через

випускний патрубок потрапляє в мішок. За зворотного циклу (наприклад, під час очищення насіння моркви від шорсткого

споришу, курячого проса) насіння основної культури видувається в осаджувальну камеру, а важке насіння бур’янів скочується по сітці.

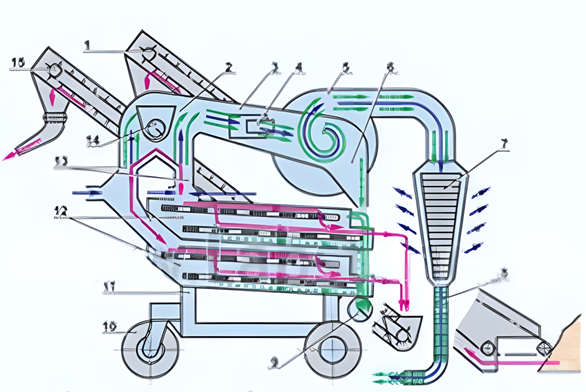

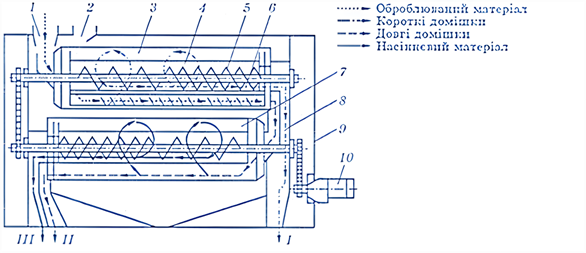

Повітряно-решітна зерноочисна машина ОВС-25 являє собою пересувну в межах току

машину, призначену для попереднього

очищення зернового вороху на відкритих

токах і майданчиках.

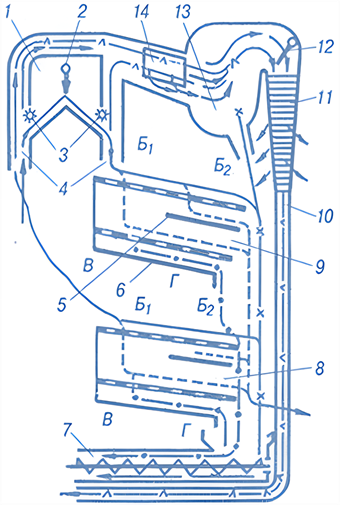

Основними вузлами машини є завантажувальний

транспортер, приймальна камера 1 (рис. 8.2.2), повітряні канали 4, верхній 9

і нижній 8 решітні стани, відвантажувальний транспортер. Рама машини спирається на три колеса. Вісь

переднього встановлено на поворотній вилці. Механізм самопересування

забезпечує переміщення в робочому режимі зі швидкістю 0,1–0,3 м/хв. і переїзд

у межах току із швидкістю 2,7–6,1 м/хв. Машина ОВС-25 урухомлюється за допомогою трьох електродвигунів сумарною потужністю 9,6 кВт. Завантажувальний транспортер містить похилий

скребковий транспортер і два шарнірно з’єднані

з ним скребкові живильники, які можуть копіювати поверхню току.

Завантажувальним транспортером зерно подається в

приймальну камеру 1, де його рівномірно розподіляє шнек. Кожух шнека має регулювальний потік – зернозлив, по якому зсипається зайве зерно. Приймальна

камера поділяє зерно на дві рівні частини, які надходять на решітні стани.

Внизу камери розміщено ребристі живильні валики З, які подають зерно в

повітряні канали 4. Під валиками розміщено регулювальні клапани. Повітряні канали 4 призначені для відокремлення від

зерна легких домішок. Канали з’єднуються з вентилятором за допомогою корпусу

з листової сталі. Вікно 14 у корпусі

можна перекривати пересувною заслінкою, що дає змогу регулювати швидкість

повітряного потоку в каналах. Повітряний потік виносить легкі домішки у

відстійну камеру 13, в якій частина домішок осідає, а більш легкі надходять у

пневмотранспортер 10. Решітні стани 8 і 9 працюють паралельно. У кожний решітний стан вставляють рамки з решетами Б1,

Б2, В і Г. Стани коливаються у протилежних

напрямках для зрівноваження інерційної сили. До машини прикладається комплект решіт

з довгастими отворами шириною 1,5–5 мм і з круглими діаметром 3,6–10 мм. Зерно

різних фракцій по скатних дошках 5 і 6 та лотоках надходить у

відвантажувальний транспортер. Знизу до решіт прилягають щітки, які,

рухаючись зворотно-поступально, виштовхують зерна, що застрягли в отворах

решіт. Очищене від легких домішок зерно надходить із повітряних каналів 4 на

решето Б1 кожного решітного стана, де розділяється

на дві рівні частини. Дрібні домішки і частина зерна, пройшовши через решето Б1,

надходять на решето В, крупні домішки і зерно, що

залишилося, сходять на решето Б2. Решета В

і Г працюють послідовно і виділяють дрібні важкі домішки, які

по нижній скатній дошці 6 зсипаються в горловину вивантажувального шнека 7. Крупні домішки йдуть сходом з решета Б2,

а зерно, що проходить через нього, по верхній скатній дошці 5 зсипається в приймальний

пристрій відвантажувального транспортера. Сюди надходить і зерно, що йде

сходом із решета. Відвантажувальний транспортер, у нижню головку якого зерно

зсипається з приймального пристрою, подає його в бурт або в кузов

транспортного засобу. Пневмотранспортер 10 відводить відходи в окремий бурт. Робочу швидкість машини підбирають так, щоб за

повного завантаження решітних станів через 5–10 хв. роботи в живильній камері

утворювалися лишки зерна. Після цього машину зупиняють і після сходу лишків

знову вмикають механізм самопересування. Решето Б1 підбирають

так, щоб воно поділяло зернову суміш на дві приблизно однакові частини. Через

отвори решета Б2 має проходити все зерно, а крупні домішки

сходити з нього. У решетах В і Г отвори мають

бути меншими від мінімальної товщини зерна. Під час підготовки насіннєвого

матеріалу решета В і Г беруть з більшими

отворами, ніж під час очищення продовольчого зерна. Правильність підбору

решіт перевіряють за виходами зерна, легких і крупних відходів, підсіву. Повітряний потік регулюють так, щоб він виносив

пил, уламки соломи і колосків, полову, легке насіння бур’янів, але не видаляв

повноцінного зерна. Щітки мають щільно прилягати до решета по всій його

поверхні. У разі спрацювання щіток піднімають напрямні, якими перекочуються

ролики рами щітки. Сепаратор гравітаційний СГ-25 призначений

для попереднього очищення

зернового вороху решетами і повітряним потоком від крупних, дрібних і легких

домішок усіх зернових, зернобобових, соняшнику, кукурудзи і круп’яних

культур, що надходять від комбайнів. Сепаратор виконано у вигляді вертикальної

колонки і не має рухомих частин. Ворох переміщується

самопливом (під дією гравітаційних сил) нерухомими робочими органами –

решетами і поступово очищається від крупних, дрібних, а при працюючого

вентилятора і легких домішок. Номінальна пропускна здатність становить 25

т/год., потужність урухомника

вентилятора 3 кВт, маса блоків сепарації та аспірації відповідно – 152 і 205

кг. Сепаратор повітряно-решітний стаціонарний СС-100

призначений для відокремлення від зерна домішок, які відрізняються за

шириною, товщиною і аеродинамічними властивостями, за допомогою решіт і

повітряного потоку. Забезпечує попереднє, первинне і вторинне очищення. Сепаратор

СС-100 складається з попередньої пневмоочистки,

шнека відходів, приймального

решета, сортування і підвісних

решіт і головної пневмоочистки. Особливістю будови сепаратора є те, що він

має велику площу решіт (10,6 м2), які розміщені у спарених решітних

станах у два яруси, а їх очищення від домішок, що застряли в отворах,

здійснюється гумовими кульками і не потребує складної кінематики механізму урухомника. Для

запобігання забиванню решіт решітного стана встановлено додаткове приймальне

решето, яке відокремлює крупні домішки. Решітний корпус влаштований на

гнучких зв’язках, що значно зменшує вібрацію, а

також дає змогу регулювати кут нахилу (4–1°), амплітуду (5–15 мм) і частоту

коливання решіт (250–320 коливань за хвилину).

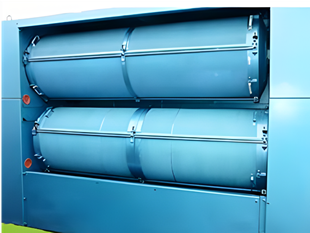

Комплексний барабанний сепаратор КБС 1270.400 призначений для попереднього, первинного і

вторинного очищення. Машина складається з блока аспірації і порожнистого

барабана (діаметром 1270 мм) з чотирма швидкознімними решетами загальною

площею 16 м2, у якого можна плавно

змінювати кут нахилу (1,5–5°) і частоту обертання 0–25 об/хв.). Процес роботи ґрунтується на послідовному очищенні

зерна від сторонніх домішок у барабані, який повільно обертається. Спочатку

відбувається очищення повітряним потоком від легких

домішок, які виводяться шнеком, а потім, залежно від схеми

очищення, зерновий ворох або подається у барабан і

рухаючись внутрішньою поверхнею решіт поступово звільняється від домішок, або

вивантажується з машини. Є такі схеми роботи: видалення тільки легких

домішок) барабан не

вивільняється); видалення тільки крупних і легких домішок (попереднє

очищення); видалення крупних, дрібних і легких домішок (первинне і вторинне

очищення); кінцеве очищення (калібрування).

Універсальні вібровідцентрові

зернові сепаратори призначені для очищення зерна

зернових, круп’яних і бобових культур у складі зерноочисних ліній. Сепаратори

типу БЦСМ універсальні; сепаратори УЦСМ-1, УЦСМ-2

призначені для очищення насіння кукурудзи. Сепаратори виготовляють

у трьох виконаннях продуктивністю відповідно 25,

50 і 100 т/год.: У разі переходу з очищення однієї культури на іншу

змінюють секції решіт і регулюють подачу зерна і повітря.

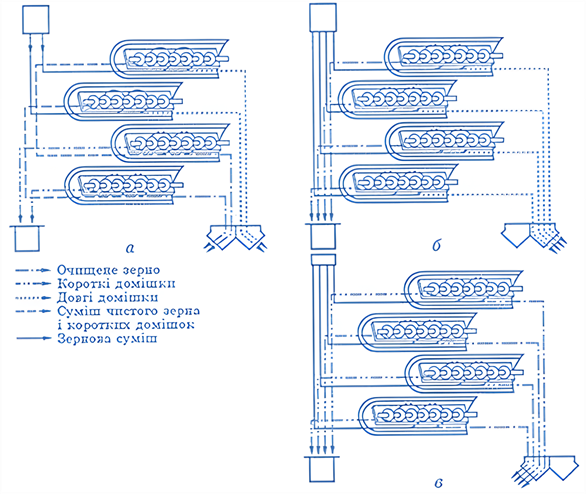

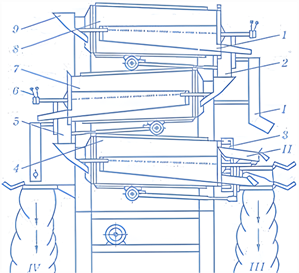

Основою трієрних машин є кукільний і вівсюжний трієрні циліндри, розміщені один над одним ярусами і блоками. Вони можуть

працювати за послідовною і паралельною схемами очищення насіння, що пройшло

попередню обробку в повітряно-решітних машинах. На практиці використовують трієрні блоки БТ-5,

БТ-5А, стаціонарні трієрні блоки ЗАВ-10.90 000 і ЗАВ-10.

90 000 А, а також трієрні блоки К-236 (рис.

8.2.4), 236А01 і К-533А.

Загальна будова. Блок БТ-5 складається з переднього і заднього розподільників; двох кукільних і двох вівсюжних циліндрів діаметром 600 мм, завдовжки 1500 мм та частотою обертання

30–45 об/хв., установлених під кутом 1°30'; рами; електродвигуна потужністю

1,5 кВт. Передній розподільник установлений на передньому

кінці рами і призначений для рівномірного

розподілу очищуваного матеріалу по трієрних циліндрах за послідовної і

паралельної їх роботи. Задній розподільник збирає і виводить із машини чисте

насіння. Конструкція і технологічний процес роботи трієрних

циліндрів подібний до механізму трієрного очищення машини СМ-4А. Технологічний процес

роботи. Послідовна схема роботи

(рис. 8.2.5. а). Насіння з короткими і довгими домішками розподільником рівномірно подається у верхню пару вівсюжних циліндрів з більшими розмірами комірок. У разі

обертання циліндрів насіння основної культури і короткі домішки западають у

комірки, піднімаються на певний кут і випадають у лотік. Далі

шнеком подаються до переднього

розподільника, звідки потрапляють у нижню пару кукільних циліндрів з меншими розмірами комірок. Там короткі домішки западають у комірки і потрапляють у лотік, а потім шнеком виводяться із машини. Очищене насіння сходить по внутрішній поверхні кукільних циліндрів (завдяки нахилу) в задній розподільник і

виводиться із машини.

Паралельна схема роботи. Якщо машину налагоджують на очищення

насіння від коротких домішок (рис. 8.2.5. б), то встановлюють усі циліндри з

меншими розмірами комірок, а якщо від довгих (рис. 8.2.5. в) – з більшими

розмірами комірок.

Технологічні регулювання аналогічні регулюванням трієрного очисника насіннєочисної машини СМ-4А.

Змінюють частоту обертання трієрних циліндрів (30–45 об/хв.),

положення лотока в циліндрі, подачу зернового матеріалу, а також циліндри

замінюють на інші з розмірами комірок відповідно до табл. 8.2.3. Стаціонарні

трієрні блоки ЗАВ-10.90000 і ЗАВ-10.90000А

призначені для відокремлення коротких і довгих домішок в агрегатах і потокових насіннєочисних лініях. Продуктивність їх відповідно 7,5 і 10 т/год., маса 1170 і 1150 кг, потужність урухомника 2,2 кВт. Будова, принцип роботи і регулювання аналогічні

машині БТ-5. Продуктивність підвищують за рахунок збільшення

довжини трієрних циліндрів з 1500 до 2250 мм. У блоках циліндрів ЗАВ-10.90000

частота обертання змінюється плавно (30–45 об/хв.), а ЗАВ-10.90000А

– ступінчасто (30, 35, 39, 45 об/хв.). Трієрні

блоки К-236А

і К-236А01 призначені для відокремлення коротких і довгих

домішок: Трієрний

блок К-236А01

закритого типу. В герметичному корпусі (рис. 8.2.6) встановлено два циліндри.

Корпус 9 має завантажувальне вікно 1, патрубок 2

для відсмоктування запиленого повітря і трьох виходів I, II, III – складових очищуваного матеріалу. Кукільний циліндр З розміщений зверху під кутом 1°30 Усередині він має лотік

4, в якому є шнек 5, а під лотком установлена мішалка 6 для кращого западання

в комірки коротких домішок. Нижній циліндр 7 подібний до верхнього, але не

має мішалки. Процес роботи і регулювання подібні до описаних

вище. Трієрний

блок К-533А

(рис. 8.2.7) призначений для очищення дрібнонасінних культур і насіння трав. Особливістю будови є триярусний блок відкритого

типу, який має по три змінних циліндри 4, 7, 8 у кожному ярусі.

Всередині циліндрів встановлено коливальні лотоки

1, положення яких змінюють важелями 6. Матеріал вводиться в машину і передається

до наступних циліндрів через приймальну 9 і прохідну лійки 2 і 5. Виводиться

матеріал через виходи I–ІV. Фракція, що сходить з нижнього циліндра,

виводиться лопатевим колесом 3. У разі очищення матеріалу тільки від коротких

домішок усі яруси трієрних циліндрів працюють послідовно, збільшуючи

продуктивність машини. Матеріал приймальною лійкою 9 подається у верхній

трієрний циліндр 8. При цьому короткі домішки западають у комірки,

виносяться в лотік І і за рахунок його коливань виводяться у вихід І, а решта матеріалу через прохідну

лійку 2 передається в циліндр 7 другого ярусу. Виділені

короткі домішки із лотока циліндра

7 спрямовуються у вихід IV, а суміш по прохідній

лійці 5 надходить у нижній циліндр 4, де остаточно очищається від коротких

домішок. Короткі домішки потрапляють у вихід III, а очищене насіння – із

циліндра 4 на лопатеве колесо 3, яким піднімається і виводиться із машини

через вихід II. У разі очищення матеріалу від довгих і коротких

домішок верхні два яруси працюють послідовно і очищають насіння від коротких

домішок, а нижній ярус – від довгих. Нижній циліндр 4 встановлюють з

комірками більшого діаметра. Технологічний

процес очищення насіння у верхньому і середньому циліндрах відбувається так

само, як описано вище. В нижньому циліндрі насіння основної культури западає

в комірки, виноситься в лотік і виводиться через вихід III, а довгі домішки

зсовуються з коміркової поверхні циліндра, потрапляють на лопатеве колесо 3 і

виводяться із машини через вихід II.

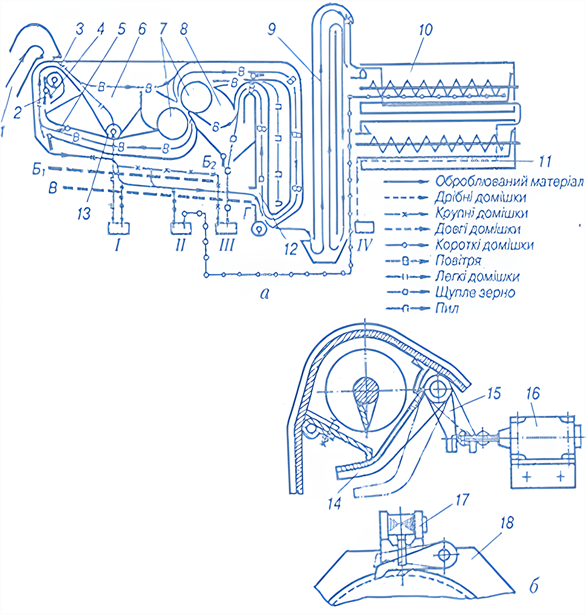

Насіннєочисні машини СМ-4А і МС-4,5 самопересувні призначені для очищення і сортування насіння зернових,

зернобобових, олійних, технічних культур і трав, а також продовольчого зерна.

Повітроочисна система містить

дві замкнуті аспіраційні системи, кожна з яких має діаметральний

вентилятор. Аспіраційні системи

мають відстійні камери 6

і 8 для осідання легких домішок. З камери 6 домішки відводяться шнеком 13,

а з камери 8 – самопливом. Швидкість повітряного потоку в аспіраційних

каналах регулюється заслінками.

Повітроочисна система – із замкнутим повітряним циклом (тільки близько 10%

відпрацьованого повітря викидається в атмосферу). За каналом 12 другої аспірації встановлено знімний

тканинний фільтр, через який виходить частина запиленого повітря. Фільтр

необхідно періодично прочищати. Решітний стан складається

з решіт верхнього яруса Б1

і Б2 та нижнього – В і Г. Одержані

як результат очищення і сортування фракції сходять по скатних дошках і

жолобах.

Пристрій для автоматичного регулювання

завантажування кожуха розподільного шнека має регулювальний підпружинений клапан-живильник

14, на осі якого закріплено упор відмикання 15, що діє на ролик кінцевого

замикача 16, вмикаючи або вимикаючи механізм самопересування 18. Над холостою

собачкою храпового колеса

самоходу розміщено електромагніт 17, шарнірно з'єднаний з собачкою. Якщо

кожух розподільного шнека переповнюється зерном, останнє відтискує клапан 14,

діє на кінцевий вимикач і самохід виключається. Під час роботи машина рухається вздовж зернового

бурта і завантажувальний транспортер 1 подає зерновий матеріал у приймальний

ківш 2. Шнек 3 розподіляє зерно за шириною ковша і подає

його в канал 5 першої аспірації. Легкі домішки з

каналу 5 виносяться висхідним потоком повітря у відстійну камеру б, а зерно

надходить на решето Б1, яке поділяє його на дві частини.

Фракція з крупним насінням сходить на решето Б2, по якому

крупні домішки йдуть сходом (вихід III), а зерно просипається через нього на

сортувальне решето Г. Зерно, що

просипалось через решето Бх

падає на підсівне решето В,

через яке проходять дрібні домішки (вихід І). Схід з решета В

надходить на решето Г і з'єднується із зерном, що

пройшло через решето Б2. Через решето Г

проходить дрібне зерно (вихід II). Схід з решета Г надходить у

приймач другої аспірації. По каналу 12 у відстійну камеру 8 висхідним потоком

повітря виносяться легкі домішки і щупле зерно. Очищене зерно надходить на

першу вітку елеватора. Із вивантажувального елеватора 9 зерно надходить у

трієрний циліндр 10. Короткі домішки закидаються в лоток, з якого шнеком виводяться назовні і об'єднуються з проходом решета Г.

Звільнене від коротких домішок

насіння потрапляє у вівсюжний циліндр 11. У комірки

циліндра 11 спрямовується

якісне насіння, яке

шнеком подається в головку другої

вітки вивантажувального елеватора. Довгі домішки сходять по дну циліндра (вихід IV). Коли очищають зерно на продовольчі потреби, трієри

вимикають, зерно сходить з решета Г і надходить у головку

другої вітки відвантажувального елеватора. Решета підбирають залежно від

сільськогосподарської культури (табл. 8.2.2).

Для повторного очищення

зернового матеріалу використовують

і стаціонарні насіннєочисні

повітрорешітні машини К-547А,

К-218/1 «Петкус-Селектра»,

а також повітро-решітно-трієрні

За повторного очищені зернового матеріалу

в потокових лініях використовують стаціонарні повітро-решітні насіннєочисні машини з двома решітними

станами СВУ-5А, СВУ-10, МВО-20, К-548 та ін. Трієрні блоки призначені для очищення продовольчого

зерна, насіння зернових, зернобобових, круп'яних та олійних культур від

коротких: довгих домішок (куколю, вівсюга тощо) після обробки

на повітро-решітних машинах. Трієрні блоки використовують у зерноочисних

агрегатах, зерноочисно-сушильних комплексах, насіннєочисних відділеннях та інших потокових лініях. Основою трієрних машин є кукільний і вівсюжний трієрні циліндри, розміщені один над одним, ярусами і блоками. Вони можуть

працювати за послідовною і паралельною схемами очищення зерна, що пройшло попередню

обробку в повітро-решітних

машинах. У практиці використовують переважно стаціонарні

трієрні блоки БТ-5, ЗАВ-10.90000А, БТ-20, К-236А,

К-533А, приставку трієрну ПТ-600 тощо. Трієрний

блок 3AB-10.9G00GA

складається із двох верхніх і двох нижніх трієрних циліндрів діаметром 600 мм

з підіймальними колесами, лотками (жолобами) з вивідними шнеками, шнекового

транспортера домішок, рами, переднього і заднього приймачів фракцій зернового

матеріалу, механізмів привода і електродвигуна потужністю 2,2 кВт. За послідовної схеми роботи (рис. 8.2.8. а)

зерновий матеріал розподільником рівномірно подається у верхню пару вівсюжних циліндрів з більшими розмірами комірок. У разі обертання циліндрів насіння основної

культури і короткі домішки потрапляють у комірки, піднімаються на певний кут

і випадають у лотік. Далі шнеком подаються до переднього розподільника, звідки потрапляють у нижню пару кукільних циліндрів з меншими розмірами комірок. Там короткі домішки попадають у комірки: потрапляють у лотік, а потім шнеком виводяться із машини. Очищене насіння сходить

по внутрішній поверхні кукільних циліндрів (завдяки похилу) у задній розподільник і виводиться із машини. Паралельна схема роботи. Якщо машину налагоджують на очищення

насіння від коротких домішок (рис. 8.2.8. б), то встановлюють усі циліндри з

меншими розмірами комірок, а якщо від довгих домішок – з більшими розмірами

комірок. У разі очищення від коротких домішок матеріал

переднім розподільником подається в усі чотири циліндри. Короткі домішки

виділяються комірками із насіння, по лотоку надходять до переднього

розподільника і виводяться із машини. Очищене насіння потрапляє до заднього

розподільника і також виводиться із машини. Чистота обробки

насіння – І і II класу.

Трієрні циліндри на блоках змінюють залежно від

зернового матеріалу, що очищається. Розміри комірок трієрних циліндрів для

очищення зернового матеріалу різних культур наведено в табл. 8.2.3.

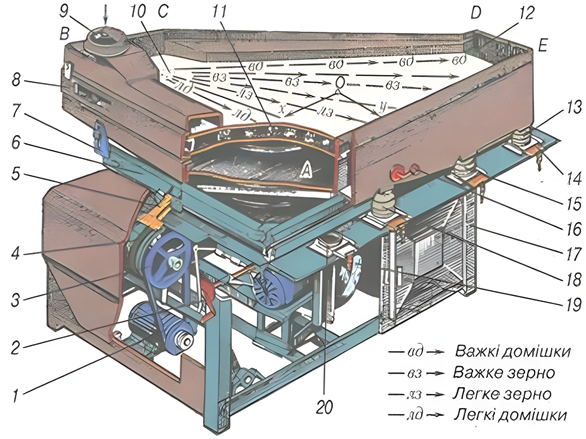

Сортувальний стіл ПСС-2,5В можна

використовувати як самостійно, так і в складі потокових ліній зерноочисних

агрегатів. Основними робочими органами стола є дека 8 (рис. 8.2.9) і

вентилятор 19. Дека продувається знизу повітряним потоком і виконана у

вигляді металевого каркаса, на який туго натягнута металева сітка 10 з

отворами діаметром 0,5–0,6 мм. Під сіткою розміщені дві повітровирівнювальні решітки 11. На рамці 6 деку встановлено так, що має нахил

у поздовжньому і поперечному напрямках. У напрямку поздовжнього нахилу дека

приводиться в коливальний рух за допомогою ексцентрикового

самобалансувального механізму

3. По боках АВ, ВС і СД виконані

борти, а з двох боків АЕ і ЕД встановлено чотири

приймачі зерна з регулювальними клапанами 12. Приймачі мають виходи для

вивантаження фракцій. Робота стола відбувається так. Через завантажувальну горловину 9 зерновий

ворох надходить на сітчасту

поверхню і рівномірно її

покриває. Насіння очищають і сортують за щільністю на пневматичних

сортувальних столах СПС-5,0 і ПСС-2,5,

призначених для очищення від домішок, що важко відокремлюються, насіння

зернових, зернобобових, круп’яних і олійних культур та насіння трав з

використанням відмінності їхніх фізично-механічних властивостей за щільністю.

Пневматичний сортувальний стіл ПСС-2,5В належить до спеціальних

зерноочисних машин і призначений для очищення насіння від важковідокремлюваних бур’янів і сортування насіння зернових, зернобобових, овочевих культур, трав.

Розподіл насіння на столі відбувається за щільністю, формою, розмірами і

властивостями поверхні. Очищуваний матеріал потребує попередньої обробки на повітряно-решітних машинах і

трієрах. Під дією повітряного потоку, що проходить через деку,

та коливань деки ворох набуває

легкорухомого (псевдокиплячого)

стану коли часточки з більшою

щільністю опускаються

донизу на поверхню деки, а часточки

з меншою щільністю переміщуються догори на поверхню шару насіння. Внаслідок розшарування важкі частинки взаємодіють з декою і за рахунок

сил тертя та інерції рухаються в напрямку коливань, піднімаючись по поверхні деки в

бік борта. Легкі частинки менше піддаються дії деки і переміщуються в бік її нахилу до борта. Найлегші часточки сходять у вихід

приймача 20, а найважчі – у вихід приймача 13. Пневматичний стіл може очищувати насіння легких і

важких домішок, сортувати насіння на легкі та важкі фракції або водночас

очищати насіння від домішок і сортувати. Залежно від оброблюваної культури, її стану і

засміченості перед початком роботи встановлюють відповідний поздовжній і

поперечний кути нахилу, амплітуду і частоту коливань деки, швидкість повітряного потоку, подачу вороху, положення

клапанів приймача фракцій.

Принцип роботи пневматичного сортувального стола

полягає в тому, що насіння, яке надходить на похилу ділильну площину 1 з сітчастим

дном (деку), піддається поздовжнім коливанням і продувається повітряним

потоком. На поверхні деки розміщено

напрямні рифи 2, висотою від 2 до Насіння, призначене для очищення і сортування,

подається живильним пристроєм

у верхній кут деки. Під дією коливань і потоку,

який надходить з повітряної камери через отвори діаметром Пневматичні столи застосовують у складі насіннєочисних ліній типу ЗАВ

і КЗС для очищення насіння зернових культур і КОС-0,5

для обробки насіння трав, а також як самостійні машини.

Електромагнітна насіннєочисна

машина СМЩ-0,4 призначена для очищення насіння трав і льону з гладенькою поверхнею від насіння

бур’янів з шорсткою поверхнею (повитиці, гірчака рожевого, подорожника).

Насіння, що очищується, попередньо пропускають через повітряно-решітну машину

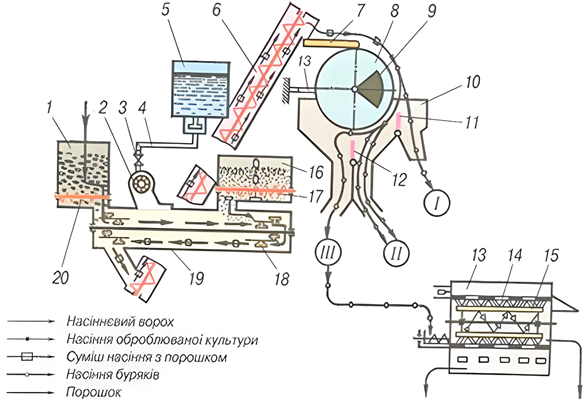

або трієр. Основними вузлами машини є насіннєвий бункер 1

(рис. 8.2.10) з дозувальним шнеком 20, двовальний лопатевий змішувач 19, зволожувач,

похилий шнек 6, вібраційний живильник-розподільник 7, електромагнітний

барабан 8, що обертається, приймач 10 насіння, дозатор 16

магнітного порошку і приставка 13 для відокремлення порошку від насіння

відходів. Всередині барабана за твірною встановлено постійні

магніти 9. Зволожувач складається з резервуара 5 для води, змішувального

пристрою, крана дозатора З, з’єднувальної трубки 4, щіткового розпилювача 2.

До складу приставки входить циліндричне решето 14 і щітки 15, що обертаються. Під час роботи насіння з бункера 1 надходить у

верхню камеру змішувача 19 і похилими лопатками 18, закріпленими на валу, що

обертається, переміщується до виходу із змішувача. У потік насіння дозатором

16 вводиться магнітний порошок. Під час руху у верхній і нижній камерах

насіння змішується з порошком, часточки якого обкутують насіння з шорсткою

поверхнею, надаючи йому магнітних властивостей. До насіння з гладенькою

поверхнею порошок не пристає. У разі виходу з нижньої камери змішувача суміш

потрапляє в похилий шнек 6, яким подається на хиткий живильник-розподільник.

Живильник спрямовує насіннєвий потік на доріжки, розміщені

на поверхні барабана. Насіння культурних рослин з гладенькою поверхнею вільно

сходить із поверхні барабана і надходить у приймач 10 (І сорт). Насіння

бур’янів, вкрите порошком, взаємодіє з магнітним полем і

утримується на поверхні барабана в зоні дії поля. Тому це насіння сходить з

барабана пізніше за насіння І сорту і потрапляє в лотік (III сорт). Між

виходами / та III з барабана сходить насіння, яке недостатньо вкрите порошком

(вихід ІІ). Насіння з цього виходу збирається і обробляється повторно.

Відходи (вихід III) подаються на приставку. Щітки, що обертаються,

відокремлюють порошок від насіння і проштовхують його через отвори циліндричного

решета 14 у приймач. Насіння бур’янів по внутрішній поверхні решета сходить

до протилежного боку, де воно збирається і знищується. Зволожувач використовують в тому разі, коли насіння

бур’янів погано обкутується магнітним порошком. Тоді краном З регулюють

подачу води, яка надходить з резервуара 5 через трубку 4 до щіткового розпилювача.

У воду можуть додавати клейкі речовини. На машині встановлено систему очищення повітря від

магнітного пилу. Необхідну подачу насіння і порошку встановлюють

зміною частоти обертання дозувальних шнеків 17 і 20. Клапани 11 і 12 встановлюють так, щоб у

вихід І надходило тільки чисте насіння оброблюваної культури, а у вихід III –

насіння бур’янів.

Фрикційні сепаратори. Використовують

для очищення насіння від важковідокремлюваного насіння бур’янів (частин стебел, листочків тощо),

яке відрізняється за властивостями і формою поверхні.

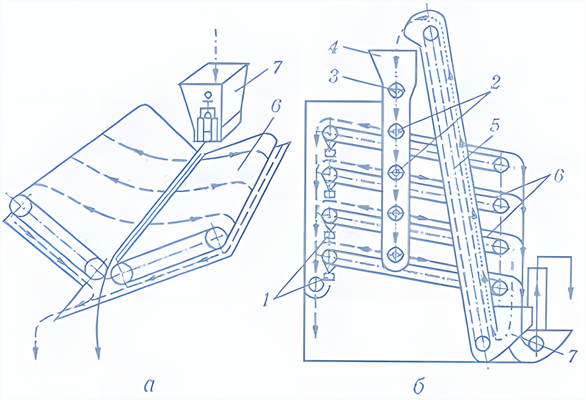

Загальна будова. Гірка ОСГ-0,2А (рис.

8.2.11. а) складається з бункера 7, двох очисних конвеєрів 6, нижньої і верхньої

щіток, рами, приймача чистого насіння і відходів.

Лівий і правий очисні конвеєри встановлено під

кутом 35–45°, мають нескінченні байкові бавовняні полотна 890 мм завдовжки і

1400 мм завширшки, наклеєні на клейонку. Нижня щітка запобігає просипанню насіння між полотнами і очищає їх робочу поверхню. Встановлюється

під нижніми валиками конвеєрів. Верхня щітка (скребок) забезпечує подачу

матеріалу на полотна тонким шаром, руйнує мертву зону між нижніми валиками, а

також змітає шорстке насіння бур’янів, що спливає. Урухомлюється в коливальний

рух від нижнього валика за допомогою

чотирпланкового механізму. Рама знизу має напрямні з отворами, в яких болтами закріплені

опори для регулювання її поздовжнього кута нахилу. Робочі органи приводяться

в рух двома клинопасовими передачами і парою шестерень

від електродвигуна. Технологічний процес

роботи. Із приймального бункера

7 крізь відкриту щілину з

регулювальною заслінкою очищуваний матеріал потрапляє на нижню частину полотен (у міжваликовий

простір). Завдяки осьовому нахилу і руху полотен

догори, в різні боки, відбувається

сепарація вороху. Фракція з гладенькою і округлою поверхнею насіння поступово переміщується вздовж міжваликового простору і

по лотоку виводиться в насіннєвий ящик. Фракція з плоским і шорстким насінням

захоплюється полотнами, переміщується догори і потрапляє в приймач відходів.

Загальна будова. Машина (рис. 8.2.11. б) складається з приймального

бункера 7 із завантажувальним конвеєром 5, розподільника з приймальним

бункером 4, чотирьох полотняних конвеєрів (станів) 6, приймачів насіння і

відходів. Полотняні стани (конвеєри) мають полотна 1200 мм

завширшки, 2760 мм завдовжки, їх лінійна швидкість – 0,5 або 0,7 м/с, кут

нахилу – 19–28°. Під полотнами встановлено щітки 1 для очищення їх робочої

поверхні. Завантажувальний конвеєр скребкового типу,

швидкість руху 0,76 м/с. Розподільник складається з бункера 4, на дні якого

встановлено розподільний шнек 3 лівого і правого завантажувальних каналів, у

яких встановлено чотири живильних шнеки 2. Під шнеками закріплено скатні

дошки з шістьма поворотними пластинами для регулювання рівномірності подачі

матеріалу по ширині. Вивантажувальний шнеково-скребковий

конвеєр очищеного насіння складається з

горизонтального шнекового (частота обертання шнека 166 об/хв.) і похилого

скребкового конвеєрів (швидкість 0,76 м/с). Для видалення відходів призначений шнек з двобічним

навиванням. Частота обертання шнека 56 або 78 об/хв. Технологічний процес

роботи. Із приймального бункера скребковим

конвеєром матеріал подається в бункер розподільника, звідки одна його половина

самопливом надходить у лівий завантажувальний канал, а друга – подається шнеком у правий. Далі

шнеками через скатні дошки і поворотні пластини подається на рухомі полотна.

Насіння округлої форми скочується по похилій поверхні полотна, потрапляє в приймач, звідки шнеком і скребковим конвеєром подається в тару, а

насіння неправильної форми переміщується рухомими полотнами догори і

потрапляє в приймач відходів. При цьому полотна очищаються від домішок

капроновими щітками.

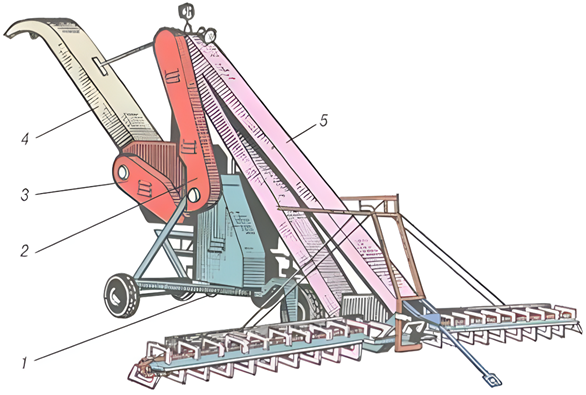

Зернометальник самопересувний

ЗМ-60

(рис. 8.2.12) призначений для навантажувально-розвантажувальних

робіт у зерноскладах і на відкритих токах,

перелопачування, сепарації зернової суміші з відокремленням легких домішок і

формуванням буртів з куп зерна. Продуктивність за годину чистої роботи

становить 52,3 т, потужність для урухомлення – 9,44 кВт.

Основними вузлами зернометальника є рама 1 з ходовою частиною, скребковий

транспортер 5 з двома Т-подібно розміщеними живильниками, поворотна рамка, тример З (метальник), механізми піднімання і самопересування, електроурухомник і освітлення. Під час роботи завантажувальний транспортер опускають

лебідкою у робоче положення

і вмикають муфту контрприводу.

Потім вмикають електродвигун завантажувального транспортера і електродвигун

тримера. Впевнившись у нормальній роботі зернового метальника, вмикають

механізм самопересування, для чого плавно подають важіль керування від

нульової позначки догори і вибирають потрібну швидкість. Завантажувальний

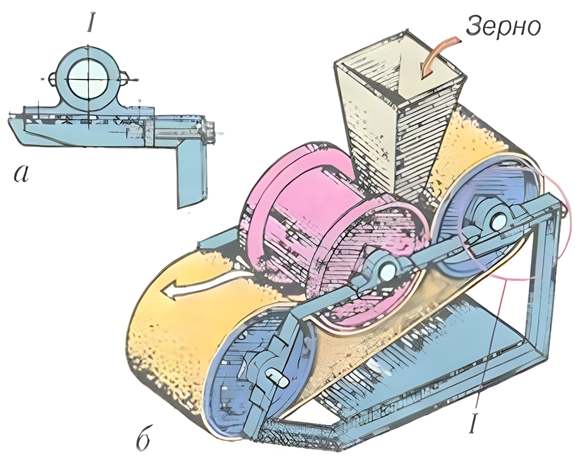

транспортер подає зерно у напрямний патрубок тримера. Тример (рис. 8.2.13) перекидає зерно на

висоту до 4,5 м для завантаження його у транспортний засіб з опущеним

напрямним кожухом. Тример обертається навколо своєї осі, тому навантаження в

автомобілі і автопоїзди може проводитися безперервно. За допомогою тримера

можна формувати бурти зерна.

Завантаження зернового метальника

регулюється самоходом. Робоча швидкість може змінюватися у межах 0–45 м/год. Під

час руху назад швидкість можна змінювати в межах 0–250 м/год. У разі буксирування швидкість не має

перевищувати 5 км/год. Зернонавантажувач самопересувний ЗПС-100

має таке саме призначення, як і зернометальник ЗМ-60, крім

сепарації зерна з відокремленням легких домішок.

Його продуктивність за годину чистої роботи становить 100 т, висота

навантаження – 2,8 м, потужність електродвигуна – 10,5 кВт. За загальним виглядом він схожий на зернометальник ЗМ-60,

тільки замість тримера встановлено

відвантажувальний стрічковий транспортер. Відвантажувальний транспортер

монтується на поворотній колонці, за допомогою якої його можна обертати в

обидва боки на 90°, фіксуючи в певному положенні спеціальним гальмом. Робоча

швидкість навантажувача (одноступінчаста) становить 40 м/год, транспортна –

600 м/год.

Таблиця 8.2.1 Рекомендовані змінні решета до машини ОВС-25

Таблиця 8.2.2 Рекомендовані змінні решета до насіннєочисної машини СМ-4А

5. Залежно від очищуваної культури за окремим замовленням поставляють змінні трієрні циліндри (табл. 8.2.3). Під час заміни

потрібно враховувати напрямок обертання циліндра і положення комірок. Таблиця

8.2.3 Розміри комірок трієрних циліндрів для очищення та сортування насіння різних культур

Підвищення

стійкості зерна під час зберігання. Для цього зернова

маса просушується до визначеної вологості (14–15%) різними способами. Крім

того, може бути проведена хімічна обробка, охолодження. Доведення зерна до необхідних кондицій

згідно із встановленими стандартами. У процесі післязбиральної обробки зерно

очищають від насіння бур’янистих, інших культурних рослин та домішок і

сортують з виділенням неповноцінного. Сучасні технології післязбиральної

обробки зерна передбачають, що відразу

після зважування свіжозібраний зерновий ворох має бути спрямований на

зерноочисні машини, тому що навіть його короткочасне зберігання знижує якість

зерна. Сушіння також має бути проведене без

затримки. Нерідко потрібно кілька пропусків через сушарки, тому сезонний

обсяг із сушіння в несприятливі роки збільшується в кілька разів. Через це, у

господарствах, переважно в зволожених зонах, можливе нагромадження вологого

зерна на елеваторі і сушарки не

можуть впоратися з усім потоком зерна навіть за цілодобової роботи. У такий

період відбуваються найбільші втрати зерна. Одним з виходів у такій ситуації

є активне вентилювання – охолодження зерна атмосферним або спеціально

охолодженим повітрям. Якість насіння

характеризують фізичні і біологічні показники. Фізичні – вологість, вміст насіння

основної культури, натура, маса 1000 штук насінин. Під вологістю зерна

розуміють кількість гігроскопічної води,

що міститься в ньому, виражене у % до навішення, взятого для випробувань

(разом з домішками). Її контролюють на всіх етапах роботи з

зерном (збирання, післязбиральна обробка, період зберігання, під час

реалізації). У зерна з високою вологістю

погіршується сипучість і сепараційна здатність, що різко знижує якість роботи

і продуктивність машин. Зерно підвищеної вологості погано зберігається,

швидко пліснявіє, піддається самозігріванню, втрачає харчові і насіннєві

якості. Засміченість.

Кожна партія зерна практично завжди має насіння бур’янів, інших культурних

рослин та домішки. Кількість домішок, виражена у % до маси навішення

аналізованого зерна, називають засміченістю. До біологічних показників якості зерна

слід віднести схожість. Під схожістю розуміють кількість нормально пророслих

насінин у пробі, взятої для аналізу, виражена у %. Береться 100 шт. насінин у

чотирикратній повторності, насіння велике за розміром (квасоля,

горох тощо) – по 50 шт. Схожість зернових культур підраховують на 7-у добу

пророщування. Водночас з аналізом схожості визначають

енергію проростання.

Згідно з державним стандартом України

(ДСТУ 2240-93) «Насіння сільськогосподарських культур. Сортові та посівні

якості. Технічні умови» насіння має відповідати таким посівним показникам.

Оригінальне насіння

(ОН) – насіння первинних ланок насінництва, яке реалізують для

подальшого розмноження і отримання елітного насіння. Елітне насіння

(ЕН) – насіння, отримане від послідовного розмноження

оригінального насіння в елітно-насінницьких та інших господарствах, внесених

у Реєстр виробників насіння. Норми сортових та посівних якостей насіння

диференціюють за етапами насінництва та його призначенням.

Вологість насіння, яке закладається на

зберігання протягом року і більше, не має перевищувати норм, передбачених. У разі використання насіння для сівби

на кормові цілі вміст насіння інших культурних рослин у насінні чини,

кормових бобів, гороху, кормового люпину

допускається в межах відходу: алкалоїдного насіння в люпині під час сівби на

зелений корм – до 5%, а в суміші з вівсом, кукурудзою або соняшником – до

10%, якщо наявність такого насіння не перевищує 5% від загальної маси суміші.

Вміст пелюшки у насінні гороху в цьому випадку не нормується.

Вміст

облущених зерен не має перевищувати: 1% в оригінальному, 2% – елітному, 3% –

першій-третій та 4% – у наступних репродукціях насіння рицини; у насінні

репродукцій коріандру – 5%. Маса 1000 насінин соняшнику

має бути не нижче 50 г. Наявність

склероцій білої та сірої гнилей у насінні соняшнику (крім оригінального) не має перевищувати 3 шт/кг. Уміст насіння інших культурних рослин у

насінні соняшнику, яке використовують для сівби на кормові цілі. Допускається

в межах відходу.

Вологість насіння бобових кормових

трав, що закладається на зберігання понад одного року, не має перевищувати

10%, а еспарцету –

12%.

Правильний систематичний контроль якості

і стану зерна під час зберігання – необхідна умова забезпечення їх

збереження, попередження небажаних процесів, скорочення витрат і втрат під

час зберігання. Спостереження має бути організовано з моменту закладення і до

відпущення кожної партії за такими показниками: температурою, вологістюі,

вмістом домішок, зараженістю шкідниками хлібних запасів та показниками свіжості зерна; в партіях

насіннєвого зерна додатково перевіряють схожість і енергію проростання. Відповідно до інструкції зі зберігання

зерна температуру зерна в складі за висоти насипу понад 1,5 м вимірюють у 3

шарах: у верхньому на глибині 30–50 см від поверхні, середній і нижній. За висоти насипу до 1,5 м температуру

вимірюють у двох шарах (нижньому і верхньому). Термошланг

без термометра встановлюють у кожній секції в

шаховому порядку на відстані 2 м один від одного. Кожна секція

повинна мати хоча б один термошланг з термометром.

До роботи з сільськогосподарськими

машинами та агрегатами допускаються особи не молодше 18 років, що мають

спеціальні права (тракториста-машиніста, комбайнера, механізатора) та пройшли

інструктаж щодо безпечної роботи з цими машинами. Працювати дозволено тільки на технічно

справних сільськогосподарських машинах і агрегатах, оснащених засобами

пожежогасіння, захисними кожухами карданних валів, що передають енергію від

ВОМ або електричного кошти; захисними огородженнями обертових частин машини;

майданчиками, підніжками, сходами, поручнями; кабінами, тентами. Під час пуску стаціонарних (пересувних)

машин у роботу механізатор (оператор, машиніст, тракторист, комбайнер) має переконатися в тому, що обслуговий персонал знаходиться

на своїх місцях і немає сторонніх осіб на агрегаті і біля нього. Після цього

механізатор подає сигнал і починає роботу. Порядок і метод подачі сигналів встановлюють

напередодні, і персонал, що обслуговує агрегат, повинен їх засвоїти. У

процесі роботи агрегату (машини) обслуговуючий персонал має знаходитися на

своїх місцях. Заборонено передавати управління машиною стороннім особам,

пересідати на ходу з трактора на машину, зіскакувати з трактора або стрибати

на нього, перебувати під час руху агрегату на місцях, не передбачених для

цієї мети. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||