|

|

|

СІЛЬСЬКОГОСПОДАРСЬКІ

МАШИНИ Електронний

посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

7.1. КУКУРУДЗОЗБИРАЛЬНІ КОМБАЙНИ І ПРИСТАВКИ ДО

ЗЕРНОЗБИРАЛЬНИХ КОМБАЙНІВ 7.1.1. Способи збирання

кукурудзи на зерно і агротехнічні вимоги до машин 7.1.2. Класифікація машин

для збирання кукурудзи 7.1.3. Загальна будова і

технологічний процес роботи причіпного кукурудзозбирального комбайна 7.1.4. Будова основних

робочих органів комбайна 7.1.5. Особливості будови

та технологічного процесу роботи самохідного кукурудзозбирального комбайна 7.1.7. Система

автоматичного керування і контролю 7.1.8. Технологічна

налагодження комбайна 7.1.9. Оцінювання якості

роботи 7.1.10. Правила техніки

безпеки і технічне обслуговування кукурудзозбиральних комбайнів

Зібрані качани

привозять на тік, перебирають, висушують до вологості 16–18% і закладають на

зберігання у сховища. Щоб зберегти врожай, качани треба своєчасно висушити.

Тримати їх на току в буртах перед сушінням можна не більше 4–5 днів, інакше

вони почнуть пліснявіти. У дощову погоду, за високої вологості

зерна, качани необхідно переробити ще швидше або укласти на тік шаром не

більше 0,2–0,3 м. Закладати на зберігання качани з вологістю понад 20% не

дозволяється. Останнім часом набула поширення

технологія збирання кукурудзи в зерні зерновими комбайнами, обладнаними

спеціальними жатками-приставками.

Привезене з поля зерно висушують на

зернових сушарках і зберігають у звичайних зерносховищах. Ця технологія значно

зменшує витрати праці та коштів на збирання. Однак застосовувати

зернозбиральні комбайни на збиранні кукурудзи на зерно можна лише тоді, коли

вологість зерна не перевищує 30–32%. Після збирання кукурудзи комбайнами, привезені з поля качани

обмолочують і сушать зерно на тому самому обладнанні, що й під час збирання зернових колосових культур, наприклад очисно-сушильні комплекси КЗС-20 чи

КЗС-40 та зерносушарки. За такої технології легше забезпечити поточність робіт, грошові витрати в півтора раза менші, ніж за висушування та зберігання врожаю в качанах. Все більшого поширення набуває енергозберігальна технологія збирання і зберігання

кукурудзи, що передбачає подрібнення качанів чи зерна та закладання їх у

траншеї у вологому стані. Закладену в траншею подрібнену масу весь час

ущільнюють важким трактором, а після заповнення старанно герметизують,

укриваючи синтетичною плівкою. Таким способом з кукурудзи одержують поживний

корм для тварин, не витрачаючи для її сушіння паливо. Подрібнені качани чи

зерно зберігають також у сінажних баштах. Вологість качанів у застосуванні такої

технології – до 40–45%, а зерна – до 35%. Траншею слід заповнити за 3–4 дні,

а при використанні хімічних консервантів – за 6–8 днів. Машини для збирання кукурудзи мають

збирати качани в повній стиглості, очищати від обгорток або обмолочувати і подавати

їх у візок чи бункер. Водночас із збиранням зерна листостеблова маса

подрібнюється і подається в транспортні засоби. Машинами можна

збирати кукурудзу з врожайністю в качанах до 200 ц/га. Висота стебел може

досягати до 4 м; густота стеблостою кукурудзи – до 80 тис. рослин на 1 га.

Під час збирання кукурудзи з обмолотом

качанів у полі вихід зерна повинен становити не менше 98%, у т. ч. не більше

2% пошкодженого. При цьому ступінь очищення зерна від домішок має бути не

нижче 97%. В обох випадках листостеблову масу також збирають. її втрати не

повинні перевищувати 5%. Середня висота зрізування стебел – не більше 10 см.

Стебла добре подрібнюють; частинок подрібненої маси довжиною понад 5 см

допускається не більше 15. Не допускається забруднення листостеблової маси

землею. Комбайн повинен забезпечувати завантажування кузова транспортного

засобу без участі людини. В Україні

випускають

кукурудзозбиральні комбайни

руслового типу дво-, трирядні

причіпні: та шестирядні самохідні, а також пристрої до

зернозбиральних комбайнів також руслового типу чотири- та шестирядні. За технологічним обладнанням кукурудзозбиральні

комбайни поділяють на такі, що збирають качани кукурудзи без очищення від

обгорток, з очищенням, а також з обмолотом качанів. Доочищають

качани кукурудзи від обгорток пересувними причіпними або напівначіпними очисниками з роторними або конвеєрними підбирачами качанів. Застосовують

також стаціонарні очисники і молотарки качанів кукурудзи. Вітчизняна промисловість випускає такі кукурудзозбиральні

комбайни: причіпні – трирядний ККП-3 «Херсонець-9», дворядний

ККП-2С, а також самохідний КСКУ-6АС «Херсонець-200». Призначення і технологічний процес

роботи комбайнів подібні, тільки комбайн ККП-2С розкидає

подрібнену листостеблову масу на полі під наступне приорювання. Технічну

характеристику кукурудзозбиральних комбайнів подано в табл. 7.1.1. Таблиця 7.1.1 Технічна

характеристика кукурудзозбиральних комбайнів

Комбайн кукурудзозбиральний причіпний

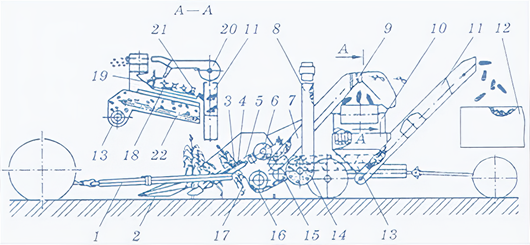

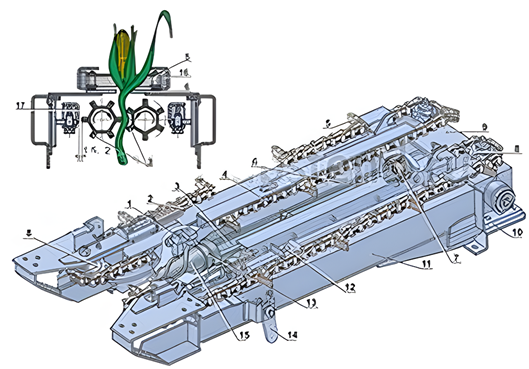

трирядний ККП-3 «Херсонець-9» (рис. 7.1.1). Комбайн руслового

типу, призначений для збирання біологічного врожаю кукурудзи врожайністю до

20 т/га, щільністю стеблостою 20–65 тис. штук на гектар, за співвідношення

маси качанів і стебел 1: 1,5, з міжряддям 70 см, на схилах не більше ніж 8°,

у фазі повної стиглості (вологості зерна не більше ніж 30% і вологості листостеблової маси до 60%), за висоти розміщення

нижнього качана від поверхні ґрунту не менше ніж 50 см, з очищенням качанів

від обгорток чи без очищення з одночасним подрібненням листостеблової маси і

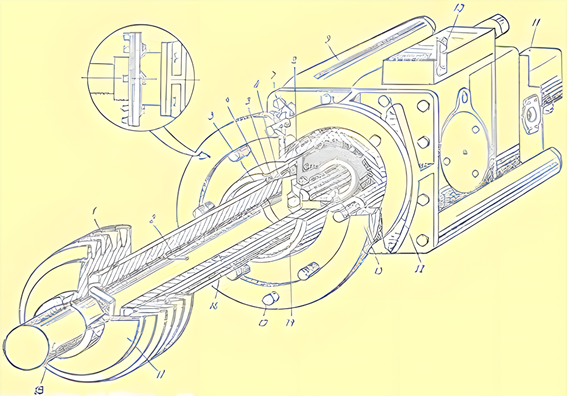

обгорток. Загальна

будова і процес роботи. Комбайн складається з жатної і качаноочисної частин, ходової частини, механізму піднімання, буксирного пристрою, механізму

урухомника робочих органів, гідравлічної системи та системи

сигналізації. Жатна

частина складається з різального 17 та качановідокремлювального

апаратів, шнеків стебел 16 і качанів 6, подрібнювача 14 з приймальним бітером 15 і трубою 8, конвеєра неочищених качанів 7, у верхній головці якого встановлений стебловловлювач 9,

який має два вальці із спеціальними

ребрами. Качановідокремлювальний апарат має два протягувальні вальці З, дві відривні пластини 4 і два контури подавальних

ланцюгів 5.

Качаноочисна

частина складається з очисника качанів 10 притискного пристрою 21, лопатевого

бітера 19, вентилятора 20, конвеєра обгорток 22, шнека

обгорток 13, скатної дошки і вивантажувального конвеєра 11. Механізм піднімання призначений для

переведення комбайна із транспортного положення в робоче і навпаки, а також

регулювання висоти зрізу стебел. Складається з

тяги, гідроциліндра, механізму

фіксації, двоплечого важеля балки моста. Механізмом фіксації регулюється висота

зрізу і фіксується транспортне положення робочих органів. Виконуючи будь-які

роботи з піднятими робочими органами, його потрібно обов’язково зафіксувати. Буксирний пристрій призначений для

підтягування і автоматичної фіксації з комбайном візка для збирання качанів.

Основні складові – гідромотор, лебідка, уловлювач, причіп, гідроциліндр

і гальма. Забороняється підтягувати візок на схилах і перебувати між візком і

комбайном, слід остерігатися накочування, а у разі його виникнення –

гальмувати візок гальмом.

В основі роботи качановідривного апарата використані агробіологічні ознаки відмінності розмірів діаметра качана і стебла в місці

його розміщення, а також те, що сила відривання качана від стебла менша, ніж

сила розривання стебла кукурудзи. Стебла зрізує різальний апарат 17,

частково подрібнює і спрямовує на шнек листостеблової маси 16. Качани подають

ланцюги з лапками у шнек качанів 6, з якого конвеєром 7 – до очисника 10,

звідки вентилятором 20 видуваються легкі домішки (листя,

обгортки, верхівки стебел), а потім притискний пристрій 21 притискуює до вальців 18, які попарно обертаються назустріч один одному, захоплюють

обгортки і відривають їх від качанів. Очищені качани скочуються у приймальну

камеру конвеєра 11, який завантажує їх у причіп 12, приєднаний до комбайна за

допомогою буксирного пристрою. Обгортки шнек 13 спрямовуються у шнек

листостеблової маси 16, потім разом із зрізаними і частково

подрібненими стеблами

шнек 16 подає до приймального

бітера 15, який ущільнює і направляє в

подрібнювач 14, звідки подрібнена маса потрапляє у транспортний засіб, що

рухається поряд. У разі збирання кукурудзи в

молочно-восковій стиглості в очиснику качанів знімають притискні барабани і

замість них над очисними вальцями встановлюють скатну дошку, тоді качани

скочуються у приймальну камеру конвеєра і вивантажуються у візок неочищеними.

Основними робочими органами комбайна є качановідокремлювальний, різальний,

подрібнювальний та очисний апарати і притискний

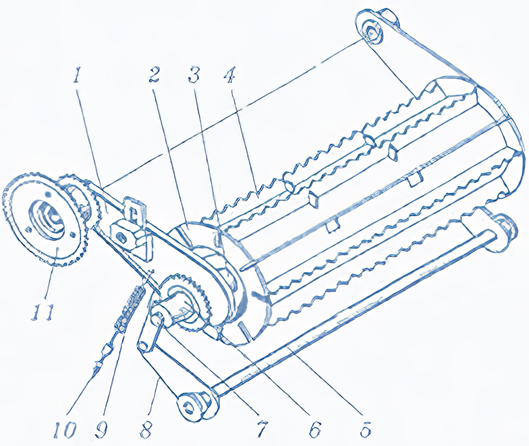

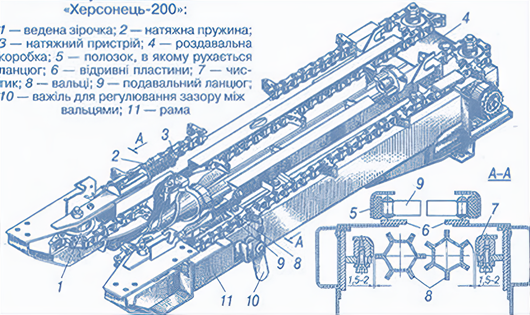

пристрій. Качановідокремлювальний апарат (рис. 7.1.2) складається

з двох стеблопротягувальних

вальців 3, розміщених під кутом 33° до горизонту; двох відривних пластин 6,

установлених над вальцями; двох контурів подавальних ланцюгів 4; рами 11 і

роздавальної коробки 9. Уздовж кожного вальця закріплений чистик 17.

Протягувальні

вальці мають напрямні конуси з гвинтовими ребрами на поверхні, робочу

частину діаметром 95 мм з поздовжніми рифами і з’єднувальну чашку з пазами. Передня частина вальця спирається на спарені вальниці, вмонтовані в рухомій передній опорі, а задня –

з’єднана з валом-шестірнею роздавальної коробки. Обертаються вальці назустріч

один одному з частотою 932 об/хв.

До тильних кромок пластини приварені дві

планки з овальними отворами для кріплення до рами апарата і корпусу рухомої

опори вальця, що дає змогу переміщувати важелем 14 пластини і змінювати зазор між ними.

Подавальні

ланцюги 4 мають вигляд замкненого втулково-роликового ланцюгового

контуру без з’єднувальної ланки із

спеціальними лапками. Вони мають ведучі зірочки

роздавальної коробки 4 і ведені натяжні зірочки 1, які змонтовані на рухомих

опорах, що перебувають під постійним тиском пружин 2 натяжного пристрою 3.

Робоча стрічка кожного ланцюга рухається з лінійною

швидкістю 1,78 м/с по спеціальних напрямних полозках 5, які кріпляться до

кронштейнів. Полозки і кронштейни разом з відривними пластинами утворюють

жолоб, який зменшує вібрацію ланцюгів у процесі роботи. Кронштейни можна перемішувати в

поперечному напрямку на овальних пазах, а переставленням шайб – змінювати

положення кронштейна з полозками відносно ланцюга за висотою. Подавальні

ланцюги зміщені один відносно одного на половину кроку планок. Від

роздавальної коробки урухомлюють подавальні ланцюги і вальці. Зварна П-подібна рама складається з двох поздовжніх балок коробчастого

перерізу і заднього майданчика, за допомогою якого кріпиться до балки рами

жатної частини і на якій встановлено роздавальну коробку.

Різальний апарат роторного типу діаметром 172 мм і

частотою обертання 2175 об/хв., що забезпечує колову

швидкість леза ножів 20 м/с, працює за

принципом безпідпірного різання.

Складається з горизонтального трубчастого

вала 1, який

спирається на дві вальничні опори 6. На ньому попарно закріплено шість

ножів 2 і кожна пара взаємно зміщена на 90°. Вал розміщений

під протягувальними вальцями таким чином, щоб зазор між лезом ножів і кромкою

протирізальної пластини піддона шнека листостеблової маси був мінімальним,

щоб ніж не торкався пластини. Вал різального апарата разом з ножами перед установленням на машину динамічно

балансується за допомогою

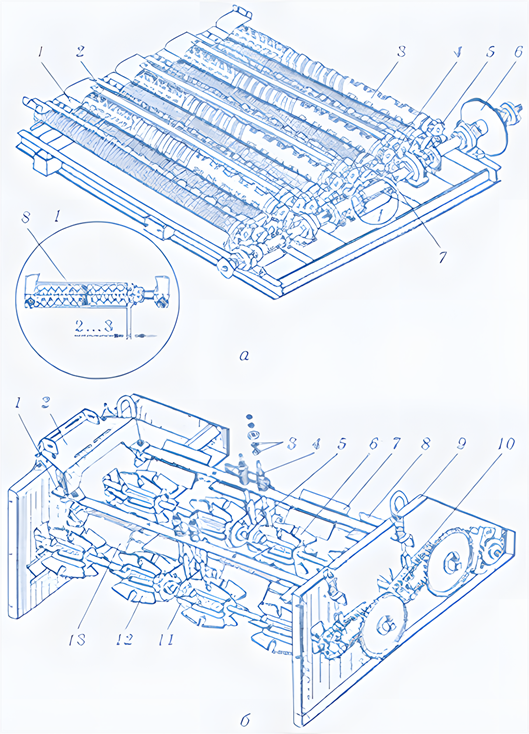

балансувальних планок 3 і болтів 4. Подрібнювальний апарат складається з барабана подрібнювача

і приймального бітера.

Двосекційний барабан діаметром 600 мм, частотою обертання 1337 об/хв. складається з трубчастого вала

1, на якому на шпонках 8 встановлено три диски З,

до овальних отворів яких спеціальними болтами 7, косими шайбами і упорними

гвинтами 6 кріпляться ножі 4, по чотири в кожній секції. Для забезпечення самозаточування

і зменшення спрацювання різальні кромки ножів наплавлені твердим сплавом, до кожного

ножа двома болтами кріпиться лопатка 5. На ведучій цапфі змонтовано шків 10 з

обгінною муфтою, яка складається з маточини 17, обойми 16, пружини 21 і

сухариків 19. За допомогою тягарців 2 барабан балансують.

Приймальний

бітер призначений для ущільнення і подачі зрізаних стебел і обгорток у подрібнювач. Його діаметр

320 мм і частота обертання 213 об/хв. Барабан

приймального бітера

– це зварна конструкція труби, двох дисків

2, у пазах яких розміщено

вісім ребер 4, а в кінцях труби – втулки 3. Через

трубу проходить вал 7, з’єднаний шпонкою з однією із втулок.

Вал встановлений у поворотних важелях-підвісках 1 і

за допомогою тяг 8 з’єднаний із важелем повороту 5. Вітер

двома пружинами 9 підтягується

в нижнє положення, яке обмежується упорами, встановленими

на бокових стінках кожуха

подрібнювача і урухомлюється

ланцюговою передачею від

проміжного вала урухомника

конвеєрів через блок зірочок

11 і зірочку 6. Очисний апарат складається з восьми пар металевих 3

і гумових 4 очисних вальців діаметром Кінці вальців зачинені щитками 1. Над верхніми

вальцями встановлені подільники 2, які закріплені одним кінцем до щитків, а

іншим – до кронштейна скатного лотока. урухомник здійснюється конічними 7 і циліндричними 5 шестернями. На кінці урухомлю вального вала встановлено зірочку 6 із запобіжною муфтою.

Притискний

пристрій

рис. 7.1.5 роторно-лопатевого типу призначений для притискання качанів,

поліпшення розподілу і переміщення качанів робочою поверхнею очисника.

Складається з двох рядів притискних барабанів 6 і 12, лопаті яких обертаються

з частотою 1521 об/хв., двох

бітерів – приймального 7

і обмежувального 13. Притискні барабани шарнірно підвішені на важелях 10 та.

11 і утримуються тягами 5 з пружинами 4 над

очисними вальцями. Бітери урухомлює

ланцюгова передача від

вала очисного апарата, а притискні барабани – від вала бітерів.

1. Ефективність протягування стебел залежить від величини зазору між стеблопротягувальними вальцями,

який регулюють гвинтовим механізмом візуально,

переміщуючи при цьому передню опору вальця. 2. Якість відривання качанів залежить від ширини

робочої щілини між відривними пластинами, яку регулюють переміщенням пластин

по овальних отворах. У задній частині пластин зазор має бути на 3–6 мм

менший, ніж діаметр качана, а в передній – на 3 мм менший, ніж у задній. Це регулювання виконують після встановлення потрібного зазору між стеблопротягувальними вальцями. 3. Ефективність транспортування відірваних від

стебел качанів змінюється довжиною пружини (118–120 мм) натяжної зірочки

подавального ланцюга, яку регулюють натяжним пристроєм. 4. Для нормальної роботи подавальних ланцюгів

установлюють зазор 1–4 мм між напрямними полозками і подавальними ланцюгами,

який регулюють шайбами під болтами кріплення кронштейнів. 5. Для того щоб не намотувалася рослинна маса на стеблопротягувальні вальці встановлюють зазор

1,5–2,0 мм між чистиком і найвищим рифом вальця. Зазор регулюють переміщенням

чистика. 6. Висота зрізу стебел залежить від положення

різального апарата за висотою, яке змінює механізм піднімання робочих органів. 7. Якість зрізування стебел залежить від зазору 4–5

мм між ножами і протирізальними пластинами різального апарата, який регулюють

переміщенням протирізальних пластин. 8. Величину ущільнення листостеблової маси, що

подається в подрібнювальний апарат, установлюють довжиною пружини 195–205 мм приймального

бітера, яку регулюють

тягами. 9. Якість роботи подрібнювального апарата залежить від зазору між кромками ножів і кожухом подрібнювача, який має бути 3–7 мм, і зазору між ножами і протирізальними

пластинами (3–4 мм), які регулюють

відповідно прокладками під

корпусами вальниць і переміщенням

самих корпусів. 10. Активність вальців стебловловлювача регулюють зміщенням вальців у напрямку їх

обертання. 11. Рівномірність розподілу качанів за шириною

очисних вальців регулюють зміною положення поздовжнього і поперечного щитків. 12. Ефективність захоплення і зривання обгорток з

качанів залежить від зазору 2–3 мм між обмежувальними

втулками і упорними шайбами натискних

пружин качаноочисних вальців,

який регулюють регулювальною гайкою. 13. Щоб не намотувалися рослинні рештки на качаноочисні вальці, встановлюють зазор не більше ніж 2,5 мм між щитками і вальцями, підкладанням

шайб під щитки та їх рихтуванням. 14. Ефективність роботи притискних барабанів залежить від висоти розміщення

його зовнішніх кромок над

качаноочисними вальцями

(5–10 мм нижче від зовнішньої поверхні середнього

за розмірами качана) і сили притискання качанів до вальців. Ці параметри

регулюють відповідно гайками тяг і зміною кількості шайб.

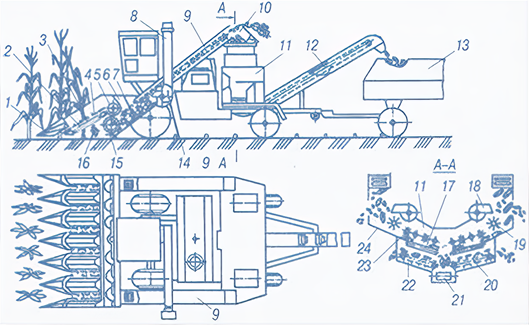

Комбайн «Херсонець-200» (рис. 7.1.6) – самохідний,

шестирядний, призначений для збирання як зернової частини врожаю у вигляді

очищених від обгорток качанів, так і незернової – листостеблової маси з її

подрібненням для приготування силосу.

Передбачена можливість заміни очисника качанів

молотильним апаратом, що дозволяє збирати кукурудзу з обмолотом качанів.

Таблиця

7.1.2

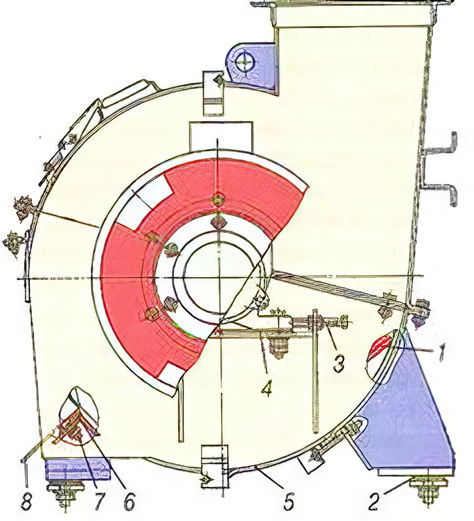

Комбайн складається (рис.

7.1.7) з шасі, жатки, подрібнювача стебел з живильним механізмом, очисника

качанів, транспортерів, гідравлічних електричних систем. Шасі має раму, що спирається на колеса (передні ведучі,

а задні напрямні). На рамі встановлено

двигун СМД-72, гідроурохомник

ходової частини, майданчик керування з кабіною. На шасі змонтовано подрібнювач з трубою та

похилу камеру з живильником, транспортер очищених качанів, буксирний пристрій

і систему передач. Жатка містить русла, шнеки качанів та

стебел, різальний апарат роторного типу та механізм

урухомлення робочих органів. Під час руху комбайна стебла потрапляють у робочі щілини русел, утворені подавальними ланцюгами 4, протягувальними вальцями 2 і відривними

пластинами 3. Лапки ланцюгів підводять

стебла до протягувальних вальців і розміщених над ними

відривних пластин. Вальці прокочують стебла донизу, внаслідок чого качани

відриваються і лапками ланцюгів подаються до шнека 5. Урухомлюють вальці і ланцюги від розподільних коробок, змонтованих у задній частині русел. Під вальцями змонтовано чистики, завдяки яким на

них не намотується рослинна маса. Рами русел між робочими щілинами закриваються капотом. Перед капотами знаходяться

миси 1, шарнірно приєднані до рам русел. Носки мисів встановлені близько

до поверхні ґрунту і спрямовують до робочих щілин нахилені стебла, а також

підіймають ті, що лежать на землі. У задній частині кожного миса до його боковин прикріплено еластичні клапани, що перекривають русла та не дають

змоги відірваним качанам падати на землю.

Шнеком качани подаються до бокових ланцюгово-планчастих транспортерів

9. До верхньої головки кожного транспортера прикріплено

камеру, в якій змонтовано

стебловловлювач 10 для видалення

стебел, що потрапили разом з качанами. Він складається з двох

ребристих вальців, що, обертаючись назустріч один одному, захоплюють стебла і

викидають їх назовні. Качани з транспортерів

потрапляють на скатно-розподільні

лотоки 24 очисника качанів, над якими встановлено лопатеві бітери 19, що сприяють рівномірному надходженню качанів на очисний

апарат. Очисник качанів 11 складається з лівого і правого блоків очищення.

Кожен з них містить очисний апарат, притискний пристрій, вентилятор 18 для

видалення легких домішок (листя, верхівок стебел тощо). Повітря від

вентилятора спрямовується таким чином, щоб воно проходило над розподільним

лотоком. Лопаті бітера 19

не тільки проштовхують неочищені качани до очисного

апарата, а й спрямовують їх уздовж вальців очисника. Кожен блок очищення має

вісім пар очисних вальців 17. Обертаючись назустріч один одному, вальці

захоплюють обгортки і відривають їх від качанів. Завдяки тому, що очисні

вальці нахилені, качани переміщуються до нижнього кінця очисного апарата. При

цьому на качани періодично натискують еластичні лопаті притискних барабанів.

Вальці в кожній парі притискуються один до одного пружинами, що сприяє

кращому захоплюванню обгорток. До того ж притискні барабани теж підпружинені. Відірвані обгортки викидають вальці на

транспортер обгорток 20, розміщений під очисним апаратом. Обгортки потрапляють

на верхній решітний стіл 22, на якому відділяється

зерно, що може знаходитися в обгортках, а обгортки ланцюгово-скребковий

транспортер 20 викидає назовні.

Зерно, пройшовши крізь отвори в решетах, падає на нижній стіл і зворотна

лінія транспортера подає до горизонтального транспортера очищених качанів.

Нижній стіл має невеликі отвори для відокремлення від зерна дрібних домішок. Горизонтальний транспортер очищених качанів стрічкового

типу встановлений під очисним апаратом. Очищені качани разом з вилощеним

зерном подаються до вивантажувального транспортера 12. Його скребки

підхоплюють качани, піднімають їх і спрямовують у тракторний причіп 13.

Стебла зрізують ножі роторного різального апарата 16. Ножі, обертаючись з великою швидкістю, не тільки

зрізають стебла, але й відкидають їх до шнека листостеблової маси. Щоб на

ротор не намотувалася рослинна маса, за ним встановлено протирізальну

пластину. Шнек стебел 15 подає рослинну масу з обох боків

жатки до середини, де на трубі його

закріплено лопаті, що спрямовують стебла до зубчастих бітерів 7, установлених у похилій камері. Чотири бітери, обертаючись, подають листостеблову масу до подрібнювача, одночасно її підпресовуючи. Перший бітер закріплено на шарнірних важелях, завдяки чому він може підійматися чи

опускатися (залежно від кількості маси, що надходить). Барабан подрібнювача

14 обладнаний ножами з лопатями. Перед барабаном установлено протирізальні

пластини таким чином, що можна регулювати зазор між ними і ножами барабана.

Кожен з ножів теж можна регулювати відносно протирізальної пластини. Різальні

кромки ножів та протирізальних пластин наплавлені твердим сплавом для

самозаточування. Подрібнену рослинну

масу лопаті барабана силосопроводом 8 подають в

транспорт, що рухається поряд з комбайном. Верхню частину труби можна повертати

гідроциліндром, установлюючи її вздовж комбайна в транспортному положенні.

Нахил козирка на кінці труби теж змінюють для кращого заповнення кузова

автомобіля чи причепа. Ходова частина

комбайна має міст ведучих коліс з тридіапазонною коробкою

передач, що дає змогу встановлювати швидкість руху від нуля до 16 км/год. У межах кожного з

діапазонів можна плавно змінювати швидкість гідростатичною трансмісією.

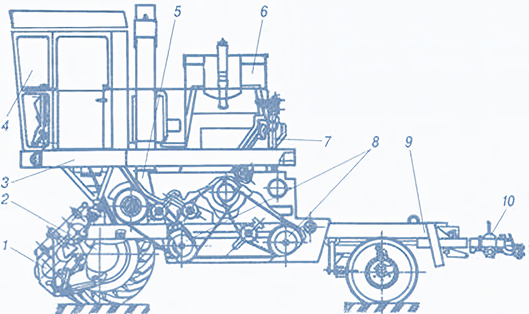

Основні складові частини комбайна. «Херсонець-200» складається з шасі,

жатки, очисника качанів, транспортерів, гідравлічних і електричних систем. Шасі (рис. 7.1.8) має

раму 9, ведучі і напрямні

колеса, двигун 6, гідрурухомник ходової

частини, майданчик керування з кабіною 4 та майданчик обслуговування 3. На шасі встановлено також похилу камеру з бітерами для подачі стебел до подрібнювального апарата, транспортер очищених качанів, буксирний пристрій, а також механізм урухомлення робочих органів.

Жатка складається з рами, на якій встановлено русла

(рис. 7.1.9) з качановідривними апаратами

і з подавальними ланцюгами,

шнеки качанів і стебел, різальний апарат, механізми урухомлення робочих органів. Кожен відривний апарат має два ребристі похилі

вальці 8, розміщені над ними відривні пластини 6, подавальні ланцюги 9 з

лапками для підведення стебел до вальців. Передня частина вальця виготовлена

у вигляді конуса з гвинтовими ребрами на поверхні, які сприяють підведенню

стебел до робочої частини вальців, призначеної для протягування стебел

донизу. Під час протягування качани впираються у відривні пластини,

відокремлюються від стебел і під дією ланцюгів з лапками переміщуються вздовж

вальців. Щоб на вальці не намотувалася рослинна маса, з боків установлено

чистики. Отвори для кріплення довгасті, що дає змогу зсувати чи розсувати

пластини для регулювання щілини між ними.

Вальці і подавальні ланцюги урухомлюють від

роздавальних коробок 4. Натягує подавальний ланцюг пружина 2, що постійно

тисне на ведену зірочку 1.

Зрізані стебла відкидаються до шнека стебел, що має

трубчастий вал і гвинтові навивки – ліву і праву, які під час обертання шнека

транспортують рослинну масу до середини. Тут витки переходять

у лопаті, що й подають масу до живильних бітерів, установлених у похилій камері. Перший з чотирьох зубчастих бітерів закріплений на шарнірних важелях, завдяки чому він піднімається чи опускається залежно від товщини

шару стебел, що надходять у похилу камеру. Другий і

третій бітери можна встановлювати вище чи нижче, але так, щоб не

забивались. Четвертий бітер

закріплений нерухомо. Бітери урухомлюють від контрурухомника через

ланцюгову передачу. Транспортер качанів має трубчастий вал і гвинтову

навивку (праву і ліву), напрямок якої забезпечує подачу відірваних качанів на

обидва боки до бокових транспортерів. Робочі органи і механізми жатки закриті капотами,

що перекривають проміжки між руслами, їх можна зняти для огляду і регулювання

робочих органів. У передній частині жатки змонтовано знімні

конусоподібні миси для піднімання полеглих і нахилених

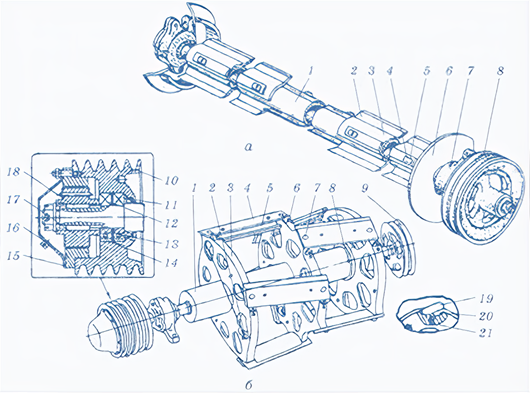

стебел і спрямування їх до робочої щілини русел. Подрібнювач комбайна «Херсонець-200» (рис. 7.1.10). Ножовий барабан подрібнювача

трисекційний, в кожній секції змонтовано по чотири ножі, які прикріплено до

дисків барабана. Кожен ніж має лопать для відкидання відрізаних частинок стебел до силосопроводу. Отвори в дисках для кріплення ножів довгасті, що

дає змогу регулювати їх положення відносно протирізальних пластин 6. Різальні

кромки ножів і протирізальних пластин наплавлено твердим сплавом, щоб швидко

не спрацьовувались. Стебла надходять у подрібнювач через живильне вікно в

передній частині кожуха 5. На нижній кромці вікна закріплено три

протирізальних пластини.

Силосопровід 8 нижнім кінцем приєднаний до кожуха подрібнювача. На його

верхньому кінці передбачено козирок, який можна регулювати, щоб спрямовувати

потік подрібненої маси до кузова транспортного засобу. Верхню частину силосопроводу можна повертати, встановлюючи в транспортне положення, її закріплюють у відповідному

положенні защіпками. Повертають силосопровід

гідроциліндром, керованим

з кабіни комбайна. Бокові транспортери

9, що подають відірвані качани до очисника, ланцюгово-скребкові.

У верхній головці кожного

транспортера змонтовано стебловловлювач

10, який складається з двох вальців, розміщених один над одним. Обертаючись назустріч один одному, вальці

захоплюють стебла, що потрапили на транспортер разом з качанами, і викидають

їх назовні, полегшуючи таким чином роботу очисника качанів. До верхньої

головки транспортера прикріплено скатний лотік, за яким качани надходять до

очисного апарата. Очисник качанів 11 складається з двох блоків, у

кожному з яких змонтовано очисний апарат з вальцями 17, притискний пристрій

23, вентилятор 18, транспортер обгорток 20. Основний робочий орган для

очищення качанів від обгорток – це очисні вальці 17, що, обертаючись

назустріч один одному, за рахунок сил тертя захоплюють обгортки і відривають

їх від качанів. Кожен блок очисника має вісім пар вальців, причому

в кожній парі один металевий, а другий – гумовий; вони притискуються один до

одного пружинами, що діють на їх нижні опори. Вальці урухомлюють від

шестеренчастих передач, а весь блок очисника загалом — ланцюгом від редуктора,

встановленого на рамі очисника. Над вальцями розміщено притискний пристрій 23, що

має встановлені один за одним два ряди притискних барабанів з гумовими

лопатями і два ряди бітерів (теж

з гумовими лопатями). Лопаті

барабанів та бітерів, обертаючись, не тільки притискують качани до очисних вальців, але й сприяють

кращому розподілу їх на поверхні очисника. Бітери урухомлюють роликові ланцюги від вала очисника, а притискні барабани – від валів бітерів. Оскільки в обгортках, що пройшли крізь робочу

щілину між вальцями, може міститися деяка кількість зерна, вилущеного

вальцями з качанів, транспортер обгорток 20 містить пристрій для його

виділення. Пристрій має два решета. У верхньому передбачено отвори для

просівання крізь них зерна, але такі, що великі рослинні частинки та обгортки

затримуються на них і скребками транспортера виносяться назовні. Зерно з

дрібними домішками потрапляє на нижнє решето з невеликими отворами, крізь які

вони просипаються на землю, а очищене від домішок зерно зворотною лінією

подається на транспортер 21, куди надходять і очищені качани. Щоб не перевантажувати

очисні вальці рослинними домішками, крім стебловловлювача 10, у верхній головці транспортерів передбачено ще

вентилятори 18, змонтовані у блоках очисника і прикріплені до

боковин притискного пристрою.

Рівномірного розподілу досягають, регулюючи положення

розподільних щитків, уздовж яких вони рухаються на скатній дошці до очисного

апарата. Просуванню качанів

сприяють лопаті бітера 19, що спрямовують їх уздовж вальців. Бітери встановлені перед очисними апаратами. На збиранні кукурудзи в молочно-восковій

стиглості (коли качани не потрібно

очищати від обгорток) очисник качанів відєднують і зачиняють скатною дошкою.

Неочищені качани сповзають по ній до горизонтального транспортера. Для подачі очищених качанів від очисника до

вивантажувального транспортера застосовують транспортер стрічкового типу. Вздовж нього до боковин прикріплено клапани з прогумованої тканини, які перекривають щілину між стрічкою

та боковинами, щоб у неї

не набивалось сміття. Стрічку транспортера

натягують таким чином, щоб вона під час роботи не пробуксовувала. Витягують

її, пересуваючи ведений барабан за допомогою натяжного гвинта. Горизонтальний транспортер

урухомлюють через ланцюгову передачу від гідромотора. Вивантажувальний транспортер ланцюгово-скребкового

типу використовують для подачі

очищених качанів у причіп. Він має корпус, два

ланцюги зі скребками, нижню і верхню головки. До верхньої головки шарнірно

приєднано козирок, яким можна спрямовувати потік качанів таким чином, щоб

рівномірно заповнювати кузов причепа. Нахил козирка регулюють тросом із

майданчика обслуговування комбайна. У заданому положенні козирок утримують

дві пружини. Ланцюги зі скребками натягують, переміщуючи ведений вал (на

верхній головці транспортера) за допомогою регулювального болта. Ведучий

(нижній) вал транспортера урухомлюють від горизонтального транспортера через

ланцюгову передачу. Буксирний пристрій, яким підтягують візок для качанів і

зчіплюють його з комбайном, має лебідку

з металевим тросом і гідромотор

для її урухомлення, що працює від

гідросистеми комбайна. Між гідромотором і барабаном

лебідки знаходиться кулачкова муфта з важелем. Вмикаючи муфту важелем,

з'єднують вали гідромотора та барабана лебідки. Барабан починає обертатися,

намотуючи на себе трос і підтягуючи візок.

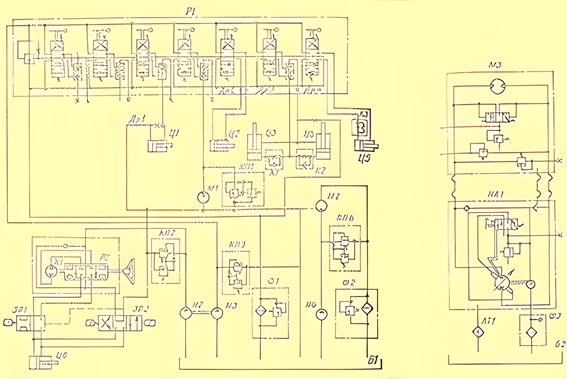

Гідросистема комбайна

(рис. 7.1.11) складається з чотирьох

незалежних систем: урухомника

і управління робочими

органами; рульового управлення;

урухомника транспортерові;урухомника

моста ведучих коліс. Три

перші живляться з одного бака Б1, а гідросистема

урохомника моста ведучих коліс має автономний

бак Б2.

Гідросистема приводу і урухомлення

робочими органами виконує

такі функції: управління зчепленням урухомлення робочих органів; піднімання і опускання

жатки; поворот труби подрібнювача в робоче і транспортне положення; урухомлення лебідки буксирного пристрою; розфіксування

зчеплення причепа. Шестеренні насоси НЗ, урухомлює пасова передача від вала двигуна, нагнітає потік масла в

розподільник Р1, керуючий переміщенням поршнів гідроциліндрів і вмикає в

роботу гідромотор урухомника

буксирного пристрою. Золотниками розподільника керують за допомогою важелів,

розміщених на пульті управлення в кабіні комбайна. Перша робоча секція розподільника (з

боку жатки) управляє переміщенням поршня гідроциліндра

Ц5,

що вмикає і вимикає зчеплення урухомлення робочих органів. Друга робоча секція управляє

переміщенням поршнів гідроциліндрів ЦЗ та Ц4, які

піднімають і опускають жатку комбайна. Третя робоча секція керує переміщенням

поршня гідроциліндра Ц2, який повертає трубу подрібнювача в

робоче або транспортне положення. Для зниження швидкостей руху поршнів гідроциліндрів під час вмикання зчеплення, опускання жатки і повороті

труби служать уповільнювальні

клапани K1, К2, К3 і дроселі Др2, ДрЗ,

установлені на з’єднувальних

магістралях. Швидкості руху поршнів

залежать від пропускної здатності отворів дроселів і уповільнювальних клапанів, а залишок масла, що нагнітається насосом у розподільник, через запобіжний

клапан КПЗ або дросель Др5 (під час опускання

жатки) зливається в бак. Дросель ДРЗ призначений для обмеження

тиску в порожнинах гідроциліндрів ЦЗ та Ц4 за

упору опущеною жатки в ґрунт. Дросель Др4

забезпечує стабільне

відкривання кульки гідрозамка

під час опускання жатки. Четверта робоча секція включає в роботу гідромотор МІ урухомника

лебідки буксирного пристрою. Масло з гідромотора

зливається безпосередньо в бак Б1. Для обмеження крутного

моменту, що розвивається гідромотором, в його напірної магістралі

встановлений запобіжний клапан П'ята робоча секція керує переміщенням поршня гідроциліндра

ЦІ, що розфіксовує

зчеплення. Під час зміщення золотника потік масла

від насоса подається в гідроциліндр

і, проходячи через дросель

Др на злив, створює тиск у штоковій порожнині гідроциліндра, шток втягується

і відбувається розфіксовує

зчеплення. Під час повернення

золотника в нейтральне положення

пружина механізму розфіксування

повертає шток у початкове

положення. При цьому поршнева порожнина

гідроциліндра заповнюється зі зливної магістралі, а

з штокової порожнини

масло виштовхується через дросель

Др на злив. Шоста і

сьома робочі секції резервні. Остання – переливна – служить для розвантаження

живильного насоса за нейтрального положення золотників робочих секцій. Гідросистема рульового управління здійснює

керування коліс комбайна, а також автоматичне керування напрямком комбайна по

рядках кукурудзи. Поворот коліс відбувається під час обертання рульового колеса вала

насоса-дозатора НІ. Залежно від направлення обертання колеса

насос-дозатор нагнітає масло в поршневу або штокову порожнину гідроциліндра Ц6

і повертає колеса. Наприклад, у разі повороту рульового колеса праворуч масло

нагнітається в поршневу порожнину гідроциліндра. Штокову

порожнину при цьому розподільником з’єднуєзі зливом у бак. Розподільник Р2,

використовуючи енергію потоку, створюваного насосом Н2,

підсилює його тиск і тим самим полегшує керування комбайном. Таким чином,

зміщення поршня гідроциліндра залежить від об'єму робочої рідини, яку

виштовхує насос-дозатор під час обертання рульового колеса, тобто кут

повороту коліс залежить від кута повороту або частота обертання рульового

колеса. За непрацюючого двигуна комбайна і непрацюючого живильного насоса Н2

різко зростає зусилля на кермовому колесі. Від перевантаження гідросистему захищає запобіжний

клапан КП2, налаштований на 6,3 МПа. Гідросистема урухомника транспортерів призначена для урухомлення проміжного і вивантажувального транспортерів комбайна. Шестеренні насоси Н4 урухомлює пасова передача від вала урухомника жатки

комбайна, нагнітає потік масла до гідромоторів M2,

які перетворюють гідравлічну енергію потоку масла в механічну енергію й через

ланцюгову передачу урухомлює транспортери. Від перевантажень гідросистему захищає запобіжний

клапан КП4, налаштований на 10 МПа. Для очищення масла передбачені Фільтри Ф1

і Ф2, вбудовані в горловині бака Б1. Гідросистема урухомника

моста ведучих коліс призначена для урухомлення і гальмування ведучих коліс комбайна, реверсу його руху і управління швидкістю

в межах цієї передачі коробки діапазонів передач. Гідросистема складається з

аксіально-плунжерного регульованого насоса НА1, аксіально-плунжерного

нерегульованого гідромотора M3, масляного бака Б2, масляного радіатора ATI, фільтра ФЗ,

які контролює вакуумметр та з’єднувальних маслопроводів. Насос 9 (рис. 7.1.12) встановлено

на підмоторній рамі двигуна і урухомлюється від його вала 18 за допомогою проміжного вала 14.

Подачу насоса (а отже, швидкість руху комбайна)

змінюють поворотом важеля управління 10, які мають механічний зв'язок з педалями

управління в кабіні. Гідромотор M3 прикріплений до стакана

коробки перемикання діапазонів моста провідних коліс. Гідросистеми працюють за замкнутою схемою циркуляції.

Для відновлення витоку і оновлення робочої рідини в силовому контурі

встановлено шестеренний насос підживлення 11, прикріплений до задньої кришки

основного насоса. Максимальний тиск у системі підживлення 1,78

МПа. Від перевантаження гідросистему захищають запобіжні

клапани, вмонтовані в коробку, яку прикріплено до задньої кришки гідромотора.

Запобіжні клапани налаштовані на тиск 35 МПа. Робоча рідина охолоджується в радіаторі ATI,

секції якого змонтовані в єдиний блок із секціями масляного радіатора

двигуна. Максимально допустимий тиск дренажу 0,25 МПа. Рівень масла контролюють щупом. У всмоктувальній

магістралі насоса підживлення встановлено фільтр тонкого очищення ФЗ. На накривці корпусу встановлений вакуумметр 1, який контролює рівень

забруднення фільтрувального елементів. У разі показання розрідження понад 0,25

МПа елемент необхідно замінити. Систему сигналізації та автоматичного контролю

робочих органів застосовують для того, щоб стежити за роботою шнека стебел, різального

апарата, подрібнювана, очисника качанів і горизонтального транспортера.

Звуковий і світловий сигнали подаються в разі їх забивання. На кожному з цих

робочих органів установлено спеціальний пристрій – шунт (магніт), а на

нерухомих деталях, повз які проходить шунт – електромагнітні датчики.

Обертання такого шунта разом з робочим органом (наприклад, транспортером)

викликає коливання магнітного поля, внаслідок чого в обмотках датчика виникає

електрорушійна сила. Її величина коливається відповідно до частоти обертання

шнека. Спеціальне електронне обладнання посилює електричний струм, щоб його

величина стала достатньою для загоряння сигнальної лампочки в кабіні і

спрацювання звукового сигналу. Електронне обладнання побудоване таким чином, що

світловий і звуковий сигнали подаються в разі зменшення частоти обертання

робочого органу, наприклад, внаслідок забивання чи поломки. Система

автоматичного ведення комбайна забезпечує рух по рядках без комбайнера. Вона складається з двох установлених на рамах русел під

третім і п'ятим мисами,

копіювальних пристроїв з копірами та датчиками кута повороту, електронного блока системи, двох електрогідророзподільників,

маслопроводів і електричних

проводів. Копір виступає з прорізів миса, розміщуючися близько від рядка. Якщо під час

руху з вимкненим рульовим керуванням комбайн трохи збочить, копір торкнеться

стебел та повернеться на відповідний кут відносно середнього (нейтрального)

положення, повертаючи і ротор датчика. Внаслідок цього в електричному

ланцюзі системи виникає електрорушійна сила, величина якої пропорційна куту

повороту копіра. Струм, що виникає під час повороту

копіра, посилюється і подається на електромагніт електрогідророзподільника, який

спрямовує масло до гідроциліндра напрямних коліс.

Тому комбайн почне повертатись, аж доки копір не припинить торкатися стебел

кукурудзи і не займе нейтральне положення, тобто поки комбайн знов не почне

рухатися вздовж рядків. Система автоматичного ведення комбайна полегшує

роботу комбайнера, особливо на підвищених швидкостях руху. Ручне керування за

допомогою рульового колеса в такому разі відключають. Комбайн «Херсонець-200». Насамперед

перевіряють комплектність комбайна, надійність кріплення складаних частин, правильність

їх складання. Потім змащують машину, після чого заливши в баки паливо, масло

та воду, заводять двигун і перевіряють надійність гальм, рульового керування,

механізму перемикання передач, а також світлової сигналізації та

контрольно-вимірювальних приладів. Клинопасові й ланцюгові передавачі

перевіряють щодо плоско-паралельного розміщення в контурах ведучих і ведених

шківів чи зірочок та їхніх натяжних пристроїв. Готуючи комбайн до роботи,

особливу увагу приділяють його гідравлічним системам. Після того як двигун почне працювати,

видаляють повітря і прогрівають масло до 45–55°С. Далі послідовно перевіряють

справність гідросистеми керування механізмами

комбайна (муфти зчеплення двигуна,

зчіпки причіпного

пристрою, урухомника буксирного пристрою, повороту

труби подрібнювача, піднімання і опускання жатки) їх періодичним ввімкненням

за працюючого двигуна. Всі механізми мають рухатися плавно, без ривків.

Зусилля на ручках розподільників гідросистеми не має перевищувати 60

Н, а будь-яка відпущена ручка автоматично має повертатися з робочого

положення в нейтральне; зусилля на рульовому колесі не має перевищувати 30 Н;

повне повертання напрямних коліс з одного крайнього положення в інше має

відбуватися за 4–5 обертів. Якщо якоїсь умови не дотримано, перевіряють і

регулюють тиск та витрату мастила у відповідній магістралі. Тиск має бути

6,3±(0,2–0,3) МПа, а витрата рідини – 40–50 л/хв., крім рульового керування,

де витрата її має бути 16–20 л/хв. У системі автоматичного контролю і сигналізації після під’єдання кабелів від датчиків контрольованих робочих органів

перш за все регулюють зазори між датчиками і шунтами. Величина цих зазорів має бути

1–2 мм. Потім перевіряють

справність системи: спочатку, коли двигун зупинено, вмикають тумблер

«Вкл.» на передній панелі (має засвітитись контрольна лампа), а потім тумблер

«Гудок», після чого починають миготіти сигнальні лампочки на передній панелі,

якщо система справна.

У системі автоматичного ведення

агрегату перевіряють, чи правильно встановлено нейтральне (нульове) положення

системи. Для цього, встановивши напрямні колеса на прямолінійний рух, і,

знявши миси з третього і п’ятого рукавів жатки, перевіряють нульове положення

копіювального обладнання. У такому положенні риска на

нижній кришці кожного з двох датчиків кута повороту має збігатися з позначкою

на диску, змонтованому на валу відповідного датчика. Якщо риски не

збігаються, нейтральне положення копіювального обладнання встановлюють

регулювальними гайками на кінцевих трубках тросів, що з’єднують копіри з

датчиками кута повороту. Потім установлюють нульове положення датчика

зворотного зв’язку: для цього суміщають покажчик, закріплений на кришці

датчика, з позначкою на тязі, якою ротор датчика з’єднується з поворотним

кулачком напрямних коліс. Упевнившись у справності і надійності роботи

складаних частин комбайна, переходять до їх регулювання. У жатці регулюють положення мисів за висотою, зазори у качановідривному апараті, натяг подавальних ланцюгів, зазори в різальному апараті та шнеках качанів і листостеблової маси. З метою уникнення втрат качанів миси встановлюють

таким чином, щоб під час роботи вони підхоплювали полеглі та нахилені стебла.

Цього досягають, пересуваючи опорні кронштейни мисів по овальних прорізах.

Миси встановлено правильно, якщо між нижньою кромкою ножа роторного

різального апарата і поверхнею ґрунту відстань дорівнює 100 мм, то носки

мисів розміщують над ґрунтом на висоті 70–80 мм. Щоб забезпечити відривання

всіх качанів, ширина робочої щілини між відривними пластинами має бути в

задній частині відривного апарата на 3–6 мм, а в передній на 6–9 мм менша за

товщину найтоншого качана. Ширину щілини між пластинами регулюють,

пересуваючи кожну в прорізах (відпустивши перед цим болти, якими закріплюють

пластини). Основна маса качанів має відриватись у середній частині відривних

пластин. Для цього регулюють

зазор між протягувальними

вальцями. Після кожного регулювання заново

встановлюють ширину робочої щілини між відривними пластинами. Встановлюють

також зазор між рифами вальців і чистиками, що не має перевищувати 1,5–2 мм,

інакше рослинна маса буде намотуватися на вальці. Подавальні ланцюги не

спадатимуть з зірочок, якщо вони будуть достатньо натягнуті. Цього

домагаються, стискуючи пружину натяжного механізму кожного з ланцюгів до

довжини 118–122 мм. Для запобігання пошкодженню качанів у шнеці регулюють зазор

між його витками і кожухом так, щоб він був найменшим. Для цього пересувають

рамки з корпусами підшипників шнека вздовж напрямних кутників, прикріплених до

боковин жатки. Аналогічно встановлюють зазор між витками шнека листостеблової

маси та його кожухом – він має становити 13–20 мм. Для уникнення намотування

рослинної маси на ножі роторного різального апарата, регулюють зазор між

ножами і протирізальними пластинами (він має становити 4–5 мм). Для такого

регулювання в пластинах передбачено довгасті отвори. У бокових шнеках натяг

ланцюгів регулюють так, щоб посередині їх можна було підняти рукою на 50–70

мм. Ланцюг натягують, пересуваючи корпуси вальниць разом з верхнім валом

за допомогою натяжних болтів. Таким же чином натягують ланцюги вивантажувального

транспортера качанів, а також

транспортера обгорток в очисному

апараті (тут відстань, на

яку можна підняти ланцюги, має бути 40–50 мм).

Щоб стебла добре подрібнювалися,

старанно регулюють зазор між ножами подрібнювального барабана і

протирізальними пластинами. Пересуваючи корпуси опорних вальниць барабана на рамі

комбайна, встановлюють зазор 2–3 мм. Регулювальні

болти старанно закріплюють контргайками. Прокладками між корпусами вольниць і

рамою регулюють зазор між нижнім кожухом подрібнювача і ножами барабана в

межах 5–7 мм. Вищерблені чи деформовані ножі замінюють новими. Але, замінивши

один ніж, замінюють і протилежний, щоб не порушити зрівноваження барабана.

Якість очищення качанів від обгорток залежить від зусилля, з яким їх

притискують до очисних вальців лопаті притискних крильчаток. Величину цього зусилля

регулюють кількістю шайб на підвісках крильчаток так, щоб зовнішні

кромки лопатей були розміщені на 5–10 мм нижче від поверхні середнього за

товщиною качана, що лежить між двома суміжними вальцями робочої пари. Крім

того, регулюють величину зусилля взаємного притискування вальців у кожній

парі. Для цього між обмежувальними втулками, всередині яких знаходяться

притискні пружини, і упорними шайбами цих пружин установлюють зазор 2–3 мм. Комбайн «Херсонець-9» готують

до роботи та регулюють так само, як і комбайн «Херсонець-200».

Зазначимо лише особливості регулювання висоти зрізу стебел. Комбайн

переводять у транспортне положення, після чого механізмом фіксації висоти

зрізу встановлюють у потрібному положенні різальний апарат відносно поверхні

ґрунту і знову опускають комбайн. Приблизну робочу швидкість збиральних

агрегатів залежно від урожайності наведено в таблиці. У разі нерівного

рельєфу швидкість комбайна дещо зменшують. Починають рух тільки після того,

як барабан подрібнювача почне обертатися з номінальною частотою. Таблиця 7.1.3 Орієнтовні робочі

швидкості збиральних машин, км/год.

Через 150–200 м комбайн зупиняють для

огляду. Водночас перевіряють якість роботи. При цьому особливу увагу

звертають на повноту збирання качанів, висоту зрізу стебел, якість очищення

качанів від обгорток чи їх обмолоту. Стежать, чи не просипається зерно на

землю. За необхідності комбайн додатково регулюють. У кожній загінці працює

один збиральний агрегат. Заміна транспорту для відвезення листостеблової маси

проводиться ту час. За декілька хвилин до заповнення автомобіля чи

переобладнаного причепа листостебловою масою комбайнер подає звуковий чи

світловий сигнал і до комбайна під’їжджає інший транспортний засіб. Причепи

для качанів міняють за можливості на поворотних смугах. На поворотах та під час виїзду із

загінки (особливо на зрошуваних ділянках) жатку піднімають у транспортне

положення. Несправності та пошкодження, виявлені під час огляду комбайна, чи

ті, що виникли під час роботи, негайно усувають. Під час збирання полеглої кукурудзи

миси опускають якомога нижче – так, щоб вони тільки не заривались у землю.

Різальний апарат теж має бути опущений. Швидкість руху комбайна дещо

зменшують порівняно з збиранням кукурудзи з рівним стеблостоєм. Систему

автоматичного ведення комбайна по рядках вимикають. На збиранні перестиглої й зволоженої

кукурудзи виникає небезпека намотування

рослинної маси на роторний різальний апарат і протягувальні вальці. Щоб уникнути цього, особливу увагу приділяють

установленню зазорів між ножами різального апарата і протирізальними

пластинами та між протягувальними

вальцями й чистиками (ці зазори мають бути

найменшими). Ножі в різальному

апараті мають бути гострими вдовж довжини. Зазори в подрібнювальному апараті теж установлюють

якомога меншими. Технологічне регулювання збиральних

агрегатів виконують безпосередньо в полі з урахуванням стану стеблостою,

вологості зерна. Спочатку регулювання проводить найдосвідченіший комбайнер, а

потім такі самі значення технологічних параметрів установлюють на решті

збиральних агрегатів. У разі забивання

робочої щілини русел, що переважно є наслідком недостатньої ширини щілини між відривними

пластинами, останні розсувають. Намотуванню рослинної маси на протягувальні вальці запобігають, зменшуючи зазор

між вальцями і чистиками. Подавальні ланцюги спадають із зірочок, якщо вони погано натягнені або

ведуча та ведена зірочки через деформацію деталей рами русла розміщені не в

одній площині. Спадають ланцюги і тоді, коли вісь веденої зірочки погано

пересувається в прорізі опорної пластини (ланцюг треба натягнути, проріз

очистити, а деформовані деталі виправити). Великий зазор між верхньою

площиною ланцюга та внутрішньою полицею кронштейнів напрямних полозків теж

може бути причиною спадання ланцюгів. Щоб уникнути цього, між верхнім торцем

валиків ланцюга і полицею кронштейна встановлюють зазор 1–4 мм. Подавальний

ланцюг рветься, якщо він занадто натягнутий чи за надмірного спрацювання.

Натяг зменшують, а спрацьований ланцюг вкорочують, видаливши три ланки, або

замінюють на новий. Застосовувати з’єднувальні ланки не дозволяється. Коли стикове міжряддя потрапило в

захват жатки або якщо комбайн працює на занадто великій швидкості, стебла не

захоплюють подавальні ланцюги і вони приминаються до землі. Висока стерня

буває за тих самих причин, а також коли жатка встановлена зависоко. Затуплені

ножі роторного різального апарата теж зумовлюють високий зріз, їх треба

загострити. Рослинна маса намотується на ротор різального апарата, коли ослаб

натяг урухомлювальних пасів

або через великий зазор між ножами і

протирізальними пластинами. Тупі ножі теж можуть призвести до намотування на

ротор, особливо під час збирання перестиглої кукурудзи, зволоженої дощем чи

росою. Качани, як правило, пошкоджуються через великий зазор між відривними

пластинами, тому його зменшують. Великий зазор між ножами подрібнювача і

протирізальною пластиною або затуплені ножі є основними причинами низької

якості подрібнення рослинної маси (зазор установлюють не більше 3 мм, а тупі

ножі змінюють на гострі). Труба подрібнювача (силосопровід) забивається, якщо барабан обертається з недостатньою швидкістю, тому

роботу розпочинають за номінальної частоти обертання. Занадто велика подача

маси теж може спричинити забивання труби, в такому разі зменшують швидкість

агрегату.

Підготовку до роботи молотарки МКП-4

починають із встановлення її на місце

роботи та з перевірки

монтажу; під’єднання урухомника

всіх робочих органів і перевірки правильності з’єднань електрообладнання.

Основну увагу звертають на кріплення барабана, коливальних механізмів,

вентиляторів, підвісок решітних станів, а також на натяг усіх урухомлю

вальних пасів. Після цього від руки прокручують барабан, крилатки

вентиляторів і переконуються у відсутності шумів, стуків і заїдання. Напрямок

обертання барабана і крилаток вентиляторів указані на машині стрілками.

Виявлені несправності усувають. Нову молотарку монтують відповідно до інструкції. Перед роботою молотарку

обкатують на холостому ходу протягом 2 год. за працювання

всіх робочих органів і обертання барабана на різних частотах

обертання. Після обкатування

перевіряють кріплення болтових з’єднань, вальниць барабана і натяг пасів. За необхідності

затягують кріплення, натягають паси і усувають інші виявлені несправності. Основні

технологічні регулювання молотарки такі: частоту обертання

молотильного барабана вибирають залежно від вологості, умов і терміну

збирання качанів кукурудзи: для сухої, в’ялої та не злежаної – 430 об/хв.,

для середньої вологості і

малозлежаної – 550, для високої вологості і

злежаної – 860 об/хв. Регулюють також

підпружинений клапан і засувки

вихідного вікна циліндричної решітки, нахил решіт, положення козирка

заднього решета верхнього решітного стану, силу і напрям повітряних потоків

напірного і всмоктувального вентиляторів. 1. Поточний контроль якості роботи збиральної

машини проводить комбайнер. 2. Щозмінно контролюють якість і оцінюють

роботу кожного збирального агрегату по закінчені зміни агроном або бригадир.

Показники якості роботи агрегату фіксують, і вони є початковими даними для

визначення оцінювання якості. Таблиця

7.1.4

3. Під час збирання кукурудзи в качанах якість

роботи агрегату оцінюють за такими показниками: втрати качанів і зерна, пошкодження

качанів, очищення качанів від обгорток, подрібнення листостеблової маси,

висоти зрізу стебел. 4. Під час збирання кукурудзи на зерно з обмолотом

качанів для оцінювання якості роботи агрегату використовують

такі показники: втрати зерна на землі,

недомолоту і недовитрушування, чистоти

зерна, пошкодження зерна, подрібнення

листостеблової маси, висоти зрізу стебел. 5. Якість збирання кукурудзи на зерно

кукурудзозбиральними агрегатами оцінюють за бальною системою. У статтях розділу «Охорона праці»

Кодексу законів про працю сказано, що на кожному об’єкті, де працюють люди має

бути створено здорові і безпечні умови праці, що відповідають вимогам охорони

праці. Усі будівлі та устаткування не повинні створювати загрози працюючим, а

також негативно впливати на стан їхнього здоров’я чи самопочуття. Керівник

підприємства зобов’язаний приділяти увагу умовам праці працівника,

забезпечуючи контроль за здоров’ям працівника, забезпечувати спецодягом, стежити

за дотриманням трудового законодавства, піклуватися про відпочинок

працюючого.

До роботи допускають осіб з відповідною

кваліфікацією та які пройшли інструктаж з техніки безпеки. Після перевірки справності всього

агрегату, наявності і міцності всіх захисних щитків і огороджень подають

сигнал про початок роботи. Не дозволяється працювати без

спеціального одягу. Забороняється забігати наперед машини,

зіскакувати з агрегату під час його роботи. Всі види робіт з регулювання і

технічного обслуговування проводити тільки за непрацюючого двигуна. Для очищення різальних апаратів машин

використовувати спеціальні чистики, виготовлені з дерева або гуми. Комбайнер пускає агрегат у роботу

тільки за сигналом. Перед пуском машини комбайнер попереджає про це обслуговий персонал. Перед ввімкненням робочих органів і

початком руху комбайнер зобов’язаний переконатися, що в небезпечній зоні

людей немає.

Ремонтні роботи дозволяється проводити

тільки за вимкнених робочих органів і непрацюючого двигуна. Виробничий персонал, який проводить ремонт жаток комбайна,

має знати їх конструкцію, загальноприйняті вимоги безпеки і пройти інструктаж

з техніки безпеки. Перед початком роботи необхідно надіти

спецодяг, спецвзуття, головний убір і за необхідності захисні окуляри. Перед

тим як розпочати роботу необхідно перевірити справність інструмента,

пристроїв, верстатів тощо.

У відділенні по ремонту

сільськогосподарських машин має бути встановлено протипожежне обладнання

згідно з нормами пожежної безпеки. Всі робітники мають знати сигнали які

сповіщають про пожежу, місця де знаходиться протипожежне обладнання і вміти

ним користуватися. Не допускається використовувати

протипожежне обладнання для інших цілей. Забороняється загромаджувати доступ до

протипожежного обладнання. Використаний обтиральний матеріал

необхідно збирати в спеціальні ящики. Електропроводку, що спалахнула,

спочатку необхідно знеструмити, а потім гасити одним із доступних методів. У

випадку неможливості знеструмлення застосовувати тільки вуглекислі вогнегасники. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||