|

|

|

СІЛЬСЬКОГОСПОДАРСЬКІ

МАШИНИ Електронний

посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5.2. КОСАРКИ, ГРАБЛІ ТА

МАШИНИ ДЛЯ ЗБИРАННЯ, ПЕРЕВЕЗЕННЯ, СКИРТУВАННЯ СІНА 5.2.1. Типи косарок, їх робочі органи 5.2.2. Різальні апарати, їх типи 5.2.3. Урухомники ножів, роторів косарок 5.2.4. Технологічні регулювання косарок 5.2.5. Оцінювання якості роботи 5.2.8. Плющильні вальці, їх типи 5.2.9. Технологічне регулювання

косарок-плющилок 5.2.13. Будова, робота, технологічна наладка

і технічне обслуговування прес-підбирачів Під час

заготівлі більшості видів кормів рослини

скошують косарками.

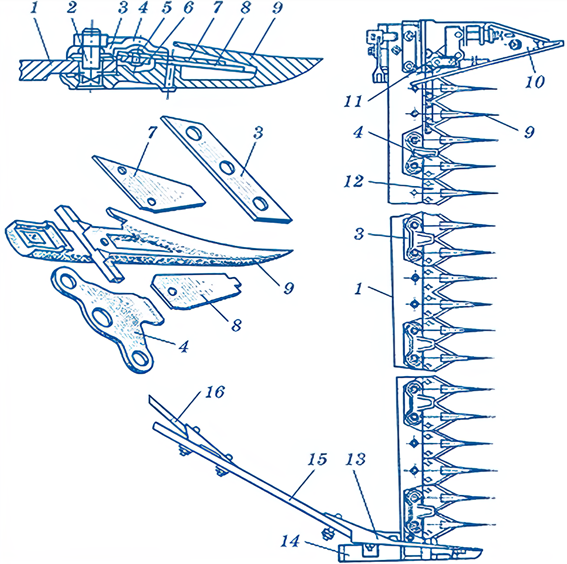

Основні складанні одиниці та механізми косарок: різальний апарат, механізм урухомника, механізм піднімання-опускання, рама і пристрій для з’єднання з трактором. Для кращого копіювання різальним апаратом поверхні поля косарки виготовлюють з шириною захвату одного апарата 2,1 м. Різальні апарати встановлюють попереду трактора (фронтальні косарки), збоку та ззаду. Апарати урухомлюються в дію від вала відбору потужності трактора, можуть мати індивідуальний гідро- або електроурухомник та урухомлюються від власних ходових коліс. Різальний апарат (рис. 5.2.1) – основний робочий орган

косарки, який складається з пальцьового бруса 1 і ножа 12, що здійснює

зворотно-поступальний рух. Пальцьовий брус кріпиться до внутрішнього і

зовнішнього 13 подільників, які спираються на сталеві полозки 14, за допомогою

яких регулюється задана висота зрізу. До бруса 1 за допомогою болтів 2

кріпляться пальці 9 з протирізальними пластинами 8. Рухомий ніж 12 має

головку 11 для приєднання до урухомлювального гонка та наклепані по всій

довжині ножа сегменти 7. Передньою частиною сегменти спираються на протирізальні пластини 8, а

ззаду сегменти і спинка упираються у пластини тертя 3. Для того щоб сегменти

ножа прилягали до протирізальних пластин, до пальцьового бруса прикріплені

лапки 4, які унеможливлюють піднімання ножа вгору. Ніж, рухаючись у пазу пальців, відхиляє лезами сегментів стебла, що

потрапили між пальці, притискує їх до лез протирізальних пластин і зрізує.

Польова дошка 15 відводить скошену траву вліво, звільняючи місце для

проходження машин у разі нового заїзду. Подільник 10 під час руху косарки

спрямовує стебла до різального апарата.

Різальний

апарат потребує певних регулювань. Кут нахилу вперед або назад регулюють

поворотом рухомої рами відносно нерухомої. Центрування ножа здійснюють зміною

довжини гонка так, щоб у крайніх його положеннях середини сегментів збігалися

з серединами пальців або не доходили до середини на 5 мм. Зазор ніж носком сегмента

і протирізальною пластиною, який встановлюється змінними прокладками, має

бути не більше ніж 0,1–0,3 мм.

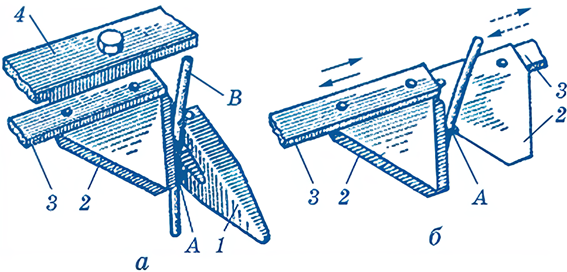

В основу роботи різальних апаратів покладено підпірний та

безпідпірний принципи зрізування. Різальні

апарати підпірного зрізування буває сегментно-пальцьові (розглядалися вище)

та безпальцьові (рис. 5.2.2). У таких апаратах стебла за зрізування

спираються на певні елементи машини. У сегментно-пальцьових апаратах є різальна пара –

сегмент 2 (рис. 5.2.2. а) і протирізальна пластина пальця 1. Сегмент

підводить стебла рослин до протирізальної пластини, затискуючи їх між собою.

Під час зрізування стебла одночасно спираються на протирізальну пластину

(точка А) і пероподібний відросток пальця (точка В),

тобто дві опори. Це зменшує можливість згинання стебла, особливо тонкостеблих

рослин, які мають малу жорсткість. У разі збирання товстостеблих культур (соняшник, кукурудза) дві опори негативно

впливають на зріз. Врізаючись у товсте стебло, сегменти заклинюються

надрізаними стеблами, що призводить до надмірних зусиль під час зрізування.

Тому в різальних апаратах для збирання товстостеблих рослин доцільно

використовувати пальці без пероподібних відростків. Сегментно-пальцьові

різальні апарати зрізують рослини за швидкості ножа (різання) 1,5–3,0 м/с.

Вони не подрібнюють рослини, потребують менших затрат енергії, порівняно з

безпідпірними різальними апаратами. Водночас зворотно-поступальний рух ножа

спричинює значні інерційні зусилля, що обмежує застосування таких косарок на

підвищених робочих швидкостях під час збирання трав.

У

безпальцьовому апараті (рис. 5.2.2. б) різальна пара – два сегменти 2, які

перерізають стебло з опорою в одній точці А. Такі різальні

апарати менше забиваються під час збирання заплутаних та полеглих рослин.

Застосовують одно- і двоножеві апарати: в одноножевому рухомий один ніж, а у

двоножевому – обидва ножі, завдяки чому поліпшується зрівноваженість усієї

машини. Проте такі косарки мають складнішу конструкцію приводу ножів. Різальні

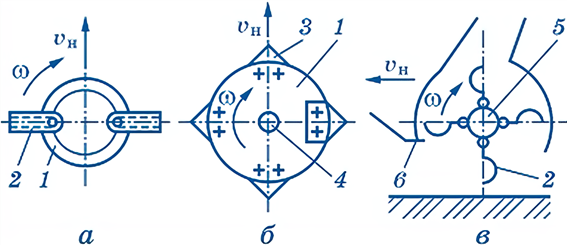

апарати безпідпірного зрізування (рис. 5.2.3) – це ротаційно-дискові, сегментно-дискові і

ротаційно-барабанні апарати. Різальні

елементи цих апаратів – ножі 2, шарнірно з’єднані з диском 1 чи валом

барабана 5, або сегменти 3, жорстко приєднані до диска 1 (рис. 5.2.3. б).

Стебло рослини під час зрізування не спирається на якийсь елемент машини

(опору), відгин його обмежується жорсткістю стебла, його інерцією та частково підпиранням сусідніх стебел.

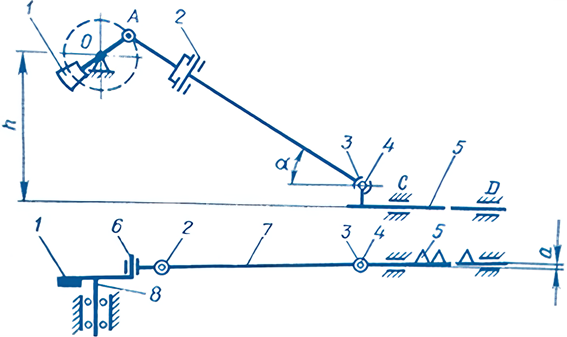

Різальні апарати безпідпірного зрізування не мають зворотно-поступального руху робочих частин. Ножі ротаційних апаратів здійснюють обертальний рух з лінійною швидкістю до 50–60 м/с разом з диском або барабаном. Це дає змогу істотно збільшити робочу швидкість косарки чи жатки. Апарати безпідпірного зрізування простіші за будовою і надійніші в роботі, але під час зрізування рослин вони додатково подрібнюють стебла, що призводить до надмірних втрат скошеної зеленої маси. Косарки з такими апаратами мають більші енергозатрати на одиницю зібраної площі, вони більш металомісткі. Ротаційно-дискові різальні апарати (рис. 5.2.3. а) застосовують у машинах для обкошування полів і доріг, у газонних косарках і машинах для зрізування високоврожайних та полеглих трав. Складається з бруса, на якому встановлено ротори 1 з шарнірно закріпленими ножами 2. Ножі обертаються з лінійною швидкістю 40…60 м/с і ударом розрізають стебла рослин. Сегментно-дискові різальні апарати (рис. 5.2.3. б) призначені для зрізування гички цукрового буряку, грубих товстостеблих культур. Вони зрізують стебла без подальшого їх подрібнення. Ротаційно-барабанні різальні апарати (рис 5.2.3. в) застосовують у машинах для збирання силосних культур (низькорослих) з одночасним подрібненням рослин. Складається з барабана, який обертається навколо горизонтальної осі 5 та ножів 2, що закріплені на барабані шарнірно або жорстко. Для кращого зрізування і подрібнення рослинної маси додатково встановлюють протирізальний ніж 6. Обертаючись з великою швидкістю, ножі ударом розрізають стебла та відкидають їх на транспортувальний пристрій. У таких пристроях зазвичай зрізання рослин об’єднаний з їх подрібненням. Апарати з шарнірно закріпленими ножами застосовують на універсальних косарках-подрібнювачах, а з жорстко закріпленими ножами – на машинах для збирання грубостебельних силосних культур. У більшості косарок

урухомлення ножа здійснюється корбово-гонковим

механізмом. У косарках з фронтальним ножем застосовують також механізми

хитної вилки та хитної шайби. Корбово-гонковий механізм влаштований

таким чином. На урухомлювальному валу 8 (рис. 5.2.4), який обертається у

вальницях коробки, на шпонці закріплено ексцентрик із запресованим в нього

пальцем 6. На пальці за допомогою вальниці змонтовано головку гонка, яка

з’єднана пальцем шарніра 2 з державкою, що вкручена у нарізну втулку труби 7.

Під час обертання ексцентрика гонок здійснює зворотно-поступальний рух і

переміщує ножову полосу зального апарата 5.

Для

копіювання рельєфу поля в робочому

положенні та переводу в транспортне пальцьовий брус косарки шарнірно з’єднаний

з її рамою тяговою штангою і опирається на поверхню поля внутрішнім та

зовнішнім башмаками. Під час роботи зовнішній башмак відходить назад проти

ходу машини (через зазори у шарнірах осей на рамі косарки і внутрішньому

башмаку пальцьового бруса, а також пружної деформації тягової штанги), що

змушує попередньо виносити його вперед на розмір а (рис. 5.2.4). З цієї

причини ланки механізму урухомлення ножа не лежать в одній площині, що змушує

встановлювати додаткові шарніри 2 та 3. Вони дозволяють пальцьовому брусу

копіювати рельєф поля без додаткових зусиль в ланках привідного механізму. За конструктивними

причинами корбовий вал 8 розміщують на рамі косарки, як результат вісь корби

зміщена відносно лінії ходу ножа на дезаксіал h.

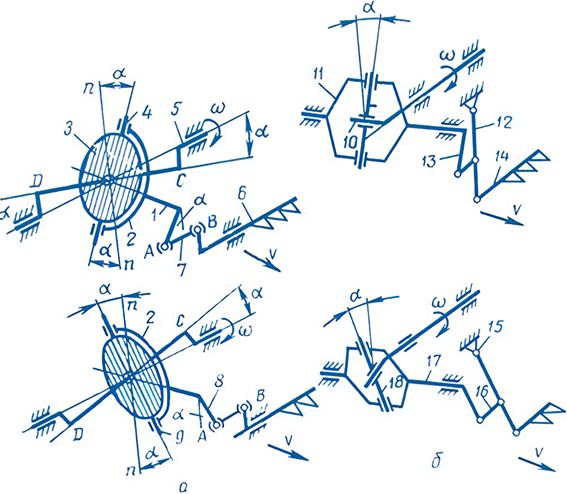

Механізм

хитної шайби (рис. 5.2.5. а) використовують для урухомлення фронтально

розташованих апаратів, наприклад, на самохідній косарці-плющильці КПС-5Г,

жатці для збирання трав комбайна КСК-100.

Механізм (рис. 5.2.5. а) складається з ведучого колінчастого вала 5, на коліні

CD якого на вальниці встановлено шайбу 3. На пальцях 4 та 9

шайби на вальницях розміщено водило 2, жорстко з’єднане з вихідним валом 1.

На кінці вала 1 жорстко закріплено важіль 8, який закінчується сферичним

шарніром А. На головці ножа 6 закріплено шарнір В,

зв’язаний з’єднувальною ланкою 7 з шарніром А. Конструктивна

особливість механізму полягає в тому, що за обертання ведучого вала 5 його

вісь ті осі CD коліна і вихідного вала 1 перетинаються в одній

точці – центрі хитної шайби 3, площина якої завжди перпендикулярна до осі СD. Працює механізм так. Під час обертання ведучого вала 5 коліна С і D

здійснюють кругові рухи. За нижнього положення точки С вісь

коліна СD розташовується у вертикальній площині та відхиляється

від горизонтальної осі вала 5 на кут α, палець 4 зміщується вліво

(орієнтуючись за ходом машини v), палець 9 – вправо на кут α

від вертикальної осі nn, яка проходить через центр

хитної шайби 3. Шарнір А важеля 8 вихідного вала 1 та ніж 6

займають крайнє праве положення. У разі переміщення коліна СD в

горизонтальну площину шайба 3, пальці 4 та 9, важіль 8 займають вертикальне

положення (збігаються з віссю nn), ніж 6 – середнє положення. У

разі переходу точки С в крайнє верхнє положення вісь

коліна СD відхиляється від горизонталі на кут α,

при цьому палець 4 зміщується вправо, палець 9 – вліво на кут α

від вертикальної осі nn, важіль 8 – вліво від вертикалі

на кут α, шарнір А та ніж 6 займають крайнє ліве

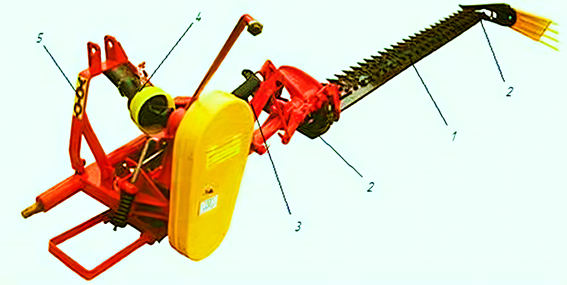

положення. Механізм хитної вилки (рис. 5.2.5. б) складається з корбового вала 10, на якому на конічних роликових підшипниках встановлено хрестовину 18. На пальцях хрестовини на конічних роликових вальницях розміщено вилку 11, жорстко з’єднану з хитним валом 17. На кінці вала 17 стяжним болтом закріплено важіль 13, до протилежного кінця якого шарнірно приєднано гонок 16. Другий кінець гонка 16 шарнірно з’єднано з підвіскою 12 ножа. Остання шарнірно з’єднана з верхньою опорою 15 та головкою ножа 14. Працює механізм таким чином. Коли корба вала 10 знаходиться в верхньому положенні у вертикальній площині, верхня частина вилки 11 нахилена вліво (орієнтуючись за ходом машини v) на кут α, нижні головки важеля 13 та підвіски 12 ножа відхилені від вертикалі вправо і ніж 14 знаходиться в крайньому правому положенні. У разі повороту ведучого вала на 180° корбовий вал 10 переміщується у вертикальну площину, але від горизонтальної осі вала відхилений вниз. При цьому верхня частина вилки 11 відхилена на кут α вправо, важіль 13 та підвіска 12 ножа – вліво, а ніж 14 займає крайнє ліве положення. Урухомлення роторів може бути з верхнім, нижнім або комбінованим урухомником. В першому випадку їх обертання здійснюється через клинопасовий передавач, який розташований зверху різального апарата. За нижнього урухомлення диски отримують обертання від шестеренного передавача, розміщеного в корпусі, на якому встановлено вальниці дисків. Комбіноване урухомлення полягає в тому, що частина роторів урухомлюється клинопасовим передавачем, а частина – шестеренним. Косарка КС-Ф-2,1Б (рис. 5.2.6) одноярусна праворізальна призначена для скошування природних та сіяних трав на швидкості до 12 км/год. і навішується на задній начіпний пристрій трактора в трьох точках. Різальний апарат сегментно-пальцьовий нормального різання. Урухомник різального апарату – корбово-гонковий від ВВП трактора. Крок ножа 76,2 мм.

Косарка

складається з різального апарата 1, опорних башмаків 2, механізму підйому 3,

механізму урухомлення 4 та начіпного механізму 5. Різальний апарат

складається з пальцьового бруса, на якому встановлено пальці з

протирізальними пластинами, ножа (стальної пластини, на якій наклепані

сегменти), польової дошки та механізму урухомлення.

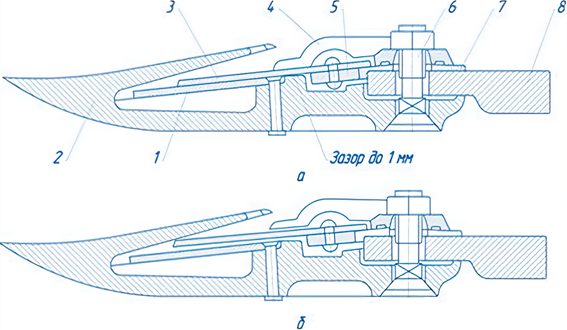

Косарка має такі регулювання. Регулювання висоти зрізу проводять шляхом переставляння за висотою лівого та правого башмаків. За висоти зрізування 30 мм стерня матиме довжину 50–50 мм залежно від швидкості агрегату (4,5–9,5 км/год.), а за висоти 60 мм – довжина стерні дорівнюватиме 95 мм. Регулюють винос зовнішнього кінця різального апарата вперед на 35–55 мм (відносно лінії, проведеної паралельно осі задніх коліс трактора) зміною довжини шпренгеля. Регулюють тиск башмаків на ґрунт (250–350 Н внутрішнього, 80–150 Н зовнішнього) шляхом регулювання натягу компенсаційної пружини. Під час роботи косарки на м’яких, вологих ґрунтах тиск башмаків зменшують до 180–220 Н для внутрішнього і до 15–20 Н для зовнішнього башмака. Кут похилу різального апарата встановлюють прокручуванням бурса відносно тягової штанги. На пухких ґрунтах і за прямостоячого травостою пальцьовий брус встановлюють горизонтально, а на твердих ґрунтах і за полеглого травостою – з похилом вперед. Положення ножа відносно пальців, притискних лапок і пластин тертя (рис. 5.2.7) регулюють так, щоб сегменти передніми кінцями спирались на вкладиші пальців (між задніми частинами сегментів і вкладишів допускається зазор до 1 мм), притискні лапки торкалися сегментів (допускається зазор до 0,3 мм), а пластини тертя передніми гранями – спинки ножа.

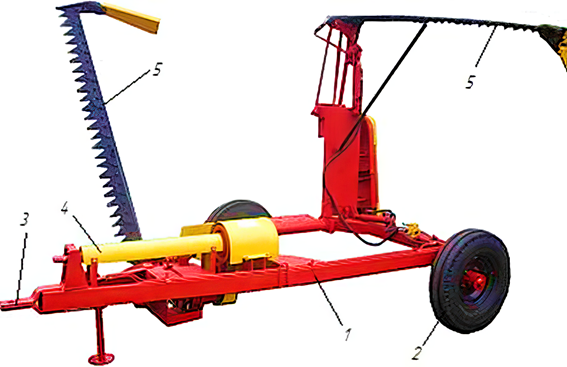

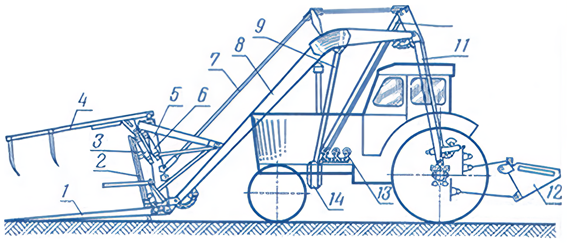

Збігання осей сегментів і пальців у крайніх положеннях ножа (допускається відхилення до 5 мм) регулюють зміною довжини гонка, а напрямок руху ножа і гонка в одній площині – поворотом ексцентрикової втулки. Положення прутків встановлюють: верхнього – вгору і вліво, другого зверху – вгору та вправо у разі скошування високого і переплутаного травостою. Косарка двобрусна причіпна КПФ-4М (рис. 5.2.8) призначена для скошування природних та сіяних трав врожайністю понад 100 ц/га на підвищених швидкостях від 9 до 15 км/год. з укладанням скошеної трави в покіс. Косарка також може бути використана для скошування дуже зарослих ділянок.

Різальний апарат сегментно-пальцьовий нормального різання. Привід

різального апарату – кривошипно-шатунний через клинопасову передачу від ВВП

трактора. Крок ножа 76,2 мм. Косарка складається з рами 1, яка опирається на ходові колеса 2, має

причіпний пристрій 3 та карданний передавач 4 з трансмісією. На рамі

встановлено два різальний апарати 5 з механізмом урухомлення та механізмом

підйому. Різальний апарат має аналогічну конструкцію з різальним апаратом

косарки КС-Ф-2,1Б. У транспортне положення косарка переводиться шляхом підіймання

різальних апаратів гідроциліндром. У транспортному положенні трактор з

косаркою мають загальну ширину 2,55 м, що значно збільшує швидкість та

безпеку транспортування. У косарки КПФ-4М ті самі регулювання, що і у КС-Ф-2,1Б.

Косарка трибрусна причіпна КТП-6 (рис. 5.2.9) призначена для скошування сіяних та природних трав в степовій та лісостеповій зонах з рівним рельєфом.

Косарка складається з рами 1, двох

пневматичних коліс 2, баластного ящика для завантаження лівого колеса,

карданного передавача 3 з трансмісією, три різальних апаратів 4, тягових

штанг 5, гідросистеми 6, механізму підіймання і опускання 7, різальних брусів

та опорних башмаків 8. У різальні апарати сегментно-пальцьові

нормального різання, розташовані ешелоновано з правого боку за ходом машини.

Хід ножа 76,2 мм, урухомник ножа – корбово-гонковий. Конструкція різального

апарата має конструкцію аналогічну до різального апарата косарки КС-Ф-2,1Б. У систему механізму підіймання

різальних апаратів входять: три гідроциліндри, три позиційних розподільника,

маслопроводи, важелі та тяги. Робочі органи машини урухомлюються від ВВП трактора та

гідравліки. У косарки КТП-6 ті самі регулювання, що і у КС-Ф-2,1Б.

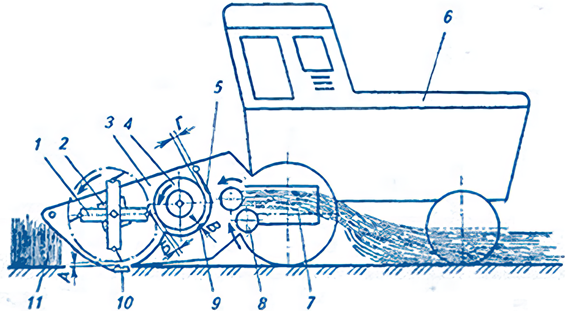

Косарка ротаційна

однобрусна КРН-2,1А

(рис. 5.2.10) призначена для скошування високоврожайних, полеглих трав

(урожайність понад 150 ц/га) на підвищених поступальних швидкостях – 9–15

км/год. з укладанням скошеної маси в прокіс.

Косарка складається з рами навіски 6

(рис. 5.2.11), підрамника 3, механізму зрівноважування 2, різального апарата

1, польової дошки 10, тягового запобіжника 8, механізмів урухомлення 7,

стойки 4, гідрообладнання 5. Різальний апарат має чотири ротора, на

яких шарнірно закріплені ножі. Ротори обертаються з частотою обертання 2040

об/хв. Ножі зрізують траву за принципом безпідпірного зрізу, підхвачують та

виносять із зони різання. Урухомник роторів – нижній від ВВП трактора через

шестеренний передавач.

Косарка має

такі регулювання. Перевірка технічного

стану

косарки. У разі необхідності заливають маслом картер конічного редуктора і

картер різального апарата. Порожнини картерів мають бути заповнені на 1/3

частину сумішшю мастил такого складу: 50% трансмісійного масла (або масла М-8А)

і 50% солідолу. Перевіряють і

за потреби регулюють натяг клинових пасів (пружина нижнього натяжного пристрою має бути стиснута до

повного стиску її витків). Повторно регулюють, якщо зазор між витками

збільшиться до 3 мм, положення ведучого шківа відносно веденого

(торцеві поверхні шківів мають бути в одній площині, розбіжність допускається

до 3 мм) регулюють перестановлянням шайб на осі підвіски корпусу вальниць

вала ведучого шківа; конічне зачеплення редуктора різального апарата (боковий

зазор у зачепленні має бути не менше 0,13 і не більше 0,55 мм) регулюють

підкручуванням гайки кріплення веденого шківа на валу або зміною прокладок на

цьому валу; тяговий запобіжник (запобіжник має спрацьовувати за зусилля 3

кН, прикладеного посередині різального апарата) регулюють стисканням

пружини фіксаторів. Перевіряють

взаємне розміщення робочих органів і за потреби регулюють їх. Регулювання

башмаків. Силу тиску

на ґрунт зовнішнього башмака встановлюють у межах 100–300 Н натяжним пристроєм

механізму зрівноважування 1 (рис. 5.2.11), а внутрішнього – у межах 270–700 Н. Регулювання різального апарата. Встановлюють кут похилу

різального апарата (не більше 7°) за ходом агрегату зміною довжини

центральної тяги начіпної системи трактора. При цьому висота зрізування дещо

зменшується і поліпшуються умови для скошування полеглого і переплутаного

травостою. За прямостоячого травостою і висоти зрізування 60 мм різальний

апарат встановлюють паралельно поверхні майданчика (поля). Контролюють якість робіт під час заготівлі кормів проводять відповідними методами, що наведено нижче. Результати контрольних вимірювань заносять у відомість оцінки, де в табличній формі вказують показники якості робіт, дані вимірювань, середній підсумок, норматив і бал оцінки. Фазу росту

рослин визначають перед збиранням трав, оглядаючи посіви. Початком фази

вважають настання її у 10% рослин домінуючого виду в травостої, повної – у

75% рослин.

Висоту зрізу рослин вимірюють лінійкою, яку встановлюють вертикально. Виміри роблять 5 разів через кожні 10 м у двох місцях за шириною захвату косарки, відступаючи приблизно на 1/4 захвату від подільника. З 10 вимірів знаходять середньоарифметичну висоту зрізу рослин. Вимірювання повторюють 2…3 рази в зміну. Висоту зрізу визначають за ОСТ 46203-85 шляхом 10 вимірів стерні на рівних майданчиках. Втрати трави визначають накладенням рамки 0,25 м2 за проходом косарки в 4–6 місцях за діагоналлю прокосу, включаючи і стики між проходами. При цьому враховують нескошену траву і втрати в стерні за рахунок збільшеної висоти скошування. Рівномірність укладання рослин у валок або прокоси визначають візуально. Під час перевірки якості скошування трав стежать також за прямолінійністю руху агрегату, відсутністю наїздів трактора на скошену масу і затоптування трави башмаками різальних апаратів косарки, якщо ці фактори мають місце, то загальну оцінку якості знижують. Повноту перевертання скошеної трави в прокосах і валках, розпушення і вологість скошеної маси перевіряють 2–3 рази за зміну візуально або вимірюванням. Якість розпушування визначають за зміною висоти трав’яної маси в прокосі або у валках. У разі доброго ворушіння висота має збільшуватися більш ніж в 1,5 рази. Вимірювання проводять на трьох облікових ділянках шириною, рівній захвату граблів, і завдовжки 10 м. Приблизну

вологість скошеної маси природних і сіяних трав визначають візуально за

зовнішніми ознаками (будовою, забарвленням листя і стебел). Вологість маси

краще всього визначати експрес-методом за допомогою вологомірів різних модифікацій.

Польові втрати трави визначають один раз за зміну після проходу машини, згрібаючи сіно ручними граблями в 10 місцях на облікових майданчиках по 10 м2, рівномірно розташованих за довжиною гону. Ширину ділянки приймають рівною ширині захвату машини. Зібрану траву зважують і обчислюють розмір втрат. Втрати сіна у разі підбору з валків визначають шляхом збору втрат на місці колишніх валків завдовжки 10 м в 10 місцях за діагоналлю ділянки і зважують їх. Втрати сіна виражають (у %) відношенням маси втрат до загальної маси сіна на обліковій ділянці, помноженим на 100. Прямолінійність укладки копиць в ряди і їх форму визначають візуально, виявляючи відхилення від осьової лінії більш ніж на 2 м і кількість зруйнованих копиць. Втрати сіна з

копиць (у %)

визначають у місцях укладки копиць шляхом зважування втраченого сіна; під час

перевезення до місця скиртування визначають за слідом на майданчику завдовжки

10 м і завширшки, рівній захвату агрегату. Наявність куп сіна масою понад

5–10 кг не допускається.

Під час заготівлі сінажу і силосу використовують показники якості робіт, зазначені в ДСТУ4684:2006, ДСТУ 4782:2007. Довжину різання визначають у пробі (2 кг) пров’яленої трави, що відбирається із різних місць кузова транспортних засобів або сховища. Після ретельного перемішування з неї виділяють наважку масою 0,2 кг, яку розбирають на фракції за довжиною відрізків менше і більше 30 мм, а потім знаходять відношення їх маси до всієї наважки (%). Вологість сінажної маси в

процесі її закладки визначають не менше двох разів на зміну через 1,5–2

години після початку роботи і за 1,5–2 години до її закінчення. Відбирають

проби за ГОСТ 27262-87.

Визначають вологість експрес-методом за допомогою вологоміра зеленої

маси (ВЗМ-1М), електронно-цифровим

вологоміром ВЛК-0,1

та іншими приладами або методом висушування в сушильній шафі. Контроль

щоденного заповнення сховища ведуть шляхом вимірювання висоти шару корму

лінійкою або за познаками на стіні сховища. Температуру сінажної маси

вимірюють не рідше двох разів у шарах завтовшки 0,5 м в трьох точках: по

центру і на відстані 1 м від стін сховища. До роботи на машинах для заготівлі кормів допускаються особи старше 18 років, що пройшли медичний огляд та мають відповідне посвідчення. До роботи скиртоправи допускають осіб старше 18 років, що пройшли медичний огляд і не мають протипоказань для роботи на висоті. Вагітні жінки до роботи із скиртування сіна (соломи) не допускаються. Машини і агрегати мають бути укомплектовані вогнегасниками та лопатами. У процесі

роботи машин, обладнання, транспортерів, вентиляторів не допускається

пробуксовування пасів і торкання робочими органами, що обертаються, кожухів

або корпусів, оскільки це може призвести до пожежі.

У процесі

роботи необхідно систематично очищати машини, особливо двигун, від рослинних

решток, а іскрогасник – від нагару. Своєчасно очищати рухомі робочі органи

машин від намотувань рослинності.

Перед початком руху (вмиканням) машин і агрегатів переконайтеся, що з транспортерів, різальних апаратів та інших вузлів прибрані інструмент і деталі, а також у тому, що біля машини, вузлів і у зоні руху немає людей. Вмикати

робочі органи необхідно за малих обертів двигуна і поступово збільшувати

оберти до максимальних.

Очищення, регулювання, усування несправностей машин і агрегатів необхідно проводити за зупинених робочих органів та вимкненому двигуні. Очищення

різального апарата необхідно проводити в рукавицях, спеціальними чистиками

(гачками).

Перед

завантаженням копиці на копновоз необхідно подати звуковий сигнал та

переконатися в тому, що поряд з нею і в зоні руху агрегату немає людей.

Швидкість руху трактора з начіпним коповозом не має перевищувати 10 км/год.

Ремонт начепленого на трактор скиртоклада, копновоза слід виконувати тільки в опущеному положенні. Піднімати інструмент на скирту (опускати з неї) необхідно тільки за допомогою мотузки. Перед підняттям (опусканням) переконайтеся в надійному кріпленні інструмента до мотузки. Для

підіймання (опускання) на скирту необхідно користуватися приставними або

мотузковими драбинами, які у верхній частині мають бути закріплені запобіжним

канатом, кінець якого перекинутий через скирту і прикріплений до металічного

лома, встромленого в нижню частину скирти на глибину не менше 2 м.

Косарка-плющилка – це сільськогосподарська причіпна (КПП-3,1, КПП-4,2

тощо) або самохідна машина (КПС-5Г, Е-301, Е-302 тощо),

призначена для скошування конюшини, люцерни, еспарцету та інших сіяних

бобових трав з одночасним плющенням стебел рослин, з наступним укладанням їх

на стерню в прокіс або валок. Процес плющення сприяє більш швидкому висиханню

трав і зберіганню листя, які є найбільш поживною частиною трав. Головними

робочими органами косарок-плющилок є сегментно-пальцьовий або ротаційний

різальний апарат, плющильний механізм з ребристою, фігурною або гладенькою

поверхнею, валкоутворюючий апарат, урухомлювальний механізм. У

конструкціях сучасних роторних косарок передбачаються елементи кріплення

плющильно-розпушувальних апаратів (кондиціонерів), що дозволяє отримувати

розпушені валки, які легко продуваються. Такі валки швидко висихають,

максимально зберігаючи поживні речовини. Використання

під час заготівлі кормів косарок-плющилок, дозволяє значно прискорити процес

сушіння та прив’ялювання скошених трав, підвищуючи якість кормів, скорочуючи

час на їх заготівлю, забезпечуючи високий рівень проведення

кормозаготівельних робіт. Процес плющення трав

відбувається під дією робочих органів

косарок-плющилок – плющильних апаратів. По типу робочих органів плющильні

апарати поділяються на дві групи: вальцьові та бильні.

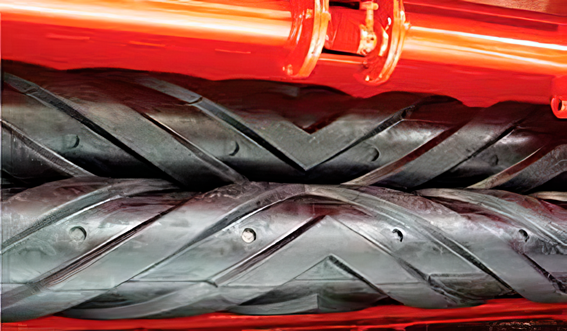

Вальцьові

плющильні апарати складаються з двох плющильних вальців (рис. 5.2.12), які

обертаються назустріч один-одному. За формою робочої поверхні плющильні

вальці є гладенькі, ребристі або штифтові. У ребристих і штифтових вальцях

ребра (штифти) одного вальця входять між ребрами (штифтами) іншого. Гладенькі

вальці забезпечують необхідну повноту плющення за мінімального відривання та

втрати листя та суцвіть. Діаметр гладеньких плющильних вальців становить

200…400 мм, ребристих та штифтових – 180–360 мм. Плющильні вальці працюють таким чином. Під час робочого процесу

плющильні вальці, обертаючись назустріч один одному, захвачують скошену траву

та пропускають між собою (у плющильний зазор) – сплющують та подають на

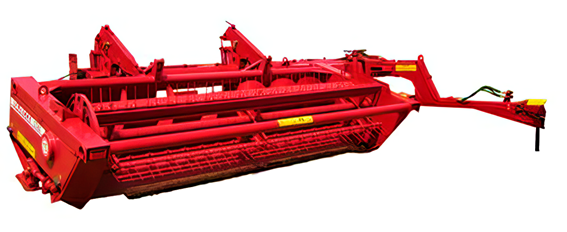

валкоутворювальний пристрій. Бильний ротор-кондиціонер (рис. 5.2.13) порівнянно з вальцьовим апаратом забезпечує більш інтенсивне сушіння трав. Бильний ротор-кондиціонер складається з барабана, на якому на одній лінії або за гвинтовою лінією встановлено V-подібні била. Бильний ротор-кондиціонер працює наступним чином. Під час робочого процесу скошена трава підхвачується V-подібними билами, та протягується по рифлених або гладеньких кожухах. При цьому руйнування воскового шару трав відбувається за рахунок ударів бил та протягування. Вальцьові плющильні апарати рекомендовано застосовувати для плющення бобових, а бильний апарат – для обробки злакових трав. Косарка-плющилка

причіпна КПП-4,2 (рис. 5.2.14) призначена для скошування сіяних

трав з одночасним плющенням стебел або без плющення і укладанням обробленої

маси на стерню у валок. Косарка-плющилка

складається з рами, яка спирається на два пневматичних колеса 1 (рис.

5.2.15), мотовила 2, безпальцьового (або пальцьового) різального апарата

нормального різання 3, двох стальних або прогумованих плющильних вальця 4, гідроциліндра піднімання жатки 5, карданного вала і передавального

механізму 6, заламуючого бруса 7, валкоутворювального пристрою 8 та інших

вузлів.

Машина працює таким чином. Під час руху агрегата рослини нахиляються

заламуючим брусом 7 вперед за ходом. Пружинні пальці граблін мотовила 2

подають рослини до різального апарата 3 і після зрізу спрямовують їх в

плющильні вальці 4. Вальці захвачують стебла та розплющують їх, після чого

вони потрапляють у валко утворювальний пристрій 8, який укладає їх у валок.

Косарка-плющилка має такі регулювання. Положення ножа відносно протирізальних пластин регулюють таким чином. Виймають ніж і по протирізальних пластинах (вкладишах пальців) натягують шнур. Всі протирізальні пластини мають торкатися шнура. За потреби пальці (протирізальні пластини) рихтують легкими ударами молотка. У зібраному апараті кінці сегментів мають дотикатися вкладишів пальців (протирізальних пластин) або мати зазор не більше 0,5 мм. Між заднім кінцем сегмента та вкладиша (протирізальної пластини) допускається зазор до 1 мм. Притискні лапки ножа мають дотикатися сегментів, допускається зазор 0,3 мм. Пластини тертя передніми гранями мають дотикатися спинки ножа. Положення пластин тертя регулюють переміщенням їх у повздовжніх отворах. Після регулювання пластини тертя закріплюють болтами. У крайніх положеннях гонка середини сегментів ножа мають збігатися з серединами пальців (протирізальних пластин); допускається відхилення 35 мм. Для регулювання роз’єднують гонок з ножем, суміщають середину лівого сегмента з серединою лівого крайнього пальця (протирізальною пластиною), відпускають контргайку та змінюють довжину гонка. На висоту зрізу косарку-плющилку налаштовують, переставляючи полозки внутрішніх і зовнішніх башмаків у відповідні отвори. Слід мати на увазі, що у разі встановлення різального апарата на висоту зрізу 3 см стерня матиме довжину від 4,8 до 6,5 см за швидкостей руху відповідно 4,3 і 9 км/год. Якщо різальний апарат встановити на висоту зрізу 6 см, то висота стерні може досягати 9,5 см. Запобіжні муфти регулюють стисканням пружин. Правильний натяг пружин муфт встановлюють у полі. Зазор між планками та дисками ребристих вальців у косарці-плющильці має бути 89 мм. Зусилля плющення за встановленого зазору визначають натягом пружини. Обертанням гвинта змінюють зусилля плющення за шкалою. Положення мотовила відносно різального апарата регулюють за станом травостою. На полеглих або низьких травах мотовило виносять вперед. Для регулювання послаблюють пружини натяжного пристрою, знімають болти та переміщують мотовило вперед. Косарка-плющилка напівпричіпна КПП-3,1 (рис. 5.2.16) призначена для скошування природних і сіяних трав (зокрема високоврожайних і полеглих) з одночасним плющенням і укладанням скошеної маси у прокіс або валок у всіх зонах землеробства, крім гірських районів, на вирівняних луках (сінокосах), що не засмічені камінням, які виступають з ґрунту більш ніж на 30 мм.

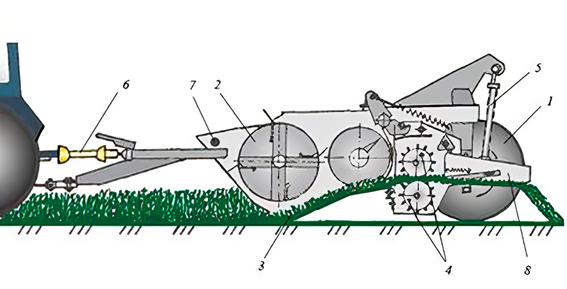

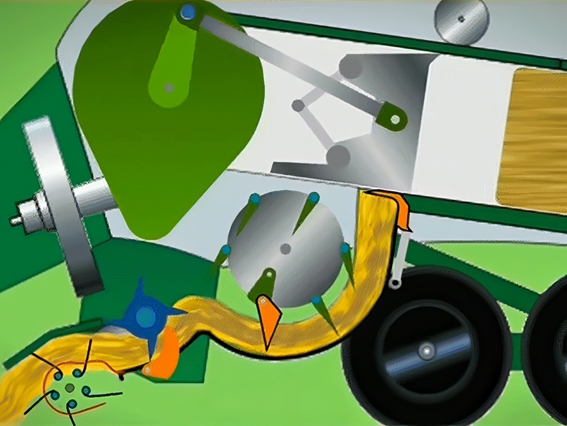

Косарка-плющилка

складається з рами 1, яка опирається на два пневматичних колеса 2, сниці 3 з

карданним передачем 4, ротаційного різального апарата 5, заламуючого бруса 6,

плющильного апарата 7 вальцьового типу або бильного ротор-кондиціонера з V-подібними

билами, валкоутворювального пристрою та трансмісії. Різальний апарат являє

собою брус з шести роторами 8, закритий знизу днищем з башмаками, які

підтримують його на заданій висоті. Машина працює таким чином. Під час руху агрегату по полю заламуючий

брус нахиляє стебла вперед, що забезпечує оптимальні умови зрізу та подавання

рослин у плющильний апарат. Пластинчасті ножі шарнірно закріплені на роторах

і зрізують стебла та передають їх в зону плющильних вальців. Вальці,

обертаючись назустріч один одному, сплющують рослини, після чого вони

потрапляють у валко утворювальний пристрій, який звужує потік маси, розпушує

її та укладає у валок.

Косарка-плющилка має такі регулювання. Перевірка технічного стану косарки-плющилки. Контролюють наявність масла в картері різального апарата і за потреби дозаправляють. Рівень масла має бути 15–18 мм від дна картера за його горизонтального положення (заміряють через заливну горловину). У разі необхідності регулюють натяг урухомлювальних ланцюгів (ланка має повертатися на кут 20–30º); натяг клинових пасів (прогин кожного паса має становити 14–16 мм при зусиллі на його середині 30–40 Н); кулькову запобіжну муфту проміжного вала урухомлення вальців і фрикційну запобіжну муфту урухомлювального шківа на передачу крутного моменту (відповідно 250–300 Н·м і 350–400 Н·м). Регулювання різального апарата. Тиск різального апарата на ґрунт регулюють натягом пружин болтом компенсатора (зусилля, прикладене до труби заломлювального бруса на початку піднімання має бути 650–670 Н). Регулювання плющильних вальців. Встановлюють мінімальний зазор (8 мм) між ребрами і поверхнею барабанів вальців регулювальними болтами. Забезпечують таке розміщення ребер вальців (роз’єднавши ланцюг урухомника верхнього вальця), щоб ребро верхнього вальця було посередині між двома ребрами нижнього, у такому положенні з’єднують ланцюг і натягують його. Тиск між вальцями регулюють натягом пружин гвинтового механізму. Тиск вважають нормальним, якщо взяте із валка стебло має надломи з проміжками 70–100 мм. Самохідна косарка-плющилка КПС-5Б (рис. 5.2.17) призначена для скошування сіяних трав з одночасним плющенням стебел скошених рослин і укладанням їх на стерню у валок. Без плющильних вальців косарку-плющилку можна використовувати як валкову жатку для скошування трав і зернових культур.

Косарка складається із самохідного шасі

6 (рис. 5.2.18), жатки 3, плющильного апарата 8 та валкоутворювального

пристрою 7. Для урухомлення робочих органів встановлено дизельний двигун Д-240 потужністю 59 кВт. Шасі

можна використовувати як енергозасіб з зерновими валковими жатками ЖВН-6А-01, ЖС-6, ЖВР-10-03

та перевертачем валків КПС-5.70.000. Жатка 3 під час роботи спирається на

ґрунт башмаками. До шасі вона приєднана за допомогою механізму підйому, у

склад якого входять два гідроциліндра для підйому та опускання жатки, що

керуються з кабіни. На корпусі жатки встановлено різальний апарат 10,

мотовило 1, шнек 4 та подільник 11. Сегментно-пальцьовий різальний апарат

10 складається з двох пальцьових брусів, ножі яких переміщаються під час

роботи в протилежні сторони. До спинок ножів приклепані сегменти з насіченими

різальними кромками. Кожен ніж приводиться в рух від механізму хитної шайби. Плющильний апарат 8 має верхній та

нижній ребристі вальці, розміщені так, щоб ребра одного вальця входять

посередині між ребрами іншого. Валкоутворювальний пристрій 7

складається з лівого та правого шарнірно закріплених щитків, виготовлених з

листової сталі. Залежно від ширини розкриття щитків проплющену траву

укладають за машиною у валок або розстил. Машина

працює таким чином. Під час руху косарки рослинна маса

нахиляється заламуючим брусом жатки. Мотовило 1 підводить рослини до

різального апарату 10, утримує їх у момент зрізання і подає скошену масу до

шнека 4. Шнек звужує потік стебел до ширини плющильних вальців, які

розплющують та надломлюють стебла, після чого вони потрапляють у валко

утворювальний пристрій 7 і укладаються на поле у валок.

Косарка-плющилка

має такі регулювання. Силу тиску башмаків на ґрунт регулюють

зміною натягу зрівноважуючих пружин: на легких ґрунтах вона має становити 900–1200

Н, на твердих – 1200–1500 Н. Нахил різального апарата регулюють залежно

від стану ґрунту і культури, яку збирають: на розпушеному ґрунті з

прямостоячим травостоєм пальці встановлюють горизонтально, на твердому ґрунті

за полеглих рослин носки пальців опускають. Регулювання виконують нижніми

важелями механізму піднімання жатки. Для збільшення нахилу зменшують довжину

важеля, для зменшення – подовжують. Після регулювання довжина важелів має

бути однаковою. Висоту зрізу регулюють перестановкою

башмаків по висоті. У разі роботи на грудкуватих і кам’янистих ґрунтах висоту

зрізу збільшують.

Силу стиску стебел у плющильному апараті (10–50 Н на 1 см довжини вальця) регулюють пружинами, якими верхній валець підтискається до нижнього відповідно до стану рослин, що збираються і кількості маси, яка надходить в апарат. На травах з товстими грубими стеблами, а також за підвищеної врожайності пружини розтягують (сила стискання збільшується). Максимальне її значення не має перевищувати 100 Н. За правильного регулювання більшість стебел в обробленій траві повинно бути надломлене за довжиною через 70–100 мм і розплющене, а листя не має бути відірване від стебел. Ширину валка

(від 1,2–1,8 м) встановлюють залежно від врожайності трав, погодних умов і

способу подальшого збирання. Валок максимальної ширини формують за фіксації

боковин у крайніх положеннях. Косарки-подрібнювачі

не тільки зрізують стебла, а й подрібнюють та переміщують їх в транспортні

засоби. Довжина подрібнених частинок коливається від 1 до 20 см. У процесі

подрібнення відбувається також розплющення частинок в повздовжньому напрямку.

Косарки використовують для скошування і подрібнення трав, кукурудзи та інших

культур, що використовуються у разі закладання силосу або за безпосереднього

згодовування; їх використовують також у разі закладання сінажу та

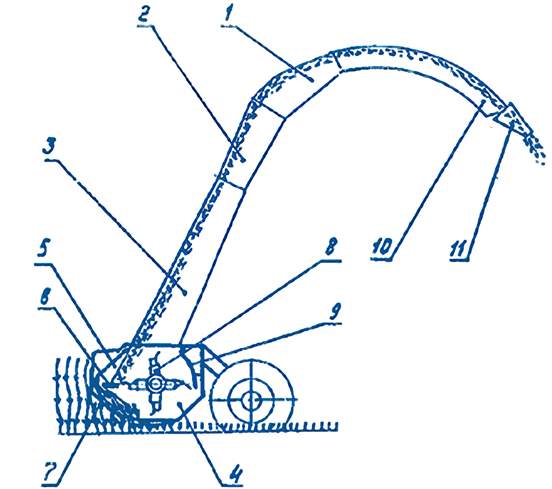

приготування трав’яного борошна. Косарка-подрібнювач ротаційна КИР-1,5М (рис. 5.2.19) призначена

для збирання багаторічних сіяних і природних трав, а також для збирання

кукурудзи, соняшнику та інших культур для безпосереднього згодовування

тваринам у подрібненому вигляді. Подрібнена маса завантажується в

транспортний засіб, який йде поруч з косаркою (висота борта не більше 2,5 м).

У разі комплектування косарки барабаном КИР.02.0.0000-01 її

можна бути використовувати для підбирання соломи із валків з одночасним

подрібненням та розкиданням по полю.

Косарка-подрібнювач складається з рами 4 (рис. 5.2.20), яка спирається на два опорних пневматичних колеса, сниці, переднього щита 5, відкидного щитка 7, барабана 8, протирізального ножа 6, заднього щитка 9, кожуха 3, трубопроводу для завантаження подрібнювальної маси, який складається з нижньої частини трубопроводу 2, поворотної частини трубопроводу 1, напрчмного козирка 10 та відкидного козирка 11. Робочі органи урухомлюються від ВВП трактора. Машина працює таким чином. Під час руху косарки передній щит 5 (рис.

5.2.20) з протирізальними ножами 6 нахиляє рослини. Ножі 2 барабана (рис.

5.2.21) закріплені шарнірно на валу 1 барабана та розташовані за гвинтовою

лінією, скошують траву, подрібнюють і викидають подрібнену масу в кожух 3

(рис. 5.2.20) і трубопровід. Подрібнена маса із кожуха за допомогою

повітряного потоку, що розвивається барабаном 8, спрямовується в транспортний

засіб. Регулювання дальності викидання маси виконується козирком 11 через

трос, який кріпиться за гачок на лівій боковині кожуха.

Косарка-подрібнювач має такі регулювання. Регулювання зазору між ножами барабана та протирізальними ножами в межах 12–15 мм проводять через люки переднього щита за рахунок переміщення спинки ножа, для чого в спинці передбачено овальні отвори. Під час збирання кукурудзяних стебел для силосування спинка з протирізальними ножами повинна бути перевернута для запобігання затуплення протирізальних ножів. Регулювання співвісності вала коробки та вала шківа за натягування урухомлювальних пасів. Зазор між півмуфтами ланцюгової муфти має бути рівномірним у межах 1 мм. Регулювання виконують прокладками під корпусами вальниць і переміщенням коробки. Встановлення косарки в робоче або транспортне положення проводять шляхом суміщення сниці з відповідними отворами на майданчику. Висоту зрізу встановлюють у межах від 5 до 40 см шляхом переміщення по сектору опорних коліс. У випадку виходу з ладу одного ножа і його заміни маса нового ножа має дорівнювати масі протилежного ножа. Різниця в масі двох протилежних ножів на барабані не має перевищувати 5 г.

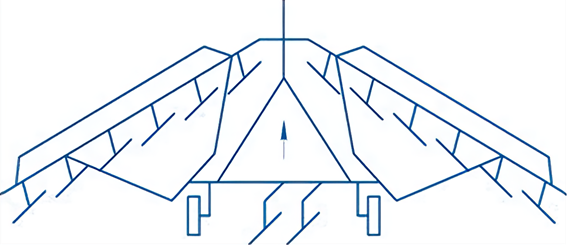

За характером

утворення валків їх поділяють на поперечні і бокові. Залежно від конструкції

робочих органів граблі є зубові поперечні, роторні та колісно-пальцьові.

Зубові поперечні граблі згрібають сіно у валки, розміщені

впоперек до напрямку руху агрегату, а роторні та колісно-пальцьові – у

поздовжні валки. Граблі

поперечні гідрофіковані ГПГ-14У (рис. 5.2.22) призначені для

згрібання свіжоскошеної маси трав шириною захвату 14 м, а також для згрібання

пров’яленої маси трав. Граблі використовуються як причіпну машину для

згрібання скошеної маси низьковрожайних трав природних сінокосів з

врожайністю не більше 85 ц/га, за максимальної вологості скошеної маси 80%.

Граблі рекомендовано використовувати в лісостеповій та степовій зонах.

Граблі складаються з грабельних апаратів 2 (рис. 5.2.23), які шарнірно закріплені на трьох секціях рами 1. До середньої секції кріпиться сниця 7 для приєднання граблів до трактора. У робочому положенні вони спираються на два ходових 4 і два самоустановлюваних колеса 9. Грабельні апарати мають зуби 10, вигнуті по логарифмічній спіралі. На брусах вони жорстко утримуються за допомогою зуботримачів. На поперечних трубах кожної секції встановлено очисні прути 11. Піднімання грабельного апарата під час викидання валка, а також переведення його у транспортне положення здійснюється двома гідроциліндрами (автоматами) 5.

Машина працює таким чином. Під час руху агрегату по прокосу зуби грабельного апарата переміщують скошену масу по стерньовій основі поля, збираючи у валок. Коли зуби грабельного апарата наберуть певний об’єм, тракторист переводить гідророзподільник трактора у положення «Підйом» і грабельний апарат з зубами, через гідроциліндри, піднімається, очисні прутки скидають скошену масу з зубів. Валки розташовуються впоперек напрямку руху агрегату. Після

скидання валка важіль гідророзподільника має автоматично повернутися в

нейтральне положення, якщо цього не відбувається важіль необхідно повернути

примусово.

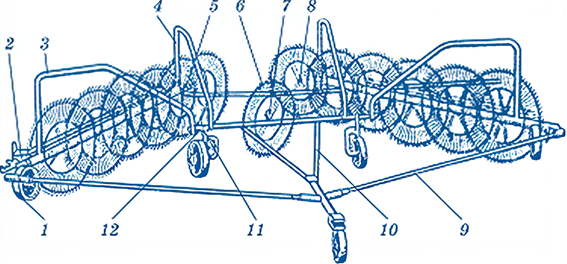

Колісно-пальцьові граблі ГВК-6А (рис. 5.2.24) призначені для згрібання пров’яленої трави з прокосів у валки, ворушіння в прокосах природних трав. Рекомендовані для всіх зон.

Граблі складаються з двох однакових за будовою секцій (правої і лівої), з’єднаних між собою зчіпкою 10. Секції можуть працювати роздільно. На кожній секції встановлено по шість пальцьових коліс 5 та два колеса 6 на зчіпці. Секція складається з рами 2, опорної труби 12, переднього 3 і заднього 4 брусів, механізму піднімання робочих коліс та трьох опорних пневматичних коліс 1. Робоче пальцьове колесо (рис. 5.2.25) обладнано маточиною 7, ободом 2 та пружинними пальцями 3, які з одного боку прикріплені до маточини, а з іншого – проходять крізь отвори обода і зігнуті проти напрямку руху. Робочі колеса набувають обертання внаслідок зчеплення пальців з ґрунтом.

Для згрібання сіна у валки (рис. 5.2.26) раму кожної секції розміщують під кутом 45–50° до напрямку руху агрегату. Рами секцій з робочими пальцьовими колесами утворюють кут, напрямлений розхилом уперед. Завдяки розміщенню робочих коліс під кутом, обертаючись за рахунок зчеплення з ґрунтом і стернею, зміщують сіно до осьової лінії і утворюють валок, який лягає на розпушену двома центральними пальцьовими колесами смугу сіна.

Під час ворушіння покосів чи сіна передні кінці секцій граблів

зводять, а задні, навпаки, розводять (рис. 5.2.27). Для обертання валків

використовують тільки одну секцію у такому самому положенні, як і для

утворення валків.

Граблі

мають такі регулювання.

Регулювання ширини валка у межах 800–900 чи

1000–1200 мм проводять шляхом зміщення секцій одна відносно одної за

допомогою висувних (телескопічних) труб і розтяжок зчіпки. Ширину валка

збільшують за урожайності сіна понад 25–30 ц/га або зменшують за урожайності

сіна менше 25 ц/га. Регулювання тиску робочих коліс на

ґрунт проводять шляхом натягу пружин механізму піднімання коліс у межах: для

першого колеса за ходом граблів – 30 Н, другого – 40

Н і т.д. аж до останнього 80 Н. Тиск контролюють пружинним

динамометром. Тиск центральних робочих коліс у межах 40

Н регулюють перестановлянням ланок ланцюга кожного із коліс, змінюючи

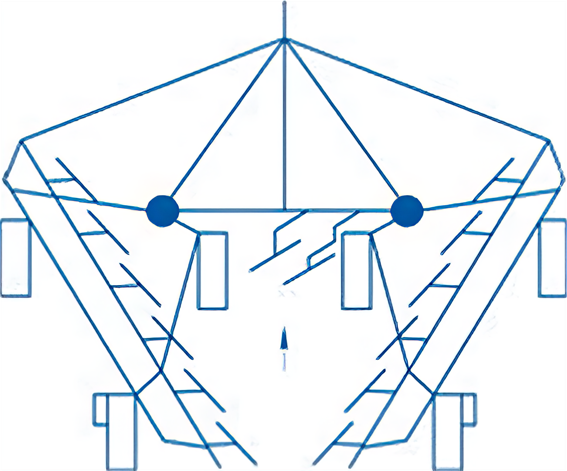

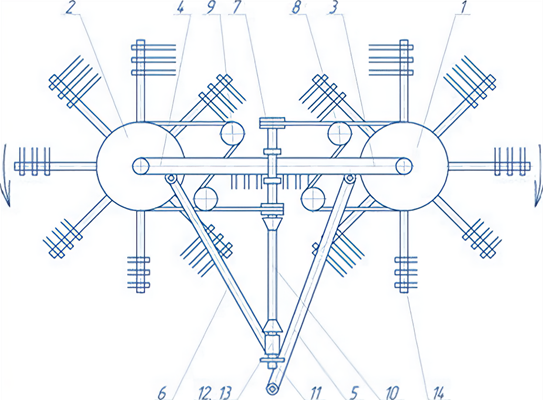

цим самим ступінь розтягування пружини. Ротаційні граблі-розпушувачі ГВР-6Р (рис. 5.2.28)

призначені для згрібання пров’ялених або свіжоскошених сіяних, а також

високоврожайних природних трав у прокосах, обертання, розкидання та

здвоювання валків.

Граблі складаються з лівого 1 (рис. 5.2.29) та правого 2 роторів,

лівої 3 та правої 4 поперечини, сниці 5, розтяжки 6, ведучих шківів 7,

натяжних шківів 8, підтримувальних шківів 9, карданного передавача 10,

карданного вала для передачі крутного моменту від вала трактора 11, двох

урухомлювальних букс 12 та 13. Кожен ротор має вісім граблин 14 і

встановлений на рамі, що спирається на два колеса.

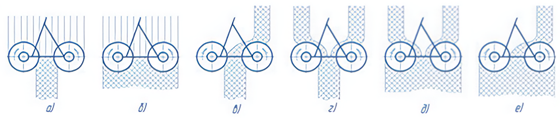

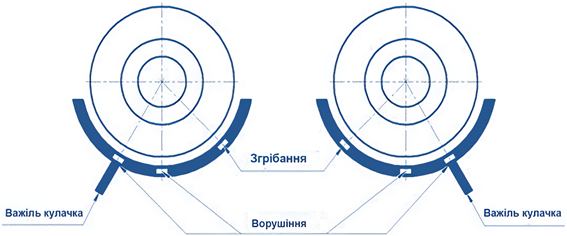

Технологічний процес відбувається як

результат обертання та зміни положення пальців граблин за кутом повороту

ротора, який здійснюється кулачковим механізмом. У разі виконання

технологічного процесу ротори обертаються назустріч один одному, при цьому

зуби граблин, які знаходяться в передній частині роторів, займають

вертикальне положення, захоплюють лежачу спереду масу, спрямовують її між

роторів, формуючи безперервний розпушений валок, а потім займають горизонтальне

положення і проходять над валком, що утворився. Технологічні операції, що виконує машина ГВР-6Р,

показані на рис. 5.2.30.

Підготовка до роботи в режимі «Згрібання». Встановлюють кулачки

роторів у положення «Згрібання» (рис. 5.2.31), урухомлювальний ланцюг блока

зірочок має знаходитись на менших обертах. Перевіряють встановлення кількості

обертів ВВП трактора на 540 об/хв. В цьому самому положенні

виконують обертання валка. Валок сіна під час руху спрямовують у центр

будь-якого ротора.

Підготовка до роботи в режимі «Ворушіння». Урухомлювальний ланцюг

блока зірочок встановлюють на великі оберти, кулачки лівого і правого роторів

– в одне з положень режиму «Ворушіння» (рис. 5.2.31). Для досягнення більшої

ширини розкидання маси кулачки необхідно встановити в друге (крайнє)

положення «Ворушіння». Валок сіна під час ворушіння спрямовують у центр

ротора. Граблі

мають такі регулювання.

Регулювання зазору між ґрунтом та зубами граблин проводять шляхом

регулювання болтів упорів. Зазор має бути 10–15 мм. Ппід час роботи на

високоврожайних травах з важкою масою цей зазор необхідно збільшити до 20–30

мм та зменшити швидкість руху. Площина, в якій обертається граблина, має бути паралельна поверхні

ґрунту, регулюється начіпним пристроєм трактора. Регулювання натягу пасів проводять в такій послідовності: відпускають

кріплення натяжних шківів та натягують паси так, щоб від зусилля 140–150 Н,

прикладеного між шківами найбільшої вітки, прогин пасів становив 10–15 мм,

після чого затягують кріплення натяжних шківів. Після 2–3 годин роботи

необхідно повторно перевірити натяг пасів, за потреби підтягнути.

Підбирачі-копнувачі призначені для підбирання сіна з валків, формування копиць циліндричної форми і укладання їх на полі. Підбирач-копнувач ПК-1,6А складається з підбирача барабанного типу, похилого конвеєра, циліндричного копнувача з обертовим дном, проміжного нагромаджувача, двох опорних пневматичних коліс, гідросистеми та засобів сигналізації.

Під час руху

копнувача вздовж валка підбирач захоплює своїми пружинними зубами сіно і

подає його на конвеєр, який нижньою гілкою піднімає сіно вгору і скидає у

копнувач. Завдяки наявності обертового руху дна сіно у копнувач укладається

гвинтовим шаром, рівномірно заповнюючи весь об’єм. Для усунення тертя об

стінки з лівого і правого боків копнувача є вертикальні обертові вальці,

циліндрична поверхня яких дещо виступає всередину. Як тільки копнувач

заповниться, під тиском верхнього шару сіна спеціальний щуп механізму

вмикання вивантаження копиці повертається, відводяться упор дна і заскочки

задньої рухомої стінки. Під дією ваги копиці дно повертається,

водночас з копицею відводиться задня стінка копнувача, яка падає на землю.

Після цього дно і задня стінка під дією противаги повертаються у початкове

положення. Дно разом з копицею обертається і під час вивантаження. Це сприяє

правильному оформленню копиці завдяки тертю її об циліндричну частину задньої

відкидної стінки. Розмір копиці регулюють установленням щупа механізму автоматичного

вивантаження копиці. Встановлення підбирача за висотою і переведення його у

транспортне положення здійснюється за допомогою гідросистеми. Дно копнувача

спирається на три ролики, змонтовані на рамі машини.

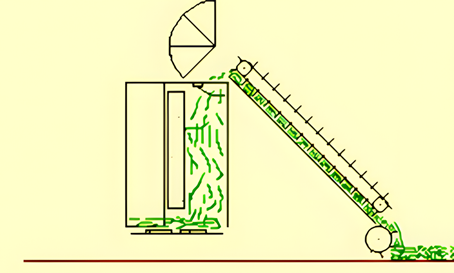

Причіп-підбирач ТП-Ф-45

використовують для підбирання прив’яленої трави вологістю до 45%, сіна або соломи із

валків з подрібненням або без подрібнення маси, подавання її в кузов,

транспортування маси до місця скиртування та вивантаження. Цю машину можна

використовувати також для перевезення силосу та грубих кормів. Складається

причіп з підбирача барабанного типу, подавального і подрібнювального

апаратів, поздовжнього вивантажувального конвеєра, подавального механізму,

кузова місткістю 60 м3, гідросистеми і чотирьох опорних

пневматичних коліс.

Підбирач-стогоутворювач СПТ-60А

підбирає валки сіна чи соломи, утворює копиці об’ємом до 60 м3 і

вивантажує їх на полі. Складається з підбирача барабанного типу, шнекового

конвеєра, вентилятора, трубопроводу, камери, пресувального пристрою,

виштовхувальної рамки і чотирьох опорних пневматичних коліс. Робочі органи

підбирача урухомлюються від вала відбору потужності трактора. Під час руху агрегату підбирач подає

валок у вентилятор, звідки маса повітропроводом надходить в пресувальну

камеру. Сіно рівномірно розподіляється по місткості завдяки козирку дефлектора,

що регулюється. Після заповнення місткості приблизно на три чверті об’єму

агрегат зупиняють і вмикають прес. До повного формування стогу пресування

повторюють 3–6 разів, а за вологості нижче 15% – 2–3 рази. Стіг вважають

сформованим, якщо підпресована маса досягає огороджувальної полоси на

передній стінці місткості. Для вивантаження стогу агрегат зупиняють, вимикають ВВП,

переміщують назад на 8–10 м та вивантажують стіг.

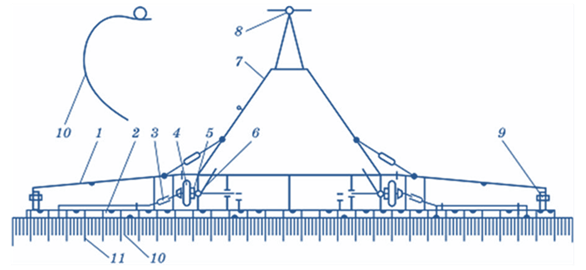

Фронтальний навантажувач-скиртоклад ПФ-0,5Б

(рис. 5.2.32) призначений для скиртування сіна і соломи. Його можна

використовувати під час розбирання скирт,

навантаження сипких матеріалів, силосу і гною з буртів, для завантаження

літаків мінеральними добривами та інших навантажувально-розвантажувальних

робіт, а також як вантажопід’ємний пристрій під час монтажу та демонтажу.

Вантажопід’ємність – 500 кг, навішується на трактори МТЗ-80/82, ЮМЗ-6

тощо, без зняття кабіни, максимальна висота підйому – 8 м. Рекомендований для

всіх зон.

Навантажувач (рис. 5.2.33) складається з опорної 11 і

передньої 14 рам (вони зв’язані розкосами 10), що слугують для навішування на

трактор. Рама 8 підйому шарнірно з’єднана з рамою 11 та опирається на

гідроциліндри 9 підйому. На передньому кінці рами 8 змонтовано грабельну

решітку з пальцями 1, притискною решіткою 4 і виштовхувальною стінкою 2, які

урухомлюються гідроциліндрами 3 та 6, що з’єднані рукавами і маслопроводами з

гідросистемою 13. Для підвищення стійкості навантажувача на трактор навішують

противагу у вигляді ковша 12. Навантажувач працює таким чином.

Грабельну решітку опускають перед копицею на поверхню поля, притискну решітку

4 піднімають та рухом трактора грабельну решітку вводять під копицю, потім

опускають притискну решітку 4. Далі піднімають раму 8 та перевозять копицю.

Вивантажують її з грабельної решітки виштовхувальною стінкою 2 за піднятої

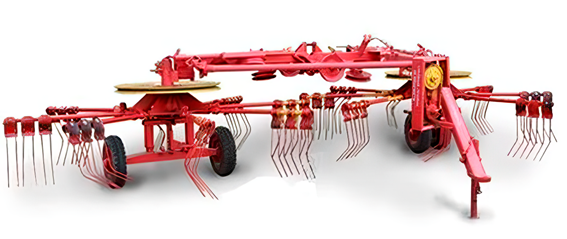

притискної решітки 4. Прес-підбирачі

застосовують для пресування сіна у паки циліндричної

(рулонів) або прямокутної форми. Середня (за об’ємом) щільність сіна

становить 60–65 кг/м3, а пресованого і зв’язаного у паки – 200–400

кг/м3.

Тому перевезення і зберігання непресованого сіна потребує громіздких

транспортних засобів і сховищ. Спресоване у паки сіно зручне для перевезення,

менше псується, його смакові і поживні властивості добре зберігаються, сіно

легко обліковувати, воно менш пожежонебезпечне. Застосування прес-підбирачів скорочує

кількість операцій на збиранні та зменшує витрати на 1 т зібраного сіна.

Збирати сіно з валків з одночасним пресуванням у паки можна при його

вологості 20–25%. Якщо сіно пресують за більшої вологості, то його досушують

у паках на полі або у провітрюваних приміщеннях. Сучасні прес-підбирачі утворюють паки

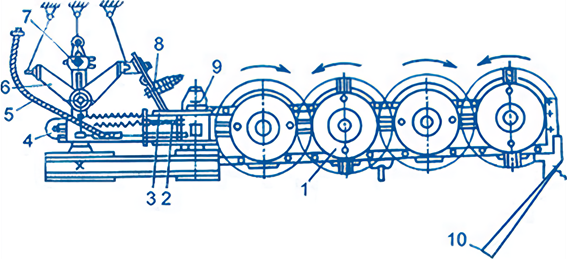

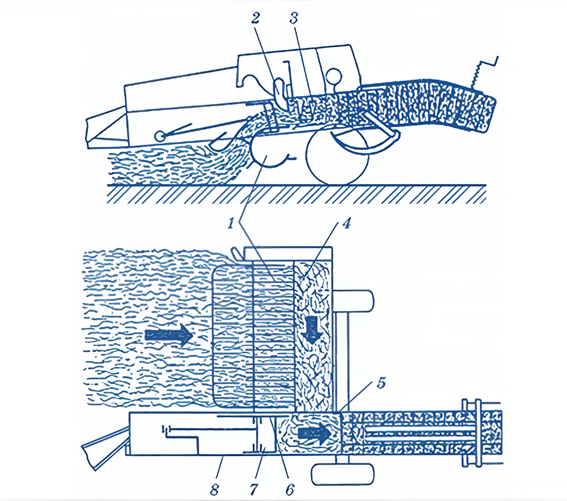

масою 25–50 кг (прямокутної форми) та до 750 кг (циліндричної форми). Прес-підбирач ППЛ-Ф-1,6М призначений для підбирання валків сіна чи соломи і пресування у паки прямокутної форми (0,5×0,5×0,36 м) з одночасним автоматичним обв’язуванням його шпагатом або дротом. Він складається з підбирача барабанного типу, пакувальників, пресувальної камери, пресувального поршня, в’язальних апаратів, механізму урухомлення робочих органів, двох опорних пневматичних коліс, лотока для вивантаження паків у транспортні засоби та причіпного пристрою. В’язальні апарати встановлено над пресувальною камерою. Під час руху машини підбирач підбирає валок сіна або соломи і спрямовує його до пакувальників, які подають масу сіна до вікна передньої частини пресувальної камери. Потім пресувальний поршень подає окремі порції сіна до дротів або шпагатів, які проходять через пресувальну камеру. Після закінчення формування пака мірне колесо вмикає в роботу в’язальні апарати, які зв’язують пак. Він наступними порціями сіна під час формування нового пака поступово проштовхується до виходу і надходить до начіпного лотока, який подає паки у транспортний засіб або на стерню. Щільність пресування пака (до 200 кг/м3) регулюється зміною

поперечного перерізу вихідного отвору пресувальної камери спеціальними

регулювальними гвинтами. Довжину пака у межах 0,5–1,0 м регулюють заміною

мірного колеса. Прес-підбирач К-454В призначений для високої щільності пресування напівсухого і сухого сіна та соломи. Обладнаний лічильником тюків. Він складається з підбирача 1 барабанного типу, допоміжного подавального пристрою 2, поперечного подавального конвеєра 3, пресувального поршня 7, поршневого ножа 6 і протирізальної пластини 5. Ці робочі органи розміщені в камері 4 поперечного подавального пристрою та камері 8 пресувальних механізмів.

Під час переміщення машини підбирач 1 захоплює валок сіна чи соломи, подає його в поперечну приймальну камеру 4. За допомогою поперечного подавального конвеєра 3 сінна маса спрямовується до пресувальної камери 8 через спеціальне бокове вікно, яке відчиняється пресувальним поршнем 7 для формування об’єму пака. За зворотнього ходу поршня ця порція сіна ущільнюється, притискаючись до пресувального прутка, а стебла, що не потрапили до камери, відрізаються ножем 6 та протирізальною пластиною 5. Після формування відрегульованої довжини пака спрацьовує механізм обв’язування і кілька окремих спресованих порцій сіна зв’язуються в один пак прямокутної форми. Барабан підбирача та поперечний подавальний конвеєр приймальної камери захищені від перевантажень спеціальним пристроєм.

Машина обладнана лічильником паків. Передбачено встановлення додаткового правого колеса при підбиранні сіна на легких та вологих ґрунтах. Технологічні регулювання. Положення барабана підбирача відносно поверхні ґрунту змінюється за допомогою опорного колеса гідроциліндром та переставлянням пальця в отворах опори на боковині рами. Збираючи солому з широких валків понад 1,8 м, краще працювати без опорного колеса. При цьому барабан підбирача потрібно встановити в максимальному за висотою положенні. Положення ножів у пресувальній камері правильне, якщо зазор між ними становить 0,5–2,0 мм. Щільність паків слід контролювати за довжиною та масою (табл. 5.2.1). Таблиця 5.2.1 Варіанти

регулювання щільності паків залежно від їхніх параметрів

Щільність пересування паків

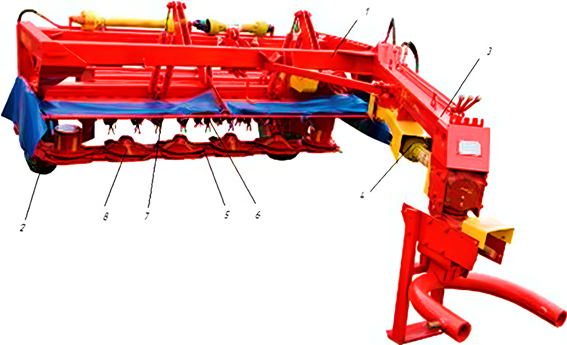

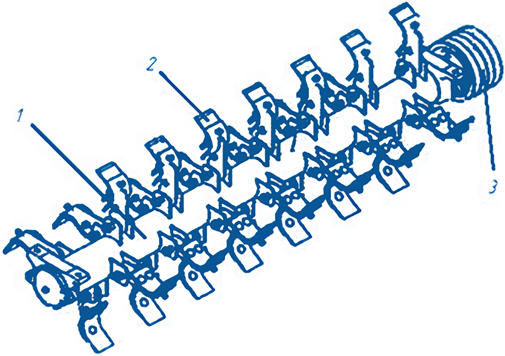

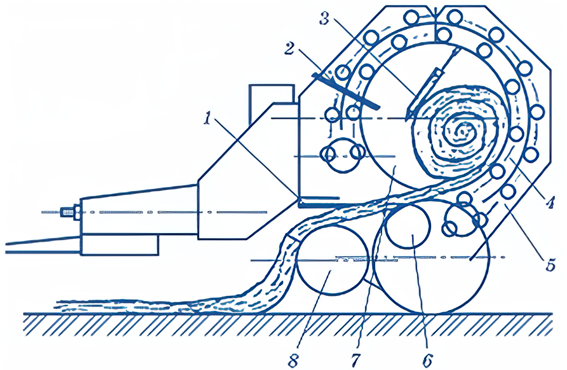

регулюють стисканням спеціальних пружин та переставлянням шпинделів. Прес-підбирач

рулонний ППР-110 (рис. 5.2.35) призначений для підбирання сіна чи соломи із

валка, пресування в паки циліндричної форми з обв’язуванням шпагатом.

Прес-підбирач

складається з підбирача 8, на урухомлювальному валу якого встановлено

фрикційну запобіжну муфту, та пресувальної камери 7, що має передню і задню

частини. Підбирач боковинами шарнірно закріплений на корпусах вальниць

пресувального барабана 6. Підбирач

піднімається гідроциліндром, установленим з правого боку машини, а

опускається під дією сили тяжіння підбирача. У транспортному (піднятому) положенні підбирач

фіксується з обох боків камери пресування спеціальними фіксаторами. У

робочому (опущеному) положенні він опирається на ґрунт опорними колесами і

підтримувальними пружинами. У

пресувальній камері утворюється рулон сіна. Передня частина її має ведучий

вал з механізмами пресування 4 і шарнірно підвішену задню камеру 5, яка

відчиняється і зачиняється за допомогою гідроциліндра 3. Задня частина

пресувальної камери зачиняється і відчиняється спеціальними додатковими

гідроциліндрами, важелями і утримується у зачиненому положенні двома

заскочками. Під час відчинення задньої камери вони відтягуються вперед

пружинами. Із ланцюгом, який через пружину відтягує ліву заскочку, шарнірно

зв’язане плече важеля стрілки 2 (покажчика щільності рулону). Цей покажчик

сигналізує про закінчення формування рулону. У разі відчинення задньої камери

через систему тяг і механізмів вимикається кулачкова муфта, завдяки чому всі

механізми прес-підбирача зупиняються. Механізм

пресування призначений для закручування маси сіна у рулон і виконаний у

вигляді двох замкнених ланцюгових контурів, з’єднаних між собою поперечними

скалками, на кінцях яких встановлено опорні ролики. Обв’язувальний апарат

призначений для обв’язування рулону шпагатом і складається з механізму подачі

шпагату і механізму урухомлення каретки. У процесі роботи каретка

переміщується вліво, спеціальний нерухомий поводок захоплює шпагат і в

крайньому положенні спеціальний ніж відрізує шпагат. Гідросистема

призначена для відчинення і зачинення задньої камери і переведення підбирача

з робочого положення у транспортне і навпаки. Вона складається з двох

гідроциліндрів відчинення і зачинення задньої камери, гідроциліндра

піднімання прес-підбирача, рукавів високого тиску та з’єднувальної арматури.

Якісна і надійна робота прес-підбирача забезпечується за ширини валка не

більш як 1,2 м. Технологічні регулювання. Запобіжна муфта урухомлення робочих органів

регулюється на передачу крутного моменту 400–420 Н·м стисканням

пружин, які притискують один до одного ведений і ведучий диски. Аналогічно

регулюється запобіжна муфта підбирача на передачу крутного моменту 300–330

Н·м. Робоче положення підбирача

регулюється у такий спосіб. Між кінцями пружинних пальців підбирача до

поверхні ґрунту встановлюється відстань 20–50 мм. Це досягається суміщенням

одного з двох отворів на трубчастому кронштейні боковини підбирача з

відповідним отвором на стояку колеса. При цьому тиск на опорне колесо має

бути 10–12 кг. Досягають цього двома нарізними тягами з гайками натягуванням

або послабленням пружин. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||