|

|

|

СІЛЬСЬКОГОСПОДАРСЬКІ

МАШИНИ Електронний

посібник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

10.1. Способи збирання прядильних культур 10.2. Агротехнічні вимоги до машин для збирання прядильних культур 10.3. Класифікація льонозбиральних машин 10.4. Робочі органи льонозбиральних

машин 10.6. Льономолотарки. Молотарки-віялки 10.7. Класифікація коноплезбиральних машин 10.9. Коноплемолотарки і коноплезбиральні комбайни

Коноплі

зрізують спеціальними жатками і комбайнами. Від стебел обчісуванням

відривають коробочки з насінням, які потім обмолочують. Збирають льон-довгунець

у стадії ранньої жовтої стиглості, оскільки в цей період розвитку

забезпечується найбільший вихід волокна. Стебла і головки мають світло-жовтий

відтінок. Вологість стебел становить 50–60%. Насіння дозріває під час

польового сушіння. Якщо льон-довгунець вирощують на насіння, то збирають його

в стадії жовтої стиглості, але волокно при цьому отримують

нижчої якості. Технологія

вирощування льону-довгунцю в нашій країні передбачає використання двох

основних способів збирання: комбайнового і снопового.

Коноплі

збирають після повного дозрівання для отримання волокна, насіння і на

зеленець, тобто тільки на волокно.

За роздільного

способу збирання коноплі скошують жатками з наступним зв’язуванням стебел у снопи і обмолотом коноплемолотарками.

Якщо вирощують коноплі одночасно на волокно і на насіння збирають їх

послідовно за два прийоми: спочатку вручну плоскінь (чоловічі особини), а

потім машинами матірку (жіночі особини). Плоскінь коноплі дозріває на 30–35

днів раніше від матірки. Льонозбиральні машини мають забезпечувати брання прямостоячих, похилих та полеглих стебел

льону-довгунцю. Під

час збирання комбайнами чистота брання стебел льону має бути не менше ніж 99%

для прямостоячих і не менш як 95% для полеглих рослин. Пошкоджених

стебел (розірваних, поламаних, сплющених) допускається до 5%, чистота обчісаних коробочок – не менш як 98%, відходи стебел у льоноворох – до 3–4%, загальні втрати насіння – до 5%, а

можливе пошкодження та подрібнення їх відповідно до 1% і до 0,25%. Стебла

мають укладатись у стрічці без перекосів, щоб не було переплутаних. Стрічки

стебел льону-довгунцю, льоносоломи мають бути

прямолінійні, рівномірні за товщиною, без розривів і скупчування.

Розтягнутість стебел у стрічці допускається не більше ніж у 1,2 раза, їх перекіс до 20°, а розтягнутість снопів – у 1,3 раза. В’язальні

апарати машин мають високоякісно зв’язувати не менше ніж 97% снопів. Діаметр снопів

становить 14–18 см. Якщо

підбираються стрічки льоносоломи або трести з

одночасним зв’язуванням їх у снопи, то повнота підбирання

має бути не менше ніж 99%, можливе пошкодження стебел до 3%, а незв’язаних снопів не більш як 4%. Розтягнутість снопів

допускається в 1,3 раза. При

обмолоті льоновороху ступінь перетирання коробочок

становить не менше ніж 98%, чистота насіння першого та другого виходів – не

менш як 95%, а подрібненого насіння – до 1%. Загальні втрати насіння

допускаються до 5%. Під час сушіння льоновороху не

допускається перегрівання насіння, а його кінцева вологість має бути 12–13%. Якщо

снопи обмолочуються льономолотаркою, то вологість

головок і стебел не має перевищувати 20%. Під

час пресування рулонів льоносоломи або трести їх

пошкодження, що впливають на вихід довгого волокна, має становити не більше

ніж 5%. На

волокно коноплі збирають від періоду масового цвітіння до повного цвітіння плоскині. Насіннєві сорти конопель збирають у період,

коли у суцвіттях матірки дозріває 70–100% насіння. Втрати

стебел за жаткою допускаються не більше ніж 0,1%, а пошкодження стебел з

розривом лубу – до 4%. Висота зрізу стебел не перевищує 7,5 см. Порції

стебел, снопи не повинні мати плутанки і бур’янів.

Діаметр снопа конопель біля перевесла становить до

18 см. Пошкодження стебел з поперечним розривом лубу підбирачем конопель може

бути до 1,2%.

Льонобралки виривають стебла

льону-довгунцю з ґрунту і укладають їх у стрічку на полі. Льонокомбайни

забезпечують брання стебел, обчісування головок, зв’язування льоносоломи у снопи або

розстилання її стрічкою на полі. Льономолотарки обмолочують снопи льону-довгунцю, а молотарки-віялки перетирають льоноворох, виділяють і очищають насіння. Підбирачі

підбирають або обертають стрічки льоносоломи або

трести, зв’язують стебла льону (трести) у снопи або

формують рулони. Ворушилки стрічок ворушать льоносолому або тресту в стрічках. Коноплезбиральні машини залежно від

призначення поділяють на жатки, жатки-снопов’язалки, коноплезбиральні

комбайни, коноплемолотарки і підбирачі стебел

конопель. Жатки забезпечують зрізування стебел конопель і зв’язування їх у снопи або укладання на поверхню поля окремих порцій

стебел. Коноплезбиральні комбайни зрізують стебла, обмолочують їх, виділяють

і очищають насіння. Молотарками обмолочують снопи

конопель, перетирають ворох і очищають насіння.

Підбирачі підбирають стебла конопель із стрічки і зв’язують їх у снопи.

Бральні

апарати за конструкцією поділяють на стрічково-роликові та

стрічково-барабанні (дискові). Стрічково-роликові

апарати є з лівим або правим розміщенням, з прямолінійними або криволінійними

бральними руслами та фронтальні. Стрічково-барабанний

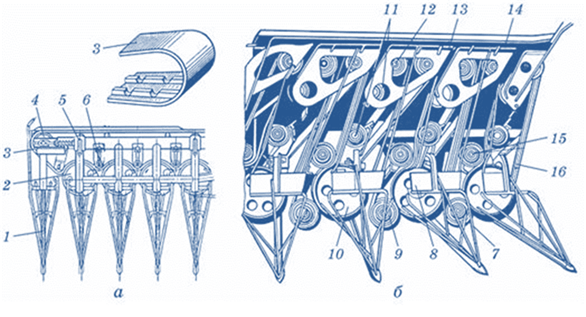

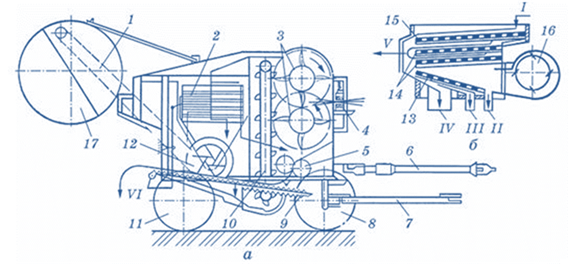

бральний апарат складається із брального паса 3 (рис. 10.1.1. а), чотирьох

бральних шківів (барабанів) 2 діаметром 350 мм, натискних роликів 6, ведучого

та веденого шківів. Бральний

пас – безкінечний плоский. На внутрішній його поверхні є два трапецієподібних

виступи з вирізами. Пас притискується роликами 6 до бральних шківів 2.

Ведучий шків установлений на редукторі і має дві клиноподібні канавки

відповідно до профілю брального паса. Натяг паса регулюють переміщенням

натяжного шківа.

Під

час роботи бральний апарат установлюють під кутом 10–20° до горизонту. Стебла

льону-довгунцю затискуються між пасом 3 і прогумованими шківами 2 і під час

переміщення агрегату вириваються з ґрунту. Стрічково-роликовий

бральний апарат з криволінійним бральним руслом складається з окремих

чотирьох секцій. Кожна секція має два поздовжніх гумових паси 16 (рис.

10.1.1. б), які надіті на ведучі верхні 12 і ведені нижні 9 і 10 шківи.

Внутрішні частини пасів притискуються одна до одної притискними роликами 11,

15 і під час роботи переміщуються вгору. Натяжний

ролик 15 сприяє охопленню пасами веденого шківа 10. Великий ведений шків 10

закріплений на кронштейні і може переміщуватися напрямними рамки бральної

секції, натягуючи пас. Малий ведений шків 9 і натяжний ролик 15 встановлені

на двоплечому важелі і натягують другий пас. Паси

робочих русел установлюють під кутом до горизонту

від 45 до 65°. Їхня швидкість руху вдвічі-тричі більша від швидкості руху

агрегату. Натяг

пасів регулюють переміщенням ведених шківів і притискних роликів гвинтовими механізмами.

Кут обхвату пасами веденого шківа змінюють залежно від стану льону. При

збиранні полеглого, забур’яненого льону кут охоплення збільшують. Водночас

збільшення довжини криволінійної ділянки паса призводить до значного

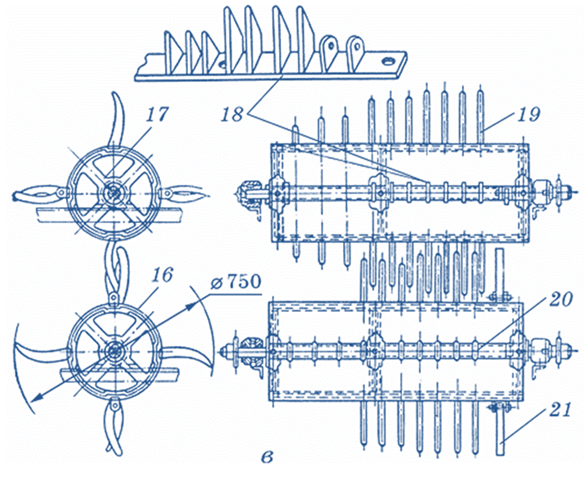

пошкодження стебел і до більшого спрацювання. Однобарабанний обчісувальний апарат (рис. 10.1.2. а) складається з барабана 2, кожуха 1,

піддона 7, обмежувального листа 4 і затискного конвеєра 5. Барабан має чотири

гребінки 9 (рис. 10.1.2. б), два бокових диски 8, в які на вальницях встановлені цапфи гребінок, ведучий вал 14,

напрямний диск 12 з пальцями 11, кривошипи 10 і ексцентрик 13. Напрямний диск

12 вільно обертається на ексцентрику 13. Завдяки ексцентричному розміщенню

осі диска 12 зберігається постійним кут нахилу гребінок під час обертання

барабана. На кожній гребінці закріплені сталеві зуби 15 200 мм завдовжки, що

встановлені із зазорами спочатку 26 мм, а потім – 24, 17 і 15 мм. Колова

швидкість гребінок становить 8,0–8,9 м/с. Кут нахилу гребінок регулюється

поворотом ексцентрика на валу барабана. Частота обертання барабана

регулюється в межах 255–285 об/хв. Двобарабанний

обчісувальний апарат (рис. 10.1.2. в) складається з верхнього 17 і нижнього

16 барабанів. На кожному барабані встановлено по два коротких 18 і довгих 19 гребені. На гребенях влаштовано

шарнірно криволінійні зуби. Зуби довгих гребенів

розміщені вздовж довжини барабана, а коротких – до половини довжини. Зуби

мають різну довжину і утворюють чотири ступеня. Висота зубів зменшується в

бік виходу снопів. За такої конструкції спочатку

розчісуються снопи короткими зубами на вході

приймальної камери, а потім обчісуються насіннєві коробочки довгими зубами на

виході з камери. Барабани обертаються назустріч один одному з частотою 338

об/хв. Боковий зазор між довгими гребенями одного

барабана і короткими другого в зоні їх зустрічі становить 20 мм.

Під час обмолоту вологого, перестоялого

льону, щоб не було намотування стебел на барабани, верхній барабан зміщують

відносно нижнього на одну-дві ланки урухомлювального

ланцюга. Щоб запобігти намотуванню на вали плутанки, барабани з торців

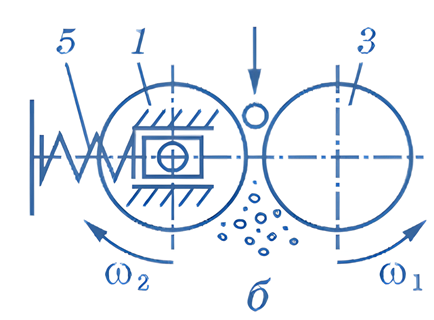

закриті кожухами. Терковий апарат

(рис. 10.1.3) призначений для руйнування насіннєвих коробочок льону. Він

складається з двох дерев’яних вальців 1 і 3, облицьованих прогумованим пасом.

Вальці діаметром 200 мм установлені на вальницях

кочення. Корпуси вальниць одного із вальців підпружинені. Зусилля пружин регулюють гвинтами. Вальці

обертаються назустріч один одному з різною частотою для кращого плющення і

перетирання головок. Підпружинений

валець 1 обертається з частотою 292 об/хв., а основний 3 – з частотою 530

об/хв. Це забезпечує не тільки плющення, а й достатнє перетирання насіннєвих

коробочок. Зазор між вальцями регулюють у межах 0,5–1,5 мм. Повноту

перетирання регулюють стисканням пружин 5 підпружиненого

вальця.

В’язальний апарат

призначений для зв’язування стебел льону або трести у снопи

шпагатом і скидання снопів на поле. Тугість

зв’язування снопа регулюють стисканням пружини

регулятора натягу шпагату і пружини механізму вмикання в’язального апарата.

Льонозбиральні

комбайни призначені для виривання стебел льону-довгунцю з ґрунту, відривання

від стебел коробочок, подавання льоновороху в

причіпний візок, зв’язування стебел у снопи або

укладання стебел у стрічку на поверхні поля.

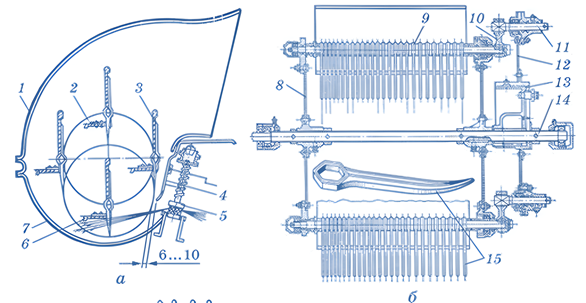

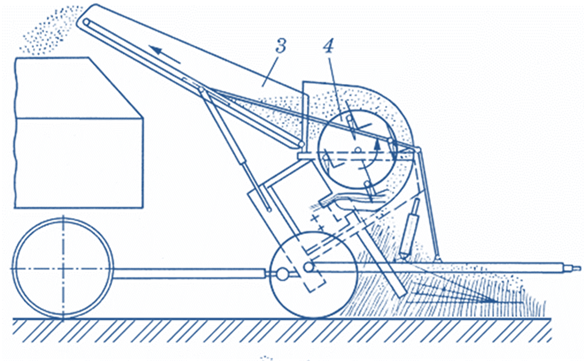

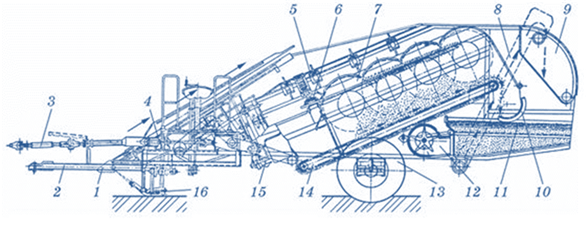

Льонозбиральний

комбайн ЛКВ-4А (рис. 10.1.4) – причіпний, агрегатують його

з тракторами класу 1,4; 2 і 3. Основними складаними одиницями комбайна є

зварна рама, п’ять подільників 8, бральний апарат 7, ланцюговий поперечний 6

і затискний 5 конвеєри, обчісувальний барабан 4,

в’язальний апарат 2, стрічковий конвеєр вороху 3,

механізми передач, три опорних пневматичних колеса, гідросистема та причіпний

пристрій. Подільники 8 виготовлені з металевих прутків і мають форму

просторових клинів. Під час роботи вони поділяють стебла льону-довгунцю на чотири

стрічки 38 см завширшки кожна. Бральний апарат 7

розміщений з правого боку комбайна. Він складається з чотирьох секцій

прогумованих пасів, ведучих та ведених шківів і роликів. Кожна секція має два

паси стрічкового типу, ведучий і три ведених шківи, натяжний та бральні

ролики. У верхній частині брального апарата встановлені напрямні металеві

прутки. Вони підтримують стебла під час переміщення їх до поперечного

конвеєра. Поперечний конвеєр 6 комбайна триконтурний.

Він має три втулково-роликових ланцюги, на яких з

певним кроком закріплено голки для захоплення стебла. Вони розміщені під

гострим кутом до ланцюга. Затискний конвеєр (рис. 10.1.5) складається з двох секцій. Нижня секція має прогумований

пас 1, ведений 2 та ведучий 8 шківи і дев’ять підтримувальних опорних роликів

9. Верхня секція обладнана чотирма притискними каретками 5, прогумованим

пасом 3, веденими та ведучими шківами. Внутрішні частини

пасів конвеєра притискуються одна до одної. Під час роботи паси утримують

стебла і подають їх до обчісувального апарата.

Технологічний процес роботи. Під час руху комбайна подільники 8 (рис. 10.1.4)

поділяють стебла на стрічки, звужують їх і подають до пасів бральних секцій.

Бральні паси захоплюють стебла, стискують і виривають їх з ґрунту. Вирвані

стебла пасами брального апарата 7 переміщують вгору і спрямовують до

поперечного конвеєра 6, який частково вирівнює їх і подає до затискного

конвеєра 5. Цей конвеєр підводить стебла до обчісувального

барабана 4 і утримує їх під час обчісування. Гребінки барабана заходять у

верхню частину стебел, розчісують їх і відривають коробочки. Відірвані

коробочки разом із насінням та домішками (льоноворох)

захоплюють лопатки барабана і подають на стрічковий конвеєр 3, який переміщує

льоноворох у кузов тракторного причепа. Стебла

льону-довгунцю подають затискним конвеєром 5 до в’язального апарата 2, який

формує снопи, зв’язує їх шпагатом і викидає на

поверхню поля.

Технологічні регулювання. Величину затискної зони секції брального апарата

регулюють гвинтами брального ролика і веденого шківа, зусилля притискання

стебел у затискному конвеєрі – пружинами кареток, кут нахилу гребінок

барабана – гвинтовою тягою ексцентрикового механізму, частоту обертання

барабана – встановленням на валу змінних зірочок (16 або 18 зубців). Висоту

брання стебел у межах 135–360 мм регулюють зміною положення брального апарата

за висотою за допомогою вертикального гідроциліндра, положення рухомої рами обчісувального апарата – допоміжним поздовжнім

гідроциліндром. Льонозбиральний

комбайн ЛК-4А має таку саму будову і робочий процес, як і

комбайн ЛКВ-4А, але він обладнаний щитом для розстелення 1 (рис. 10.1.4) і не має

в’язального апарата. Комбайн вириває стебла льону-довгунцю з ґрунту, обчісує

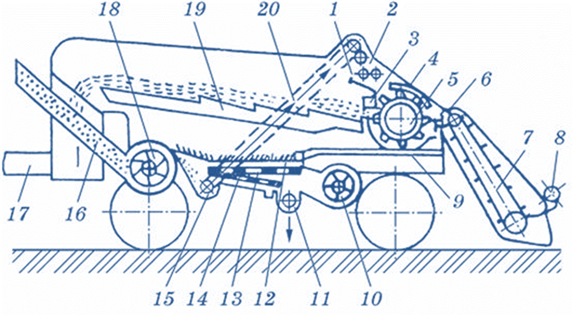

головки і розстеляє стебла стрічкою на полі (рис. 10.1.2. б). Льономолотарка МЛ-2,8П

(рис. 10.1.6) під час обмолоту снопів відриває

коробочки, перетирає їх, виділяє і очищає насіння пружинами кареток, кут

нахилу гребінок барабана – гвинтовою тягою ексцентрикового механізму, частоту

обертання барабана – встановленням на валу змінних зірочок (16 або 18

зубців). Висоту

брання стебел у межах 135–360 мм регулюють зміною положення брального апарата

за висотою за допомогою вертикального гідроциліндра, положення рухомої рами обчісувального апарата – допоміжним поздовжнім

гідроциліндром. Льонозбиральний

комбайн ЛК-4А має таку саму будову і робочий процес, як і

комбайн ЛКВ-4А, але він обладнаний щитом для розстелення 1

(рис. 10.1.4) і не має в’язального апарата. Комбайн вириває стебла

льону-довгунцю з ґрунту, обчісує головки і розстеляє стебла стрічкою на полі

(рис. 10.1.2. б). Льономолотарка МЛ-2,8П (рис. 10.1.6) під

час обмолоту снопів відриває коробочки, перетирає

їх, виділяє і очищає насіння.

Основними

складаними одиницями молотарки є зварна рама, затискний конвеєр 4, обчісувальний 3 і терковий 5 апарати, грохот 9, елеватор 10,

решітний стан 2, вентилятор 16, бункер для полови 17, механізми передач,

чотири опорних пневматичних колеса 8 і 11 та причіпний пристрій 7. Обчісувальний апарат 3

складається з двох барабанів, розміщених один над одним. На кожному барабані

закріплено короткі та довгі гребінки. Короткі гребінки

призначені для розчісування стебел, а довгі відривають коробочки. Під час

роботи барабани обертаються назустріч один одному. Терковий апарат 5

має два дерев’яних вальці, на поверхні яких змонтовано стрічки з прогумованого

матеріалу. Вальці обертаються назустріч один одному з різною швидкістю для

кращого перетирання коробочок. Зазор між робочими поверхнями вальців

установлюють1 мм. Грохот 9

складається із рамки, решета з отворами і піддона. Його урухомлюють два шатуни

і під час роботи він виділяє з вороху плутанину,

частинки стебел. Зерноочисник

призначений для виокремлення насіння з дрібного вороху.

Він складається з решітного стану, чотирьох решіт 13, 14 і 15 і вентилятора

16. Верхнє решето має отвори діаметром 5 мм, двоє середніх – 3,5 мм, а нижнє

– 2 мм. Технологічний процес роботи. Снопи

льону-довгунцю подають до затискного конвеєра 4 таким чином, щоб верхня

частина стебел спрямовувалася до обчісувальних

барабанів. Барабани, обертаючись назустріч один одному, гребінками, які

заходять у верхню частину стебел, відривають коробочки і вони падають на

терковий апарат 5, а стебла виносяться затискним конвеєром з машини. Вальці

теркового апарата перетирають коробочки і цей дрібний ворох

потрапляє на грохот 9. Грохот виділяє великі домішки (плутанину), а насіння

проходить крізь отвори грохота і подається елеватором 10 на очисник.

Вентилятор 16 очисника спрямовує на решета повітря, яке відокремлює легкі

домішки (полову) і за допомогою ексгаустера 12 вони надходять у бункер для

полови 17. Зерно проходить крізь три перших решета і потрапляє на четверте

підсівне 13. Тут насіння звільняється від дрібних домішок і виходить лотком у

мішок. Дрібні домішки проходять крізь отвори решета і виходять лотком

назовні. Насіннєві коробочки або їхні частинки затримуються решетами і

спрямовуються на терковий апарат для повторного перетирання.

Технологічні регулювання. Зазор між вальцями теркового апарата

встановлюють переміщенням натискного вальця. Ступінь притискання пасів

затискного конвеєра регулюють стисканням пружин кареток. Швидкість

повітряного потоку очищення регулюється частотою обертання вентилятора. Молотарка-віялка МВ-2,5А (рис. 10.1.7) переробляє ворох льону-довгунцю, конюшини та інших

сільськогосподарських культур. Вона виготовлена на основі молотильної частини

зернозбирального комбайна СК-5М.

Основними складаними

одиницями молотарки-віялки є: рама, завантажувальний конвеєр 7, молотильний 5

і терковий 2 апарати, соломотряс 19, грохот 9, решета 12, 13 і 14,

вентилятори 10 і 18, зерновий шнек 11, шнек неперетертих коробочок 15,

елеватор 20, пневматичні конвеєри 16 і 17, механізм передач і чотири опорних

пневматичних колеса.

На молотарці встановлено восьмибильний

молотильний барабан 5. Між билами барабана закріплено металеві щитки, а між

планками підбарабання приварені круглі прутки.

Терковий апарат 2 складається з двох валиків, на поверхні

яких закріплені стрічки з прогумованого паса. Валики обертаються назустріч

один одному. Між валиками встановлюють зазор 1,0–1,5 мм.

Технологічний

процес роботи. Льоноворох подають на завантажувальний конвеєр 7, який

переміщує його до приймального бітера 6, а

той спрямовує до барабана 5 молотильного апарата. Барабан обмолочує льоноворох. Насіння, полова і дрібні домішки проходять

крізь отвори підбарабання і потрапляють на грохот

9, а звідти – на верхнє решето 12. Насіння проходить крізь решета 12 та 13 і

спрямовується на нижнє підсівне решето 14, з якого надходить у зерновий шнек

11 і виводиться з машини. Легкі домішки з решіт підхоплює повітряний потік і

подає до вентилятора 18, який видаляє їх із молотарки. Неперетерті коробочки

елеватор 20 спрямовує на терковий апарат 2, який частково перетирає їх і

подає по щитку 1 на молотильний барабан 5. Барабан разом з терковою поверхнею

4 повністю перетирає їх. Якщо терковий апарат 2 забезпечує повне перетирання

коробочок, то щиток 1 повертають ліворуч і ворох

подається на соломотряс 19. Соломотряс виділяє вільне зерно і подає його на

грохот 9, а грубий ворох клавішами соломотряса

виводиться з машини.

Для переробки льоновороху на

молотарці встановлюють середнє решето з круглими отворами діаметром 3,5 мм та

постійно закріплене на днищі нижнього решітного стану підсівне решето з

отворами діаметром 1,2 мм. Якщо перетирають ворох конюшини, то середнє

решето замінюють на решето з отворами діаметром 2 мм.

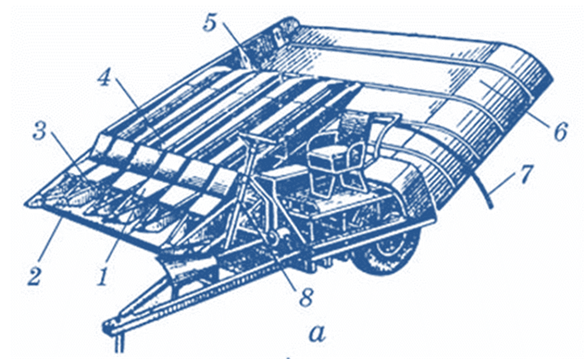

Жатки забезпечують

зрізування стебел конопель і зв’язування їх у снопи

або укладання на поверхню поля окремих порцій стебел. Коноплезбиральні

комбайни зрізують стебла, обмолочують їх, виділяють і очищають насіння.

Молотарками обмолочують снопи конопель, перетирають

ворох і очищають насіння. Підбирачі підбирають

стебла конопель із стрічки і зв’язують їх у снопи. Коноплезбиральні

жатки призначені для збирання всіх різновидів конопель, які мають стебла

0,8–3,0 м заввишки. Вони зрізують стебла, очищають їх від бур’янів і

плутанки, формують зрізані стебла у порції (валки), снопи

або укладають їх стрічкою на скошену частину поля. Використовують

жатки з в’язальним апаратом, апаратом порційного скидання стебел і зі щитом

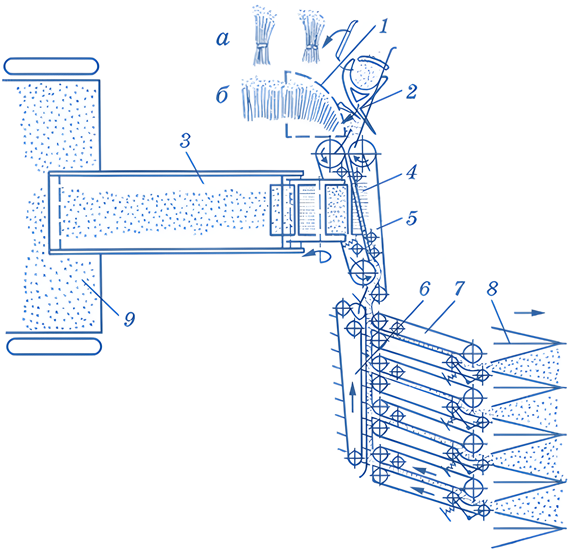

для розстелення. Жатка ЖК-1,9 (рис. 10.1.8.) може

комплектуватися в’язальним апаратом або щитом для розстелення. Жатка

ЖК-2,1А формує зрізані стебла у порції і укладає на поверхню поля, а ЖСК-2,1

обладнана в’язальним апаратом для зв’язування зрізаних стебел у снопи.

Технологічний процес

роботи. Під час руху жатки подільники 1 поділяють

стеблову масу на окремі смуги і підводять їх до

пасів секційного конвеєра 3. У момент захоплення стебел пасами різальний

апарат 2 зрізує стебла. Далі стебла пасами переміщують і укладають на стіл

голчастого конвеєра 12, який переміщує їх до в’язального апарата 10. Підбійний конвеєр 11 вирівнює комлеву частину стебел

перед зв’язуванням їх. В’язальний апарат 10 формує снопи,

зв’язує їх шпагатом і викидає на поверхню поля. Насіння, що обсипалось під

час зрізування і транспортування стебел, потрапляє в насіннєвловлювачі

4, встановлені над пасами. Жатки, що не мають

в’язального апарата і обладнані конвеєром порційного скидання стебел, під час

роботи формують порції стебел і викидають їх на поле. При цьому паси секцій

подають зрізані й очищені від трави і бур’яну стебла на стіл апарата

порційного скидання, який встановлено під кутом 30° до горизонту. Пальці

ланцюгів проходять через пази у столі, зміщують стебла і порціями скидають їх

на поле. У нижній частині стола закріплений комлевий затримувач

7, який забезпечує укладання порцій стебел під кутом 30–45° до напрямку руху

жатки, щоб не було перекриття порцій.

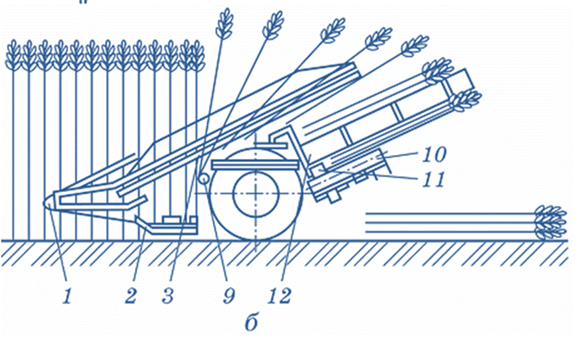

Коноплезбиральні

комбайни призначені для одночасного збирання та обмолочування конопель матірок, які мають стебла 1–3 м заввишки. Комбайн зрізує

стебла, обмолочує насіння, зв’язує стебла у снопи і

скидає їх на поверхню поля.

Коноплезбиральний комбайн ККУ-1,9 (рис.

10.1.9) складається з основної рами, подільників 1, різального

апарата 16, секційного 4, голчастого 5 і затискного 6 конвеєрів, чотирьох

молотильних барабанів 7, в’язального 15 і теркового 10 апаратів, решітного

стану 11, вентилятора 12, бункера 9 для насіння, механізмів передач і двох

опорних пневматичних коліс. Робочі органи комбайна урухомлюють від ВВП трактора.

Під час роботи комбайна подільники 1 жатної частини

поділяють стебла на смуги і спрямовують їх у рівчаки секційного конвеєра 4. У

момент захоплення стебел конвеєром їх зрізує різальний апарат сегментного

типу 16, а потім їх спрямовують на стіл до голчастого конвеєра 5, де за

допомогою відокремлювача трави очищують від

бур’янів і плутанки. Далі стебла подають до затискного конвеєра 6, який подає

їх у молотильний апарат. Після обмолоту стебла надходять до в’язального

апарата 15, який зв’язує їх у снопи шпагатом.

Обмолочений ворох подає конвеєр

14 у терковий апарат 10, де з головок витирається насіння і спрямовується на

решітний стан 11. Легкі домішки відокремлює повітряний потік. Очищене насіння

елеватор 8 переміщує у бункер 9.

Коноплемолотарки призначені для обмолочування снопів конопель вологістю до 30%. Вони обмолочують снопи, перетирають ворох

конопель і очищають насіння.

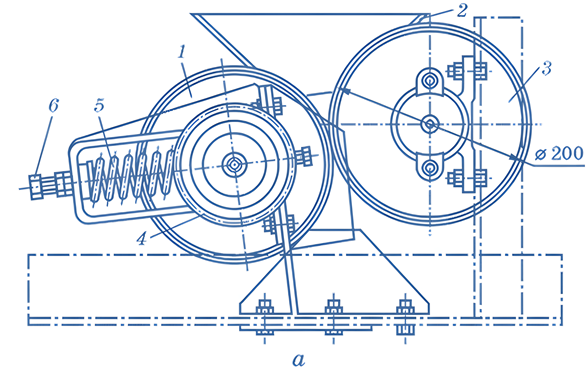

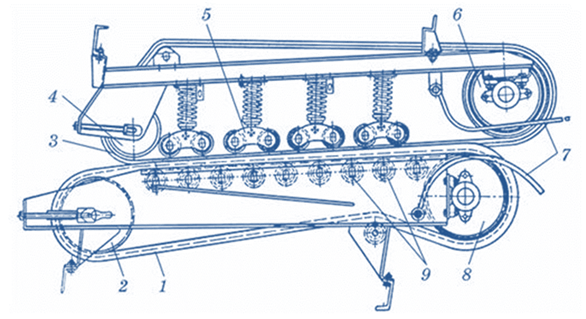

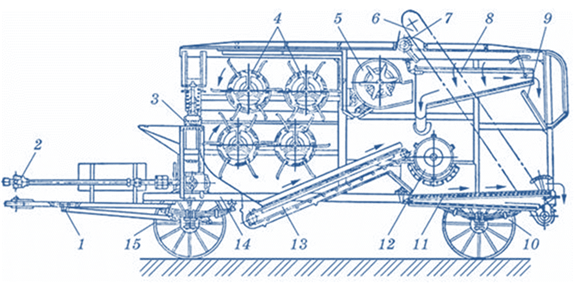

Коноплемолотарка МЛК-4,5А (рис.

10.1.10) складається з основної зварної рами 14, затискного конвеєра 3, обчісувального апарата 4, конвеєра вороху

13, теркового апарата 12, грохота 11, решітного стану 8, вентилятора 5,

елеватора насіння 6, опорних коліс, механізмів передач і причіпного пристрою

1.

Обчісувальний апарат 4

складається з чотирьох барабанів з пружинними зубами. Кожний барабан має

діаметр 732 мм і довжину 960 мм, обертається з частотою 285 об/хв. Зона

обчісування апарата становить 1050 мм.

Терковий

апарат 12 складається з решітчастого трисекційного підпружиненого

підбарабання і барабана діаметром 660 мм, що

обертається з частотою 500 об/хв. Барабан шестибильний.

Грохот 11 має два решета: верхнє

– жалюзійне і нижнє

– підсівне, урухомлюють з частотою коливання 285 об/хв. Зерноочисник складається з верхнього решета з круглими

отворами діаметром 5,6 мм і нижнього підсівного з продовгуватими отворами

розміром 2×25 мм та вентилятора 5.

Технологічний процес роботи. Снопи конопель подають у затискний конвеєр 3, який переміщує їх у

камеру обчісування до молотильних барабанів, які, обертаючись назустріч один

одному, попарно обмолочують суцвіття. Обмолочені снопи

виходять з протилежного боку машини. Обчісаний ворох конопель падає донизу і потрапляє на конвеєр 13,

який подає його до теркового апарата 12. Барабан цього апарата захоплює

билами ворох і перетирає його, протягуючи по

решітчастому підбарабанні. Далі насіння і домішки

надходять на верхнє решето грохота 11, на якому сходом рухаються великі

домішки, а насіння та дрібні домішки проходять крізь отвори і потрапляють на

підсівне решето. Тут виділяється підсів, а насіння з домішками, що

залишилося, скребковим елеватором 6 подається на очисник. На двох решетах

очисника насіння очищається від домішок і лотком кожуха виходить із машини. Легкі

домішки видуваються з машини вентилятором 5. Ритм подачі снопів

40–45 за хв. Робочі органи молотарки, конвеєр і елеватор урухомлюють від ВВП трактора.

Продуктивність молотарки становить до 4,5 т снопової маси за годину.

Обслуговують молотарку 6–7 робітників.

Технологічні регулювання. Зазор між

секціями підбарабання і барабаном теркового апарата

встановлюють такий, щоб не було насіння у суцвіттях. Амплітуду коливань

грохота і решітного стану регулюють ексцентриковими механізмами.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||