|

|

|

АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ І СИСТЕМИ АВТОМАТИЧНОГО КЕРУВАННЯ Електронний

посібник |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ

ПРОЦЕСІВ У ТВАРИННИЦТВІ ТА ПТАХІВНИЦТВІ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.5.

Автоматизація доїльних установок та машин первинної обробки молока 2.5.1. Автоматизація доїльних установок 2.5.2. Автоматизація машин первинної обробки

молока

· стаціонарні для доїння в стійлах (доїльні апарати

переміщають від корови до корови); · стаціонарні для доїння на майданчиках (корови

переміщаються до доїльних апаратів); · універсальні пересувні для доїння на пасовищах (корови переміщаються

до доїльних апаратів).

Головним і

найскладншим та відповідальнішим є процес доїння. Його складність пов’язана з біологічною основою.

Враховуючи фізіологічні особливості тварин, було досліджено, що в процесі

доїння корови молоковіддача проходить нерівномірно. Спочатку молоковіддача

проходить за зростанням, а через 40–45 с досягає максимального значення.

Потім упродовж 3–4 хв проходить інтенсивна віддача, а надалі молоковіддача

різко знижується. Із машинних

способів доїння нині використовують в основному спосіб відсмоктування молока

за допомогою вакууму (можливий спосіб механічного вижимання). Будова

та принцип дії доїльних апаратів інших типів мають незначні відмінності. Для механізації та автоматизації

процесів доїння під час утримання корів на прив’язі використовують доїльні

установки з доїнням у відра ДАС-2Б і АД-100Б, а також молокопровідні доїльні

агрегати АДМ-8. Для обслуговування тварин за безприв’язного їх

утримання й доїння в доїльних залах – доїльні установки «Тандем-автомат»

УДА-8А, «Ялинка-автомат» УДА-16А та «Карусель» УДА-100. Доїння в літніх

таборах та на пасовищах здійснюється доїльними установками УДС-3Б та ін. Установка

«Тандем-автомат» УДА-8А призначена для машинного доїння корів у доїльних станках (на 8 місць) з

індивідуальним впуском тварин, транспортуванням молока в молочне відділення,

його фільтрацією та охолодженням. Установка

«Ялинка-автомат» УДА-16А призначена для машинного доїння корів у групових доїльних станках і

первинної обробки молока. Складається вона з двох секцій, кожна на вісім

корів (рис. 2.5.2).

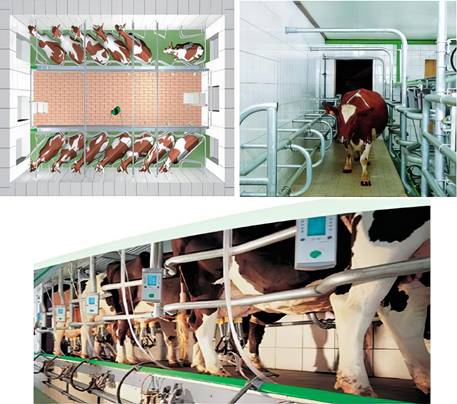

Установка «Карусель» УДА-100

призначена для машинного доїння корів на конвеєрі в індивідуальних станках,

первинної обробки молока (рис. 2.5.1). Вона може обслуговувати до 800 голів.

Пропускна здатність – 104 голови за годину.

Установка УДС-3Б – це доїльний майданчик зі станками

паралельно-прохідного типу, яка забезпечує доїння корів, збір молока та його

охолодження, а також підгодовування тварин.

Доїльні апарати

установок машинного доїння корів уніфіковані. Як і в апараті АДУ управління

змінним вакуумом в них здійснюється пульсатором (регулятор прямої дії).

Підтримання параметрів вакууму вакуум-насоса, виконується також регуляторами

вакууму прямої дії (рис. 2.5.3.). Отже, під час доїння у відра принципи

керування доїльною установкою зводиться до забезпечення прямого пуску

асинхронного двигуна вакуум-насоса та його захисту. Під час доїння в молокопровід та в індивідуальних і групових доїльних

станках крім процесу доїння передбачають збір молока з попереднім очищенням

та обліком, миття доїльної апаратури, годівлю тварин і інші технологічні

операції. Це вимагає впровадження принципів програмного керування

послідовністю та тривалістю здійснення операції, проведення індивідуального

та групового обліку молока, контролю проходження процесів.

Для прикладу

детально розглянемо роботу доїльного автомата МД-Ф-1 та доїльного агрегату АДМ8А-1.

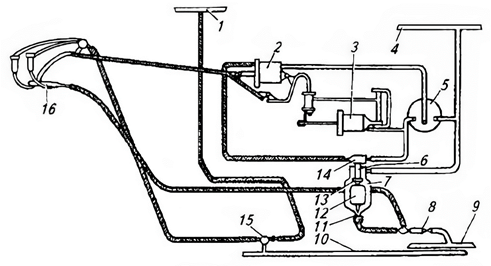

Рис. 2.5.4. Принципова конструктивна схема маніпулятора МД-Ф-1: 1 –

циліндр додоювання; 2 – циліндр виведення доїльного апарата з-під корови; 3 –

кран; 4 – пневмодатчик; 5 – головка; 6 – скоба; 7 – клапан; 8 – поплавок: 9 –

калібрований отвір; 10 – затискач; 11 – пульсатор; 12 –

доїльний апарат; а і б – штуцери

підведення вакууму до

циліндрів; І –

повітропровід чистого повітря; II – силовий вакуум-провід; III – молокопровід; IV – технологічний вакуум-провід Основним функціональним вузлом автомата керування є пнемодатчик 4. Працює

пнемодатчик так: вихідне положення, коли головка 5 знаходиться на скобі 6 і

молоко надходить до його камери, а виливається через калібрований отвір 9. Із

збільшенням інтенсивності молоковіддачі поплавок 8 спливає і звільнює скобу

6, яка під дією власної маси перекидається і починається автоматичний

контроль процесу доїння. Основна маса молока витікає через обвідний канал у молокопровід.

Під час зменшення інтенсивності молоковіддачі до 400 г/хв молоко виводиться

лише через калібрований отвір 9, поплавок 8, з'єднана з ним головка

опускається вниз, отвір каналу штуцера і головки з'єднується з постійним

вакуумом циліндра додоювання, який через важіль маніпулятора відтягує доїльні

стакани вниз, що забезпечує механічне додоювання. За інтенсивності

молоковіддачі менше 200 г/хв, поплавок опускається ще нижче, клапан 7

відключає доїльні стакани від молокопроводу, у піддійкові камери через отвори

в колекторі надходить атмосферний тиск, канал штуцера 6 головки підключає до

циліндрів зняття і піднімання маніпулятора вакуум-метричний тиск. Доїльні

стакани знімаються і виводяться з-під корови. Кран 3 призначений для

примусового вмикання підйому й підтримання доїльних стаканів під час їх

одівання на вим'я. Встановлюється маніпулятор на вертикальному стояку станка

або на додатково змонтованій опорі.

Для

охолодження і зберігання молока рекомендується використовувати в комплекті з

агрегатом: резервуари-охолоджувачі; холодильну установку. Для отримання гарячої

води рекомендується використовувати електроводонагрівачі ємністю 400л. Загальний

вигляд розміщення доїльного агрегату зображено на рис. 2.5.6. Доїльний агрегат складається з скляного молокопроводу і вакуум-проводу,

встановлених над стійлами корівника. Доїльні апарати з’єднуються з

молокопроводом та вакуум-проводом за допомогою молочно-вакуумних кранів. У

приміщенні молочної змонтовано систему первинної обробки молока та систему

промивки агрегату.

·

підготовка доїльного агрегату до доїння; ·

підготовка вимені корів до доїння і установка доїльних

апаратів; · доїння; ·

замір молока, надоєного від кожної корови (під час контрольного

доїння); ·

транспортування молока в молочне відділення; ·

замір видоєного молока від групи корів; · фільтрація молока; · охолодження молока; ·

подача молока до резервуара для зберігання; · промивання і дезінфікування доїльного агрегату Підготовка доїльного

агрегату до доїння включає переддоїльне полоскання та переддоїльну сушку

агрегату. Під час переддоїльного полоскання відбувається пуск холодної води в

бак, регулювання рівня рідини, полоскання доїльних апаратів та

молокопроводів. Вода при цьому проходить по шляху через нижній

відсмоктувальний патрубок на доїльні апарати через молокопровід і за

допомогою молочного насоса і крана циркуляційної промивки в каналізацію.

Переддоїльна сушка агрегату здійснюється через перемикач шляхом введення в

молокопровід губки, яка забезпечує видалення залишків води. Операції

полоскання і сушки здійснюються під дією вакууму. Підготовка вимені

корів до доїння і

установка доїльних апаратів здійснюється оператором у такій послідовності: доїльні

апарати під’єднують до молочно-вакуумних кранів; перевіряють роботу доїльних

апаратів; проводять підготовку вимені; установлюють доїльний апарат на вим’я

корови.

Доїння корів

здійснюється у

відповідному режимі роботи доїльного агрегату. Доїння побудоване за принципом

відсмоктування молока доїльним апаратом з цистерни соска корови під дією вакууму,

створеного в системі трубопроводів вакуумними насосами. Молоко з доїльного

апарата направляється в пристрій зоотехнічного обліку (під час контрольного

доїння) чи безпосередньо в молокопровід. По молокопроводу воно

транспортується в молочне відділення. Необхідне розрідження в системі

забезпечується одним вакуумним насосом і вакуумним регулятором.

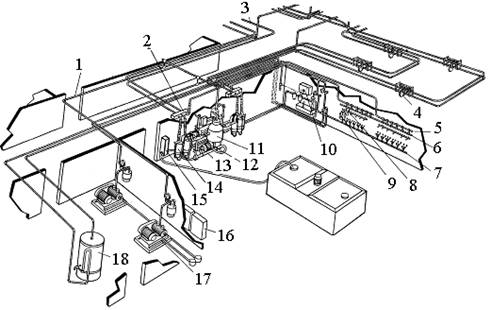

Рис. 2.5.6. Розміщення обладнання доїльного агрегату АДМ-8: 1 – вакуумпровод; 2 – перемикач; 3 – молокопровод; 4 –

пристрій підйому; 5 – пробка колекторної труби; 6 – молочний кран; 7 –

пристрій промивки; 8 – пристрій УЗМ-1; 9 – доїльна апаратура; 10 – апарат

промивки; 11 – молокоприймач; 12 – молочний насос; 13 – молочний

фільтр; 14 – дозатор; 15 – охолоджувач; 16 – шафа запасних частин; 17 –

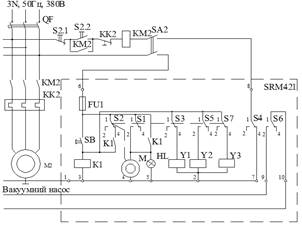

вакуумна установка; 18 – електроводонагрівач Принципова

електрична схема керування доїльним агрегатом АДМ-8А-1 (рис. 2.5.7)

забезпечує управління: переддоїльною підготовкою агрегату до роботи

(полоскання, сушка); доїнням та подальшою подачею молока у резервуари для

зберігання; післядоїльною промивкою агрегату (полоскання, циркуляція,

полоскання, сушка). Подача напруги на принципову електричну схему управління

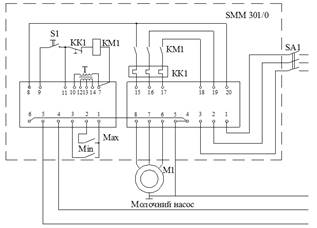

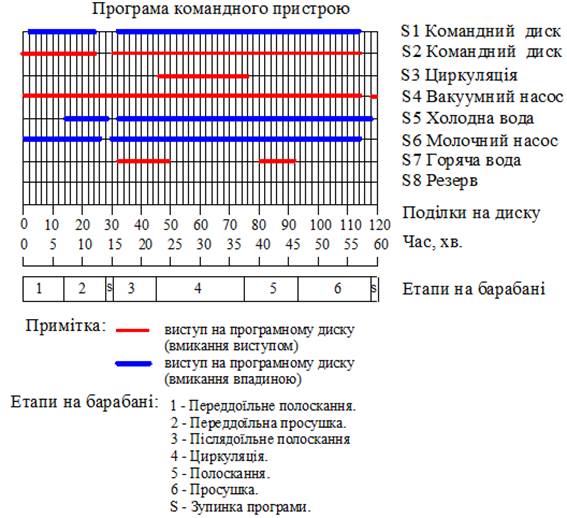

агрегатом здійснюється автоматичним вимикачем QF. Управління вакуумним насосом М2 у процесі роботи здійснюється кнопками S2.1 та S2.2, молочним насосом М1 – блоком SMM 301/0, автомат промивки – блоком SRM 421. Підготовка до роботи блоків SMM 301/0 та SRM 421 виконується відповідно вимикачами SA1 та SA2. Робота блока

управління автоматом промивки виконується в два етапи: промивка перед доїнням; промивка після

доїння, які в свою чергу також поділяються на етапи згідно з програмою

командного пристрою автомата промивки (рис. 2.5.8).

Рис.

2.5.7. Принципова електрична схема доїльного агрегату АДМ-8А-1 Запуск

автомата промивки здійснюється натисканням кнопки SВ. При цьому через контакти пускача К1 запускається двигун М

привода командних дисків. Пускач блокується своїм контактом та контактом 1 і 4 кінцевого вимикача S2. Після повороту валика програмних дисків до поділки 23 перший диск (зі сторони двигуна)

перемикає кінцевий вимикач S1. При цьому двигун живиться додатково через контакти 1 і 2 кінцевого вимикача S1. При поділці 25

другого диска кінцевим вимикачем S2 вимикається пускач К1.

Двигун продовжує працювати до поділки 32

першого диска, де відбувається його вимкнення кінцевим вимикачем S1. Програма

зупиняється до наступного пуску кнопкою SВ при післядоїльному митті. Кінцеві вимикачі S3, S5, S7 служать для управління електропневматичними вентилями Y1, Y2, Y3, які видають пневмосигнал на виконавчі органи

відповідно циркуляції води, подачі холодної та гарячої води. Кінцевий вимикач

S6 служить для дистанційного управління молочним насосом

в кінці промивки, а S4 забезпечує роботу кола живлення пускача вакуумного

насоса КМ2. S8 залишається не задіяним, тобто резервним.

Молоко

під час доїння (мийний розчин під час промивання) з молокопроводу поступає в

молокозбірник і накопичується в ньому (рис. 2.5.9). По мірі заповнення молокозбірника

поплавок з магнітом підіймається і діє на магнітокеровані контакти Max (рис. 2.5.7) і подається сигнал на

управління та вмикає магнітний пускач КМ1 електродвигуна молочного насоса М1. При зниженні рівня молока в

молокозбірнику до Min

поплавковий датчик здійснює відключення електромагнітного пускача КМ1 електродвигуна молочного насоса. Датчик

увімкнення молочного насоса працює таким чином, щоб певна порція молока

завжди знаходилася в молокозбірнику, забезпечуючи при цьому неможливість

попадання повітря в молочний насос. Ручне керування молочним насосом

здійснюється натисканням кнопки S1, блока SMM 301/0. Молочний насос в даному випадку працює

поки кнопка S1 знаходиться в замкненому стані. Живлення плати управління

здійснюється від блока живлення виконаного на трансформаторі Т1. Молоко, особливо свіжовидоєне (за температури 35–36°С),

є сприятливим середовищем для розвитку будь-яких шкідливих і корисних

мікроорганізмів. Бактеріальне забруднення молока залежить від умов утримання

тварин, способу доїння, чистоти приміщень, апаратури тощо. Кількість

мікроорганізмів у молоці збільшується навіть за нетривалого його зберігання.

Щоб запобігти збільшенню кількості мікроорганізмів, особливо молочнокислих,

слід швидко видалити молоко з корівника, очистити і охолодити його (до

температури 4–6°С) і, зберігати за низької температури, а також впровадити

додержання санітарно-гігієнічних правил утримання доїльних апаратів і доїння

– в окремих випадках –теплову обробку (пастеризацію). Для очищення молока використовують фільтри та відцентрові молоко-очисники. Пастеризація молока може бути тривалою, що проходить у спеціальних ваннах

та швидкісною, що проходить у проточних пластинчастих апаратах.

Для охолодження молока в молочних відділеннях тваринницьких ферм

використовують водоохолоджувальні установки АВ-30, УВ-10, ТХУ-14, які

працюють з резервуарами охолодниками молока та проточними пластинчастими

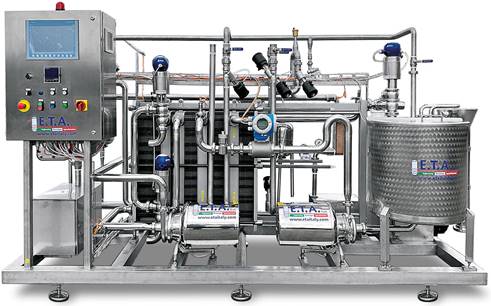

охолоджувачами. Автоматизована пастеризаційна установка ОПФ-1 призначена для відцентрової очистки (видалення механічних

і частково бактеріальних домішок), пастеризації (нагрів молока для

стерилізації), витримки молока і його охолодження.

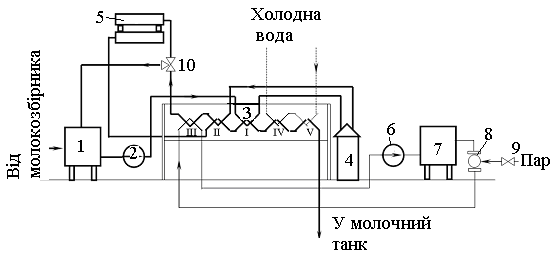

Рис. 2.5.11. Технологічна схема пастеризатора ОПФ-1: 1 – зрівнювальний бак; 2 – молочний насос; 3 –

пластинчатий апарат; 4 – молокоочисник; 5 – витримувач; 6 – водяний насос; 7

– бойлер; 8 – інжектор; 9 – електрогідравлічний клапан; 10 – перепускний

клапан; І – перша секція рекуперації; ІІ – друга секція рекуперації; ІІІ –

секція пастеризації; ІV, V – секції охолодження Холодне молоко

направляється в танки для зберігання. Витримувач в установці служить для

посилення пастеризаційного ефекту. Гаряча вода готується в бойлері 7. Вона

нагрівається паром, який поступає в систему циркуляції гарячої води через

інжектор 8 паропроводу котельної установки. Під час зниження температури

молока, що виходить із секції пастеризації перепускним клапаном молоко

направляється у вирівнювальний бак на повторну пастеризацію. Регулювання

подачі пару здійснюється автоматично електрогідравлічним клапаном залежно від

температури пастеризованого молока.

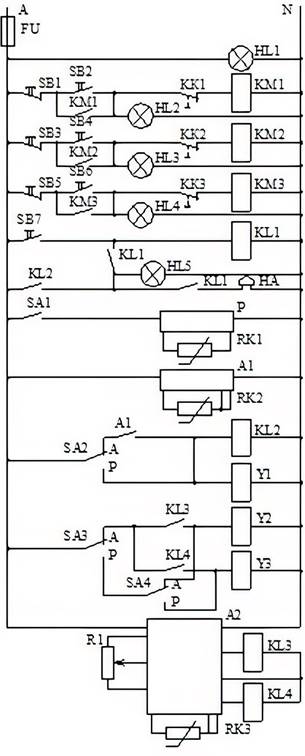

Згідно з принциповою електричною схемою

(рис. 2.5.12) підготовка установки до роботи здійснюється за допомогою

ввідного вимикача QS. При

цьому загорається сигнальна лампа HL1, яка сигналізує про подачу напруги на пульт керування.

Вимикачем SA1 готується до роботи логометрична установка Р, яка служить для контролю

температури охолодженого молока. Перемикачами SA2, SA3 задається ручний чи автоматичний режим керування

пастеризацією молока, а перемикачем SA4 у ручному режимі здійснюється керування кількістю пару

для забезпечення необхідної температури пастеризації.

В автоматичному режимі керування за допомогою кнопкових постів SB1-SB6 вмикаються

електродвигуни молочного насоса, насоса гарячої води та молоко очисника.

Кнопкою SB7 вмикаються кола

сигналізації режимів пастеризації. У початковий момент коли температура

молока на виході з секції пастеризації менше 76 (90)°С терморегулятор А1 типу МСР-1-01 своїм замикаючим контактом подає напругу на

котушку проміжного реле KL2 і електромагніт Y1 перепускного клапана. Молоко з секції

пастеризації направляється на зрівнювальний бак на повторну пастеризацію. При

цьому в колах сигналізації блокується котушка проміжного реле KL1 і сигнальна лампа НL5 сигналізує про подачу молока на допастеризацію. Після

первинного циклу пастеризації, якщо температура молока відповідатиме нормі А1 вимкне реле KL2 та Y1 молоко з секції

пастеризації через витримувач буде направлене в секції ІІ, І та далі через секції охолодження ІV, V у молочний танк. У процесі

пастеризації за недопустимих знижень температури молока, воно також

відправляється на повторну пастеризацію. Схема автоматизації працюватиме

аналогічно описаному вище, але крім того разом з сигнальною лампою HL5 вмикається також звукова сигналізація НА. За незначних

відхилень температури пастеризованого молока, яка контролюється на виході з

витримувача за допомогою RK3, імпульсним

регулятором А2 типу ЭР-СС-63 через вихідні реле KL3 та KL4 здійснюється

автоматичне керування подачею пару в систему підігріву води, що

використовується для пастеризації молока. Закриття подачі пару здійснюється

електромагнітом Y2, а відкриття

електромагнітом Y3. Також

принциповою електричною схемою передбачено захист силових кіл від коротких

замикань який здійснюється запобіжниками, захист електродвигунів тепловими

струмовими реле КК1-КК3, захист кіл

керування від коротких замикань за допомогою FU, та світлова

сигналізація про роботу відповідного електродвигуна, яка здійснюється лампами

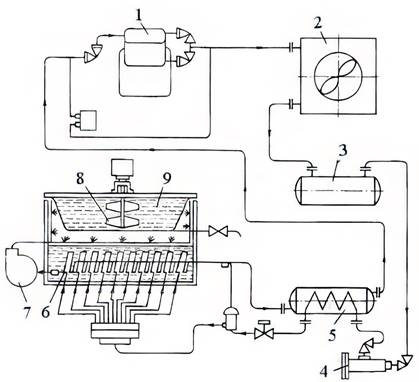

HL2-HL4. Танк-охолодник

молока ТОМ-2А призначений для

збирання, охолодження і зберігання молока на фермі, де розміщується до 400

корів (рис. 2.5.13). Він складається з молочної ванни 9 (рис. 2.5.14) з мішалкою

8, фреонового компресора 1, конденсатора 2, ресивера З, фільтра-осушника 4, теплообмінника 5, випарника 6,

водяного насоса 7, акумулятора холоду.

Рис. 2.5.14.

Технологічна схема танка-охолодника молока ТОМ-2А: 1 – компресор; 2 –

конденсатор; 3 – ресивер; 4 – фільтр-сушник; 5 – теплообмінник; 6 – випарник;

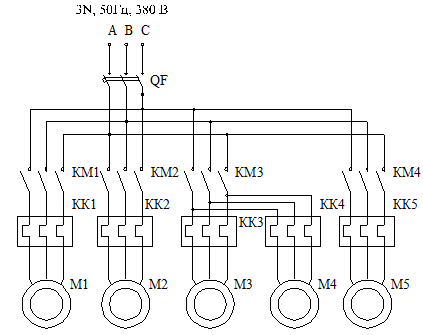

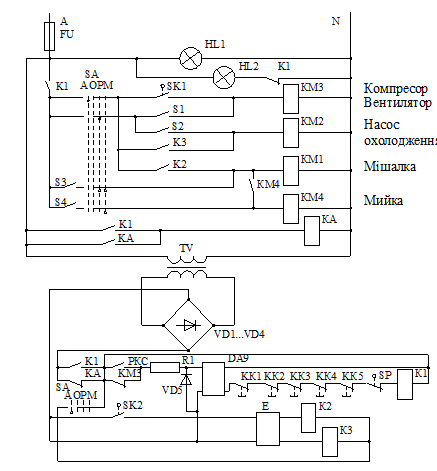

7 – водяний насос; 8 – мішалка; 9 – молочна ванна Принципову

електричну схему керування танком-охолодником молока ТОМ-2А наведено на рис.

2.5.15, 2.5.16 Під час вмикання автоматичного вимикача QF напруга живлення подається на головні контакти

магнітних пускачів КМ1-KM4 та на коло керування, при цьому загоряються лампи HL1, HL2. Схема передбачає три режими роботи: ручний, автоматичний, миття. У положенні

перемикача SA «Ручний» керування електроприводами здійснюється

тумблерами S1, S2, S3, S4 у колах відповідних магнітних пускачів. Вмиканням тумблера S1 у ручному режимі здійснюється початкове намерзання льоду на панелях

випарника.

У положенні

перемикача SA «Автоматичний» керування технологічним циклом

реалізується за допомогою блока логічного керування Е залежно від

стану контакту датчика температури SK2. Блок Е призначений для вироблення тимчасових сигналів необхідної

тривалості, забезпечення технологічного алгоритму та організації вихідних

сигналів у вигляді «сухих» контактів герконових реле К2 і КЗ.

Як датчик температури використовується термоконтакт SK2, контакт якого замкнений ртутним стовпчиком за температури + 4 оС

та вище. Логічний сигнал про необхідність вмикання системи охолодження,

надходячи до блока Е, викликає спрацювання вихідних реле К2 і К3.

Замикаючий контакт реле К2, який увімкнено в коло котушки магнітного

пускача КМ1, забезпечує роботу мішалки, а контакт К3 вмикає

пускач КМ2 і подає команду на ввімкнення насоса охолодження.

• за умов досягнення в процесі

охолодження молока температури, нижчої за +4оС, контакт SК2

розмикається, вихідне реле К3 вимикається і відповідно розмикає свій

контакт у колі котушки пускача КМ2, що викликає вимикання насоса

охолодження; • мішалка після

вимикання системи охолодження працюватиме, а після закінчення часу 3±1 хв

блок Е виробить команду вимикання

вихідного реле К2, контакт якого вимкне пускач мішалки КМ1; • у процесі

зберігання охолодженого молока блок Е вмикає мішалку на 3 хв через

кожні 30 хв; • через зменшення

кількості льоду на панелях випарника, який витрачається на охолодження молока,

температура вихідних парів фреону з випарника підвищується, контакти

температурного реле SK1 у колі магнітного пускача КМЗ замикаються і вмикається привод

компресора і вентилятора; • для контролю системи мащення компресора передбачене

реле РКС. При кожному запуску

компресора контакт реле РКС повинен замкнутися упродовж 20 с, що

контролюється елементом ДА9 (J-312), який у разі успішного функціонування системи замикання контакту РКС

не дозволить вимкнутися проміжному реле К1. У випадку, коли контакт РКС

за 20 с від початку запуску компресора не замкнеться, електромагнітне реле в

елементі ДА9 знеструмиться, контакт його розімкнеться, вимикається

реле К1, замикаючі контакти К1 розмикаючись вимкнуть ланцюг

живлення, що забезпечить аварійне вимкнення установки ТОМ-2А; • за умов

неприпустимого підвищення тиску, який контролюється датчиком реле тиску SP, та спрацювання теплових реле КК1–КК4 під час

можливих перевантажень електродвигунів M1–М5 їх розмикаючі контакти знеструмлюють коло живлення реле К1 і відбувається аварійне вимкнення

установки ТОМ-2А, загоряється сигнальна лампа HL2 «Аварія». Деблокування сигналу «Аварія» відбувається шляхом вимикання

ввідного автоматичного вимикача QF та його повторного вмикання; • технологічна операція «Миття» здійснюється у

відповідному положенні перемикача SA. У цьому режимі передбачається керування

електроприводом насоса мийки та електроприводом мішалки. Вмикання мішалки та

насоса здійснюється за допомогою тумблера S4; • за умов

підвищення температури молока контакти SK2 замикаються і робота схеми повторюється. Захист

електроприводів та електроустаткування ящика керування від струмів короткого

замикання забезпечується автоматичними вимикачами. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||